Изобретение относится к области металлургии и может быть использовано в аэрокосмической промышленности и машиностроении.

Известен сплав на основе алюминия следующего химического состава, мас.%:

Цинк - 6,35-8,0

Магний - 0,5-2,5

Медь - 0,8-1,3

Железо - 0,06-0,25

Кремний - 0,01-0,2

Цирконий - 0,07-0,2

Марганец - 0,001-0,1

Хром - 0,001-0,05

Титан - 0,03-0,1

Бериллий - 0,0001-0,05

По крайней мере один элемент из группы:

Калий - 0,001-0,01

Натрий - 0.0001-0,01

Кальций - 0,0001-0,01

Алюминий - Остальное

при этом Zr+2Ti≤0,3; Si/Be≥0,2 (патент РФ 2165995, С 22 С, 21/10, 1999).

Недостатком этого сплава является повышенные остаточные напряжения и коробление изделий. Из-за низкой прокаливаемости в массивных сечениях изделий вязкость разрушеник K1C снижена и, как следствие, низкий ресурс работы изделий.

Известен сплав на основе алюминия состава, мас.%:

Цинк - 5,7-8,7

Магний - 1,7-2,5

Медь - 1,2-2,2

Марганец - < 0,02

Хром - < 0,02

Цирконий - 0,05-0,15

Железо - 0,07-0,14

Кремний - <0,11

Алюминий - Остальное

при этом Сu+Mg<4,1; Mg>Сu (патент США 6027582, С 22 С 21/10 2000) прототип.

Недостатком являются низкий ресурс работы изделия из-за низкого значения вязкости разрушения K1C в массивных сечениях изделия, высоких остаточных напряжений и коробления изделий.

Известен способ производства изделий из сплава на основе алюминия, включающий получение слитка, деформацию, закалку, включающую нагрев, охлаждение в закалочной среде, искусственное старение (патент Франции 2524908, C 22 F 1/04, 1983).

Недостатком этого способа являются низкие показатели вязкости разрушения K1C изделий, что ведет к снижению их надежности и ресурса работы.

Известен также способ производства изделий из сплава на основе алюминия, включающий получение слитка, горячую деформацию в полуфабрикат, нагрев, подачу полуфабриката в закалочную среду, принудительную циркуляцию закалочной среды (барботаж) и перемещение изделий в закалочной среде (Производство полуфабрикатов из алюминиевых сплавов. Алюминиевые сплавы. - М.: Металлургиздат, 1971, с.450) - прототип.

Недостатком этого способа является низкий ресурс работы получаемых изделий из-за низкого уровня вязкости разрушения K1C и высоких остаточных напряжений и коробления, что повышает трудоемкость при изготовлении изделий и ограничивает сортамент изготавливаемых изделий.

Технической задачей изобретения является повышение вязкости разрушения K1C, снижение остаточных напряжений и коробления изделий, что снижает трудоемкость изготовления изделий, повышает ресурс работы и расширяет сортамент изготавливаемых изделий.

Предлагается сплав на основе алюминия, содержащий, мас.%:

Цинк - 5,0-9,0

Магний - 0,3-3,0

Медь - 0,3-1,3

Цирконий - 0,05-0,3

Железо - 0,05-0,3

Кремний - 0,01-0,2

По крайней мере один элемент из группы:

Никель - 0,01-0,2

Кобальт - 0,01-0,2

Алюминий - Остальное

Отношение по крайней мере одного элемента из группы никель, кобальт к цирконию составляет не более 1, а сумма по крайней мере одного элемента из группы: никель, кобальт с железом - не более 0,4.

Сплав может содержать по крайней мере один элемент из группы, мас.%:

Бериллий - 0,0001-0,05

Молибден - 0,001-0,1

Марганец - 0,01-0,1

Титан - 0,02-0,1

Хром - 0,001-0,1

Ванадий - 0,001-0,1

Водород - (0,1-3,6)•10-5

Бор - 0,0001-0,03

Углерод - 0,00001-0,008

Предлагается изделие из сплава на основе алюминия следующего состава, мас.%:

Цинк - 5,0-9,0

Магний - 0,3-3,0

Медь - 0,3-1,3

Цирконий - 0,05-0,3

Железо - 0,05-0,3

Кремний - 0,01-0,2

По крайней мере один элемент из группы:

Никель - 0,01-0,2

Кобальт - 0,01-0,2

Алюминий - Остальное

Отношение по крайней мере одного элемента из группы: никель, кобальт к цирконию составляет не более 1, а сумма по крайней мере одного элемента из группы: никель, кобальт с железом - не более 0,4.

Изделие изготавливается из сплава, который может содержать по крайней мере один элемент из группы, мас.%:

Бериллий - 0,0001-0,05

Молибден - 0,001-0,1

Марганец - 0,01-0,1

Титан - 0,02-0,1

Хром - 0,001-0,1

Ванадий - 0,001-0,1

Водород - (0,1-3,6)•10-5

Бор - 0,0001-0,03

Углерод - 0,00001-0,008

Предлагаемый способ производства изделий из сплава на основе алюминия включает отливку слитков, горячую деформацию в полуфабрикат, закалку, включающую нагрев и охлаждение в закалочной среде со скоростью 0,8-3Vкр, где Vкр - критическая скорость закалки сплава (oС/с), правку и искусственное старение.

Перед закалкой ведут дополнительную правку, а правку после закалки ведут со степенью не более 10 мм/м в продольном или поперечном направлении изделия.

Искусственное старение ведут в две стадии: сначала при температуре 80-150oС в течение 2-48 ч, затем - при температуре 155-200oС в течение 2-48 ч.

Перед закалкой на поверхности полуфабриката выполняют параллельные канавки с отношением длины к ширине, равным 1,1-2,5,, до получения соотношения удвоенного объема оставшегося в полуфабрикате металла к его полной поверхности, умноженной на максимальную толщину, равного 0,02-0,42, при этом подачу полуфабриката в закалочную среду на охлаждение ведут в направлении продольной оси канавок.

Предлагаемый сплав отличается от прототипа тем, что он дополнительно содержит по крайней мере один элемент из группы: никель, кобальт при соотношении компонентов, мас.%:

Цинк - 5,0-9,0

Магний - 0,3-3,0

Медь - 0,3-1,3

Цирконий - 0,05 - 0,3

Железо - 0,05 - 0,3

Кремний - 0,01-0,2

По крайней мере один элемент из группы:

Никель - 0,01-0,2

Кобальт - 0,01-0,2

Алюминий - Остальное

Отношение по крайней мере одного элемента из группы, никель, кобальт к цирконию составляет не более 1, а сумма по крайней мере одного элемента из группы: никель, кобальт с железом - не более 0,4.

Способ производства изделий из сплава на основе алюминия отличается от прототипа тем, что охлаждение при закалке ведут со скоростью 0,8-3Vкр, где Vкр - критическая скорость закалки сплава, oС/с.

Перед закалкой ведут дополнительную правку, а правку после закалки ведут со степенью не более 10 мм/м в продольном или поперечном направлении изделия.

Искусственное старение ведут в две стадии: сначала при температуре 80-150oС в течение 2-48 ч, затем - при температуре 155-200oС в течение 2-48 ч.

Перед закалкой на поверхности полуфабриката выполняют параллельные канавки с отношением длины к ширине, равным 1,1-2,5 до получения соотношения удвоенного объема оставшегося в полуфабрикате металла к его полной поверхности, умноженной на максимальную толщину, равного 0,02-0,42, при этом подачу полуфабриката в закалочную среду на охлаждение ведут в направлении продольной оси канавок.

В предлагаемом изобретении в матрице твердого раствора сплава, состоящего из цинка, магния и меди в алюминии, равномерно распределяются дисперсные частицы первичных фаз кристаллизационного происхождения, содержащие тугоплавкие элементы, такие как железо, кобальт, никель, а также равномерно распределенные между ними мелкодисперсные частицы вторичных фаз, выделившихся из твердого раствора при охлаждении, в котором объемная доля зернограничного разрушения (ЗГР) не превышает 20%, при этом повышает вязкость разрушения K1C, прокаливаемость, снижаются остаточные напряжения и коробление изделия. Все это повышает ресурс работы изделия и расширяет сортамент получаемых изделий.

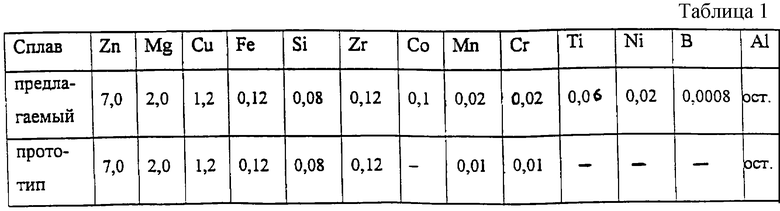

Примеры. Для сравнительного анализа были отлиты слитки из предлагаемого химического состава сплава и химического состава сплава, выбранного за прототип. Химический состав сплавов представлен в табл.1.

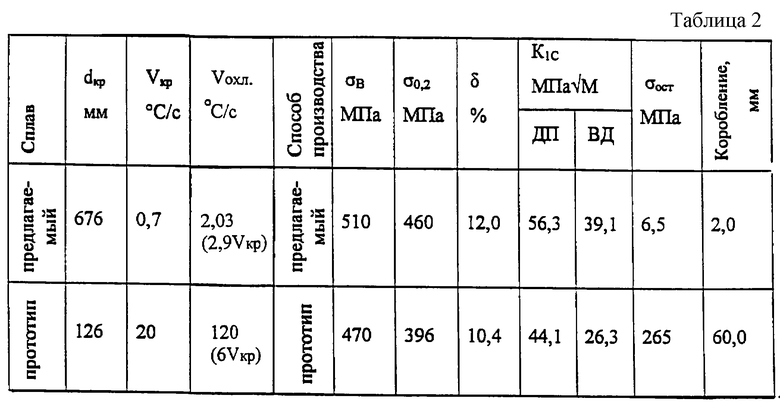

Слитки гомогенизировали по режиму 460oС, 48 ч, подвергали свободной ковке до получения поковок толщиной 150 мм. На поверхности поковок выполняли параллельные канавки с отношением длины к ширине, равным 2, при этом соотношение удвоенного объема, оставшегося в изделии металла к его полной поверхности, умноженной на максимальную толщину, составляло 0,21. Затем изделия подвергали предварительной правке на прессе, вводя их в допуск по короблению. Изделия нагревали под закалку до температуры 465oС, выдержка составляла 2,5 часа, подавали в закалочную среду в направлении оси канавок, охлаждали в закалочной воде со скоростью 2,03oС/с, что равно 2,9 Vкр.

Закаленные изделия правили на прессе изгибом и кручением в продольном направлении со степенью 8 мм/м. Изделия старили в две стадии: I ст. - 110oС, 8 ч + II ст. - 180oС, 8 ч.

Аналогичные поковки изготавливали из известного сплава по способу, выбранному за прототип.

Исследовали механические свойства в продольном направлении, вязкость разрушения K1С в направлениях ДП и ВД, остаточные напряжения в высотном направлении изделий, коробление. Результаты испытаний представлены в табл. 2.

Таким образом, изобретение позволяет повысить в 5-7 раз прокаливаемость сплава, вязкость разрушения (K1C) повысить на 10-25%, снизить уровень остаточных напряжений в 40-50 раз и коробление в 25-30 раз и, как следствие, увеличить ресурс работы и расширить сортамент изготавливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2215808C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2210614C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2209844C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2337986C2 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2218437C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-ЖЕЛЕЗО И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2258094C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2210611C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

Изобретение относится к области металлургии, в частности к деформируемым алюминиевым сплавам системы алюминий - цинк - медь - магний, предназначенным для применения в качестве конструкционного материала в аэрокосмической промышленности и машиностроении. Сплав на основе алюминия содержит следующие компоненты, мас.%: цинк 5,0-9,0, магний 0,3-3,0, медь 0,3-1,3, цирконий 0,05-0,3, железо 0,05-0,3, кремний 0,01-0,2, по крайней мере, один элемент из группы: никель 0,01-0,2, кобальт 0,01-0,2, алюминий - остальное, при этом отношение, по крайней мере, одного элемента из группы: никель, кобальт к цирконию составляет не более 1, а сумма, по крайней мере, одного из элементов группы: никель, кобальт с железом - не более 0,4. Техническим результатом изобретения является повышение вязкости разрушения K1С, снижение остаточных напряжений и коробления, что снижает трудоемкость изготовления изделий, повышает ресурс работы и расширяет сортамент. 3 с. и 5 з.п. ф-лы, 2 табл.

Цинк - 5,0-9,0

Магний - 0,3-3,0

Медь - 0,3-1,3

Цирконий - 0,05-0,3

Железо - 0,05-0,3

Кремний - 0,01-0,2

По крайней мере, один элемент из группы:

Никель - 0,01-0,2

Кобальт - 0,01-0,2

Алюминий - Остальное

при этом отношение по крайней мере одного элемента из группы: никель, кобальт к цирконию составляет не более 1, а сумма, по крайней мере, одного из элементов группы: никель, кобальт с железом - не более 0,4.

Бериллий - 0,0001-0,05

Молибден - 0,001-0,1

Марганец - 0,01-0,1

Титан - 0,02-0,1

Хром - 0,001-0,1

Ванадий - 0,001-0,1

Водород - (0,1-3,6)•10-5

Бор - 0,0001-0,03

Углерод - 0,00001-0,008

3. Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава химического состава, мас. %:

Цинк - 5,0-9,0

Магний - 0,3-3,0

Медь - 0,3-1,3

Цирконий - 0,05-0,3

Железо - 0,05-0,3

Кремний - 0,01-0,2

По крайней мере, один элемент из группы:

Никель - 0,01-0,2

Кобальт - 0,01-0,2

Алюминий - Остальное

при этом отношение по крайней мере одного элемента из группы: никель, кобальт к цирконию составляет не более 1, а сумма, по крайней мере, одного из элемента группы: никель, кобальт с железом - не более 0,4.

Бериллий - 0,0001-0,05

Молибден - 0,001-0,1

Марганец - 0,01-0,1

Титан - 0,02-0,1

Хром - 0,001-0,1

Ванадий - 0,001-0,1

Водород - (0,1-3,6)•10-5

Бор - 0,0001-0,03

Углерод - 0,00001-0,008

5. Способ производства изделий из сплава на основе алюминия, включающий отливку слитков, горячую деформацию в полуфабрикат, закалку, включающую нагрев и охлаждение в закалочной среде, правку, искусственное старение, отличающийся тем, что охлаждение при закалке ведут со скоростью 0,8-3 Vкр, где Vкр - критическая скорость закалки сплава, oC/с.

| US 6027582 A, 22.02.2000 | |||

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2122041C1 |

| Алюминевые сплавы | |||

| Производство полуфабрикатов из алюминиевых сплавов | |||

| - М., 1971, с.450 | |||

| СИСТЕМА ПОДДЕРЖАНИЯ ПОСАДКИ НА ТЕЛЕ | 2010 |

|

RU2524908C2 |

Даты

2003-11-10—Публикация

2001-12-21—Подача