Изобретение относится к увеличению молекулярной массы в течение тепловой обработки сложного полиэфира в сочетании с использованием скрытой теплоты грануляции. С помощью вновь разработанного способа ПТФ (дополнительную поликонденсацию в твердой фазе) можно непосредственно объединять с грануляцией под водой. Данный способ отличается от общепринятой дополнительной поликонденсации в твердой фазе увеличением молекулярной массы, возможным без дополнительного ввода тепла и, следовательно, осуществляемым только с помощью использования присутствующего остаточного тепла и тепла кристаллизации. Отличительным элементом является улучшенное отделение воды и удаление влаги в течение грануляции. Только таким способом возможно увеличение вязкости даже при использовании мелкого гранулята со средней массой частиц менее 20 мг.

До сих пор для установок дополнительной поликонденсации в твердой фазе сложного полиэфира было обычным, чтобы после отделения воды грануляции, еще раз выполняли сушку и кристаллизацию с помощью подачи тепла, поставляемого для достижения требуемой температуры реакции и для предотвращения разложения путем гидролиза.

Сложный полиэфир обычно получают в вакууме в расплавленной фазе при конечной температуре от 275 до 300°C. Продукт используют непосредственно в виде расплава или обрабатывают с образованием гранулята и, таким образом, делают доступным для дополнительной обработки посредством экструдера для плавления. В соответствии с применением определяют различные требования к качеству, главным образом по отношению к характеристической вязкости.

Для дополнительной обработки с образованием бутылок, пленок или промышленной пряжи требуются прочности, более высокие, чем для промышленного синтетического волокна. Требуемое дополнительное увеличение вязкости можно осуществить путем проведения более длительной поликонденсации, по сравнению с нормальной в случае волокнистых исходных материалов, в самой расплавленной фазе, или при дополнительной поликонденсации в твердой фазе. В случае дополнительной поликонденсации в твердой фазе гранулят снова сушат и нагревают и затем подвергают поликонденсации в вакууме или в потоке газа при температурах, составляющих от 200 до 225°C. Вакуум или поток газа требуются для протекания реакции, чтобы выпустить получающиеся побочные продукты (этиленгликоль, воду, а также другие сильно летучие органические материалы).

В US 4064112 описано тепловое повреждение, которое ранее возникало в течение конденсации в расплаве при характеристической вязкости, составляющей более 0,7. Описывают современный общий способ дополнительной поликонденсации в твердой фазе в потоке инертного газа в реакторе шахтного типа при приблизительно 220°C. Также описывают, как нужно удалять остаточную воду из грануляции или воду, поглощенную сложным полиэфиром в силу его гигроскопичности. Для этого сушильную установку устанавливают перед дополнительной поликонденсацией в твердой фазе. Помимо этого, описывают, как нужно избежать слипания, возникающего в течение нагревания, путем движения в течение кристаллизации. US 4064112 также относится к удалению сильно летучих побочных продуктов при дополнительной поликонденсации в твердой фазе (удаление альдегидов).

Скрытую теплоту кристаллизации описывают в EP 1608696. В этом способе гранулят охлаждают только до такой степени, что после удаления охлаждающей воды с помощью центрифуги с перемешиванием, внутреннюю теплоту, остающуюся в частице, можно использовать непосредственно для кристаллизации. Целью является избежание слипания с помощью колеблющегося канала ниже по потоку от центрифуги с перемешиванием. Способ служит цели достижения степени кристаллизации, требуемой для дополнительной обработки. Далее было показано, что не возникает никакого слипания даже без слоя перемешивания (сравн. DE 10349016 с последующим DE 102006013062).

На следующей стадии усиления способа в WO 2006/06030 представляют способ, в котором высокой характеристической вязкости достигают при поликонденсации в расплаве, причем низкого содержания ацетальдегида достигают путем искусного управления способом. В результате впервые бутылочный гранулят можно было получать в промышленном масштабе без дополнительной поликонденсации в твердой фазе. Для этого нового так называемого способа расплавления до состояния смолы (melt-to-resin process, MTR®) использовали скрытую теплоту грануляции. К тому же, внутреннюю теплоту, остающуюся в грануляте, и теплоту, образованную при кристаллизации, использовали непосредственно для уменьшения содержания ацетальдегида с помощью тепловой обработки воздухом при 175°C. После этого не требовалось увеличения вязкости.

В US 7674878 описывают способ с использованием скрытой теплоты грануляции, в котором неслипающийся гранулят делают доступным для дальнейшей обработки при регулируемом уровне температуры путем резкого охлаждения.

В описанном выше способе MTR® необходимо избежать обусловленного влагой уменьшения вязкости после центрифуги с перемешиванием. Результат дальнейшего развития особо отмечен в WO 2009/027064. В нем представлена улучшенная центрифуга с перемешиванием, которая отличается тангенциальным местом входа смеси гранулята и воды в центрифугу с перемешиванием. Диаметр центрифуги с перемешиванием увеличивается в верхней части. После основного обезвоживания в нижней части, остающуюся воду отделяют на центрифуге с увеличенным диаметром. Удалению пара способствует подаваемый по центру воздух. Сухой воздух также проводят противотоком на выпускное отверстие гранулята и в следующее хранилище, чтобы избежать захвата влаги в дальнейшую тепловую обработку (удаление альдегидов). Таким образом, можно в широких масштабах избежать уменьшения вязкости, обусловленного гидролизом.

В US 5292865 описывают существенные элементы способа с поликонденсацией в расплаве и удалением альдегидов. Особо отмечают обработку сухим воздухом и возникающее в силу этого увеличение вязкости при температуре от 170 до 185°C при времени обработки от 10 до 12 часов. К тому же, описывают способ кристаллизации с использованием скрытой теплоты, в котором не возникает проблематичное слипание других способов кристаллизации. Однако в этом патенте не описывают представление терморегулируемой кристаллизации с использованием скрытой теплоты, которая обеспечивает оптимальный диапазон рабочих режимов для удаления альдегидов даже для небольших частиц и которая является решающей для промышленного использования. Согласно этому способу гранулят необходимо лишь высушить сложным образом, чтобы произошло увеличение вязкости, которое перевешивает обусловленное гидролизом уменьшение вязкости.

Однако известным способам необходимо приписать различные экономические и качественные недостатки.

1. Тепловое напряжение при дополнительной поликонденсации расплава

При более высокой характеристической вязкости вязкость расплава также увеличивается в реакторах поликонденсации. Течение расплава и, прежде всего, образование поверхности и, следовательно, выгрузка побочных продуктов становятся затруднительными. В результате, необходимо обеспечить более высокие температуры или длительные времена пребывания. Следовательно, активизируются реакции разложения, которые протекают в противоположном направлении к увеличению вязкости и приводят к материальному ущербу.

2. Энергетические и капитальные расходы при ПТФ

Предварительный продукт в форме гранулята необходимо высушить и нагреть. В силу этого продукт кристаллизуется и необходимо обеспечить сложные промежуточные стадии с механическим движением, чтобы препятствовать слипанию частиц гранулята, вызванного в течение кристаллизации. Обработка в псевдоожиженных слоях приводит к образованию пыли и требует соответствующих фильтровальных установок для стабильного функционирования.

3. Термоокислительное повреждение гранулята в течение ПТФ

Согласно общепринятому опыту, дополнительная поликонденсация в твердой фазе в потоке газа заметно начинается только от температуры приблизительно 180°C, при которой, когда используют воздух, уже необходимо учитывать начало окислительного повреждения. При более низких температурах (приблизительно 160°C) конденсация твердого вещества также может выполняться с помощью воздуха, с соответственно продолжительными временами реакции. Однако чтобы избежать использования большого устройства посредством ускорения реакции, на практике необходимо действовать при существенно более высоких температурах, затем требуется использование инертного газа в любом случае: от температуры приблизительно 190°C кислородный компонент воздуха приводит к значительным видимым качественным потерям, с другой стороны, инертные газы дороги и их необходимо возвращать обратно в способ. С этой целью кислород и любые возникающие побочные продукты необходимо удалять посредством сложных очистительных установок.

4. Уменьшение молекулярной массы, обусловленное гидролизом

Сложный полиэфир является гигроскопичным и поглощает влагу в течение грануляции или во время хранения в воздушной атмосфере. Поэтому перед дальнейшей обработкой материал сушат, обычно в твердом слое или в псевдоожиженном слое или инертным газом. Остаточная влага в грануляте, а также влага в воздухе для сушки или в циркуляции инертного газа приводит к гидролизу и, следовательно, уменьшению вязкости.

5. Гидролиз при повторном использовании бутылок из полиэтилентерефталата (ПЭТФ), перерабатываемых в новые бутылки для напитков

После использования ПЭТФ бутылки собирают, сортируют, моют и измельчают на хлопья. Для повторного использования необходимо удалить остаточное загрязнение. Для этой цели материал термически обрабатывают в вакууме или инертными газами. Остаточная влага приводит к гидролизу и, следовательно, уменьшению вязкости. Для повторного использования этого материала в новых бутылках необходимо снова повысить эту вязкость.

Является проблематичным, особенно в вышеупомянутом способе производства гранул сложного полиэфира, особенно в уже известном способе кристаллизации с использованием скрытой теплоты, что в случае реализации способа, известного в уровне техники, в течение кристаллизации гранул всегда можно было наблюдать уменьшение до некоторой степени характеристической вязкости и, следовательно, молекулярной массы используемого сложного полиэфира. В случае когда такое уменьшение молекулярной массы гранулята сложного полиэфира необходимо нейтрализовать, всегда была абсолютно необходима последующая дополнительная поликонденсация в твердой фазе.

Поэтому целью настоящего изобретения является развитие способа кристаллизации, известного в уровне техники, так, чтобы избежать уменьшения характеристической вязкости используемого гранулята сложного полиэфира.

Указанной цели достигают с помощью признаков пункта 1 формулы изобретения, причем в приложенной формуле изобретения преимущественные воплощения способа по изобретению представлены в зависимых пунктах.

В изобретении предложен способ получения неслипающегося гранулята сложного полиэфира, в котором

а) сырьевой материал сложного полиэфира в виде расплава выдавливают через выпускное отверстие, гранулируют в потоке охлаждающей воды и, после прохождения через участок охлаждающей воды, отделяют от потока охлаждающей воды, и

б) полученный на стадии а) гранулят подвергают, непосредственно после стадии а), тепловой сушке и последующей обработке путем подачи в гранулят газового потока, состоящего из газа или смеси газов, причем гранулят направляют в течение последующей обработки через кондиционирующее устройство,

причем в течение стадии б) ни используемый гранулят, ни подаваемый газ или смесь газов газового потока не нагревают с помощью внешней подводимой энергии.

Способ объединяет способ грануляции под водой с тепловой обработкой в газовом потоке и отличается улучшенным отделением воды и удалением влаги между грануляцией и тепловой обработкой. После отделения воды остаточная влага предпочтительно составляет менее 200 частей на млн по отношению к массе гранулята. Помимо этого, способ отличается тем, что не подают никакого тепла в гранулят и газовый поток для отделения воды и тепловой обработки и тепловую обработку предпочтительно применяют при температуре более 165°C.

Совершенно неожиданно было установлено, что в течение выполнения способа, предложенного согласно пункту 1 формулы изобретения, можно наблюдать непосредственное увеличение молекулярной массы гранулята сложного полиэфира, используемого таким образом на стадии б) в течение способа кристаллизации. Остаточную теплоту, содержащуюся в грануляте сложного полиэфира при этом используют для того, чтобы в то же время выполнить дополнительную поликонденсацию с одновременной кристаллизацией гранулята. Поэтому полученные гранулы сложного полиэфира не только не слипаются, но также обладают более высокой характеристической вязкостью по сравнению с характеристической вязкостью согласно стадии а), то есть грануляции в горячей воде.

Согласно способу по изобретению можно получить увеличение вязкости до 0,30 дл/г по сравнению с используемым расплавом согласно способу измерения ASTM. При этом увеличение вязкости предпочтительно составляет, по меньшей мере, 0,02 дл/г.

С помощью нового способа можно достичь остаточной влажности и температуры реакции, требуемых для дополнительной поликонденсации, непосредственно с помощью остаточной теплоты. Объединение грануляции с использованием скрытой теплоты с улучшенным отделением воды и удалением влаги с тепловой обработкой можно в дальнейшем называть «дополнительной поликонденсацией с использованием остаточной теплоты» или «тепловой обработкой». Увеличение молекулярной массы при этом может иметь второстепенное значение, если тепловая обработка служит другим целям, таким как удаление альдегидов или удаление примесей.

Под используемым здесь термином сложный полиэфир, помимо полиэтилентерефталата, также имеют в виду соответствующие сополимеры, при производстве которых часть мономеров (этиленгликоль и терефталевую кислоту) заменяют другими двухатомными спиртами или дикарбоновыми кислотами.

По изобретению характеристическую вязкость (ХВ) используют в качестве характеристики молекулярной массы. Чем выше ХВ, тем, следовательно, более длинные молекулы представлены в более высокой концентрации. Так как в экспертной области используют различные способы измерения вязкости, здесь всегда используют характеристическую вязкость, измеренную согласно способу ASTM (ХВ согласно ASTM). Тем самым ХВ используемого гранулята обычно может составлять от 0,62 до 0,90, предпочтительно от 0,70 до 0,80.

В случае грануляции под водой гранулят поддерживают при высоком уровне температуры, а именно выше температуры стеклования, посредством очень короткого контакта с водой (резкого охлаждения). Воду быстро отделяют в центрифуге с перемешиванием и остаточную воду испаряют прежде всего потоком тепла, выходящим из сердцевины. Несмотря на немедленно начинающуюся кристаллизацию, не возникает никакого слипания и гранулят можно в дальнейшем подвергать тепловой обработке непосредственно с образованием продукта, благодаря внутренней теплоте без дополнительной подачи тепла. К тому же, возникающее тепло кристаллизации способствует увеличению температуры.

С помощью вновь разработанного способа дополнительной поликонденсации с использованием остаточной теплоты становится возможной тепловая обработка, в которой можно уменьшить или полностью преодолеть изображенные недостатки.

В изобретении предлагают, помимо увеличения вязкости, следующие преимущества:

- становится возможным для поликонденсации в расплавленной фазе действовать при более низкой вязкости на выходе. Реакцию можно выполнять при более низкой температуре. Посредством этого получают улучшение качества путем уменьшения теплового повреждения;

- для поликонденсации в расплавленной фазе с более низкой вязкостью на выходе возможны более короткие времена пребывания. Следовательно, получают более высокую выработку реакторов при таком же размере;

- дополнительную поликонденсацию с использованием остаточной теплоты, по сравнению с общепринятой ПТФ, можно проводить без дополнительной сушки или кристаллизации с механическим движением. Капитальные затраты и расход энергии являются небольшими. Материальный ущерб, обусловленный выделением пыли, является небольшим;

- дополнительную поликонденсацию с использованием остаточной теплоты можно проводить с меньшим потоком газа, по сравнению с общепринятой ПТФ;

- в случае удаления альдегидов возможно дополнительное увеличение вязкости при тех же эксплуатационных и капитальных затратах;

- в случае удаления альдегидов можно достичь лучшего качества благодаря улучшенному управлению температурой;

- в случае способа регенерации ПЭТФ бутылок дополнительная поликонденсация с использованием остаточной теплоты может способствовать удалению загрязнений. Это требуется, прежде всего, потому, что может компенсировать обусловленное гидролизом уменьшение вязкости, которое является неизбежным в течение расплавления в экструдере;

- в случае способа регенерации ПЭТФ бутылок горячий и сухой отработанный воздух от тепловой обработки можно использовать для сушки хлопьев перед подачей их в экструдер. Эту сушку затем можно использовать даже для первой стадии для удаления загрязнений;

- непрерывная сушка гранулята;

- удаление побочных продуктов;

- удаление загрязнений;

- удаление загрязнений повторно перерабатываемых бутылок;

- транспортировка гранулята.

Предпочтительные условия для увеличения ХВ без потери качества путем окислительного повреждения являются следующими:

- достижение высокой средней температуры в случае грануляции с использованием скрытой теплоты, даже для небольших частиц гранулята, то есть даже в случае высокого отношения поверхности продукта к его объему;

- точное регулирование резкого охлаждения путем настройки температуры воды для грануляции и времени контакта гранулята с водой;

- эффективное отделение поверхностной воды, остающейся на частицах, и удаление получающегося водяного пара;

- подача очень сухого воздуха для тепловой обработки.

Теперь в изобретении описывают, как сочетание грануляции с использованием скрытой теплоты с тепловой обработкой газом обеспечивает гранулят, который имеет существенно более высокую вязкость, чем расплав. Способ дополнительной поликонденсации с использованием остаточной теплоты основан на улучшенном отделении воды и сушке в способе грануляции с использованием скрытой теплоты. Избегают охлаждения и температурных изменений, обусловленных неконтролируемым испарением воды после осушителя.

Активно предотвращают гидролиз. Без подачи тепла и использования внутренней теплоты и теплоты кристаллизации тепловую обработку можно выполнять при точно выбранном уровне температуры, который непосредственно ниже критической температуры потери качества путем окислительного разложения.

В предпочтительном воплощении способа по изобретению обеспечивают то, что газ или газовую смесь выбирают из группы, состоящей из азота, воздуха, инертных газов и/или их смесей.

Газ или газовая смесь, используемая по изобретению, которую получают на стадии б), предпочтительно имеет очень низкое содержание воды перед помещением в кондиционирующее устройство, то есть является очень сухой. Содержание воды можно выразить с помощью температуры росы, которая в предпочтительных воплощениях составляет ≤0°C, предпочтительно ≤-10°C, особенно предпочтительно ≤-40°C. Дополнительно предпочтительно, чтобы используемый газ и/или газовая смесь не содержал органических соединений, таких, например, как растворители и т.п. Здесь под выражением «не содержит» понимают содержание, которое более не обнаруживается аналитически (например, ≤0,1 части на млн). Для этой цели газ и/или газовую смесь можно очистить от органических соединений, например, с помощью газоперерабатывающей установки и высушить при температуре росы, составляющей менее -10°C.

Газовый поток предпочтительно выпускают на стадии б) при скорости в пустом трубопроводе, составляющей от 0,01 до 0,5 м/с, предпочтительно от 0,05 до 0,15 м/с. Скорость в пустом трубопроводе определяют путем подвергания пустого, то есть незагруженного, кондиционирующего устройства воздействию потока газа и определения скорости течения этого газового потока (скорость в пустом трубопроводе).

При этом предпочтительные количества газа, выпускаемые в кондиционирующее устройство, составляют от 0,05 до 1 кг, предпочтительно от 0,1 до 0,5 кг газовой смеси на кг используемого гранулята. Это количество газа предпочтительно выпускают в течение часа. Также возможно проводить газ противотоком в массовом отношении, составляющем от 1:10 до не более 1:1 к грануляту.

При этом отделенный от гранулята нагретый поток газа из кондиционирующего устройства можно преимущественно использовать для следующих целей:

- удаление влаги из газа, используемого для тепловой обработки;

- сушка перерабатываемых хлопьев;

- транспортировка гранулята;

- удаление сильно летучих побочных продуктов, таких как ацетальдегид, из отработанной воды установки поликонденсации.

Для этой цели можно использовать весь газовый поток, а также только часть газового потока.

В еще более предпочтительном воплощении время пребывания гранулята на стадии б) составляет от 1 до 30 часов, предпочтительно от 4 до 20 часов, еще более предпочтительно от 6 до 14 часов, особенно предпочтительно от 8 до 12 часов.

В частности, особенно предпочтительные увеличения характеристической вязкости получают, если на стадии а) получают гранулят, который имеет среднюю массу частиц, составляющую от 5 до 30 мг, предпочтительно от 8 до 20 мг, особенно предпочтительно от 10 до 16 мг.

Предпочтительные времена пребывания гранулята в охлаждающем участке на стадии а) составляют от 0,1 до 2 секунд, предпочтительно от 0,2 до 0,8 секунд.

Скорость воды в охлаждающем участке между грануляцией и центрифугой с перемешиванием предпочтительно составляет более 4 м/с, еще более предпочтительно от 8 до 12 м/с.

При этом температуры внутри гранулята сложного полиэфира, выпускаемого в кондиционирующее устройство, должны быть достаточно высокими, чтобы нити сложного полиэфира могли реагировать друг с другом в течение последующей поликонденсации так, чтобы можно было достичь наблюдаемого увеличения молекулярной массы или характеристической вязкости. Предпочтительно температура внутри выпускаемого гранулята намного выше температуры стеклования используемого материала сложного полиэфира. Особенно предпочтительные температуры слоя гранулята составляют от 175 до 220°C, еще более предпочтительно от 175 до 195°C, особенно предпочтительно от 180 до 190°C.

При этом температуру гранулята можно настроить, например, путем соответствующего выбора, по меньшей мере, одного или соответствующего сочетания нескольких из следующих параметров способа:

- время контакта между гранулятом и охлаждающей водой, обусловленное протяженностью и скоростью воды в охлаждающем участке, причем время контакта составляет менее 1 секунды, предпочтительно менее 0,5 секунды;

- время контакта между гранулятом и охлаждающей водой в центрифуге с перемешиванием, заданное диаметром ротора и скоростью вращения центрифуги с перемешиванием, причем время контакта составляет менее 1 секунды, предпочтительно менее 0,5 секунды;

- температура охлаждающей воды, причем настраивают температуру от 40 до 98°C, предпочтительно от 75 и 90°C;

- количество воздуха, которое задается размером и скоростью вращения всасывающего вентилятора;

- размер гранулята, причем выбирают средний размер частиц, составляющий менее 20 мг, предпочтительно от 8 до 16 мг. Для этой цели соответствующим образом координируют массовый расход расплава, количество лопастей грануляции, количество выпускных отверстий и скорость вращения режущего ротора.

Помимо этого, преимуществом является, если между стадией а) и б) воду, сцепленную с гранулятом, удаляют с помощью центрифуги путем отжима на центрифуге. Используемая центрифуга может иметь форму, например, в виде центрифуги с перемешиванием, причем особенно предпочтительно, если центрифугу с перемешиванием можно отделить от газовой системы для технического обслуживания с помощью соединительных деталей.

Пульсацию смеси воды и гранулята преимущественно используют путем тангенциального ввода в центрифугу с перемешиванием для быстрого отделения воды с помощью центробежной силы.

Чтобы выделить полимерные элементы слишком большого размера из гранулята, предпочтительно обеспечивают закрытую камеру с перегородками до входа в центрифугу с перемешиванием со временем пребывания менее 0,5 сек. Часть воды можно отделить до центрифуги с перемешиванием через отверстия в охлаждающем участке.

Диаметр центрифуги с перемешиванием предпочтительно увеличивается к верхней части коническим или ступенчатым образом, чтобы увеличить центробежные силы для отжима на центрифуге остаточной воды. Горячий газ из тепловой обработки подают в центрифугу с перемешиванием преимущественно через выходную шахту противотоком к грануляту. К тому же, горячий газ из тепловой обработки можно подавать во внутреннее пространство полого тела мешалки (центрифуги с перемешиванием). Подаваемый газ и получающийся пар, а также капли, можно извлекать с помощью вытяжного вентилятора через сито центрифуги. Предпочтительно трубопровод отработанного воздуха оборудован конденсатором. Извлеченную таким образом воду грануляции направляют обратно в циркуляцию воды грануляции.

Особенно предпочтительно, в частности, с энергетической точки зрения, если газовую смесь отделяют от гранулята после подачи в гранулят и используют для отделения и/или предварительной сушки гранулята, который отделили от охлаждающей воды на стадии а). В этом воплощении, например, воздух при комнатной температуре можно выпускать в кондиционирующее устройство (стадия б) и проводить противотоком против направления пропускания гранулята через кондиционирующее устройство. При этом поток воздуха непрерывно нагревается. Следовательно, этот воздух можно использовать для выделения гранулята сложного полиэфира из центрифуги без потребности в предварительном нагревании.

Также возможно, что после того как газовая смесь была подана в гранулят, ее отделяют от гранулята и используют для отделения и/или предварительной сушки гранулята, который отделили от охлаждающей воды на стадии а).

Используемый на стадии а) сырьевой материал сложного полиэфира можно получить, например, путем предшествующей реакции поликонденсации, по меньшей мере, одного двухатомного спирта, по меньшей мере, с одной дикарбоновой кислотой или путем реакции переэтерификации, по меньшей мере, одного сложного диэфира дикарбоновой кислоты, по меньшей мере, с одним двухатомным спиртом. Способ согласно этому воплощению относится к особенно предпочтительному способу для, например, непрерывного получения гранулята сложного полиэфира с высокой характеристической вязкостью.

Однако также возможно, что уже предварительно изготовленный сырьевой материал сложного полиэфира, например, в форме гранулята и/или хлопьев подают с помощью расплавления в способ по изобретению. Это расплавление можно осуществить, например, посредством экструдера.

Используемый полимер можно получить непосредственно в установке поликонденсации или расплавить в экструдере, и этот полимер, в частности, относится к одному из следующих пластических материалов или их смесям:

- полиэтилентерефталат,

- полиэтилентерефталат, модифицированный дикарбоновыми кислотами или двухатомными спиртами,

- отходы, собранные после использования, или отходы от промышленных предприятий, которые обрабатывают для использования в новых продуктах.

Полученный по изобретению гранулят можно выделить в качестве конечного продукта и, например, сохранить. Однако также возможно подать полученный по изобретению гранулят в соответствии с тепловой обработкой по изобретению в горячем состоянии для дальнейшей обработки в экструдере с расплавлением и, например, для его дальнейшей обработки в способе формования, таком, например, как способ литьевого формования, способ пленочного литьевого формования или глубокая вытяжка с образованием соответствующих формованных изделий. В частности, гранулят можно последовательно обрабатывать с образованием следующих формованных изделий:

- преформа для бутылок,

- пленки или фольга,

- синтетические волокна.

Далее настоящее изобретение дополнительно более подробно описано со ссылкой на приложенные чертежи и соответствующие воплощения, однако изобретение не ограничено представленными конкретными параметрами.

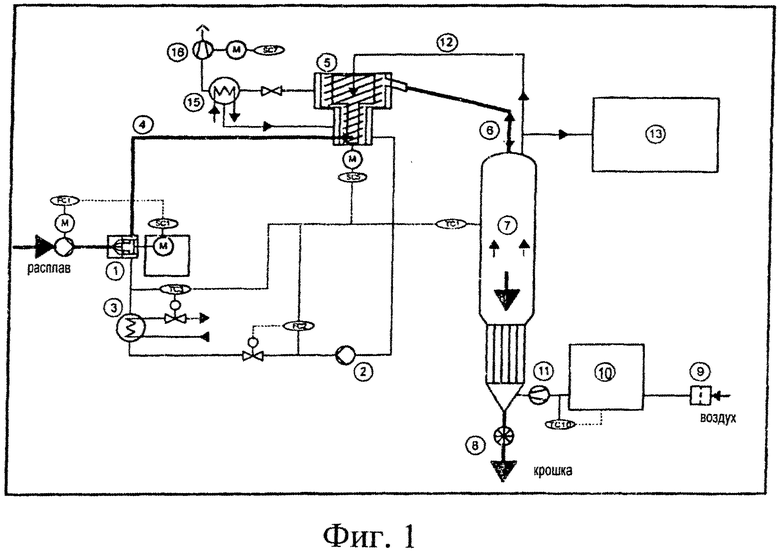

На Фиг.1 представлен способ дополнительной поликонденсации с использованием остаточной теплоты, в котором высушенный окружающий воздух направляют противотоком в гранулят. Благодаря улучшенному отделению воды и регулируемому управлению температурой способ обеспечивает увеличение вязкости, обычно составляющее 0,05 дл/г согласно ASTM. В данной реализации дополнительную поликонденсацию с использованием остаточной теплоты используют для удаления альдегидов воздухом. Следовательно, температуру можно настроить без потери качества близко к граничной температуре окислительного повреждения полимера. Помимо увеличения вязкости, также достигают низкого содержания ацетальдегида (АА) для полученного посредством данного способа бутылочного гранулята в представленном здесь улучшенном способе MTR®.

Представленный на Фиг.1 способ состоит из следующих основных составляющих элементов.

(1) Грануляция под водой: регулируемое количество расплава сложного полиэфира (FC1) выдавливают в камеру, через которую протекает вода, через подходящее количество выпускных отверстий. Требуемое количество лопастей мелют над пластиной с выпускными отверстиями (SC1) со скоростью вращения, которую регулируют пропорционально количеству расплава, и, таким образом, получают гранулят в форме шара с определенной средней массой частиц. Низкая масса частиц с большим отношением поверхности продукта к массе является преимущественной, так как в результате удаления альдегидов возрастает вязкость или, если это необходимо, удаление загрязнений происходит быстрее. Однако для небольших частиц на способ налагают более высокие требования, чтобы достичь высокой и постоянной температуры, требуемой при тепловой обработке. Также в случае небольшого гранулята более трудно избежать захвата влаги.

(2) Циркуляция охлаждающей воды: регулируют количество воды для грануляции, приводимой в движение циркуляционным насосом (2), чтобы настроить требуемое время пребывания и, следовательно, охлаждение расплава в охлаждающем участке (4): чем длиннее время пребывания, тем меньше остаточной теплоты в частице, охлаждаемой от внешней поверхности до внутренней поверхности.

(3) Настройка температуры воды для грануляции: помимо времени пребывания в охлаждающем участке, температура воды, регулируемая в охладителе (3) с помощью (TC3), оказывает большое влияние на остающуюся остаточную теплоту.

(5) Центрифуга с перемешиванием → удаление воды: помимо времени пребывания и температуры в охлаждающем участке, остающееся время контакта воды и частицы гранулята в центрифуге (5) с перемешиванием является критическим для остаточной теплоты, которая остается в частице гранулята. Чтобы также обеспечить высокое содержание остаточной теплоты для требуемой небольшой частицы гранулята, необходимо очень быстрое отделение воды от частицы. Это осуществляют с помощью тангенциального ввода в центрифугу при высокой скорости, чтобы обеспечить отжим на центрифуге воды без закручивания потока и без потери времени непосредственно на входе в ротор. С помощью регулируемой скорости вращения ротора (SC5) можно оптимально настроить время контакта гранулята и воды центрифуге.

(5) Центрифуга с перемешиванием → дополнительная поликонденсация: остаточная вода, сцепленная с частицей, оказывает влияние на дополнительное (нежелательное) охлаждение из-за дополнительной поликонденсации. Поэтому диаметр центрифуги с перемешиванием, как описано в патентной заявке DE 102007040135.5, выбирают так, чтобы он был больше в верхней области для увеличения центробежной силы.

(16) Откачка: мелкие капельки и водяной пар удаляют настолько быстро, насколько возможно, с помощью вытяжного вентилятора (16) через сито центрифуги, причем воду активно извлекают посредством конденсатора (15). Извлечению способствует горячий и сухой газ из тепловой обработки (12).

(6), (12) Проведение газа: газовый поток из тепловой обработки разделяют так, чтобы не препятствовать потоку гранулята. Часть проходит через шахту (6) грануляции на выход центрифуги (5) с перемешиванием. Это служит возвращению остающейся остаточной влаги, которая предназначена для испарения еще между центрифугой и тепловой обработкой. Помимо этого, отдельный поток (12) проводят непосредственно в центр центрифуги (5), чтобы способствовать извлечению (16) паров.

(7) Тепловая обработка: температура тепловой обработки задана остаточной теплотой в грануляте и теплотой кристаллизации. В итоге: остаточную теплоту можно регулировать (TC1) с помощью следующих параметров способа, взятых отдельно или в сочетании друг с другом:

- масса гранулята, деленная на количество (FC1) расплава и скорость вращения (SC1) гранулятора;

- время контакта воды и гранулята, деленное на количество (FC2) воды и скорость плавания в охлаждающем участке (4), а также скорость вращения центрифуги (SC5) с перемешиванием;

- температура (TC3) воды для грануляции;

- извлечение (SC7) с помощью газовых потоков (6) и (12).

С помощью вентилятора (11) воздух проводят со дна к верхней части через слой гранулята, который течет сверху вниз в кондиционирующем устройстве, например, в башенном хранилище. При этом газ поглощает сильно летучие побочные продукты, такие как вода, этиленгликоль, ацетальдегид и т.п. При температуре преимущественно более 175°C это приводит к увеличению вязкости и уменьшению содержания АА, то есть к дополнительной поликонденсации в твердой фазе. С увеличением температуры (TC1) как увеличение вязкости, так и уменьшение АА становятся больше в единицу времени. Чтобы избежать потерь качества, обусловленных окислительным повреждением, процесс необходимо изменить на применение инертных газов, с температурой от приблизительно 185 до 195°C (схема 3b). В то же время удаление загрязнений из гранулята, то есть удаление альдегидов из гранулята, происходит так, чтобы полученный продукт имел одновременно увеличенную вязкость и низкое содержание ацетальдегида (например, <1 части на млн, предпочтительно <0,5 части на млн).

Удаление влаги из воздуха: в случае тепловой обработки окружающим воздухом его необходимо фильтровать (9). Удаление влаги из воздуха при температуре ниже -10°C необходимо, чтобы предотвратить уменьшение вязкости путем гидролиза. Для увеличения вязкости необходимо выбрать температуры росы ниже -40°C (TC10).

(8) Дополнительная обработка: гранулят можно охладить в охладителе, который объединен с башенным хранилищем или находится ниже по потоку от него с целью упаковки при температуре, которая является допустимой для этого. Однако сложный полиэфир является гигроскопичным и вновь поглощает влагу в течение транспортировки. Поэтому прямая дополнительная обработка без охлаждения является более эффективной по отношению к энергии: в этом случае гранулят не может поглощать влагу и поэтому также не подвергается гидролизу. Таким образом, это делает возможным то, что гранулят можно снова непосредственно расплавить в экструдере при высоких температурах без уменьшения вязкости и, следовательно, избежать другой дополнительной требуемой сушки перед расплавлением.

(13) Использование тепла отработанного газа: выходящий из тепловой обработки газ является горячим и сухим. Поэтому можно использовать поток отработанного газа, не требующийся для действия центрифуги с перемешиванием. Случаями обычного применения являются:

- извлечение тепла в течение удаления влаги (10) из воздуха (восстановления);

- использование в качестве транспортирующего воздуха для пневматического переноса тепла;

- сушка гранулята или перерабатываемых хлопьев.

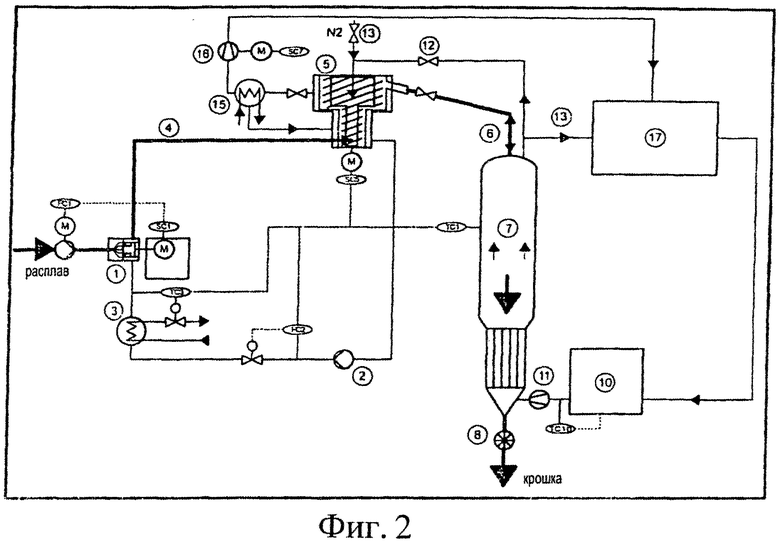

На Фиг.2 представлен способ дополнительной поликонденсации с использованием остаточной теплоты, в котором инертный газ проводят противотоком в гранулят. Можно действовать при более высокой температуре (TC1), так как предотвращают окислительное разложение. В этом типе действия, однако, инертный газ обычно необходимо направлять обратно в цикл из-за его высокой стоимости, как и в дополнительной поликонденсации в твердой фазе. Чтобы избежать обогащения органическим материалом, в этом цикле помимо удаления влаги (10) необходимо оборудовать газоочистную установку (17), например, в форме каталитического горения.

Описание в основном идентично тепловой обработке окружающим воздухом, представленной на Фиг.1.

Следующие элементы являются новыми.

(5) Отсечение центрифуги с перемешиванием: отсекающие приспособления включены в трубопроводы (6) и (12) подачи газа и экстрактор (16). Таким образом, можно уменьшить потерю дорого инертного газа в случае остановки центрифуги с перемешиванием.

(12) Подача азота: чтобы после приостановки центрифуги с перемешиванием сохранить поступление воздуха минимальным, предусмотрена промывка азотом.

(13) Очистка газа: органические побочные продукты, происходящие из дополнительной поликонденсации с использованием остаточной теплоты, удаляют из циркуляции. Здесь также возможна непосредственная дополнительная обработка горячего гранулята в экструдере с расплавлением или охлаждение с промежуточным хранением и транспортировкой.

Примеры

Приведенные здесь величины показывают измерения лабораторных испытаний, в которых сравнивают направление увеличения вязкости, цветного проявления и удаления альдегидов в случае тепловой обработки воздухом и азотом при различных уровнях температуры. Промежуточный продукт охлаждали до условий окружающей среды.

Тепловую обработку осуществляли в периодическом способе горячим осушенным воздухом или азотом. Начальный продукт одинаков.

Величины, измеренные в непрерывной дополнительной поликонденсации с использованием остаточной теплоты, представлены в следующей таблице.

С помощью этих измерений определяли следующие дополнительные величины измерения:

Образец, извлеченный непосредственно из потока горячего гранулята на выходе центрифуги с перемешиванием, необходимо закрыть и охладить без промедления, так как в противном случае дополнительная поликонденсация исказит величины измерения.

Сравнительные измерения остаточного увлажнения на выходе промышленно поставляемых центрифуг с перемешиванием дают выше 500 частей на млн. Температура росы воздуха на выходе тепловой обработки составляет выше 0°C. Следовательно, на первом часу тепловой обработки происходит дополнительная сушка, и характеристическая вязкость уменьшается из-за гидролиза на величину, составляющую от 0,01 до 0,03 г/дл.

Изобретение относится к увеличению молекулярной массы в течение тепловой обработки сложного полиэфира в сочетании с использованием скрытой теплоты грануляции. Согласно способу сырьевой материал сложного полиэфира в виде расплава выдавливают через выпускное отверстие, гранулируют в потоке охлаждающей воды и, после прохождения через участок охлаждающей воды, отделяют от потока охлаждающей воды. Полученный слой гранулята подвергают тепловой сушке и последующей обработке путем подачи в слой гранулята газового потока, состоящего из газа или смеси газов. В последующей стадии ни используемый гранулят, ни подаваемый газ или смесь газов газового потока не нагревают с помощью внешней подводимой энергии. Газовый поток проводят противотоком к направлению проведения гранулята в кондиционирующем устройстве и среднюю температуру слоя гранулята перед входом на указанную стадию устанавливают на уровне, составляющем более 170°C. 12 з.п. ф-лы, 2 ил., 3 табл.

1. Способ непосредственного увеличения молекулярной массы с использованием остаточной теплоты в течение получения неслипающегося гранулята сложного полиэфира, в котором

а) сырьевой материал сложного полиэфира в виде расплава выдавливают через выпускное отверстие, гранулируют в потоке охлаждающей воды и, после прохождения через участок охлаждающей воды, отделяют от потока охлаждающей воды, и

б) полученный на стадии а) слой гранулята подвергают, непосредственно после стадии а), тепловой сушке и последующей обработке путем подачи в слой гранулята газового потока, состоящего из газа или смеси газов,

отличающийся тем, что в течение стадии б) ни используемый гранулят, ни подаваемый газ или смесь газов газового потока не нагревают с помощью внешней подводимой энергии, газовый поток проводят противотоком к направлению проведения гранулята в кондиционирующем устройстве и среднюю температуру слоя гранулята перед входом на стадию б) устанавливают на уровне, составляющем более 170°C.

2. Способ по п.1, отличающийся тем, что газ или газовую смесь выбирают из группы, состоящей из азота, воздуха, инертных газов и/или их смесей.

3. Способ по п.1, отличающийся тем, что газ или газовая смесь перед подачей имеет температуру росы ≤0°C, предпочтительно ≤-10°C, особенно предпочтительно ≤-40°C.

4. Способ по п.1, отличающийся тем, что

а) скорость газового потока на стадии б) составляет от 0,01 до 0,5 м/с, предпочтительно от 0,05 до 0,15 м/с, и/или

б) от 0,05 до 1 кг, предпочтительно от 0,1 до 0,5 кг газовой смеси на кг используемого гранулята используют для подачи на стадии б).

5. Способ по п.1, отличающийся тем, что время пребывания гранулята на стадии б) составляет от 1 до 30 часов, предпочтительно от 4 до 20 часов, более предпочтительно от 6 до 14 часов, особенно предпочтительно от 8 до 12 часов.

6. Способ по п.1, отличающийся тем, что гранулят, получаемый на стадии а), гранулируют до средней массы частиц, составляющей от 5 до 30 мг, предпочтительно от 8 до 20 мг, особенно предпочтительно от 10 до 16 мг.

7. Способ по п.1, отличающийся тем, что время пребывания гранулята в охлаждающем участке на стадии а) составляет от 0,1 до 2 сек, предпочтительно от 0,2 до 0,8 сек.

8. Способ по п.1, отличающийся тем, что среднюю температуру слоя гранулята перед поступлением на стадию б) настраивают на уровне температур, составляющих от 175 до 220°C, более предпочтительно от 175 до 195°C, особенно предпочтительно от 180 до 190°C.

9. Способ по п.1, отличающийся тем, что охлаждающая вода на стадии а) имеет температуру от 40 до 98°C, предпочтительно от 75 до 90°C.

10. Способ по п.1, отличающийся тем, что между стадией а) и стадией б) сцепленную с гранулятом воду удаляют с помощью центрифуги путем отжима воды на центрифуге.

11. Способ по п.1, отличающийся тем, что газовую смесь отделяют от гранулята после подачи в гранулят и используют для отделения и/или предварительной сушки гранулята, который был отделен от охлаждающей воды на стадии а).

12. Способ по п.1, отличающийся тем, что газовый поток, отделенный на стадии б), разделяют на два отдельных потока, причем один отдельный поток контактирует в противотоке с гранулятом, проводимом со стадии а) на стадию б), и второй отдельный поток проводят в центрифугу, которую используют для отделения гранулята от охлаждающей воды на стадии а).

13. Способ по любому из пп.1-12, отличающийся тем, что сырьевой материал сложного полиэфира, используемый на стадии а), получают путем предшествующей реакции поликонденсации, по меньшей мере, одного двухатомного спирта, по меньшей мере, с одной дикарбоновой кислотой, или путем реакции переэтерификации, по меньшей мере, одного сложного диэфира дикарбоновой кислоты, по меньшей мере, с одним двухатомным спиртом, или путем расплавления сырьевого материала сложного полиэфира.

| DE 102006027176, 01.03.2007 | |||

| DE 102007040135 A1, 26.02.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| DE 102006025942, 06.12.2007 | |||

| Механизм для вращения навойника в гильзовых машинах | 1925 |

|

SU5330A1 |

Авторы

Даты

2015-07-20—Публикация

2011-02-18—Подача