Область техники, к которой относится изобретение

Настоящее изобретение относится к тонеру, который используется в электрофотографических системах, системах электростатической записи, системах электростатической печати и в системах со струйным выбросом частиц тонера.

Уровень техники

В последние годы в полноцветных копировальных устройствах и т.п. в качестве материалов переноса в полноцветных принтерах нашли использование различные виды материалов переноса, такие как глянцевая бумага, карты, почтовые карты и т.п., которые отличаются от обычной бумаги или пленки для зеркальных проекторов (OHP, ЗП). Способы передачи, в которых используются промежуточные элементы переноса, поэтому приобрели первостепенную важность.

В способах переноса, в которых используются промежуточные элементы переноса, как правило, видимое изображение тонера переносят с элемента носителя изображения на промежуточный элемент переноса, после чего изображение тонера должно быть снова перенесено с промежуточного элемента переноса на материал переноса. Количество переносов, таким образом, становится большим, чем в обычных способах, и, следовательно, существует потребность в тонерах, обеспечивающих высокую эффективность переноса.

Способы улучшения эффективности переноса тонера включают в себя, например, придание сферической формы путем нагрева тонера, который был произведен в результате распыления (ниже также называется распыленным тонером). В процессе придания сферической формы распыленному тонеру путем нагрева воск легко проникает на поверхность тонера, и соответственно повышается избыток воска на его поверхности. Это может привести к снижению текучести, худшему туманообразованию за счет меньшего количества зарядов, и может привести к прилипанию в результате расплавления тонера на элементе носителя изображения.

В патентном документе 1 раскрыт тонер, который может быть получен за счет прилипания основных частиц тонера к внешней добавке, и, обработки основных частиц тонера в диспергированном состоянии горячим воздухом для модификации поверхности. Такой тонер проявляет высокую текучесть и хорошие характеристики высокого заряда, но может проявлять туманообразование на участках, на которых не содержится изображение, поскольку трудно полностью удалить этот тонер в процессе (процессе очистки), в котором удаляют остаточный тонер, который остается после переноса. При высокоскоростной печати, такой, как печать по заказу (POD, ППЗ), кроме того, плотность полученных изображений сушественно флуктуирует. Стабильность заряда тонера представляет, таким образом, пространство для улучшения.

В Патентном документе 2 раскрыт тонер, получаемый путем использования двух типов внешних добавок, имеющих неодинаковые средние размеры частиц, которые прилипают к основным частицам тонера, и путем выполнения обработки для модификации поверхности горячим воздухом основных частиц тонера в диспергированном состоянии.

В Патентном документе 3 раскрыт тонер, получаемый путем добавления кремнезема, имеющего средний основной размер частиц в диапазоне от 35 до 300 нм, и кремнезема, имеющего средний размер первичных частиц в диапазоне от 4 до 30 нм, с последующим приданием сферической формы путем тепловой обработки.

Тонеры, раскрытые в Патентных документах 2 и 3, обладают определенной степенью долговечности противодействию стрессу тонера в проявляющем устройстве. Однако, в случае, когда такой тонер используется в качестве двухкомпонентного проявителя в высокоскоростных устройствах, таких, как в POD, у него происходит вариация величины трибоэлектрического заряда с магнитной несущей. Это приводит к изменениям плотности изображения и туманообразованию на участках, не несущих изображения. Кроме того, текучесть проявителя в проявляющем устройстве может быть нарушена. Способность к низкотемпературной фиксации и глянец изображения также могут быть нарушены, и сила приклеивания к фиксирующему элементу может быть увеличена, приводя, в результате, к сворачиванию бумаги вокруг фиксирующего модуля.

Таким образом, тонеры, раскрытые в Патентных документах 1-3, не могут быть признаны в достаточной степени удовлетворительными, и остается потребность в дополнительных улучшениях, как в отношении стабильности заряда, возможности низкотемпературной фиксации, глянца изображения и устойчивости к сворачиванию во время фиксации в случаях, когда тонер используется в высокоскоростных устройствах, таких как POD.

СПИСОК ЛИТЕРАТУРЫ

Патентная литература

[Патентная литература 1] Публикация № H7-209910 заявки на японский патент

[Патентная литература 2] Публикация № 2000-330325 заявки на японский патент

[Патентная литература 3] Публикация № 2007-279239 заявки на японский патент

Сущность изобретения

Технические задачи

Цель настоящего изобретения состоит в том, чтобы предоставить тонер, в котором решены указанные выше проблемы. В частности, цель настоящего изобретения состоит в том, чтобы предоставить тонер, имеющий отличную стабильность заряда, обладающий способностью фиксации при низкой температуре, обеспечивающий глянец изображения и устойчивость к сворачиванию при фиксации.

Решение задачи

Настоящее изобретение относится к тонеру, содержащему частицы тонера, каждая из которых содержит связующую полимерную смолу, воск и неорганические мелкие частицы,

в котором неорганические мелкие частицы фиксированы на поверхности частиц тонера в результате поверхностной обработки горячим воздухом, и

тонер удовлетворяет следующей формуле (1):

1,20≤<P1/P2≤2,00

в формуле (1) P1=Pa/Pb и P2=Pc/Pd, в которой

Pa представляет собой интенсивность наивысшего пика поглощения в диапазоне от 2843 см-1 до 2853 см-1, и

Pb представляет собой интенсивность наивысшего пика поглощения в диапазоне от 1713 см-1 до 1723 см -1 в спектре FT-IR, полученном способом ослабленной полной отражательной способности (ATR, ОПО), путем использования Ge в качестве кристалла ATR и при условии угла падения инфракрасного света 45°, и в котором

Pc представляет собой интенсивность наивысшего пика поглощения в диапазоне от 2843 см-1 до 2853 см-1, и

Pd представляет собой интенсивность наивысшего пика поглощения в диапазоне от 1713 см-1 до 1723 см-1 в спектре FT-IR, полученном способом ослабленной полной отражательной способности (ATR), используя KRS5, в качестве кристалла ATR, и при условии угла падения инфракрасного света 45°.

Предпочтительные эффекты изобретения

Настоящее изобретение позволяет успешно получать тонер, который удовлетворяет стабильности заряда, возможности проявления при низкой температуре, обеспечивает глянец изображения и устойчивость к сворачиванию при фиксации.

Краткое описание чертежей

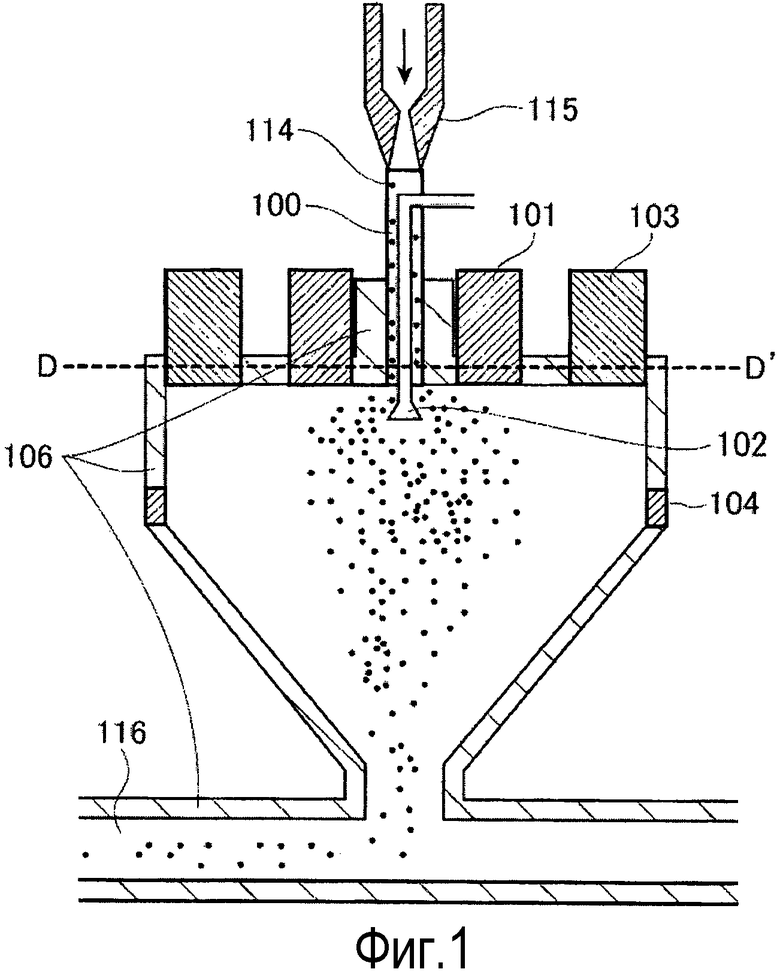

На Фиг. 1 схематично представлен вид в разрезе устройства обработки поверхности тонера.

Подробное описание изобретения

Тонер в соответствии с настоящим изобретением содержит частицы тонера, каждая из которых содержит связующую полимерную смолу, воск и мелкие неорганические частицы, таким образом, что мелкие неорганические частицы фиксируются на поверхности частиц тонера в результате обработки поверхности горячим воздухом. Стабильность заряда тонера может быть улучшена, благодаря такой особенности.

Обычно трибоэлектрическим зарядом тонера управляют, путем регулирования типа и количества внешних добавок, которые используются в тонерах. Однако в результате стресса тонера в проявляющем устройстве внешние добавки могут быть удалены из тонера в случаях, когда 1000 отпечатков изображения, имеющих высокий коэффициент заполнения при печати изображения (например, коэффициент заполнения при печати изображения 80 по площади), печатают непрерывно, за одну работу, используя такой тонер. В результате этого изменения величины трибоэлектрического заряда тонера становятся существенными. В настоящем изобретении, в отличие от этого, мелкие неорганические частицы фиксируются на поверхности частиц тонера в результате обработки поверхности горячим воздухом, что, таким образом, устраняет подавление мелких неорганических частиц. Настоящее изобретение в результате позволяет подавлять изменения величины трибоэлектрического заряда тонера, даже в таких условиях печати, как описаны выше.

Предпочтительно, мелкие неорганические частицы, используемые в настоящем изобретении, представляют собой один или больше типов неорганических мелких частиц, выбранных из группы, состоящей из мелких частиц кремнезема, мелких частиц окиси титана и мелких частиц окиси алюминия. Предпочтительно, мелкие неорганические частицы подвергают гидрофобной обработке с помощью гидрофобизирующего агента, такого, как силановое соединение, силиконовое масло или их смесь.

Удельная поверхность неорганических мелких частиц составляет в диапазоне предпочтительно от 5 м2/г до 80 м2/г, более предпочтительно, от 10 м2/г до 60 м2/г. Устранение мелких неорганических частиц с частиц тонера может быть предотвращено, если удельная поверхность неорганических мелких частиц находится в пределах упомянутого выше диапазона. В соответствии с этим, это приводит к уменьшению изменения величины трибоэлектрического заряда тонера при продолжительной печати. Возможность фиксации тонера при низкой температуре, а также глянец и устойчивость к сворачиванию при фиксации изображения также улучшаются. Предпочтительно, чтобы два или больше типа неорганических мелких частиц, выбранных из группы, состоящей из мелких частиц кремнезема, мелких частиц окиси титана и мелких частиц окиси алюминия, были фиксированы на поверхности тонера путем обработки поверхностности частиц горячим воздухом. В таком случае, удельная поверхность первых мелких неорганических частиц находится в диапазоне предпочтительно от 5 м2/г до 80 м2/г, и удельная поверхность вторых неорганических мелких частиц находится в диапазоне предпочтительно от 80 м2/г до 500 м2/г. Кроме того, предпочтительно, чтобы первые неорганические мелкие частицы представляли собой мелкие частицы кремнезема, и вторые неорганические мелкие частицы представляли собой мелкие частицы окиси титана. Благодаря использованию двух или больше типов неорганических упомянутых выше мелких частиц стабильность трибоэлектрического заряда тонера дополнительно улучшается. Предпочтительно, количество добавок неорганических мелких частиц находится в диапазоне от 0,5 частей массы до 20 частей массы относительно 100 частей массы частиц перед обработкой мелкими неорганическими частицами. Количество добавок мелких неорганических частиц в пределах упомянутого выше диапазона позволяет предотвращать удаление мелких неорганических частиц, и позволяет получать требуемое количество трибоэлектрического заряда тонера. Кроме того, обеспечивается хорошее протекание воска во время фиксации, и, следовательно, также получается хороший глянец изображения и устойчивость к сворачиванию во время фиксации.

В качестве характеризующей особенности тонер в соответствии с настоящим изобретением удовлетворяет следующей формуле (1):

1,20≤P1/P2≤2,00

В формуле (1) P1 представляет собой индекс, относящийся к коэффициенту избыточности воска относительно связующей полимерной смолы на уровне приблизительно 0,3 мкм от поверхности тонера, в направлении глубины тонера, которое продолжается от поверхности тонера в направлении центрального участка тонера, и P2 представляет собой индекс, относящийся к коэффициенту избыточности воска в отношении связующей полимерной смолы, на расстоянии приблизительно 1,0 мкм от поверхности тонера в направлении глубины тонера, которое продолжается от поверхности тонера в направлении центрального участка тонера.

В отличительном свойстве настоящего изобретения индекс (P1), относящийся к степени избыточности воска относительно связующей полимерной смолы на уровне приблизительно 0,3 мкм от поверхности тонера, установлен большим, чем индекс (P2), относящийся к степени избыточности воска относительно связующей полимерной смолы на расстоянии приблизительно 1,0 мкм от поверхности тонера, и при этом управляют отношением индекса [P1/P2], относящегося к упомянутым выше степеням избыточности (то есть управляют степенью неравномерного распределения воска в направлении глубины тонера, от поверхности тонера в направлении к центральному участку тонера).

Предполагается, что управление [P1/P2] так, чтобы это отношение находилось в пределах описанного выше диапазона, приводит к активизации воска, который с избытком находится в непосредственной близости к поверхности тонера, во время фиксации, с протеканием присутствующего воска далее в направлении центрального участка, но не рядом с поверхностью тонера. Это связано с тем, что плавление воска, присутствующего в непосредственной близости к поверхности тонера, приводит к образованию проходов, через которые воск может мигрировать изнутри тонера в направлении поверхности тонера, таким образом, что воск эффективно просачивается во время фиксации. В результате может быть улучшена возможность высвобождения тонера, благодаря просачиванию воска, и может быть улучшена устойчивость к сворачиванию во время фиксации.

Когда отношение [P1/P2] меньше, чем 1,20, скорость протекания воска во время фиксации будет низкой. В соответствии с этим, обеспечивается недостаточный глянец изображения, и устойчивость к сворачиванию при фиксации будет низкой, в случае, когда такой тонер используется в устройствах, где выполнятся высокоскоростное формирование изображений, таких как в POD. Когда отношение [P1/P2] превышает 2,00, в отличие от этого избыточный воск присутствует в непосредственной близости к поверхности тонера; в результате повышается устойчивость к сворачиванию во время фиксации, но снижается текучесть тонера, и изменение величины трибоэлектрического заряда тонера становятся более существенным. Это приводит к флуктуациям плотности изображения и туманообразованию на белом фоне.

Предпочтительно отношение [P1/P2] тонера находится в диапазоне от 1,25 до 1,90, и, более предпочтительно, от 1,30 до 1,80.

Отношение [P1/P2] обычного распыленного тонера или полимеризованного тонера меньше, чем 1,00, и, таким образом, было необходимо добавлять существенное количество воска для улучшения возможности высвобождения тонера. Это приводило, в некоторых случаях, к изменениям величины трибоэлектрического заряда тонера из-за внедрения и/или удаления внешней добавки, и к флуктуациям плотности и затуманиванию белого фона.

Значение отношения P1/P2 обычного тонера, для которого была выполнена обработка с приданием сферической формы, в результате поверхностной обработки горячим воздухом, выше, чем 2,00. Это связано с тем, что пока не будут предприняты специальные меры, тепловая обработка частиц тонера приводит к тому, что воск выступает на поверхность частиц тонера за счет даже небольшого количества тепла. Значение P1/P2, таким образом, превышает 2,00 до придания сферической формы тонеру.

Отношением [P1/P2] тонера можно управлять так, чтобы оно находилось в пределах предписанного диапазона, путем независимого управления P1 и P2. Средство для независимого управления P1 и P2 также описано ниже.

Способ для расчета отношения [P1/P2] тонера состоит в следующем.

В спектре FT-IR, который может быть получен с помощью способа ослабленной полной отражательной способности (ATR), используя Ge, в качестве кристалла ATR и в условиях угла падения инфракрасного света 45°, Pa обозначает интенсивность самого высокого пика поглощения в диапазоне от 2843 см-1 до 2853 см-1, и Pb обозначает интенсивность самого высокого пика поглощения в диапазоне от 1713 см-1 до 1723 см-1. В спектре FT-IR, который может быть получен, используя способ ослабленной полной отражательной способности (ATR), используя KRS5, в качестве кристалла ATR, и в условиях угла падения инфракрасного света 45°, Pc обозначает интенсивность самого высокого пика поглощения в диапазоне от 2843 см-1 до 2853 см-1 и Pd обозначает интенсивность самого высокого пика поглощения в диапазоне от 1713 см-1 до 1723 см-1. Здесь P1 и P2 рассчитывают как P1=Pa/Pb и P2=Pc/Pd.

Интенсивность самого высокого пика Pa поглощения представляет собой значение, получаемое в результате вычитания среднего значения интенсивности поглощения на 3050 см-1 и 2600 см-1 из максимального значения интенсивности пика поглощения в диапазоне от 2843 см-1 до 2853 см-1.

Интенсивность самого высокого пика Pb поглощения представляет собой значение, получаемое в результате вычитания среднего значения интенсивности поглощения при 1763 см -1 и 1630 см-1 из максимального значения интенсивности пика поглощения в диапазоне от 1713 см-1 до 1723 см-1.

Интенсивность самого высокого пика Pc поглощения представляет собой значение, получаемое в результате вычитания среднего значения интенсивности поглощения при 3050 см-1 и 2600 см-1 из максимального значения интенсивности пика поглощения в диапазоне от 2843 см-1 до 2853 см-1.

Интенсивность самого высокого пика Pd поглощения представляет значение, получаемое в результате вычитания среднего значения интенсивности поглощения при 1763 см-1 и 1630 см-1 из максимального значения интенсивности пика поглощения в диапазоне от 1723 см-1 до 1713 см-1.

В спектре FT-IR пик поглощения в диапазоне от 1713 см-1 до 1723 см-1 представляет собой пик, относящийся к вибрации с растяжением -CO-, в основном, происходящим в связующей полимерной смоле.

Пики, выведенные из связующей полимерной смолы, детектируют в форме различных пиков, например изгибающей вибрации вне плоскости CH в ароматическом кольце, другой, чем упомянутый выше, пик, получаемый для -CO-. Однако множество пиков присутствуют на уровне или ниже 1500 см-1, и при этом трудно изолировать эти пики только для связующей полимерной смолы. Точные числовые обозначения не могут, таким образом, быть рассчитаны. В соответствии с этим, пики, полученные от используемой связующей полимерной смолы, представляют собой пики поглощения в диапазоне от 1713 см-1 до 1723 см-1, в котором легко осуществляется отделение от других пиков.

В спектре FT-IR пик поглощения в диапазоне от 2843 см-1 до 2853 см-1 связан с растягивающей (симметричной) вибрацией -CH2-, полученной, в основном, из воска.

Помимо вышеупомянутого выведенного пика -CH2-, пик изгибающей вибрации в плоскости для CH2 также детектируется в диапазоне от 1450 см-1 до 1500 см-1, как пик воска. Однако на этот пик накладываются пики, полученные из связующей полимерной смолы, и, таким образом, трудно отделить пик для воска. В соответствии с этим, пик поглощения от 2843 см-1 до 2853 см-1, на котором легко выполняется отделения от других пиков, используется, как пик, полученный из воска.

Среднее значение интенсивности поглощения при 3050 см-1 и 2600 см-1 вычитают из максимального значения интенсивности пика поглощения в диапазоне от 2843 см-1 до 2853 см-1 для получения Pa и Pc, с целью расчета истинной интенсивности пика, исключая влияние основной линии.

Первоначально пики поглощения не были найдены в непосредственной близости к 3050 см-1 и 2600 см-1. Поэтому, интенсивность основной линии можно было рассчитывать путем расчета среднего значения этих двух точек. Та же причина лежит в основе вычитания среднего значения интенсивности поглощения при 1763 см-1 и 1630 см-1 из максимального значения интенсивности пика поглощения в диапазоне от 1713 см-1 до 1723 см-1 при получении Pb и Pd.

Интенсивность максимального пика поглощения для связующей полимерной смолы (Pb, Pd) и интенсивность максимального пика поглощения, полученной для воска (Pa, Pc) коррелируют с избытком связующей полимерной смолы и воска. В настоящем изобретении коэффициент избыточности воска относительно связующей полимерной смолы рассчитывают путем деления интенсивности максимального пика поглощения полученного воска на максимальную интенсивность пика поглощения, полученного для связующей полимерной смолы.

Для придания свойств высвобождения от фиксирующего элемента, важно, чтобы слой высвобождения был сформирован между фиксирующим элементом и слоем тонера в результате просачивания воска во время фиксации.

Однако время плавления тонера в процессе фиксации является коротким, в случае высокоскоростного устройства, такого, как в POD. В соответствии с этим, время просачивания воска будет коротким, и при этом невозможно сформировать достаточный слой высвобождения. Устойчивость к сворачиванию во время фиксации становится, в результате, хуже. В соответствии с этим, необходимо добавить существенное количество воска для обеспечения возможности работы с устройством, в котором выполняется высокоскоростное формирование изображений, таком как, POD. В этом случае, однако, изменения величины трибоэлектрического заряда, из-за устранения и/или внедрения внешней добавки, становятся существенными, и возникает флуктуация плотности и затуманивание белого фона.

В результате тщательных исследований авторы изобретения обнаружили, что PI скоррелирован с глянцем изображения и устойчивостью к сворачиванию по время фиксации. Причины этого, как считается, состоят в следующем. Регулирование P1 так, чтобы он находился в пределах соответствующего диапазона, приводит к соответствующему большому коэффициенту избыточности воска относительно связующей полимерной смолы на уровне приблизительно 0,3 мкм в направлении глубины от поверхности тонера. Плавление такого воска способствует просачиванию воска на центральном участке тонера. В результате, воск быстро плавится, и просачивается в достаточном количестве во время этапа фиксации, также в устройствах, в которых выполняют высокоскоростное формирование изображений, таких как POD. Эффект высвобождения, таким образом, возникает, в результате это способствует хорошей способности высвобождения между фиксирующим элементом и слоем тонера.

В частности, P1 находится в диапазоне предпочтительно от 0,10 до 0,70, более предпочтительно от 0,12 до 0,66.

В настоящем изобретении определили, что состояние, в котором присутствует воск, является важным для того, чтобы проявился эффект высвобождения во время процесса фиксации. В частности, существует корреляция между коэффициентом избыточности воска на уровне приблизительно 0,3 мкм и поведением просачивания воска. В соответствии с этим, в P1 в настоящем изобретении был установлен коэффициент избыточности воска на уровне приблизительно 0,3 мкм.

Возможно управлять P1 таким образом, чтобы он находился в пределах предписанного диапазона, путем модификации условия обработки при поверхностной обработке горячим воздухом, и/или путем управления типом и количеством добавок воска, который содержится в частицах тонера, перед тепловой обработкой. Например, возможные способы повышения P1 могут включать в себя увеличение температуры поверхностной обработки горячим воздухом, и/или повышение количества добавляемого воска, в то время, как возможные способы уменьшения P1 могут включать в себя снижение температуры поверхностной обработки горячим воздухом, и/или уменьшения добавляемого количества воска. Однако, когда P1 модифицируют, в соответствии с некоторыми из описанных выше процедурами, скорость изменения P1 становится чрезмерной, и, таким образом, становится очень трудным управлять P1. В дополнение к упомянутым выше способам, предпочтительно, также управляют состоянием дисперсии воска. Таким образом, управляют скоростью изменения P1. Например, можно управлять дисперсностью воска, благодаря внутренней добавке неорганических мелких частиц в частицы тонера и с последующей тепловой обработкой.

Управление P1, чтобы он также находился в пределах предписанного диапазона, является важным для улучшения глянца и/или устойчивости к сворачиванию во время фиксации изображения. Однако воск имеет более низкий молекулярный вес, чем у связующей полимерной смолы, и, следовательно, он остается мягким. В результате, возникает флуктуация плотности и затуманивание белого фона из-за изменений величины трибоэлектрического заряда при продолжительной печати, даже, когда P1 находится в пределах предписанного диапазона.

Предпочтительно, поэтому степенью (P2) избыточности воска относительно связующей полимерной смолы на глубине приблизительно 1,0 мкм в направлении глубины от поверхности тонера также управляют для улучшения, таким образом, стабильности величины трибоэлектрического заряда тонера и элемента, обеспечивающего заряд.

В настоящем изобретении определили, что предотвращение внедрения неорганических мелких частиц, которые используются в тонере, является важным для достижения стабильности величины трибоэлектрического заряда тонера и элемента, обеспечивающего заряд. В частности, существует корреляция между предотвращением внедрения неорганических мелких частиц и коэффициентом избыточности воска на уровне приблизительно 1,0 мкм. В соответствии с этим, коэффициент избыточности на уровне приблизительно 1,0 мкм был установлен в настоящем изобретении как P2.

Лежащий в основе механизм для описанного выше является неясным, но авторы изобретения рассуждают следующим образом.

Подавление изменений на поверхности тонера при продолжительной печати, является важным для предотвращения изменений с течением времени величины трибоэлектрического заряда тонера и элемента, обеспечивающего заряд. В частности, важно предотвращать внедрение и устранение неорганических мелких частиц, за счет механических напряжений в устройстве проявления.

Предполагается, что внедрение неорганических мелких частиц определяется не только твердостью поверхности тонера, но также и твердостью слоя, который находится под поверхностью. Например, предполагается, что даже в случае высокой степени избыточности воска в самом верхнем слое тонера, мелкие неорганические частицы не будут внедрены до такой степени, чтобы они потеряли свою функциональность, если лежащий под поверхностью слой относительно самого верхнего слоя будет выполнен из твердой полимерной смолы. Поэтому важно обеспечить коэффициент избыточности (P2) воска относительно связующей полимерной смолы на уровне приблизительно 1,0 мкм в направлении глубины от поверхности тонера. Считается, что управление P2 так, чтобы его значение находилось в пределах определенного диапазона, может обеспечить возможность управления внедрением мелких неорганических частиц и предотвращать изменения величины трибоэлектрического заряда.

В частности, P2 находится в диапазоне предпочтительно от 0,05 до 0,35, более предпочтительно от 0,06 до 0,33.

Кроме того, P2 можно управлять так, чтобы его значение находилось в пределах заданного диапазона, путем модификации типа и добавления количества воска, модификации диаметра дисперсии воска в тонере и модификации условий поверхностной обработки горячим воздухом. Диаметр дисперсии воска в тонере также может быть модифицирован, например, используя неорганические мелкие частицы в качестве внутренней добавки.

Воск, используемый в тонере, в соответствии с настоящим изобретением, не ограничен чем-либо конкретным, и в качестве воска можно использовать любой из следующих. Например, твердые углеводороды, такие как полиэтилен с низким молекулярным весом, сополимеры полипропилена и алкилена с низким молекулярным весом, микрокристаллический воск, парафиновый воск, воск Фишера-Тропша и т.п.; оксиды углеводородных восков, такие как полиэтиленоксидный воск, или их блок-сополимеры; воски, имеющие алифатический эфир, в качестве основного компонента, например, карнаубский воск; или продукты, получаемые, из частично или полностью деоксидированных алифатических эфиров, такие как деоксидированный карнаубский воск. Дополнительные примеры включают в себя следующие: насыщенные жирные кислоты с прямой цепью, такие как пальмитиновая кислота, стеариновая кислота или монтановая кислота; ненасыщенные жирные кислоты, такие как брассидиновая кислота, элеостеариновая кислота, паринаровая кислота и т.п.; насыщенные спирты, такие как стеариловый спирт, аралкиловый спирт, бегениловый спирт, лигноцириновый спирт, цериловый спирт, мелиссиловый спирт и т.п.; полигидридные спирты, такие как сорбит; эфиры жирных кислот, такие как пальмитиновая кислота, стеариновая кислота, бегеновая кислота, монтановая кислота и т.п. со спиртом, таким как стеариловый спирт, аралкиловые спирты, бегениловый спирт, лигноцериновый спирт, цериловый спирт, мелиссиловый спирт и т.п.; алифатические амиды, такие как амид линолевой кислоты, амид олеиновой кислоты, амид лауриновой кислоты и т.п.; насыщенные алифатические бисамиды, такие как метилен бис(амид стеариновой кислоты), этилен бис(амид каприловой кислоты), этилен бис(амид лауриновой кислоты), гексаметилен бис(амид стеариновой кислоты) и т.п.; амиды ненасыщенной алифатической кислоты, такие как этилен бис(амид олеиновой кислоты), гексаметилен бис(амид олеиновой кислоты), амид N, N'-диолеиладипиновой кислоты, амид N,N'-диолеилсебациновой кислоты и т.п.; ароматические бисамиды, такие как m-ксилол бис(амид стеариновой кислоты) и амид N,N'-дистеарилизофталовой кислоты; соли металлов и жирных кислот (обычно называемые металлическими мылами), такие как стеарат кальция, лаурат кальция, стеарат цинка и стеарат магния; привитые воски, полученные путем прививки виниловых мономеров, таких как стирол или акриловая кислота на алифатические углеводородные воски; частично этерифицированные продукты полигидридных спиртов с жирными кислотами, такие как бегенат моноглицерида; и продукты метилового эфира, имеющие гидроксильные группы, полученные в результате гидрогенизации твердых растительных жиров и масел.

Предпочтительным среди указанных выше является углеводородный воск, такой как парафиноый воск или воск Фишера-Тропша, в смысле улучшения возможности фиксации при низкой температуре и устойчивости к сворачиванию во время фиксации.

Содержание воска составляет предпочтительно от 0,5 частей масс. до 20 частей масс. относительно 100 частей масс. связующей полимерной смолы. С точки зрения баланса между возможностью хранения тонера и свойств "горячего офсета", предпочтительно, чтобы воск проявлял пиковую температуру наибольшего эндотермического пика от, по меньшей мере, 50°C до не более, чем 110°C, на эндотермической кривой при повышении температуры, измеряемой с использованием дифференциального сканирующего калориметра (DSC, ДСК) в диапазоне температур от 30°C до 200°C.

Связующая полимерная смола, используемая в тонере в соответствии с настоящим изобретением, не ограничена чем-либо конкретным и может быть любой из следующих:

гомополимер стирола и замещенного стирола, например, полистирол, поли-п-хлорстирол, поливинилтолуол и т.п.; стироловый сополимер, например, стирол-п-хлорстирол-сополимер, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и акрилата, сополимер стирола и метакрилата, сополимер стирол-а-хлорметилметакрилата, сополимер стирола и акрилонитрила, сополимер стирола и винилметилового эфира, сополимер стирола и винилэтилового эфира, сополимер стирола и винилметилкетона, сополимер стирола и акрилонитрилиндена и т.п.; а также поливинилхлорид, феноловая смола, натуральная модифицированная феноловая смола, модифицированная натуральной смолой малеиновая кислота, акриловая смола, метакриловая смола, поливинилацетат, силиконовая смола, полиэфирная смола, полиуретан, полиамидная смола, фурановая смола, эпоксидная смола, ксиленовая смола, поливинилбутираль, терпеновая смола, кумарон-инденовая смола или нефтяная смола.

Полиэфирная смола предпочтительно используется среди указанных выше, благодаря гибкости при низкой температуре и возможности управления характеристиками заряда. Примеры мономеров, которые составляют полиэфирную смолу, включают в себя, например, дигидридный или высший компонент спиртового мономера, ди- или высшую карбоновую кислоту, ангидрид ди- или высшей карбоновой кислоты и эфир ди- или высшей карбоновой кислоты. Примеры дигидридных или высших компонентов спиртового мономера включают в себя, например, следующие: оксидные аддукты бисфенола А, такие, как полиоксипропилен (2.2)-2,2-бис(4-гидроксифенил)пропан, полиоксипропилен (3.3)-2,2-бис(4-гидроксифенил)пропан, полиоксиэтилен (2.0)-2,2-бис(4-гидроксифенил)пропан, полиоксипропилен (2.0)-полиоксиэтилен(2.0)-2,2-бис(4-гидроксифенил)пропан, полиоксипропилен (6)-2,2-бис(4-гидроксифенил)пропан; а также этиленгликоль; диэтиленгликоль; триэтиленгликоль; 1,2-пропиленгликоль; 1,3-пропиленгликоль; 1,4-бутандиол; неопентилгликоль; 1,4-бутендиол; 1,5-пентандиол; 1,6-гександиол; 1,4-циклогександиметанол; дипропиленгликоль; полиэтиленгликоль; полипропиленгликоль; политетраметилен гликоль; сорбит; 1,2,3,6-гексантетрол; 1,4-сорбитан; пентаэритритол; дипентаэритритол; трипентаэритритол; 1,2,4-бутантриол; 1,2,5-пентантриол; глицерин; 2-метилпропантриол; 2-метил-1,2,4-бутантриол; триметилолэтан; триметилолпропан и 1,3,5-тригидроксиметилбензол.

Среди указанных выше предпочтительно использовать ароматические диолы. Предпочтительно, компонент спиртового мономера, который составляет полиэфирную смолу, содержит ароматический диол в пропорции 80 моль% или выше. Примеры компонентов кислотного мономера, такие как ди- или высшие карбоновые кислоты, ангидриды ди- или высшей карбоновой кислоты и эфиры ди- или высшей карбоновой кислоты включают в себя, например, следующие: ароматические дикарбоновые кислоты, такие как фталевая кислота, изофталевая кислота и терефталевая кислота, и их ангидриды; алкилдикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, себациновая кислота и азелаиновая кислота, а также их ангидриды; янтарная кислота, замещенная C6 - C18 алкильной группой или алкенильной группой, а также их ангидриды; и ненасыщенные дикарбоновые кислоты, такие как фумаровая кислота, малеиновая кислота, цитраконовая кислота, а также их ангидриды. Среди указанных выше используются, предпочтительно, терефталевая кислота, янтарная кислота, адипиновая кислота, фумаровая кислота, 1,2,4-бензолтрикарбоновая кислота, пиромеллитовая кислота или бензофенонтетракарбоновая кислота, а также их ангидриды.

Предпочтительно, кислотное число полиэфирной смолы находится в диапазоне от 1 мг KOH/г до 20 мг KOH/г, что касается стабильности величины трибоэлектрического заряда. Кислотное число полиэфирной смолы может быть приведено в упомянутый выше диапазон путем регулирования типа и/или количества смешиваемого мономера, который используется в полиэфирной смоле. В частности, кислотное число может быть получено путем регулирования отношения компонента спиртового мономера/отношения компонента кислотного мономера и молекулярного веса во время формирования полимерной смолы. Для управления кислотным числом конечные спирты вводят в реакцию с полигидридным кислотным мономером (например, тримеллитовой кислотой) после полимеризации при конденсации эфира.

Примеры красителей, которые могут содержаться в тонере, в соответствии с настоящим изобретением, включают в себя следующие.

Например, черная сажа может использоваться, в качестве черного красителя. В качестве альтернативы, черный краситель может быть получен путем смешивания желтого красителя, пурпурного красителя и голубого красителя. Пигмент может использоваться отдельно, в качестве красителя, но, с точки зрения качества полноцветного изображения, краситель и пигмент, предпочтительно, используют, как сопутствующие компоненты для улучшения, таким образом, чистоты цвета.

Примеры пигментов пурпурного цвета включают в себя, например, следующие: C. I. Pigment Red 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 21, 22, 23, 30, 31, 32, 37 38, 39, 40, 41, 48:2, 48:3, 48:4, 49, 50, 51, 52, 53, 54, 55, 57:1, 58, 60, 63, 64, 68, 81:1, 83, 87, 88, 89, 90, 112, 114, 122, 123, 146, 147, 150, 163, 184, 202, 206, 207, 209, 238, 269, 282; C. I. Pigment Violet 19; и C.I. Vat Red 1, 2, 10, 13, 15, 23, 29, 35.

Примеры красителей пурпурного цвета включают в себя, например, следующие: C. I. Solvent Red 1, 3, 8, 23, 24, 25, 27, 30, 49, 81, 82, 83, 84, 100, 109, 121; C. I. Disperse Red 9; C. I. Solvent Violet 8, 13, 14, 21, 27; растворимый в масле краситель, такой как C. I. Disperse Violet 1, C.I. Basic Red 1, 2, 9, 12, 13, 14, 15, 17, 18, 22, 23, 24, 27, 29, 32, 34, 35, 36, 37, 38, 39, 40; и основный краситель, такой как C.I. Basic Violet 1, 3, 7, 10, 14, 15, 21, 25, 26, 27, 28.

Примеры пигментов голубого цвета включают в себя, например, следующие: C. I. Pigment Blue 2, 3, 15:2, 15:3, 15:4, 16, 17; C. I. Vat Blue 6; С. I. Acid Blue 45, и медно- фталоцианиновые пигменты, в которых фталоцианиновый скелет заменен одной - пятью фталимидметильными группами.

Красители голубого цвета включают в себя, например, C.I. Solvent Blue 70.

Примеры пигментов желтого цвета включают в себя, например, следующие: C. I. Pigment Yellow 1, 2, 3, 4, 5, 6, 7, 10, 11, 12, 13, 14, 15, 16, 17, 23, 62, 65, 73, 74, 83, 93, 94, 95, 97, 109, 110, 111, 120, 127, 128, 129, 147, 151, 154, 155, 168, 174, 175, 176, 180, 181, 185; и C.I. Vat Yellow, 3, 20.

Красители желтого цвета включают в себя, например, C.I. Solvent Yellow 162.

Используемое количество упомянутых выше красителей находится в диапазоне предпочтительно от 0,1 части масс. до 30 частей масс. относительно 100 частей масс. связующей полимерной смолы.

Тонер в настоящем изобретении может содержать агент управления зарядом в соответствии с необходимостью. Известный агент управления зарядом может использоваться, как агент управления зарядом в тонере. Предпочтительно, однако, используется металлическое соединение ароматической карбоновой кислоты, которое является бесцветным, придает быструю скорость заряда тонера и позволяет стабильно поддерживать постоянную величину заряда.

Примеры агентов управления зарядом отрицательного типа включают в себя, например, соединения с металлом салициловой кислоты, соединения с металлом нафтойной кислоты, соединения с металлом дикарбоксильной кислоты, полимерное соединение, имеющее сульфоновую кислоту или карбоновую кислоту в боковой цепи, полимерное соединение, имеющее соль сульфоновой кислоты, или эфир сульфоновой кислоты в боковой цепи, полимерное соединение, имеющее соль карбоновой кислоты или эфир карбоновой кислоты в боковой цепи, соединения бора, соединения мочевины, силиконовые соединения или каликсареновые соединения. Примеры агентов управления зарядом положительного типа включают в себя, например, четвертичные соли аммония, полимерные соединения, имеющие такую четвертичную соль аммония в боковой цепи, гуанидиновые соединения и имидазоловые соединения. Агент управления зарядом может быть добавлен к частицам тонера в форме внутренней добавки или внешней добавки. Добавляемое количество агента управления зарядом находится предпочтительно в диапазоне от 0,2 части масс. до 10 частей масс. относительно 100 частей масс. связующей полимерной смолы.

В настоящем изобретении мелкие неорганические частицы фиксированы на поверхности частиц тонера. Однако внешняя добавка может быть дополнительно добавлена к частицам тонера для усиления текучести и/или регулирования величины трибоэлектрического заряда.

Внешняя добавка, предпочтительно, представляет собой кремнезем, окись титана, окись алюминия или титанат стронция. Предпочтительно, внешнюю добавку подвергают гидрофобной обработке гидрофобизирующим агентом, таким как силановое соединение, силиконовое масло или их смесь.

Предпочтительно, удельная поверхность используемой внешней добавки находится в диапазоне от 10 м2/г до 50 м2/г, для обеспечения подавления внедрения внешней добавки.

Внешняя добавка, предпочтительно, используется в количестве в диапазоне от 0,1 части масс. до 5,0 частей масс. на 100 частей масс. частиц тонера.

Частицы тонера и внешняя добавка могут быть смешаны, используя обычное смесительное оборудование, такое как миксер марки Henschel.

Тонер, в соответствии с настоящим изобретением, был подвергнут обработке для придания сферической формы путем поверхностной обработки горячим воздухом. Тонер, в соответствии с настоящим изобретением, предпочтительно, имеет среднюю округлость в диапазоне от 0,960 до 0,980, значения которой были получены в результате анализа 800 разделений в диапазоне округлости от 0,200 до 1,000 частиц, имеющих диаметр, эквивалентный кругу от 1,98 мкм до менее чем 39,69 мкм, измеренный устройством измерения изображения частиц поточного типа при разрешении обработки изображений 512×512 пикселей (0,37 мкм × 0,37 мкм на пиксель).

Высокая эффективность переноса может поддерживаться, если средняя округлость тонера находится в пределах упомянутого выше диапазона, даже в случае, когда используется промежуточный элемент переноса.

Предпочтительно, пропорция частиц в тонере, имеющем диаметр, эквивалентный кругу в диапазоне от 0,50 мкм до менее чем 1,98 мкм (ниже также называется тонером с мелкими частицами) в отношении общего количества частиц, имеющих диаметр, эквивалентный кругу, в диапазоне от 0,50 мкм до менее чем 39,69 мкм, составляет не больше, чем 15,0% числовых, измеряемый с помощью устройства измерения по изображению частиц поточного типа при разрешении обработки изображений 512×512 пикселей (0,37 мкм × 0,37 мкм на пиксель). Более предпочтительно, пропорция упомянутого выше тонера с малыми частицами не больше, чем 10,0% числовых и, в частности, предпочтительно не больше, чем 5,0% числовых.

Пропорция тонера с малыми частицами не больше, чем 15,0% числовых, позволяет уменьшить адгезию тонера с малыми частицами к магнитному носителю. В результате это позволяет поддерживать стабильность заряда тонера при продолжительной печати в течение длительных периодов времени.

Пропорцией тонера с малыми частицами можно управлять с помощью способа производства тонера или способа сортировки.

Тонер в соответствии с настоящим изобретением может использоваться как однокомпонентный проявитель или как двухкомпонентный проявитель, смешанный с магнитным носителем.

Примеры магнитных носителей включают в себя, например, следующие: металлические частицы железа, лития, кальция, магния, никеля, меди, цинка, кобальта, марганца и редкоземельных элементов, или частицы сплавов указанных выше металлов, а также частицы окислов и феррита; или носитель из полимерной смолы с дисперсией магнитного материала, который содержит магнитный материал и связующую полимерную смолу.

В случае когда тонер в соответствии с настоящим изобретением используется как двухкомпонентный проявитель, смешанный с магнитным носителем, концентрация тонера в проявителе находится в диапазонах предпочтительно от 2% масс. до 15% масс. Более предпочтительно, концентрация тонера в проявителе находится в диапазоне от 4% масс. до 13% масс.

Способ производства тонера в соответствии с настоящим изобретением не ограничен чем-либо конкретным, и может использоваться известный способ производства. Здесь будет поясняться способ производства тонера, основанный на способе распыления.

На этапе первичного смешивания материалов, заданное количество компонентов, таких как, например, связующая полимерная смола и воск и, если требуется, краситель, агент управления зарядом и т.п., в качестве материалов, которые составляют частицы тонера, взвешивают, смешивают и перемешивают. Примеры перемешивающих устройств включают в себя, например, миксеры с двойным конусом, миксеры V-типа, миксеры барабанного типа, супермиксеры, миксеры Henschel, миксеры Nauta или миксер Mechano Hybrid (производства Nippon Coke & Engineering Ко., Ltd).

Затем смешанный материал размешивают с расплавлением для диспергирования воска и т.д. в связующей полимерной смоле. Может использоваться этап замешивания с плавлением в устройствах порционного замеса, таких как устройство замеса под давлением или смеситель Бенбери, или устройство замеса непрерывного типа. Здесь используют экструдеры с одним или с двумя винтами, в качестве основного оборудования, за счет их исключительных свойств при обеспечении непрерывного производства. Их примеры включают в себя, например, экструдер с двумя винтами типа KTK (производство Kobe Steel, Ltd.), экструдер с двумя винтами типа TEM (Toshiba Machine Co., Ltd.), смеситель PCM (Ikegai Iron Works Co), экструдер с двумя винтами (производства KCK Co.), одновременное замешивающее устройство (производства Buss AG) и замешивающее устройство Kneadex (Nippon Coke & Engineering Co., Ltd.). Состав из полимерной смолы, полученный в результате замеса с плавлением может быть прокатан с использованием двойных роликов и т.п., и может быть охлажден водой и т.п., на этапе охлаждения.

Охлажденный продукт состава из полимерной смолы затем подвергают распылению для получения требуемого размера частиц, на этапе распыления. На этапе распыления выполняют грубое распыление, используя распылительное оборудование, такое как дробилка, молотковая мельница, перьевая мельница и т.п. После этого следует мелкое распыление, используя систему Kryptron System (производства Kawasaki Heavy Industries Ltd.), Super Rotor (Nisshin Engineering Inc.), Turbo Mill (производства Turbo Kogyou Co., Ltd.), или распылитель с воздушным эжектором.

После этого порошкообразный продукт сортируют, в соответствии с необходимостью, используя сортировочное просеивающее оборудование Elbow-Jet (производства Nittetsu Mining Co., Ltd.) на основе инерционной сортировки, Turboplex (производства Hosokawa Micron Corporation) на основе центробежной сортировки, сепаратор TSP (производства Hosokawa Micron Corporation) и Faculty (производства Hosokawa Micron Corporation) до получения требуемых частиц.

В соответствии с необходимостью, после распыления может следовать поверхностная обработка, такая как обработка для придания сферичности, используя Hybridization System (производства Nara Machinery Co., Ltd.), Mechanofusion System (производства Hosokawa Micron Corporation), Faculty (производства Hosokawa Micron Corporation) и Meteo Rainbow MR Type (производства Nippon Pneumatic Mfg. Co., Ltd).

В настоящем изобретении, предпочтительно, неорганические мелкие частицы распределяют по поверхности частиц перед обработкой мелких неорганических частиц, и в этом распределенном состоянии мелкие неорганические частицы закрепляют на поверхности частиц тонера, благодаря поверхностной обработке горячим воздухом. Способ распределения неорганических мелких частиц по поверхности частиц может включать в себя использование известного миксера, такого как миксер типа Henschel. Частицы, подвергаемые поверхностной обработке горячим воздухом, также называются ниже исходным материалом тонера.

В настоящем изобретении, предпочтительно, поверхностную обработку исходного материала тонера выполняют, используя устройство поверхностной обработки, такое, как показано на фиг. 1. Ниже представлено пояснение способа поверхностной обработки, в котором используется устройство поверхностной обработки, показанное на фиг. 1. При поверхностной обработке горячим воздухом исходный материал тонера выбрасывается струей из сопла подачи воздуха под высоким давлением, и исходный материал тонера в виде струи обрабатывают горячим воздухом, с тем, чтобы обработать, таким образом, поверхность исходного материала тонера. В частности, способ состоит в следующем. Исходный материал (114) тонера, подаваемый из порта (100) подачи тонера, ускоряют путем подачи воздуха, выбрасываемого в виде струи из сопла (115) подачи воздуха под высоким давлением, и исходный материал (114) тонера пролетает в направлении элемента (102) выброса струи воздушного потока, который расположен ниже. Рассеивающий воздух подают в виде струи из элемента (102) выброса струи воздушного потока, и исходный материал тонера рассеивается в направлении наружу этим рассеивающим воздухом. Состоянием рассеивания исходного материала тонера в это время можно управлять путем регулировки скорости потока струи воздуха и скорости потока рассеивающегося воздуха.

Для предотвращения склеивания из-за расплава исходного материала тонера предусмотрена охлаждающая рубашка (106) на внешнем контуре порта (100) подачи тонера, на внешнем контуре устройства обработки поверхности и на внешнем контуре трубы (116) транспортирования. Предпочтительно, охлаждающую воду (предпочтительно, антифриз, такой как этиленгликоль) пропускают через охлаждающую рубашку. Исходный материал тонера, рассеиваемый рассеивающим воздухом, подвергают поверхностной обработке горячим воздухом, который подают через порт (101) подачи горячего воздуха. Предпочтительно, температура C (°C) горячего воздуха находится в диапазоне от 100°C до 450°C. Более предпочтительно, температура C (°C) горячего воздуха находится в диапазоне от 100°C до 400°C, в частности, от 150°C до 300°C.

Когда температура горячего воздуха находится в пределах упомянутого выше диапазона, становится возможным подавлять изменчивость поверхностной шероховатости на поверхности частиц тонера, и предотвращать склеивание из-за плавления и укрупнение частиц тонера в результате объединения частиц исходного материала тонера друг с другом. Становится также проще управлять отношением [P1/P2] тонера, так, чтобы оно находилось в пределах диапазона, предписанного в настоящем изобретении.

Частицы тонера, поверхность которых была обработана горячим воздухом, охлаждают затем холодным воздухом, подаваемым из порта (103) подачи холодного воздуха, который предусмотрен на верхнем внешнем контуре устройства. Здесь холодный воздух может быть подан через второй порт (104) подачи холодного воздуха, который предусмотрен на боковой поверхности основного корпуса устройства, с целью управления распределением температуры внутри устройства и управления состоянием поверхности тонера. Форма выходного отверстия второго порта (104) подачи холодного воздуха может, например, представлять собой форму прорези, форму жалюзи, форму перфорированной пластины или форму сетки. Направление, в котором подают холодный воздух, может представлять собой направление к центру устройства, или направление к боковой стороне устройства. Температура E (°C) холодного воздуха находится в диапазоне предпочтительно от -50°C до 10°C, более предпочтительно от -40°C до 8°C. Холодный воздух предпочтительно представляет собой обезвоженный холодный воздух. В частности, абсолютное содержание влаги холодного воздуха предпочтительно не больше, чем 5 г/м3, более предпочтительно не больше, чем 3 г/м3.

Когда температура E холодного воздуха находится в пределах температуры упомянутого выше диапазона, становится возможным исключить объединение частиц, предотвращая падение температуры внутри устройства. Поскольку абсолютное содержание влаги холодного воздуха находится в пределах описанного выше диапазона, обеспечивается возможность предотвращения падения скорости просачивания воска из-за повышения гидрофильности холодного воздуха, и позволяет легко управлять отношением [P1/P2] тонера, так, чтобы оно находилось в пределах диапазона, предписанного в настоящем изобретении.

Охлажденные частицы тонера всасываются вентилятором, пропускают через транспортную трубу (116), и восстанавливают в циклоне и т.п.

В соответствии с необходимостью, восстановленные частицы могут быть подвергнуты дополнительной модификации поверхности и обработке образования сферической формы, используя, например, Hybridization System (производства Nara Machinery Co., Ltd.), систему Mechanofusion (производства Hosokawa Micron Corporation). В этом случае может использоваться просеивающее устройство, например, сито, работающее от энергии ветра Hi-Bolter (производства Shin Tokyo Kikai K.K.), если необходимо.

Ниже представлено пояснение способов для измерения различных свойств тонера и исходных материалов.

<Расчет способа для P1 и P2>

Измерения спектра FT-IR в соответствии со способом ATR (ослабленная полная отражательная способность) выполняют, используя инфракрасный спектрометр с преобразованием Фурье (Spectrum One произодства Perkin Elmer), оборудованного измерительным приспособлением Universal ATR (приспособление для отбора образцов Universal ATR). Конкретная процедура измерений и способ расчета P1 и P2 могут быть следующими.

Угол падения инфракрасного света (λ=5 мкм) устанавливают равным 45°. В качестве кристалла ATR используются кристалл ATR Ge (коэффициент преломления = 4,0) и кристалл KRS5 ATR (коэффициент преломления = 2,4). Другие условия представляют собой следующие.

Расстояние

Начало: 4000 см-1

Конец: 600 см-1 (кристалл ATR Ge), 400 см-1 (кристалл KRS5 ATR)

Длительность

Количество сканирований: 16

Разрешение: 4,00 см-1

Улучшены: с коррекцией CO2/H2O

[Способ расчета P1]

(1) Кристалл ATR (коэффициент преломления = 4,0) из Ge

устанавливают в устройство.

(2) Тип сканирования устанавливают, как фоновый, единицы устанавливают, как EGY, и измеряют фон.

(3) Тип сканирования устанавливают, как Sample, и единицы устанавливают в A.

(4) Выполняют точные измерения 0,01 г тонера на кристалл ATR.

(5) Образец сжимают рычагом давления (Динамометр установлен в 90).

(6) Измеряют образец.

(7) Полученный спектр FT-IR подвергают коррекции основной линии, используя автоматическую коррекцию.

(8) Рассчитывают максимальное значение интенсивности пика поглощения в диапазоне от 2843 см-1 до 2853 см-1. (Pa1)

(9) Рассчитывают среднее значение интенсивности поглощения при 3050 см-1 и 2600 см-1. (Pa2)

(10) Pa1-Pa2=Pa. Упомянутый выше Pa определяют, как интенсивность наивысшего пика поглощения в диапазоне от 2843 см-1 до 2853 см-1

(11) Рассчитывают максимальное значение интенсивности пика поглощения в диапазоне от 1713 см-1 до 1723 см-1. (Pb1)

(12) Рассчитывают среднее значение интенсивности поглощения при 1763 см-1 и 1630 см-1. (Pb2)

(13) Pb1-Pb2=Pb. Упомянутое выше значение Pb определяют, как интенсивность наивысшего пика поглощения в диапазоне от 1713 см-1 до 1723 см-1.

(14) Pa/Pb = P1.

[Способ расчета P2]

(1) Кристалл ATR (коэффициент преломления = 2,4) KRS5 устанавливают в устройство.

(2) Прецизионно измеряют 0,01 г тонера на кристалл ATR.

(3) Образец сжимают с помощью рычага давления (Динамометр установлен в 90).

(4) Измеряют образец.

(5) Полученный спектр FT-IR подвергают коррекции основной линии с использованием автоматической коррекции.

(6) Рассчитывают максимальное значение интенсивности пика поглощения в диапазоне от 2843 см-1 до 2853 см-1. (Pc1)

(7) Рассчитывают среднее значение интенсивности поглощения при 3050 см-1 и 2600 см-1. (Pc2)

(8) Pc1-Pc2=Pc. Упомянутое выше значение Pc определяют как интенсивность наибольшего пика поглощения в диапазоне от 2843 см-1 до 2853 см-1.

(9) Рассчитывают максимальное значение интенсивности пика поглощения в диапазоне от 1713 см-1 до 1723 см-1. (Pd1)

(10) Рассчитывают среднее значение интенсивности поглощения при 1763 см-1 и 1630 см-1. (Pd2)

(11) Pd1-Pd2=Pd. Упомянутое выше значение Pd определяют, как интенсивность наивысшего пика поглощения в диапазоне от 1713 см-1 до 1723 см-1.

(12) Pc/Pd=P2.

[Способ расчета P1/P2]

Здесь P1/P2 рассчитывают, используя P1 и P2, определенные, как описано выше.

<Способ измерения средней округлости тонера и числового % мелких частиц>

Среднюю округлость тонера и числовой % мелких частиц в тонере измеряют, используя анализатор изображения частиц потокового типа "FPIA-3000" (производства Sysmex Corporation) при условиях измерения и анализа, как во время калибровки.

Принцип измерения анализатора изображения частиц потокового типа "FPIA-3000" (производства Sysmex Corporation) подразумевает съемку статических изображений протекающих частиц и анализ изображений. Образец, добавленный в камере образца, переносят в ячейку потока с плоской оболочкой, используя шприц для всасывания образца.

Образец, подаваемый в поток с плоской оболочкой, формирует плоский поток, будучи зажатым между жидкостями оболочки. Образец, проходящий через ячейку потока с плоской оболочкой, облучают стробоскопическим светом через интервал 1/60-ая секунды. Таким образом, изображения протекающих частиц могут быть сняты, как статические изображения. Частицы снимают в сфокусированном состоянии, поскольку поток является плоским. Изображение частиц снимают с помощью камеры CCD, и снятое изображение подвергают обработке изображения с разрешением обработки изображения 512×512 пикселей (0,37×0,37 мкм на пиксель). Изображение внешнего контура каждого изображения частицы выделяют, и измеряют проецируемую площадь S, периметр L и т.д., для каждого изображения частицы.

Диаметр эквивалентного круга и округлость получают, используя упомянутую выше площадь S и периметр L. Диаметр эквивалентного круга определяют, как диаметр круга, имеющего такую же площадь, что и проецируемая площадь изображения частицы; и округлость C определяют, как значение, получаемое путем деления периметра круга, полученного на основе диаметра эквивалентного круга, на периметр изображения проекции частицы. Округлость рассчитывают на основе следующего уравнения

Округлость C = 2×(n×S)1/2/L.

Округлость изображения идеально круглой частицы составляет 1,000. Чем выше степень нерегулярности внешнего контура изображения частицы, тем меньше значение округлости частицы в изображении. После расчета округлости каждой частицы среднее значение округлости получают путем деления диапазона округлости от 0,200 до 1,000 на 800 отрезков и путем расчета среднего арифметического значения полученных значений округлости.

Конкретный способ измерения состоит в следующем. Вначале, приблизительно 20 мл деминерализованной воды, из которой были заранее удалены загрязнители и т.п., загружают в контейнер из стекла. Затем приблизительно 0,2 мл разбавленного раствора, приготовленного путем разбавления "Contaminon N" (10% масс. водного раствора нейтрального моющего средства, для промывки точных инструментов, содержащего неионное поверхностно-активное вещество, анионное поверхностно-активное вещество, и органический построитель, и имеющего pH 7, производства Wako Pure Chemical Industries, Ltd.) с приблизительно тройным количеством от его массы деминерализованной воды, добавляют, как диспергатор, в контейнер. Кроме того, приблизительно 0,02 г отмеренного образца добавляют в контейнер, и смесь подвергают обработке дисперсии, используя ультразвуковой диспергирующий модуль в течение 2 минут, для получения дисперсии для измерений. Дисперсию, соответственно, охлаждают до температуры в диапазоне от 10°C до 40°C. Настольный модуль ультразвуковой очистки и диспергирования, имеющий частоту колебаний 50 кГц, и электрический выход 150 Вт (такой как "VS 150" (производства Velvo-Clear)), используют в качестве модуля ультразвукового диспергирования. Заданное количество деминерализованной воды загружают в резервуар для воды, и приблизительно 2 мл Contaminon N добавляют в этот резервуар для воды.

Анализатор изображения частиц потокового типа, оборудованный стандартными линзами объектива (10×), используют при измерениях, и оболочку для частиц "PSE-900A" (производства Sysmex Corporation) используют в качестве жидкости оболочки. Дисперсию, приготовленную в соответствии с описанной выше процедурой, подают в анализатор изображения частиц потокового типа, и размеры частиц для частиц тонера 3000 измеряют в соответствии с общим режимом подсчета в режиме измерения HPF. Путем установки порогового значения бинаризации во время анализа частиц на уровне 85% и указания диаметра анализируемой частицы, могут быть рассчитаны числовой % и средняя округлость частиц в этом диапазоне. Пропорцию частиц (малых частиц), имеющих диаметр эквивалентного круга в диапазоне от 0,50 мкм до менее чем 1,98 мкм, рассчитывают, как количественную пропорцию (%) частиц в диапазоне от 0,50 мкм до меньше чем 1,98 мкм в отношении всех частиц, имеющих диаметр эквивалентного круга в диапазоне от 0,50 мкм до менее чем 39,69 мкм, используя диапазон от 0,50 мкм до меньше, чем 1,98 мкм, в качестве диапазона размеров частиц для анализа диаметра эквивалентного круга. Среднюю округлость тонера получают для диаметра эквивалентного круга в диапазоне от 1,98 мкм до меньше, чем 39,69 мкм.

Перед началом измерений выполняют автоматическое фокусирование, используя стандартные латексные частицы (полученные путем растворения, например, суспензии 5200A из микросфер латекса "RESEARCH AND TEST PARTICLES" производства Duke Scientific в деионизированной воде). После этого, предпочтительно выполняют регулировку фокусирования через каждые два часа после начала измерений.

В примерах настоящей заявки используется анализатор изображения частиц потокового типа, калиброванный Sysmex Corporation, и которому присвоен сертификат калибровки, выданный Sysmex Corporation. Измерение выполняют в условиях измерения и анализа, идентичных применявшимся во время предоставления сертификата калибровки, за исключением того, что здесь размеры частиц, предназначенные для анализа, ограничены соответствующим диаметром эквивалентного круга в диапазоне от 0,50 мкм до меньше, чем 1,98 мкм или от 1,98 мкм до меньше, чем 39,69 мкм.

<Способ измерения пикового молекулярного веса (Mp), среднечисленного молекулярного веса (Mn), и средневзвешенного молекулярного веса (Mw) для полимерной смолы>

Пиковый молекулярный вес (Mp), среднечисленный молекулярный вес (Mn) и средневзвешенный молекулярный вес (Mw) измеряют следующим образом, используя хроматографию с проникновением геля (GPC).

Вначале, образец (полимерную смолу) растворяют в тетрагидрофуране (THF) в течение более чем 24 часов при комнатной температуре. Полученный раствор фильтруют, используя мембранный фильтр, устойчивый к растворителю "Maeshori (Pretreatment) Disk" (производства Tosoh Corporation), имеющий размер пор 0,2 мкм, для получения раствора образца. Раствор образца регулируют так, чтобы получить концентрацию THF растворимого компонента приблизительно 0,8% масс. Раствор образца измеряют в следующих условиях.

Устройство: HLC 8120 GPC (детектор: RI) (производства Tosoh Corporation)

Столбец: семиэтапный Shodex KF-801, 802, 803, 804, 805, 806 и 807 (производства Showa Denko K. K.)

Элюент: тетрагидрофуран (THF)

Скорость потока: 1,0 мл/минуту

Температура в печи: 40,0°C

Объем впрыска образца: 0,10 мл

Для расчета молекулярного веса образца используют кривую калибровки молекулярного веса, полученную с использованием стандартной полистирольной смолы (например, наименование продукта: "стандартный полистирол TSK F-850, F-450, F-288, F-128, F-80, F-40, F-20, F-10, F-4, F-2, F-1, A-5000, A-2500, A-1000, A-500", Tosoh Corporation).

<Способ измерения точки размягчения полимерной смолы>

Точку размягчения полимерной смолы измеряют с помощью экструдирующего реометра капиллярности с постоянной нагрузкой, "Устройство оценки характеристики потока Flow Tester CFT-500D" (производства Shimadzu Corporation), в соответствии со справочным руководством, в составе устройства. В таком устройстве температуру образца измерений, который заполняет цилиндр, повышают до плавления измеряемого образца, в то время как постоянную нагрузку прикладывают с помощью поршня сверху измеряемого образца. Расплавленный измеряемый образец экструдируют через матрицу, расположенную в нижней части цилиндра, и получают кривую потока, которая обозначает взаимосвязь между температурой и степенью опускания поршня.

В настоящей заявке точка размягчения представляет собой "температуру плавления на основе 1/2" в техническом руководстве, в которое включено "устройство оценки характеристики потока Flow Tester CFT-500D". "Температуру плавления на основе 1/2" рассчитывают следующим образом. Получают половину разности (отмечена, как X) между степенью опускания поршня в момент времени, в который прекращается выходной поток, Smax, и степенью опускания поршня в момент времени, в который начинается выходной поток, Smin (то есть, X=(Smax-Smin)/2). Температура в кривой потока в то время, когда степень опускания поршня составляет X на кривой потока, представляет собой температуру плавления на основе 1/2.

Используемый измерительный образец формируют, как твердый цилиндр, диаметром приблизительно 8 мм, получаемый в результате формования под давлением приблизительно 1,0 г полимерной смолы, используя компрессор для формования таблеток (например, NT-100H производства NPA SYSTEM Co., Ltd.), в среде 25°C, с давлением приблизительно 10 MPa, в течение приблизительно 60 секунд.

Условия измерения CFT-500D были следующими:

Режим тестирования: способ повышения температуры

Начальная температура: 50°C

Насыщенная температура: 200°C

Интервал измерений: 1,0°C

Скорость повышения температуры: 4,0°C/мин

Площадь сечения поршня: 1,000 см2

Тестовая нагрузка (нагрузка на поршень): 10,0 кгс (0,9807 МПа)

Время предварительного разогрева: 300 секунд

Диаметр отверстия матрицы: 1,0 мм

Длина матрицы: 1,0 мм

<Измерение наивысшего эндотермического пика воска>

Температуру пика наивысшего эндотермического пика воска измеряют, используя дифференциальный сканирующий калориметр "Q1000" (производства TA Instruments Japan Ltd.), в соответствии с ASTM D3418-82. Температуру модуля детектирования устройства корректируют на основе точки плавления индия и цинка, и количество тепла корректируют на основе тепла плавления индия.

В частности, приблизительно 10 мг воска точно взвешивают и помещают на алюминиевый лоток, и выполняют измерение со скоростью повышения температуры 10°C/мин в пределах диапазона измерений температуры от 30°C до 200°C, используя алюминиевый лоток на воздухе, в качестве эталона. Во время измерений температуру повышают один раз до 200°C, и затем понижают до 30°C, и снова повышают. Температуру, которая обозначает наибольший эндотермический пик в диапазоне температур от 30°C до 200°C кривой DSC в этом втором процессе повышения температуры, отбирают, как температуру пика наибольшего эндотермического пика (точка плавления) воска.

<Измерение удельной площади поверхности BET неорганических мелких частиц>

Удельную площадь поверхности BET неорганических мелких частиц измеряют в соответствии с JIS Z8830 (2001).

Конкретный способ измерений состоит в следующем.

Используемое измерительное устройство представляет собой "автоматический инструмент измерения удельной площади поверхности/распределения пор TriStar 3000" (производства Shimadzu Corporation), схема измерения которого представляет собой способ адсорбции газа в соответствии со способом постоянного объема. Установку условий измерения и анализ измерительных данных выполняют, используя программное обеспечение "TriStar 3000 Version 4.00", включенное с инструмент. Вакуумный насос, трубка подачи газообразного азота и трубка подачи газообразного гелия также подключены к инструменту. Газообразный азот используют, как газ адсорбции, и значения, рассчитанные способом с множеством точек BET, отбирают, как удельную площадь поверхности BET неорганических мелких частиц.

Удельную площадь поверхности BET рассчитывают следующим образом.

Вначале выполняют поглощение мелкими неорганическими частицами газообразного азота, и при этом измеряют равновесное давление P (Pa) в ячейке с образцом и величину поглощения азота Va (мол×г-1) в это время. Затем получают изотерму адсорбции, в которой на оси абсцисс представлено относительное давление Pr, как значение, полученное путем деления равновесного давления P (Pa) в ячейке образца на насыщенное давление Po паров (Pa) для азота, и по оси ординат представлена адсорбция Va (моль×г-1) азота. Затем определяют величину Vm (моль×г-1) адсорбции мономолекулярного слоя, в качестве величины адсорбции, необходимой для формирования мономолекулярного слоя на поверхности неорганических мелких частиц, используя представленное ниже уравнение BET.

Pr/Va(1-Pr)=1/(Vm×C)+(C-1)×Pr/(Vm×C)

(где параметр BET, обозначенный буквой C, представляет собой переменную, которая изменяется в зависимости от вида угла измерения, вида поглощающего газа и температуры адсорбции).

Уравнение BET может быть интерпретировано, как прямая линия, имеющая наклон, равный (C-1)/(Vm×C) и точку пересечения 1/(Vm×C), где по оси X представлен Pr, и по оси Y представлен Pr/Va(1-Pr) (прямая линия называется здесь "графиком BET").

Наклон прямой линии = (C-1)/(Vm×C)

Точка пересечения прямой линии = 1/(Vm×C)

Фактически измеренные значения для Pr и фактически измеренные значения для Pr/Va (1-Pr) изображены на графике, и прямую линию вычерчивают с помощью способа наименьших квадратов. Это позволяет рассчитать наклон прямой линии и значения точек пересечения. Здесь, Vm и C могут быть рассчитаны, путем решения описанной выше системы уравнений для наклона и точки пересечения, используя упомянутые выше значения.

Далее, удельную площадь поверхности BET S (м2/г) неорганических мелких частиц рассчитывают по рассчитанному значению Vm и площади поперечного сечения, занимаемой молекулой азота (0,162 нм2), на основе следующего уравнения S=Vm×N×O,162×10-18 (где N представляет число Авогадро (моль-1)).

Измерения с использованием устройств выполняют в соответствии с "Руководством V4.0 TriStar3000", которое приложено к устройству, в соответствии со следующей процедурой.

Вес тары специальной ячейки для образца, выполненной из стекла (имеющей диаметр хвостовика 3/8 дюйма и объем приблизительно 5 мл), которая была тщательно вымыта и высушена, точно определили. Затем приблизительно 0,1 г неорганических мелких частиц загрузили в ячейку образца, используя воронку.

Ячейку образца, содержащую неорганические мелкие частицы, установили в "устройстве предварительной обработки VacuPrep 061 (производства Shimadzu Corporation)", с которым соединили вакуумный насос и трубку с газообразным азотом, после чего продолжали дегазацию в вакууме при 23°C в течение приблизительно 10 часов. Дегазацию в вакууме выполняли постепенно, в то время как клапан регулировали таким образом, чтобы неорганические мелкие частицы не всасывались вакуумным насосом. Давление в ячейке постепенно падало в ходе дегазации, достигая в конечном итоге приблизительно 0,4 Па (приблизительно 3 мТорр). После окончания вакуумной дегазации газообразный азот постепенно впрыскивали для возврата давления в ячейке образца до атмосферного давления, и затем ячейку образца вынули из устройства предварительной обработки. Ячейку образца тщательно взвесили и точно массу неорганических мелких частиц рассчитали на основе разности между весом тары и массой. Ячейку образца закрывали резиновой пробкой во время взвешивания таким образом, чтобы предотвратить загрязнение неорганических мелких частиц в ячейке образца, например, влагой из воздуха.

Затем специализированную "изотермическую рубашку" прикрепили к участку стержня ячейки для образца, содержащей неорганические мелкие частицы. Специализированный стержень наполнителя вставили в ячейку образца, и ячейку образца установили в порт анализа устройства. Изотермическая рубашка представляла собой трубчатый элемент, имеющий внутреннюю поверхность из пористого материала, и внешнюю поверхность из непроницаемого материала, такого, как изотермическая рубашка, позволяющая всасывать жидкий азот до определенного уровня под действием капиллярности.

Свободное пространство ячейки образца, включающее в себя фиксирующее приспособление, затем измерили. Объем ячейки для образца измеряли, используя газообразный гелий при 23°C. Объем ячейки образца затем измеряли, используя также газообразный гелий, после охлаждения ячейки образца в жидком азоте. Свободное пространство рассчитывали затем на основе разности между предыдущими объемами. Давление (Pa) насыщенных паров азота измеряли автоматически, отдельно, используя трубку Po, которая встроена в устройство.

Затем внутреннюю часть ячейки образца после дегазации вакуумом, и ячейку образца охлаждали в жидком азоте, в то время как продолжали дегазацию в вакууме. После этого подавали газообразный азот в ячейку образца последовательно так, чтобы молекулы азота поглощались неорганическими мелкими частицами. Здесь изотерма адсорбции может быть получена путем измерения равновесного давления P (Pa) в произвольный момент времени. Изотерму адсорбции, поэтому, преобразовывали в график BET. Точки относительного давления Pr, при котором данные собирают, устанавливали, как общую сумму из шести точек, а именно, 0,05, 0,10, 0,15, 0,20, 0,25 и 0,30. Вычертили прямую линию для полученных измеренных данных, используя способ наименьших квадратов, и рассчитали Vm по наклону и точке пересечения этой прямой линии. Удельную площадь поверхности BET неорганических мелких частиц рассчитали, используя значение Vm, как описано выше.

<Способ для измерения средневзвешенного размера частиц (D4) для частиц тонера>

Средневзвешенный размер (D4) частиц для частиц тонера измеряли, используя прецизионное устройство измерения распределения гранулярности, которое основано на способе электрического сопротивления пор и в котором предусмотрена апертурная трубка диаметром 100 мкм "Coulter Counter Multisizer 3" (зарегистрированный товарный знак, компании Beckman Coulter, Inc.), в качестве измерительного устройства. Установку условий измерения и анализа данных измерения выполняли, используя специализированное программное обеспечение "Beckman Coulter Multisizer 3 Version 3.51" (производства Beckman Coulter, Inc.), включенного в состав устройства. Измерение выполняли с установкой количества эффективных каналов измерения, равного 25000. Данные измерения анализировали и подвергали расчетам.

Электролитический водный раствор приготовленный путем растворения химически чистого хлористого натрия в деминерализованной воде до концентрации приблизительно 1% масс., например, "ISOTON II" (компании Beckman Coulter, Inc.) можно использовать при измерениях.

Упомянутое выше специализированное программное обеспечение установлено, как описано ниже, перед измерением и анализом.

На экране "Изменение стандартного способа измерения (SOM)" специализированного программного обеспечения, общее число подсчета в контрольном режиме устанавливают равным 50000 частиц, количество измерений устанавливают равным 1, и значение, получаемое используя "стандартные частицы 10,0 мкм" (Beckman Coulter, Inc.) устанавливали, как значение Kd. Пороговое значение и уровень шумов автоматически устанавливали путем нажатия на кнопку "измерения уровня порога/шумов". Ток установили на значении 1600 мкА, коэффициент усиления установили, как 2, раствор электролита установили, как ISOTON II, и отметили проверочное окно для "доверху заполненная апертурная трубка, после измерения".

В окне "Установка экрана для преобразования из импульса в размер частиц" специализированного программного обеспечения, установили интервал лотка на логарифмический размер частиц, количество лотков по размеру частиц установили равным 256, и диапазон размера частиц установили в диапазоне 2-60 мкм.

Использовали конкретный способ измерений, как описано ниже:

(1) Приблизительно 200 мл электролитического водного раствора загрузили в стакан с круглым дном емкостью 250 мл, изготовленный из стекла, предназначенный для Multisizer 3. Стакан установили на стенд для образца, и электролитический раствор в стакане перемешивали палочкой для перемешивания со скоростью 24 оборота/секунду в направлении против часовой стрелки. Затем грязь и пузырьки в апертурной трубке удаляли, используя "функцию" промывки апертуры специализированного программного обеспечения.

(2) Приблизительно 30 мл электролитического водного раствора залили в стакан с плоским дном объемом 100 мл, изготовленный из стекла. Затем приблизительно 0,3 мл разведенного раствора, приготовленного в результате разбавления "Contaminon N" (водный раствор 10% масс. нейтрального моющего средства, для промывки точных инструментов, содержащего неионное поверхностно-активное вещество, анионное поверхностно-активное вещество и органический построитель, и имеющий pH 7, производства Wako Pure Chemical Industries, Ltd.) в три раза превышающие его массу количестве деминерализованной воды, добавляли, как диспергирующий агент, в стакан.

(3) Заданное количество деминерализованной воды залили в резервуар для воды ультразвукового модуля диспергирования "Ultrasonic Dispersion System Tetra 150" (производства Nikkaki Bios Co., Ltd.), в который встроены два генератора с частотой колебаний 50 кГц, которые работают вне фазы и отличаются по фазе на 180° относительно друг друга, и имеющих электрический выход 120 Вт. Приблизительно 2 мл Contaminon N затем добавили в резервуар с водой.

(4) Стакан (2) установили в отверстии фиксации для стакана модуля ультразвукового диспергирования, и включили модуль ультразвукового диспергирования. Затем положение по высоте стакана регулировали таким образом, чтобы резонансное состояние уровня жидкого электролитического водного раствора в стакане было максимальным.

(5) Приблизительно 10 мг тонера постепенно добавили к и распределили в электролитическом водном растворе в стакане (4), в состоянии, в котором электролитический водный раствор облучали ультразвуком. Обработку ультразвукового распределения продолжали дополнительно в течение 60 секунд. Температуру воды в резервуаре для воды, соответственно, регулировали так, чтобы она находилась в диапазоне от 10°C до 40°C после ультразвуковой дисперсии.

(6) электролитический водный раствор в (5), в котором распределили тонер, выпускали каплями, используя пипетку, в стакан (1) с круглым дном, помещенный на стенд для образца, и концентрацию тонера, предназначенного для измерения, регулировали до приблизительно 5%. Измерение выполняли до тех пор, пока не измерили 50000 частиц.

(7) Данные измерения анализировали, используя специализированное программное обеспечение, включенное в устройство для расчета средневзвешенного размера (D4) частиц. Здесь средневзвешенный размер (D4) частиц представлял собой "средний диаметр" по статистике анализа экрана/объема (среднее арифметическое) специализированного программного обеспечения, после установки graph/vol%.

[Примеры]

Конкретные примеры настоящего изобретения поясняются ниже. В смесях, представленных ниже, "части" и "%" обозначают части и % масс., если другое не указано.

<Пример 1 производства связующей полимерной смолы>

Здесь 76,9 частей масс. (0,167 моля) полиоксипропилена (2.2)-2,2 бис(4-гидроксифенил)пропана, 24,1 частей по массе (0,145 моля) терефталевой кислоты и 0,5 частей по массе тетрабутоксида титана загрузили в колбу 4-L c четырьмя горлышками, изготовленную из стекла. Колба была оборудована термометром, палочкой для перемешивания, конденсатором и трубкой подачи азота, и была помещена в колбонагреватель. Затем воздух в колбе заменили газообразным азотом, и затем температуру внутри колбы постепенно повышали при перемешивании. Реакцию оставили продолжаться в течение 4 часов при постоянном перемешивании при 200°C (первый этап реакции). После этого, 2,0 части по массе (0,010 молей) тримеллитового ангидрида добавили, и реакцию оставили для протекания в течение 1 часа при 180°C (второй этап реакции) для получения связующей полимерной смолы 1.

Кислотное число связующей полимерной смолы 1 составило 10 мг KOH/г, и гидроксильное значение составило 65 мг KOH/г. Молекулярные веса GPC представляли собой средневзвешенный молекулярный вес (Mw) 8000, среднечисленный молекулярный вес (Mn) 3500 и пиковый молекулярный вес (Mp) 5700. Точка размягчения составила 90°C.

<Пример 2 производства связующей полимерной смолы>