Область техники

[0001] Данное изобретение относится к тонеру, применяемому для проявления электростатического изображения в электрофотографии, электростатической записи или электростатической печати.

Предпосылки изобретения

[0002] Тонеры, применяемые, например, в электрофотографии, электростатической записи или электростатической печати, на стадии проявления временно осаждают на носителях изображения (например, носителях электростатического скрытого изображения), на которых были сформированы электростатические скрытые изображения. Затем, на стадии переноса, осажденные таким образом тонеры перемещают с носителей электростатического скрытого изображения на среду для переноса (например, бумагу для переноса). Затем перенесенные таким образом тонеры фиксируют на данной среде на стадии закрепления.

[0003] В то же время неперенесенные тонеры остаются в качестве остаточных тонеров на несущих скрытое изображение поверхностях. Поэтому есть необходимость в удалении остаточного тонера, чтобы он не нарушал последующее формирование электростатических скрытых изображений. Чтобы удалить остаточные тонеры, часто применяют очистку ракельным ножом, поскольку устройства для очистки ракельным ножом являются простыми и могут обеспечивать высокую степень очистки. Однако известно, что чем меньше диаметр частиц тонера и чем ближе форма частиц тонера к сферической, тем в большей степени затруднено удаление остаточных тонеров.

[0004] В последнее время были доведены до практического применения полимеризованные тонеры, полученные способом суспензионной полимеризации, или тонеры, полученные способом, называемым «способ растворения с суспендированием полимера», который сопровождается объемной усадкой (см., например, патентный документ 1). И хотя полученные вышеописанными способами тонеры являются превосходными в отношении обладания небольшим диаметром частиц тонера, тонеры имеют плохую способность к переносу вследствие широкого распределения частиц по размерам. Чтобы дополнительно улучшить эффективность переноса, имеется потребность в улучшении, а именно, сужении распределения частиц тонеров по размерам.

[0005] Полимеризованные тонеры в основном содержат сферические частицы тонера. Поэтому известен способ, в котором деформирующим агентам (например, неорганическим наполнителям и слоистым неорганическим минералам) обеспечивали возможность неравномерного распределения на поверхностях частиц тонера для того, чтобы сделать частицы тонера асферичными («деформировать» частицы тонера), в способе суспензионной полимеризации (см., например, патентные документы 2 и 3).

Однако неорганические наполнители и слоистые неорганические минералы трудно добавлять к частицам с небольшим диаметром в ходе формирования частиц, так что частицы вполне вероятно будут сферическими в случае меньшего диаметра частиц. Это обусловлено тем, что неорганические наполнители и слоистые неорганические минералы сами имеют определенные диаметры частиц. Вследствие этого результирующий тонер содержит частицы, имеющие широкое распределение по форме, с различными степенями деформации. В случае обеспечения расположения неорганических наполнителей и слоистых неорганических минералов внутри частиц тонера, частицы тонера до некоторой степени деформируются, что улучшает способность к очистке. Однако вымывание антиадгезионного агента или выплавление связующей смолы предотвращается, что приводит к ухудшению способности к низкотемпературному закреплению, устойчивости к горячему смещению и растекаемости.

Список ссылок

[0006] Патентные документы

Патентный документ 1: публикация нерассмотренной заявки на патент Японии № 07-152202

Патентный документ 2: публикация нерассмотренной заявки на патент Японии № 2005-049858

Патентный документ 3: публикация нерассмотренной заявки на патент Японии № 2008-233406

Сущность изобретения

Техническая проблема

[0007] Целью данного изобретения является предоставление тонера, обладающего высокими способностью к очистке, способностью к переносу и воспроизводимостью цвета.

Решение проблемы

[0008] Авторы данного изобретения провели обширные исследования и нашли, что вышеуказанные проблемы могут быть решены посредством изготовления тонера, имеющего определенный интервал формы.

[0009] Средства решения вышеуказанных проблем описаны в представленном ниже пункте (1).

(1) Тонер содержит по меньшей мере связующую смолу, красящее вещество и антиадгезионный агент. Средняя круглость частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра в количественном гранулометрическом составе тонера, составляет в пределах интервала 1,010 или более, но менее чем 1,020 от средней круглости частиц с диаметром 1,15 или более от наиболее вероятного диаметра.

Эффекты данного изобретения

[0010] В соответствии с данным изобретением может быть предоставлен тонер, обладающий высокой способностью к очистке, высокой способностью к переносу и высокой воспроизводимостью цвета.

Краткое описание чертежей

[0011] Фиг. 1 представляет собой схематический вид в разрезе, иллюстрирующий одно примерное средство выброса капель жидкости с резонансом в столбе жидкости;

Фиг. 2 – схематический вид, иллюстрирующий один примерный узел формирования капель жидкости с резонансом в столбе жидкости, и вид снизу со стороны выпускной поверхности Фиг. 1;

Фиг. 3A – схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=1;

Фиг. 3B – схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на обоих концах и N=2;

Фиг. 3C – схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом в столбе жидкости свободна на обоих концах и N=2;

Фиг. 3D – схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=3;

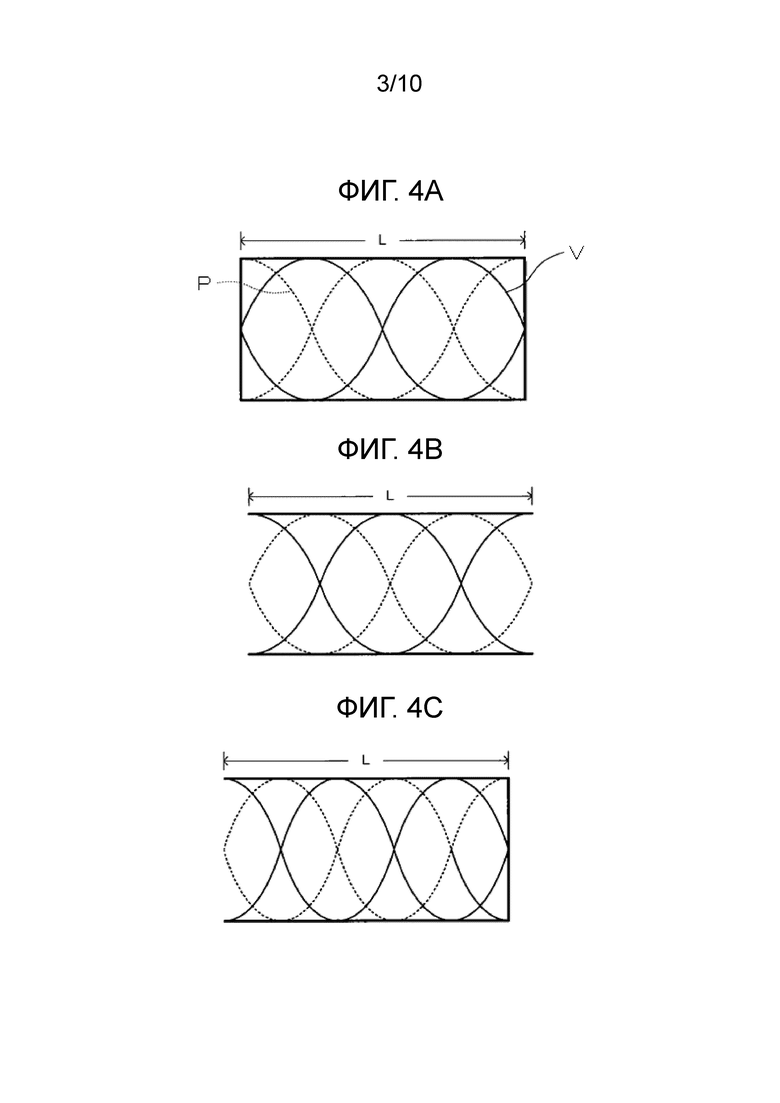

Фиг. 4A – схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на обоих концах и N=4;

Фиг. 4B – схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом в столбе жидкости свободна на обоих концах и N=4;

Фиг. 4C – схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=5;

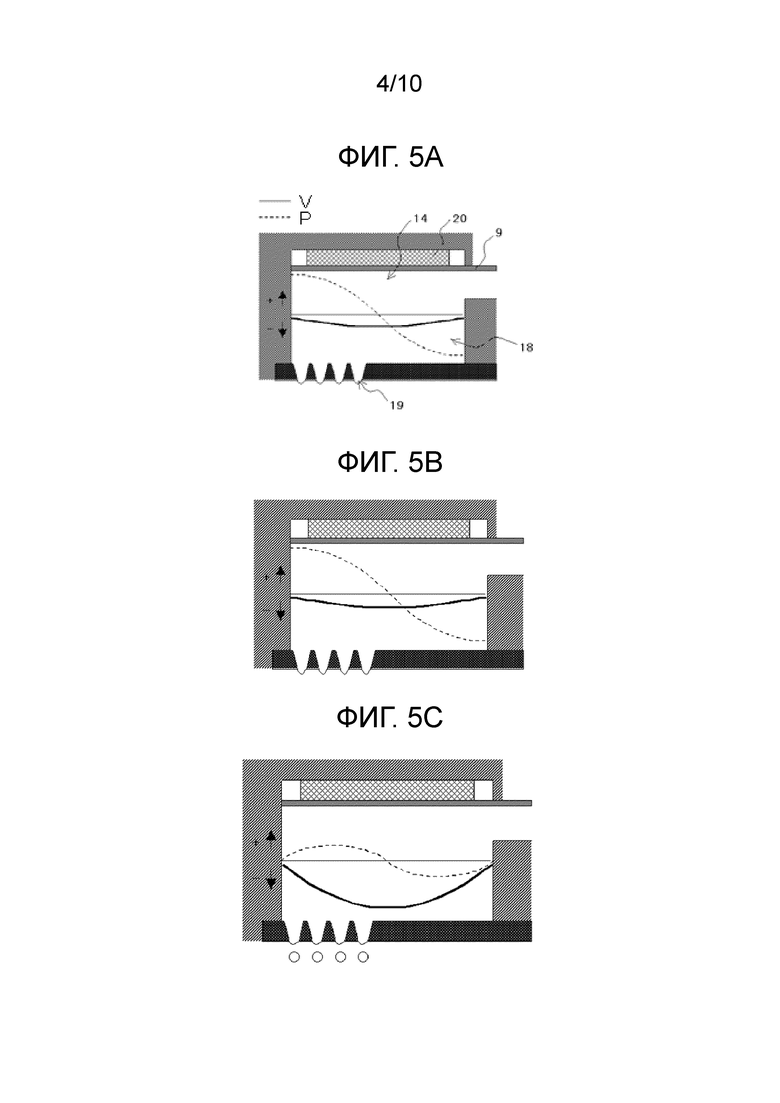

Фиг. 5A – схематический вид, иллюстрирующий явление резонанса в столбе жидкости, возникающее в жидкостной камере с резонансом в столбе жидкости в способе выброса капель жидкости с резонансом в столбе жидкости;

Фиг. 5B – схематический вид, иллюстрирующий явление резонанса в столбе жидкости, возникающее в жидкостной камере с резонансом в столбе жидкости в способе выброса капель жидкости с резонансом в столбе жидкости;

Фиг. 5C – схематический вид, иллюстрирующий явление резонанса в столбе жидкости, возникающее в жидкостной камере с резонансом в столбе жидкости в способе выброса капель жидкости с резонансом в столбе жидкости;

Фиг. 5D – схематический вид, иллюстрирующий явление резонанса в столбе жидкости, возникающее в жидкостной камере с резонансом в столбе жидкости в способе выброса капель жидкости с резонансом в столбе жидкости;

Фиг. 5E – схематический вид, иллюстрирующий явление резонанса в столбе жидкости, возникающее в жидкостной камере с резонансом в столбе жидкости в способе выброса капель жидкости с резонансом в столбе жидкости;

Фиг. 6 – схематический вид в разрезе, иллюстрирующий одно примерное устройство изготовления тонера, применяемое в способе изготовления тонера в соответствии с данным изобретением;

Фиг. 7 – схематический вид, иллюстрирующий другой примерный путь потока газа;

Фиг. 8 – диаграмма распределения частиц по диаметру тонера Примера 1;

Фиг. 9 – диаграмма распределения частиц по диаметру тонера Примера 3;

Фиг. 10 – диаграмма распределения частиц по диаметру тонера Примера 4;

Фиг. 11 – диаграмма распределения частиц по диаметру тонера Примера 5;

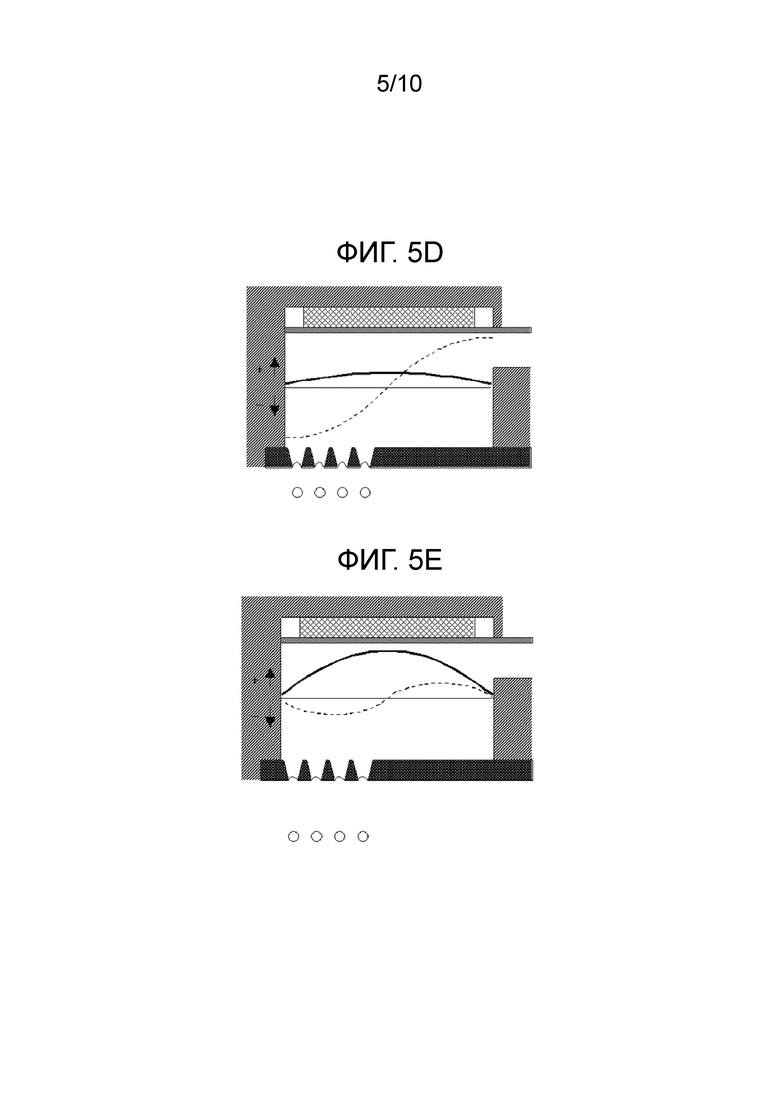

Фиг. 12 – диаграмма распределения частиц по диаметру тонера Сравнительного примера 1;

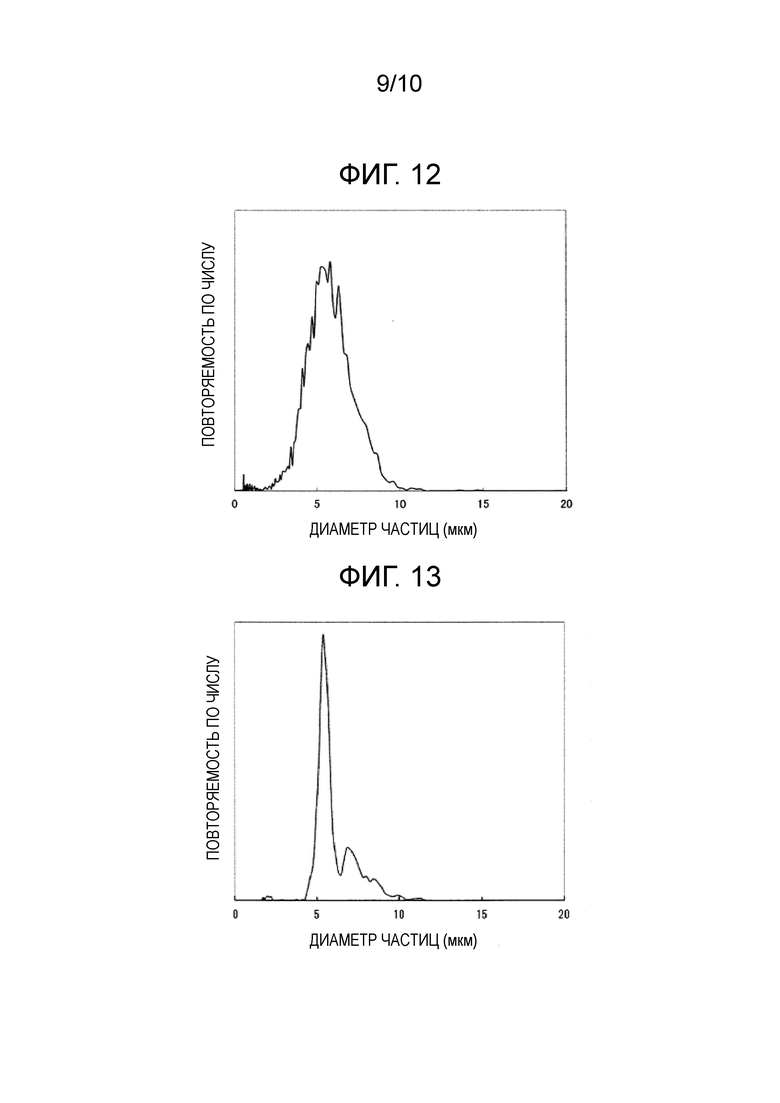

Фиг. 13 – диаграмма распределения частиц по диаметру тонера Сравнительного примера 2; и

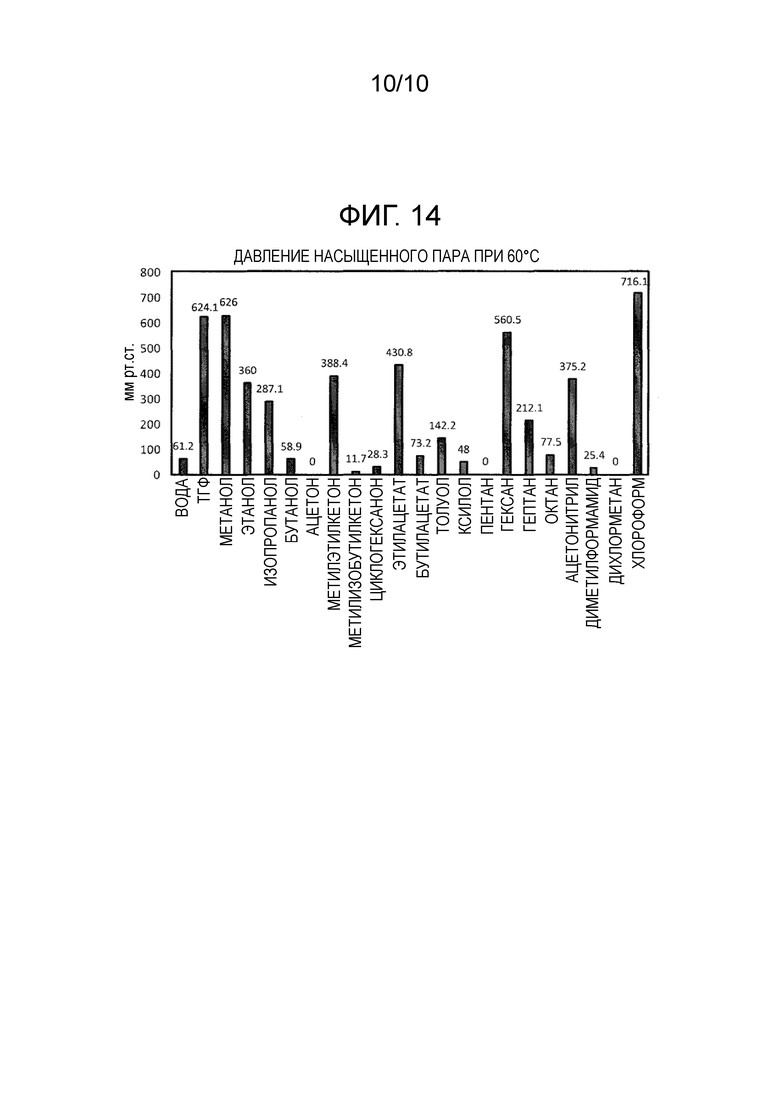

Фиг. 14 – диаграмма, представляющая давления насыщенного пара органических растворителей при 60°C.

Варианты осуществления изобретения

(Тонер)

[0012] Тонер в соответствии с данным изобретением содержит по меньшей мере связующую смолу, красящее вещество и антиадгезионный агент. Средняя круглость частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра в количественном гранулометрическом составе тонера составляет в пределах интервала 1,010 или более, но менее чем 1,020 от средней круглости частиц с диаметром 1,15 или более от наиболее вероятного диаметра. Когда это отношение между средними круглостями находится в интервале 1,010 или более, но менее чем 1,020, могут быть достигнуты и способность к очистке, и способность к переносу на высоких уровнях. Кроме того, в случае в случае цветного тонера улучшается эффективность переноса, что улучшает воспроизводимость цвета.

[0013] Более того, тонер в соответствии с данным изобретением предпочтительно имеет второй пиковый диаметр частиц в пределах интервала 1,21 или более, но менее чем 1,31 от наиболее вероятного диаметра в количественном гранулометрическом составе. Когда тонер не имеет второго пикового диаметра частиц, в особенности, когда величина (среднеобъемный диаметр частиц/среднечисленный диаметр частиц) близка к 1,00 (монодисперсное распределение), тонер является чрезвычайно плотно упакованным. Вследствие этого тонер более вероятным образом ухудшается по начальной сыпучести, или же более вероятным образом может иметь место неудачная очистка. Не является предпочтительным, чтобы тонер имел пиковый диаметр частиц, составляющий 1,31 или более от наиболее вероятного диаметра. Это обусловлено тем, что большое число входящих в состав тонера крупных частиц может ухудшать качество и степень детализации изображения.

[0014] Средняя круглость частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра составляет предпочтительно 0,965 или более, но менее чем 0,985. Когда средняя круглость составляет 0,985 или более, частицы являются сферическими. Вследствие этого более вероятна неудачная очистка. Когда средняя круглость составляет менее чем 0,965, частицы являются чрезмерно деформированными. Вследствие этого, более вероятен неудачный перенос в устройстве проявления вследствие ухудшения сыпучести.

[0015] Предпочтительно, чтобы средняя круглость частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра составляла 0,975 или более, но менее чем 0,985, в средняя круглость частиц с диаметром 1,15 или более от наиболее вероятного диаметра составляла 0,930 или более, но менее чем 0,960. Когда средняя круглость частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра составляет в пределах сравнительно высокого интервала, т.е. 0,975 или более, но менее чем 0,985, и средняя круглость частиц с диаметром 1,15 или более от наиболее вероятного диаметра составляет в пределах сравнительно низкого интервала, т.е. 0,930 или более, но менее чем 0,960, результирующий тонер обладает описанными ниже преимуществами. Тонер может иметь диаметр частиц 1,15 или более от наиболее вероятного диаметра, даже когда средняя круглость частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра является высокой. Одновременно способность к очистке может быть обеспечена вследствие наличия частиц, имеющих сравнительно низкую среднюю круглость. В результате можно подходящим образом влиять как на способность к переносу, так и на способность к очистке.

[0016] Распределение частиц по размерам Dv/Dn (среднеобъемный диаметр частиц (мкм)/среднечисленный диаметр частиц (мкм)) у частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра предпочтительно составляет 1,00≤Dv/Dn<1,02. Когда распределение частиц по размерам Dv/Dn≥1,02, способность к переносу может быть ухудшена.

[0017] Наиболее вероятный диаметр составляет предпочтительно 3,0 мкм или более, но 7,0 мкм или менее с точки зрения формирования изображений высокого разрешения, высокой четкости и высокого качества. Распределение частиц по размерам Dv/Dn тонера составляет предпочтительно 1,05≤Dv/Dn<1,15 с точки зрения сохранения стабильных изображений в течение длительного периода времени.

[0018] Тонер в соответствии с данным изобретением содержит по меньшей мере связующую смолу, красящее вещество и антиадгезионный агент и, при необходимости, дополнительно включает другие компоненты, такие как регулятор заряда.

<Связующая смола>

-Вид связующей смолы-

[0019] Связующая смола конкретно не ограничена и может быть подходящим образом выбрана из известных в данной области техники смол в зависимости от назначения. Например, когда тонер получают нижеописанным способом изготовления, композиция тонера должна быть растворена или диспергирована в органическом растворителе. Поэтому выбирают связующую смолу, растворимую в органическом растворителе. Примеры связующей смолы включают полимеры на основе виниловых мономеров, таких как стирольные мономеры, акриловые мономеры и метакриловые мономеры; сополимеры двух или более видов вышеуказанных мономеров; сложнополиэфирные смолы; полиоловые смолы; фенольные смолы; силиконовые смолы; полиуретановые смолы; полиамидные смолы; фурановые смолы; эпоксидные смолы; ксилольные смолы; терпеновые смолы; кумаронинденовые смолы; поликарбонатные смолы; и смолы на нефтяной основе. Они могут быть использованы по отдельности или в сочетании.

-Распределение молекулярной массы связующей смолы-

[0020] Распределение молекулярной массы связующей смолы, измеренное гель-проникающей хроматографией (ГПХ), предпочтительно имеет по меньшей мере один пик в интервале молекулярной массы от 3000 до 50000 с точки зрения способности к закреплению и устойчивости к смещению результирующего тонера. Более того, распределение молекулярной массы более предпочтительно имеет по меньшей мере один пик в интервале молекулярной массы от 5000 до 20000. Предпочтительны связующие смолы, у которых от 60% до 100% растворимого в тетрагидрофуране (ТГФ) вещества имеет молекулярную массу 100000 или менее.

-Кислотное число связующей смолы-

[0021] В данном изобретении связующая смола предпочтительно имеет кислотное число от 0,1 мгKOH/г до 50 мгKOH/г. Кислотное число связующей смолы может быть измерено в соответствии с JIS K-0070.

<Антиадгезионный агент>

-Вид антиадгезионного агента-

[0022] Антиадгезионный агент конкретно не ограничен и может быть подходящим образом выбран из известных в данной области техники антиадгезионных агентов в зависимости от назначения. Например, когда тонер получают нижеописанным способом изготовления, композиция тонера должна быть растворена или диспергирована в органическом растворителе. Поэтому выбирают антиадгезионный агент, растворимый в органическом растворителе. Примеры антиадгезионного агента включают воски на основе алифатических углеводородов, такие как низкомолекулярные полиэтилены, низкомолекулярные полипропилены, полиолефиновые воски, микрокристаллические воски, парафиновые воски и воски Sasol; воски на основе оксидов алифатических углеводородов, такие как воски на основе оксида полиэтилена; или блок-сополимеры восков; растительные воски, такие как канделильский воск, карнаубский воск, японский воск и восковая фракция масла жожоба; животные воски, такие как пчелиный воск, ланолин и спермацет; минеральные воски, такие как озокерит, церезин и петролатум; воски, в основном состоящие из сложных эфиров жирной кислоты, такие как воск на основе сложного эфира монтановой кислоты и гидрированное касторовое масло; и восстановленные карнаубские воски, в которых сложные эфиры жирных кислот частично или полностью восстановлены.

-Температура плавления антиадгезионного агента-

[0023] Температура плавления антиадгезионного агента конкретно не ограничена и может быть подходящим образом выбрана в зависимости от назначения. Температура плавления антиадгезионного агента составляет предпочтительно от 60°C до 140°C, более предпочтительно от 70°C до 120°C с точки зрения баланса между способностью к закреплению и устойчивостью к смещению. Когда температура плавления ниже 60°C, результирующий тонер может ухудшаться по устойчивости к слипанию. Когда температура плавления выше 140°C, результирующий тонер может менее вероятным образом проявлять устойчивость к смещению.

[0024] В данном изобретении за температуру плавления антиадгезионного агента принята температура вершины максимального пика среди эндотермических пиков антиадгезионного агента при измерении дифференциальной сканирующей калориметрией (ДСК). Устройством для измерения температуры плавления антиадгезионного агента или тонера методом ДСК предпочтительно является высокоточный дифференциальный сканирующий калориметр с внутренним нагревом и компенсацией входного сигнала. Температуру плавления измеряют в соответствии с ASTM D3418-82. Кривую ДСК, используемую в данном изобретении, получают измерением во время нагревания со скоростью нагрева 10°C/мин после снятия предыстории посредством подвергания одному циклу нагревания и охлаждения.

[0025] Количество включаемого в состав антиадгезионного агента предпочтительно составляет от 0,2 массовой части до 20 массовых частей, более предпочтительно от 4 массовых частей до 17 массовых частей, на 100 массовых частей связующей смолы.

<Красящее вещество>

[0026] Красящее вещество конкретно не ограничено и может быть подходящим образом выбрано из известных в данной области техники красящих веществ в зависимости от назначения. Количество включаемого в состав красящего вещества конкретно не ограничено и может быть подходящим образом выбрано в зависимости от назначения, однако оно предпочтительно составляет от 1 мас.% до 15 мас.%, более предпочтительно от 3 мас.% до 10 мас.% по отношению к количеству тонера.

[0027] Красящее вещество может быть использовано в виде маточной смеси, которая является смесью красящего вещества со смолой. Маточная смесь может быть получена смешиванием или замешиванием красящего вещества и смолы при приложении высокого сдвигового усилия. Связующая смола, перемешиваемая вместе с маточной смесью, конкретно не ограничена и может быть подходящим образом выбрана из известных в данной области техники смол в зависимости от назначения. Они могут быть использованы по отдельности или в сочетании. Количество применяемой маточной смеси конкретно не ограничено и может быть подходящим образом выбрано в зависимости от назначения, однако оно предпочтительно составляет от 0,1 массовой части до 20 массовых частей на 100 массовых частей связующей смолы.

[0028] Во время получения маточной смеси может быть применен диспергирующий агент для того, чтобы улучшить диспергируемость пигмента. Диспергирующий агент конкретно не ограничен и может быть подходящим образом выбран из известных в данной области техники диспергирующих агентов в зависимости от назначения. Диспергирующий агент предпочтительно является высокосовместимым со связующей смолой с точки зрения диспергируемости пигмента. Примеры коммерчески доступных продуктов диспергирующего агента включают «AJISPER PB821» и «AJISPER PB822» (оба доступны от компании Ajinomoto Fine-Techno Co., Inc.), «DISPERBYK-2001» (доступный от компании Byk-Chemie GmbH), «EFKA-4010» (доступный от компании EFKA Corporation) и «RSE-801T» (доступный от компании Sanyo Chemical Industries, Ltd.).

[0029] Количество добавляемого диспергирующего агента конкретно не ограничено и может быть подходящим образом выбрано в зависимости от назначения, однако оно предпочтительно составляет от 1 массовой части до 200 массовых частей, более предпочтительно от 5 массовых частей до 80 массовых частей, на 100 массовых частей красящего вещества. Когда его количество составляет менее 1 массовой части, может быть ухудшена диспергируемость. Когда его количество составляет более 200 массовых частей, может быть ухудшена поляризуемость.

<Другие компоненты>

[0030] Тонер в соответствии с данным изобретением может включать другие компоненты, такие как регулятор заряда.

<<Регулятор заряда>>

[0031] Регулятор заряда конкретно не ограничен и может быть подходящим образом выбран из известных в данной области техники регуляторов заряда в зависимости от назначения. Примеры регулятора заряда включают нигрозиновые красители, трифенилметановые красители, красители на основе хромсодержащего металлического комплекса, пигменты на основе хелата молибденовой кислоты, родаминовые красители, алкоксиамины, соли четвертичного аммония (включая модифицированные фтором соли четвертичного аммония), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, фторсодержащие активные агенты, соли металлов и салициловой кислоты, соли металлов и производных салициловой кислоты и регуляторы заряда на основе смол. Они могут быть использованы по отдельности или в сочетании.

[0032] К тонеру в соответствии с данным изобретением могут быть при необходимости добавлены другие добавки, такие как поверхностные добавки (например, улучшители сыпучести и улучшители способности к очистке).

<<Улучшитель сыпучести>>

[0033] К тонеру в соответствии с данным изобретением может быть добавлен улучшитель сыпучести. Улучшитель сыпучести улучшает сыпучесть тонера (облегчает течение тонера) при его добавлении на поверхность тонера. Улучшитель сыпучести конкретно не ограничен и может быть подходящим образом выбран в зависимости от назначения. Примеры улучшителя сыпучести включают частицы оксидов металлов, например, порошок кремнезема (например, влажного кремнезема и сухого кремнезема), порошок оксида титана и порошок оксида алюминия, и обработанный кремнезем, обработанный оксид титана и обработанный оксид алюминия, полученные подверганием порошка кремнезема, порошка оксида титана и порошка оксида алюминия поверхностной обработке, например, силановым связующим агентом, титановым связующим агентом или силиконовым маслом; и порошок фторсодержащей смолы, такой как порошок винилиденфторида и порошок политетрафторэтилена. Среди них предпочтительны порошок кремнезема, порошок оксида титана и порошок оксида алюминия, а более предпочтителен обработанный кремнезем, полученный подверганием порошка кремнезема, порошка оксида титана и порошка оксида алюминия поверхностной обработке, например, силановым связующим агентом или силиконовым маслом.

[0034] Диаметр частиц (средний диаметр первичных частиц) улучшителя сыпучести составляет предпочтительно от 0,001 мкм до 2 мкм, более предпочтительно от 0,002 мкм до 0,2 мкм.

[0035] Порошок кремнезема является порошком, полученным газофазным окислением соединения галогенида кремния, и его также называют сухим кремнеземом или тонкодисперсным кремнеземом. Примеры коммерчески доступных продуктов порошка кремнезема, полученного газофазным окислением соединения галогенида кремния, включают торговые наименования AEROSIL-130, AEROSIL-300, AEROSIL-380, AEROSIL-TT600, AEROSIL-MOX170, AEROSIL-MOX80 и AEROSIL-COK84 (доступные от компании Nippon Aerosil Co., Ltd.); торговые наименования CA-O-SIL-M-5, CA-O-SIL-MS-7, CA-O-SIL-MS-75, CA-O-SIL-HS-5 и CA-O-SIL-EH-5 (доступные от компании CABOT Corporation); торговые наименования WACKER HDK-N20 V15, WACKER HDK-N20E, WACKER HDK-T30 и WACKER HDK-T40 (доступные от компании WACKER-CHEMIE GmbH); торговое наименование D-CFineSilica (доступный от компании Dow Corning Corporation); и торговое наименование Fransol (доступный от компании Fransil Corporation).

[0036] Обработанный порошок кремнезема, полученный гидрофобизацией порошка кремнезема, изготовленного газофазным окислением соединения галогенида кремния, является более предпочтительным. Обработанный порошок кремнезема, который был обработан таким образом, чтобы предпочтительно иметь гидрофобность от 30% до 80% при измерении с помощью испытания титрованием метанолом, является особенно предпочтительным. Порошок кремнезема гидрофобизируют посредством физической или химической обработки, например, кремнийорганическим соединением, которое реагирует с порошком кремнезема или физически адсорбируется на порошке кремнезема. Предпочтительно используют способ, в котором порошок кремнезема, изготовленный газофазным окислением соединения галогенида кремния, обрабатывают кремнийорганическим соединением.

[0037] Примеры кремнийорганического соединения включают гидроксипропилтриметоксисилан, фенилтриметоксисилан, н-гексадецилтриметоксисилан, н-октадецилтриметоксисилан, винилметоксисилан, винилтриэтоксисилан, винилтриацетоксисилан, диметилвинилхлорсилан, дивинилхлорсилан, γ-метакрилоксипропилтриметоксисилан, гексаметилдисилан, триметилсилан, триметилхлорсилан, диметилдихлорсилан, метилтрихлорсилан, аллилдиметилхлорсилан, аллилфенилдихлорсилан, бензилдиметилхлорсилан, бромметилдиметилхлорсилан, α-хлорэтилтрихлорсилан, β-хлорэтилтрихлорсилан, хлорметилдиметилхлорсилан, триорганосилилмеркаптан, триметилсилилмеркаптан, триорганосилилакрилат, винилдиметилацетоксисилан, диметилэтоксисилан, триметилэтоксисилан, триметилметоксисилан, метилтриэтоксисилан, изобутилтриметоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, гексаметилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дифенилтетраметилдисилоксан; и диметилполисилоксан, включающий от 2 до 12 силоксановых звеньев на молекулу и включающий от 0 до 1 гидроксильной группы, связанной с Si на каждом концевом силоксановом звене. Другие примеры включают силиконовые масла, такие как диметилсиликоновое масло. Они могут быть использованы по отдельности или в сочетании.

[0038] Среднечисленный диаметр частиц улучшителя сыпучести составляет предпочтительно от 5 нм до 100 нм, более предпочтительно от 5 нм до 50 нм. Удельная поверхность улучшителя сыпучести составляет предпочтительно 30 м2/г или более, более предпочтительно от 60 м2/г до 400 м2/г в единицах удельной площади поверхности по адсорбции азота, измеренной в соответствии с методом БЭТ. Когда улучшитель сыпучести находится в виде порошка с обработанной поверхностью, удельная поверхность предпочтительно составляет 20 м2/г или более, более предпочтительно от 40 м2/г до 300 м2/г. Количество включенного в состав улучшителя сыпучести предпочтительно составляет от 0,03 массовой части до 8 массовых частей на 100 массовых частей тонера.

<<Улучшитель способности к очистке>>

[0039] Улучшитель способности к очистке может быть использован с целью улучшения способности к удалению тонера, остающегося на несущем скрытое электростатическое изображение элементе или среде первичного переноса после того, как тонер перенесен, например, на лист бумаги для печати. Улучшитель способности к очистке конкретно не ограничен и может быть подходящим образом выбран в зависимости от назначения. Примеры улучшителя способности к очистке включают соли металлов и жирных кислот, такие как стеарат цинка, стеарат кальция и стеариновая кислота; и частицы полимера, полученные эмульсионной полимеризацией без применения мыла, такие как частицы полиметилметакрилата и частицы полистирола. Полимерные частицы предпочтительно имеют сравнительно узкое распределение частиц по размерам и средневзвешенный диаметр частиц от 0,01 мкм до 1 мкм.

[0040] Улучшитель сыпучести и улучшитель способности к очистке также называют поверхностными добавками, поскольку улучшитель сыпучести и улучшитель способности к очистке применяют посредством нанесения или фиксации на поверхности тонера. Способ внешнего добавления таких поверхностных добавок к тонеру конкретно не ограничен и может быть подходящим образом выбран в зависимости от назначения. Например, применяют различные порошковые смесители. Примеры порошковых смесителей включают смесители V-образного типа, колебательные смесители, смесители Lodige, смесители Nauta и смесители Henschel. Примеры порошковых смесителей, применяемых при выполнении также фиксации, включают гибридизаторы, смесители с механическим сплавлением и Q-смесители.

[Измерение диаметра и круглости частиц]

[0041] Диаметр частиц (среднеобъемный диаметр частиц (Dv), среднечисленный диаметр частиц (Dn)) и круглость частиц тонера могут быть измерены посредством проточного анализатора изображения частиц. В данном изобретении проточный анализатор изображения частиц FPIA-3000, доступный от Sysmex Corporation, может быть применен в соответствии с описанными ниже условиями анализа.

[0042] FPIA-3000 является прибором для измерения изображений частиц с применением метода проточной цитометрии с визуализацией для анализа частиц. Жидкую дисперсию образца пропускают через проточный канал (который расширяется в соответствии с направлением потока) плоской, прозрачной проточной кюветы (примерно 200 мкм толщиной). Для того, чтобы сформировать оптический путь, который вытянут при пересечении толщины проточной кюветы, стробоскоп и ПЗС-камеру устанавливают таким образом, чтобы они были расположены друг против друга по отношению к проточной кювете. Свет стробоскопа испускается с интервалами 1/60 секунды во время протекания жидкой дисперсии образца для того, чтобы получить изображения частиц, протекающих в проточной кювете. В результате каждую частицу фотографируют в виде двумерного изображения с определенной областью, которая параллельна проточной кювете. На основании площади двумерного изображения каждой частицы рассчитывают диаметр круга, имеющего такую же площадь, что и частица, в качестве эквивалентного диаметра окружности (Dv, Dn). Круглость рассчитывают как отношение длины окружности (L) круга, имеющего такую же площадь, что и частица, к длине окружности (l), определенной из двумерного изображения частицы.

Круглость=(L)/(l)

Чем ближе значение круглости к 1, тем более сферической является форма частицы.

[0043] Конкретнее, жидкую дисперсию образца получают и измеряют указанным ниже образом.

-Метод измерения диаметра частиц-

[0044] В этом измерении тонкодисперсную пыль удаляют посредством фильтрования через фильтр, чтобы получить воду, которая включает лишь 20 или менее частиц, имеющих эквивалентный диаметр окружности в пределах интервала измерений (например, 0,60 мкм или более, но менее чем 159,21 мкм эквивалентного диаметра окружности) в 10-3 см3 воды. Затем к 10 мл воды добавляют несколько капель неионогенного поверхностно-активного вещества (предпочтительно, CONTAMINON N, доступного от компании Wako Pure Chemical Industries, Ltd.). После этого к воде дополнительно добавляют 5 мг образца для измерения и выполняют обработку дисперсии в течение 1 мин при условиях 20 кГц и 50 Вт/10 см3 с применением ультразвукового диспергатора UH-50 (доступного от компании STM Co., Ltd.). Обработку дисперсии далее выполняют в течение суммарно 5 мин. Таким образом получают жидкую дисперсию образца, в которой образец для измерения имеет концентрацию частиц от 4000 частиц/10-3 см3 до 8000 частиц/10-3 см3 (частицы имеют эквивалентные диаметры окружности в пределах интервала измерений). Жидкую дисперсию образца применяют, чтобы измерить распределение частиц по размерам и круглости частиц, имеющих эквивалентные диаметры окружности 0,60 мкм или более, но менее чем 159,21 мкм.

[0045] Тонер в соответствии с данным изобретением, обладающий вышеуказанными свойствами, получают соответствующим образом посредством описанного ниже способа изготовления. Способ изготовления может быть применен для получения тонера с желательным диаметром частиц и желательной формой, предполагаемыми данным изобретением, без применения деформирующего агента (например, неорганических наполнителей и слоистых неорганических минералов), применяемого, например, в полимеризованных тонерах.

(Способ изготовления тонера и устройство изготовления тонера)

[0046] Способ изготовления тонера в соответствии с данным изобретением включает по меньшей мере стадию формирования капель жидкости и стадию затвердевания капель жидкости и, при необходимости, дополнительно включает другие стадии. Устройство изготовления тонера в соответствии с данным изобретением содержит по меньшей мере средство формирования капель жидкости и средство затвердевания капель жидкости и, при необходимости, дополнительно включает другие средства. Способ изготовления тонера в соответствии с данным изобретением может быть подходящим образом осуществлен устройством изготовления тонера в соответствии с данным изобретением. Стадия формирования капель жидкости может быть осуществлена средством формирования капель жидкости. Стадия затвердевания капель жидкости может быть осуществлена средством затвердевания капель жидкости. Другие стадии могут быть осуществлены другими средствами.

[0047] Жидкость, применяемая для формирования капель жидкости в данном изобретении, является содержащей компоненты тонера жидкостью, которая включает компоненты для формирования тонера. Содержащей компоненты тонера жидкость должна быть лишь в жидком состоянии при тех условиях, при которых выбрасывают эту содержащую компоненты тонера жидкость. Содержащей компоненты тонера жидкость может быть «раствором/жидкой дисперсией компонентов тонера», в котором(ой) компоненты результирующего тонера растворены или диспергированы в растворителе, или «расплавом компонентов тонера», в котором компоненты тонера находятся в расплавленном состоянии. Следует заметить, что «содержащую компоненты тонера жидкость», применяемую для изготовления тонера, называют далее «жидкой композицией тонера». Данное изобретение будет теперь описано на примере случая применения «раствора/жидкой дисперсии компонентов тонера» в качестве жидкой композиции тонера.

<Стадия формирования капель жидкости и средство формирования капель жидкости>

[0048] Стадия формирования капель жидкости является стадией выброса жидкой композиции тонера, в которой растворены или диспергированы связующая смола, красящее вещество и антиадгезионный агент, с образованием капель жидкости. Средство формирования капель жидкости является средством, выполненным с возможностью выбрасывания жидкой композиции тонера, в которой растворены или диспергированы связующая смола, красящее вещество и антиадгезионный агент, с образованием капель жидкости.

[0049] Жидкая композиция тонера может быть получена посредством растворения или диспергирования в органическом растворителе композиции тонера, которая включает по меньшей мере связующую смолу, красящее вещество и антиадгезионный агент, и, при необходимости, дополнительно включает другие компоненты. Органический растворитель конкретно не ограничен и может быть подходящим образом выбран в зависимости от назначения, при условии, что органический растворитель является летучим органическим растворителем, в котором композиция тонера в жидкой композиции тонера может быть растворена или диспергирована, и связующая смола и антиадгезионный агент, входящие в жидкую композицию тонера, могут быть растворены в органическом растворителе без фазового разделения. Стадия выброса жидкой композиции тонера с образованием капель жидкости может быть осуществлена выбрасыванием капель жидкости с применением средства выброса капель жидкости.

[0050] Тонер в соответствии с данным изобретением может быть получен, например, выбрасыванием и гранулированием композиции тонера в смешанном растворителе из растворителей, имеющих различные давления насыщенного пара при температуре переносящего газового потока на стадии формирования капель жидкости. Когда смешанный растворитель из растворителей с различными давлениями насыщенного пара не применяют, имеет место уменьшенная разница в скорости высыхания растворителя внутри частиц и на их поверхности. Вследствие этого круглость слившихся частиц (второй пик) будет менее вероятным образом отличаться от круглости неслившихся частиц (первый пик). Поэтому отношение средней круглости частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра в количественном гранулометрическом составе тонера к средней круглости частиц с диаметром 1,15 или более от наиболее вероятного диаметра находится в интервале 1,000 или более, но менее чем 1,010. Это указывает, что имеет место небольшая разница между круглостями, приводящая к плохой способности к очистке. Тонер, полученный способом полимеризации, имеет широкое распределение частиц по размерам и включает большое количество чрезмерно деформированных частиц со стороны частиц большего диаметра. Это обусловлено тем, что частицы тонера формируются посредством объединения друг с другом небольших капель жидкости. Поэтому отношение круглостей велико, составляя примерно 1,05. В этом случае сыпучесть порошка ухудшена, приводя к неудачному переносу тонера в устройстве проявления или плохой способности к переносу.

[0051] <Органический растворитель>

Предпочтительно, чтобы органический растворитель был летучим органическим растворителем, в котором композиция тонера в жидкой композиции тонера может быть растворена или диспергирована, а входящие в жидкую композицию тонера связующая смола и антиадгезионный агент могут быть растворены в органическом растворителе без фазового разделения. Более того, предпочтительно применяют два или более видов органических растворителей, имеющих различные давления насыщенного пара при температуре переносящего газового потока на стадии формирования капель жидкости. Например, предпочтительными являются простые эфиры, кетоны, сложные эфиры, углеводороды и спирты, а особенно предпочтительны тетрагидрофуран (ТГФ), ацетон, метилэтилкетон (МЭК), этилацетат, бутилацетат, этилпропионат, толуол и ксилол. Примеры сочетаний растворителей с различными давлениями насыщенного пара включают сочетания растворителей, которые не разделяются друг с другом по фазам, такие как сочетание этилацетата и метилэтилкетона, сочетание этилацетата и этилпропионата, сочетание этилацетата и бутилацетата и сочетание бутилацетата и метилэтилкетона. Могут быть также использованы и другие сочетания при условии, что компоненты композиции тонера растворяются без разделения фаз. Давления насыщенного пара при 60°C вышеописанных органических растворителей представлены на Фиг. 14. Этилацетат, бутилацетат, метилэтилкетон и этилпропионат имеют при 60°C давления насыщенного пара 430,8 мм рт.ст., 73,2 мм рт.ст., 388,4 мм рт.ст. и 190,7 мм рт.ст.

Разница в давлении насыщенного пара вызывает различие в скорости испарения органических растворителей на стадии формирования капель жидкости и соответственно различие в объемной усадке между поверхностью и внутренностью частицы. Вследствие этого частицы деформируются. Когда частицы сливаются друг с другом в переносящем газовом потоке на стадии формирования капель жидкости перед сушкой и затвердеванием, слившиеся частицы имеют более низкую скорость высыхания, чем неслившиеся частицы. Поэтому слившиеся частицы деформируются в большей степени, чем неслившиеся частицы.

Предпочтительное соотношение в смеси двух или более видов органических растворителей с различными давлениями насыщенного пара варьируется в зависимости от сочетаний применяемых растворителей и не может быть определено однозначным образом. Однако растворитель, обладающий более высокой растворимостью в отношении материалов тонера, предпочтительно применяют в большем количестве.

[0052] <<Средство выброса капель жидкости>>

Средство выброса капель жидкости конкретно не ограничено и может быть подходящим образом выбрано из известных в данной области техники средств выброса капель жидкости в зависимости от назначения, при условии, что средство выброса капель жидкости способно выбрасывать капли жидкости, имеющие узкое распределение частиц по диаметру. Примеры средства выброса капель жидкости включают одножидкостные сопла, двухжидкостные сопла, средства выброса с мембранным колебанием, средства выброса с рэлеевским разделением, средства выброса с осцилляцией жидкости и средства выброса с резонансом в столбе жидкости.

Средства выброса с мембранным колебанием описаны, например, в публикации нерассмотренной заявки на патент Японии № 2008-292976. Средства выброса с рэлеевским разделением описаны, например, в патенте Японии № 4647506. Средства выброса с осцилляцией жидкости описаны, например, в публикации нерассмотренной заявки на патент Японии № 2010-102195.

[0053] Для того чтобы создать капли жидкости, имеющие более узкое распределение частиц по диаметру, и обеспечивать производительность изготовления тонера, может быть применен образующий капли жидкости резонанс в столбе жидкости, создаваемый средством выброса с резонансом в столбе жидкости. Более конкретно, вибрационным средством к жидкой композиции тонера прикладывают вибрацию в жидкостной камере с резонансом в столбе жидкости, имеющей множество выпускных отверстий, чтобы образовать стоячую волну на основании резонанса в столбе жидкости. Затем жидкую композицию тонера периодически выбрасывают из множества выпускных отверстий, сформированных в соответствующих пучностям стоячей волны областях, наружу из выпускных отверстий, тем самым образуя капли жидкости.

[0054] <<<Средство выброса капель жидкости с резонансом в столбе жидкости>>>

Теперь будет описано средство выброса капель жидкости с резонансом в столбе жидкости, выполненное с возможностью выбрасывания капель жидкости с использованием резонанса в столбе жидкости.

Фиг. 1 представляет собой схематический вид в разрезе, иллюстрирующий одно примерное средство выброса капель жидкости с резонансом в столбе жидкости. Средство 11 выброса капель жидкости с резонансом в столбе жидкости включает в себя общий канал 17 подачи жидкости и жидкостную камеру 18 с резонансом в столбе жидкости, выполненную с возможностью хранить жидкую композицию тонера. Жидкостная камера 18 с резонансом в столбе жидкости сообщается с общим каналом 17 подачи жидкости, расположенным на одной из поверхностей стенок на обоих концах в продольном направлении. Жидкостная камера 18 с резонансом в столбе жидкости включает в себя выпускные отверстия 19 и средство 20 создания вибрации. Выпускные отверстия 19 расположены на одной из поверхностей стенок, которые соединены с поверхностями стенок на обоих концах и выполнены с возможностью выбрасывать капли 21 жидкости. Средство 20 создания вибрации размещено на поверхности стенки, противоположной той поверхности стенки, на которой расположены выпускные отверстия 19, и выполнено с возможностью создавать высокочастотную вибрацию для того, чтобы образовать резонансную стоячую волну в столбе жидкости. Следует заметить, что к средству 20 создания вибрации подсоединен высокочастотный источник питания (не проиллюстрирован).

[0055] Жидкую композицию 14 тонера подают в общий канал 17 подачи жидкости узла формирования капель жидкости с резонансом в столбе жидкости, проиллюстрированного на Фиг. 2, через трубку подачи жидкости осуществляющим циркуляцию жидкости насосом (не проиллюстрирован). Затем жидкую композицию 14 тонера подают в жидкостную камеру 18 с резонансом в столбе жидкости средства 11 выброса капель жидкости с резонансом в столбе жидкости, проиллюстрированного на Фиг. 1. В жидкостной камере 18 с резонансом в столбе жидкости, заполненной жидкой композицией 14 тонера, под действием резонансной стоячей волны в столбе жидкости, созданной средством 20 создания вибрации, образуется распределение давления. Затем капли 21 жидкости выбрасывают из выпускных отверстий 19, которые расположены в областях, соответствующих пучностям, где велики колебания амплитуды и давления, резонансной стоячей волны в столбе жидкости. Пучности резонансной стоячей волны в столбе жидкости относятся к иным областям, чем узлы стоячей волны. Пучности предпочтительно являются областями, в которых колебания давления стоячей волны имеют большую амплитуду, достаточную для выброса жидкости, а более предпочтительно областями, имеющими ширину, соответствующую ±1/4 длины волны от положения локального максимума амплитуды стоячей волны давления (т.е. узла стоячей волны скорости) в каждом направлении к положениям локального минимума амплитуды. Даже если открыто множество выпускных отверстий, из данного множества выпускных отверстий способны формироваться практически одинаковые капли жидкости при условии, что выпускные отверстия расположены в областях, соответствующих пучностям стоячей волны. Кроме того, капли жидкости могут быть выброшены эффективным образом, и засорение выпускных отверстий менее вероятно. Следует заметить, что жидкую композицию 14 тонера, которая протекла через общий канал 17 подачи жидкости, возвращают в контейнер для сырья через трубку возврата жидкости (не проиллюстрирована). При выбрасывании капель 21 жидкости, что уменьшает количество жидкой композиции 14 тонера в жидкостной камере 18 с резонансом в столбе жидкости, большее количество жидкой композиции 14 тонера поступает из общего канала 17 подачи жидкости под действием всасывающей силы, созданной действием резонансной стоячей волны в столбе жидкости в жидкостной камере 18 с резонансом в столбе жидкости. В результате жидкостная камера 18 с резонансом в столбе жидкости пополняется жидкой композицией 14 тонера. Когда жидкостная камера 18 с резонансом в столбе жидкости пополнена жидкой композицией 14 тонера, количество жидкой композиции 14 тонера, протекающей через общий канал 17 подачи жидкости, возвращается к первоначальному.

[0056] Жидкостная камера 18 с резонансом в столбе жидкости средства 11 выброса капель жидкости с резонансом в столбе жидкости сформирована взаимным соединением рамок. Рамки выполнены из материалов, имеющих высокую жесткость в такой степени, чтобы не оказывалось влияние на резонансную частоту жидкости при частоте возбуждения (например, металлов, керамики и силиконов). Как проиллюстрировано на Фиг. 1, длина L между поверхностями стенок на обоих концах жидкостной камеры 18 с резонансом в столбе жидкости в продольном направлении определена на основании описанного ниже принципа резонанса в столбе жидкости. Ширина W жидкостной камеры 18 с резонансом в столбе жидкости, проиллюстрированная на Фиг. 2, желательно меньше, чем 1/2 длины L жидкостной камеры 18 с резонансом в столбе жидкости, чтобы не добавлять никакой частоты, ненужной для резонанса в столбе жидкости. Единый узел формирования капель жидкости предпочтительно включает в себя множество жидкостных камер 18 с резонансом в столбе жидкости для того, чтобы радикально увеличить производительность. Число жидкостных камер с резонансом в столбе жидкости не ограничено, но единый узел формирования капель жидкости наиболее предпочтительно включает от 100 до 2000 жидкостных камер 18 с резонансом в столбе жидкости, поскольку могут быть достигнуты как работоспособность, так и производительность. Общий канал 17 подачи жидкости связан с и сообщается с каналом подачи жидкости каждой жидкостной камеры с резонансом в столбе жидкости. Общий канал 17 подачи жидкости сообщается со множеством жидкостных камер 18 с резонансом в столбе жидкости.

[0057] Средство 20 создания вибрации средства 11 выброса капель жидкости с резонансом в столбе жидкости конкретно не ограничено при условии, что средство создания вибрации может быть приведено в действие на заданной частоте. Однако средство создания вибрации желательно сформировано путем прикрепления пьезоэлектрического материала к упругой пластине 9. Упругая пластина составляет часть стенки жидкостной камеры с резонансом в столбе жидкости с тем, чтобы пьезоэлектрический материал не контактировал с жидкостью. Пьезоэлектрический материал может быть, например, пьезоэлектрической керамикой, такой как цирконат-титанат свинца (PZT), и его часто используют в ламинированном виде вследствие типично небольшой величины смещения. Другие примеры пьезоэлектрического материала включают пьезоэлектрические полимеры (например, поливинилиденфторид (PVDF)) и монокристаллы (например, кварц, LiNbO3, LiTaO3 и KNbO3). Средство 20 создания вибрации желательно размещено так, чтобы управляться индивидуальным образом для каждой жидкостной камеры с резонансом в столбе жидкости. Желательно, чтобы жидкостные камеры с резонансом в столбе жидкости были способны управляться индивидуальным образом через упругие пластины посредством частичного вырезания вибрационного элемента в форме блока, который образован из одного из вышеуказанных материалов, в соответствии с геометрией жидкостных камер с резонансом в столбе жидкости.

[0058] Диаметр просвета выпускного отверстия 19 предпочтительно составляет в интервале от 1 мкм до 40 мкм. Когда диаметр просвета составляет менее чем 1 мкм, образуются очень маленькие капли жидкости. Вследствие этого тонер в некоторых случаях не получается. Кроме того, когда в состав тонера включены твердые частицы (например, пигмента), выпускные отверстия 19 могут часто засоряться, что ухудшает производительность. Когда диаметр просвета составляет более чем 40 мкм, образуются капли жидкости с большим диаметром. Вследствие этого, когда капли жидкости с большим диаметром высушиваются и затвердевают, достигая желательного диаметра частиц тонера в интервале от 3,0 мкм до 7,0 мкм, может потребоваться разбавление композиции тонера органическим растворителем до очень разбавленной жидкости. Поэтому, невыгодным образом, потребуется много энергии для сушки, чтобы получить заданное количество тонера.

Как можно видеть из Фиг. 2, выпускные отверстия 19 предпочтительно расположены в направлении по ширине жидкостной камеры 18 с резонансом в столбе жидкости, поскольку для улучшения эффективности производства могут быть расположены множественные выпускные отверстия 19. Кроме того, желательно частоту резонанса в столбе жидкости устанавливать подходящим образом после проверки того, как выбрасываются капли жидкости, поскольку частота резонанса в столбе жидкости изменяется в зависимости от расположения выпускных отверстий 19.

Форма сечения выпускного отверстия 19 проиллюстрирована, например, на Фиг. 1 как коническая форма, при которой диаметр просвета постепенно уменьшается. Однако форма сечения может быть выбрана подходящим образом.

[0059] -Механизм формирования капель жидкости-

Теперь будет описан механизм, по которому капли жидкости формируются узлом формирования капель жидкости с использованием резонанса в столбе жидкости.

Первоначально будет описан принцип явления резонанса в столбе жидкости, которое происходит в жидкостной камере 18 с резонансом в столбе жидкости средства 11 выброса капель жидкости с резонансом в столбе жидкости, проиллюстрированного на Фиг. 1. Длина волны λ, при которой происходит резонанс жидкости, определяется в соответствии с Выражением 1:

λ=c/f ⋅ ⋅ ⋅ (Выражение 1),

где

c означает скорость звука в жидкой композиции тонера в жидкостной камере с резонансом в столбе жидкости; и

f означает частоту возбуждения, приложенную средством 20 создания вибрации к жидкой композиции 14 тонера, служащей в качестве среды.

[0060] В жидкостной камере 18 с резонансом в столбе жидкости по Фиг. 1 длина от конца рамки на стороне закрепленного конца до конца на стороне общего канала 17 подачи жидкости обозначена как L. Высота h1 (= примерно 80 мкм) конца рамки на стороне общего канала 17 подачи жидкости установлена примерно в 2 раза превышающей высоту h2 (= примерно 40 мкм) соединительного отверстия. В случае, когда оба конца считаются зафиксированными, то есть конец на стороне общего канала 17 подачи жидкости считается эквивалентным закрытому неподвижному концу, резонанс наиболее эффективным образом создается, когда длина L соответствует четному кратному 1/4 длины волы λ. Это может быть представлено Выражением 2 ниже:

L=(N/4)λ ⋅ ⋅ ⋅ (Выражение 2),

где N означает четное число.

[0061] Выражение 2 также удовлетворяется, когда оба конца являются свободными, т.е. оба конца полностью открыты.

Таким же образом, когда один конец эквивалентен свободному концу, из которого сбрасывается давление, а другой конец закрыт (зафиксированный конец), то есть когда один из концов закреплен или один из концов свободен, резонанс создается наиболее эффективным образом, когда длина L соответствует нечетному кратному 1/4 длины волны λ. То есть, N в Выражении 2 означает нечетное число.

[0062] Наиболее эффективная частота возбуждения f определяется в соответствии с Выражением 3, которое является производным от Выражения 1 и Выражения 2:

f=N×c/(4L) ⋅ ⋅ ⋅ (Выражение 3),

где

L означает длину жидкостной камеры с резонансом в столбе жидкости в продольном направлении;

c означает скорость звука в жидкой композиции тонера; и

N означает целое число.

Однако фактически вибрация не усиливается неограниченно, поскольку жидкость обладает вязкостью, которая ослабляет резонанс. Поэтому резонанс имеет показатель добротности (Q) и также происходит при частоте вблизи наиболее эффективной частоты возбуждения f, рассчитанной в соответствии с Выражением 3, как представлено Выражением 4 и Выражением 5, описанными ниже.

[0063] Фиг. 3A-3D иллюстрируют формы стоячих волн колебаний скорости и колебаний давления (режим резонанса), когда N=1, 2 и 3. Фиг. 4A-4C иллюстрируют формы стоячих волн колебаний скорости и колебаний давления (режим резонанса), когда N=4 и 5.

Стоячая волна является фактически волной сжатия (продольной волной), но обычно выражается так, как проиллюстрировано на Фиг. 3A-3D и 4A-4C. На Фиг. 3A-3D и 4A-4C сплошная линия представляет стоячую волну скорости (V), а пунктирная линия представляет стоячую волну давления (P).

Например, как можно видеть из Фиг. 3A, на которой один конец закреплен и N=1, амплитуда распределения скорости является нулевой на закрытом конце и максимальной на свободном конце, что понятно интуитивно.

В предположении, что длина между обоими концами в продольном направлении жидкостной камеры с резонансом в столбе жидкости равна L, а длина волны, на которой происходит резонанс жидкости в столбе жидкости, равна λ, стоячая волна создается наиболее эффективно, когда целое число N составляет от 1 до 5. Картина стоячей волны варьируется в зависимости от того, является ли каждый конец открытым или закрытым. Поэтому на чертежах также описаны картины стоячей волны при различных условиях открытия/закрытия. Как описано ниже, условия для концов определяются в зависимости от состояний просветов выпускных отверстий и состояний просветов отверстий на подающей стороне.

Следует заметить, что в акустике открытый конец относится к тому концу, на котором скорость перемещения среды (жидкости) достигает локального максимума в продольном направлении, однако, в противоположность этому, давление среды (жидкости) является нулевым. Наоборот, закрытый конец определяется как конец, на котором скорость перемещения среды равна нулю. Закрытый конец рассматривают как акустически жесткую стенку, которая отражает волну. Когда конец полностью закрыт или открыт, резонансные стоячие волны, как проиллюстрировано на Фиг. 3A-3D и 4A-4C, создаются при наложении волн. Картины стоячей волны различаются в зависимости от числа выпускных отверстий и положений, при которых выпускные отверстия открыты. Поэтому резонансная частота проявляется в положении, смещенном от положения, определяемого в соответствии с Выражением 3. Однако условия стабильного выброса могут быть созданы надлежащим регулированием частоты возбуждения.

[0064] Например, в предположении, что скорость звука c в жидкости составляет 1200 м/с, длина L жидкостной камеры с резонансом в столбе жидкости составляет 1,85 мм и используется режим резонанса, в котором оба конца полностью эквивалентны закрепленным концам вследствие наличия стенок на обоих концах и N=2, вычисленная по Выражению 2 наиболее эффективная резонансная частота составила 324 кГц.

В другом примере, в предположении, что скорость звука c в жидкости составляет 1200 м/с и длина L жидкостной камеры с резонансом в столбе жидкости составляет 1,85 мм, причем эти условия такие же, как указано выше, и используется режим резонанса, в котором оба конца эквивалентны закрепленным концам вследствие наличия стенок на обоих концах и N=4, вычисленная по Выражению 2 наиболее эффективная резонансная частота составила 648 кГц. Соответственно, может быть использован резонанс более высокого порядка даже в жидкостной камере с резонансом в столбе жидкости, имеющей ту же самую конфигурацию.

[0065] Для того чтобы увеличить частоту, жидкостная камера 18 с резонансом в столбе жидкости проиллюстрированного на Фиг. 1 средства 11 выброса капель жидкости с резонансом в столбе жидкости предпочтительно имеет оба конца, которые эквивалентны закрытому концу или рассматриваются как акустически мягкие стенки вследствие влияния просветов выпускных отверстий 19. Однако оба конца могут быть свободными. Влияние просветов выпускных отверстий 19 означает меньший акустический импеданс и, в частности, повышенную компоненту согласованности. Поэтому конфигурация, в которой стенки сформированы на обоих концах жидкостной камеры 18 с резонансом в столбе жидкости в продольном направлении, как проиллюстрировано на Фиг. 3B и 4A, является предпочтительной, поскольку могут быть использованы как режим резонанса, в котором оба конца закреплены, так и режим резонанса, в котором один из концов свободный, т.е. конец на стороне выпускных отверстий рассматривается как открытый.

[0066] Число просветов выпускных отверстий 19, положения, в которых эти просветы расположены, и формы сечения выпускных отверстий также являются теми факторами, которые определяют частоту возбуждения. Частота возбуждения может быть надлежащим образом определена на основании этих факторов.

Например, когда число выпускных отверстий 19 увеличено, жидкостная камера 18 с резонансом в столбе жидкости постепенно становится свободной на конце, который был закреплен. Вследствие этого создается резонансная стоячая волна, которая является приблизительно такой же, что и стоячая волна на открытом конце, и частота возбуждения увеличивается. Кроме того, конец, который был закреплен, становится свободностоящим, начиная от положения, в котором расположен просвет выпускного отверстия 19, ближайшего к каналу 17 подачи жидкости. Вследствие этого форму сечения выпускного отверстия 19 изменяют на скругленную форму или объем выпускного отверстия варьируют в зависимости от толщины рамки, так что фактическая стоячая волна имеет более короткую длину волны и более высокую частоту, чем частота возбуждения. Когда к средству создания вибрации прикладывают напряжение на частоте возбуждения, определенной так, как описано выше, средство 20 создания вибрации деформируется, и резонансная стоячая волна создается наиболее эффективно при частоте возбуждения. Резонансная стоячая волна в столбе жидкости также создается на частоте, близкой к частоте возбуждения, при которой резонансная стоячая волна возникает наиболее эффективным образом. А именно, в предположении, что длина между обоими концами жидкостной камеры с резонансом в столбе жидкости в продольном направлении составляет L, а расстояние до выпускного отверстия 19, которое является ближайшим к концу на стороне общего канала 17 подачи жидкости, составляет Le, частота возбуждения f определяется в соответствии с приведенными ниже Выражением 4 и Выражением 5 с применением обеих длин L и Le. Форма волны возбуждения, имеющая в качестве основной компоненты частоту возбуждения f, может быть использована для колебания средства создания вибрации и создания резонанса в столбе жидкости с тем, чтобы выбрасывать капли жидкости из выпускных отверстий.

[0067] N×c/(4L) ≤ f ≤ N×c/(4Le) ⋅ ⋅ ⋅ (Выражение 4)

N×c/(4L) ≤ f ≤ (N+1)×c/(4Le) ⋅ ⋅ ⋅ (Выражение 5)

где

L означает длину жидкостной камеры с резонансом в столбе жидкости в продольном направлении;

Le означает расстояние до выпускного отверстия, которое является ближайшим к концу на стороне канала подачи жидкости;

c означает скорость звуковой волны жидкой композиции тонера; и

N означает целое число.

Следует заметить, что отношение длины L между обоими концами жидкостной камеры с резонансом в столбе жидкости в продольном направлении к расстоянию Le до выпускного отверстия, которое является ближайшим к концу на стороне подачи жидкости, предпочтительно удовлетворяет соотношению: Le/L > 0,6.

[0068] На основании принципа явления резонанса в столбе жидкости, описанного выше, образуется стоячая волна давления при резонансе в столбе жидкости в жидкостной камере 18 с резонансом в столбе жидкости, проиллюстрированной на Фиг. 1, и капли жидкости непрерывно выбрасываются из выпускных отверстий 19, расположенных на участке жидкостной камеры 18 с резонансом в столбе жидкости. Следует заметить, что выпускные отверстия 19 предпочтительно расположены в положении, в котором давление стоячей волны изменяется в наибольшей степени, с точки зрения высокой эффективности выброса и возбуждения при более низком напряжении.

Одна жидкостная камера 18 с резонансом в столбе жидкости может включать одно выпускное отверстие 19, однако предпочтительно включает множество выпускных отверстий с точки зрения производительности. Более конкретно, число выпускных отверстий предпочтительно находится в интервале от 2 до 100. Когда число выпускных отверстий составляет более чем 100, электрическое напряжение, прикладываемое к средству 20 создания вибрации, требуется поддерживать на высоком уровне для того, чтобы образовывались желательные капли жидкости из более чем 100 выпускных отверстий 19. В результате этого пьезоэлектрический материал нестабильно функционирует в качестве средства 20 создания вибрации. Когда множество выпускных отверстий 19 открыты, шаг между выпускными отверстиями предпочтительно составляет 20 мкм или более, но равен или короче, чем длина жидкостной камеры с резонансом в столбе жидкости. Когда шаг между выпускными отверстиями составляет менее чем 20 мкм, увеличивается вероятность того, что капли жидкости, которые выпущены из смежных друг с другим выпускных отверстий, столкнутся друг с другом с образованием более крупных капель. В результате этого может быть получен тонер, имеющий плохое распределение частиц по диаметру.

[0069] Далее, в способе выброса капель жидкости с резонансом в столбе жидкости явление резонанса в столбе жидкости, которое имеет место в жидкостной камере с резонансом в столбе жидкости в головке выброса капель жидкости узла формирования капель жидкости, будет описано со ссылками на Фиг. 5A-5E.

Следует заметить, что на Фиг. 5A-5E сплошная линия, вычерченная в жидкостной камере с резонансом в столбе жидкости, представляет распределение скорости, отображающее скорость в произвольно выбранных положениях измерения между концом на стороне закрепленного конца и концом на стороне общего канала подачи жидкости в жидкостной камере с резонансом в столбе жидкости. Направление от общего канала подачи жидкости до жидкостной камеры с резонансом в столбе жидкости указано как плюс (+), а противоположное направление указано как минус (-). Пунктирная линия, вычерченная в жидкостной камере с резонансом в столбе жидкости, представляет распределение давления, отображающее давление в произвольно выбранных положениях измерения между концом на стороне закрепленного конца и концом на стороне общего канала подачи жидкости в жидкостной камере с резонансом в столбе жидкости. Положительное давление по отношению к атмосферному давлению указано как плюс (+), а отрицательное давление указано как минус (-). В случае положительного давления давление приложено в направлении вниз на чертежах. В случае отрицательного давления давление приложено в направлении вверх на чертежах.

На Фиг. 5A-5E, как описано выше, конец на стороне общего канала подачи жидкости открыт, а высота рамки, служащей закрепленным концом (высота h1 на Фиг. 1), примерно в 2 раза или более больше высоты проема, по которому общий канал 17 подачи жидкости сообщается с жидкостной камерой 18 с резонансом в столбе жидкости (высота h2 на Фиг. 1). Поэтому чертежи представляют временные изменения распределения скорости и распределения давления при приблизительном состоянии, в котором жидкостная камера 18 с резонансом в столбе жидкости практически закреплена на обоих концах.

[0070] Фиг. 5A иллюстрирует стоячую волну давления (P) и стоячую волну скорости (V) в жидкостной камере 18 с резонансом в столбе жидкости во время выбрасывания капель жидкости. На Фиг. 5B менисковое давление увеличивается снова после того, как капли жидкости выброшены, и сразу же после этого подается жидкость. Как проиллюстрировано на Фиг. 5A и 5B, давление на пути течения, на котором расположены выпускные отверстия 19, в жидкостной камере 18 с резонансом в столбе жидкости достигает локального максимума. Затем, как проиллюстрировано на Фиг. 5C, положительное давление вблизи выпускных отверстий 19 понижается и смещается в сторону отрицательного давления. Соответственно, выбрасываются капли 21 жидкости.

[0071] Затем, как проиллюстрировано на Фиг. 5D, давление вблизи выпускных отверстий 19 достигает локального минимума. С этого момента времени жидкостная камера 18 с резонансом в столбе жидкости начинает заполняться жидкой композицией 14 тонера. Затем, как проиллюстрировано на Фиг. 5E, отрицательное давление вблизи выпускных отверстий 19 понижается и смещается в сторону положительного давления. В этот момент времени жидкостная камера полностью заполнена жидкой композицией 14 тонера. Затем, как проиллюстрировано на Фиг. 5A, положительное давление в области выброса капель жидкости жидкостной камеры 18 с резонансом в столбе жидкости снова достигает локального максимума, и капли 21 жидкости выбрасываются из выпускных отверстий 19. Таким образом, резонансная стоячая волна в столбе жидкости возникает в жидкостной камере с резонансом в столбе жидкости за счет средства создания вибрации, приводимого в действие на высокой частоте. Выпускные отверстия 19 расположены в области выброса капель жидкости, соответствующей пучностям резонансной стоячей волны в столбе жидкости, в которых давление изменяется в наибольшей степени. Поэтому капли 21 жидкости непрерывно выбрасываются из выпускных отверстий 19 синхронно с проявлением цикла пучности.

<Стадия затвердевания капель жидкости и средства затвердевания капель жидкости>

[0072] Стадия затвердевания капель жидкости является стадией затвердевания капель жидкости с образованием тонера. Более конкретно, тонер в соответствии с данным изобретением может быть получен посредством затвердевания и последующего улавливания капель жидкости из жидкой композиции тонера, выброшенных в газ из средства выброса капель жидкости. Средство затвердевания капель жидкости является средством, выполненным с возможностью обеспечивать затвердевание капель жидкости с образованием тонера.

[0073] Затвердевание конкретно не ограничено и может быть подходящим образом выбрано в зависимости от свойств жидкой композиции тонера, при условии, что жидкая композиция тонера может быть переведена в твердое состояние. Например, когда жидкая композиция тонера является композицией, в которой твердые исходные материалы растворены или диспергированы в летучем растворителе, жидкая композиция тонера может быть отверждена сушкой капель жидкости, то есть испарением растворителя в переносящем газовом потоке после разбрызгивания капель жидкости в виде струи. При сушке с удалением растворителя степень сушки может быть отрегулирована подходящим выбором температуры, давления пара, вида газа, в который капли жидкости разбрызгиваются в виде струи. Капли жидкости не обязательно должны быть высушены полностью, при условии, что уловленные частицы сохраняются в твердом состоянии. Уловленные частицы могут быть дополнительно высушены на отдельной стадии. Капли жидкости могут быть преобразованы в твердое состояние посредством подвергания изменению температуры или химической реакции. Улавливание конкретно не ограничено и может быть выбрано подходящим образом. Например, затвердевшие частицы могут быть уловлены из газа известными средствами улавливания порошка, такими как циклонные уловители и фильтры с обратной продувкой.

[0074] В данном изобретении тонер, имеющий распределение частиц по размерам, которое включает определенное количество слившихся перед сушкой частиц, может быть получен посредством модификации способа изготовления тонера таким образом, чтобы частицы в виде капель жидкости сливались друг с другом в определенной степени. Полученный таким образом тонер с таким распределением частиц по размерам может обладать хорошей сыпучестью и способностью к очистке, как описано выше. Поскольку в этом случае образовавшиеся за счет слияния двух частиц крупные частицы увеличены, результирующий тонер имеет второй пик диаметра частиц в интервале 1,21 или более, но менее чем 1,31 от наиболее вероятного диаметра в количественном гранулометрическом составе. Для того чтобы в определенной степени способствовать слиянию, вышеописанная модификация изготовления может быть выбрана подходящим образом. Более конкретно, могут быть выбраны описанные ниже способы: увеличивают число выпускных отверстий, сужают шаг между выпускными отверстиями или уменьшают скорость переносящего газового потока. Средняя круглость частиц тонера, образованных двумя или более частицами, может быть намеренно уменьшена посредством увеличения температуры секции сбора тонера, температура которой служит параметром управления, до температуры, равной или большей, чем температура стеклования некристаллической смолы, предпочтительно до температуры на от +1°C до +5°C выше, чем температура стеклования некристаллической смолы, чтобы частицы тонера сливались друг с другом.

<Вариант устройства изготовления тонера по данному изобретению>

[0075] Устройство изготовления тонера, применяемое в способе изготовления тонера в соответствии с данным изобретением, будет теперь описано более конкретно со ссылками на Фиг. 6.

Устройство 1 изготовления тонера 1 на Фиг. 6 включает в себя средство 2 выброса капель жидкости и узел 60 затвердевания и улавливания.

Средство 2 выброса капель жидкости соединено с контейнером 13 для сырья и осуществляющим циркуляцию жидкости насосом 15 и выполнено с возможностью подачи жидкой композиции 14 тонера в средство 2 выброса капель жидкости в любое время. Контейнер для сырья выполнен с возможностью хранить жидкую композицию 14 тонера. Осуществляющий циркуляцию жидкости насос 15 предназначен подавать жидкую композицию 14 тонера, хранящуюся в контейнере 13 для сырья, в средство 2 выброса капель жидкости через трубку 16 подачи жидкости и прикладывать давление к жидкой композиции 14 тонера в трубке 16 подачи жидкости, чтобы возвращать жидкую композицию тонера в контейнер 13 для сырья через трубку 22 возврата жидкости. Трубка 16 подачи жидкости включает датчик P1 давления жидкости, а узел 60 затвердевания и улавливания включает датчик P2 давления в камере. Давление, при котором жидкость подается в средство 2 выброса капель жидкости, и давление внутри узла сушки/улавливания контролируют двумя датчиками давления (P1, P2). Когда P1>P2, жидкая композиция 14 тонера может неблагоприятным образом вытекать из отверстий. Когда P1<P2, газ может неблагоприятным образом заходить в средство выброса, останавливая выброс капель жидкости. Поэтому предпочтительно удовлетворяется соотношение P1 ≈ P2.

Внутри камеры 61 образуется переносящий газовый поток 101 из впуска 64 переносящего газового потока. Капли 21 жидкости, выброшенные из средства 2 выброса капель жидкости, перемещаются вниз не только под действием силы тяжести, но и посредством переносящего газового потока 101, проходят через выпуск 65 переносящего газового потока, улавливаются средством 62 улавливания затвердевших частиц, служащим секцией сбора тонера, и хранятся в секции 62 хранения тонера.

[0076] -Переносящий газовый поток-

В отношении переносящего газового потока можно отметить следующее. Если выброшенные в виде струи капли жидкости приводятся в соприкосновение друг с другом перед сушкой, выброшенные в виде струи капли жидкости объединяются в одну частицу (далее это явление может называться слиянием). Для того чтобы получить затвердевшие частицы с однородным распределением их по диаметру, необходимо поддерживать выброшенные в виде струи капли жидкости на расстоянии одна от другой. Однако капли жидкости выбрасываются в виде струи при определенной первоначальной скорости, но постепенно замедляются вследствие сопротивления воздуха. Поэтому последующие капли жидкости догоняют предшествующие капли жидкости с понизившейся скоростью и сливаются с ними. Это явление происходит постоянно. Когда слившиеся таким образом частицы улавливают, уловленные частицы имеют очень плохое распределение частиц по диаметру. Для того чтобы предотвратить слияние капель жидкости друг с другом, капли жидкости должны затвердевать и перемещаться одновременно, с предотвращением под действием переносящего газового потока 101 замедления капель жидкости и их контактирования друг с другом. В конечном счете затвердевшие частицы перемещаются к средству 62 улавливания затвердевших частиц.

[0077] Например, как проиллюстрировано на Фиг. 1, когда часть переносящего газового потока 101 ориентирована в том же самом направлении, что и направление выброса капель жидкости, в качестве первого газового потока, смежного со средством выброса капель жидкости, может быть предотвращено замедление капель жидкости сразу же после того, как капли жидкости выброшены. В результате каплям жидкости можно не дать слиться друг с другом. В качестве альтернативы, газовый поток может быть ориентирован в направлении, поперечном направлению выброса капель жидкости, как проиллюстрировано на Фиг. 7. В качестве альтернативы, хотя это не проиллюстрировано, газовый поток может быть ориентирован под углом, причем данный угол предпочтительно определяется так, чтобы капли жидкости выбрасывались в направлении от средства выброса капель жидкости. Когда предотвращающий слияние поток воздуха обеспечивается в направлении, поперечном направлению выброса капель жидкости, как проиллюстрировано на Фиг. 7, этот предотвращающий слияние воздушный поток предпочтительно ориентирован в направлении, в котором траектории капель жидкости не перекрываются друг с другом при переносе капель жидкости от выпускных отверстий предотвращающим слияние воздушным потоком.

После того как слияние предотвращено первым газовым потоком, как описано выше, затвердевшие частицы могут быть перемещены к средству улавливания затвердевших частиц вторым газовым потоком.

[0078] Скорость первого газового потока желательно равна или выше скорости, при которой капли жидкости выбрасываются в виде струи. Когда скорость предотвращающего слияние воздушного потока ниже, чем скорость, при которой капли жидкости выбрасываются в виде струи, предотвращающему слияние воздушному потоку трудно выполнять функцию предотвращения взаимного контактирования частиц капель жидкости, т.е. функции, являющейся основным назначением предотвращающего слияние воздушного потока.

Первый газовый поток может иметь дополнительное свойство для того, чтобы предотвращать слияние капель жидкости друг с другом. Первый газовый поток может необязательно иметь такие же свойства, что и второй газовый поток. В предотвращающий слияние воздушный поток может быть добавлено химическое вещество, или же этот поток может быть подвергнут физической обработке, причем такие химическое вещество или физическая обработка имеют назначение способствовать затвердеванию поверхностей частиц.

[0079] Переносящий газовый поток 101 не ограничивается в отношении состояния газового потока. Примеры такого состояния включают ламинарный поток, закрученный поток и турбулентный поток. Вид газа, составляющего переносящий газовый поток 101, конкретно не ограничен. Примеры его вида включают воздух и негорючие газы (например, азот). Температура переносящего газового потока 101 может быть отрегулирована подходящим образом и желательно постоянна во время производства. Камера 61 может включать средство, выполненное с возможностью изменять состояние переносящего газового потока 101. Переносящий газовый поток 101 может быть использован не только для предотвращения слияния друг с другом капель 21 жидкости, но и для предотвращения осаждения капель жидкости на камере 61.

[0080] <Другие стадии>

Способ изготовления тонера в соответствии с данным изобретением может дополнительно включать вторую стадию сушки.

Когда частицы тонера, уловленные средством 62 улавливания затвердевших частиц, проиллюстрированным на Фиг. 6, включают большое количество остаточного растворителя, выполняют вторую сушку для того, чтобы при необходимости уменьшить количество остаточного растворителя.

Вторая сушка конкретно не ограничена и может быть выполнена с применением общеизвестных средств сушки, таких как сушка в псевдоожиженном слое и вакуумная сушка. Если в тонере остается органический растворитель, свойства тонера (например, стабильность термостойкости при хранении, способность к закреплению и поляризуемость) изменяются с течением времени. Кроме того, органический растворитель испаряется во время термозакрепления, что увеличивает вероятность того, что пользователи и периферийные устройства будут подвергаться вредным воздействиям. Поэтому частицы тонера должны быть высушены в достаточной мере.

[0081] (Проявитель)

Проявитель в соответствии с данным изобретением включает по меньшей мере тонер в соответствии с данным изобретением и, при необходимости, дополнительно включает другие компоненты, такие как носитель.

[0082] <Носитель>

Носитель конкретно не ограничен и может быть подходящим образом выбран в зависимости от назначения. Примеры носителя включают такие носители, как феррит и магнетит, и покрытые смолой носители.

Покрытые смолой носители образованы из частиц сердцевины носителя и полимерных покровных материалов, которые являются смолами для покрывания (покрытия) поверхностей частиц сердцевины носителя.

Величина объемного сопротивления носителей конкретно не ограничена и может быть установлена подходящим регулированием в зависимости от степени неровности на поверхностях носителей и количества смолы, которой покрыты носители, однако она составляет предпочтительно от 106 log (Ом·см) до 1010 log (Ом·см).

Средний диаметр частиц носителей конкретно не ограничен и может быть подходящим образом выбран в зависимости от назначения, однако он предпочтительно составляет от 4 мкм до 200 мкм.

[0083] Данное изобретение относится к тонеру в соответствии с описанным ниже пунктом [1] и также включает варианты осуществления в соответствии с пунктами [2]-[8].

[1] Тонер, содержащий:

связующую смолу;

красящее вещество; и

антиадгезионный агент,

причем средняя круглость частиц с диаметром в интервале 0,79 или более, но менее чем 1,15 от наиболее вероятного диаметра в количественном гранулометрическом составе тонера составляет в пределах интервала 1,010 или более, но менее чем 1,020 от средней круглости частиц с диаметром 1,15 или более от наиболее вероятного диаметра.

[2] Тонер по пункту [1], причем тонер предпочтительно имеет второй пиковый диаметр частиц в пределах интервала 1,21 или более, но менее чем 1,31 от наиболее вероятного диаметра в количественном гранулометрическом составе тонера.