Область техники

Настоящее изобретение относится к тонеру, применяемому для проявления электростатического изображения в электрофотографии, электростатической записи или электростатической печати, и способу получения этого тонера.

Предшествующий уровень техники

Тонеры, применяемые в электрофотографии, электростатической записи или электростатической печати, на этапе проявления временно осаждают на носителях изображения (например, носителях скрытого электростатического изображения), на которых были сформированы изображения в виде электростатических зарядов. Затем, на этапе переноса, осажденные таким образом тонеры переносят с носителей скрытого электростатического изображения на среду для переноса (например, бумагу для переноса). Затем перенесенные таким образом тонеры закрепляют на данной среде на этапе закрепления. Обычно применяемый способ закрепления тонеров представляет собой способ, в котором тонеры плавят при нагревании посредством приведения в соприкосновение с нагретым валиком или нагретой лентой с закреплением тонеров. Это обусловлено тем, что данный способ является превосходным в отношении тепловой эффективности. Однако способ является проблематичным в том, что может происходить смещение. Смещение представляет собой явление, при котором расплавленные тонеры приплавляются к нагретому валику или нагретой ленте.

Для того чтобы предотвратить смещение, антиадгезионные агенты (например, воски) могут быть добавлены к тонерам сами по себе. В вышеуказанном способе антиадгезионные агенты быстро плавятся, когда тонеры проходят по нагретому валковому элементу или нагретому ленточному элементу, открываясь на поверхности частиц тонера. Соответственно, антиадгезионные агенты предотвращают приплавление тонеров к элементам для закрепления. Антиадгезионные агенты имеют влияние на смещение при низких температурах закрепления (холодное смещение) и смещение при высоких температурах закрепления (горячее смещение).

В случае, когда антиадгезионные агенты расположены смежно с поверхностями частиц тонера для того, чтобы способствовать открытие антиадгезионных агентов на частицах тонера, смещение предотвращается, однако вызываются другие проблемы. Например, частицы тонера вероятно приплавляются к носителю или фотопроводнику через антиадгезионные агенты во время перемешивания в устройстве проявления. Вследствие этого, частицы тонера налипают на носитель или фотопроводник в измельченной форме, что увеличивает возможность уменьшения удельного заряда частиц тонера. Поэтому необходимо, чтобы антиадгезионные агенты были защищены посредством нахождения внутри частиц тонера во время перемешивания или хранения, а не открывались на поверхности эффективным образом за короткое время, когда частицы тонера проходят через элемент закрепления на этапе закрепления, с проявлением способности к отделению от элемента закрепления.

Чтобы решить эту проблему, множество предложений было сделано в отношении восков, которые служат в качестве антиадгезионного агента и имеют определенные диаметры диспергированных частиц (см. Патентные документы 1 и 2). Воски эффективны для поддержания характеристик гранулирования тонера и вместе с этим предотвращения смещения. Этот эффект является результатом определенного диаметра диспергированных частиц.

Однако, когда воск вводят в тонер в диспергированном состоянии, диаметр частиц воска, как правило, должен быть меньше, чем диаметр частиц тонера. Поэтому очень трудно поддерживать воск, имеющий такой небольшой диаметр, внутри тонера без нахождения в открытом состоянии смежно с поверхностью тонера.

Антиадгезионный агент может более эффективным образом оказывать влияние на устойчивость к смещению в сравнительно большой агрегированной форме, чем в локализованной форме, в качестве небольших доменов в тонере. Однако, когда излишне большое количество антиадгезионного агента добавляют для того, чтобы увеличить домены, прочность тонера в целом ослабляется с увеличением возможности размельчения. Вследствие этого, тонер более вероятно имеет уменьшенный удельный заряд или ухудшается в отношении фонового вуалирования (вуалирующего фона).

В частности, когда тонер, включающий антиадгезионный агент, применяют для немагнитного однокомпонентного проявления, чрезмерную нагрузку прикладывают к тонеру ракелем, выполненным с возможностью регулировать толщину слоя тонера, в то время как тонер проходит ракель. Соответственно, тонер измельчается и прилипает к ракелю. Как было обнаружено, это значительно ухудшает качество изображения. Поэтому требуется, чтобы упомянутый тонер имел более высокую долговечность, чем тонер, применяемый для двухкомпонентного проявления.

Тонер, описанный в Патентном документе 2, включает антиадгезионный агент, имеющий определенное аспектное отношение и определенный размер. Данный тонер улучшен в отношении способности к низкотемпературному закреплению, фонового вуалирования и поляризуемости. Однако данный тонер является неудовлетворительным в отношении проявления превосходной устойчивости к смещению и достижения высокой поляризуемости, и превосходной долговечности посредством улучшения прочности частиц тонера.

Был предложен тонер, который получают с помощью выпуска жидкой композиции тонера из выпускных отверстий с преобразованием жидкой композиции тонера в капли жидкости. Полученный таким образом тонер является превосходным в отношении устойчивости к горячему смещению и фонового вуалирования (см. Патентный документ 3).

Однако эта технологии также имеет возможность для улучшения в отношении демонстрации превосходной устойчивости к смещению и достижения превосходной поляризуемости и превосходной долговечности посредством улучшения прочности частиц тонера.

Список ссылок

Патентный документ

Патентный документ 1: Публикация нерассмотренной заявки на патент Японии № 2009-134061

Патентный документ 2: Патент Японии № 5146665

Патентный документ 3: Публикация нерассмотренной заявки на патент Японии № 2012-185219

Сущность изобретения

Техническая проблема

Настоящее изобретение может решить вышеуказанные имеющиеся проблемы и достигнуть указанной ниже цели. А именно, целью настоящего изобретения является предоставление тонера, способного к проявлению устойчивых хороших результатов в отношении всех качеств из поляризуемости тонера, долговечности тонера и устойчивости к смещению посредством улучшения и поддержания прочности частиц тонера и проявления превосходного антиадгезионного эффекта.

Решение проблемы

Средством для решения вышеуказанных проблем является следующее. А именно, тонер по настоящему изобретению включает по меньшей мере связующую смолу и антиадгезионный агент.

Количество антиадгезионного агента, содержащегося в тонере, составляет от 1 мас.% до 8 мас.% относительно количества тонера, выраженное как эквивалентная масса эндотермического количества антиадгезионного агента, определенного дифференциальной сканирующей калориметрией (ДСК).

Количество антиадгезионного агента, который присутствует в области от поверхности тонера до глубины 0,3 мкм, составляет от 0,1 мас.% до 4 мас.%, определенное инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR).

На изображении задранной поверхности тонера, выполненном посредством просвечивающего электронного микроскопа (ПЭМ), удовлетворяется представленное ниже соотношение:

WDa < WDb < WDc,

где

WDa означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в области Aa, которая является областью от поверхности тонера до глубины, которая составляет одну шестую от диаметра d тонера (1/6d);

WDc означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в центральной области Ac, которая является круговой областью, имеющей центр, расположенный в центре (частицы) тонера, и радиус 1/6d; и

WDb означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в области Ab, которая является иной областью, чем Aa или Ac.

Эффекты данного изобретения

Настоящее изобретение может решить вышеуказанные имеющиеся проблемы и достигнуть вышеуказанной цели. А именно, настоящее изобретение может предоставить тонер, способный к проявлению устойчивых хороших результатов в отношении всех качеств из поляризуемости тонера, долговечности тонера и устойчивости к смещению посредством улучшения и поддержания прочности частиц тонера и проявления превосходного антиадгезионного эффекта.

Краткое описание чертежей

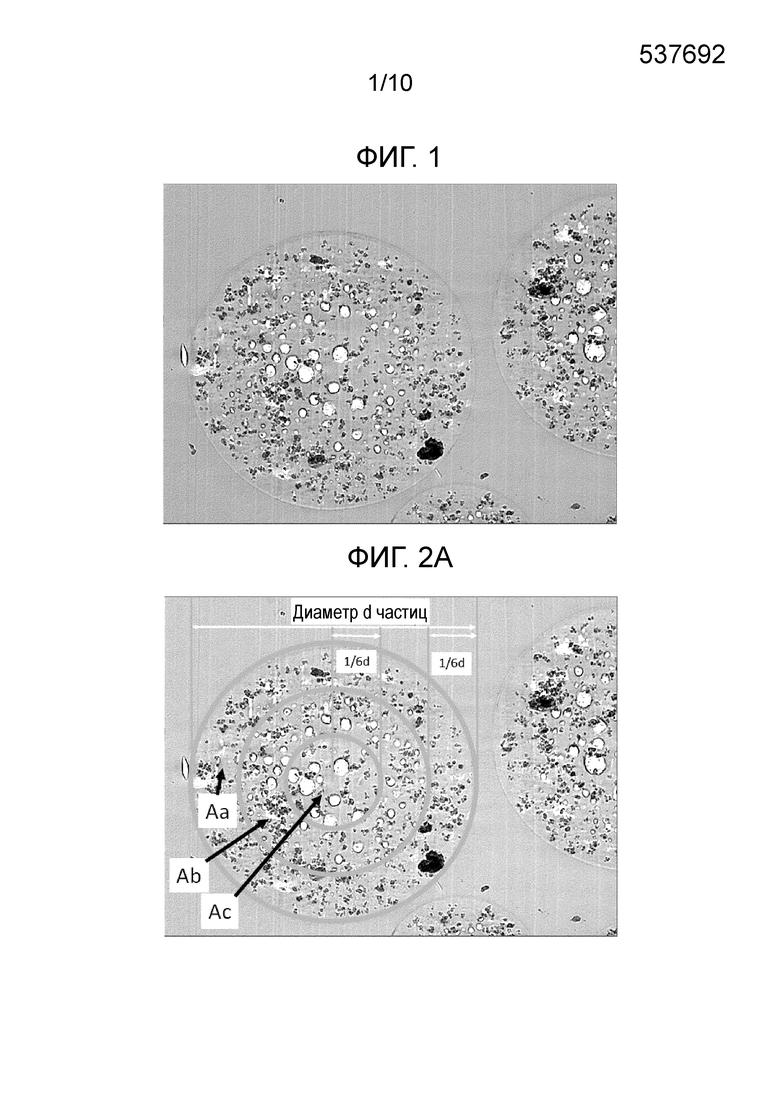

Фиг. 1 представляет собой вид в поперечном сечении, иллюстрирующий один типичный тонер по настоящему изобретению;

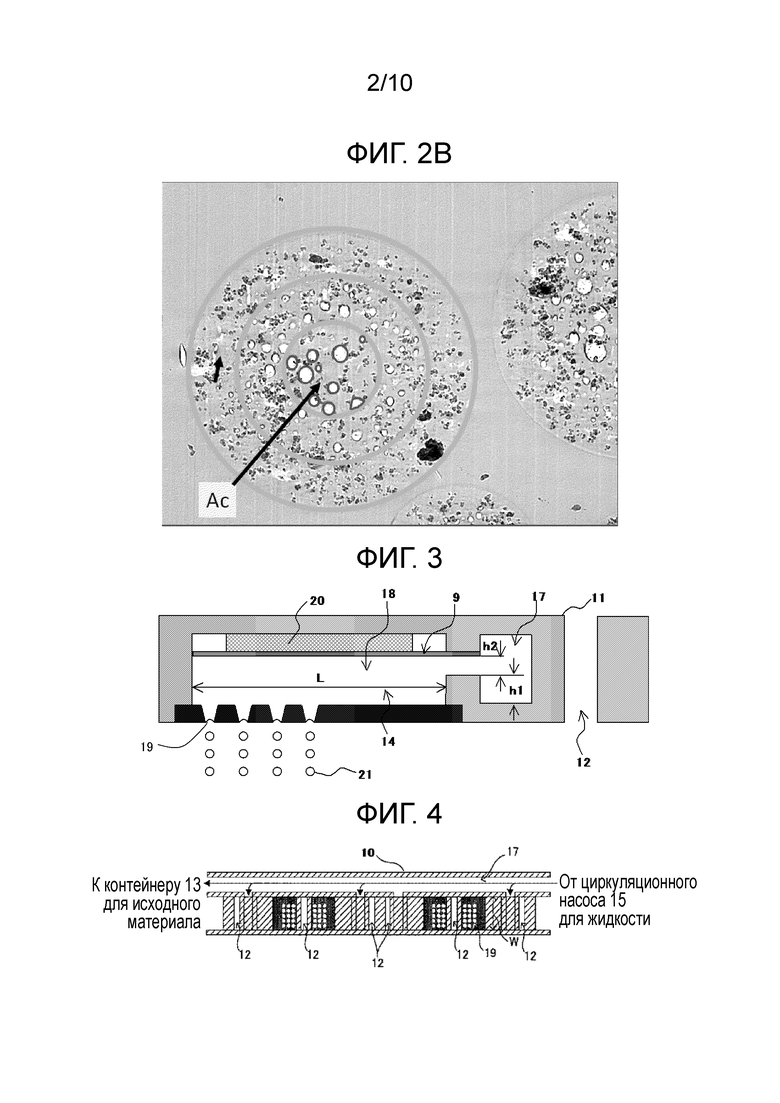

Фиг. 2A представляет собой вид по Фиг. 1 с отрегулированным контрастом;

Фиг. 2B представляет собой вид по Фиг. 1 с отрегулированным контрастом;

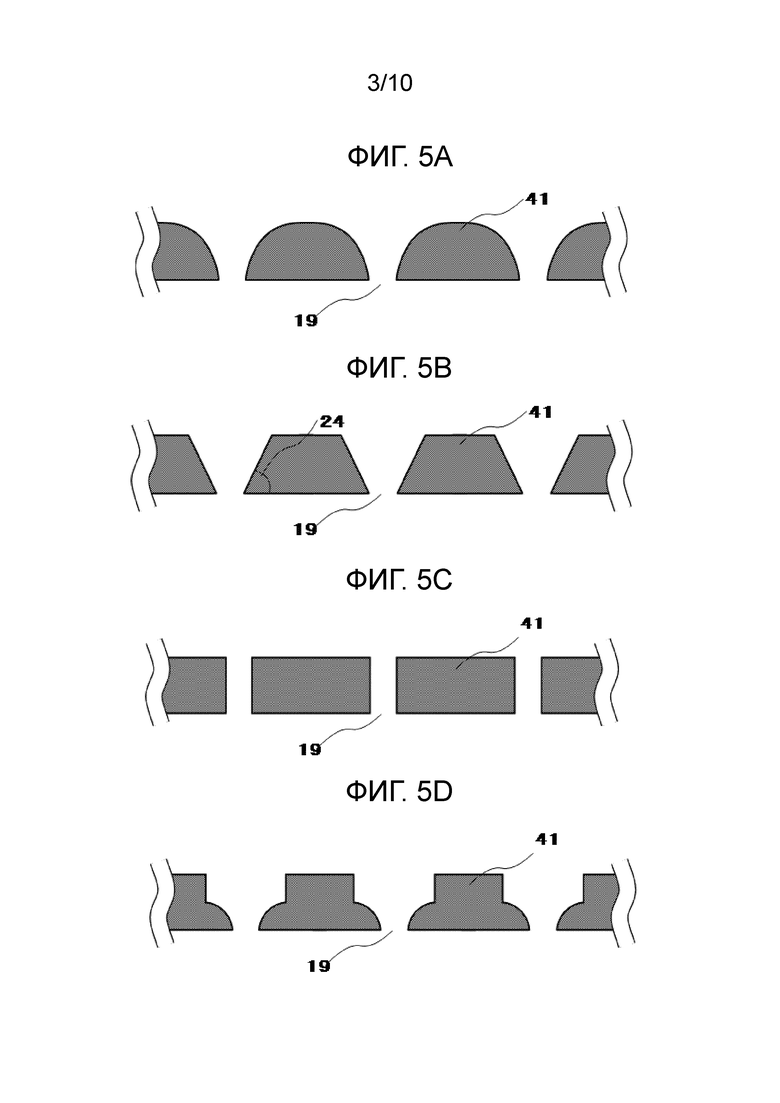

Фиг. 3 представляет собой схематический вид в поперечном сечении, иллюстрирующий одно типичное средство для образования капель жидкости с резонансом столба жидкости;

Фиг. 4 представляет собой схематический вид, иллюстрирующий типичный блок для образования капель жидкости с резонансом столба жидкости и вид снизу со стороны выпускной поверхности по Фиг. 3;

Фиг. 5A представляет собой схематический вид, иллюстрирующий одну типичную форму выпускного отверстия со стороны поперечного сечения жидкостной камеры с резонансом столба жидкости;

Фиг. 5B представляет собой схематический вид, иллюстрирующий одну типичную форму выпускного отверстия со стороны поперечного сечения жидкостной камеры с резонансом столба жидкости;

Фиг. 5C представляет собой схематический вид, иллюстрирующий одну типичную форму выпускного отверстия со стороны поперечного сечения жидкостной камеры с резонансом столба жидкости;

Фиг. 5D представляет собой схематический вид, иллюстрирующий одну типичную форму выпускного отверстия со стороны поперечного сечения жидкостной камеры с резонансом столба жидкости;

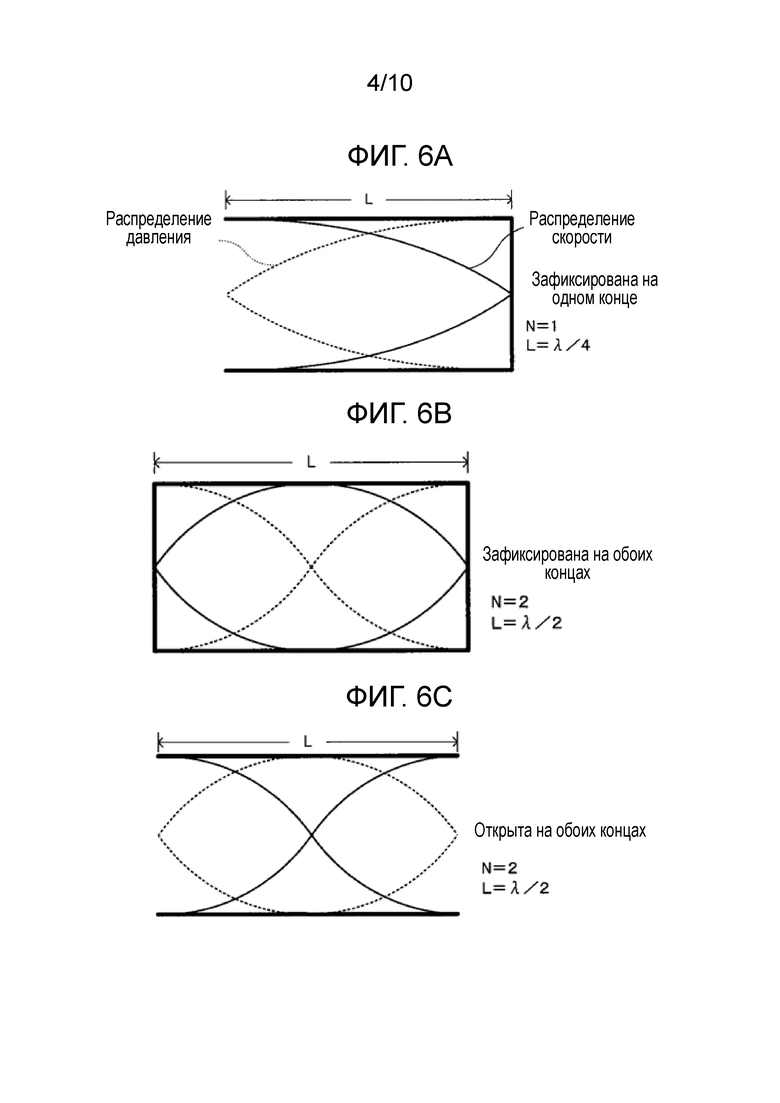

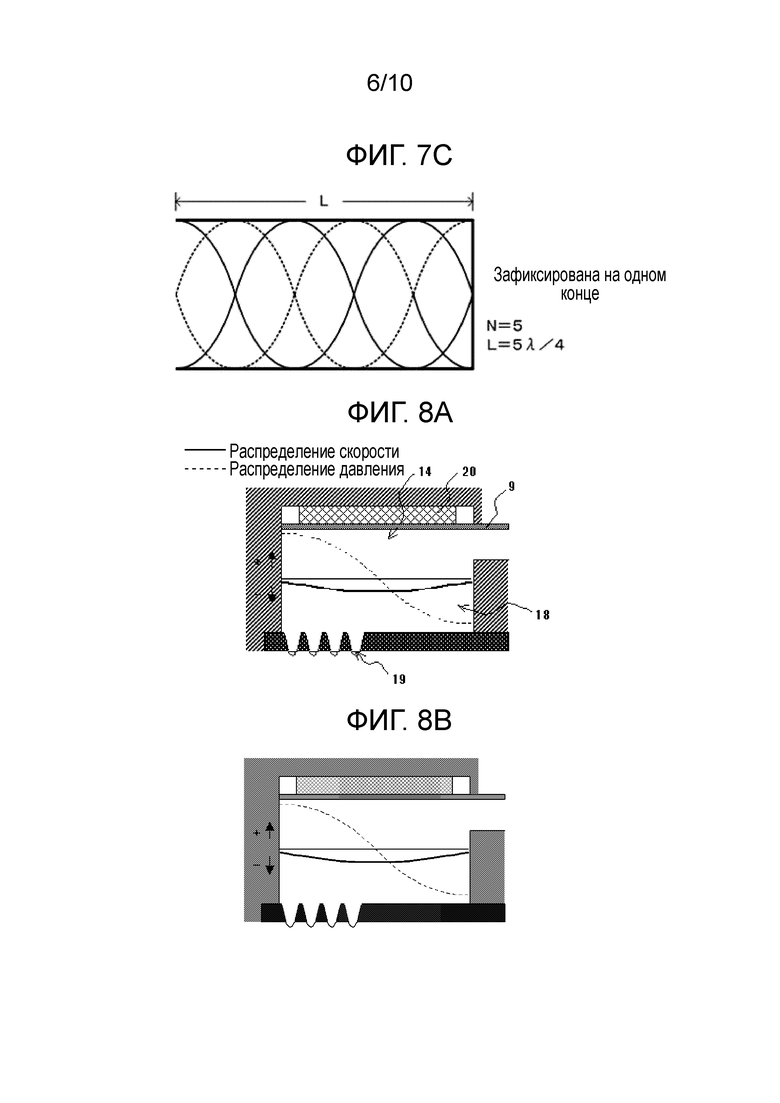

Фиг. 6A представляет собой схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом столба жидкости ограничена (фиксирована/закреплена) на одном конце и N=1;

Фиг. 6B представляет собой схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом столба жидкости фиксирована на обоих концах и N=2;

Фиг. 6C представляет собой схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом столба жидкости свободна на обоих концах и N=2;

Фиг. 6D представляет собой схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом столба жидкости фиксирована на одном конце и N=3;

Фиг. 7A представляет собой схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом столба жидкости фиксирована на обоих концах и N=4;

Фиг. 7B представляет собой схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом столба жидкости свободна на обоих концах и N=4;

Фиг. 7C представляет собой схематический пояснительный график, показывающий стоячую волну колебаний скорости и стоячую волну колебаний давления, когда жидкостная камера с резонансом столба жидкости фиксирована на одном конце и N=5;

Фиг. 8A представляет собой схематический вид, иллюстрирующий явление резонанса столба жидкости, возникающее в жидкостной камере с резонансом столба жидкости в способе образования капель жидкости с резонансом столба жидкости;

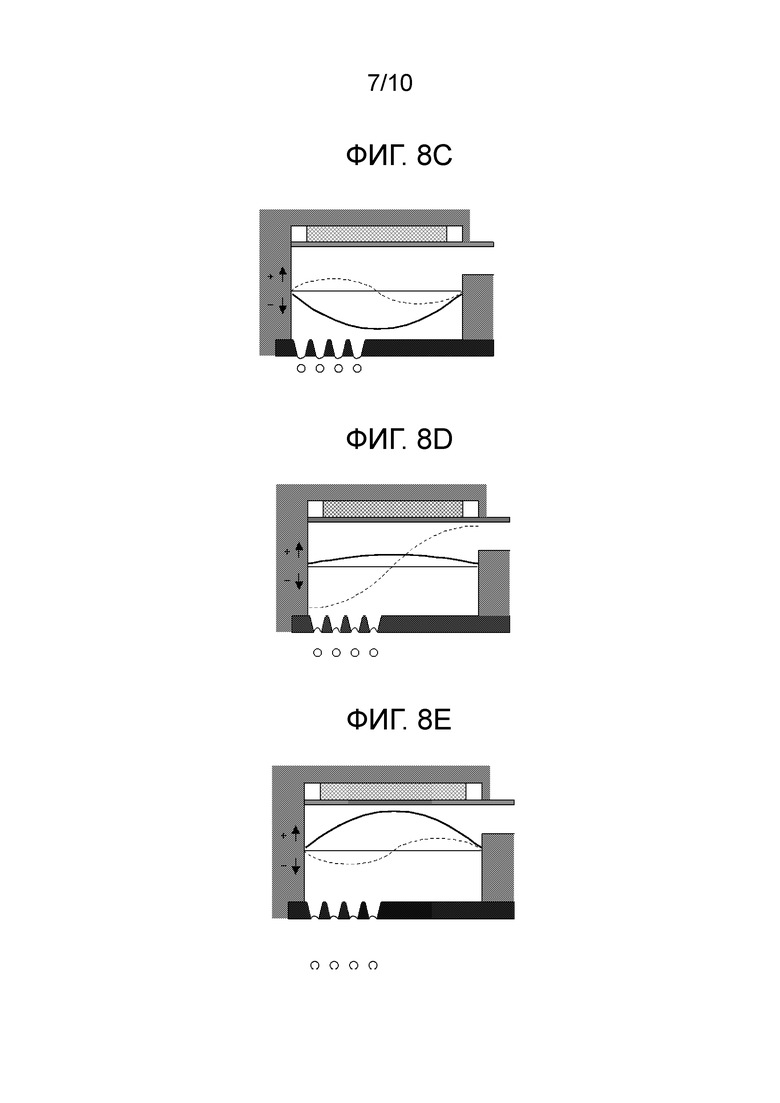

Фиг. 8B представляет собой схематический вид, иллюстрирующий явление резонанса столба жидкости, возникающее в жидкостной камере с резонансом столба жидкости в способе образования капель жидкости с резонансом столба жидкости;

Фиг. 8C представляет собой схематический вид, иллюстрирующий явление резонанса столба жидкости, возникающее в жидкостной камере с резонансом столба жидкости в способе образования капель жидкости с резонансом столба жидкости;

Фиг. 8D представляет собой схематический вид, иллюстрирующий явление резонанса столба жидкости, возникающее в жидкостной камере с резонансом столба жидкости в способе образования капель жидкости с резонансом столба жидкости;

Фиг. 8E представляет собой схематический вид, иллюстрирующий явление резонанса столба жидкости, возникающее в жидкостной камере с резонансом столба жидкости в способе образования капель жидкости с резонансом столба жидкости;

Фиг. 9 представляет собой схематический вид в поперечном сечении, иллюстрирующий одно типичное устройство для получения тонера, применяемое в способе получения тонера по настоящему изобретению;

Фиг. 10 представляет собой схематический вид, иллюстрирующий другой типичный путь потока газа;

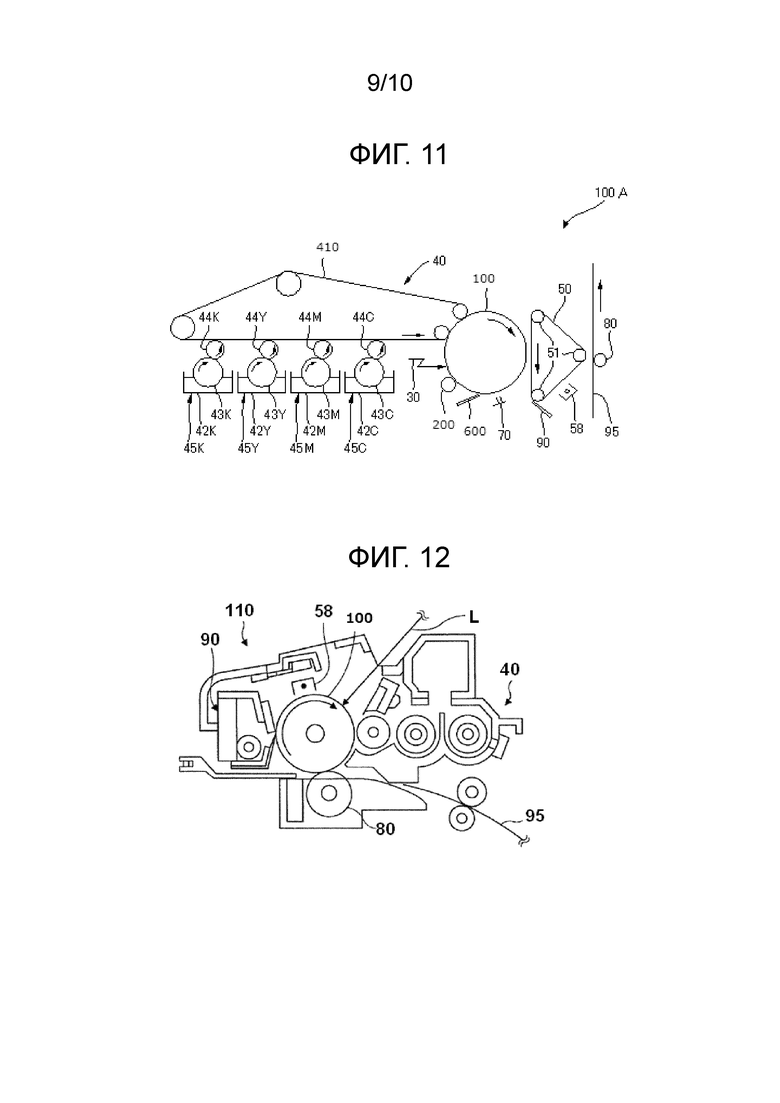

Фиг. 11 представляет собой схематический, конфигурационный вид, иллюстрирующий одно типичное устройство формирования изображения по настоящему изобретению;

Фиг. 12 представляет схематический, конфигурационный вид, иллюстрирующий один типичный технологический картридж;

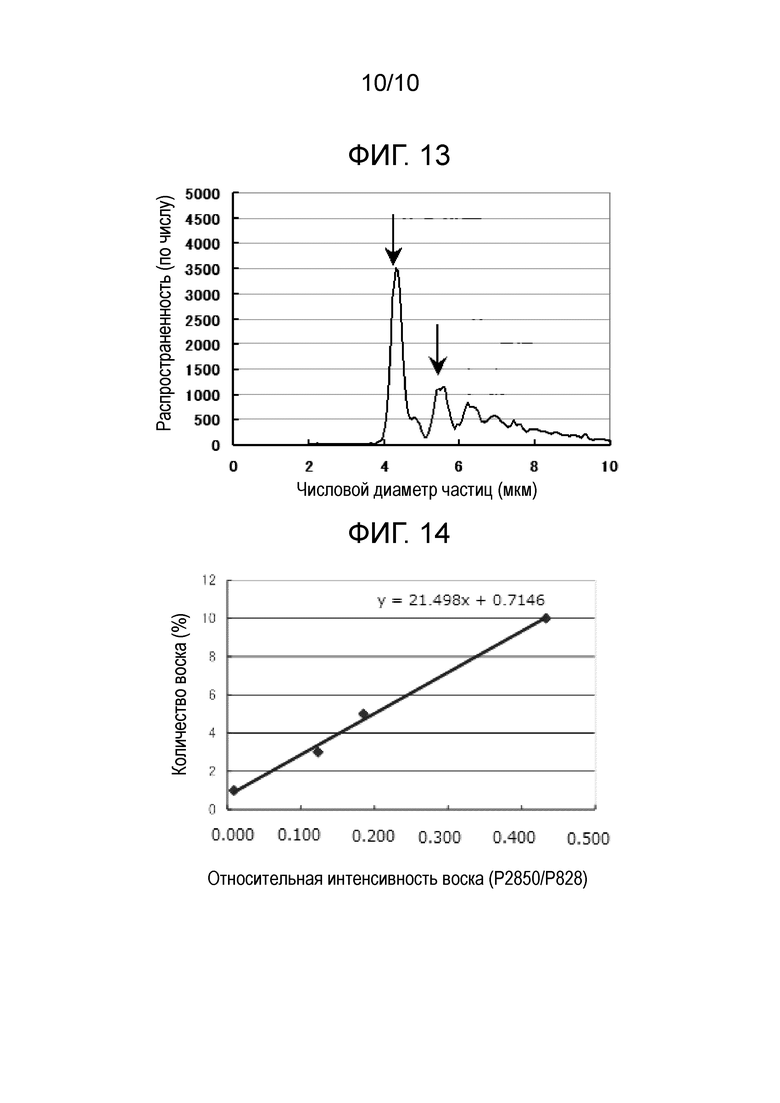

Фиг. 13 представляет собой график, иллюстрирующий один типичный график распределения числового диаметра частиц тонера по настоящему изобретению относительно распространенности (по числу) частиц тонера по настоящему изобретению; и

Фиг. 14 представляет собой график, иллюстрирующий одну типичную калибровочную кривую, применяемую для измерения количества антиадгезионного агента в соответствии с методом инфракрасной спектроскопии нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR).

Вариант осуществления данного изобретения

(Тонер)

Тонер по настоящему изобретению включает по меньшей мере связующую смолу и антиадгезионный агент; и, при необходимости, дополнительно включает другие компоненты, такие как окрашивающее вещество и агент управления зарядом.

Количество антиадгезионного агента, содержащегося в тонере, составляет от 1 мас.% до 8 мас.% относительно количества тонера, выраженного как эквивалентная масса эндотермического количества антиадгезионного агента, определенного дифференциальной сканирующей калориметрией (ДСК).

Количество антиадгезионного агента, который присутствует в области от поверхности тонера (частицы тонера) до глубины 0,3 мкм, составляет от 0,1 мас.% до 4 мас.%, определенное инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR).

На изображении задранной поверхности тонера, выполненном посредством просвечивающего электронного микроскопа (ПЭМ), удовлетворяется представленное ниже соотношение:

WDa < WDb < WDc,

где

WDa означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в области Aa, которая является областью от поверхности тонера (частицы тонера) до глубины, которая составляет одну шестую от диаметра d тонера (1/6d);

WDc означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в центральной области Ac, которая является круговой областью, имеющей центр, расположенный в центре тонера, и радиус 1/6d; и

WDb означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в области Ab, которая является иной областью, чем Aa или Ac.

Тонер по настоящему изобретению удовлетворяет вышеописанному требованию, а именно, включает антиадгезионный агент, имеющий желательный размер, в желательной области в тонере. Поэтому тонер по настоящему изобретению позволяет антиадгезионному агенту эффективно мигрировать к поверхности тонера во время закрепления тонера без ухудшения прочности тонера. В результате тонер обладает превосходными устойчивостью к смещению, стабильностью зарядки и фоновым вуалированием. Кроме того, тонер может формировать изображения высокой четкости и высокого качества в течение длительного периода времени.

<Связующая смола>

Связующая смола не ограничивается особым образом и может быть подходящим образом выбрана из связующих смол, известных в данной области техники, в зависимости от целевого назначения, при условии, что связующая смола может растворяться в органическом растворителе, применяемом в описанном ниже способе получения. Примеры связующей смолы включают гомополимеры виниловых мономеров, таких как стирольные мономеры, акриловые мономеры и метакриловые мономеры; сополимеры двух или более видов вышеуказанных мономеров; сложнополиэфирные смолы; полиоловые смолы; фенольные смолы; кремнийорганические смолы; полиуретановые смолы; полиамидные смолы; фурановые смолы; эпоксидные смолы; ксилольные смолы; терпеновые смолы; кумароноинденовые смолы; поликарбонатные смолы; и смолы на нефтяной основе. Они могут быть использованы по отдельности или в сочетании.

-Виниловый мономер-

Стирольные мономеры не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Примеры стирольных мономеров включают стиролы, такие как стирол, о-метилстирол, м-метилстирол, п-метилстирол, п-фенилстирол, п-этилстирол, 2,4-диметилстирол, п-н-амилстирол, п-трет-бутилстирол, п-н-гексилстирол, п-н-октилстирол, п-н-нонилстирол, п-н-децилстирол, п-н-додецилстирол, п-метоксистирол, п-хлорстирол, 3,4-дихлорстирол, м-нитростирол, о-нитростирол и п-нитростирол; и производные вышеуказанных стиролов.

Акриловые мономеры не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Примеры акриловых мономеров включают акриловую кислоту и сложные эфиры акриловой кислоты.

Сложные эфиры акриловой кислоты не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Примеры сложных эфиров акриловой кислоты включают метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, н-октилакрилат, н-додецилакрилат, 2-этилгексилакрилат, стеарилакрилат, 2-хлорэтилакрилат и фенилакрилат.

Метакриловые мономеры не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Примеры метакриловых мономеров включают метакриловую кислоту и сложные эфиры метакриловой кислоты.

Сложные эфиры метакриловой кислоты не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Примеры сложных эфиров метакриловой кислоты включают метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, н-октилметакрилат, н-додецилметакрилат, 2-этилгексилметакрилат, стеарилметакрилат, фенилметакрилат, диметиламиноэтилметакрилат и диэтиламиноэтилметакрилат.

Другие мономеры, которые могут быть преобразованы в гомополимеры или сополимеры виниловых мономеров, не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Примеры других мономеров включают (1) - (18) ниже:

(1) моноолефины, такие как этилен, пропилен, бутилен и изобутилен;

(2) полиены, такие как бутадиен и изопрен;

(3) винилгалогениды, такие как винилхлорид, винилиденхлорид, винилбромид и винилфторид;

(4) виниловые сложные эфиры, такие как винилацетат, винилпропионат и винилбензоат;

(5) виниловые эфиры, такие как метилвиниловый эфир, этилвиниловый эфир и изобутилвиниловый эфир;

(6) винилкетоны, такие как метилвинилкетон, гексилвинилкетон и метилизопропенилкетон;

(7) N-виниловые соединения, такие как N-винилпиррол, N-винилкарбазол, N-винилиндол и N-винилпирролидон;

(8) винилнафталины;

(9) производные акриловой кислоты или метакриловой кислоты, такие как акрилонитрил, метакрилонитрил и акриламид;

(10) ненасыщенные двухосновные кислоты, такие как малеиновая кислота, цитраконовая кислота, итаконовая кислота, алкенилянтарная кислота, фумаровая кислота и мезаконовая кислота;

(11) ангидриды ненасыщенных двухосновных кислот, такие как малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид и алкенилянтарный ангидрид;

(12) сложные моноэфиры ненасыщенных двухосновных кислот, такие как сложный монометиловый эфир малеиновой кислоты, сложный моноэтиловый эфир малеиновой кислоты, сложный монобутиловый эфир малеиновой кислоты, сложный монометиловый эфир цитраконовой кислоты, сложный моноэтиловый эфир цитраконовой кислоты, сложный монобутиловый эфир цитраконовой кислоты, сложный монометиловый эфир итаконовой кислоты, сложный монометиловый эфир алкенилянтарной кислоты, сложный монометиловый эфир фумаровой кислоты и сложный монометиловый эфир мезаконовой кислоты;

(13) сложные эфиры ненасыщенных двухосновных кислот, такие как диметилмалеат и диметилфумарат;

(14) α,β-ненасыщенные кислоты, такие как кротоновая кислота и коричная кислота;

(15) ангидриды α,β-ненасыщенных кислот, такие как кротоновый ангидрид и коричный ангидрид;

(16) мономеры, включающие карбоксильные группы, такие как ангидриды вышеуказанных α,β-ненасыщенных кислот с низшими жирными кислотами, алкенилмалонат, алкенилглутарат, алкениладипат и ангидриды и сложные моноэфиры вышеуказанных кислот;

(17) сложные гидроксиалкиловые эфиры акриловой кислоты или сложные гидроксиалкиловые эфиры метакриловой кислоты, такие как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат и 2-гидроксипропилметакрилат; и

(18) мономеры, включающие гидроксильные группы, такие как 4-(1-гидрокси-1-метилбутил)стирол и 4-(1-гидрокси-1-метилгексил)стирол.

Среди них сочетания мономеров, преобразуемых в стирольные сополимеры или стиролакриловые сополимеры, являются предпочтительными.

Сополимеры, служащие в качестве связующей смолы, могут включать сшитую структуру с поперечными связями, образованными поперечно-сшивающим агентом, включающим две или более виниловые группы.

Поперечно-сшивающий агент не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Примеры поперечно-сшивающего агента включают ароматические дивиниловые соединения, такие как дивинилбензол и дивинилнафталин; диакрилатные соединения, сшитые алкильными цепями, такие как этиленгликольдиакрилат, 1,3-бутиленгликольдиакрилат, 1,4-бутандиолдиакрилат, 1,5-пентандиолдиакрилат, 1,6-гександиолдиакрилат и неопентилгликольдиакрилат, и соединения, в которых акрилатные составляющие вышеуказанных диакрилатных соединений замещены метакрилатами; и диакрилатные соединения, сшитые алкильными цепями, включающими эфирные связи, такие как диэтиленгликольдиакрилат, триэтиленгликольдиакрилат, тетраэтиленгликольдиакрилат, полиэтиленгликоль-400-диакрилат, полиэтиленгликоль-600-диакрилат, дипропиленгликольдиакрилат, и соединения, в которых акрилатные составляющие вышеуказанных диакрилатных соединений замещены метакрилатами.

Другие примеры включают диакрилатные соединения, сшитые цепями, включающими ароматические группы и эфирные связи, и диметакрилатные соединения, сшитые цепями, включающими ароматические группы и эфирные связи.

Дополнительные примеры поперечно-сшивающего агента включают диакрилаты на основе сложного полиэфира, такие как MANDA (доступный от компании Nippon Kayaku Co., Ltd.).

Дополнительные примеры поперечно-сшивающего агента включают многофункциональные поперечно-сшивающие агенты, такие как пентаэритритолтриакрилат, триметилолэтантриакрилат, триметилолпропантриакрилат, тетраметилолметантетраакрилат, олигоэфиракрилат, соединения, в которых акрилатные составляющие вышеуказанных соединений замещены метакрилатами, триаллилцианурат и триаллилтримеллитат.

Среди этих поперечно-сшивающих агентов ароматические дивиниловые соединения (в частности, дивинилбензол) и диакрилатные соединения, сшитые цепями, включающими ароматическую группу и одну эфирную связь, являются предпочтительными с точки зрения устойчивости к смещению и закрепляющей способности в смолах для тонеров.

Когда связующей смолой является стирольная/акриловая смола, связующая смола предпочтительно имеет по меньшей мере один пик в диапазоне молекулярной массы от 3000 до 50000 (в выражении средней молекулярной массы) в распределении молекулярной массы посредством гель-проникающей хроматографии (ГПХ) для вещества, растворимого в тетрагидрофуране (THF), в компоненте смолы.

-Сложнополиэфирная смола-

Мономеры, составляющие сложнополиэфирную смолу (полимер на основе сложного полиэфира) не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения, однако предпочтительно включают спиртовой компонент и кислотный компонент.

Примеры спиртового компонента представлены ниже.

Примеры двухатомного спирта включают этиленгликоль, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 2,3-бутандиол, диэтиленгликоль, триэтиленгликоль, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, 2-этил-1,3-гександиол, гидрогенизированный бисфенол A и диолы, полученные посредством полимеризации бисфенола A циклическими эфирами, такими как этиленоксид и пропиленоксид.

Применение трехатомных или более многоатомных спиртов и трехосновных или более основных кислот в сочетании позволяет сложнополиэфирной смоле подвергаться поперечному сшиванию. Однако трехатомные или более многоатомные спирты или трехосновные или более основные кислоты требуется использовать в количестве, в котором не предотвращается растворение смолы в органическом растворителе.

Примеры трехатомного или более многоатомного спирта включают сорбитол, 1,2,3,6-гексантетрол, 1,4-сорбитан, пентаэритритол (например, дипентаэритритол и трипентаэритритол), 1,2,4-бутантриол, 1,2,5-пентатриол, глицерин, 2-метилпропантриол, 2-метил-1,2,4-бутантриол, триметилолэтан, триметилолпропан и 1,3,5-тригидроксибензол.

Примеры кислотных компонентов, составляющих полимер на основе сложного полиэфира, включают бензолдикарбоновые кислоты, такие как фталевая кислота, изофталевая кислота и терефталевая кислота, или ангидриды вышеуказанных бензолдикарбоновых кислот; алкилдикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, себациновая кислота и азелаиновая кислота, или ангидриды вышеуказанных алкилдикарбоновых кислот; ненасыщенные двухосновные кислоты, такие как малеиновая кислота, цитраконовая кислота, итаконовая кислота, алкенилянтарная кислота, фумаровая кислота и мезаконовая кислота; и ангидриды ненасыщенных двухосновных кислот, такие как малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид и алкенилянтарный ангидрид.

Примеры компонентов в виде трехосновных или более основных карбоновых кислот включают тримеллитовую кислоту, пиромеллитовую кислоту, 1,2,4-бензолтрикарбоновую кислоту, 1,2,5-бензолтрикарбоновую кислоту, 2,5,7-нафталинтрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту, 1,2,4-бутантрикарбоновую кислоту, 1,2,5-гексантрикарбоновую кислоту, 1,3-дикарбокси-2-метил-2-метиленкарбоксипропан, тетра(метиленкарбокси)метан, 1,2,7,8-октантетракарбоновую кислоту и тримерную кислоту EMPOL, или ангидриды и парциальные низшие сложные алкилэфиры вышеуказанных карбоновых кислот.

В настоящем изобретении аспект, в котором связующая смола включает сложнополиэфирную смолу в качестве основного компонента, является предпочтительным. В особенности, когда описанный ниже антиадгезионный агент является сложноэфирным воском, включающим алифатический сложный эфир в качестве основного компонента, аспект, в котором связующая смола является сложнополиэфирной смолой и применяется в сочетании со сложноэфирным воском, является более предпочтительным.

Когда связующая смола является смолой на основе сложного полиэфира, связующая смола предпочтительно имеет по меньшей мере один пик в диапазоне молекулярной массы от 3000 до 50000 в распределении молекулярной массы вещества, растворимого в тетрагидрофуране (THF), в компоненте смолы, с точек зрения закрепляющей способности и устойчивости к смещению результирующего тонера. При этом связующая смола, в которой от 70% до 100% вещества, растворимого в тетрагидрофуране (THF), имеет молекулярную массу 100000 или менее, является предпочтительным с точки зрения устранения поляризуемости. Кроме того, связующая смола более предпочтительно имеет по меньшей мере один пик в диапазоне молекулярной массы от 5000 до 20000.

В настоящем изобретении распределение молекулярной массы связующей смолы измеряют гель-проникающей хроматографией (ГПХ)) при применении тетрагидрофурана (THF) в качестве растворителя.

Когда связующая смола является сложнополиэфирной смолой, кислотное число (показатель кислотности) сложнополиэфирной смолы не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако оно предпочтительно составляет от 0,1 мгKOH/г до 100 мгKOH/г, более предпочтительно от 0,1 мгKOH/г до 70 мгKOH/г, еще более предпочтительно от 0,1 мгKOH/г до 50 мгKOH/г.

В настоящем изобретении кислотное число компонента связующей смолы в композиции тонера измеряют в основном в соответствии с JIS K-0070 следующим образом.

(1) Добавки, иные, чем связующая смола (полимерный компонент), предварительно удаляют из образца. В качестве альтернативы, компоненты образца, иные, чем связующая смола, и перекрестно сшитую связующую смолу предварительно измеряют в отношении кислотных чисел и количеств. Измельченный продукт образца точно отвешивают в количестве от 0,5 г до 2,0 г. Массу полимерного компонента выражают как Wg. Например, когда кислотное число связующей смолы измеряют из тонера, кислотные числа и количества компонентов (например, окрашивающего вещества и магнитного материала) измеряют в отдельности, и кислотное число связующей смолы определяют расчетным путем.

(2) Образец помещают в лабораторный стакан на 300 мл. Жидкую смесь толуол/этанол (при объемном отношении 4/1) (150 мл) добавляют в лабораторный стакан, чтобы растворить образец.

(3) Титрование выполняют с помощью потенциометрического титратора при применении 0,1 моль/л раствора гидроксида калия (KOH) в этаноле.

(4) Количество раствора KOH, использованного в титровании, обозначают как S (мл). Вместе с этим выполняют контрольное измерение, и количество раствора KOH, используемого для измерения, обозначают как B (мл). Кислотное число вычисляют в соответствии со следующей формулой:

Кислотное число (мгKOH/г)=[(S - B) × f × 5,61]/W,

где f обозначает коэффициент раствора KOH.

Температура стеклования (Tg) связующей смолы и композиции тонера, включающей данную связующую смолу, не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения, однако она предпочтительно составляет от 35°C до 80°C, более предпочтительно от 40°C до 70°C с точки зрения стабильности при хранении результирующего тонера.

Когда температура стеклования (Tg) ниже 35°C, результирующий тонер может более вероятно ухудшаться в атмосфере с высокой температурой. Когда температура стеклования (Tg) выше 80°C, закрепляющая способность может ухудшаться.

Связующая смола может быть подходящим образом выбрана из смол, приведенных выше, в зависимости от используемого органического растворителя и используемого антиадгезионного агента. Применение антиадгезионного агента, обладающего высокой растворимостью в органическом растворителе, может уменьшать температуру размягчения результирующего тонера. В таком случае эффективным для поддержания высокой устойчивости к горячему смещению является повышение температуры размягчения связующей смолы посредством увеличения среднемассовой молекулярной массы связующей смолы.

<Антиадгезионный агент>

Антиадгезионный агент не ограничивается особым образом и может быть подходящим образом выбран из тех, что известны в данной области техники, в зависимости от целевого назначения, при условии, что антиадгезионный агент растворяется в органическом растворителе. Предпочтительными являются воски.

Примеры антиадгезионного агента включают воски на основе алифатического углеводорода, такие как низкомолекулярный полиэтилен, низкомолекулярный полипропилен, полиолефиновые воски, микрокристаллические воски, парафиновые воски и воски Sasol; воски на основе оксидов алифатического углеводорода, такие как воски на основе оксида полиэтилена или блок-сополимеров оксидов; растительные воски, такие как канделильский воск, карнаубский воск, японский воск и восковая фракция масла жожобы; животные воски, такие как пчелиный воск, ланолин и спермацет; минеральные воски, такие как озокерит, церезин и петролатум; воски, в основном состоящие из сложных эфиров жирной кислоты, такие как воск на основе сложного эфира монтановой кислоты и воск на основе касторового масла; различные синтетические сложноэфирные воски; и синтетические амидные воски.

Другие примеры антиадгезионного агента включают насыщенные жирные кислоты с неразветвленной молекулярной цепью, такие как пальмитиновая кислота, стеариновая кислота, монтановая кислота, и другие алкилкарбоновые кислоты с неразветвленной молекулярной цепью, включающие алкильные группы с неразветвленной молекулярной цепью; ненасыщенные жирные кислоты, такие как брассидиновая кислота, элеостеариновая кислота и паринаровая кислота; насыщенные спирты, такие как стеариловый спирт, эйкозиловый спирт, бегениловый спирт, карнаубиловый спирт, цериловый спирт, мелиссиловый спирт и другие алкиловые спирты с длинной молекулярной цепью; многоатомные спирты, такие как сорбитол; амиды жирных кислот, такие как амид линолевой кислоты, амид олеиновой кислоты и амид лауриновой кислоты; бисамиды насыщенных жирных кислот, такие как метиленбисамид каприновой кислоты, этиленбисамид лауриновой кислоты и гексаметиленбисамид стеариновой кислоты; амиды ненасыщенных жирных кислот, такие как этиленбисамид олеиновой кислоты, гексаметиленбисамид олеиновой кислоты, амид Ν,Νʹ-диолеиладипиновой кислоты и амид N,Nʹ-диолеилсебациновой кислоты; ароматические бисамиды, такие как м-ксиленбисамид стеариновой кислоты и амид N,N-дистеарилизофталевой кислоты; металлические соли жирных кислот, такие как стеарат кальция, лаурат кальция, стеарат цинка и стеарат магния; воски, полученные прививкой к воскам на основе алифатического углеводорода виниловых мономеров, таких как стирол и акриловая кислота; частично эстерифицированные соединения жирных кислот и многоатомных спиртов, такие как моноглицерид бегеновой кислоты; и соединения сложного метилового эфира, включающие гидроксильные группы, полученные гидрогенизацией растительных жиров или растительных масел.

В настоящем изобретении антиадгезионный агент предпочтительно является сложноэфирными восками, включающими сложные эфиры жирной кислоты в качестве основного компонента, или амидными восками, включающими сложные эфиры жирной кислоты в качестве основного компонента. В особенности, когда антиадгезионный агент является сложноэфирными восками, включающими сложные эфиры жирной кислоты в качестве основного компонента, аспект, в котором связующая смола является сложнополиэфирной смолой, и сложноэфирные воски применяют в сочетании, является более предпочтительным.

Другие предпочтительные примеры антиадгезионного агента включают те, что получены посредством создания узкого распределения молекулярной массы вышеуказанных восков методом выпотевания под прессом, методом с применением растворителя, методом рекристаллизации, методом вакуумной дистилляции, методом экстракции газом в сверхкритическом состоянии или методом кристаллизации из расплава, и те, что получены удалением твердой жирной кислоты с низкой молекулярной массой, твердого спирта с низкой молекулярной массой, твердого соединения с низкой молекулярной массой и других примесей из вышеуказанных восков.

Растворимость антиадгезионного агента предпочтительно составляет 20 г или более, более предпочтительно 70 г или более, еще более предпочтительно 200 г или более на 100 г этилацетата при 45°C, с точки зрения баланса закрепляющей способности, устойчивости к смещению и устойчивости к прилипанию. Когда антиадгезионный агент имеет растворимость 20 г/(100 г этилацетата) или более, результирующий тонер проявляет удовлетворительную устойчивость к прилипанию наряду с тем, что обладает закрепляющей способностью и устойчивостью к смещению.

Температура плавления антиадгезионного агента предпочтительно ниже 70°C, более предпочтительно 60°C или ниже, еще более предпочтительно находится в диапазоне от 50°C до 60°C с точки зрения баланса между закрепляющей способностью и устойчивостью к смещению. Температура плавления 50°C или выше предотвращает ухудшение устойчивости результирующего тонера к слипанию. Температура плавления ниже 60°C позволяет результирующему тонеру проявлять удовлетворительную устойчивость к смещению.

Следует отметить, что в настоящем изобретении температуру вершины максимального пика среди эндотермических пиков воска, при измерении дифференциальной сканирующей калориметрией (ДСК), определяют как температуру плавления антиадгезионного агента.

Устройством для измерения температуры плавления антиадгезионного агента или тонера посредством дифференциальной сканирующей калориметрии (ДСК) предпочтительно является высокоточный дифференциальный сканирующий калориметр с внутренним нагреванием и компенсацией входного сигнала. Температуру плавления измеряют в соответствии с ASTM D3418-82. Кривую ДСК, используемую в настоящем изобретении, получают измерением во время повышения температуры при скорости нагревания 10 °C/мин после создания предварительной истории посредством подвергания одному циклу нагревания и охлаждения.

В настоящем изобретении важно принимать во внимание вид и количество антиадгезионного агента для того, чтобы получить тонер, включающий антиадгезионный агент, который имеет желательный размер и находится в желательной области в тонере.

<<Количество антиадгезионного агента>>

Количество антиадгезионного агента, содержащегося в тонере, составляет от 1 мас.% до 8 мас.% относительно количества тонера, выраженного как эквивалентная масса эндотермического количества антиадгезионного агента, определенного дифференциальной сканирующей калориметрией (ДСК).

Количество антиадгезионного агента, который присутствует в области от поверхности тонера до глубины 0,3 мкм, составляет от 0,1 мас.% до 4 мас.%, определенное инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR).

Антиадгезионный агент, который присутствует в области от поверхности тонера до глубины 0,3 мкм, может легко мигрировать к поверхности тонера. В результате антиадгезионный агент, удовлетворяющий вышеописанному требованию, может эффективным образом предоставлять тонеру способность к отделению. Поэтому количество антиадгезионного агента, который присутствует в области от поверхности тонера до глубины 0,3 мкм, определенное инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR), предпочтительно находится в диапазоне от 0,1 мас.% до 4 мас.%, более предпочтительно от 0,1 мас.% до 3 мас.%. Когда количество составляет 0,1 мас.% или более, количество антиадгезионного агента, который присутствует вблизи поверхности тонера, не является чрезмерно небольшим, приводя к удовлетворительной способности к отделению во время закрепления. Когда количество составляет 4 мас.% или менее, количество антиадгезионного агента, который присутствует вблизи поверхности тонера, не является чрезмерно большим. Поэтому антиадгезионный агент не открыт на внешней поверхности тонера, и, соответственно, предотвращается в значительной степени прилипание тонера к поверхности носителя посредством антиадгезионной поверхности. В результате может быть предотвращено ухудшение проявителя в отношении устойчивости к пленкообразованию. Соответственно, тонер, удовлетворяющий вышеописанному требованию, может достигать устойчивости к смещению во время закрепления, одновременно с поляризуемостью, проявляющей способностью и устойчивостью к пленкообразованию.

Общее количество антиадгезионного агента, определенное дифференциальной сканирующей калориметрией (ДСК), предпочтительно составляет от 1 мас.% до 8 мас.% в частице тонера. Когда общее количество антиадгезионного агента составляет 1 мас.% или более, количество антиадгезионного агента, включенного в частицу тонера, не является чрезмерно небольшим. В результате полученный тонер может достигать удовлетворительной способности к отделению во время закрепления, и предотвращается ухудшение тонера в отношении устойчивости к смещению. Когда общее количество антиадгезионного агента составляет 8 мас.% или менее, предотвращается ухудшение тонера в отношении устойчивости к пленкообразованию, и цветное изображение, которое было закреплено, предотвращается от потери глянца. Соответственно, вышеописанный диапазон является предпочтительным.

Количество антиадгезионного агента может быть измерено дифференциальной сканирующей калориметрией (ДСК) или инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR) представленным ниже образом.

[Измерение количества (мас.%) антиадгезионного агента дифференциальной сканирующей калориметрией (ДСК)]

Общее количество антиадгезионного агента в частице тонера измеряют дифференциальной сканирующей калориметрией (ДСК). Образец тонера и образец антиадгезионного агента измеряют по отдельности посредством нижеописанного устройства при нижеописанных условиях. Количество антиадгезионного агента, содержащегося в тонере, вычисляют из отношения эндотермических количеств антиадгезионных агентов, полученных из образца тонера и образца антиадгезионного агента.

- Измерительное устройство: прибор ДСК (DSC60; доступный от компании Shimadzu Corporation)

- Количество образца: примерно 5 мг

- Скорость нагревания: 10 °C/мин

- Диапазон измерений: от комнатной температуры до 150°C

- Атмосфера для измерений: атмосфера газообразного азота

Общее количество антиадгезионного агента вычисляют в соответствии с нижеприведенной формулой.

Общее количество антиадгезионного агента (мас.%)=(Эндотермическое количество (Дж/г) антиадгезионного агента в образце тонера) × 100)/(Эндотермическое количество (Дж/г) только антиадгезионного агента).

Этот метод способен измерять общее количество антиадгезионного агента в частице тонера, даже когда все количество добавленного антиадгезионного агента не включается в тонер вследствие утечки антиадгезионного агента во время процесса получения тонера.

[Измерение содержания (мас.%) антиадгезионного агента инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR)]

Поверхностное количество антиадгезионного агента в частице тонера может быть определено инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR). Аналитическая глубина составляет примерно 0,3 мкм в соответствии с принципом измерения. Этот метод может измерять количество антиадгезионного агента, который присутствует в области от поверхности тонера до глубины 0,3 мкм. Количество измеряют указанным ниже образом.

Первоначально, в качестве образца, 3 г тонера формуют в виде таблетки, имеющей диаметр 40 мм (толщина: примерно 2 мм) посредством прессования с применением автоматического пеллетирующего пресса (Тип M № 50 BRP-E, доступного от компании MAEKAWA TESTING MACHINE CO.) при нагрузке 6 т в течение 1 мин.

Поверхность полученной таблетки тонера измеряют инфракрасной спектроскопией нарушенного полного внутреннего отражения с преобразованием Фурье (FTIR-ATR).

Применяемым инструментом для микроскопирования инфракрасной спектроскопией с преобразованием Фурье (FTIR) является SPECTRUM ONE (доступный от компании PERKIN ELMER Co., Ltd.), снабженный блоком MULTISCOPE FTIR. Это измерение выполняют посредством микро-нарушенного полного внутреннего отражения с применением кристалла германия (Ge), имеющего диаметр 100 мкм.

Измерение выполняют 20 раз кумулятивным образом при угле падения инфракрасного излучения 41,5° при разрешении 4 см-1.

Отношение интенсивностей пика от антиадгезионного агента и пика от связующей смолы определяют как относительное количество антиадгезионного агента в поверхности частицы тонера. Используют среднее значение результатов измерений, полученные посредством измерения 4 раза при разных положениях измерения.

Поверхностное количество антиадгезионного агента образца вычисляют на основании соотношения с относительным количеством антиадгезионного агента образца для калибровочной кривой, в котором известное количество антиадгезионного агента диспергировано равномерно.

<Другие компоненты>

Тонер по настоящему изобретению может включать другие компоненты, такие как окрашивающее вещество и агент управления зарядом.

<<Окрашивающее вещество>>

Окрашивающее вещество не ограничивается особым образом и может быть подходящим образом выбрано из тех, что известны в данной области техники, в зависимости от целевого назначения. Примеры окрашивающего вещества включают углеродную сажу, нигрозиновые красители, железный черный, нафтоловый желтый S, ганза желтый (Hansa yellow) (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтую охру, свинцовый глет, титановый желтый, полиазокраситель желтый, масляный желтый, ганза желтый (Hansa yellow) (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), устойчивый желтый (NCG), вулкан прочно-желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антраценовый желтый BGL, изоиндолиноновый желтый, красный оксид железа, свинцовый сурик, свинцовую киноварь, кадмий красный, кадмий-ртуть красный, сурьмяную киноварь, устойчивый красный 4R, паракрасный (Para Red), алый (Fiser Red), парахлорортонитроанилиновый красный, литол прочно-алый G, блестящий прочно-алый, блестящий кармин BS, устойчивый красный (F2R, F4R, FRL, FRLL и F4RH), прочно-алый VD, вулкан прочно-рубиновый B, блестящий алый G, литол рубиновый GK, устойчивый красный F5R, блестящий кармин 6В, пигмент алый 3В, бордо 5В, толуидиновый красно-коричневый, устойчивый бордо F2K, солнечный бордо BL, бордо 10В, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лак, родаминовый лак В, родамин лаковый Y, ализариновый лак, тиоиндиго красный В, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовую киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовую синь, лазурный синий, щелочной синий лак, сиренево-синий лак, Виктория-голубой лак, фталоцианиновый синий, не содержащий металлов, фталоцианиновый синий, небесно-голубой, индантреновый синий (RS и ВС), индиго, ультрамарин, берлинскую лазурь, антрахиноновый синий, прочно-фиолетовый B, метилфиолетовый лак, кобальтовый фиолетовый, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовую зелень, цинковую зелень, оксид хрома, виридиан, изумрудную зелень, пигмент зеленый B, нафтол зеленый B, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковые цветы, литопон и смесь вышеуказанных окрашивающих веществ.

Количество окрашивающего вещества не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако оно предпочтительно составляет от 1 мас.% до 15 мас.%, более предпочтительно от 3 мас.% до 10 мас.% относительно количества тонера.

Окрашивающее вещество может быть использовано в виде маточной смеси, которая является смесью окрашивающего вещества и смолы.

Смола, перемешанная вместе с маточной смесью, не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Примеры смолы включают модифицированные сложнополиэфирные смолы, полученные модифицированием сложнополиэфирных смол изоцианатными группами или эпоксигруппами, и немодифицированные сложнополиэфирные смолы, образованные сложнополиэфирными смолами и поликарбоновыми кислотами. Иные примеры, чем модифицированные сложнополиэфирные смолы и немодифицированные сложнополиэфирные смолы включают полимеры стирола или замещенного стирола (например, полистирол, поли-п-хлоростирол и поливинилтолуол); сополимеры стирола (например, сополимер стирола и п-хлоростирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и метил-α-хлорметакрилата, сополимер стирола и акрилонитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилонитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты); полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидные смолы, эпоксиполиоловые смолы, полиуретан, полиамид, поливинилбутираль, полиакрилатные смолы, древесную смолу, модифицированную древесную смолу, терпеновые смолы, смолы на основе алифатического или алициклического углеводорода, ароматические нефтяные смолы, хлорированный парафин и парафиновые воски. Они могут быть использованы по отдельности или в сочетании.

Маточная смесь может быть приготовлена смешиванием и замешиванием окрашивающего вещества со смолой для маточной смеси при приложении высокого сдвигового усилия.

При смешивании и замешивании могут быть использованы органические растворители с целью улучшения взаимодействия между окрашивающим веществом и смолой. Может быть использован так называемый «способ промывки (флашинг-процесс)». В данном способе промывки водную пасту, включающую окрашивающее вещество, смешивают и замешивают со смолой и органическим растворителем, окрашивающее вещество перемещают в смолу, а затем воду и органический растворитель удаляют. Применение данного способа промывки является предпочтительным, поскольку влажный кек окрашивающего вещества используют непосредственным образом, и отсутствует необходимость в сушке влажного кека окрашивающего вещества.

Для смешивания и замешивания применяют подходящим образом диспергатор с приложением высоких сдвиговых усилий (например трехвалковую мельницу).

Количество маточной смеси не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако оно предпочтительно составляет от 0,1 части по массе до 20 частей по массе на 100 частей по массе связующей смолы.

Предпочтительно, чтобы смола для маточной смеси имела кислотное число 30 мгKOH/г или менее и аминовое число от 1 до 100, и окрашивающее вещество было диспергировано в смоле. Более предпочтительно, чтобы смола для маточной смеси имела кислотное число 20 мгKOH/г или менее и аминовое число от 10 до 50, и окрашивающее вещество было диспергировано в смоле.

Когда кислотное число составляет более 30 мгKOH/г, поляризуемость результирующего тонера может быть ухудшена при условиях высокой влажности, и пигмент может быть диспергирован недостаточным образом. Когда аминовое число составляет менее 1 или более 100, пигмент может быть диспергирован недостаточным образом.

Кислотное число может быть измерено, например, в соответствии с процедурой, описанной в JIS K0070. Аминовое число может быть измерено, например, в соответствии с процедурой, описанной в JIS K7237.

<<<Жидкая дисперсия пигмента>>>

Окрашивающее вещество может также быть использовано в форме жидкой дисперсии окрашивающего вещества, в которой окрашивающее вещество диспергировано в жидкой дисперсии пигмента.

Агент для диспергирования пигмента не ограничивается особым образом и может быть подходящим образом выбран из тех, что известны в данной области техники, в зависимости от целевого назначения. Агент для диспергирования пигмента предпочтительно является высокосовместимым со связующей смолой с точки зрения дисперсности пигмента. Примеры имеющихся в продаже агентов для диспергирования пигмента, которые являются высокосовместимыми со связующей смолой, включают ʺAJISPER PB821ʺ и ʺAJISPER PB822ʺ (доступные от Ajinomoto Fine-Techno Co., Inc.), ʺDISPERBYK-2001ʺ (доступный от Byk-Chemie GmbH), и ʺEFKA-4010ʺ (доступный от EFKA Corporation).

Среднемассовая молекулярная масса агента для диспергирования пигмента предпочтительно составляет от 500 до 100000 в расчете на стирол при локальном максимуме основного пика, полученного гель-проникающей хроматографией. Среднемассовая молекулярная масса более предпочтительно составляет от 3000 до 100000, еще более предпочтительно от 5000 до 50000, особенно предпочтительно от 5000 до 30000 с точки зрения дисперсности (способности дипергироваться) пигмента. Когда молекулярная масса составляет менее 500, агент для диспергирования пигмента может иметь более высокую полярность, что потенциально приводит к ухудшенной дисперсности окрашивающего вещества. Когда молекулярная масса составляет более 100000, агент для диспергирования пигмента может иметь более высокое сродство с органическим растворителем, что потенциально приводит к ухудшенной дисперсности окрашивающего вещества.

Количество добавляемого агента для диспергирования пигмента не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако оно предпочтительно составляет от 1 части по массе до 200 частей по массе, более предпочтительно от 5 частей по массе до 80 частей по массе на 100 частей по массе окрашивающего вещества. Когда количество составляет менее 1 части по массе, жидкая дисперсия пигмента может быть ухудшена в способности к диспергированию. Когда количество составляет более 200 частей по массе, поляризуемость результирующего тонера может быть ухудшена.

<<Агент управления зарядом>>

Агент управления зарядом не ограничивается особым образом и может быть подходящим образом выбран из тех, что известны в данной области техники, в зависимости от целевого назначения. Примеры агента управления зарядом включают нигрозиновые красители, трифенилметановые красители, красители на базе хромсодержащего металлического комплекса, пигменты на базе хелата молибденовой кислоты, родаминовые красители, алкоксиамины, четвертичные соли аммония (включая четвертичные соли аммония, модифицированные фтором), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, фторсодержащие активные агенты, соли металлов салициловой кислоты и соли металлов производных салициловой кислоты.

Конкретные примеры включают BONTRON 03 (нигрозиновый краситель), BONTRON P-51 (четвертичная соль аммония), BONTRON S-34 (металлсодержащий азокраситель), E-82 (металлический комплекс на основе оксинафтойной кислоты), E-84 (металлический комплекс на основе салициловой кислоты) и E-89 (фенольный конденсат) (доступные от компании ORIENT CHEMICAL INDUSTRIES CO., LTD); TP-302 и TP-415 (молибденовые комплексы четвертичной соли аммония) (доступные от компании Hodogaya Chemical Co., Ltd.); COPY CHARGE PSY VP 2038 (четвертичная соль аммония), COPY BLUE PR (производное трифенилметана), COPY CHARGE NEG VP2036 (четвертичная соль аммония) и COPY CHARGE NX VP434 (доступные от компании Hoechst AG); LRA-901 и LR-147 (комплекс бора) (доступные от компании Japan Carlit Co., Ltd.); фталоцианин меди; перилен; хинакридон; азопигменты; и полимерные соединения, включающие функциональные группы (например, группы сульфоновой кислоты, карбоксильные группы и четвертичные соли аммония); фенольные смолы; и фторсодержашие соединения.

Количество применяемого агента управления зарядом не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от вида связующей смолы, присутствия или отсутствия необязательно применяемых добавок и способа получения тонера (включая способ диспергирования). Количество агента управления зарядом предпочтительно составляет от 0,1 части по массе до 10 частей по массе, более предпочтительно от 0,2 части по массе до 5 частей по массе на 100 частей по массе связующей смолы. Когда количество составляет более 10 частей по массе, закрепляющая способность результирующего тонера может быть ухудшена.

Агент управления зарядом может быть предпочтительно растворен в органическом растворителе, с точки зрения стабильности производства. Агент управления зарядом может также быть тонко диспергирован в органическом растворителе посредством, например, бисерной мельницы перед добавлением.

<Свойства тонера>

На изображении задранной поверхности тонера по настоящему изобретению, выполненном просвечивающим электронным микроскопом (ПЭМ), удовлетворяется представленное ниже соотношение:

WDa < WDb < WDc,

где

WDa означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в области Aa, которая является областью от поверхности тонера до глубины, которая составляет одну шестую от диаметра d тонера (1/6d);

WDc означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в центральной области Ac, которая является круговой областью, имеющей центр, расположенный в центре тонера, и радиус 1/6d; и

WDb означает среднечисленный диаметр частиц антиадгезионного агента, присутствующего в области Ab, которая является иной областью, чем Aa или Ac.

Тонер, удовлетворяющий вышеуказанному соотношению, является превосходным по всему из устойчивости к смещению, прочности частиц тонера, поляризуемости тонера и долговечности тонера.

Aa, Ab, Ac, WDa, WDb и WDc могут быть определены на основании фотографии задранной поверхности частицы тонера, выполненной просвечивающим электронным микроскопом (ПЭМ), указанным ниже образом.

Антиадгезионный агент, включенный в тонер по настоящему изобретению, отличается тем, что антиадгезионный агент распределен с градиентом диаметра частиц, при котором диаметр частиц антиадгезионного агента становится больше от поверхности тонера в направлении центра тонера на изображении ПЭМ. Это приводит к предотвращению нахождения антиадгезионного агента в открытом состоянии на поверхности тонера, наряду с тем, что антиадгезионному агенту позволяется мигрировать надлежащим образом к поверхности во время закрепления. Кроме того, результирующий тонер обладает повышенной прочностью частиц, делая возможным предотвращение уменьшения удельного заряда или фонового вуалирования, причем данное уменьшение вызывается выступанием антиадгезионного агента на поверхность.

Для того чтобы получить желательный тонер, охарактеризованный в настоящем изобретении, необходимо тщательно учитывать виды и количества связующей смолы, антиадгезионного агента и других компонентов, включенных в тонер. В настоящем изобретении желательный тонер получают применением соответствующим образом описанного ниже способа получения. При этом предпочтительно принимают во внимание вид органического растворителя, включенного в жидкую композицию тонера, и растворимость антиадгезионного агента в органическом растворителе. Кроме того, в описанном ниже способе получения, капли жидкости предпочтительно сушат в атмосфере, отрегулированной до температуры (Tc – 5)°C или выше, где Tc (°C) означает температуру рекристаллизации антиадгезионного агента. В качестве альтернативы, даже в атмосфере с температурой ниже (Tc - 5)°C, капли жидкости могут быть высушены при условии, что относительная влажность атмосферы отрегулирована до интервала от 10% до 40% на основе органического растворителя в жидкой композиции тонера.

Температура несколько ниже чем (Tc - 5)°C не является проблематичной. Однако следует заметить, что, когда капли жидкости сушат при температуре значительно (например, на 10°C или более) ниже, чем (Tc - 5)°C, капли жидкости более вероятно коалесцируют одни с другими, потенциально приводя к значительному ухудшению распределения частиц.

Фиг. 1 иллюстрирует один типичный вид в поперечном сечении частицы тонера по настоящему изобретению.

Фиг. 2A представляет собой вид, в котором контраст по Фиг. 1 отрегулирован для подчеркивания профиля тонера. Из этого вида может быть найдено соотношение между Aa, Ab и Ac.

Область Aa относится к области от поверхности тонера до глубины, которая составляет одну шестую от диаметра d тонера (1/6d).

Область Ac относится к центральной области в пределах расстояния, эквивалентного одной шестой от диаметра d тонера (1/6d), от центра частицы тонера, которая является круговой центральной областью, имеющей центр, расположенный в центре тонера, и радиус 1/6d.

Область Ad относится к области, иной, чем Aa или Ac.

Фиг. 2B представляет собой вид, в котором выделены антиадгезионные агенты в области Ac в частице тонера по Фиг. 1. Изображение может быть бинаризировано в этих видах, если необходимо. Способ обработки изображения может быть подходящим образом выбран так, чтобы сделать возможным обследование распределения антиадгезионных агентов.

Среднечисленные диаметры WDa, WDb и WDc частиц антиадгезионных агентов в частицах тонера удовлетворяют соотношению: WDa < WDb < WDc.

В случае, когда это условие не удовлетворено, антиадгезионный агент более вероятно открыт на поверхности или прочность частиц тонера понижена. Вследствие этого более вероятно может происходить фоновое вуалирование или уменьшение удельного заряда, причем данное уменьшение вызывается выступанием антиадгезионного агента на поверхность.

WDa предпочтительно находится в диапазоне от 0,15 мкм до 0,35 мм, более предпочтительно от 0,15 мкм до 0,25 мкм. Когда WDa составляет менее 0,15 мкм, антиадгезионный агент, расположенный на поверхности тонера, менее вероятно проявляет антиадгезионный эффект. Вследствие этого, может быть предотвращена миграция антиадгезионного агента к поверхности во время закрепления, потенциально приводя к ухудшению устойчивости к смещению. Когда WDa составляет более 0,35 мкм, антиадгезионный агент более вероятно открыт на поверхности. Вследствие этого, более вероятно может происходить фоновое вуалирование или уменьшение удельного заряда, причем данное уменьшение вызывается выступанием антиадгезионного агента на поверхность.

WDb предпочтительно находится в диапазоне от 0,50 мкм до 0,60 мкм. Когда WDb составляет менее 0,50 мкм, антиадгезионный агент, расположенный на поверхности тонера, менее вероятно проявляет антиадгезионный эффект. Вследствие этого, может быть предотвращена миграция антиадгезионного агента к поверхности во время закрепления, потенциально приводя к ухудшению устойчивости к смещению. Когда WDb составляет более 0,60 мкм, антиадгезионный агент более вероятно открыт на поверхности. Вследствие этого, более вероятно может происходить фоновое вуалирование или уменьшение удельного заряда, при чем данное уменьшение вызывается выступанием антиадгезионного агента на поверхность.

WDc предпочтительно находится в диапазоне от 0,60 мкм до 1,00 мкм. Когда WDc составляет менее 0,60 мкм, антиадгезионный агент, расположенный на поверхности тонера, менее вероятно проявляет антиадгезионный эффект. Вследствие этого, может быть предотвращена миграция антиадгезионного агента к поверхности во время закрепления, потенциально приводя к ухудшению устойчивости к смещению. Когда WDc составляет более 1,00 мкм, антиадгезионный агент более вероятно открыт на поверхности. Вследствие этого, более вероятно может происходить фоновое вуалирование или уменьшение удельного заряда, причем данное уменьшение вызывается выступанием антиадгезионного агента на поверхность.

Отношение WDc к WDa (WDc/WDa) предпочтительно находится в диапазоне от 3,5 до 4,0. Когда WDc/WDa составляет менее 3,5, антиадгезионный агент, расположенный на поверхности тонера, менее вероятно проявляет антиадгезионный эффект. Вследствие этого, может быть предотвращена миграция антиадгезионного агента к поверхности во время закрепления, потенциально приводя к ухудшению устойчивости к смещению. Когда WDc/WDa составляет более 4,0, антиадгезионный агент более вероятно открыт на поверхности. Вследствие этого, более вероятно может происходить фоновое вуалирование или уменьшение удельного заряда, причем данное уменьшение вызывается выступанием антиадгезионного агента на поверхность.

Aa, Ab, Ac, WDa, WDb и WDc измеряют указанным ниже образом.

[Измерение Aa, Ab, Ac, WDa, WDb и WDc]

При обследовании просвечивающим электронным микроскопом (ПЭМ), например, тонер заделывают в эпоксидную смолу и разрезают в поперечном сечении, проходящем через центр частицы тонера, ультрамикротомом (ультразвуковым), чтобы получить срез частицы тонера. Срез обследуют с помощью просвечивающего электронного микроскопа (ПЭМ) при регулировании увеличения. Области Aa, Ab и Ac и среднечисленные диаметры частиц WDa, WDb и WDc определяют на задранной поверхности тонера.

Задранную поверхность приготавливают для каждой из 50 частиц тонера.

Задранные поверхности обследуют посредством увеличения поля зрения микроскопа до размера, при котором Aa, Ab, Ac, WDa, WDb и WDc могут быть измерены. Соответственно, 50 задранных поверхностей частиц тонера отбирают в качестве образцов для измерения. Затем файлы изображений образцов обрабатывают с помощью программного обеспечения для анализа изображений IMAGEJ, чтобы определить Aa, Ab, Ac, WDa, WDb и WDc.

Значения WDa, WDb и WDc рассчитывают для каждой из задранных поверхностей 50 образцов тонера по настоящему изобретению, и проверяют, удовлетворяют ли средние значения для 50 образцов соотношению: WDa < WDb < WDc.

<Форма частиц тонера>

Объемный средний диаметр частиц тонера по настоящему изобретению предпочтительно составляет от 1 мкм до 8 мкм с точки зрения формирования изображений высокой четкости и высокого качества с высоким разрешением.

Распределение частиц по размерам (объемный средний диаметр частиц/среднечисленный диаметр частиц) тонера предпочтительно составляет от 1,00 до 1,15 с точки зрения поддержания стабильного формирования изображений в течение длительного периода времени.

Кроме того, тонер по настоящему изобретению предпочтительно имеет второй наиболее распространенный (по числу) пик в диапазоне, превышающем в от 1,21 раза до 1,31 раза наиболее распространенный (по числу) числовой диаметр частиц (на который может делаться ссылка как на «наиболее распространенный диаметр»), на графике распределения числового диаметра частиц тонера в зависимости от распространенности (по числу) для частиц тонера.

Когда тонер не имеет второго наиболее распространенного (по числу) пика, в частности, когда распределение частиц по размерам (объемный средний диаметр частиц/среднечисленный диаметр частиц) близко к 1,00 (монодисперсное), тонер является чрезвычайно плотно упакованным. Вследствие этого, тонер более вероятно может быть ухудшен в начальной сыпучести, или же более вероятно может происходить неудачная очистка. Не является предпочтительным, когда тонер имеет второй наиболее распространенный (по числу) пик, в более чем 1,31 раза превышающий наиболее распространенный (по числу) числовой диаметр частиц, поскольку большое число грубых частиц тонера включено в тонер, приводя к ухудшению качества и степени детализации изображения.

Фиг. 13 представляет собой график, иллюстрирующий один типичный график распределения числового диаметра частиц тонера по настоящему изобретению относительно распространенности (по числу) частиц тонера по настоящему изобретению. На Фиг. 13 горизонтальная ось представляет числовой диаметр частиц (мкм), а вертикальная ось представляет распространенность (по числу). Из этого графика можно обнаружить, что тонер имеет второй наиболее распространенный (по числу) пик в диапазоне, превышающем в от 1,21 раза до 1,31 раза наиболее распространенный (по числу) числовой диаметр частиц (на который может делаться ссылка как на «наиболее распространенный диаметр»).

Диаметр частиц и распределение частиц по размерам измеряют следующим образом.

[Измерение диаметра частиц и распределения частиц по размерам тонера]

Объемный средний диаметр частиц (Dv) и среднечисленный диаметр частиц (Dn) тонера по настоящему изобретению измеряют посредством прибора для измерения размера частиц («MULTISIZER III», доступного от компании Beckman Coulter Inc.) при диаметре апертуры 50 мкм. После измерения объема и числа частиц тонера рассчитывают объемное распределение и числовое распределение. Объемный средний диаметр частиц (Dv) и среднечисленный диаметр частиц (Dn) тонера может быть определен на основании полученных распределений. Распределение частиц по размерам представлено отношением Dv/Dn, которое вычисляют делением объемного среднего диаметра частиц (Dv) тонера на среднечисленный диаметр частиц (Dn) тонера. Это отношение равно 1, когда тонер является полностью монодисперсным. Чем больше это отношение, тем шире распределение.

Поверхностные добавки, такие как агент для улучшения сыпучести и агент для улучшения способности к очистке, могут быть добавлены к тонеру по настоящему изобретению, при необходимости.

<<Агент для улучшения сыпучести>>

Агент для улучшения сыпучести может быть добавлен к тонеру по настоящему изобретению. При добавлении к поверхности тонера, агент для улучшения сыпучести улучшает сыпучесть тонера (делает тонер легкосыпучим).

Агент для улучшения сыпучести не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Примеры агента для улучшения сыпучести включают частицы оксидов металлов [например, порошок кремнезема (например, влажного кремнезема и сухого кремнезема), порошок оксида титана и порошок оксида алюминия], и обработанный кремнезем, обработанный оксид титана и обработанный оксид алюминия, полученные подверганием порошка кремнезема, порошка оксида титана и порошка оксида алюминия поверхностной обработке силановым связующим агентом, титановым связующим агентом или силиконовым маслом; и порошок фторсодержащей смолы, такой как порошок винилиденфторида и порошок политетрафторэтилена. Среди них предпочтительными являются порошок кремнезема, порошок оксида титана и порошок оксида алюминия, а более предпочтительным является обработанный кремнезем, полученный подверганием порошка кремнезема поверхностной обработке силановым связующим агентом или силиконовым маслом.

Диаметр частиц агента для улучшения сыпучести не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Средний диаметр первичных частиц агента для улучшения сыпучести предпочтительно составляет от 0,001 мкм до 2 мкм, более предпочтительно от 0,002 мкм до 0,2 мкм.

Порошок кремнезема является порошком, полученным окислением в газовой фазе галогенового соединения кремния, и может называться сухим кремнеземом или тонкодисперсным кремнеземом.

Примеры имеющихся в продаже продуктов порошка кремнезема, полученного окислением в газовой фазе галогенового соединения кремния, включают торговые наименования AEROSIL-130, AEROSIL-300, AEROSIL-380, AEROSIL-TT600, AEROSIL-MOX170, AEROSIL-MOX80 и AEROSIL-COK84 (доступные от компании Nippon Aerosil Co., Ltd.); торговые наименования Ca-O-SiL-M-5, Ca-O-SiL-MS-7, Ca-O-SiL-MS-75, Ca-O-SiL-HS-5 и Ca-O-SiL-EH-5 (доступные от компании CABOT Corporation); торговые наименования WACKER HDK-N20 V15, WACKER HDK-N20E, WACKER HDK-T30 и WACKER HDK-T40 (доступные от компании WACKER-CHEMIE GmbH); торговое наименование D-CFineSilica (доступный от компании Dow Corning Corporation); и торговое наименование Fransol (доступный от компании Fransil Corporation).

Обработанный порошок кремнезема, полученный гидрофобизацией порошка кремнезема, изготовленного окислением в газовой фазе галогенового соединения кремния, является более предпочтительным. Обработанный порошок кремнезема, который был обработан таким образом, чтобы предпочтительно иметь гидрофобность от 30% до 80% при измерении испытанием с титрованием метанолом, является особенно предпочтительным. Порошок кремнезема гидрофобизируют посредством физической или химической обработки кремнийорганическим соединением, которое реагирует с порошком кремнезема или физически адсорбируется на частицах порошка кремнезема. Предпочтительно используют способ, в котором порошок кремнезема, полученный окислением в газовой фазе галогенового соединения кремния, обрабатывают кремнийорганическим соединением.

Примеры кремнийорганического соединения включают гидроксипропил триметоксисилан, фенилтриметоксисилан, н-гексадецилтриметоксисилан, н-октадецилтриметоксисилан, винилметоксисилан, винилтриэтоксисилан, винилтриацетоксисилан, диметилвинилхлорсилан, дивинилхлорсилан, γ-метакрилоксипропилтриметоксисилан, гексаметилдисилан, триметилсилан, триметилхлорсилан, диметилдихлорсилан, метилтрихлорсилан, аллилдиметилхлорсилан, аллилфенилдихлорсилан, бензилдиметилхлорсилан, бромметилдиметилхлорсилан, α-хлорэтилтрихлорсилан, β-хлорэтилтрихлорсилан, хлорметилдиметилхлорсилан, триорганосилилмеркаптан, триметилсилилмеркаптан, триорганосилилакрилат, винилдиметилацетоксисилан, диметилэтоксисилан, триметилэтоксисилан, триметилметоксисилан, метилтриэтоксисилан, изобутилтриметоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, гексаметилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дифенилтетраметилдисилоксан; и диметилполисилоксан, включающий от 2 до 12 силоксановых звеньев на молекулу и включающий от 0 до 1 гидроксильной группы, связанной с Si на каждом конечном силоксановом звене. Дополнительные примеры включают силиконовые масла, такие как диметилсиликоновое масло. Они могут быть использованы по отдельности или в сочетании.

Среднечисленный диаметр частиц агента для улучшения сыпучести не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения, однако он предпочтительно составляет от 5 нм до 100 нм, более предпочтительно от 5 нм до 50 нм.

Удельная поверхность агента для улучшения сыпучести не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения, однако она предпочтительно составляет 30 м2/г или более, более предпочтительно от 60 м2/г до 400 м2/г, как выражено через удельную поверхность по адсорбции азота, измеренной в соответствии с методом БЭТ.

Когда агент для улучшения сыпучести является поверхностно обработанным порошком, удельная поверхность поверхностно обработанного порошка предпочтительно составляет 20 м2/г или более, более предпочтительно от 40 м2/г до 300 м2/г.

Количество применяемого агента для улучшения сыпучести предпочтительно составляет от 0,03 части по массе до 8 частей по массе на 100 частей по массе частиц тонера.

<<Агент для улучшения способности к очистке>>

Агент для улучшения способности к очистке может быть использован с целью улучшения способности к удалению тонера, остающегося на носителе скрытого электростатического изображения или среде для первичного переноса после того, как тонер перенесен, например, на лист бумаги для печати. Агент для улучшения способности к очистке не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Примеры агента для улучшения способности к очистке включают соли металлов жирных кислот, такие как стеарат цинка, стеарат кальция, и стеариновую кислоту; и полимерные частицы, сформированные эмульсионной полимеризацией без применения мыла, такие как частицы полиметилметакрилата и частицы полистирола. Полимерные частицы предпочтительно имеют сравнительно узкое распределение частиц по размерам и средневзвешенный диаметр частиц от 0,01 мкм до 1 мкм.

Агент для улучшения сыпучести и агент для улучшения способности к очистке также называют поверхностными (внешними) добавками, поскольку агент для улучшения сыпучести и агент для улучшения способности к очистке применяют посредством нанесения или фиксирования на поверхности тонера. Способ внешнего добавления таких поверхностных добавок к тонеру не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Например, применяют различные порошковые смесители. Примеры порошковых смесителей включают смесители V типа, качающиеся смесители, смесители Lodige, смесители Nauta и смесители Henschel. Примеры порошковых смесителей, применяемых, когда также выполняют фиксирование, включают гибридизаторы, смесители с механическим сплавлением и Q-смесители.

(Способ получения тонера)

Способ получения тонера по настоящему изобретению включает по меньшей мере этап образования капель жидкости и этап затвердевания капель жидкости; и, при необходимости, дополнительно включает другие этапы.

Тонер, полученный посредством этапа образования капель жидкости и этапа затвердевания капель жидкости, может иметь свойства, определенные в настоящем изобретении.

<Этап образования капель жидкости>

Этап образования капель жидкости является этапом образования капель жидкости посредством выпуска жидкой композиции тонера, в которой по меньшей мере связующая смола и антиадгезионный агент растворены или диспергированы в органическом растворителе.

Жидкая композиция тонера может быть получена растворением или диспергированием композиции тонера в органическом растворителе. Композиция тонера включает по меньшей мере связующую смолу и антиадгезионный агент; и, при необходимости, дополнительно включает другие компоненты, такие как окрашивающее вещество, агент для диспергирования пигмента и агент управления зарядом.

Органический растворитель не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения, при условии, что органический растворитель является летучим растворителем, в котором композиция тонера в жидкой композиции тонера может быть растворена или диспергирована, и связующая смола и антиадгезионный агент в жидкой композиции тонера могут быть растворены без фазового разделения.

Предпочтительными являются эфиры, кетоны, сложные эфиры, углеводороды и спирты, а особенно предпочтительными являются тетрагидрофуран (THF), ацетон, метилэтилкетон (MEK), этилацетат, толуол и вода. Они могут быть использованы по отдельности или в сочетании.

В настоящем изобретении, когда этилацетат применяют в качестве органического растворителя, как описано выше, предпочтительно используют антиадгезионные агенты, которые могут быть растворены в количестве 20 г или более, более предпочтительно 70 г или более, еще более предпочтительно 200 г или более на 100 г этилацетата при 45°C.

-Способ приготовления жидкой композиции тонера-

Жидкая композиция тонера может быть получена растворением или диспергированием композиции тонера в органическом растворителе. При приготовлении жидкой композиции тонера, с целью предотвращения закупоривания (засорения) выпускного отверстия, важно делать дисперсную фазу (например, окрашивающее вещество) достаточно тонкой относительно диаметра отверстия сопла при применении, например, смесителя-гомогенизатора или бисерной мельницы.

Содержание твердого вещества в жидкой композиции тонера предпочтительно составляет от 3 мас.% до 40 мас.%. Когда содержание твердого вещества составляет менее 3 мас.%, производительность снижается. Кроме того, дисперсная фаза (например, окрашивающее вещество) более вероятно осаждается или агрегирует. Вследствие этого частицы тонера склонны иметь разные составы, отличающиеся одни от других, что потенциально приводит к ухудшенному качеству тонера. Когда содержание твердого вещества составляет более 40 мас.%, может быть невозможно получение тонера, имеющего небольшой диаметр частиц.