Область техники

Изобретение относится к тонеру, проявителю, устройству формирования изображений и технологическому картриджу.

Уровень техники

Традиционно в электрофотографическом устройстве формирования изображений и электростатическом устройстве записи электрическое или магнитное скрытое изображение визуализируется с помощью тонера. Например, в электрофотографии скрытое электростатическое изображение (скрытое изображение) формируется на фотопроводнике, после чего скрытое изображение проявляется с помощью тонера, чтобы сформировать проявленное тонером изображение. Проявленное тонером изображение обычно переносится на носитель переноса, такой как бумага, после чего фиксируется на носителе переноса посредством нагревания и т.п.

В последнее время существует растущий спрос рынка на устройства формирования изображений с высокой скоростью и энергосбережением, и, таким образом, желательным является тонер, имеющий превосходную способность к фиксации при низкой температуре и способный к обеспечению высококачественных изображений.

В качестве способа достижения способности к фиксации при низкой температуре тонера существует способ понижения точки размягчения связующей смолы, содержащейся в тонере. Однако в соответствии с этим способом происходит так называемое смещение (также называемое в дальнейшем горячим смещением), при котором часть проявленного тонером изображения осаждается на поверхность элемента фиксации во время фиксации и затем переносится на фотокопировальную бумагу. В дополнение к этому ухудшается теплостойкость при хранении тонера, и, таким образом, частицы тонера сплавляются друг с другом особенно в высокотемпературных средах, что является так называемым блокированием.

Что касается методики для решения упомянутых выше проблем, было известно, что в качестве связующей смолы тонера используется кристаллическая смола. Кристаллическая смола способна к уменьшению точки размягчения тонера приблизительно до его точки плавления посредством резкого размягчения в точке плавления смолы, при этом поддерживается теплостойкость при хранении при температуре, равной или ниже, чем точка плавления. В соответствии с этим использование кристаллической смолы в тонере одновременно реализует способность к фиксации при низкой температуре и теплостойкость при хранении на высоких уровнях.

Что касается тонера, использующего кристаллическую смолу, например, предложен тонер, в котором в качестве связующей смолы используется кристаллическая смола, полученная посредством удлинения кристаллического полиэфира с помощью диизоцианата (см. PTL 1 и PTL 2).

Предложен тонер, использующий кристаллическую смолу, которая имеет сшитую структуру вследствие ненасыщенной связи, содержащей сульфокислые группы (см. PTL 3).

Кроме того, предложена методика, относящаяся к частицам кристаллической смолы, имеющим превосходную способность к фиксации при низкой температуре и теплостойкость при хранении, в которой определены отношение точки размягчения к пиковой температуре теплоты плавления и вязкоэластичные свойства (см. PTL 4).

Также предложен тонер, содержащий в качестве связующей смолы кристаллический полиэфир, у которого предписаны эндотермический пик, количество поглощенной теплоты и полуширина эндотермического пика (см. PTL 5 и PTL 6).

Однако поскольку тонеры, использующие эти традиционные кристаллические смолы, быстро размягчаются в точке плавления смолы, частицы тонера слипаются друг с другом в проявляющем устройстве, когда повышается температура, генерируемая, когда они размешиваются в проявляющем устройстве, и это вызывает проблему, при которой сформированные грубые частицы тонера не могут быть перенесены на носитель переноса, и формируются пустоты в изображении (белые пустоты).

Таким образом, в настоящее время существует потребность в тонере, который имеет превосходную способность к фиксации при низкой температуре и теплостойкость при хранении и может подавлять возникновение слипания частиц тонера в проявляющем устройстве.

Библиография

Патентная литература

PTL 1 Опубликованная заявка на патент Японии (JB-P) №04-024702

PTL 2 JB-P №04-024703

PTL 3 Патент Японии (JB-P) №3,910,338

PTL 4 Выложенная заявка на патент Японии (JP-A) No. 2010-077419

PTL 5 JP-A №2012-042939

PTL 6 JP-A №2012-042941

Сущность изобретения

Техническая проблема

Настоящее изобретение направлено на решение описанных выше проблем и достижение следующей цели. Цель настоящего изобретения состоит в том, чтобы обеспечить тонер, который имеет превосходную способность к фиксации при низкой температуре и теплостойкость при хранении и может подавлять возникновение слипания частиц тонера в проявляющем устройстве.

Решение проблемы

Средство для решения проблем является следующим.

Тонер настоящего изобретения является тонером, содержащим

связующую смолу,

причем связующая смола содержит кристаллическую смолу,

причем тонер имеет максимальную температуру (P1) эндотермического пика от 50°C до 80°C и общее количество (Q) поглощенной теплоты от 35 Дж/г до 90 Дж/г при первом повышении температуры при дифференциальной сканирующей калориметрии, и

причем отношение (Qp/Q) общего количества (Qp) поглощенной теплоты тонера в диапазоне температуры от 20°C до максимальной температуры (P1) эндотермического пика к общему количеству (Q) поглощенной теплоты тонера составляет от 0,65 до 0,83.

Полезные эффекты изобретения

В соответствии с настоящим изобретением возможно обеспечить тонер, который может решить описанные выше традиционные проблемы, имеет превосходную способность к фиксации при низкой температуре и теплостойкость при хранении и может подавлять возникновение слипание частиц тонера в проявляющем устройстве.

Краткое описание чертежей

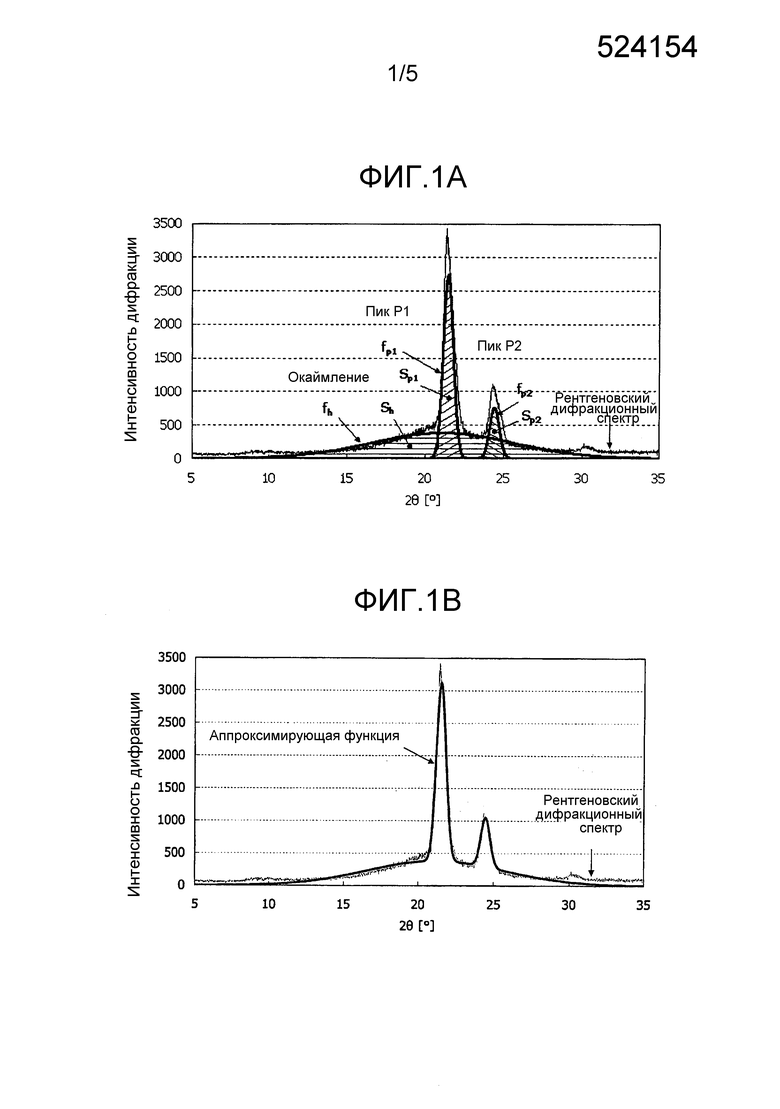

Фиг. 1A является схемой, показывающей иллюстративный дифракционный спектр, полученный посредством рентгеновской дифрактометрии.

Фиг. 1B является схемой, показывающей иллюстративный дифракционный спектр, полученный посредством рентгеновской дифрактометрии.

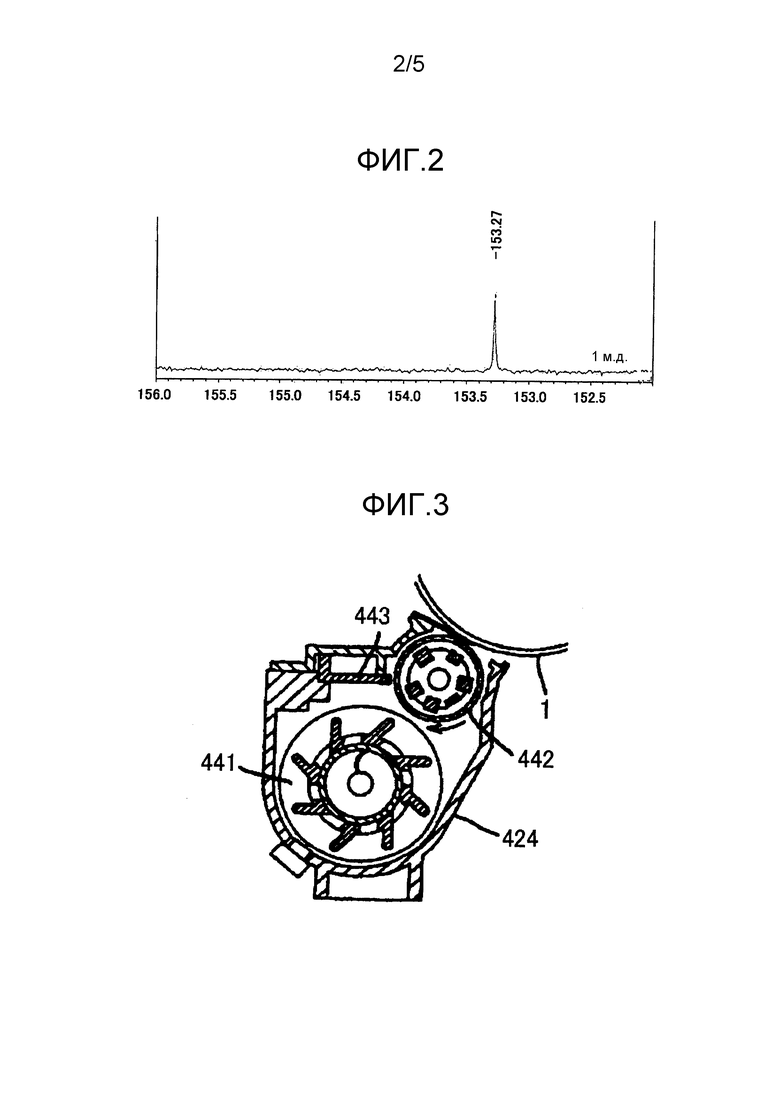

Фиг. 2 показывает пример спектра 13C-ЯМР, который проверяет наличие мочевинной связи.

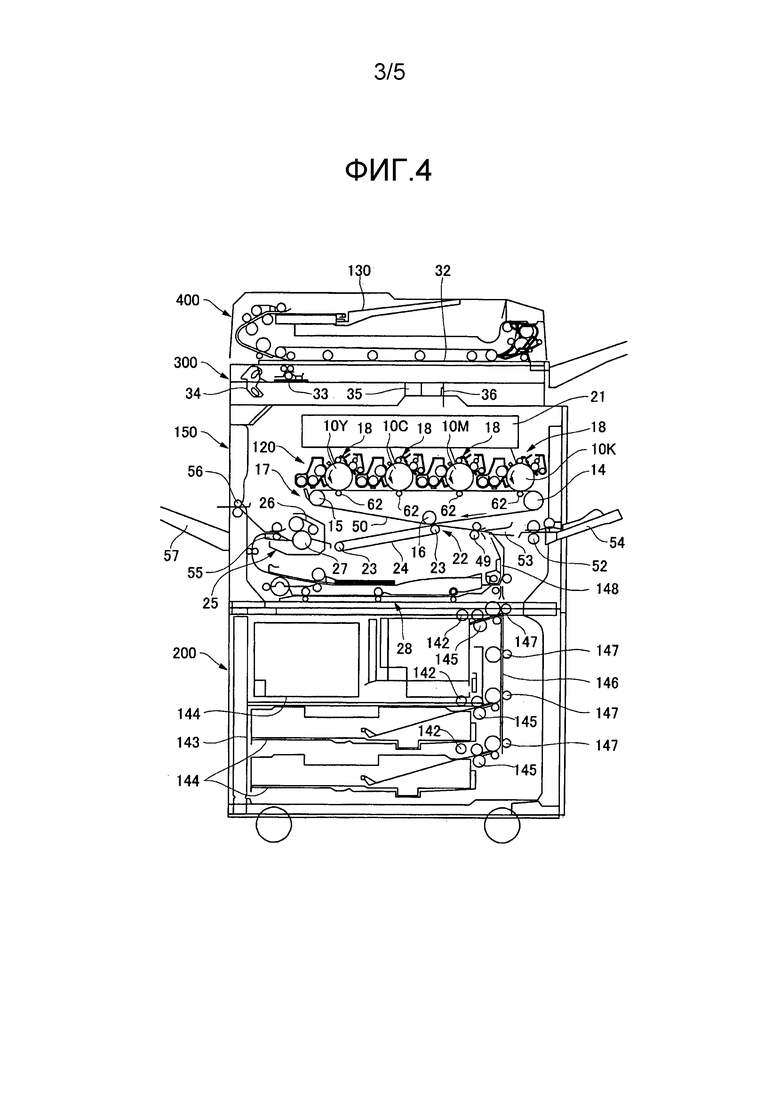

Фиг. 3 является схемой структуры, показывающей иллюстративный блок проявки настоящего изобретения.

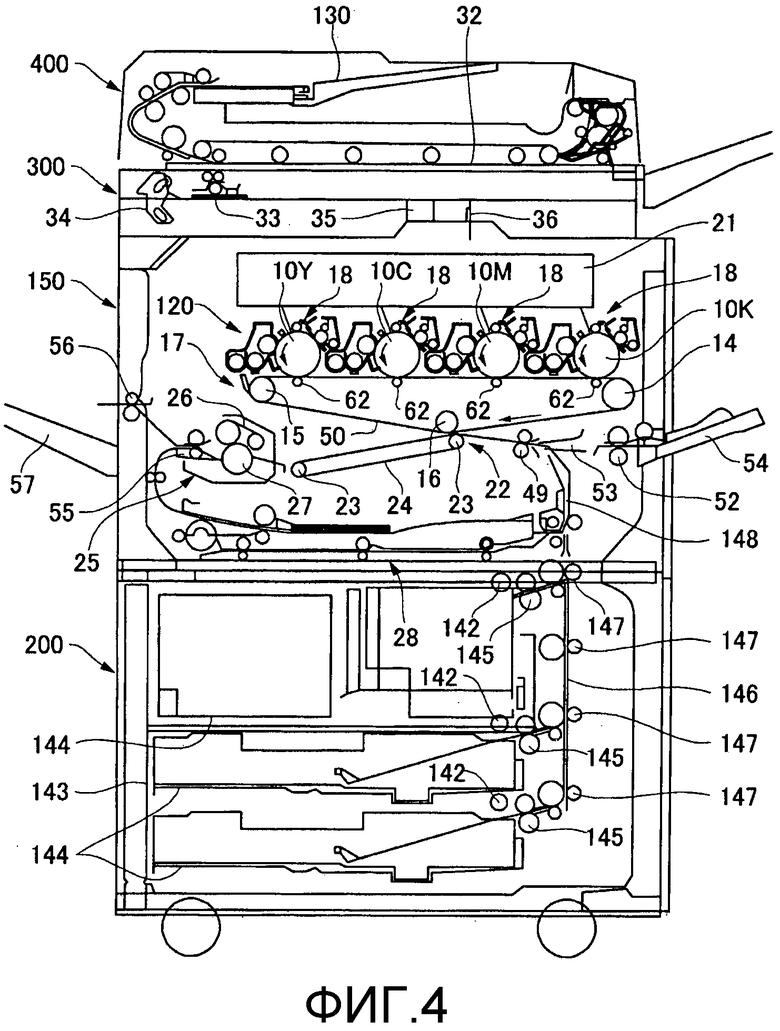

Фиг. 4 является схемой структуры, показывающей иллюстративное устройство формирования изображений настоящего изобретения.

Фиг. 5 является схемой, показывающей расширенное изображения части фиг. 4.

Фиг. 6 является схемой структуры, показывающей иллюстративный технологический картридж настоящего изобретения.

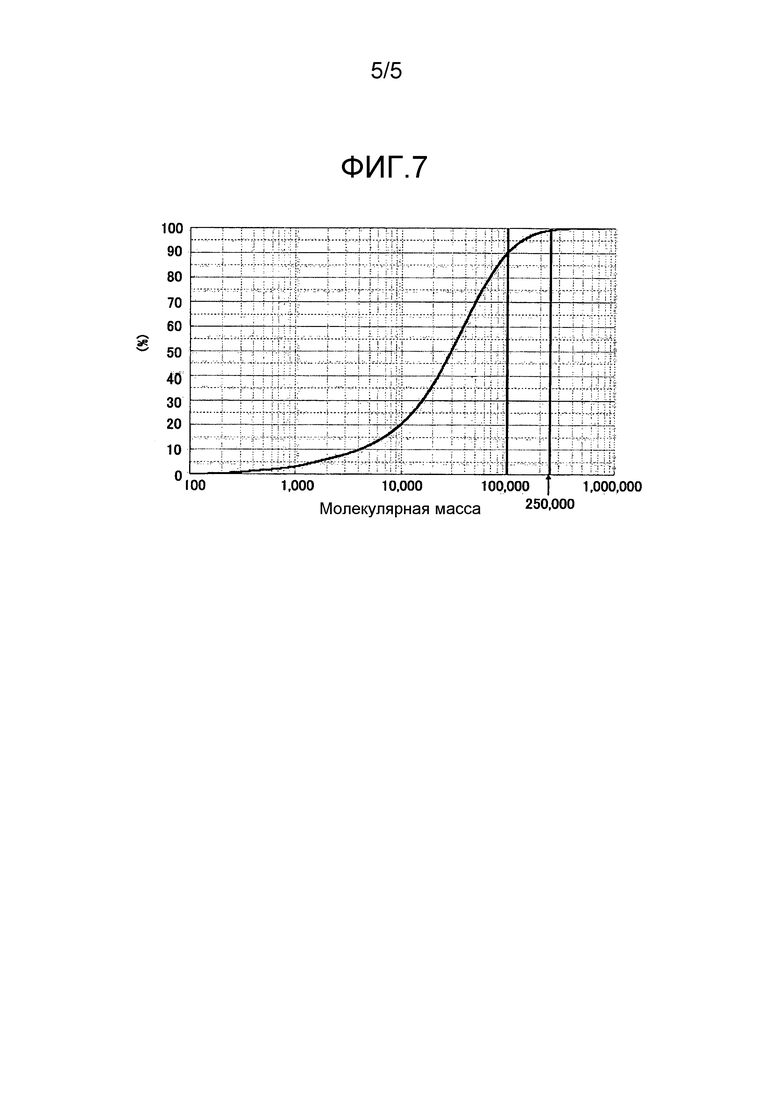

Фиг. 7 показывает пример интегрированной кривой распределения молекулярной массы при измерении тонера с помощью гельпроникающей хроматографии (GPC).

Описание вариантов осуществления

(Тонер)

Тонер настоящего изобретения содержит по меньшей мере связующую смолу и при необходимости содержит другие компоненты.

Связующая смола содержит по меньшей мере кристаллическую смолу и при необходимости содержит другие компоненты.

Тонер имеет максимальную температуру (P1) эндотермического пика от 50°C до 80°C и общее количество (Q) поглощенной теплоты от 35 Дж/г до 90 Дж/г при первом повышении температуры при дифференциальной сканирующей калориметрии (ДСК; DSC), и отношение (Qp/Q) общего количества (Qp) поглощенной теплоты тонера в диапазоне температуры от 20°C до максимальной температуры (P1) эндотермического пика к общему количеству (Q) поглощенной теплоты тонера от 0,65 до 0,83.

В результате серьезных исследований для обеспечения тонера, имеющего превосходную способность к фиксации при низкой температуре и теплостойкость при хранении и способного к подавлению возникновения слипания частиц тонера в проявляющем устройстве, авторы настоящего изобретения обнаружили, что тонер может иметь превосходную способность к фиксации при низкой температуре и теплостойкость при хранении и может подавлять возникновение слипания частиц тонера в проявляющем устройстве, если тонер содержит связующую смолу, связующая смола содержит кристаллическую смолу, тонер имеет максимальную температуру (P1) эндотермического пика от 50°C до 80°C и общее количество (Q) поглощенной теплоты от 35 Дж/г до 90 Дж/г при первом повышении температуры при дифференциальной сканирующей калориметрии, и отношение (Qp/Q) общего количества (Qp) поглощенной теплоты тонера в диапазоне температуры от 20°C до максимальной температуры (P1) эндотермического пика к общему количеству (Q) поглощенной теплоты тонера составляет от 0,65 до 0,83, и совершили настоящее изобретение.

Когда максимальная температура (P1) эндотермического пика ниже 50°C, теплостойкость при хранении тонера будет недостаточной. Когда максимальная температура (P1) эндотермического пика выше 80°C, способность к фиксации при низкой температуре тонера будет недостаточной.

Когда общее количество (Q) поглощенной теплоты составляет меньше 35 Дж/г, количество кристаллической смолы или кристаллизованных частей в тонере недостаточно, и тонер не может, таким образом, иметь достаточную способность к фиксации при низкой температуре или теплостойкость при хранении. Когда общее количество (Q) поглощенной теплоты больше 90 Дж/г, тонер требует чрезмерно большого количества энергии для фиксации на носителе фиксации, и это приводит к недостаточной способности к фиксации при низкой температуре.

Когда отношение (Qp/Q) меньше 0,65, что означает чрезмерную выраженность свойства резкого плавления, частицы тонера слипаются в проявляющем устройстве, и это формирует белые пустоты. Когда отношение (Qp/Q) больше 0,83, свойство резкого плавления выражено недостаточно, и это затрудняет одновременную реализацию достаточной способности к фиксации при низкой температуре и достаточной теплостойкости при хранении.

Тонер настоящего изобретения, который содержит кристаллическую смолу, но должным образом удерживается от быстрого размягчения при нагревании, может предотвратить слипание частиц тонера в проявляющем устройстве, поддерживая способность к фиксации при низкой температуре и теплостойкость при хранении на высококачественных уровнях.

<Связующая смола>

Связующая смола содержит по меньшей мере кристаллическую смолу и дополнительно при необходимости содержит другие компоненты, такие как некристаллическая смола.

<<Кристаллическая смола>>

Кристаллическая смола особым образом не ограничена, пока она имеет кристалличность, и может быть должным образом выбрана в соответствии с целью. Однако предпочтительно кристаллическая смола содержит по меньшей мере либо уретановую связь, либо мочевинную связь, поскольку они придают смоле прочность.

Кристаллическая смола в настоящем изобретении означает смолу, содержащую участок, имеющий кристаллическую структуру, и имеет дифракционный пик, относящийся к кристаллической структуре, в ее дифракционном спектре, полученном с помощью рентгеновского дифрактометра. Например, кристаллическая смола имеет значение от 0,8 до 1,6 для отношения ее температуры размягчения, измеренной тестером вязкости Kouka-shiki, к максимальной температуре пика ее теплоты плавления, измеренной дифференциальным сканирующим калориметром (ДСК) (температура размягчения/максимальная температура пика теплоты плавления), что указывает на резкое размягчение при нагревании.

Некристаллическая смола в настоящем изобретении означает смолу, лишенную кристаллической структуры, и не имеет дифракционного пика, относящегося к кристаллической структуре, в ее дифракционном спектре, полученном с помощью рентгеновского дифрактометра. Например, некристаллическая смола имеет значение больше 1,6 для отношения ее температуры размягчения к максимальной температуре пика ее теплоты плавления (температура размягчения/максимальная температура пика теплоты плавления), что указывает на умеренное размягчение при нагревании.

Температура размягчения смолы может быть измерена с помощью тестера вязкости Kouka-shiki (например, CFT-500D (производство Shimadzu Corporation)). В качестве образца смола (1 г) нагревается со скоростью повышения температуры 3°C/мин, и в это же время к образцу с помощью поршня прикладывается нагрузка 2,94 МПа, чтобы выдавить образец из сопла, имеющего диаметр 0,5 мм и длину 1 мм. Строится зависимость величины опускания поршня тестера вязкости от температуры, и температура, при которой образец вытек наполовину, определяется как температура размягчения.

Максимальная температура пика теплоты плавления смолы может быть измерена с помощью дифференциального сканирующего калориметра (ДСК) (например, TA-60WS и DSC-60 (производство Shimadzu Corporation)). Образец, который будет использоваться для измерения максимальной температуры пика теплоты плавления, подвергается предварительной обработке, при которой он расплавляется при 130°C, затем охлаждается от 130°C до 70°C со скоростью 1,0°C/мин, и затем охлаждается от 70°C до 10°C со скоростью 0,5°C/мин. Здесь образец однократно нагревается посредством ДСК со скоростью повышения температуры 10°C/мин для измерения эндотермических и экзотермических изменений и построения графика зависимости "количества поглощенной и выделенной теплоты" от "температуры". Температура эндотермического пика, присутствующего в диапазоне от 20°C до 100°C, наблюдаемого при этом повышении температуры, определяется как "Ta*". Когда существует множество эндотермических пиков, температура пика, на котором количество поглощенной теплоты является максимальным, определяется как Ta*. После этого образец сохраняется при (Ta*-10)°C в течение 6 часов и затем сохраняется при (Ta*-15)°C в течение 6 часов. Затем образец охлаждается до 0°C со скоростью уменьшения температуры 10°C/мин и затем нагревается со скоростью повышения температуры 10°C/мин посредством ДСК для измерения эндотермических и экзотермических изменений и построения аналогичного графика. Температура, соответствующая пику, на котором количество поглощенной теплоты является максимальным, определена как максимальная температура пика теплоты плавления.

Кристаллическая смола, содержащая по меньшей мере либо уретановую связь, либо мочевинную связь

Кристаллическая смола, содержащая по меньшей мере либо уретановую связь, либо мочевинную связь, особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Ее примеры включают в себя кристаллическую смолу, кристаллическую полиуретановую смолу и кристаллическую полимочевинную смолу, каждая из которых содержит по меньшей мере либо уретановую связь, либо мочевинную связь и звено кристаллического сложного полиэфира. Среди них предпочтительной является кристаллическая смола, которая содержит по меньшей мере либо уретановую связь, либо мочевинную связь и звено кристаллического сложного полиэфира.

Способ получения кристаллической смолы, которая содержит по меньшей мере либо уретановую связь, либо мочевинную связь и звено кристаллического сложного полиэфира, особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Примеры таких способов включают в себя: способ (преполимерный способ) предварительного создания преполимера из звена полиуретана или звена полимочевины и его соединения со звеном кристаллического сложного полиэфира, произведенным отдельно и содержащим концевую гидроксильную группу; и способ (одностадийный способ) смешивания и реакции звена кристаллического сложного полиэфира, содержащего концевую гидроксильную группу, низкомолекулярного полиизоцианата и низкомолекулярного полиола или полиамина.

Предпочтительным из них является одностадийный способ.

С помощью одностадийного способа звенья полиуретана или звенья полимочевины, которые будут сформированы, обычно являются неоднородными без слишком больших блоков по сравнению со сформированными традиционным общим преполимерным способом, и кристаллообразование звена кристаллического сложного полиэфира замедляется, что позволяет подавить резкость термического плавления.

В тонере настоящего изобретения общим количеством (Q) поглощенной теплоты и отношением (Qp/Q), указывающим резкость, можно легко управлять на основе добавленного количества полиизоцианата, полиола или полиамина относительно звена кристаллического сложного полиэфира, температуры реакции и выбора мономера.

В преполимерном способе в качестве преполимера может использоваться звено полиуретана-полимочевины, в котором звенья полиуретана и звенья полимочевины присутствуют в смешанном состоянии.

Звено кристаллического сложного полиэфира

Звено кристаллического сложного полиэфира особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Его примеры включают в себя: звено поликонденсированного сложного полиэфира, синтезированное из полиола и многоосновной карбоновой кислоты; продукт полимеризации с разрывом лактонного кольца; и полигидроксикарбоновую кислоту. Среди них звено поликонденсированного сложного полиэфира из диола и двухосновной карбоновой кислоты является предпочтительным с точки зрения выраженности кристалличности.

Полиол

Примеры полиола включают в себя диол и полиол с валентностью от трех до восьми и выше.

Диол особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя: алифатический диол, такой как алифатический диол с линейной цепью и алифатический диол с разветвленной цепью; алкиленэфиргликоль, имеющий от 4 до 36 атомов углерода; алициклический диол, имеющий от 4 до 36 атомов углерода; алкиленоксид (в дальнейшем "алкиленоксид" может быть сокращен как "АО") алициклического диола; аддукты АО бисфенола; полилактондиол; полибутадиендиол; диол, имеющий карбоксильную группу; диол, имеющий сульфокислую группу или сульфаминовую группу; его соли; и диол, имеющий другие функциональные группы. Среди них алифатический диол, имеющий от 2 до 36 атомов углерода в цепи, является предпочтительным, и алифатический диол с линейной цепью, имеющий от 2 до 36 атомов углерода в цепи, является более предпочтительным. Они могут использоваться отдельно или в комбинации из двух или более.

Содержание алифатического диола с линейной цепью относительно диола в целом особым образом не ограничено и может быть должным образом выбрано в соответствии с целью, но предпочтительно составляет 80 молярных процентов или больше, и более предпочтительно составляет 90 молярных процентов или больше. Содержание 80 молярных процентов или больше является выгодным с точки зрения улучшенной степени кристаллизации смолы, способности к фиксации при низкой температуре и теплостойкости при хранении и улучшенной твердости смолы.

Алифатический диол с линейной цепью особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,20-эйкозандиол. Среди них этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, 1,9-нонандиол и 1,10-декандиол являются предпочтительными ввиду легкой доступности. Среди них предпочтительным является алифатический диол с линейной цепью, имеющий от 2 до 36 атомов углерода в цепи.

Алифатический диол с разветвленной цепью особым образом не ограничен и может быть должным образом выбран в соответствии с целью, но предпочтительным является алифатический диол с разветвленной цепью, имеющий от 2 до 36 атомов углерода в цепи. Примеры алифатического диола с разветвленной цепью включают в себя 1,2-пропиленгликоль, неопентилгликоль и 2,2-диэтил-1,3-пропандиол.

Алкиленэфиргликоль, имеющий от 4 до 36 атомов углерода, особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленэфиргликоль.

Алициклический диол, имеющий от 4 до 36 атомов углерода, особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя 1,4-циклогександиметанол и гидрогенизированный бисфенол А.

Алкиленоксид алициклического диола особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя аддукты с этиленоксидом (в дальнейшем могут быть сокращены как "ЭО"), пропиленоксидом (в дальнейшем могут быть сокращены как "ПО") и бутиленоксида (в дальнейшем могут быть сокращены как "БО"). Количество молей, добавленных в качестве аддуктов, может составлять, например, от 1 до 30.

Аддукты АО бисфенола особым образом не ограничены и могут быть должным образом выбраны в соответствии с целью. Их примеры включают в себя аддукты АО (например, ЭО, ПО и БО) бисфенола А, бисфенола F и бисфенола S. Количество молей, добавленных в качестве аддуктов, может составлять, например, от 2 до 30.

Полилактонный диол особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя поли-ε-капролактондиол.

Диол, имеющий карбоксильную группу, особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя диалкилолалкановую кислоту. Количество атомов углерода, содержащихся в диалкилолалкановой кислоте, может составлять, например, от 6 до 24. Примеры диалкилолалкановой кислоты, имеющей от 6 до 24 атомов углерода, включают в себя 2,2-диметилолпропановую кислоту (DMPA; ДМПК), 2,2-диметилолбутановую кислоту, 2,2-диметилолгептановую кислоту и 2,2-диметилолоктановую кислоту.

Диол, имеющий сульфокислую группу или сульфаминовую группу, особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя: диол сульфаминовой кислоты, аддукт АО N,N-бис(2-гидроксиалкил)сульфаминовой кислоты (где АО является, например, EO или ПО, количество молей добавленного АО может составлять от 1 до 6, и алкильная группа содержит от 1 до 6 атомов углерода); и бис(2-гидроксиэтил)фосфат.

Примеры диола сульфаминовой кислоты включают в себя: N,N-бис(2-гидроксиэтил)сульфаминовую кислоту; и аддукт 2 моль ПО N,N-бис(2-гидроксиэтил)сульфаминовой кислоты.

Нейтрализованная солевая группа диола, имеющего нейтрализованную солевую группу, особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Ее примеры включают в себя третичный амин, имеющий от 3 до 30 атомов углерода (например, триэтиламин), и щелочной металл (например, соль натрия).

Среди этих диолов предпочтительными являются алифатический диол, имеющий от 2 до 12 атомов углерода, диол, имеющий карбоксильную группу, аддукты АО бисфенола и их комбинация.

Полиол с валентностью от трех до восьми и выше, который будет использоваться в соответствии с необходимостью, особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя: многоатомный алифатический спирт, имеющий от 3 до 8 валентностей или больше, имеющий от 3 до 36 атомов углерода; аддукт АО трисфенола (с добавлением от 2 до 30 молей); аддукт АО новолачной смолы (с добавлением от 2 до 30 молей); и акрилполиол, такой как сополимер гидроксиэтил(мет)акрилата и другого основанного на виниле мономера.

Примеры многоатомного алифатического спирта, имеющего от 3 до 8 валентностей или больше, имеющего от 3 до 36 атомов углерода, включают в себя глицерин, триметилолэтан, триметилолпропан, пентаэритритол, сорбитол, сорбитан и полиглицерин.

Среди них предпочтительным является многоатомный алифатический спирт, имеющий от 3 до 8 валентностей или больше, и аддукт АО новолачной смолы, и более предпочтительным является аддукт АО новолачной смолы.

Многоосновная карбоновая кислота

Примеры многоосновной карбоновой кислоты включают в себя двухосновную карбоновую кислоту и многоосновную карбоновую кислоту, имеющую от 3 до 6 валентностей или больше.

Двухосновная карбоновая кислота особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Ее примеры включают в себя алифатическую двухосновную карбоновую кислоту и ароматическую двухосновную карбоновую кислоту. Примеры алифатической двухосновной карбоновой кислоты включают в себя алифатическую двухосновную карбоновую кислоту с линейной цепью и алифатическую двухосновную карбоновую кислоту с разветвленной цепью. Среди них более предпочтительной является алифатическая двухосновная карбоновая кислота с линейной цепью.

Алифатическая двухосновная карбоновая кислота особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Ее примеры включают в себя алкановую двухосновную карбоновую кислоту, алкениловую янтарную кислоту, алкеновую двухосновную карбоновую кислоту и циклоалифатическую двухосновную карбоновую кислоту.

Примеры алкановой двухосновной карбоновой кислоты включают в себя алкановую двухосновную карбоновую кислоту, имеющую от 4 до 36 атомов углерода. Примеры алкановой двухосновной карбоновой кислоты, имеющей от 4 до 36 атомов углерода, включают в себя янтарную кислоту, адипиновую кислоту, себациновую кислоту, азелоиновую кислоту, додекандикарбоновую кислоту, октадекандикарбоновую кислоту и децилянтарную кислоту.

Примеры алкениловой янтарной кислоты включают в себя додеценилянтарную кислоту, пентадеценилянатрную кислоту и октадеценилянатрную кислоту.

Примеры алкеновой двухосновной карбоновой кислоты включают в себя алкеновую двухосновную карбоновую кислоту, имеющую от 4 до 36 атомов углерода. Примеры алкеновой двухосновной карбоновой кислоты, имеющей от 4 до 36 атомов углерода, включают в себя малеиновую кислоту, фумаровую кислоту и цитраконовую кислоту.

Примеры циклоалифатической двухосновной карбоновой кислоты включают в себя циклоалифатическую двухосновную карбоновую кислоту, имеющую от 6 до 40 атомов углерода. Примеры циклоалифатической двухосновной карбоновой кислоты, имеющей от 6 до 40 атомов углерода, включают в себя димерную кислоту (например, димерную линолевую кислоту).

Ароматическая двухосновная карбоновая кислота особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Ее примеры включают в себя ароматическую двухосновную карбоновую кислоту, имеющую от 8 до 36 атомов углерода. Примеры ароматической двухосновной карбоновой кислоты, имеющей от 8 до 36 атомов углерода, включают в себя фталевую кислоту, изофталевую кислоту, терефталевую кислоту, т-бутилизофталевую кислоту, 2,6-нафталиндикарбоновую кислоту и 4,4′-бифенилдикарбоновую кислоту.

Примеры многоосновной карбоновой кислоты, имеющей от 3 до 6 валентностей или больше, используемой в соответствии с необходимостью, включают в себя ароматическую многоосновную карбоновую кислоту, имеющую от 9 до 20 атомов углерода. Примеры ароматической многоосновной карбоновой кислоты, имеющей от 9 до 20 атомов углерода, включают в себя тримеллитовую кислоту и пиромеллитовую кислоту.

При этом в качестве двухосновной карбоновой кислоты или многоосновной карбоновой кислоты, имеющей от 3 до 6 валентностей или больше, также может использоваться кислотный ангидрид или алкилэфир, имеющий от 1 до 4 атомов углерода, этих описанных выше кислот. Примеры алкилэфира, имеющего от 1 до 4 атомов углерода, включают в себя метиловый сложный эфир, этиловый сложный эфир и изопропиловый сложный эфир.

Среди двухосновных карбоновых кислот использование только одной алифатической двухосновной карбоновой кислоты является предпочтительным, и использование только одной адипиновой кислоты, себациновой кислоты, додекандикарбоновой кислоты, терефталевой кислоты или изофталевой кислоты является более предпочтительным. Аналогичным образом, предпочтительно, чтобы алифатическая двухосновная карбоновая кислота и ароматическая двухосновная карбоновая кислота являлись сополимеризованными. Предпочтительные примеры ароматической двухосновной карбоновой кислоты для сополимеризации включают в себя терефталевую кислоту, изофталевую кислоту, т-бутилизофталевую кислотой или алкилэфир этих ароматических двухосновных карбоновых кислот. Примеры алкилэфиров включают в себя сложный эфир метила, сложный эфир этила и сложный эфир изопропила. Величина сополимеризации ароматической двухосновной карбоновой кислоты предпочтительно составляет 20 молярных процентов или меньше.

Продукт полимеризации с разрывом лактонного кольца

Продукт полимеризации с разрывом лактонного кольца особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя: продукт полимеризации с разрывом лактонного кольца, полученный посредством полимеризации с разрывом кольца лактонов, включающих в себя монолактон, имеющий от 3 до 12 атомов углерода (имеющий одну эфирную группу в кольце), такой как β-пропиолактон, γ-бутиролактон, δ-валеролактон и ε-капролактон, с использованием катализатора, такого как оксид металла и металлорганическое соединение; и продукт полимеризации с разрывом лактонного кольца, имеющий концевую гидроксильную группу, полученный посредством полимеризации с разрывом кольца монолактонов, имеющих от 3 до 12 атомов углерода, с использованием гликоля (например, этиленгликоля и диэтиленгликоля) в качестве инициатора. Они могут использоваться отдельно или в комбинации из двух или более.

Монолактон, имеющий от 3 до 12 атомов углерода, особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Предпочтительно им является ε-капролактон ввиду степени кристаллизации.

Кроме того, в качестве продукта полимеризации с разрывом лактонного кольца может использоваться серийно выпускаемый продукт. Примеры серийно выпускаемого продукта включают в себя высококристаллический поликапролактон, такой как H1P, H4, H5 и H7 серии PLACCEL, производимый Daicel Co., Ltd.

Полигидроксикарбоновая кислота

Способ подготовки полигидроксикарбоновой кислоты особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя: способ прямой дегидратации-конденсации гидрокискарбоновых кислот, таких как гликолевая кислота и молочная кислота (например, L-форма, D-форма и рацемическая форма); и способ полимеризации с разрывом кольца циклического сложного эфира, имеющего от 4 до 12 атомов углерода (имеющего от 2 до 3 групп сложных эфиров в кольце), соответствующего продукту дегидратации-конденсации между 2 или 3 молекулами гидрокикарбоновой кислоты, такого как гликолид и лактид (например, L-форма, D-форма и рацемическая форма) с использованием катализатора, такого как оксид металла и металлоорганическое соединение. Среди них способ полимеризации с разрывом кольца является предпочтительным ввиду регулировки молекулярной массы.

Среди циклических сложных эфиров L-лактид и D-лактид являются предпочтительными ввиду степени кристаллизации. Кроме того, у эти полигидроксикарбоновые кислоты могут иметь концевые связи, модифицированные гидроксильной группой или карбоксильной группой.

Звено полиуретана

Примеры звена полиуретана включают в себя звено полиуретана, синтезированное из полиола, такого как диол и полиол, имеющий от 3 до 8 валентностей или больше, и полиизоцианат, такой как диизоцианат и полиизоцианат, имеющий 3 валентности или больше. Среди них предпочтительным является звено полиуретана, синтезированное из диола и диизоцианата.

Примеры полиола включают в себя то же самое, что перечислено выше в качестве полиола звена сложного полиэфира.

Полиизоцианат

Примеры полиизоцианата включают в себя диизоцианат и полиизоцианат, имеющий 3 валентности или больше.

Полиизоцианат особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя ароматический диизоцианат, алифатический диизоцианат, циклоалифатический диизоцианат и ароматический алифатический диизоцианат. Среди них предпочтительными являются ароматический диизоцианат, имеющий от 6 до 20 атомов углерода, алифатический диизоцианат, имеющий от 2 до 18 атомов углерода, циклоалифатический диизоцианат, имеющий от 4 до 15 атомов углерода, и ароматический алифатический диизоцианат, имеющий от 8 до 15 атомов углерода (количества атомов углерода за исключением атомов углерода в группе NCO), модифицированные продукты этих диизоцианатов и смеси двух или более из них.

Примеры ароматического диизоцианата включают в себя диизоцианат с 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толуилендиизоцианат (ТДИ; TDI), 2,6-толуилендиизоцианат (ТДИ), сырой ТДИ, 2,4′-дифенилметандиизоцианат (МДИ; MDI), 4,4′-дифенилметандиизоцианат, сырой МДИ, 1,5-нафтилендиизоцианат, м-изоцианатофенилсульфонилизоцианат и п-изоцианатофенилсульфонилизоцианат.

Примеры сырого МДИ включают в себя соединение фосгенита сырого диаминофенилметана и полиаллилполиизоцианат (PAPI). Примеры сырого диаминофенилметана включают в себя конденсат формальдегида и ароматического амина (анилина) или их смесь, и смесь диаминодифенилметана и небольшого количества (например, от 5% по массе до 20% по массе) полиамина, имеющего три или больше функциональных групп.

Пример алифатического диизоцианата включает в себя этилендиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат (ГДИ; HDI), додекаметилендиизоцианат, 1,6,11-ундекантрииизоцианат, 2,2,4-триметилгексаметилендиизоцианат, лизиндиизоцианат, 2,6-диизоцианатометилкапроат, бис(2-изоцианатоэтил)фумарат, бис(2-изоцианатоэтил)карбонат и 2-изоцианатоэтил-2,6-диизоцианатогексаноат.

Примеры циклоалифатического диизоцианата включают в себя изофорондиизоцианат (IPDI; ИФДИ), дициклогексилметан-4,4′-диизоцианат (гидрогенизированный МДИ), циклогексилендиизоцианат, метилциклогексилендиизоцианат (гидрогенизированный ТДИ), бис(2-изоцианатоэтил)-4-циклогексен-1,2-дикарбоксилат, 2,5-норборнандиизоцианат и 2,6-норборнандиизоцианат.

Примеры ароматического алифатического диизоцианата включают в себя м-ксилендиизоцианат (XDI), п-ксилендиизоцианат (XDI) и α,α,α′,α′-тетраметилксилендиизоцианат (TMXDI).

Примеры модифицированных продуктов диизоцианата включают в себя модифицированный продукт, включающий в себя уретановую группу, модифицированный продукт, включающий в себя карбодиимидную группу, модифицированный продукт, включающий в себя аллофанатную группу, модифицированный продукт, включающий в себя мочевинную группу, модифицированный продукт, включающий в себя биуретную группу, модифицированный продукт, включающий в себя уретдионную группу, модифицированный продукт, включающий в себя уретиминную группу, модифицированный продукт, включающий в себя изоциануратную группу, или модифицированный продукт, включающий в себя оксазолидонную группу. Их конкретные примеры включают в себя: модифицированный МДИ и уретан-модифицированный ТДИ; и смесь двух или более из них. Примеры модифицированного МДИ включают в себя уретан-модифицированный МДИ, карбодиимид-модифицированный МДИ и тригидрокарбилфосфат-модифицированный МДИ. Примеры смесей включают в себя смесь модифицированного МДИ и уретан-модифицрованного ТДИ (преполимер, содержащий изоцианат).

Среди этих диизоцианатов предпочтительные включают в себя ароматический диизоцианат, имеющий от 6 до 15 атомов углерода, алифатический диизоцианат, имеющий от 4 до 12 атомов углерода, и циклоалифатический диизоцианат, имеющий от 4 до 15 атомов углерода (количества атомов углерода за исключением атомов углерода в группе NCO). Более предпочтительные включают в себя 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, 2,4′-дифенилметандиизоцианат, 4,4′-дифенилметандиизоцианат, гексаметилендиизоцианат, дициклогексилметан-4,4′-диизоцианат и изофорондиизоцианат.

Звено полимочевины

Примеры звена полимочевины включают в себя звено полимочевины, синтезированное из полиамина, такого как диамин и полиамин, имеющий валентность 3 или больше, и полиизоцианата, такого как диизоцианат и полиизоцианат, имеющий валентность 3 или больше.

Полиамин

Полиамин особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя алифатические диамины и ароматические диамины. Среди них предпочтительными являются алифатические диамины, имеющие от 2 до 18 атомов углерода, и ароматические диамины, имеющие от 6 до 20 атомов углерода. Кроме того, амины, имеющие валентность 3 или больше, могут использоваться в соответствии с необходимостью.

Примеры алифатических диаминов, имеющих от 2 до 18 атомов углерода, включают в себя: алкилендиамин, имеющий от 2 до 6 атомов углерода; продукт замещения алкилендиамина алкиловой группой, имеющей от 1 до 4 атомов углерода, или гидроксиалкиловой группой, имеющей от 2 до 4 атомов углерода; алифатический диамин, включающий в себя циклическое алифатическое кольцо или гетероциклическое кольцо; и алифатический амин, включающий в себя ароматическое кольцо, имеющее от 8 до 15 атомов углерода.

Примеры алкилендиамина, имеющего от 2 до 6 атомов углерода, включают в себя этилендиамин, пропилендиамин, триметилендиамин, тетраметилендиамин и гексаметилендиамин.

Примеры продукта замещения алкиловой группой, имеющей от 1 до 4 атома углерода, или гидроксиалкиловой группой, имеющей от 2 до 4 атомов углерода, включают в себя диалкиламинопропиламин, триметилгексаметилендиамин, аминоэтилеэтаноламин, 2,5-диметил-2,5-гексаметилендиамин и метилиминобиспропиламин.

Примеры алифатического диамина, включающего в себя циклическое алифатическое кольцо или гетероциклическое кольцо, включают в себя алициклический диамин, имеющий от 4 до 15 атомов углерода, и гетероциклический диамин, имеющий от 4 до 15 атомов углерода. Примеры алициклического диамина, имеющего от 4 до 15 атомов углерода, включают в себя 1,3-диаминоциклогексан, изофорондиамин, ментендиамин и 4,4′-метилендихлоргександиамин (гидрогенизированный метилендианилин). Примеры гетероциклического диамина, имеющего от 4 до 15 атомов углерода, включают в себя пиперазин, N-аминоэтилпиперазин, 1,4-диаминоэтилпиперазин, 1,4-бис(2-амино-2-метилпропил)пиперазин, 3,9-бис(3-аминопропил)-2,4,8,10-тетраоксаспиро[5,5]ундекан.

Примеры алифатического амина, включающего в себя ароматическое кольцо, имеющее от 8 до 15 атомов углерода, включают в себя ксилилендиамин и тетрахлор-п-ксилилендиамин.

Примеры ароматических диаминов, имеющих от 6 до 20 атомов углерода, включают в себя: незамещенные ароматические диамины; ароматические диамины, имеющие замещенную в цикле алкильную группу, имеющую от 1 до 4 атомов углерода; смеси изомеров описанных выше ароматических диаминов в различных отношениях; ароматические диамины, имеющие замещенную в цикле электроноакцепторную группу; и ароматические диамины, имеющие вторичную аминогруппу.

Примеры незамещенных ароматических диаминов включают в себя 1,2-фенилендиамин, 1,3-фенилендиамин, 1,4-фенилендиамин, 2,4′-дифенилметандиамин, 4,4′-дифенилметандиамин, сырой дифенилметандиамин (полифенилполиметиленполиамин), диаминодифенилсульфон, бензидин, тиодианилин, бис(3,4-диаминофенил)сульфон, 2,6-диаминопиридин, м-аминобензиламин, трифенилметан-4,4′,4′′-триамин и нафтилендиамин.

Примеры ароматических диаминов, имеющих замещенную в цикле алкильную группу, имеющую от 1 до 4 атомов углерода, включают в себя 2,4-толилендиамин, 2,6-толилендиамин, сырой толилендиамин, диэтилтолилендиамин, 4,4′-диамино-3,3′-диметилдифенилметан, 4,4′-бис(о-толуидин), дианисидин, диаминодитолилсульфон, 1,3-диметил-2,4-диаминобензен, 1,3-диметил-2,6-диаминобензен, 1,4-диизопропил-2,5-диаминобензен, 2,4-диаминомезитилен, 1-метил-3,5-диэтил-2,4-диаминобензен, 2,3-диметил-1,4-диаминонафтален, 2,6-диметил-1,5-диаминонафтален, 3,3′,5,5′-тетраметилбензидин, 3,3′,5,5′-тетраметил-4,4′-диаминодифенилметан, 3,5-диэтил-3′-метил-2′,4-диаминодифенилметан, 3,3′-диэтил-2,2′-диаминодифенилметан, 4,4′-диамино-3,3′-диметилдифенилметан, 3,3′,5,5′-тетраэтил-4,4′-диаминобензофенон, 3,3′,5,5′-тетраэтил-4,4′-диаминодифенилэфир и 3,3′,5,5′-тетраизопропил-4,4′-диаминодифенилсульфон.

Примеры замещенной в цикле электроноакцепторной группы ароматических диаминов, имеющих замещенную в цикле электроноакцепторную группу, включают в себя галогены, алкоксигруппу и нитрогруппу. Примеры галогенов включают в себя Cl, Br, и F. Примеры алкоксигруппы включают в себя метоксигруппу и этоксигруппу. Примеры ароматических диаминов, имеющих замещенную в цикле электроноакцепторную группу, включают в себя: метиленбис-о-хлоранилин, 4-хлор-о-фенилендиамин, 2-хлор-1,4-фенилендиамин, 3-амино-4-хлоранилин, 4-бром-1,3-фенилендиамин, 2,5-дихлор-1,4-фенилендиамин, 5-нитро-1,3-фенилендиамин, 3-диметокси-4-аминанилин; 4,4′-диамин-3,3′-диметил-5,5′-дибромдифенилметан, 3,3′-дихлорбензидин, 3,3′-диметоксибензидин, бис(4-амино-3-хлорфенил)оксид, бис(4-амино-2-хлорфенил)пропан, бис(4-амино-2-хлорфенил)сульфон, бис(4-амино-3-метоксифенил)декан, бис(4-аминофенил)сульфид, бис(4-аминофенил)теллурид, бис(4-аминофенил)селенид, бис(4-амино-3-метоксифенил)дисульфид, 4,4′-метиленбис(2-йоданилин), 4,4′-метиленбис(2-броманилин), 4,4′-(2-фторанилин) и 4-аминофенил-2-хлоранилин.

Примеры ароматических диаминов, имеющих вторичную аминогруппу, включают в себя продукты, полученные из незамещенных ароматических диаминов, ароматических диаминов, имеющих замещенную в цикле алкильную группу, имеющую от 1 до 4 атомов углерода, смесей изомеров этих описанных выше ароматических диаминов с различными отношениями составляющих в смеси и ароматических диаминов, имеющих замещенную в цикле электроноакцепторную группу, первичные аминогруппы которых частично или полностью замещены низшими алкильными группами, такими как метиловая группа или этиловая группа, для получения продуктов, имеющих вторичные аминогруппы.

Примеры аминов, имеющих валентность 3 или больше, включают в себя полиамидполиамин полиэфирполиамин.

Примеры полиамидполиамина включают в себя низкомолекулярный полиамидполиамин, полученный посредством конденсации двухосновной карбоновой кислоты с избытком полиамина (в количестве 2 моля или больше на 1 моль кислоты). Примеры двухосновной карбоновой кислоты включают в себя димерную кислоту. Примеры полиамина включают в себя алкилендиамин и полиалкиленполиамин.

Примеры полиэфирполиамина включают в себя гидроксид цианоэтилированного продукта полиэфирполиола. Примеры полиэфирполиола включают в себя полиалкиленгликоль.

В соответствии со значениями параметров растворимости (Polymer handbook (Руководство по полимерам), 4-е издание) энергия когезивной связи для мочевинной связи составляет 50230 [Дж/моль], что приблизительно вдвое больше, чем энергия когезивной связи (26370 [Дж/моль]) для уретановой связи. Таким образом, эффект улучшения прочности тонера и улучшения стойкости к смещению тонера после фиксации может ожидаться даже от небольшого количества мочевинной связи.

Предпочтительно кристаллическая смола, которая содержит: уретановую связь, мочевинную связь или обе из них; и звено кристаллического сложного полиэфира, содержит кристаллическую смолу, которая содержит: звено полиуретана, звено полимочевины или оба из них; и звено кристаллического сложного полиэфира. Более предпочтительно кристаллическая смола содержит кристаллическую смолу, которая содержит звено полиуретана и звено кристаллического сложного полиэфира.

Предпочтительно кристаллическая смола, которая содержит уретановую связь, мочевинную связь или обе из них, содержит первую кристаллическую смолу и вторую кристаллическую смолу, средневесовая молекулярная масса которой больше, чем у первой кристаллической смолы. В этом случае предпочтительно кристаллическая смола, которая содержит уретановую связь, мочевинную связь или обе из них, является кристаллической смолой, которая содержит: звено полиуретана, звено полимочевины или оба из них; и звено кристаллического сложного полиэфира.

Средневесовая молекулярная масса первой кристаллической смолы предпочтительно составляет от 10000 до 40000, более предпочтительно составляет от 15000 до 35000, и особенно предпочтительно составляет от 20000 до 30000 с точки зрения одновременной реализации способности к фиксации при низкой температуре и теплостойкости при хранении. Когда средневесовая молекулярная масса меньше 10000, может быть ухудшена теплостойкость при хранении тонера. Когда она больше 40000, может быть ухудшена способность к фиксации при низкой температуре тонера.

Средневесовая молекулярная масса второй кристаллической смолы предпочтительно составляет от 40000 до 300000, и более предпочтительно составляет от 50000 до 150000 с точки зрения одновременной реализации способности к фиксации при низкой температуре и стойкости к горячему смещению. Когда средневесовая молекулярная масса меньше чем 40000, может быть ухудшена стойкость к горячему смещению тонера. Когда она больше 300000, может быть ухудшена способность к фиксации при низкой температуре тонера, поскольку тонер не может достаточным образом растаять, особенно при его фиксации при низкой температуре, и изображение с большой вероятностью может отслоиться.

Разность (Mw2-Mw1) между средневесовой молекулярной массой (Mw1) первой кристаллической смолы и средневесовой молекулярной массой (Mw2) второй кристаллической смолы особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Однако предпочтительно она составляет 5000 или больше, и более предпочтительно 10000 или больше. Когда разность меньше 5000, диапазон температур фиксации тонера может быть узким.

Массовое отношение первой кристаллической смолы (1) ко второй кристаллической смоле (2) особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Однако предпочтительным является отношение (1)/(2) от 5/95 до 60/40, более предпочтительным от 8/92 до 50/50, еще более предпочтительным от 12/88 до 35/65, и особенно предпочтительным от 15/85 до 25/75. Когда отношение (1) выше этих диапазонов, может быть ухудшена стойкость к горячему смещению тонера. Когда отношение (2) выше этих диапазонов, может быть ухудшена способность к фиксации при низкой температуре тонера.

Предпочтительно, чтобы тонер являлся тонером, полученным посредством удлинения кристаллической полиэфирной смолы, содержащей изоцианатную группу, в водной среде, и чтобы кристаллическая смола, содержащая по меньшей мере либо уретановую связь, либо мочевинную связь и звено кристаллического сложного полиэфира, содержала смолу, полученную посредством удлинения кристаллической полиэфирной смолы, содержащей изоцианатную группу. Примеры способа удлинения включают в себя способ реакции соединения, содержащего функциональную группу, которая может реагировать с изоцианатной группой, с изоцианатной группой кристаллической полиэфирной смолы, содержащей концевую изоцианатную группу. Примеры соединения, содержащего функциональную группу, которая может реагировать с изоцианатной группой, включают в себя упомянутые выше полиамины. Удлинение выполняется в водной среде, используемой для производства тонера.

Когда кристаллическая смола, содержащая по меньшей мере либо уретановую связь, либо мочевинную связь, содержит первую кристаллическую смолу и вторую кристаллическую смолу, о средневесовая молекулярная масса которой больше, чем у первой кристаллической смолы, предпочтительно, чтобы вторая кристаллическая смола являлась смолой, полученной посредством удлинения кристаллической полиэфирной смолы, содержащей изоцианатную группу.

Чтобы использовать кристаллическую смолу, распределением молекулярной массы которой можно управлять во время полимеризации, способ полимеризации, такой как полимеризация с конденсацией, аддитивная полимеризация и аддитивная конденсация, для получения такой смолы может, например, добавлять в дополнение к бифункциональному мономеру небольшое количество мономера, имеющего другое количество функциональных групп, которые реализовали бы более широкое распределение молекулярной массы. Примеры мономера, имеющего другое количество функциональных групп, включают в себя трифункциональный или более высокий мономер и монофункциональный мономер. Однако использование трифункционального или более высокого мономера приводит к формированию разветвленной структуры. Таким образом, когда нужна смола, имеющая кристалличность, может быть труднее получить кристаллическую структуру с помощью этого способа. Когда используется монофункциональный мономер, монофункциональный мономер завершает реакцию полимеризации, чтобы тем самым произвести смолу, имеющую более низкую молекулярную массу двух или более видов смол, и между тем другие части продолжают реакцию полимеризации, чтобы тем самым получить компонент с более высокой молекулярной массой.

Примеры монофункционального мономера включают в себя одноатомный спирт, одноосновную карбоновую кислоту и моноамин.

Примеры одноатомного спирта включают в себя метанол, этанол, пропанол, изопропанол, бутанол, вторичный бутанол, т-бутанол, пентанол, гексанол, гептанол, октанол, 2-этилгексанол, нонанол, деканол, ундеканол, лауриловый спирт, миристиловый спирт, пальмитиловый спирт, стеариловый спирт, докозанол, эйкозанол, фенол и продукт замещения фенола, 1-нафтол, 2-нафтол, бензиловый спирт и продукт замещения бензилового спирта, циклопентанол, циклогексанол, адамантанол и холестерол и продукт замещения холестерола.

Примеры одноосновной карбоновой кислоты включают в себя муравьиную кислоту, уксусную кислоту, масляную кислоту, валериановую кислоту, изовалериановую кислоту, капроновую кислоту, 2-этилгексановую кислоту, гептановую кислоту, каприловую кислоту, каприновую кислоту, лауриновую кислоту, миристиновую кислоту, пальмитиновую кислоту, стеариновую кислоту, олеиновую кислоту, линолевую кислоту, бегеновую кислоту, церотиновую кислоту, монтановую кислоту, триаконтановую кислоту, бензойную кислоту и продукт замещения бензойной кислоты и бензиловую кислоту и продукт замещения бензиловой кислоты.

Примеры моноамина включают в себя алкиламин, ароматический амин и аминокислоту. Примеры алкиламина включают в себя метиламин, диметиламин, этиламин, диэтиламин, пропиламин, дипропиламин, бутиламин, дибутиламин, гексиламин, октиламин, 2-этилгексиламин, дециламин, лауриламин, миристиламин, пальмитиламин, стеариламин и бегениламин. Примеры ароматического амина включают в себя анилин, бензиламин, о-анизидин, м-антизидин, п-анизидин, о-толуидин, м-толуидин и п-толуидин. Примеры аминокислоты включают в себя глицин, α-аланин, β-аланин, аргинин, аспарагин, аспарагиновую кислоту, цистеин, глутамин, глутаминовую кислоту, гистидин, изолейцин, лейцин, лизин, метионин, фенилаланин, пролин, серин, треонин, триптофан, тирозин и валин.

Максимальная температура пика теплоты плавления кристаллической смолы особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. С точки зрения одновременной реализации способности к фиксации при низкой температуре и теплостойкости при хранении максимальная температура пика предпочтительно составляет от 50°C до 80°C, более предпочтительно от 55°C до 70°C, и особенно предпочтительна от 60°C до 70°C. Когда максимальная температура пика ниже 50°C, способность к фиксации при низкой температуре является хорошей, но теплостойкость при хранении может быть ухудшена. Когда максимальная температура пика выше 80°C, теплостойкость при хранении является хорошей, но способность к фиксации при низкой температуре может быть ухудшена.

Отношение температуры размягчения кристаллической смолы к ее максимальной температуре пика теплоты плавления (температура размягчения/максимальная температура пика теплоты плавления) особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет от 0,8 до 1,6, более предпочтительно от 0,8 до 1,5, еще более предпочтительно от 0,8 до 1,4, и особенно предпочтительно от 0,8 до 1,3. Когда это отношение находится в пределах предпочтительных диапазонов, смола будет иметь характеристику резкого размягчения, которое выгодно с точки зрения одновременной реализации способности к фиксации при низкой температуре и теплостойкости при хранении.

Средневесовая молекулярная масса (Mw) кристаллической смолы особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. С точки зрения способности к фиксации она предпочтительно составляет от 20000 до 100000, более предпочтительно от 20000 до 70000, еще более предпочтительно от 30000 до 60000, и особенно предпочтительно от 35000 до 50000. Когда средневесовая молекулярная масса меньше 20000, внутренняя сила сцепления тонера при его расплавлении становится слишком небольшой, даже если тонер в изобилии содержит высокомолекулярный компонент, что вызывает горячее смещение или накручивание бумаги на элемент фиксации. Когда средневесовая молекулярная масса больше 100000, молекулярная масса связующей смолы в целом становится слишком высокой, что ухудшает способность к фиксации, очень уменьшает глянцевитость или легко вызывает осыпание зафиксированного изображения при внешнем напряжении.

Содержание кристаллической смолы в связующей смоле особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. С точки зрения оптимальной одновременной реализации превосходной способности к фиксации при низкой температуре и теплостойкости при хранении, обеспечиваемой кристаллической смолой, оно предпочтительно составляет 50% по массе или выше, более предпочтительно 65% по массе или выше, еще более предпочтительно 80% по массе или выше, и особенно предпочтительно 95% по массе или выше. Когда содержание ниже 50% по массе, связующая смола не может проявить свой резкий отклик на нагревание в вязкоэластичной характеристике тонера, усложняется реализация одновременной способности к фиксации при низкой температуре и теплостойкости при хранении.

<<Некристаллическая смола>>

Некристаллическая смола особым образом не ограничена и может быть должным образом выбрана в зависимости от цели. Ее примеры включают в себя: гомополимер стирола и продукт его замещения, например, полистирол и поливинилтолуол; сополимер стирола, например, сополимер стирола-метилакрилата, сополимер стирола-метакриловой кислоты, сополимер стирола-метилметакрилата, сополимер стирола-бутилметакрилата, сополимер стирола-акрилонитрила, сополимер стирола-винилметилэфира, сополимер стирола-винилметилкетона, сополимер стирола-бутадиена и сополимер стирола-эфира малеиновой кислоты; смолу полиметилметакрилата, смолу полибутилметакрилата, смолу поливинилацетата, полиэтиленовую смолу, полиэфирную смолу, полиуретановую смолу, эпоксидную смолу, поливинилбутиральную смолу, смолу полиакриловой кислоты, смолу канифоли, модифицированную смолу канифоли и эти смолы, модифицированные таким образом, чтобы они содержали функциональную группу, реагирующую с активной водородной группой. Они могут использоваться отдельно или в комбинации.

Содержание некристаллической смолы в связующей смоле особым образом не ограничено и может быть должным образом выбрано в соответствии с целью.

<Другие компоненты>

Другие компоненты особым образом не ограничены и могут быть должным образом выбраны в соответствии с целью. Их примеры включают в себя красящее вещество, разделительный агент, регулятор заряда и внешние присадки.

<<Красящее вещество>>

Красящее вещество особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Его примеры включают в себя черный пигмент, желтый пигмент, пурпурный пигмент и голубой пигмент. Среди них предпочтительно красящее вещество содержит любой из желтого пигмента, пурпурного пигмента и голубого пигмента.

Например, черный пигмент используется для черного тонера. Примеры черного пигмента включают в себя сажу, оксид меди, диоксид марганца, анилиновый черный, активный углерод, немагнитный феррит, магнетит, нигрозиновый краситель и черный железноокисный пигмент.

Например, желтый пигмент используется для желтого тонера. Примеры желтого пигмента включают в себя пигмент C.I. Yellow 74, 93, 97, 109, 128, 151, 154, 155, 166, 168, 180 и 185, NAPHTHOL YELLOW S, HANSA YELLOW (10G, 5G, G), желтый кадмий, желтый оксид железа, лесс, желтый хром, желтый титан и желтый полиазопигмент.

Например, пурпурный пигмент используется для пурпурного тонера. Примеры пурпурного тонера включают в себя хинакридоновые пигменты, моноазопигменты, такие как пигмент C.I. Red 48:2, 57:1, 58:2, 5, 31, 146, 147,150, 176, 184 и 269. Хинакридоновый пигмент может использоваться в моноазопигменте.

Например, голубой пигмент используется для голубого тонера. Примеры голубого пигмента включают в себя пигменты фталоцианина меди, пигменты фталоцианина цинка и пигменты фталоцианина алюминия.

Содержание красящего вещества особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет от 1 части по массе до 15 частей по массе, и более предпочтительно от 3 частей по массе до 10 частей по массе относительно 100 частей по массе тонера. Когда содержание меньше 1 части по массе, может быть ухудшена способность тонера к окрашиванию. Когда содержание больше 15 частей по массе, пигмент не может хорошо раствориться в тонере, и это ухудшает способность к окрашиванию и электрические свойства тонера.

Красящее вещество также может использоваться в качестве концентрата, который комбинирован со смолой. Смола, которая будет произведена как концентрат или будет перемешана с концентратом, особым образом не ограничена и может быть должным образом выбрана в соответствии с целью.

Возможно получить концентрат посредством смешивания смолы для концентрата с красящим веществом с большим усилием сдвига. При этом органический растворитель может использоваться для улучшения взаимодействия между красящим веществом и смолой. Кроме того, предпочтительно используется так называемый способ быстрого испарения со смешиванием и перемешиванием водной пасты, содержащего воду красящего вещества, со смолой и органическим растворителем для переноса красящего вещества в смолу и затем с удалением воды и компонента органического растворителя, поскольку способ не требует высушивания, так как может использоваться влажный осадок красящего вещества. При смешивании и перемешивании предпочтительно используется диспергатор с большим сдвигающим усилием, например, трехвалковый измельчитель.

<<Разделительный агент>>

Разделительный агент особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя содержащий карбонильную группу воск, полиолефиновый воск и длинноцепочечный углеводород. Один из них может использоваться отдельно, или два или более из них могут использоваться в комбинации. Среди них содержащий карбонильную группу воск является предпочтительным.

Примеры содержащего карбонильную группу воска включают в себя эфир полиалкановой кислоты, полиалканолэфир, амид полиалкановой кислоты, полиалкиламид и диалкилкетон.

Примеры эфиров полиалкановой кислоты включают в себя карнаубский воск, монтанный воск, триметилолпропантрибехенат, пентаэритриттетрабехенет, пентаэритритдиацетатдибехенат, глицеринтрибехенат и 1,18-октадекандиолдистеарат.

Примеры полиалканолэфиров включают в себя тристеарилтримеллитат и дистеарилмалеат.

Примеры амидов полиалкановой кислоты включают в себя дибехениламид.

Примеры полиалкиламида включают в себя тристеариламид тримеллитовой кислоты.

Примеры диалкилкетона включают в себя дистеарилкетон.

Среди этих содержащих карбонильную группу восков предпочтительными являются эфиры полиалкановой кислоты.

Примеры полиолефинового воска включают в себя полиэтиленовый воск и полипропиленовый воск.

Примеры длинноцепочечного углеводорода включают в себя парафиновый воск и воск SASOL.

Точка плавления разделительного агента особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Предпочтительно она составляет от 50°C до 100°C, и более предпочтительно от 60°C до 90°C. Когда точка плавления ниже 50°C, это может оказать негативное влияние на теплостойкость при хранении. Когда точка плавления выше 100°C, во время фиксации при низкой температуре с большой вероятностью может произойти холодное смещение.

Вязкость расплава разделительного агента предпочтительно составляет от 5 мПа·с до 100 мПа·с, более предпочтительно от 5 мПа·с до 50 мПа·с, и особенно предпочтительно от 5 мПа·с до 20 мПа·с при 100°C. Когда вязкость расплава является меньше 5 мПа·с, разделительное свойство может быть ухудшено. Когда она больше 100 мПа·с, стойкость к горячему смещению и разделительное свойство при низкой температуре могут быть ухудшены.

Содержание разделительного агента особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет от 0 частей по массе до 20 частей по массе, более предпочтительно от 3 частей по массе до 15 частей по массе, и особенно предпочтительно от 3 частей по массе до 7 частей по массе относительно 100 частей по массе тонера. Когда содержание больше 20 частей по массе, текучесть тонера может быть ухудшена.

<<Регулятор заряда>>

Регулятор заряда особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Его примеры включают в себя нигрозиновые красители, трифенилметановые красители, хромсодержащие металлокомплексные красители, хелатный пигмент молибденовой кислоты, родаминовые красители, алкоксиамин, четвертичные аммониевые соли (в том числе модифицированные фтором четвертичные аммониевые соли), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, фторсодержащие агенты, соли металла салициловой кислоты и соли металла производного салициловой кислоты. Конкретные примеры включают в себя нигрозиновый краситель BONTRON 03, четвертичную аммониевую соль BONTRON P-51, металл-содержащий азокраситель BONTRON S-34, металлокомплексный краситель на основе оксинафтойной кислоты E-82, металлокомплексный краситель на основе салициловой кислоты E-84 и конденсат фенола E-89 (продукты Orient Chemical Industries Co., Ltd.), молибден комплекс четвертичной аммониевой соли TP-302 и TP 415 (продукты имеют Hodogaya Chemical Co., Ltd.) и LRA-901 и бор комплекс LR-147 (продукты Japan Carlit Co., Ltd.). Один из них может использоваться отдельно, или два или более из них могут использоваться в комбинации.

Содержание регулятора заряда особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет от 0,01 частей по массе до 5 частей по массе, и более предпочтительно от 0,02 частей по массе до 2 частей по массе. Когда содержание меньше 0,01 частей по массе, свойство возрастания заряда и величина заряда могут быть недостаточными, и проявленное тонером изображение может быть ухудшено. Когда содержание больше 5 частей по массе, способность тонера к заряду будет чрезмерно высока, и электростатическая сила притяжения к валику проявки может увеличиться, что может вызвать ухудшение текучести проявителя или ухудшение плотности изображения.

<<Внешние присадки>>

Внешние присадки особым образом не ограничены и могут быть должным образом выбраны в соответствии с целью. Их примеры включают в себя кремнезем, соль металла жирной кислоты, оксид металла, гидрофобизированный оксид титана и фторполимер.

Примеры соли металла жирной кислоты включают в себя стеарат цинка и стеарат алюминия.

Примеры оксида металла включают в себя оксид титана, оксид алюминия, оксид олова и оксид сурьмы.

Примеры серийно выпускаемых продуктов кремнезема включают в себя R972, R974, RX200, RY200, R202, R805 и R812 (продукты Nippon Aerosil Co., Ltd.).

Примеры серийно выпускаемых продуктов оксида титана включают в себя P-25 (производство Nippon Aerosil Co., Ltd.), STT-30 и STT-65C-S (производство Titan Kogyo, Ltd.), TAF-140 (производство Fuji Titanium Industry Co., Ltd.) и MT-150W, MT-500B, MT-600B и MT-150A (производство Tayca Corporation).

Примеры серийно выпускаемых продуктов гидрофобизированного оксида титана включают в себя T-805 (производство Nippon Aerosil Co., Ltd.), STT-30A и STT-65S-S (производство Titan Kogyo, Ltd.), TAF-500T и TAF-1500T (производство Fuji Titanium Industry Co., Ltd.), MT-100S и MT-100T (производство Tayca Corporation) и IT-S (производство Ishihara Sangyo Kaisha).

Способ гидрофобизации может представлять собой обработку гидрофильных мелких частиц силановым связывающим агентом, таким как метилтриметоксисилан, метилтритоксисилан и октилтриметоксисилан.

Содержание внешних присадок особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет от 0,1 частей по массе до 5 частей по массе, и более предпочтительно от 0,3 частей по массе до 3 частей по массе относительно 100 частей по массе тонера.

Средний диаметр первичных частиц внешних присадок особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Предпочтительно он составляет от 1 нм до 100 нм, и более предпочтительно от 3 нм до 70 нм. Когда средний диаметр частицы составляет меньше 1 нм, внешние присадки могут встроиться в тонер и могут быть не в состоянии эффективно проявить свои функции. Когда средний диаметр частицы больше 100 нм, внешние присадки могут неравномерно повредить поверхность фотопроводника.

<Максимальная температура эндотермического пика (P1)>

Максимальная температура (P1) эндотермического пика составляет от 50°C до 80°C, предпочтительно от 55°C до 75°C, и более предпочтительно от 60°C до 70°C. Когда максимальная температура (P1) эндотермического пика ниже 50°C, теплостойкость при хранении тонера будет недостаточной. Когда максимальная температура (P1) эндотермического пика будет выше 80°C, способность к фиксации при низкой температуре будет недостаточной.

<Общее количество (Q) поглощенной теплоты>

Общее количество (Q) поглощенной теплоты составляет от 35 Дж/г до 90 Дж/г, предпочтительно от 45 Дж/г до 90 Дж/г, и более предпочтительно от 55 Дж/г до 70 Дж/г. Когда общее количество (Q) поглощенной теплоты составляет меньше 35 Дж/г, количество кристаллической смолы или кристаллизованных частей в тонере недостаточно, и, следовательно, тонер не может иметь достаточной способности к фиксации при низкой температуре или теплостойкости при хранении. Когда общее количество (Q) поглощенной теплоты больше 90 Дж/г, тонер требует чрезмерно большого количества энергии для фиксации на носителе фиксации, что приводит к недостаточной способности к фиксации при низкой температуре.

<Отношение (Qp/Q)>

Отношение (Qp/Q) составляет от 0,65 до 0,83, предпочтительно от 0,65 до 0,80, и более предпочтительно от 0,70 до 0,80. Когда отношение (Qp/Q) меньше 0,65, свойство резкого плавления выражено чрезмерно, и частицы тонера слипаются в проявляющем устройстве и формируют белые пустоты. Когда отношение (Qp/Q) больше 0,83, свойство резкого плавления выражено недостаточно, и это усложняет одновременную реализацию достаточной способности к фиксации при низкой температуре и достаточной теплостойкости при хранении.

<Отношение (Q5/Q)>

Отношение (Q5/Q) является отношением общего количества (Q5) поглощенной теплоты тонера в диапазоне температуры от 20°C до [максимальной температуры (P1) эндотермического пика - 5°C] при первом повышении температуры в дифференциальной сканирующей калориметрии к общему количеству (Q) поглощенной теплоты. Отношение (Q5/Q) особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет от 0,25 до 0,50, более предпочтительно от 0,30 до 0,50, и особенно предпочтительно от 0,40 до 0,45. На способность к фиксации при низкой температуре тонера значительно влияет точка плавления тонера. Когда отношение (Q5/Q) находится в пределах предпочтительных диапазонов, способность к фиксации при низкой температуре и теплостойкость при хранении станут более благоприятными. Кроме того, когда отношение (Q5/Q) находится в пределах предпочтительных диапазонов, тонер может проявить достаточную способность к фиксации, даже если точка плавления тонера поднята, что облегчает одновременное подавление слипания частиц тонера и другие требования.

<Отношение (Q10/Q)>

Отношение (Q10/Q) является отношением общего количества (Q10) поглощенной теплоты тонера в диапазоне температуры от 20°C до [максимальной температуры (P1) эндотермического пика - 10°C] при первом повышении температуры при дифференциальной сканирующей калориметрии к общему количеству (Q) поглощенной теплоты. Отношение (Q10/Q) особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет 0,10 или меньше, и более предпочтительно от 0,03 до 0,10. Когда отношение (Q10/Q) больше 0,10, количество поглощенной теплоты при температурах ниже точки плавления является чрезмерно большим, и, следовательно, теплостойкость при хранении может быть ухудшена. Когда отношение (Q10/Q) составляет 0,10 или меньше, может быть проявлена достаточная теплостойкость при хранении.

Предпочтительно, чтобы максимальная температура (P1) эндотермического пика при первом повышении температуры при дифференциальной сканирующей калориметрии тонера и максимальная температура (P2) экзотермического пика при уменьшении температуры удовлетворяли следующим формулам (1) и (2).

P1-P2≤30°C Формула (1)

P2≥35°C Формула (2)

Тонер, использующий кристаллическую смолу, плавится на носителе записи во время процесса фиксации, и кристаллическая смола в тонере кристаллизуется, в то время как носитель записи подается. Если кристаллическая смола повторно кристаллизуется при низкой температуре, она не кристаллизуется быстро, и, следовательно, зафиксированное изображение подается в состоянии наибольшей уязвимости. Таким образом, зафиксированное изображение легко повреждается из-за трения скольжения с элементом подачи. Таким образом, разность температур (P1-P2) между максимальной температурой (P1) эндотермического пика и максимальной температурой (P2) эндотермического пика на кривой ДСК при уменьшении температуры, которая является индикатором температуры повторной кристаллизации кристаллической смолы, предпочтительно составляет 30°C или ниже, и более предпочтительно 25°C или ниже.

Максимальная температура (P2) экзотермического пика предпочтительно составляет 35°C или выше, более предпочтительно составляет от 35°C до 55°C, и особенно предпочтительно составляет от 40°C до 55°C. Когда максимальная температура (P2) экзотермического пика ниже 35°C, скорость, с которой фиксированное изображение охлаждается и твердеет, станет низкой, чтобы вызвать блокирование зафиксированного изображения или повреждений фиксированного изображения при подаче. Предпочтительно максимальная температура (P2) экзотермического пика является максимально высокой. Однако поскольку максимальная температура (P2) экзотермического пика является температурой кристаллизации, она не может быть выше, чем максимальная температура (P1) эндотермического пика, которая является точкой плавления.

Эндотермический профиль кривой ДСК тонера настоящего изобретения зависит от структур составов, главным образом, кристаллической смолы и сформирован на основе близких взаимных влияний между составами мономера и молекулярной массой смолы, расположением участка, имеющего кристалличность, отношением состава других смол, которые будут использоваться в комбинации, и т.п.

Максимальная температура (P1) эндотермического пика, общее количество (Q) поглощенной теплоты, общее количество (Q5) поглощенной теплоты, общее количество (Q10) поглощенной теплоты и максимальная температура (P2) экзотермического пика могут быть измерены с помощью дифференциальных сканирующих калориметров (ДСК) (например, TA-60WS и DSC-60, производство Shimadzu Corporation).

В частности, измерение выполнено посредством помещения образца (5 мг) в алюминиевую кювету для образца и установки кюветы в инструмент. В качестве эталона используется глинозем (10 мг) и помещается в качестве образца в алюминиевую кювету для образца. Они нагреваются от 20°C до 150°C со скоростью повышения температуры 10°C/мин (это первое повышение температуры), затем охлаждаются до 0°C со скоростью уменьшения температуры 10°C/мин (это уменьшение температуры) и снова нагреваются со скоростью повышения температуры 10°C/мин (это второе повышение температуры), Их эндотермические и экзотермические изменения измеряются и строятся как зависимость температуры от количества поглощенной и выделенной теплоты, чтобы тем самым получить кривую ДСК. Результаты измерения анализируются с помощью программы анализа данных (TA 60, версия 1.52), производство Shimadzu Corporation, чтобы тем самым получить P1, P2, Q, Qp, Q5, Q10 и Qh.

Способ управления значениями P1, P2, Q, Qp, Q5 и Q10 особым образом не ограничен и может быть должным образом выбран в соответствии с целью. Например, возможно получить требуемые значения P1, P2, Q, Qp, Q5 и Q10, должным образом управляя точкой плавления, молекулярной массой, распределением молекулярной массы и составами мономера кристаллической смолы.

<Средневесовая молекулярная масса>

Средневесовая молекулярная масса растворимого в тетрагидрофуране (ТГФ) содержимого тонера особым образом не ограничена и может быть должным образом выбрана в соответствии с целью. Предпочтительно он составляет от 20000 до 70000, более предпочтительно от 20000 до 50000, и особенно предпочтительно от 20000 до 35000. Когда средневесовая молекулярная масса меньше 20000, внутренняя сила сцепления тонера при его расплавлении становится слишком небольшой, даже если тонер в изобилии содержит высокомолекулярный компонент, что вызывает горячее смещение или накручивание бумаги на элемент фиксации. Когда средневесовая молекулярная масса больше 70000, молекулярная масса связующей смолы в целом слишком высока, что ухудшает способность к фиксации, уменьшает глянцевитость или легко вызывает осыпание зафиксированного изображения при внешнем напряжении.

Возможно получить растворимое в тетрагидрофуране (ТГФ) содержимое тонера, добавляя тонер (30 мг) к тетрагидрофурану (ТГФ) (содержащему стабилизатор, производство Wako Pure Chemical Industries, Ltd.) (20 мл), размешивая их в течение 1 часа и затем пропуская продукт через фильтр 0,2 мкм.

<Количество высокомолекулярного компонента>

Растворимое в ТГФ содержимое тонера содержит компонент, имеющий молекулярную массу 100000 или больше в распределении молекулярной массы, полученном посредством гельпроникающей хроматографии, в количестве предпочтительно 1,0% или больше, и более предпочтительно 2,0% или больше по площади пика. Ее значение верхнего предела особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Однако предпочтительно оно составляет 25,0% или меньше. Когда площадь пика составляет меньше 1,0%, при подаче могут произойти повреждения зафиксированного изображения.

Предпочтительно растворимое в ТГФ содержимое тонера содержит компонент, имеющий молекулярную массу 250000 или больше в распределении молекулярной массы, полученном посредством гельпроникающей хроматографии, в количестве 0,5% или больше по площади пика, поскольку будет улучшен эффект подавления формирования повреждений при подаче.

Отношение компонента, имеющего молекулярную массу 100000 или больше, может быть подтверждено на основе пересечения интегрированной кривой распределения молекулярной массы с точкой молекулярной массы 100000.

Отношение компонента, имеющего молекулярную массу 250000 или больше, может быть подтверждено на основе пересечения интегрированной кривой распределения молекулярной массы с точкой молекулярной массы 250 000.

Средневесовая молекулярная масса и распределение молекулярной массы могут быть измерены, например, с помощью измерительного прибора гельпроникающей хроматографии (GPC) (например, HLC-8220GPC, производство Tosoh Corporation). Три столбца 15 см (TSKGEL SUPER HZM-H) используются совместно. Образец, который будет измерен, подготовлен как 0,15% по массе раствор в тетрагидрофуране (ТГФ) (ТГФ содержит стабилизатор, производство Wako Pure Chemical Industries, Ltd.) и отфильтрован через фильтр 0,2 мкм. Полученный в результате фильтрат используется в качестве образца. Образец (100 мл) был налит в измерительный прибор и подвергнут измерению со скоростью потока 0,35 мл/мин при температуре 40°C.

Молекулярная масса получена посредством выполнения вычисления с использованием калибровочной кривой, сгенерированной на основе стандартного образца монодисперсного полистирола. В качестве стандартного образца монодисперсного полистирола используются серия SHOWDEX STANDARD, производство Showa Denko K.K., и толуол. Растворы в ТГФ следующих трех видов стандартных образцов монодисперсного полистирола подготовлены и подвергнуты измерению при описанных выше условиях, и калибровочная кривая сгенерирована с учетом времен выдержки пиковых вершин как молекулярной массы стандартных образцов монодисперсного полистирола посредством рассеяния света.

Раствор A: S-7450 (2,5 мг), S-678 (2,5 мг), S-46.5 (2,5 мг), S-2.90 (2,5 мг), ТГФ (50 мл)

Раствор B: S-3730 (2,5 мг), S-257 (2,5 мг), S-19.8 (2,5 мг), S-0.580 (2,5 мг), ТГФ (50 мл)

Раствор C: S-1470 (2,5 мг), S-112 (2,5 мг), S-6.93 (2,5 мг), толуол (2,5 мг), ТГФ (50 мл)

Детектор RI (показателя преломления) используется в качестве детектора.

<Содержание элемента N>

Содержание элемента N в анализе CHN растворимого в ТГФ содержимого тонера особым образом не ограничено и может быть должным образом выбрано в соответствии с целью. Предпочтительно оно составляет от 0,3% по массе до 2,0% по массе, более предпочтительно от 0,3% по массе до 1,8% по массе, и особенно предпочтительно от 0,7% по массе до 1,6% по массе. Когда содержание элемента N составляет меньше 0,3% по массе, может произойти слипание и загрязнение элементов в устройстве формирования изображений из-за уменьшенной прочности тонера или высокотемпературное смещение из-за уменьшенной вязкоэластичности тонера в расплавленном состоянии. Когда содержание элемента N превышает 2,0% по массе, тонер в расплавленном состоянии имеет чрезмерно высокую вязкоэластичность. В результате возможно, что свойство фиксации, глянцевитость и свойство зарядки могут ухудшиться. Содержание элемента N в особенно предпочтительном диапазоне является выгодным с точки зрения повреждений изображения при его подаче.

Содержание элемента N представляет собой количество элемента N, относящегося к уретановой связи и мочевинной связи в смоле.

Содержание элемента N может быть получено как среднее значение двух значений одновременного измерения CHN при условиях температуры печи сгорания 950°C, температуры печи восстановления 550°C, скорости потока гелия 200 мл/мин и скорости потока кислорода от 25 мл/мин до 30 мл/мин с использованием VARIO MICRO CUBE (производство Elementar Analytical). Следует отметить, что когда содержание элемента N, полученное посредством этого способа измерения, составляет меньше 0,5% по массе, проводится дополнительное измерение с использованием анализатора следов азота ND-100 (производство Mitsubishi Chemical Corporation). Электрическая печь (горизонтальный реактор) имеет температуру 800°C в части термического разложения и 900°C в каталитической части, и при следующих условиях измерения: скорость потока основного O2 300 мл/мин, скорость потока O2 300 мл/мин, скорость потока Ar 400 мл/мин и низкая чувствительность, выполняется количественное определение с использованием калибровочной кривой, созданной с помощью стандартных растворов пиридина.

<Количество кристаллической структуры [C/(A+C)]>