Настоящее изобретение касается способа отделения магнитных компонентов от водной дисперсии, содержащей эти магнитные компоненты и немагнитные компоненты, посредством проведения водной дисперсии через реакторное пространство, в котором водную дисперсию с помощью по меньшей мере одного магнита, размещенного на наружной стороне реакторного пространства, разделяют по меньшей мере на один поток I, содержащий магнитные компоненты, и по меньшей мере один поток II, содержащий немагнитные компоненты, причем магнитные компоненты в потоке I обрабатывают промывочным потоком; реактора, включающего в себя реакторное пространство, по меньшей мере один размещенный на наружной стороне реакторного пространства магнит, по меньшей мере один трубопровод подачи, по меньшей мере один трубопровод отвода для потока I и по меньшей мере один трубопровод отвода для потока II, а также по меньшей мере одно устройство для обработки потока I промывочным потоком, а также применения этого реактора в способе согласно изобретению.

В частности, настоящее изобретение касается способа либо же реактора для разделения встречающихся в природе руд так, чтобы получать обогащенную руду с максимально высокой чистотой. Специалисту известно, что встречающиеся в природе руды можно подвергать обработке, для чего к ним, при необходимости после измельчения, добавляют магнитные частицы, так что в силу свойств поверхности ценной руды (обогащенной) и магнитных частиц образуются агломераты из ценной руды и магнитных частиц, которые в отличие от остающейся пустой породы магнитны, и воздействие магнитного поля может отделить их.

Способы выделения таких магнитных компонентов из смеси, в частности из водной дисперсии, содержащей эти магнитные компоненты, а также немагнитные компоненты, специалисту уже известны.

Согласно уровню техники, например, возможно проводить подлежащую разделению водную суспензию возле вращающегося магнитного барабана. Силой магнитного притяжения между магнитным барабаном и магнитными компонентами эти компоненты удерживаются на барабане, а благодаря вращательному движению отделяются от подлежащей разделению водной дисперсии. Немагнитные компоненты не фиксируются барабаном в силу отсутствующей силы притяжения, так что они остаются в дисперсии. Магнитные компоненты можно снять с магнитного барабана, применяя, например, механические съемники, которые отделяют магнитные компоненты от барабана. На нынешнем уровне техники возможно также управлять магнитным действием на вращающемся барабане, так что, например, после того как магнитные компоненты удалены вращающимся барабаном из дисперсии, магнитное поле можно отключить, магнитные компоненты утратят сцепление с барабаном, и их можно подобрать. На нынешнем уровне техники подлежащую разделению дисперсию можно проводить равнонаправленным потоком с вращением барабана. На нынешнем уровне техники также известны способы, в которых поток водной дисперсии проводят противотоком относительно направления вращения барабана.

В общем случае способы, известные на нынешнем уровне техники, отличаются тем недостатком, что удается добиться лишь недостаточной эффективности разделения, поскольку в прилипающие к магнитному барабану магнитные агломераты включена и немагнитная пустая порода. Ее, таким образом, тоже выделяют из дисперсии. После отделения магнитных агломератов немагнитные компоненты остаются в концентрате и при последующей обработке обогащенной руды, например, металлургическим переделом приводят к неблагоприятным значениям объемно-временного выхода и таким образом к повышенным затратам на весь процесс. На нынешнем уровне техники применение вращающегося магнитного валика не позволяет эффективно уменьшить долю немагнитных компонентов.

Таким образом, задача настоящего изобретения состоит в том, чтобы представить способ выделения магнитных компонентов из водной дисперсии, содержащей эти магнитные компоненты и немагнитные компоненты, который отличается тем, что с магнитными компонентами, содержащими, например, желательную ценную руду, выделяется, например из-за отложения на магнитных компонентах, по возможности минимальная доля немагнитных компонентов, чтобы таким образом повысить эффективность способа.

Еще одна задача состоит в том, чтобы минимизировать долю непроизвольно отделенных немагнитных компонентов, чтобы при последующей переработке магнитных компонентов, в особенности ценных руд, получить высокие показатели пространственно-временного выхода. Кроме того, выгодно, чтобы в отделенной фракции присутствовала, по возможности, малая доля немагнитных компонентов, поскольку в особенности при выделении встречающихся в природе руд немагнитные компоненты содержат по существу оксидные соединения, которые при обработке ценной руды металлургическим переделом переходят в шлаки и отрицательно влияют на процесс металлургического передела (переплавки). Таким образом, задача настоящего изобретения состоит также и в том, чтобы представить способ выделения встречающихся в природе руд, который обеспечивает образование в последующем процессе переплавки (металлургического передела) по возможности малого количества шлаков.

Согласно изобретению эти задачи решают с помощью способа выделения магнитных компонентов из водной дисперсии, содержащей эти магнитные компоненты и немагнитные компоненты, посредством проведения водной дисперсии через реакторное пространство, в котором водную дисперсию с помощью по меньшей мере одного магнита, размещенного на наружной стороне реакторного пространства, разделяют по меньшей мере на один поток I, содержащий магнитные компоненты, и по меньшей мере один поток II, содержащий немагнитные компоненты, отличающегося тем, что магнитные компоненты в потоке I обрабатывают промывочным потоком.

Кроме того, согласно изобретению эти задачи решают посредством реактора, включающего в себя реакторное пространство, по меньшей мере один закрепленный на наружной стороне реакторного пространства магнит, по меньшей мере один трубопровод подачи, по меньшей мере один трубопровод отвода для потока I, по меньшей мере один трубопровод отвода для потока II и по меньшей мере одно устройство для обработки потока I промывочным потоком, а также посредством применения этого реактора в способе согласно изобретению.

Ниже изложено подробное пояснение способа согласно изобретению.

Способ согласно изобретению служит для выделения магнитных компонентов из водной дисперсии, содержащей эти магнитные компоненты и немагнитные компоненты.

Согласно изобретению с помощью способа можно вообще отделять все магнитные компоненты от немагнитных компонентов, которые образуют в воде дисперсию.

В предпочтительной форме исполнения способ согласно изобретению служит для того, чтобы разделять водные дисперсии, которые получают при обработке встречающихся в природе руд.

В предпочтительной форме исполнения способа согласно изобретению подлежащая разделению водная дисперсия поступает из нижеследующего способа для выделения по меньшей мере одного первого вещества из смеси, содержащей это по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, причем по меньшей мере два вещества отделяют друг от друга, обрабатывая смесь в водной дисперсии по меньшей мере одной магнитной частицей, причем по меньшей мере одно первое вещество и по меньшей мере одна магнитная частица присоединяются [друг к другу] и таким образом формируют магнитные компоненты водной дисперсии, а по меньшей мере одно второе вещество и по меньшей мере одна магнитная частица не соединяются, так что по меньшей мере одно второе вещество предпочтительно формирует немагнитные компоненты водной дисперсии.

Наложение (соединение) по меньшей мере одного первого вещества и по меньшей мере одной магнитной частицы [друг на друга] для образования магнитных компонентов происходит из-за притягивающего взаимодействия между этими частицами.

Согласно изобретению возможно, например, чтобы указанные частицы агломерировали, поскольку поверхность по меньшей мере одного первого вещества сама по себе гидрофобна, или же ее, при необходимости дополнительно, гидрофобизируют обработкой по меньшей мере одним поверхностно-активным веществом. Поскольку у магнитных компонентов поверхность также либо сама по себе гидрофобна, либо же их при необходимости гидрофобизируют дополнительно, происходит отложение указанных частиц благодаря гидрофобным взаимодействиям. Поскольку поверхность у по меньшей мере одного второго вещества гидрофильна, то магнитные частицы и по меньшей мере одно второе вещество не присоединяются друг к другу. Способ формирования этих магнитных агломератов описан, например, в международной заявке WO 2009/030669 A1. На эту публикацию дана ссылка явным образом в применение ко всем подробностям этого способа.

«Гидрофобный» в рамках настоящего изобретения означает, что соответствующую частицу можно впоследствии гидрофобизировать путем обработки по меньшей мере одним поверхностно-активным веществом. Возможно также, что частицу, гидрофобную саму по себе, дополнительно гидрофибизируют путем обработки по меньшей мере одним поверхностно-активным веществом.

«Гидрофобный» в рамках настоящего изобретения означает, что контактный угол воды на воздухе у поверхности соответствующего «гидрофобного вещества» либо же «гидрофобизированного вещества» >90°. «Гидрофильный» в рамках настоящего изобретения означает, что контактный угол воды на воздухе у поверхности соответствующего «гидрофобного вещества» <90°.

Формирование магнитных агломератов, то есть магнитных компонентов, которые можно отделить посредством способа согласно изобретению, может происходить и благодаря другим притягивающим взаимодействиям, например, благодаря зависимому от рН дзета-потенциалу соответствующих поверхностей, см., например, публикации международных заявок WO 2009/010422 и WO 2009/065802.

В предпочтительной форме исполнения способа согласно изобретению по меньшей мере одно первое вещество, которое образует с магнитными частицами магнитные компоненты, представляет собой по меньшей мере одно гидрофобное соединение металла или уголь, а по меньшей мере одно второе вещество, формирующее немагнитные компоненты, предпочтительно представляет собой по меньшей мере одно гидрофильное соединение металла.

По меньшей мере одно первое вещество особо предпочтительно представляет собой соединение металла, выбранное из группы сульфидных руд, оксидных и/или содержащих карбонат руд, например, азурит [Cu3(CO3)2(OH)2], или малахит [Cu2(OH)2|(CO3]]), или благородных металлов, на котором может избирательно отлагаться поверхностно-активное соединение с формированием гидрофобных свойств поверхности.

По меньшей мере одно второе вещество особо предпочтительно представляет собой соединение, выбранное из группы, которую образуют оксидные и гидроксидные соединения, например, диоксид кремния SiO2, силикаты, алюмосиликаты, например, полевые шпаты, например, альбит Na(Si3Al)O8, слюда, например, мусковит KAl2[(OH, F)2AlSi3O10], гранаты (Mg, Ca, FeII)3(Al, FeIII)2(SiO4)3, Al2O3, FeO(OH), FeCO3 и другие родственные минералы и их смеси. Это по меньшей мере одно гидрофильное соединение металла само по себе немагнитно и также не становится магнитным из-за присоединения по меньшей мере одной магнитной частицы. Таким образом, по меньшей мере одно гидрофильное соединение металла в предпочтительной форме исполнения образует немагнитные компоненты дисперсии, подлежащей разделению.

Примеры применимых согласно изобретению сульфидных руд выбраны, например, из группы медных руд, которую образуют ковеллит CuS, халькопирит (медный колчедан) CuFeS2, борнит Cu5FeS4, халькоцит (медный блеск) Cu2S и их смеси, а также другие сульфиды, как то сульфид молибдена (IV) и пентландит (NiFeS2)

Подходящие оксидные соединения металлов, которые можно применять согласно изобретению, предпочтительно выбраны из группы, которую образуют диоксид кремния SiO2, силикаты, алюмосиликаты, например, полевые шпаты, например, альбит Na(Si3Al)O8, слюда, например, мусковит KAl2[(OH, F)2AlSi3O10], гранаты (Mg, Ca, FeII)3(Al, FeIII)2(SiO4)3, и другие родственные минералы и их смеси.

Соответственно, при реализации способа согласно изобретению предпочтительно применяют смеси руд, которые получают из рудных месторождений и которые обработаны соответствующими магнитными частицами.

В предпочтительной форме исполнения способа согласно изобретению смесь, содержащая по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, представлена на этапе (А) в форме частиц размером от 100 нм до 200 мкм, см., например, патент США US 5051199. Предпочтительно применимые смеси руд характеризуются содержанием сульфидных минералов по меньшей мере в 0,01 вес.%, предпочтительно по меньшей мере 0,5 вес.%, а особо предпочтительно по меньшей мере 3 вес.%.

Примеры применимых согласно изобретению сульфидных минералов, имеющихся в применимых согласно изобретению смесях - это вышеуказанные. Дополнительно в смесях могут присутствовать и сульфиды других металлов, отличных от меди, например сульфиды железа, свинца, цинка или молибдена, т.е., FeS/FeS2, PbS, ZnS или MOS2. Кроме того, в подлежащих обработке согласно изобретению смесях руд могут присутствовать оксидные соединения металлов и полуметаллов, например, силикаты, или бораты, или другие соли металлов и полуметаллов, например, фосфаты, сульфаты или оксиды/гидроксиды/карбонаты и прочие соли, например, азурит [Cu3(CO3)2(OH)2], малахит [Cu2(OH2)2(CO3)]], барит (BaSO4), монацит ((La-Lu)PO4). Дальнейшие примеры по меньшей мере одного первого вещества, которое отделяют посредством способа согласно изобретению, - это благородные металлы, например, Au, Pt, Pd, Rh, которые могут иметь вид самородного металла, сплава или ассоциированный вид.

Для формирования магнитных компонентов водной дисперсии, подлежащей обработке согласно изобретению, создают контакт по меньшей мере одного первого вещества из вышеупомянутой группы по меньшей мере с одной магнитной частицей, чтобы путем соединения или агломерации получить магнитные компоненты. В общем случае магнитные компоненты могут содержать все известные специалисту магнитные частицы.

В предпочтительной форме исполнения по меньшей мере одну магнитную частицу выбирают из группы, состоящей из магнитных металлов, например железа, кобальта, никеля, и их смесей, ферромагнитных сплавов магнитных металлов, например NdFeB, SmCo, и их смесей, например магнетита, маггемита, кубических ферритов общей формулы (I)

где

M выбран из Co, Ni, Mn, Zn и их смесей, а

х≤1,

гексагональных ферритов, например феррита бария или стронция MF6O19, где M=Ca, Sr, Ba, и их смесей. Магнитные частицы могут дополнительно иметь наружный слой, например, из SiO2.

В особо предпочтительной форме исполнения настоящей заявки по меньшей мере одна магнитная частица представляет собой магнетит или феррит кобальта

В предпочтительной форме исполнения магнитные частицы, используемые в магнитных компонентах, имеют размер от 100 нм до 200 мкм, особо предпочтительно от 1 до 50 мкм.

В подлежащей обработке согласно изобретению водной дисперсии магнитные компоненты, т.е. предпочтительно агломераты из магнитных частиц и ценной руды, находятся в общем случае в таком количестве, которое позволяет транспортировать либо же перемещать водную дисперсию с помощью известных специалисту способов и устройств. Предпочтительно, чтобы водная дисперсия, подлежащая обработке согласно изобретению, содержала 0,01-10 вес.%, особо предпочтительно 0,2-2 вес.%, крайне предпочтительно 0,5-1 вес.%, магнитных компонентов, в каждом случае от всей водной дисперсии.

В подлежащей обработке согласно изобретению водной дисперсии немагнитные компоненты находятся в общем случае в таком количестве, которое позволяет транспортировать либо же перемещать водную дисперсию с помощью известных специалисту способов и устройств. Предпочтительно, чтобы водная дисперсия, подлежащая обработке согласно изобретению, содержала 5-50 вес.%, особо предпочтительно 10-45 вес.%, крайне предпочтительно 20-40 вес.% немагнитных компонентов, в каждом случае от всей водной дисперсии.

Согласно изобретению водную дисперсию обрабатывают, т.е. диспергирующая среда представляет собой по существу воду, например, 50-95 вес.%, предпочтительно 55-90 вес.%, в каждом случае относительно всей водной дисперсии.

Способ, однако, можно применять и к неводным дисперсиям или смесям растворителей с водой.

Таким образом, дополнительно помимо воды или вместо нее могут присутствовать другие дисперсионные среды, например спирты, как то метанол, этанол, пропанолы, например н-пропанол или изопропанол, бутанолы, например н-бутанол, изобутанол или трет-бутанол, другие органические растворители, как то кетоны, например ацетон, простые эфиры, например диметиловый эфир, метил-трет-бутиловый эфир, смеси ароматических соединений, как то бензин или дизельное топливо или смеси двух или более названных растворителей. Количество присутствующих помимо воды дисперсионных сред составляет до 95 вес.%, предпочтительно до 80 вес.%, в каждом случае относительно всей дисперсии.

Количественные данные отдельных компонентов, присутствующих в водной дисперсии, подлежащей обработке согласно изобретению, в каждом случае суммируются друг с другом с получением 100 вес.%.

В крайне предпочтительной форме исполнения посредством способа согласно изобретению обрабатывают водную дисперсию, которая помимо воды не содержит других дисперсионных сред.

Поэтому, крайне предпочтительно, посредством применения способа согласно изобретению обрабатывают водную дисперсию, которая в качестве магнитных компонентов содержит 0,2-4 вес.%, предпочтительно 0,4-2 вес.%, особо предпочтительно 0,5-1 вес.% частиц магнетита, в качестве немагнитных компонентов от 0,2 до 4 вес.%, предпочтительно 0,4-2 вес.%, особо предпочтительно 0,5-1 вес.% частиц вышеуказанных сульфидов, а остальную часть (относительно 100 вес.%) составляет вода.

Способ согласно изобретению включает в себя проведение водной дисперсии через реакторное пространство. Согласно изобретению возможно выполнять реакторное пространство произвольным образом, постольку поскольку обеспечено наличие достаточно обширного контакта подлежащей разделению водной дисперсии с расположенным с наружной стороны реакторного пространства по меньшей мере одним магнитом либо же с создаваемым этим по меньшей мере одним магнитом магнитным полем. В предпочтительной форме исполнения настоящего изобретения в качестве реакторного пространства используют реакторное пространство в форме трубы. В особо предпочтительной форме исполнения в качестве реакторного пространства применяют кольцевой реактор. Благодаря предпочтительному применению кольцевидного пространства в качестве реакторного пространства при масштабировании (масштабном увеличении объемов) способа согласно изобретению удается согласовать максимально допустимые пути при магнитном разделении (что идентично ширине щели кольцевидного пространства) с имеющимися магнитными силами. Как реакторы трубчатой формы, так и реакторы кольцевидной формы известны специалисту и описаны, например, в учебниках по химической технологии как трубчатые реакторы или петлевые реакторы.

В принципе, реакторное пространство согласно изобретению можно расположить в любом направлении, которое представляется подходящим специалисту и которое допускает достаточно высокую интенсивность разделения при реализации способа согласно изобретению. Например, реакторное пространство можно расположить горизонтально или вертикально либо же под любым углом между горизонтальным и вертикальным расположением. В предпочтительной форме исполнения реакторное пространство расположено вертикально. Подлежащая разделению водная дисперсия может протекать через реакторное пространство согласно изобретению в любом возможном направлении. У вертикально расположенного реактора предпочтительно, если подлежащая разделению водная дисперсия протекает через реакторное пространство сверху вниз, так что на водную дисперсию действует естественная сила притяжения, и нет необходимости применять какие-либо дополнительные устройства, например насосы.

В общем случае отдельные потоки способа согласно изобретению также можно перемещать известными специалисту устройствами, например насосами.

Согласно изобретению протекание водной дисперсии через реакторное пространство в общем случае осуществляется со скоростью течения, которая допускает достаточно высокую интенсивность разделения при реализации способа согласно изобретению. Скорость течения подлежащей обработке водной суспензии в реакторном пространстве составляет от 0,01 до 5 м/с, предпочтительно от 0,05 до 2 м/с, особо предпочтительно от 0,1 до 1 м/с.

В предпочтительной форме исполнения магнит расположен на наружной стороне реакторного пространства подвижно. Эта предпочтительная форма исполнения предназначена для того, чтобы перемещать магнит вдоль реакторного пространства, чтобы таким образом отделять магнитные компоненты от немагнитных компонентов. Благодаря тому, что магнит движется, магнитные компоненты, которые притягивает магнит, также движутся в соответствующем направлении (поток I). Немагнитные компоненты, однако, не движутся, а водная дисперсия смывает их, перемещая дальше (поток II).

Еще в одной предпочтительной форме исполнения магнит, имеющийся на наружной стороне реакторного пространства, размещен не подвижно, а создаваемое магнитное поле подвижно. В этой предпочтительной форме исполнения движется не весь магнит, а благодаря известной специалисту электронной системе управления движется магнитное поле внутри магнита. Это также приводит к выделению магнитных компонентов в поток I, а немагнитные компоненты, напротив, остаются в потоке II.

Способ согласно изобретению можно реализовывать так, что по меньшей мере один магнит либо же созданное магнитное поле, подлежащая разделению водная дисперсия, поток I и поток II перемещаются в одинаковом направлении. В этой форме исполнения реактор эксплуатируют в режиме равнонаправленного потока.

Еще в одной предпочтительной форме исполнения способа согласно изобретению по меньшей мере один магнит либо же создаваемое магнитное поле перемещаются в направлении, противоположном движению подлежащей разделению водной дисперсии; поток I и поток II движутся в противоположных направлениях. В этой предпочтительной форме исполнения способ согласно изобретению реализуют в режиме противотока.

В режиме работы противотоком согласно изобретению необходимо обратить внимание на то, чтобы уже в подающем трубопроводе для подлежащей обработке дисперсии не происходило отделение магнитных компонентов посредством по меньшей мере одного магнита, который перемещает отделенные магнитные компоненты, предпочтительно в виде компактной массы, против направления течения подлежащей обработке дисперсии. В этом случае возможна закупорка на этом участке. В этой форме исполнения способа согласно изобретению скорость течения подлежащей разделению водной дисперсии предпочтительно ≥400 мм/с, особо предпочтительно ≥1000 мм/с. Эти высокие скорости течения гарантируют, что при реализации способа согласно изобретению, особенно в режиме противотока, не возникнут заторы.

На наружной стороне реакторного пространства размещен по меньшей мере один магнит. Применяемые согласно изобретению магниты могут представлять собой все известные специалисту магниты, например постоянные магниты, электромагниты, и их сочетания. В предпочтительной форме исполнения по меньшей мере один магнит размещен на наружной стороне реакторного пространства в том месте, где внутри реакторного пространства предусмотрена возможность пустить поток I и поток II по меньшей мере в два различных трубопровода отвода. Благодаря этому гарантировано, что магнитное поле воздействует на подлежащую обработке водную дисперсию в месте, в котором возможно пространственное разделение на поток I и поток II.

Разделение реакторного пространства согласно изобретению по меньшей мере на два отводящих трубопровода для потока I либо же потока II можно осуществлять посредством известных специалисту мероприятий, например, посредством сформованных соответствующим образом направляющих пластин, воронок или ответвлений труб.

Способ согласно изобретению отличается тем, что магнитные компоненты в потоке I обрабатывают промывочным потоком. В предпочтительной форме исполнения магнитные компоненты, присутствующие в дисперсии, по меньшей мере частично, предпочтительно полностью, т.е. по меньшей мере на 60 вес.%, предпочтительно по меньшей мере на 90 вес.%, особо предпочтительно по меньшей мере на 99 вес.%, благодаря магнитному полю собираются на стороне реакторного пространства, обращенной к по меньшей мере одному магниту. Благодаря этому, предпочтительному согласно изобретению, скоплению магнитных компонентов у наружной стороны реакторного пространства присутствует компактная масса, содержащая диспергирующую среду, эту массу магнит перемещает в одном направлении. Эта масса, однако, содержит и включенные в нее немагнитные компоненты, которые, если они останутся в ней, приведут к вышеупомянутым недостаткам по показателям продуктивности и затрат. Благодаря обработке магнитных компонентов в потоке I, в особенности находящейся у наружной стенки реактора компактной массы из магнитных компонентов, промывочным потоком согласно изобретению эту массу по меньшей мере частично локально перераспределяют. Благодаря этому предпочтительно высвобождаются заключенные в ней немагнитные компоненты. Промывочный поток предпочтительно уносит высвобожденные немагнитные компоненты, а магнитные компоненты, напротив, перемещаются под воздействием имеющегося магнитного поля (поток I).

Под «промывочным потоком» согласно изобретению подразумевают поток, который не содержит ни магнитных компонентов, ни немагнитных компонентов. В особо предпочтительной форме исполнения промывочный поток - это вода. Он, однако, может представлять собой любую из указанных комбинаций воды и растворителей.

Согласно изобретению промывочный поток можно добавлять к потоку I всеми известными специалисту методами, например через сопла, обычные подводящие трубопроводы, кольцевидно расположенные сопла, дырчатые пластины и мембраны и их сочетания.

Согласно изобретению промывочный поток может попадать на содержащиеся в потоке I магнитные компоненты под любым углом, который специалист сочтет подходящим для максимальной эффективности промывки. В предпочтительной форме исполнения промывочный поток попадает в поток I под любым углом от 60 до 120°, предпочтительно от 80 до 100°, особо предпочтительно под прямым углом.

Преимущество этого предпочтительного угла состоит в том, что получается максимально возможная эффективность промывки.

При реализации способа согласно изобретению магнитные компоненты дисперсии, подлежащей обработке, можно обрабатывать промывочным потоком с любого направления либо же с любой стороны реакторного пространства, которое представляется специалисту подходящим. Возможно, например, вводить промывочный поток вблизи той стороны реакторного пространства, у которой также находятся притянутые магнитом магнитные компоненты, предпочтительно в виде контактной массы. При этой форме исполнения возможно особо интенсивное перемешивание компактной массы из магнитных компонентов. Согласно изобретению возможно также вводить промывочный поток вблизи стороны реакторного пространства, противоположной стороне, у которой находятся притянутые магнитом магнитные компоненты, предпочтительно в виде компактной массы.

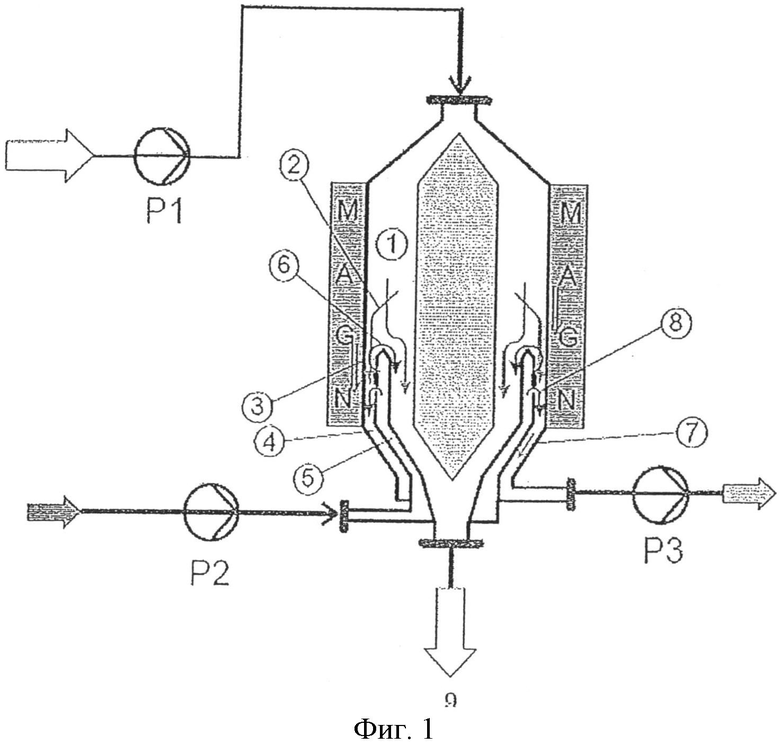

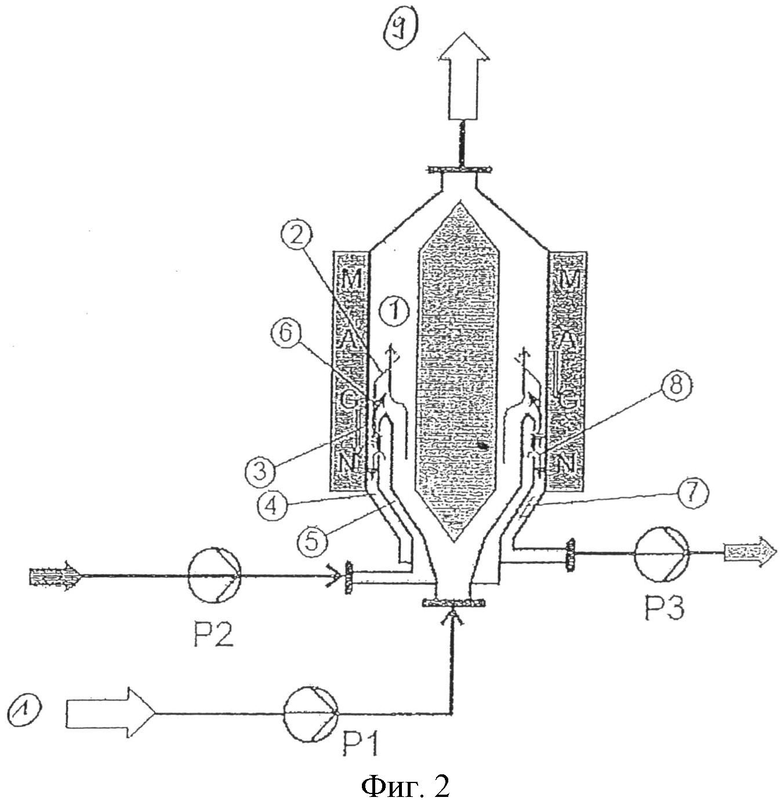

Согласно изобретению подлежащую обработке водную дисперсию перемещают через реакторное пространство предпочтительно с помощью насоса Р1. Промывочный поток, которым обрабатывают магнитные компоненты в потоке I, предпочтительно перемещают насосом Р2. После реализации способа согласно изобретению полученный таким образом поток I перемещают насосом Р3. В особо предпочтительной форме исполнения способа согласно изобретению промывочный поток можно распределить между работающими согласованно друг с другом насосами Р2 и Р3, причем объемный поток Р2 больше, чем объемный поток Р3. Благодаря этому добиваются обратного смыва немагнитных компонентов заданным объемным потоком в поток II.

Настоящее изобретение касается также реактора, включающего в себя реакторное пространство, по меньшей мере один закрепленный на наружной стороне реакторного пространства магнит, по меньшей мере один трубопровод подачи, по меньшей мере один трубопровод отвода для потока I, по меньшей мере один трубопровод отвода для потока II и по меньшей мере одно устройство для обработки потока I промывочным потоком.

В предпочтительной форме исполнения реактора согласно изобретению по меньшей мере один магнит расположен на наружной стороне реакторного пространства подвижно.

Еще в одной предпочтительной форме исполнения по меньшей мере один магнит размещен на наружной стороне реакторного пространства неподвижно, а создаваемое магнитное поле подвижно.

Расположенный на наружной стороне реактора по меньшей мере один магнит служит для того, чтобы отделять магнитные компоненты, имеющиеся в дисперсии, которую обрабатывают в реакторе согласно изобретению, от немагнитных компонентов, также имеющихся в дисперсии. Магнитные компоненты образуют поток I, который можно обрабатывать и предпочтительно обрабатывают промывочным потоком в реакторе согласно изобретению. Реакторное пространство - это предпочтительно кольцевидное или имеющее форму трубы реакторное пространство. Устройство, предназначенное для обработки потока I промывочным потоком, представляет собой, например, простой впуск в реакторное пространство или же набор сопел, например сопел, расположенных в реакторе по кольцу, или же их сочетание.

Кроме того, для реактора согласно изобретению соответствующим образом действительны признаки, уже упомянутые применительно к способу.

Реактор согласно изобретению особо удобно применять для выделения магнитных компонентов из смесей, которые дополнительно содержат немагнитные компоненты.

Поэтому настоящее изобретение касается также применения реактора согласно изобретению при реализации способа согласно изобретению. Касательно этого применения справедливо сказанное применительно к способу и реактору согласно изобретению.

Фигуры

Более подробное описание способа согласно изобретению и реактора согласно изобретению дано на основании нижеследующих фигур 1-5, причем на этих фигурах представлены предпочтительные формы исполнения.

Обозначения, использованные на фигурах, имеют следующее значение:

1 подлежащая обработке водная дисперсия магнитных и немагнитных компонентов, например, суспензия руды;

2 поток I, поток продукта;

3 стенка реактора;

4 кольцевое пространство реактора;

5 промывочный поток;

6 часть промывочного потока, с которой немагнитные компоненты возвращаются в суспензию руды;

7 магнитные компоненты после обработки;

8 часть промывочного потока с магнитными компонентами;

9 отходы, содержащие немагнитные компоненты

На фигуре 1 показана принципиальная конструкция магнитного сепаратора, который отличается тем, что суспензию руды с помощью насоса Р1 перемещают через кольцевидное пространство (4).

Отделенные магнитные частицы или комбинации частиц (2) с помощью надлежащего управления магнитами направляют вдоль стенки (3) в размещенное концентрически кольцевидное пространство (4). Там этот поток продукта (2) подвергается перераспределению посредством проводимого отдельно промывочного потока (5), а немагнитные компоненты с частью промывочного потока (6) возвращаются в суспензию руды (1). Разделение промывочного потока осуществляют посредством согласованных друг с другом насосов Р2 и Р3, причем справедливо: «объемный поток Р2» > «объемный поток Р3». У конца магнитов очищенные магнитные частицы или комбинации частиц (7) выводят из магнитного сепаратора в виде очищенного концентрата с частью промывочного потока (8), целенаправленно выводимой с помощью насоса Р3.

На фигуре 2 показана эквивалентная конструкция с фигуры 1 в режиме противотока. Подведение промывочного потока должно осуществляться так, чтобы отделенный магнитным способом слой твердого вещества, перемещаемый магнитом вдоль стенки, подвергался локальной реорганизации, и таким образом включенные в него немагнитные компоненты высвобождались бы и уносились бы промывочным потоком.

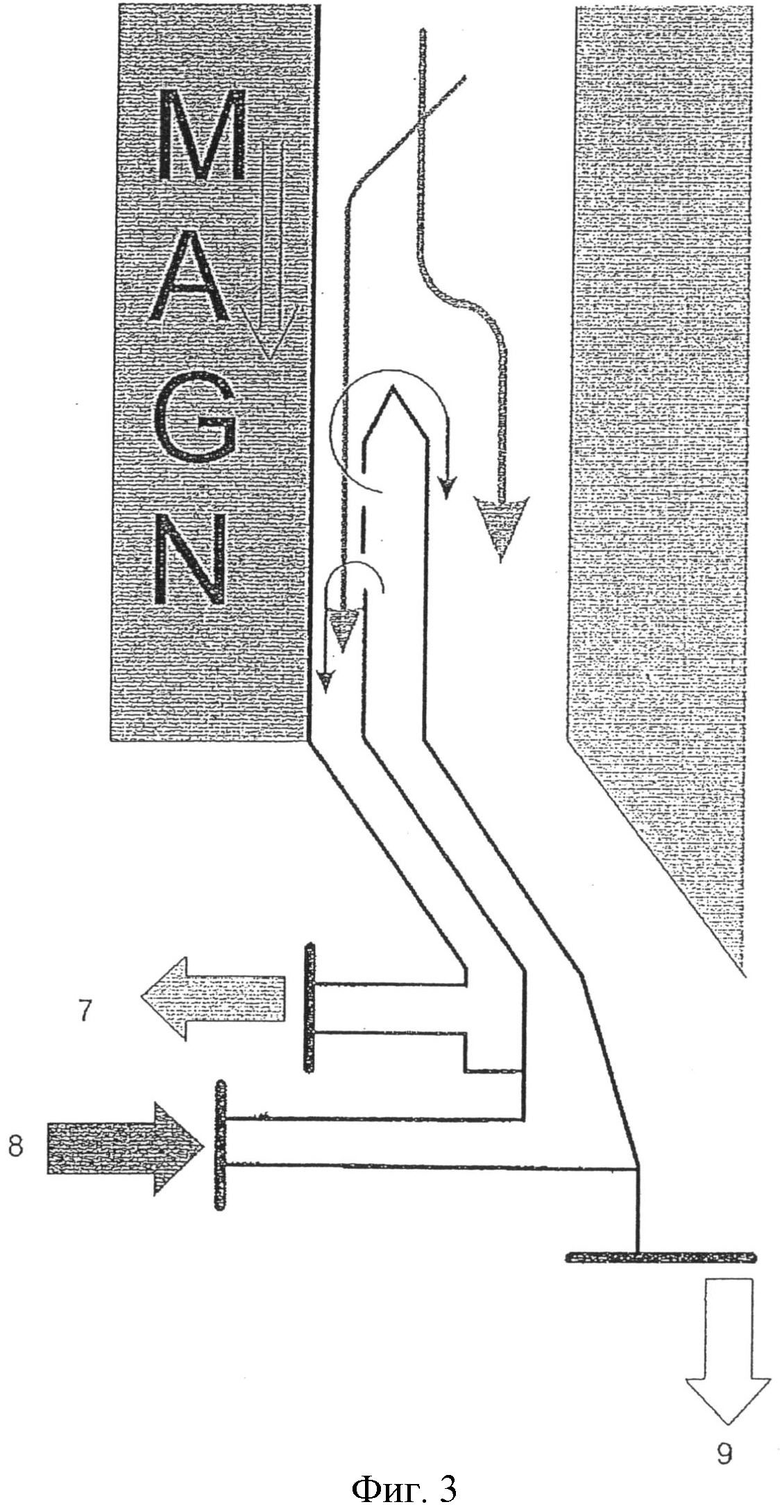

На фигуре 3 показано возможное размещение, при котором промывочный поток подают через отверстия в стенке, противоположной стенке с магнитом. Такое расположение позволяет распределить точки подведения промывочного потока по большой площади.

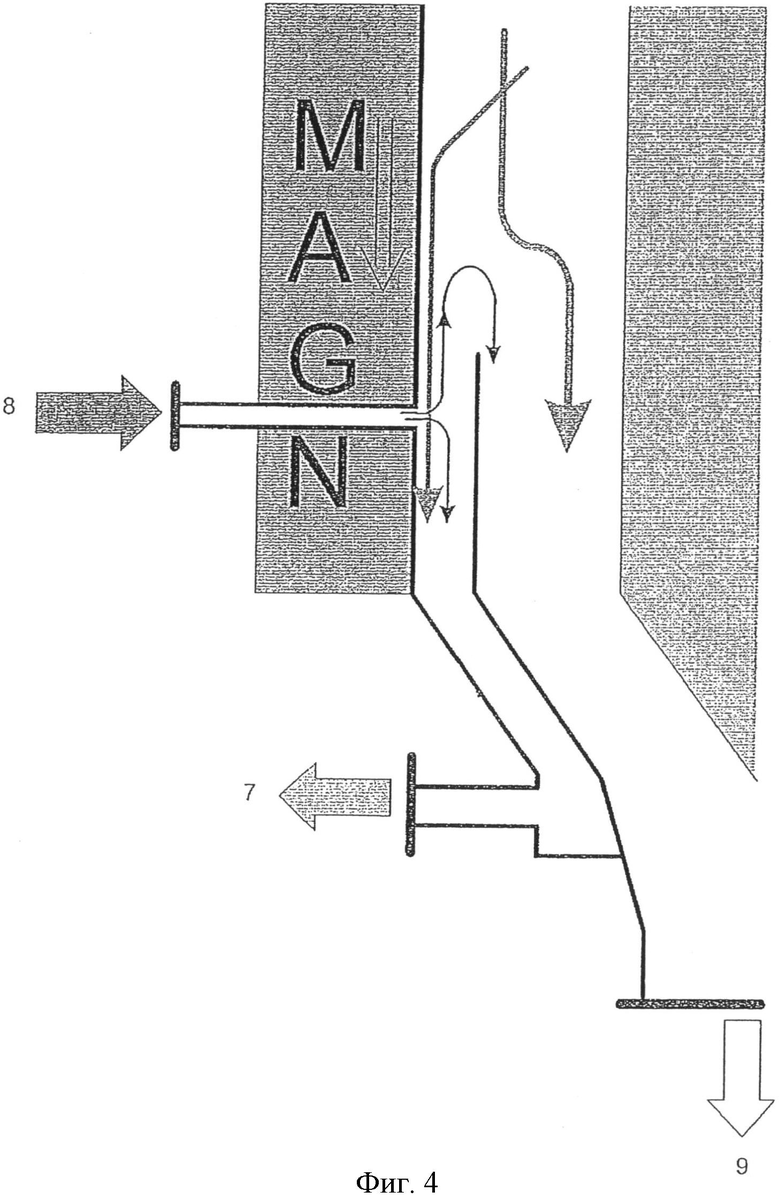

На фигуре 4 показано расположение, при котором промывочный поток проводят через слой твердого вещества у стенки с магнитом и, таким образом, добиваются оптимального высвобождения немагнитных составляющих.

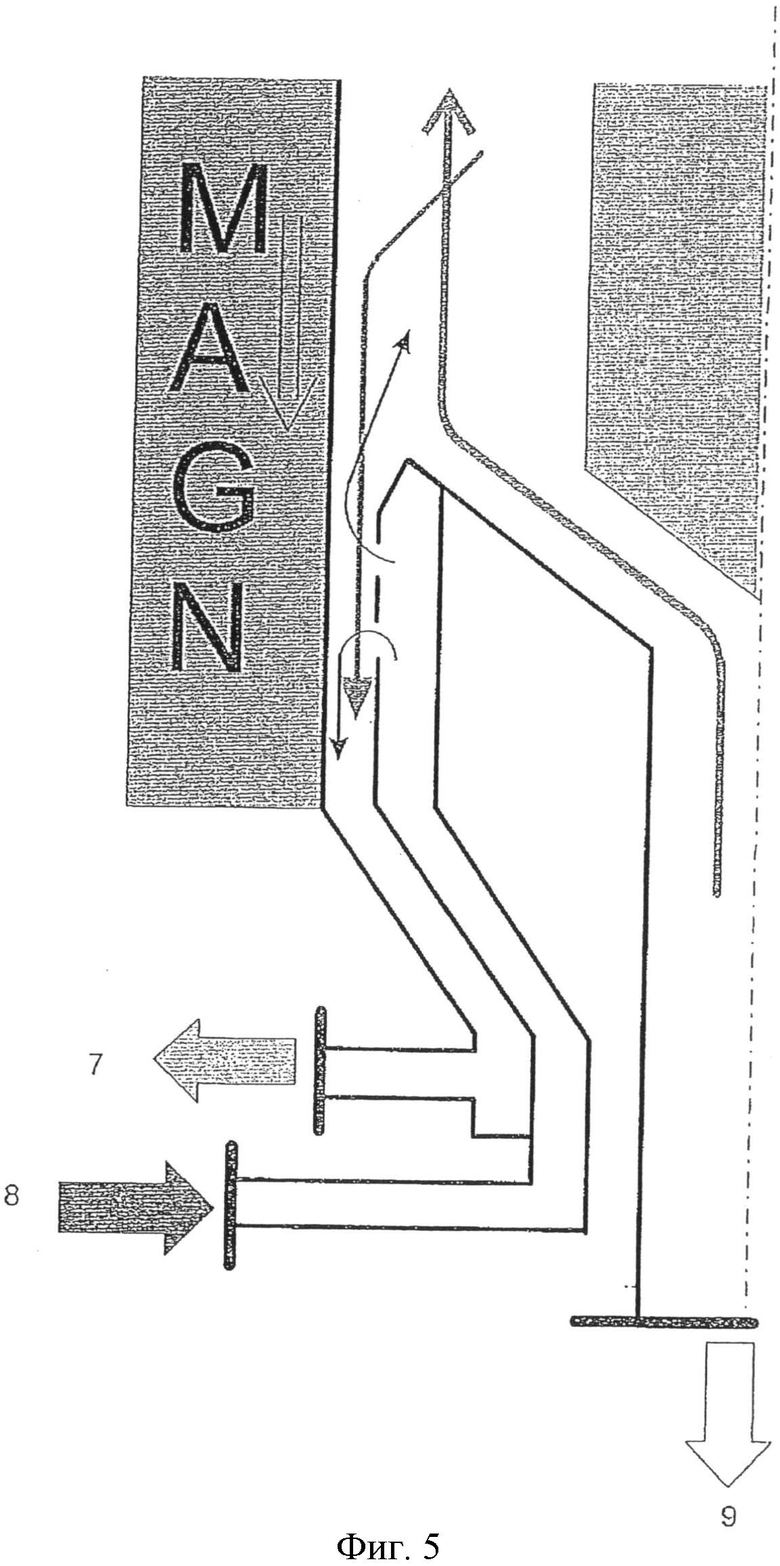

На фигуре 5 показано возможное размещение для подведения суспензии, при котором благодаря подведению суспензии под углом обеспечены большие промежутки между магнитом и, соответственно, низкие магнитные силы. При достаточных скоростях течения, которые в этой форме исполнения должны превышать 1000 мм/с, можно таким образом избежать возможных засорений.

Примеры

Пример 1

В примере 1 показано влияние промывки на содержание немагнитного материала в концентрате.

Эксперименты проводили с суспензией руды с содержанием твердого вещества около 10 вес.% в равнонаправленном потоке. Скорость течения суспензии составляет около 10-13 см/с. Магниты движутся с той же скоростью, что и суспензия.

В первом опыте работали без промывочного потока. При этом в потоке концентрата (поток I) вынесено около 17 вес.% твердого вещества. При этом доля ценного вещества была повышена с 0,36 вес.% в подлежащей обработке водной дисперсии до 1,6 вес.%. в потоке I (повышение концентрации).

Еще в одном опыте согласно изобретению применяют промывочный поток. При этом в потоке концентрата (поток I) вынесено около 5 вес.% твердого вещества. При этом доля ценного вещества повышается с 0,36 вес.% до 3,9-4,6 вес.%.

Количество выведенного ценного материала в обоих опытах одинаково.

Пример 2

В этом примере продемонстрировано влияние направления потоков.

Опыты проводили в установке Miniplant. Суспензию прокачивали через стеклянную трубку с ответвлением, возле которой с помощью зубчатого ремня так перемещали постоянные магниты, чтобы магнитная фракция поступала в ответвление.

Поток в ответвлении (поток I) с помощью насоса поддерживают постоянным, он составляет около 10 об.% от потока суспензии.

Опыты проводили на модельной суспензии руды, т.е. на смеси ценного материала и кварцевого песка с содержанием твердого вещества около 25%. Скорость течения составляет около 10 см/с (однонаправленный поток или противоток относительно движения магнита). Магниты движутся примерно со скоростью 20 см/с.

При эксперименте с работой в равнонаправленном режиме в потоке концентрата (поток I) обнаруживается примерно от 60 до 70% ценного вещества. При эксперименте с работой в режиме противотока в потоке концентрата (поток I) обнаруживается примерно от 95 до 99% ценного вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОГАЩЕНИЕ ЦЕННЫХ РУД ИЗ ОТХОДОВ ГОРНОДОБЫВАЮЩИХ ПРЕДПРИЯТИЙ (ХВОСТОВ ОБОГАЩЕНИЯ) | 2009 |

|

RU2515933C2 |

| МОДИФИЦИРОВАННЫЙ СПОСОБ СЕПАРАЦИИ В СИЛЬНОМ МАГНИТНОМ ПОЛЕ (ССМП) | 2010 |

|

RU2547874C2 |

| РАЗДЕЛЕНИЕ МЕДИ И МОЛИБДЕНА | 2010 |

|

RU2559260C2 |

| СПОСОБ ОБОГАЩЕНИЯ РУД С ПОМОЩЬЮ ТВЕРДЫХ ГИДРОФОБНЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2486261C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ МАГНИТНОГО РАЗДЕЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2544933C2 |

| РЕАКТОР С БЕГУЩИМ ПОЛЕМ И СПОСОБ ОТДЕЛЕНИЯ НАМАГНИЧИВАЮЩИХСЯ ЧАСТИЦ ОТ ЖИДКОСТИ | 2011 |

|

RU2513808C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ОТНОСИТЕЛЬНО МАГНИТНЫХ МИНЕРАЛЬНЫХ ЧАСТИЦ | 1992 |

|

RU2070097C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1998 |

|

RU2146561C1 |

| Способ измельчения материалов с магнитными компонентами и мельница для его осуществления | 1988 |

|

SU1701373A1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ МАГНИТНУЮ ТЕКУЧУЮ СРЕДУ | 2010 |

|

RU2497198C2 |

Изобретение касается способа выделения магнитных компонентов из водной дисперсии, содержащей магнитные и немагнитные компоненты. Способ выделения агломератов из ценной руды и по меньшей мере одной магнитной частицы в качестве магнитных компонентов из водной дисперсии, содержащей эти магнитные компоненты и пустую породу руды в качестве немагнитных компонентов, посредством проведения водной дисперсии через реакторное пространство, в котором водную дисперсию с помощью по меньшей мере одного магнита, размещенного на наружной стороне реакторного пространства, разделяют по меньшей мере на один поток I, содержащий магнитные компоненты, и по меньшей мере один поток II, содержащий немагнитные компоненты. По меньшей мере один магнит расположен на наружной стороне реакторного пространства подвижно или по меньшей мере один магнит расположен неподвижно, а созданное магнитное поле подвижно и магнитные компоненты в потоке I обрабатывают промывочным потоком так, что поток I подвергается перераспределению посредством промывочного потока и немагнитные компоненты с частью промывочного потока возвращаются в водную дисперсию. Предложенный способ осуществляют с помощью реактора, включающего в себя реакторное пространство, по меньшей мере один закрепленный на наружной стороне реакторного пространства магнит, по меньшей мере один трубопровод подачи и по меньшей мере один трубопровод отвода для потока I, по меньшей мере один трубопровод отвода для потока II и по меньшей мере одно устройство для обработки потока I промывочным потоком. Технический результат - повышение эффективности выделения магнитных компонентов. 2 н. и 4 з.п. ф-лы, 5 ил., 2 пр.

1. Способ выделения агломератов из ценной руды и по меньшей мере одной магнитной частицы в качестве магнитных компонентов из водной дисперсии, содержащей эти магнитные компоненты и пустую породу руды в качестве немагнитных компонентов, посредством проведения водной дисперсии через реакторное пространство, в котором водную дисперсию с помощью по меньшей мере одного магнита, размещенного на наружной стороне реакторного пространства, разделяют по меньшей мере на один поток I, содержащий магнитные компоненты, и по меньшей мере один поток II, содержащий немагнитные компоненты, отличающийся тем, что по меньшей мере один магнит расположен на наружной стороне реакторного пространства подвижно или по меньшей мере один магнит расположен неподвижно, а созданное магнитное поле подвижно и магнитные компоненты в потоке I обрабатывают промывочным потоком так, что поток I подвергается перераспределению посредством промывочного потока (5) и немагнитные компоненты с частью промывочного потока (6) возвращаются в водную дисперсию.

2. Способ по п.1, отличающийся тем, что магнитные компоненты в потоке I перемещаются в виде отделенного магнитным способом слоя твердого вещества (7) у стенки реактора (3), обращенной по меньшей мере к одному магниту.

3. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один магнит или соответственно созданное магнитное поле, подлежащая разделению водная дисперсия (1), поток I и поток II перемещаются в одном и том же направлении.

4. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один магнит или соответственно созданное магнитное поле перемещается в направлении, противоположном направлению движения подлежащей разделению водной дисперсии (1), потока I и потока II.

5. Способ по п.1 или 2, отличающийся тем, что промывочный поток (5) попадает в поток I под углом от 60 до 120°.

6. Реактор для осуществления способа по одному из пп.1-5, включающий в себя реакторное пространство (4), по меньшей мере один закрепленный на наружной стороне реакторного пространства магнит, по меньшей мере один трубопровод подачи и по меньшей мере один трубопровод отвода для потока I, по меньшей мере один трубопровод отвода для потока II и по меньшей мере одно устройство для обработки потока I промывочным потоком.

| WO 2009030669 A2, 12.03.2009 | |||

| ГРАВИТАЦИОННО-ЭЛЕКТРОМАГНИТНЫЙ КЛАССИФИКАТОР | 1999 |

|

RU2174450C2 |

| Циклон | 1983 |

|

SU1130404A1 |

| Электромагнитный сепаратор | 1985 |

|

SU1438837A2 |

| Электромагнитный сепаратор | 1977 |

|

SU956014A1 |

| SU 915967 A, 30.03.1982 | |||

| СИСТЕМА МОБИЛЬНОЙ СВЯЗИ, ДОМАШНЯЯ БАЗОВАЯ СТАНЦИЯ И МОБИЛЬНАЯ СТАНЦИЯ | 2008 |

|

RU2491782C2 |

| WO 2009065802 A2, 28.05.2009 | |||

| Способ повышения урожайности моркови | 2017 |

|

RU2651137C1 |

Авторы

Даты

2015-07-20—Публикация

2010-11-10—Подача