Данное изобретение относится к способу выделения по меньшей мере одного первого вещества из смеси, содержащей это по меньшей мере одно первое вещество в количестве от 0,001 до 1,0% масс., в пересчете на всю смесь, и по меньшей мере одного второго вещества, причем это первое вещество сначала приводят в контакт с поверхностно-активным веществом для его гидрофобизации, эту смесь далее приводят в контакт по меньшей мере с одной магнитной частицей, так что магнитные частицы и гидрофобизированное первое вещество присоединяются друг к другу, а этот агломерат отделяется по меньшей мере от одного второго вещества с помощью применения магнитного поля, а затем это по меньшей мере одно первое вещество предпочтительно количественно отделяется от магнитной частицы, причем предпочтительно эта магнитная частица может затем снова возвращаться обратно в процесс.

В частности, данное изобретение относится к способу обогащения ценных руд из отходов горнодобывающих предприятий, так называемых хвостов обогащения.

Способы выделения ценных руд из смесей уже являются известными из уровня техники.

Международная заявка WO 02/0066168 А1 касается способа выделения ценных руд из смесей, в котором суспензии или взвеси этих смесей обрабатываются частицами, которые являются магнитными и/или способными к флотации в водных растворах. После добавления этих магнитных и/или способных к флотации частиц прикладывается магнитное поле, так что агломераты отделяются от смеси. Однако степень привязки этих магнитных частиц к ценной руде и сила связывания являются недостаточными для того, чтобы проводить этот способ с достаточно высоким выходом и эффективностью.

В патенте США US 4,657,666 раскрывается способ обогащения ценных руд, причем ценная руда, присутствующая в жильной породе, взаимодействует с магнитными частицами, благодаря чему на основе гидрофобных взаимодействий образуются агломераты. Магнитные частицы при помощи обработки гидрофобными соединениями гидрофобизируются на поверхности, так что происходит связывание с ценной рудой. Затем эти агломераты отделяются от смеси с помощью магнитного поля. В указанном документе также предлагают, чтобы ценные руды обрабатывались поверхностно-активирующим раствором 1% этилксантогената натрия, прежде чем прибавляется магнитная частица. При этом способе разделение ценной руды и магнитных частиц осуществляется благодаря разрушению поверхностно-активирующего вещества.

В патенте США US 4,834,898 раскрывается способ отделения немагнитных материалов путем введения их в контакт с магнитными реагентами, которые имеют оболочку из двух слоев из поверхностно-активных веществ. Кроме того, в патенте США US 4,834,898 показано, что на поверхностный заряд немагнитных частиц, которые должны быть отделены, можно влиять через различные виды и концентрации электролитных реагентов. Например, поверхностный заряд изменяется при помощи добавления мультивалентных анионов, например триполифосфат-ионов.

В публикации S.R.Gray, D.Landberg, N.B.Gray, Extractive Metallurgy Conference, Perth, 2-4 October 1991, страницы 223-226 предлагают способ доизвлечения маленьких частиц золота при помощи приведения этих частиц в контакт с магнетитом. Перед приведением в контакт частички золота обрабатываются амилксантогенатом калия. Способ для отделения частиц золота по меньшей мере от одного гидрофильного вещества в этом документе не предлагается.

В международной заявке WO 2007/008322 А1 предлагается магнитная частица, которая гидрофобизирована на поверхности, для отделения загрязняющих примесей минеральных веществ с помощью магнитного способа разделения. Согласно международной заявке WO 2007/008322 А1 может добавляться раствор или дисперсия диспергирующего средства, выбираемого из силиката натрия, полиакрилата натрия или гексаметафосфата натрия.

В уровне техники не предлагается способа, с помощью которого возможно из так называемых «хвостов обогащения», то есть из отходов горнодобывающих предприятий, которые после проведенного извлечения ценной руды с помощью общепринятых способов, таких как флотация или другие магнитные способы, содержат еще лишь незначительную часть ценных руд, отделить эти незначительные количества ценных руд. Основанием для этого является то, что при размалывании руды возникает часть очень мелких частиц с диаметром менее 10 мкм, которой не следует пренебрегать, а эти очень мелкие частицы лишь с трудом могут быть подвергнуты флотации.

Задачей данного изобретения является разработка способа, с помощью которого по меньшей мере одно первое вещество может эффективно выделяться из смеси, содержащей по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, в частности, если это первое вещество присутствует в смеси в особенно низкой концентрации. В частности, задачей данного изобретения является разработка способа, с помощью которого могут быть извлечены ценные руды, присутствующие в незначительных концентрациях в отходах горнодобывающих предприятий. Кроме того, задачей данного изобретения является, таким образом, обработка первого вещества, которое надлежит отделить, чтобы продукт присоединения магнитной частицы и первого вещества являлся достаточно стабильным и чтобы гарантировать высокий выход первого вещества при этом выделении.

Эти задачи решаются с помощью способа выделения по меньшей мере одного первого вещества из смеси, содержащей это по меньшей мере одно первое вещество в количестве от 0,001 до 1,0% масс., в пересчете на всю смесь, и по меньшей мере одно второе вещество, включающего по меньшей мере следующие стадии:

(A) приведение в контакт смеси, содержащей по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, по меньшей мере с одним поверхностно-активным веществом, при необходимости в присутствии по меньшей мере одной диспергирующей среды, причем это поверхностно-активное вещество связывается по меньшей мере с одним первым веществом,

(B) добавление при необходимости по меньшей мере одной диспергирующей среды к смеси, полученной на стадии (А), для того, чтобы получить дисперсию,

(C) обработка дисперсии со стадии (А) или (В) по меньшей мере одной гидрофобной магнитной частицей, так что по меньшей мере одно первое вещество, с которым связано по меньшей мере одно поверхностно-активное вещество, и эта по меньшей мере одна магнитная частица присоединяются друг к другу,

(D) выделение продукта присоединения со стадии (С) из смеси с помощью приложения магнитного поля,

(Е) при необходимости расщепление отделенного продукта присоединения со стадии (D), чтобы раздельно получить по меньшей мере одно первое вещество и по меньшей мере одну магнитную частицу.

Способ согласно изобретению предназначен для того, чтобы выделять по меньшей мере одно первое вещество из смесей, которые содержат по меньшей мере одно первое вещество в низкой концентрации и по меньшей мере одно второе вещество.

Смеси, которые следует обрабатывать по способу согласно изобретению, которые, помимо по меньшей мере одного второго вещества, содержат по меньшей мере одно первое вещество в низкой концентрации, представляют собой, например, так называемые «хвосты обогащения», то есть отходы горнодобывающих предприятий, которые остаются в наличии после отделения основной части ценной руды с помощью общепринятых способов, известных специалисту, и у которых содержание ценной руды является слишком низким для традиционных способов, например флотационного способа. Кроме того, остающиеся в наличии частицы ценной руды могут не отделяться с помощью традиционных способов по причине их слишком незначительного диаметра, например, меньше 10 мкм.

Также возможно, хотя и не является предпочтительным, чтобы с помощью способа согласно изобретению обрабатывались смеси, которые с незначительными концентрациями ценных руд согласно изобретению встречаются в природе.

В рамках данного изобретения «гидрофобный» обозначает, что соответствующим частицам может быть дополнительно придана гидрофобность при помощи обработки по меньшей мере одним поверхностно-активным веществом. Также возможно, чтобы частица, являющаяся гидрофобной сама по себе, дополнительно подвергалась гидрофобизации путем обработки по меньшей мере одним поверхностно-активным веществом.

В одном предпочтительном варианте исполнения способа согласно изобретению обрабатывается смесь, содержащая по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, причем свойства поверхностей указанных веществ различаются так, что это по меньшей мере одно первое вещество, предпочтительно соединение металла в качестве ценной руды, может селективно подвергаться гидрофобизации в присутствии по меньшей мере одного второго вещества, предпочтительно другого соединения металла, которое не является ценной рудой. Особенно предпочтительные первые и вторые вещества приводятся далее.

Следовательно, по меньшей мере одно первое вещество, которое следует отделить, предпочтительно является соединением металла, выбираемым из группы соединений металлов побочных подгрупп, например Сu (меди), Мо (молибдена), Аg (серебра), Аu (золота), Zn (цинка), W (вольфрама), Pt (платины), Pd (палладия), Rh (родия) и т.д., а также Sn (олова), Рb (свинца), As (мышьяка) или Bi (висмута), сульфидной рудой, окисной и/или карбонатсодержащей рудой, например азуритом [Сu3(СО3)2(ОН)2], или малахитом [Сu2[(ОН)2СО3]]), или благородными металлами в элементарной форме, к которым предпочтительно селективно может присоединяться поверхностно-активное соединение с получением гидрофобных поверхностно-активных свойств.

По меньшей мере одно второе вещество предпочтительно представляет собой гидрофильное соединение металла, особенно предпочтительно выбираемое из группы, состоящей из оксидных и гидроксидных соединений металлов, например диоксида кремния SiO2, силикатов, алюмосиликатов, например полевых шпатов, например альбита Na(Si3AI)O8, слюды, например мусковита КАI2[(ОН,F)2АISi3О10], граната (Мg, Са, FеII)3(АI, FeIII)2(SiO4)3, АI2О3, FeO(OH), FeCO3, Fе2O3, Fе3O4 и других аналогичных минералов и их смесей.

Примерами сульфидных руд, которые можно использовать согласно изобретению, являются, например, выбираемые из группы медных руд, состоящей из ковеллита CuS, сульфида молибдена (IV), халькопирита (медного колчедана) CuFeS2, борнита Cu5FeS4, халькозина (медного блеска) Cu2S, пентландита (Ni, Fe)1-xS, цинковой обманки и вуртцита, соответственно ZnS, галенита PbS и их смесей. Предпочтительно присутствующими в элементарной форме благородными металлами являются, например, Аg, Au, Pt, Pd или Rh.

Подходящие окисные руды, которые можно использовать согласно изобретению, предпочтительно выбираются из группы, состоящей из диоксида кремния SiO2, силикатов, алюмосиликатов, например полевых шпатов, к примеру альбита Na(Si3AI)O8, слюды, например мусковита КАI2[(ОН,F)2АISi3О10], граната (Мg, Са, FеII)3(АI, FeIII)2(SiO4)3, и других аналогичных минералов и их смесей.

Таким образом, в способе согласно изобретению предпочтительно используются рудные смеси, которые получаются путем обработки исходного сырья горнодобывающих предприятий (Minenvorkommen) с помощью традиционных способов для отделения ценной руды. Традиционные способы являются известными специалисту, например обычная флотация, в частности специальные способы, такие как ультра- или флотация с носителем, или способы с выщелачиванием, такие как выщелачивание из отвалов, кучное выщелачивание или выщелачивание в чанах. Эти отходы горнодобывающих предприятий, обозначенные как хвосты обогащения, отличаются от традиционных, полученных на рудниках руд тем, что концентрация ценной руды или соответственно благородного металла в этих хвостах обогащения заметно ниже, чем в первоначальных рудах. Кроме того, хвосты обогащения могут быть представлены в виде мелкозернистых остатков в форме шламов, например частицы имеют диаметр от 20 до 50 мкм. Однако могут также присутствовать и частицы большего размера. Хвосты обогащения, в отличие от руд, полученных в шахте, также могут содержать загрязняющие примеси в форме органических соединений и/или солей, и могут при необходимости иметь уровень рН, который отличается от нейтрального показателя рН исходной руды, то есть лежит в кислой или в основной области.

В предпочтительном варианте исполнения способа согласно изобретению смесь, содержащая по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, на стадии (А) имеет вид частиц с размером от 100 нм до 150 мкм, смотрите, например, патент США US 5,051,199. В предпочтительном варианте исполнения этот размер частиц получается с помощью размалывания. Подходящие способы и оборудование являются известными специалисту, например, мокрый размол в шаровой мельнице. Таким образом, предпочтительный вариант исполнения способа согласно изобретению отличается тем, что смесь, содержащая по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, перед началом или во время стадии (А) размалывают до частиц с размером от 100 нм до 150 мкм.

Как правило, смеси, которые следует обрабатывать по способу согласно изобретению, содержат по меньшей мере одно первое вещество в количестве от 0,001 до 1,0% масс., в пересчете на всю смесь, а также по меньшей мере одно второе вещество, предпочтительно по меньшей мере одно первое вещество в количество от 0,001 до 0,5% масс., в пересчете на всю смесь, а также по меньшей мере одно второе вещество, особенно предпочтительно по меньшей мере одно первое вещество в количество от 0,001 до 0,3% масс., в пересчете на всю смесь, а также по меньшей мере одно второе вещество. При этом количество по меньшей мере одного второго вещества предпочтительно соответствует разнице, недостающей до 100% масс.

Примерами сульфидных минералов, которые присутствуют в смесях, которые можно использовать согласно изобретению, являются уже упомянутые выше. Дополнительно в этих смесях также могут присутствовать сульфиды металлов, отличных от меди, например сульфиды железа, свинца, цинка или молибдена, то есть FeS/FeS2, PbS, ZnS или MoS2. Кроме того, в рудных смесях, которые следует обрабатывать согласно изобретению, могут присутствовать оксидные соединения металлов и полуметаллов, например силикаты или бораты, или другие соли металлов и полуметаллов, например фосфаты, сульфаты или оксиды/гидроксиды/карбонаты и другие соли, например азурит [Сu3(СО3)2(ОН)2], малахит [Сu2[(ОН)2(СО3)]], барит (BaSO4), монацит ((La-Lu)PO4). Другими примерами по меньшей мере одного первого вещества, которое отделяется с помощью способа согласно изобретению, являются благородные металлы, такие как, например, золото (Аu), серебро (Аg), платина (Pt), палладий (Pd), родий (Rh), рутений (Ru) и т.д., которые могут присутствовать в минералах или в индивидуальном, или в связанном состоянии, а также в ассоциированном виде с другими металлами.

Обычно используемая рудная смесь, которая может быть разделена с помощью способа согласно изобретению, содержит от 0,1 до 0,3% масс., например 0,2% масс., сульфида меди, например, Cu2S и/или борнита Cu5FeS4, при необходимости полевой шпат и/или оксиды хрома, железа, титана и магния, а также остаток до 100% масс. диоксида кремния (SiO2).

Отдельные стадии способа согласно изобретению подробно описываются далее.

Стадия (А):

Стадия (А) способа согласно изобретению включает приведение в контакт смеси, содержащей по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, по меньшей мере с одним поверхностно-активным веществом, при необходимости в присутствии по меньшей мере одной диспергирующей среды, причем это поверхностно-активное вещество селективно связывается по меньшей мере с одним первым веществом.

Подходящие и предпочтительные первые и вторые вещества приведены выше.

В рамках данного изобретения «поверхностно-активное вещество» обозначает вещество, которое в состоянии таким образом изменять поверхность частиц, которые следует отделить, в присутствии других частиц, которые не должны отделяться, что происходит присоединение гидрофобной частицы благодаря гидрофобным взаимодействиям. Поверхностно-активные вещества, которые можно использовать согласно изобретению, присоединяются по меньшей мере к одному первому веществу и тем самым способствуют подходящей гидрофобности этого первого вещества.

Предпочтительно в способе согласно изобретению используют поверхностно-активное вещество, которое связывается по меньшей мере с одним первым веществом, общей формулы (I)

в которой

А выбирается из линейных или разветвленных алкилов с числом атомов углерода от 3 до 30, гетероалкилов с числом атомов углерода от 3 до 30, при необходимости замещенных арилов с числом атомов углерода от 6 до 30, при необходимости замещенных гетероалкилов с числом атомов углерода от 6 до 30, арилалкилов с числом атомов углерода от 6 до 30, а также

Z представляет собой группу, с помощью которой соединение общей формулы (I) присоединяется по меньшей мере к одному гидрофобному веществу.

В одном особенно предпочтительном варианте исполнения А представляет собой линейный или разветвленный алкил с числом атомов углерода от 4 до 12, в высшей степени предпочтительно линейный алкил с 8 атомами углерода. Согласно изобретению имеющиеся при необходимости гетероатомы выбирают из ряда кремния (Si), азота (N), кислорода (О), фосфора (Р), серы (S) и галогенов, таких как фтор (F), хлор (Cl), бром (Вr) и йод (I).

В другом особенно предпочтительном варианте исполнения Z выбирают из группы, состоящей из анионных групп -(Х)n-РО3 2-, -(X)n-PO2S2-, -(X)n-POS2 2-, -(Х)n-РS3 2-, -(X)n-PS2 -, -(X)n-POS-, -(Х)n-РO2 -, -(Х)n-РО3 2-, -(X)n-CO2 -, -(X)n-CS2 -, -(X)n-COS-, -(X)n-C(S)NHOH, -(X)n-S-, где Х выбирается из группы, состоящей из О, S, NH, CH2, а n=0, 1 или 2, при необходимости с катионами, выбранными из группы, состоящей из атомов водорода, NR4 +, где R независимо друг от друга являются атомами водорода и/или алкилами с числом атомов углерода от 1 до 8, щелочными или щелочноземельными металлами. Указанные анионы и соответствующие катионы согласно изобретению образуют нейтрально заряженные соединения общей формулы (I).

Для благородных металлов, например Au, Pd, Rh и т.д., особенно предпочтительные поверхностно-активные вещества представляют собой моно-, ди- и тритиолы или 8-гидроксихинолин, например, описанные в европейском патенте ЕР 1200408 В1.

Для оксидов металлов, например FeO(OH), Fе3О4, ZnO и т.д., карбонатов, например азурита [Сu(СО3)2(ОН)2], малахита [Сu2[(ОН)2СО3]], особенно предпочтительные поверхностно-активные вещества представляют собой октилфосфоновую кислоту (OPS), (ЕtO)3Si-А, (МеО)3Si-А, где А имеет значения, приведенные выше. В предпочтительном варианте исполнения способа согласно изобретению в качестве поверхностно-активных веществ для модифицирования оксидов металлов не используются гидроксаматы.

Для сульфидов металлов, например Cu2S, MoS2 и т.д., особенно предпочтительные поверхностно-активные вещества представляют собой моно-, ди- и тритиолы или ксантогенаты, например октилксантогенат калия.

В предпочтительном варианте исполнения способа согласно изобретению Z обозначает -(X)n-CS2 -, -(X)n-PO2 - или -(X)n-S-, где Х равен О, а n равно 0 или 1, и катион выбран из атомов водорода, натрия или калия. В высшей степени предпочтительными поверхностно-активными веществами являются 1-октантиол, бутилксантогенат калия, октилксантогенат калия, октилфосфоновая кислота или (октилкарбэтокси)тиокарбонилэтоксиамин.

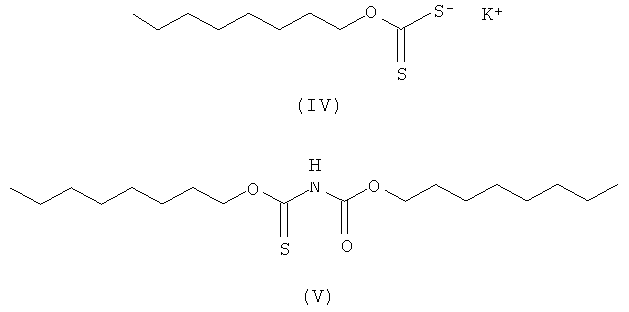

Октилксантогенат калия (IV) и (октилкарбэтокси)тиокарбонилэтоксиамин (V) представлены ниже:

По меньшей мере один гидрофобизирующий агент на стадии (А) способа согласно изобретению используется в таком количестве, которое является достаточным, чтобы придать гидрофобные свойства по возможности всему количеству по меньшей мере одного первого вещества, имеющемуся в смеси, которую следует обработать. Следовательно, это количество гидрофобизирующего агента зависит от концентрации этого по меньшей мере одного первого вещества в смеси, которую следует обработать. Кроме того, это количество при необходимости также зависит от условий выдерживания смеси, которую необходимо обработать. Например, если гидрофобизирующий агент добавляется в мельницу, это количество может выбираться меньшим. Специалист знает, как следует определять количество гидрофобизирующего агента.

В предпочтительном варианте исполнения количество гидрофобизирующего агента на стадии (А) способа согласно изобретению составляет от 0,0001 до 0,2% масс., предпочтительно от 0,001 до 0,15% масс., соответственно в пересчете на смесь, состоящую из смеси, которую необходимо обработать, и гидрофобизирующего агента.

Приведение в контакт на стадии (А) способа согласно изобретению может происходить с помощью всех известных специалисту способов. Стадия (А) может проводиться в массе или в дисперсии, предпочтительно в суспензии, особенно предпочтительно в водной суспензии.

В одном варианте исполнения способа согласно изобретению стадия (А) проводится в массе, то есть в отсутствие диспергирующей среды.

Например, смесь, которую следует обработать, и по меньшей мере одно поверхностно-активное вещество загружаются вместе в соответствующих количествах в отсутствие дополнительной диспергирующей среды и перемешиваются. Подходящие смесительные аппараты являются известными специалисту, например мельницы, такие как шаровая мельница.

В предпочтительном варианте исполнения изобретения стадия (А) проводится в дисперсии, предпочтительно в суспензии. В качестве диспергирующих сред подходят все диспергирующие среды, в которых смесь со стадии (А) не является полностью растворимой. Подходящие диспергирующие среды для получения суспензии или дисперсии в соответствии со стадией (В) способа согласно изобретению выбираются из группы, состоящей из воды, водорастворимых органических соединений, например спиртов с числом атомов углерода от 1 до 4, и их смесей.

В особенно предпочтительном варианте исполнения изобретения диспергирующая среда в способе согласно изобретению является водой, например, в случае нейтрального рН, в частности при рН от 6 до 8.

Предпочтительно на стадии (А) подготавливается суспензия, которая имеет содержание твердого вещества, например, от 10 до 50% масс., предпочтительно от 20 до 45% масс., особенно предпочтительно от 35 до 45% масс. Согласно изобретению также возможно, чтобы суспензия, полученная на стадии (А), имела более высокое содержание твердого вещества, например от 50 до 70% масс., и это содержание твердого вещества понижается до указанных величин путем разбавления только на стадии (В).

Стадия (А) способа согласно изобретению, как правило, проводится при температуре от 1 до 80°С, предпочтительно от 20 до 40°С, особенно предпочтительно при температуре окружающей среды.

Для способа согласно изобретению предпочтительно, чтобы стадия (А) проводилась при воздействии достаточно высокой энергии сдвига, для того, чтобы имеющаяся ценная руда и гидрофобизирующий агент вступали в контакт в достаточной степени. Таким образом, энергия сдвига, которая предпочтительно должна подаваться на стадии (А) способа согласно изобретению, является зависимой, например, от концентрации вторичного сырья, концентрации гидрофобизирующего агента и/или содержания твердого вещества в дисперсии, которую следует обработать. Энергия сдвига, подведенная на стадии (А), предпочтительно должна быть настолько высокой, чтобы в проводимом позднее процессе была возможна эффективная гидрофобная флокуляция между гидрофобными магнитными частицами и гидрофобизированным вторичным сырьем. Согласно изобретению это происходит предпочтительно с помощью применения подходящей мельницы, например шаровой мельницы.

Стадия (В):

Проводимая при желании стадия (В) способа согласно изобретению включает добавление по меньшей мере одной диспергирующей среды к смеси, полученной на стадии (А), чтобы получить дисперсию.

Смесь, полученная на стадии (А), содержит в одном варианте исполнения изобретения, в случае, если стадия (А) проводится в массе, по меньшей мере одно первое вещество, которое было модифицировано на поверхности с помощью по меньшей мере одного поверхностно-активного вещества, и по меньшей мере одно второе вещество. Если стадия (А) проводится в массе, то стадия (В) способа согласно изобретению проводится, то есть по меньшей мере одна подходящая диспергирующая среда добавляется к смеси, полученной на стадии (А), чтобы получить дисперсию. При этом предпочтительно на стадии (В) подготавливают дисперсию, которая имеет содержание твердого вещества, например, от 10 до 50% масс., предпочтительно от 20 до 45% масс., особенно предпочтительно от 35 до 45% масс.

Как правило, количество диспергирующей среды, добавленной на стадии (A) и/или стадии (В), согласно изобретению выбирается таким образом, что получается дисперсия, которая является хорошо перемешиваемой и/или транспортируемой.

Данное изобретение касается также, в частности, способа согласно изобретению, причем дисперсия, полученная на стадии (А) и/или (В), имеет содержание твердого вещества от 10 до 50% масс., предпочтительно от 20 до 45% масс., особенно предпочтительно от 35 до 45% масс.

В варианте исполнения изобретения, при котором стадия (А) способа согласно изобретению проводится в дисперсии, стадия (В) не проводится. Однако в этом варианте исполнения также возможно проводить стадию (B), то есть добавлять дополнительную диспергирующую среду, чтобы получить дисперсию с более низким содержанием твердого вещества.

В качестве подходящих диспергирующих сред пригодными являются все диспергирующие среды, которые уже были названы касательно стадии (А). В особенно предпочтительном варианте исполнения изобретения диспергирующей средой на стадии (В) является вода.

Таким образом, на стадии (В) или смесь со стадии (А), имеющая форму массы вещества, переводится в дисперсию, или смесь со стадии (А), уже имеющая форму дисперсии, переводится в дисперсию с более низким содержанием твердого вещества при помощи добавления диспергирующей среды.

В предпочтительном варианте исполнения способа согласно изобретению стадия (В) не проводится, но стадия (А) проводится в водной дисперсии, так что непосредственно на стадии (А) получается смесь в водной дисперсии, которая имеет подходящую концентрацию для того, чтобы быть используемой на стадии (С) способа согласно изобретению.

Добавление диспергирующей среды на стадии (В) способа согласно изобретению может согласно изобретению осуществляться всеми известными специалисту способами.

Стадия (С):

Стадия (С) способа согласно изобретению включает обработку дисперсии со стадии (А) или (В) по меньшей мере одной гидрофобной магнитной частицей, так что по меньшей мере одно первое вещество, гидрофобизированное на стадии (А), с которым связано по меньшей мере одно поверхностно-активное вещество, и эта по меньшей мере одна магнитная частица присоединяются друг к другу.

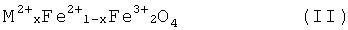

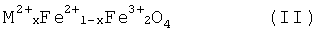

На стадии (С) способа согласно изобретению могут использоваться все магнитные соединения и вещества, известные специалисту. В предпочтительном варианте исполнения изобретения по меньшей мере одна магнитная частица выбирается из группы, состоящей из магнитных металлов, например железа, кобальта, никеля и их смесей, ферромагнитных сплавов магнитных металлов, например NdFeB, SmCo и их смесей, магнитных оксидов железа, например магнетита, маггемита, кубических ферритов общей формулы (II)

в которой

М выбирается из Со, Ni, Mn, Zn и их смесей, а также

х≤1,

гексагональных ферритов, например ферритов бария или стронция MFe6O19, где М=кальцию (Са), стронцию (Sr), барию (Ва), а также их смесей. Эти магнитные частицы могут дополнительно иметь внешний слой, например, из SiO2.

В одном особенно предпочтительном варианте исполнения данной заявки по меньшей мере одна магнитная частица представляет собой магнетит Fе3O4 или феррит кобальта Co2+ xFe2+ 1-xFe3+ 2O4, где х≤1.

В другом предпочтительном варианте исполнения изобретения по меньшей мере одна магнитная частица является гидрофобизированной на поверхности по меньшей мере с помощью одного гидрофобного соединения. Предпочтительным является гидрофобное соединение, выбираемое из соединений общей формулы (III)

в которой

В выбирается из линейных или разветвленных алкилов с числом атомов углерода от 3 до 30, гетероалкилов с числом атомов углерода от 3 до 30, при необходимости замещенных арилов с числом атомов углерода от 6 до 30, при необходимости замещенных гетероалкилов с числом атомов углерода от 6 до 30, арилалкилов с числом атомов углерода от 6 до 30, а также

Y представляет собой группу, с помощью которой соединение общей формулы (III) присоединяется по меньшей мере к одной магнитной частице.

В одном особенно предпочтительном варианте исполнения изобретения В представляет собой линейный или разветвленный алкил с числом атомов углерода от 6 до 18, предпочтительно линейный алкил с числом атомов углерода от 8 до 12, в высшей степени предпочтительно линейный алкил с 8 или 12 атомами углерода. Согласно изобретению имеющиеся при необходимости гетероатомы выбираются из ряда N, О, Р, S и галогенов, таких как F, Cl, Вr и I.

В другом особенно предпочтительном варианте исполнения изобретения Y выбирается из группы, состоящей из -(Х)n-SiНаI3, -(X)n-SiHHaI2, -(Х)n-SiH2HaI, где HaI равен F, Cl, Вr, I, и анионных групп, таких как -(Х)n-SiO3 3-, -(Х)n-СO2 -, -(Х)n-РО3 2-, -(X)n-PO2S2-, -(X)n-POS2 2-, -(Х)n-РS3 2-, -(X)n-PS2 -, -(X)n-POS-, -(X)n-PO2 -, -(X)n-CO2 -, -(X)n-CS2 -, -(X)n-COS-, -(X)n-C(S)NHOH, -(X)n-S-, где X=O, S, NH, CH2, a n=0, 1 или 2, и при необходимости катионов, выбранных из группы, состоящей из атомов водорода, NR4 +, где R независимо друг от друга являются атомами водорода и/или алкилами с числом атомов углерода от 1 до 8, щелочными или щелочноземельными металлами или цинком, кроме того, -(X)n-Si(OZ)3, где n=0, 1 или 2, a Z=заряду, атому водорода или короткоцепному алкильному остатку.

В высшей степени предпочтительными гидрофобизирующими веществами общей формулы (III) являются додецилтрихлорсилан, октилфосфоновая кислота, лауриновая кислота, олеиновая кислота, стеариновая кислота или их смеси.

Обработка дисперсии со стадии (А) или (В) по меньшей мере одной гидрофобной магнитной частицей на стадии (С) способа согласно изобретению может осуществляться всеми способами, известными специалисту.

В варианте исполнения способа согласно изобретению по меньшей мере одна магнитная частица диспергируется в подходящей диспергирующей среде, а затем добавляется к дисперсии со стадии (А) или (В). В качестве диспергирующей среды подходят все диспергирующие среды, в которых эта по меньшей мере одна магнитная частица не является полностью растворимой. Подходящие диспергирующие среды для диспергирования в соответствии со стадией (С) способа согласно изобретению выбираются из группы, состоящей из воды, водорастворимых органических соединений и их смесей, особенно предпочтительно воды. На стадии (С) можно использовать такую же диспергирующую среду, как и на стадии (В). Как правило, количество диспергирующей среды для предварительного диспергирования магнитных частиц согласно изобретению может выбираться таким образом, что получается взвесь или дисперсия, которая является хорошо перемешиваемой и/или транспортируемой. Дисперсия магнитных частиц согласно изобретению может получаться всеми способами, известными специалисту. В предпочтительном варианте исполнения магнитные частицы, из которых следует получить дисперсию, и соответствующее количество диспергирующей среды или соответственно смеси диспергирующих сред соединяются в подходящем реакторе, например стеклянном реакторе, и перемешиваются с помощью оборудования, известного специалисту, например в стеклянном чане, с помощью пропеллерной мешалки с механическим приводом, к примеру, при температуре от 1 до 80°С, предпочтительно при температуре окружающей среды.

Обработка дисперсии со стадии (В) по меньшей мере одной гидрофобной магнитной частицей, как правило, осуществляется таким образом, что оба компонента объединяются с помощью методов, известных специалисту. В одном предпочтительном варианте исполнения гидрофобизированная магнитная частица в форме твердого вещества добавляется к дисперсии смеси, которую следует обработать. В другом предпочтительном варианте исполнения оба компонента присутствуют в диспергированной форме.

Стадия (С), как правило, проводится при температуре от 1 до 80°С, предпочтительно от 10 до 30°С. Стадия (С) способа согласно изобретению может осуществляться на всех установках, известных специалисту, например в мельнице, предпочтительно в шаровой мельнице. В особенно предпочтительном варианте исполнения способа согласно изобретению стадия (С) проводится в таком же оборудовании, предпочтительно мельнице, в котором проводятся стадия (А), а при необходимости стадия (В).

На стадии (С) по меньшей мере одна магнитная частица присоединяется к гидрофобному веществу смеси, которую следует обработать. Связь, существующая между обоими компонентами, основывается на гидрофобных взаимодействиях. Между по меньшей мере одной магнитной частицей и гидрофильной частью смеси, как правило, связывающее взаимодействие не имеет места, так что между этими компонентами не происходит связывания. Следовательно, после стадии (С) в смеси присутствуют, помимо по меньшей мере одного гидрофильного вещества, продукты присоединения по меньшей мере одного гидрофобного вещества и по меньшей мере одной магнитной частицы.

Стадия (D):

Стадия (D) способа согласно изобретению включает отделение продукта присоединения со стадии (С) от смеси с помощью приложения магнитного поля.

Стадия (D) в предпочтительном варианте исполнения проводится путем того, что в реактор, в котором находится смесь со стадии (С), помещается постоянный магнит. В одном предпочтительном варианте исполнения между постоянным магнитом и смесью, подлежащей обработке, находится разделительная перегородка из немагнитного материала, например стеклянная стенка реактора. В другом предпочтительном варианте исполнения способа согласно изобретению на стадии (D) используется магнит с возможностью электрического переключения, который является магнитным только тогда, когда протекает электрический ток. Подходящие установки являются известными специалисту.

Стадия (D) способа согласно изобретению может проводиться при любой подходящей температуре, например от 10 до 60°С.

Во время проведения стадии (D) смесь предпочтительно постоянно перемешивается с помощью подходящей мешалки.

На стадии (D) продукт присоединения со стадии (С) при необходимости может быть отделен всеми способами, известными специалисту, например путем сливания жидкости вместе с гидрофильной частью суспензии через сливной клапан в нижней части из реактора, использованного для стадии (D), или путем откачивания через трубопровод части суспензии, не содержащей твердого вещества благодаря по меньшей мере одному магниту.

Стадия (Е):

Проводимая при желании стадия (Е) способа согласно изобретению включает расщепление отделенного продукта присоединения со стадии (D), чтобы отдельно получить по меньшей мере одно первое вещество и по меньшей мере одну магнитную частицу. Стадия (Е) согласно изобретению может проводиться, если по меньшей мере одно первое вещество должно быть получено отдельно. В предпочтительном варианте исполнения способа согласно изобретению это расщепление на стадии (Е) осуществляется в неразрушительной форме, то есть чтобы отдельные компоненты, находящиеся в дисперсии, не изменялись химически. Например, расщепление согласно изобретению не осуществляется через окисление гидрофобизирующего агента, например, с получением продукта окисления или продуктов распада гидрофобизирующего агента.

Расщепление может осуществляться всеми способами, известными специалисту, которые являются подходящими для того, чтобы продукт присоединения расщепить таким образом, что по меньшей мере одна магнитная частица может быть регенерирована в форме, пригодной для повторного использования. В предпочтительном варианте исполнения отщепленная магнитная частица снова используется на стадии (С).

В предпочтительном варианте исполнения изобретения расщепление на стадии (С) способа согласно изобретению осуществляется с помощью обработки продукта присоединения веществом, выбираемым из группы, состоящей из органических растворителей, основных соединений, кислых соединений, окислителей, восстановителей, поверхностно-активных соединений и их смесей.

Примерами подходящих органических растворителей являются метанол, этанол, пропанол, например н-пропанол или изопропанол, ароматические растворители, например бензол, толуол, ксилолы, простые эфиры, например простой диэтиловый эфир, метилтретбутиловый эфир, кетоны, например ацетон, а также их смеси. Примерами основных соединений, которые можно использовать согласно изобретению, являются водные растворы основных соединений, например водные растворы гидроксидов щелочных и/или щелочноземельных металлов, например КОН, NaOH, водные растворы аммиака, водные растворы органических аминов общей формулы R2 3N, причем R2 независимо друг от друга выбираются из группы, состоящей из алкилов с числом атомов углерода от 1 до 8, при необходимости замещенных другими функциональными группами. В предпочтительном варианте исполнения изобретения стадия (D) осуществляется путем добавления водного раствора NaOH до рН, равного 13, например, для отделения Cu2S, модифицированного октилфосфоновой кислотой (OPS). Кислые соединения могут представлять собой минеральные кислоты, например HCl, H2SO4, НNО3 или их смеси, органические кислоты, например карбоновые кислоты. В качестве окислителя может использоваться, например, H2O2, к примеру, в виде 30%-ного по массе водного раствора (пергидроля). Для отделения Cu2S, модифицированного тиолами, предпочтительно используется H2O2 или Na2S2O4.

Примерами поверхностно-активных соединений, которые можно использовать согласно изобретению, являются неионогенные, анионные, катионные и/или цвиттер-ионные поверхностно-активные вещества.

В предпочтительном варианте исполнения продукт присоединения из гидрофобного вещества и магнитных частиц расщепляется с помощью органического растворителя, особенно предпочтительно ацетона, дизельного топлива, Solvesso® или Shellsol®. Этому процессу также можно содействовать механическим путем. В предпочтительном варианте исполнения изобретения для содействия процессу расщепления используется ультразвук.

Как правило, органический растворитель применяется в количестве, которое достаточно, чтобы расщепить по возможности весь продукт присоединения. В предпочтительном варианте исполнения применяется от 20 до 100 мл органического растворителя на каждый грамм продукта присоединения из гидрофобного вещества и магнитных частиц, который следует расщепить.

Согласно изобретению после расщепления по меньшей мере одно первое вещество и по меньшей мере одна магнитная частица имеют вид дисперсии в вышеуказанном реагенте расщепления, предпочтительно в органическом растворителе.

Эта по меньшей мере одна магнитная частица может быть отделена от раствора из дисперсии, содержащей эту по меньшей мере одну магнитную частицу и по меньшей мере одно первое вещество, с помощью постоянного или электрически переключаемого магнита. Подробности этого отделения аналогичны стадии (D) способа согласно изобретению.

Предпочтительно первое вещество, которое следует отделить, предпочтительно соединение металла, которое следует отделить, отделяется от органического растворителя путем отгонки этого органического растворителя. Первое вещество, которое может быть получено таким образом, может очищаться при помощи дополнительных, известных специалисту способов. Растворитель, при необходимости после очистки, может снова возвращаться в способ согласно изобретению.

Примеры

Пример 1

Применяются реальные хвосты обогащения добывающего предприятия, причем содержание меди определяется как 0,2% масс.

Высушенный материал в количестве 100 г вместе с 160 мл (535 г) шариков из ZrO2 (диаметр=1,7-2,3 мм), 0,13 г (октилкарбэтокси)тиокарбонилэтоксиамина (H17C8OC=ONHC=SOC8H17), 62 мл воды и 1 мл бензина отвешивают в сосуд из ZrO2 и 30 минут выдерживают в постоянных условиях при перемешивании при 200 об/мин. Затем добавляют 2,0 г гидрофобного магнетита (Fе3O4, модифицированного октилфосфоновой кислотой, диаметр=4 мкм) и повторно размалывают 30 минут при 200 об/мин.

Образовавшаяся таким образом смесь разбавляется водой, так что эта смесь имеет содержание твердого вещества 40% масс. Затем магнитные компоненты отделяются от немагнитных компонентов с помощью магнита путем того, что удерживают магнит из кобальта/самария (Co/Sm) у внешней стенки сосуда.

Из 100 г использованного материала, а также 2,0 г использованного магнетита после сушки получают 2,7 г магнитного материала, который имеет содержание меди 5,2% масс. Это соответствует 0,14 г (70%) меди, присутствующей в обработанных хвостах обогащения.

Пример 2

Применяются хвосты обогащения реального добывающего предприятия, причем содержание меди определяется как 0,2% масс.

Высушенный материал в количестве 100 г вместе с 160 мл (535 г) шариков из ZrO2 (диаметр=1,7-2,3 мм), 0,13 г октилксантогената калия, 62 мл воды и 1 мл бензина отвешивают в сосуд из ZrO2 и 30 минут выдерживают в постоянных условиях при перемешивании при 200 об/мин. Затем добавляют 2,0 г гидрофобного магнетита (Fе3O4, модифицированного октилфосфоновой кислотой, диаметр=4 мкм) и повторно размалывают 30 минут при 200 об/мин.

Образовавшаяся таким образом смесь разбавляется водой, так что эта смесь имеет содержание твердого вещества 40% масс. Затем магнитные компоненты отделяются от немагнитных компонентов с помощью магнита путем того, что удерживают Co/Sm-магнит у внешней стенки сосуда.

Из 100 г использованного материала, а также 2 г использованного магнетита после сушки получают 2,41 г магнитного материала, который имеет содержание меди 4,5%. Это соответствует 0,108 г (54%) меди, присутствующей в обработанных хвостах обогащения.

Пример 3

Применяются хвосты обогащения реального добывающего предприятия, причем содержание меди определяется как 0,1% масс.

Высушенный материал в количестве 100 г вместе с 100 г шариков из ZrO2 (диаметр=1,7-2,3 мм), 2 г октилксантогената калия и 20 г воды отвешивают в сосуд из ZrO2 и 30 минут выдерживают в постоянных условиях при перемешивании при 200 об/мин. Затем добавляют 2 г магнетита (Fе3O4, модифицированного октилфосфоновой кислотой, диаметр=4 мкм), а также 0,2 г растворителя Shellsol и размалывают дополнительные 5 минут при 150 об/мин.

Образовавшаяся таким образом смесь разбавляется водой, так что эта смесь имеет содержание твердого вещества 40% масс. Затем магнитные компоненты отделяются от немагнитных компонентов с помощью магнита путем того, что удерживают Co/Sm-магнит у внешней стенки сосуда.

Из 100 г использованного материала, а также 2 г использованного магнетита после сушки получают 2,67 г магнитного материала, который имеет содержание меди 3,1%. Это соответствует 0,083 г (83%) меди, присутствующей в обработанных хвостах обогащения.

Изобретение относится к способу обогащения ценных руд из отходов горнодобывающих предприятий, так называемых хвостов обогащения. Способ выделения по меньшей мере одного первого вещества из смеси, содержащей это по меньшей мере одно первое вещество в количестве от 0,001 до 1,0 мас.%, в пересчете на всю смесь, и по меньшей мере одно второе вещество, включает по меньшей мере следующие стадии: (А) приведение в контакт этой смеси по крайней мере с одним поверхностно-активным веществом, (В) добавление при необходимости по меньшей мере одной диспергирующей среды, (С) обработка дисперсии по меньшей мере одной гидрофобной магнитной частицей, (D) отделение продукта присоединения со стадии (С) от смеси с помощью приложения магнитного поля, (Е) при необходимости расщепление отделенного продукта присоединения со стадии (D). Изобретение позволяет повысить эффективность отделения ценного компонента из хвостов обогащения. 8 з.п. ф-лы.

1. Способ выделения по меньшей мере одного первого вещества из смеси, содержащей это по меньшей мере одно первое вещество в количестве от 0,001 до 1,0 мас.%, в пересчете на всю смесь, и по меньшей мере одно второе вещество, включающий следующие стадии:

(A) приведение в контакт смеси, содержащей по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, по меньшей мере с одним поверхностно-активным веществом, при необходимости в присутствии по меньшей мере одной диспергирующей среды, причем это поверхностно-активное вещество связывается по меньшей мере с одним первым веществом,

(B) добавление при необходимости по меньшей мере одной диспергирующей среды к смеси, полученной на стадии (А), для того, чтобы получить дисперсию,

(C) обработка дисперсии со стадии (А) или (В) по меньшей мере одной гидрофобной магнитной частицей, так что по меньшей мере одно первое вещество, с которым связано по меньшей мере одно поверхностно-активное вещество, и по меньшей мере одна магнитная частица присоединяются друг к другу,

(D) отделение продукта присоединения со стадии (С) от смеси с помощью приложения магнитного поля,

(Е) при необходимости расщепление отделенного продукта присоединения со стадии (D), чтобы раздельно получить по меньшей мере одно первое вещество и по меньшей мере одну магнитную частицу, причем это по меньшей мере одно первое вещество является соединением металла, выбираемым из группы соединений металлов побочных подгрупп, сульфидных руд, окисных и/или карбонатсодержащих руд или благородных металлов в элементарной форме, а по меньшей мере одно второе вещество предпочтительно является гидрофильным соединением металла.

2. Способ по п.1, отличающийся тем, что поверхностно-активное вещество представляет собой вещество общей формулы (I)

в которой

А выбирается из линейных или разветвленных алкилов с числом атомов углерода от 3 до 30, гетероалкилов с числом атомов углерода от 3 до 30, при необходимости замещенных арилов с числом атомов углерода от 6 до 30, при необходимости замещенных гетероалкилов с числом атомов углерода от 6 до 30, арилалкилов с числом атомов углерода от 6 до 30, а также

Z представляет собой группу, с помощью которой соединение общей формулы (I) присоединяется по меньшей мере к одному гидрофобному веществу.

3. Способ по п.2, отличающийся тем, что Z выбирается из группы, состоящей из анионных групп -(Х)n-РО3 2-, -(X)n-PO2S2-, -(X)n-POS2 2-, -(Х)n-PS3 2-, -(X)n-PS2 -, -(X)n-POS-, -(X)n-PO2 -, -(Х)n-РО3 2-, -(Х)n-CO2 -, -(X)n-CS2 -, -(X)n-COS-, -(X)n-C(S)NHOH, -(X)n-S-, где Х выбирается из группы, состоящей из О, S, NH, CH2, а n = 0, 1 или 2, при необходимости с катионами, выбранными из группы, состоящей из атомов водорода, NR4 +, где R независимо друг от друга являются атомами водорода и/или алкилами с числом атомов углерода от 1 до 8, щелочными или щелочноземельными металлами.

4. Способ по п.1 или п.2, отличающийся тем, что количество гидрофобизирующего агента на стадии (А) составляет от 0,0001 до 0,2 мас.%, в пересчете на смесь, состоящую из смеси, которую надлежит обработать, и гидрофобизирующего агента.

5. Способ по п.1, отличающийся тем, что по меньшей мере одно второе вещество выбирается из группы, состоящей из оксидных и гидроксидных соединений металлов.

6. Способ по п.1 или п.2, отличающийся тем, что по меньшей мере одна магнитная частица выбирается из группы, состоящей из магнитных металлов и их смесей, ферромагнитных сплавов магнитных металлов и их смесей, магнитных оксидов железа, кубических ферритов общей формулы (II)

в которой

М выбирается из Со, Mi, Mn, Zn и их смесей, а также

X≤1,

гексагональных ферритов и их смесей.

7. Способ по п.1 или п.2, отличающийся тем, что диспергирующей средой является вода.

8. Способ по п.1 или п.2, отличающийся тем, что смесь, содержащая по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, перед началом или во время стадии (А) размалывается до частиц с размером от 100 нм до 150 мкм.

9. Способ по п.1 или п.2, отличающийся тем, что дисперсия, полученная на стадии (А) и/или (В), имеет содержание твердого вещества от 10 до 50 мас.%.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки семян | 1990 |

|

SU1745340A1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИЛИПАНИЯ МАГНИТНЫХ ЧАСТИЦ ИЗ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ К МАГНИТНОМУ ЗОНДУ, СПОСОБ ИХ ВЫДЕЛЕНИЯ ИЗ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ С ПОМОЩЬЮ МАГНИТНОГО ЗОНДА И СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2000 |

|

RU2239192C2 |

| US 4657666 A, 14.04.1987 | |||

| US 5043070 A, 27.08.1991 | |||

Авторы

Даты

2014-05-20—Публикация

2009-12-09—Подача