Изобретение относится к способу выделения по меньшей мере одного первого вещества из смеси, содержащей это по меньшей мере одно первое вещество, по меньшей мере одно второе вещество и по меньшей мере одно третье вещество, причем сначала реализуют контакт подлежащей обработке смеси по меньшей мере с одним углеводородом, количество которого составляет от 0,01 до 0,4% масс. в пересчете на суммарное количество смеси и по меньшей мере одного углеводорода, затем реализуют контакт полученной смеси с гидрофобными магнитными частицами по меньшей мере одного типа, в результате которого магнитные частицы и по меньшей мере одно первое вещество соединяются, образуя агломераты; которые отделяют от по меньшей мере одного второго вещества и по меньшей мере одного третьего вещества путем наложения магнитного поля, после чего при необходимости по меньшей мере одно первое вещество предпочтительно количественно отделяют от магнитных частиц, которые предпочтительно можно возвращать в процесс.

Изобретение прежде всего относится к способу выделения по меньшей мере одной ценной руды из ее смеси по меньшей мере с одной другой ценной рудой и безрудной породой. Способы выделения ценных руд из содержащих их смесей известны из уровня техники.

В международной заявке WO 02/0066168 А1 предложен способ выделения ценных руд из содержащих их смесей, в соответствии с которым суспензии или взвеси подобных смесей подвергают обработке магнитными и/или способными к флотации в водных растворах частицами. После добавления магнитных и/или способных к флотации частиц осуществляют наложение магнитного поля, целью которого является отделение агломератов от смеси. Однако степень присоединения магнитных частиц к ценным рудам и сила соответствующей связи недостаточны для осуществления указанного способа с достаточно высокими выходами и эффективностью.

В патенте США US 4 657 666 описан способ обогащения ценных руд, в соответствии с которым присутствующую в безрудной породе ценную руду подвергают превращению с магнитными частицами, причем в результате сопровождающих подобное превращение гидрофобных взаимодействий образуются агломераты. Поверхность магнитных частиц гидрофобизуют путем обработки гидрофобными соединениями, что позволяет реализовать присоединение магнитных частиц к агломератам ценной руды. Затем агломераты посредством магнитного поля отделяют от смеси. Как сообщается в цитируемом документе, ценные руды перед добавлением магнитных частиц подвергают обработке активирующим поверхность 1- процентным раствором этилксантогената натрия. Отделение ценной руды от магнитных частиц в соответствии с указанным способом осуществляют путем разрушения активирующего поверхность вещества, которое было нанесено на ценную руду в виде соответствующего раствора.

В патенте США US 4 834 898 описан способ выделения немагнитных материалов путем реализации их контакта с магнитными реагентами, снабженными оболочкой из двух слоев поверхностно-активных веществ. В указанном документе сообщается также, что на поверхностный заряд подлежащих выделению немагнитных частиц можно оказывать влияние, варьируя тип и концентрацию реагентов электролита. Так, например, поверхностный заряд изменяют путем добавления поливалентных анионов, например, ионов триполифосфата.

В статье S.R, Gray, D. Landberg, N.В.Gray, Extractive Metallurgy Conference, Перт, 2-4 октября 1991, ее. 223-226, описан способ рекуперации мелких частиц золота путем реализации их контакта с магнетитом. Перед реализацией указанного контакта частицы золота подвергают обработке амил-ксантогенатом калия. Однако в цитируемом документе отсутствует информация о способе отделения частиц золота по меньшей мере от одного гидрофильного вещества.

Из международной заявки WO 2007/008322 А1 известны магнитные частицы с гидрофобизованной поверхностью, которые предназначены для выделения примесей минеральных веществ путем магнитной сепарации. В соответствии с цитируемым документом можно добавлять раствор или дисперсию диспергатора, выбранного из группы, включающей силикат натрия, полиакрилат натрия или гексаметафосфат натрия.

В основу настоящего изобретения была положена задача предложить способ, позволяющий эффективно выделять по меньшей мере одно первое вещество из смесей, содержащих по меньшей мере одно первое вещество, по меньшей мере одно второе вещество и по меньшей мере одно третье вещество, причем по меньшей мере одно первое вещество и по меньшей мере одно второе вещество обладают аналогичным или сходным характером. Так, например, по меньшей мере одним первым веществом и по меньшей мере одним вторым веществом соответственно могут являться ионные соединения с одинаковыми анионами, но разными катионами: в частности, речь может идти о двух сульфидах с разными катионами переходных металлов. Другая задача настоящего изобретения состояла в выборе такой обработки подлежащего выделению по меньшей мере одного первого вещества, чтобы продукт присоединения магнитных частиц к первому веществу обладал стабильностью, достаточной для обеспечения высокого выхода выделяемого первого вещества без одновременного выделения большого количества второго вещества.

Указанные выше задачи согласно изобретению решаются с помощью способа выделения по меньшей мере одного первого вещества из смеси, содержащей это по меньшей мере одно первое вещество, по меньшей мере одно второе вещество и по меньшей мере одно третье вещество, который включает по меньшей мере следующие стадии:

(A) реализация контакта смеси, содержащей по меньшей мере одно первое вещество, по меньшей мере одно второе вещество и по меньшей мере одно третье вещество, по меньшей мере с одним углеводородом, количество которого в пересчете на суммарное количество указанной смеси и по меньшей мере одного углеводорода составляет от 0,01 до 0,4% масс., при необходимости в присутствии по меньшей мере одного диспергатора,

(B) добавление к полученной на стадии (А) смеси по меньшей мере одного диспергатора, при необходимости осуществляемое с целью получения дисперсии,

(C) обработку полученной на стадии (А) или (В) дисперсии гидрофобными магнитными частицами по меньшей мере одного типа, в результате которой по меньшей мере одно первое вещество присоединяется к указанным магнитным частицам,

(D) выделение полученного на стадии (С) продукта присоединения из смеси, реализуемое путем наложения магнитного поля,

(Е) при необходимости осуществляемое разделение выделенного на стадии (D) продукта присоединения по меньшей мере одного первого вещества к магнитным частицам по меньшей мере одного типа на соответствующие составляющие.

Предлагаемый в изобретении способ предпочтительно предназначен для выделения по меньшей мере одного первого гидрофобного или гидрофо-бизованного вещества из смеси, содержащей это по меньшей мере одно первое гидрофобное или гидрофобизованное вещество, по меньшей мере одно второе гидрофобное или гидрофобизованное вещество и по меньшей мере одно третье гидрофильное вещество, причем по меньшей мере одно первое вещество и по меньшей мере одно второе вещество обладают разной гидрофобностью, соответственно разной степенью гидрофоби-зации.

В соответствии с настоящим изобретением гидрофобными называют вещества, поверхность которых образует с водой краевой угол, составляющий более 90°. Чем больше образующийся краевой угол, тем более гидрофобным является вещество. В соответствии с настоящим изобретением гидрофильными называют вещества, поверхность которых образует с водой краевой угол, составляющий менее 90°. Чем меньше образующийся краевой угол, тем более гидрофильным является вещество. В предпочтительном варианте осуществления предлагаемого в изобретении способа гидрофобность по меньшей мере одного первого вещества превышает гидрофобность по меньшей мере одного второго вещества. Согласно изобретению по меньшей мере одно первое вещество и при необходимости по меньшей мере одно второе вещество с целью придания им гидрофобности, необходимой для осуществления предлагаемого в изобретении способа, при необходимости можно гидрофобизовать путем добавления средства гидрофобизации.

В предпочтительном варианте осуществления предлагаемого в изобретении способа по меньшей мере одним первым веществом и по меньшей мере одним вторым веществом соответственно являются гидрофобные или гидрофобизованные соединения металлов или уголь, в то время как по меньшей мере одним третьим веществом является гидрофильное соединение металла.

Таким образом, по меньшей мере одим подлежащим выделению первым веществом и по меньшей мере одним вторым веществом предпочтительно являются соединения металлов, выбранные из группы, включающей сульфидные руды, оксидные и/или карбонатсодержащие руды, например, азурит [Сu3(СО3)2(ОН)2] или малахит [Сu2[(ОН)2|СО3], и благородные металлы, причем по меньшей мере одно первое вещество предпочтительно обладает более высокой гидрофобностью, чем по меньшей мере одно второе вещество.

По меньшей мере одним третьим веществом, которое присутствует в подлежащей обработке согласно изобретению смеси, предпочтительно является гидрофильное соединение металла, выбранное из группы, включающей оксидные и гидрооксидные соединения металлов, например, диоксид кремния, силикаты, алюмосиликаты, в частности, полевые шпаты, например, альбит Nа(Si3Аl)O8, слюды, например, мусковит КАl2[(ОН,F)2АlSi3О10], гранаты (Мg, Са, FеII)3(Аl, FeIII)2(SiO4)3, Аl2О3, FeO(OH), FeCO3, Fе2О3, Fе3O4 и другие родственные минералы, а также их смеси.

Используемые согласно изобретению сульфидные руды выбраны, например, из группы, включающей медные руды, такие как ковелин CuS, сульфид молибдена(IV), халькопирит (медный колчедан) CuFeS2, борнит Cu5FeS4, халькозин (медный блеск) CU2S, пентландит (Ni,Fe)S, пирротит Fe1-xS, пирит FeS2 и их смеси.

Таким образом, в соответствии с предлагаемым в изобретении способом предпочтительно используют необработанные смеси добываемых в рудных месторождениях руд.

Еще более предпочтительно первые вещества выбраны из группы, включающей сульфид молибдена(1У), пирротит Fe1-xS, халькопирит (медный колчедан) CuFeS2, борнит Cu5FeS4 и их смеси. Другими примерами по меньшей мере одного первого вещество, подлежащего выделению предлагаемым в изобретении способом, являются благородные металлы, например, золото, платина, палладий, родий и другие металлы, предпочтительно находящиеся в самородном состоянии.

Еще более предпочтительные вторые вещества выбраны из группы, включающей сульфиды меди, например, халькопирит (медный колчедан) CuFeS2, ковелин CuS, CU2S, пирит FeS2 и их смеси.

В зависимости от установленных условий (показателя рН, окислительно-восстановительного потенциала суспензии и так далее) CuS, Cu2S, ZnS, PbS и борнит Cu5FeS4 могут быть отнесены либо к первым, либо ко вторым веществам. Указанное обстоятельство известно специалистам.

Настоящее изобретение относится также к предлагаемому в изобретении способу, причем по меньшей мере одним первым веществом является сульфидная молибденовая руда, в то время как по меньшей мере одним вторым веществом является сульфидная медная руда.

Кроме того, настоящее изобретение относится к предлагаемому в изобретении способу, причем по меньшей мере одним первым веществом является халькопирит (медный колчедан) CuFeS2, в то время как по меньшей мере одним вторым веществом является ZnS.

Настоящее изобретение относится также к предлагаемому в изобретении способу, причем по меньшей мере одним первым веществом является Cu2S, в то время как по меньшей мере одним вторым веществом является пирит FeS2.

Настоящее изобретение относится также к предлагаемому в изобретении способу, причем по меньшей мере одно третье вещество выбрано из группы, включающей оксидные и гидроксидные соединения металлов.

Еще более предпочтительные третьи веществ выбраны из группы, включающей диоксид кремния, полевой шпат (Ba,Ca,Na,K,NH4)(AI,B,Si)4O8, известняк СаСо3, доломит (Са,Мg)СО3, слюду КАl2[АlSi3О10(ОН)2], оливин (Mg,Mn,Fe)2[SiO4], глинистые минералы и их смеси.

Помимо указанных выше соединений в смесях могут присутствовать также сульфиды металлов, отличающихся от меди, например, сульфиды железа, свинца, цинка или молибдена, а именно FeS/FeS2, PbS и ZnS. Кроме того, в подлежащих обработке согласно изобретению смесях руд могут присутствовать оксидные соединения металлов и полуметаллов, например, силикаты, бораты или другие соли металлов и полуметаллов, включая фосфаты, сульфаты, оксиды/гидроксиды/карбонаты и другие соли, например, азурит [Сu3(СО3)2(ОН)2], малахит [Сu2[(ОН)2(СО3)]], барит (ВаSO4) или монацит ((La-Lu)PO4).

Таким образом, особенно предпочтительная смесь, подлежащая обработке предлагаемым в изобретении способом, содержит сульфид молибдена (IV), халькопирит (медный колчедан) CuFeS2 или Cu2S в качестве первого вещества, сульфид меди, например, CuS и/или Cu2S, ZnS или пирит FeS2, в качестве второго вещества, а также диоксид кремния и при необходимости другие оксиды и/или гидроксиды в качестве третьего вещества.

Содержание по меньшей мере одного первого вещества (в расчете на металл) в подлежащей обработке согласно изобретению смеси в общем случае составляет от 0,001 до 5,0% масс., предпочтительно от 0,01 до 1% масс., особенно предпочтительно от 0,01 до 0,1% масс., соответственно в пересчете на общую смесь.

Содержание по меньшей мере одного второго вещества (в расчете на металл) в подлежащей обработке согласно изобретению смеси в общем случае составляет от 0,1 до 5,0% масс., предпочтительно от 0,5 до 4,0% масс., соответственно в пересчете на общую смесь.

В общем случае по меньшей мере одно третье вещество присутствует в подлежащей обработке согласно изобретению смеси в таком количестве, чтобы суммарное количество по меньшей мере одного первого вещества, по меньшей мере одного второго вещества и по меньшей мере одного третьего вещества составляло 100% масс.. Таким образом, количество по меньшей мере одного третьего вещества в пересчете на общую смесь составляет, например, от 90,0 до 99,9% масс..

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа смесь, содержащая по меньшей мере одно первое вещество, по меньшей мере одно второе вещество и по меньшей мере одно третье вещество, находится на стадии (А) в виде частиц с размерами от 100 нм до 100 мкм, например, менее 125 мкм (смотри, например, патент США US 5 051 199). В предпочтительном варианте осуществления способа частицы указанного размера получают путем размола. Пригодные методы размола и соответствующие устройства известны специалистам (например, мокрый размол в шаровой мельнице).

Таким образом, предпочтительный вариант осуществления предлагаемого в изобретении способа отличается тем, что смесь, содержащую по меньшей мере одно первое вещество и по меньшей мере одно второе вещество, до реализации или во время реализации стадии (А) подвергают размолу, получая частицы с размерами от 100 нм до 100 мкм, например, менее 125 мкм.

Типичная смесь руд, которую можно подвергать разделению предлагаемым в изобретении способом, обладает следующим составом: около 30% масс. диоксида кремния, около 30% масс. полевого шпата, около 2% FeCuS2, около 0,5% Cu5FeS4, около 0,04% масс.MoS2, остальное оксиды хрома, железа, титана, марганца и магния.

Ниже отдельные стадии предлагаемого в изобретении способа рассматриваются более подробно.

Стадия (А)

На стадии (А) предлагаемого в изобретении способа реализуют контакт смеси, содержащей по меньшей мере одно первое вещество, по меньшей мере одно второе вещество и по меньшей мере одно третье вещество, по меньшей мере с одним углеводородом, количество которого в пересчете на суммарное количество указанной смеси и по меньшей мере одного углеводорода составляет от 0,01 до 0,4% масс., при необходимости в присутствии по меньшей мере одного диспергатора.

Пригодные и предпочтительные первое, второе и третье вещества указаны выше.

В соответствии с настоящим изобретением под углеводородом подразумевают органическое химическое соединение, в основном состоящее из углерода, водорода и при необходимости кислорода. В случае если кроме углерода и водорода используемые согласно изобретению углеводороды содержат также кислород, он находится, например, в составе сложно-эфирных групп, групп карбоновых кислот и/или групп простых эфиров. На стадии (А) предлагаемого в изобретении способа можно использовать преимущественно индивидуальный углеводород или смесь углеводородов.

Используемые согласно изобретению углеводороды или смеси углеводородов в условиях осуществления предлагаемого в изобретении способа в общем случае обладают низкой вязкостью, в связи с чем они находятся в указанных условиях в виде легко подвижных жидкостей. Предпочтительно используют углеводороды или смеси углеводородов, вязкость которых при 20°С находится в интервале от 0,1 до 100 сП, предпочтительно в интервале от 0,5 до 5 сП.

Температура воспламенения используемых согласно изобретению углеводородов или смесей углеводородов в общем случае составляет ≥20°С, предпочтительно ≥40°C. Таким образом, настоящее изобретение относится также к предлагаемому в изобретении способу, причем температура воспламенения по меньшей мере одного углеводорода составляет ≥20°С, особенно предпочтительно ≥40°С.

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа по меньшей мере один углеводород выбран из группы, включающей минеральные масла, растительные масла, биодизельные топлива, жидкие топлива на основе биомассы, продукты ожижения угля, продукты превращения природного газа в жидкость и смеси указанных углеводородов.

К минеральным маслам относятся, например, производные сырой нефти и/или масла, получаемые путем дистилляции из бурого угля, каменного угля, торфа, древесины, нефти и при необходимости также из другого минерального сырья. Минеральные масла в общем случае представляют собой смеси парафиновых, то есть насыщенных углеводородов, нафтеновых, то есть насыщенных кольцеобразных углеводородов, и ароматических углеводородов.

Особенно предпочтительным производным сырой нефти является дизельное топливо, соответственно газойл. Дизельное топливо в общем случае обладает известным специалистам составом. Дизельное топливо преимущественно основано на минеральном масле, то есть дизельным топливом является фракция, получаемая при дистилляционном разделении минерального масла. Основными компонентами дизельного топлива преимущественно являются алканы, циклоалканы и ароматические углеводороды примерно с 9-22 атомами углерода и диапазоном кипения от 170 до 390°С.

К другим пригодным производным нефти относятся легкий газойл с температурой кипения от 235 до 300°С (в зависимости от спецификации называемый также дизельным топливом или легким мазутом), тяжелый газойл с диапазоном кипения от 300 до 375°С, а также (в США) «топливо номер 2».

К растительным маслам в общем случае относятся выделяемые из масличных растений жиры и жирные масла. Растительные масла состоят, например, из триглицеридов. Пригодные согласно изобретению растительные масла, например, выбраны из группы, включающей подсолнечное масло, рапсовое масло, масло из семян бодяка, соевое масло, кукурузное масло, арахисовое масло, оливковое масло, сельдяной жир, хлопковое масло, пальмовое масло и их смеси.

Биодизельное топливо в общем случае обладает известным специалистам составом. Биодизельное топливо в основном содержит сложные метиловые эфиры насыщенных жирных кислот с 16-18 атомами углерода и ненасыщенных жирных кислот с 18 атомами углерода, в частности, сложные метиловые эсриры рапсового масла.

Продукты сжижения угля можно получать, например, методом Фишера-Тропша, соответственно Sasol. Методы получения жидких топлив из биомассы и превращения природного газа в жидкость известны специалистам.

В предпочтительном варианте осуществления предлагаемого в изобретении способа в качестве углеводорода на стадии (А) используют дизельное топливо, керосин и/или легкий газойл. В лабораторном масштабе предпочтительно можно использовать дизельное топливо марок Solvesso® и/или Shellsol®.

На стадии (А) предлагаемого в изобретении способа при необходимости можно дополнительно использовать по меньшей мере одно средство гидрофобизации. В соответствии с настоящим изобретением под средством гидрофобизации подразумевают вещество, которое способно повышать гидрофобность поверхности частиц по меньшей мере одного первого вещества в присутствии других частиц, которые не подлежат выделению. Используемые согласно изобретению средства гидрофобизации присоединяются к поверхности частиц по меньшей мере одного первого вещества и тем самым придают им надлежащую гидрофобность.

Таким образом, в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа на стадии (А) добавляют средство гидрофобизации.

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа на стадии (А) добавляют присоединяемое к поверхности по меньшей мере одного первого вещества средство гидрофобизации общей формулы (I):

в которой

А означает неразветвленный или разветвленный алкил с 3-30 атомами углерода, гетероалкил с 3-30 атомами углерода, при необходимости замещенный арил с 6-30 атомами углерода, при необходимости замещенный гетероалкил с 6-30 атомами углерода или аралкил с 6-30 атомами углерода, и

Z означает остаток, посредством которой соединение общей формулы (I) присоединяется по меньшей мере к одному гидрофобному веществу.

В особенно предпочтительном варианте остаток А означает неразветвленный или разветвленный алкил с 4-12 атомами углерода, еще более предпочтительно неразветвленный алкил с 4-8 атомами углерода. Согласно изобретению при необходимости содержащиеся в остатке А гетероато-мы выбраны из группы, включающей азот, кислород, фосфор, серу и галогены, такие как фтор, хлор, бром и йод.

В другом предпочтительном варианте остаток А предпочтительно означает неразветвленный или разветвленный, предпочтительно неразветвленный алкил с 6-20 атомами углерода. Кроме того, остаток А предпочтительно означает разветвленный алкил с 6-14 атомами углерода, который предпочтительно в положении 2 содержит по меньшей мере один заместитель предпочтительно с 1-6 атомами углерода: так, например, остаток А означает 2-этилгексил и/или 2-пропилгептил.

В другом особенно предпочтительном варианте остаток Z выбран из группы, включающей анионные группировки формул -(Х)n-РО3 2-, -(X)n-PO2S2-, -(X)n-POS2 2-, -(Х)n-РS3 2-, -(X)n-PS2 -, -(X)n-POS-, -(Х)n-РO2 -, -(Х)n-РО3 2-, -(X)n-CO2 -, -(X)n-CS2 -, -(X)n-COS-, -(X)n-C(S)NHOH и -(X)n-S-, в которых Х означает кислород, серу, -NH или -СН2 и n означает 0, 1 или 2, причем при необходимости имеющиеся катионы выбраны из группы, включающей водород, NR4 + (R независимо друг от друга означают водород и/или алкил с 1-8 атомами углерода), щелочной металл или щелочноземельный металл. Указанные анионы и соответствующие катионы согласно изобретению образуют нейтрально заряженные соединения общей формулы (I).

В случае если индекс n в указанных анионных группировках означает 2, то с остатком Z соединены два одинаковых или разных, предпочтительно два одинаковых остатка А.

В особенно предпочтительном варианте осуществления изобретения используют соединения, выбранные из группы, включающей ксантогенаты A-O-CS2 -, диалкилдитиофосфаты (A-O)2-PS2 -, диалкилдитиофосфинаты (A)2-PS2 - и их смеси, причем остаток А независимо друг от друга означает неразветвленный или разветвленный, предпочтительно неразветвленный алкил с 6-20 атомами углерода, например, н-октил, или разветвленный алкил с 6-14 атомами углерода с разветвлением, предпочтительно находящимся в положении 2, например, 2-этилгексил и/или 2-пропилгептил. В качестве противоионов указанные соединения предпочтительно содержат катионы, выбранные из группы, включающей водород, NR4 + (R независимо друг от друга означают водород и/или алкил с 1-8 атомами углерода), щелочной металл или щелочноземельный металл, особенно натрий или калий.

Еще более предпочтительные соединения общей формулы (I) выбраны из группы, включающей н-октилксантат натрия или н-октилксантат калия, бутилксантат натрия или бутилксантат калия, ди-н-октилдитио-фосфинат натрия, ди-н-октилдитиофосфинат калия, ди-н-октилдитио-фосфат натрия или ди-н-октилдитиофосфат калия и смеси указанных соединений.

Особенно предпочтительными поверхностно-активными веществами для благородных металлов, например, золота, палладия, родия и других, являются монотиолы, дитиолы, тритиолы или 8-гидроксихинолины, например, описанные в европейском патенте ЕР 1200408 В1.

К особенно предпочтительным средствам гидрофобизации оксидов металлов, например, FeO(OH), Fе3О4, ZnO и других оксидов, а также карбонатов, например, азурита [Сu(СО3)2(ОН)2], малахита [Сu2[(ОН)2СО3]], относятся октилфосфоновая кислота (OPS), а также соединения формул (ЕtO)3Si-А и (МеО)3Si-А, в которых остаток А такой, как указано выше. В предпочтительном варианте осуществления предлагаемого в изобретении способа гидроксаматы в качестве средств гидрофобизации для модифицирования оксидов металлов не используют.

Особенно предпочтительными средствами гидрофобизации сульфидов металлов, например, Cu2S, MoS2 и других, являются монотиолы, дитиолы и тритиолы или ксантогенаты.

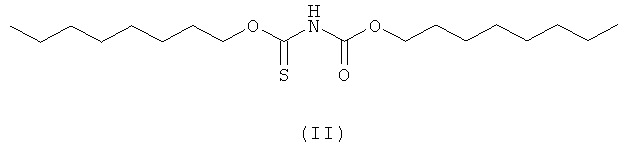

В соответствии с другим предпочтительным вариантом осуществления предлагаемого в изобретении способа остаток Z означает группировки формул -(X)n-CS2 -, -(X)n-PO2 - или -(X)n-S', в которых Х означает кислород и n означает 0 или 1, причем катион выбран из группы, включающей водород, натрий или калий. К еще более предпочтительным средствам гидрофобизации относятся 1-октантиол, н-октилксантогенат калия, бутилксантогенат калия, октилфосфоновая кислота или ди(н-октил)тионокарбамат формулы (II):

Добавление по меньшей мере одного указанного выше средства гидрофобизации на стадии (А) предлагаемого в изобретении способа предпочтительно осуществляют в том случае, если по меньшей мере одно первое вещество не обладает достаточно высокой гидрофобностью, особенно предпочтительно в том случае, если по меньшей мере одним первым веществом является FeCuS2 или CuS2.

Контактирование смеси, по меньшей мере с углеводородом и при необходимости по меньшей мере средством гидрофобизации на стадии (А) предлагаемого в изобретении способа можно выполнять любыми известными специалистам методами. Стадию (А) можно осуществлять в массе или в дисперсии, предпочтительно в суспензии, особенно предпочтительно в водной суспензии.

В одном варианте осуществления предлагаемого в изобретении способа стадию (А) осуществляют в массе, то есть в отсутствие диспергатора.

Так, например, совместно подают и смешивают соответствующие количества подлежащей обработке смеси, по меньшей мере одного углеводорода или смеси углеводородов и при необходимости по меньшей мере одного средства гидрофобизации без дополнительного добавления дисперга-тора. Пригодное смесительное оборудование, например, мельницы, в частности, шаровые мельницы, известно специалистам.

В другом предпочтительном варианте стадию (А) проводят в дисперсии, предпочтительно в суспензии. Для использования в качестве диспергатора пригодны любые диспергаторы, в которых отсутствует полная растворимость получаемой на стадии (А) смеси. Диспергаторы, пригодные для приготовления взвеси или дисперсии на стадии (А) предлагаемого в изобретении способа, выбраны из группы, включающей воду, водорастворимые органические соединения, например, спирты с 1-4 атомами углерода, и их смеси.

В особенно предпочтительном варианте используемым на стадии (А) дис-пергатором является вода.

Содержание твердого вещества в получаемой на стадии (А) дисперсии в общем случае составляет от 40 до 80% масс., предпочтительно от 50 до 70% масс., соответственно в пересчете на общую смесь.

Стадию (А) предлагаемого в изобретении способа в общем случае осуществляют в температурном интервале от 1 до 80°С, предпочтительно от 20 до 40°С, особенно предпочтительно при температуре окружающей среды.

Стадия (В)

При необходимости реализуемая стадия (В) предлагаемого в изобретении способа состоит в добавлении к полученной на стадии (А) смеси по меньшей мере одного диспергатора, целью которого является получение дисперсии.

В одном варианте осуществления способа, предусматривающем реализацию стадии (А) в массе, получаемая на этой стадии смесь содержит по меньшей мере одно первое вещество, по меньшей мере одно второе вещество и по меньшей мере одно третье вещество, а также по меньшей мере один углеводород и при необходимости по меньшей мере одно средство гидрофобизации. В случае реализации стадии (А) в массе целью осуществления стадии (В) предлагаемого в изобретении способа, то есть добавления по меньшей мере одного пригодного диспергатора к полученной на стадии (А) смеси, является получение дисперсии.

В случае если стадию (А) предлагаемого в изобретении способа прово-дятв дисперсии, последующее осуществление стадии (В) не является обязательным. Однако при указанном условии (то есть реализации стадии (А) в дисперсии) последующее осуществление стадии (В) является предпочтительным в том случае, если целью выполняемого при этом добавления другого диспергатора является создание дисперсии, которая обладает более низким содержанием твердого вещества по сравнению с получаемой на стадии (А) дисперсией.

Пригодными диспергаторами являются любые из указанных выше используемых на стадии (А) диспергаторов. В особенно предпочтительном варианте на стадии (В) в качестве диспергатора используют воду.

Таким образом, на стадии (В) либо переводят в дисперсию находящуюся в массе смесь, полученную на стадии (А), либо уже находящуюся в виде дисперсии смесь, полученную на стадии (А), путем добавления диспергатора переводят в дисперсию с более низким содержанием твердого вещества.

Согласно изобретению количество добавляемого на стадии (А) и/или стадии (В) диспергатора в общем случае можно выбирать таким образом, чтобы получать дисперсию, хорошо пригодную для перемешивания и/или транспортирования. В предпочтительном варианте содержание твердого вещества в дисперсии, получаемой на стадии (В) предлагаемого в изобретении способа, составляет от 0,5 до 30% масс., предпочтительно от 1,0 до 15% масс., особенно предпочтительно от 2,0 до 10% масс., соответственно в пересчете на общую дисперсию.

Предпочтительный вариант осуществления предлагаемого в изобретении способа предусматривает реализацию стадии (В), поскольку, как указано выше, на стадии (А) предпочтительно получают водную дисперсию с высоким содержанием твердого вещества, которую на стадии (В) предпочтительно переводят в дисперсию с указанным выше более низким содержанием твердого вещества, что позволяет использовать ее на последующей стадии (С) предлагаемого в изобретении способа.

Согласно изобретению добавление диспергатора на стадии (В) предлагаемого в изобретении способа можно осуществлять любыми известными специалистам методами.

Стадия (С)

На стадии (С) предлагаемого в изобретении способа осуществляют обработку полученной на стадии (А) или (В) дисперсии гидрофобными магнитными частицами по меньшей мере одного типа, в результате которой по меньшей мере одно первое вещество присоединяется к указанным магнитным частицам.

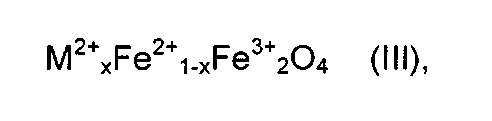

На стадии (С) предлагаемого в изобретении способа можно использовать любые известные специалистам магнитные субстанции и вещества. В предпочтительном варианте магнитные частицы по меньшей мере одного типа выбраны из группы, включающей магнитные металлы, например, железо, кобальт, никель и их смеси, ферромагнитные сплавы магнитных металлов, например, NdFeB, SmCo и их смеси, магнитные оксиды железа, например, магнетит, маггемит, кубические ферриты общей формулы (III):

в которой

М означает металл, выбранный из группы, включающей кобальт, никель, марганец, цинк и их смеси, и

х≤1,

а также гексагональные ферриты, например, феррит бария или феррит стронция формулы MFe6O19, в которой М означает кальций, стронций, барий, и их смеси. Магнитные частицы дополнительно могут обладать наружным слоем, например, слоем из диоксида кремния.

В особенно предпочтительном варианте осуществления способа магнитными частицами по меньшей мере одного типа являются частицы магнетита или феррита кобальта формулы Co2+ xFe2+ 1-xFe3+ 2O4, в которой х≤1.

В другом предпочтительном варианте осуществления способа поверхность магнитных частиц по меньшей мере одного типа гидрофобизуют по меньшей мере одним гидрофобным соединением. Гидрофобное соединение предпочтительно выбрано из группы, включающей соединения общей формулы (IV):

в которой

В означает неразветвленный или разветвленный алкил с 3-30 атомами углерода, гетероалкил с 3-30 атомами углерода, при необходимости замещенный арил с 6-30 атомами углерода, при необходимости замещенный гетероалкил с 6-30 атомами углерода, аралкил с 6-30 атомами углерода, и

Y означает группу, посредством которой соединение общей формулы (III) присоединяется к магнитным частицам по меньшей мере одного типа.

В особенно предпочтительном варианте остаток В означает неразветвленный или разветвленный алкил с 6-18 атомами углерода, предпочтительно неразветвленный алкил с 8-12 атомами углерода, еще более предпочтительно неразветвленный алкил с 12 атомами углерода. Согласно изобретению при необходимости имеющиеся гетероатомы выбраны из группы, включающей азот, кислород, фосфор, серу и галогены, такие как фтор, хлор, бром и йод.

В другом особенно предпочтительном варианте Y выбран из группы, состоящей из -(Х)n-SiНаl3, -(X)n-SiHHal2, -(X)n-SiH2Hal, в которых Hal означает фтор, хлор, бром, йод и анионную группу формул -(Х)n-SiO3 3-, -(Х)n-СО2 -, -(Х)n-РО3 2-, -(X)n-PO2S2-, -(X)n-POS2 2-, -(Х)n-РS3 2-, -(X)n-PS2 -, -(X)n-POS-, -(X)n-PO2 -, -(X)n-CO2 -, -(X)n-CS2 -, -(X)n-COS-, -(X)n-C(S)NHOH, -(X)n-S-, в которых X означает кислород, серу, NH, CH2 и n означает 0, 1 или 2, и при необходимости катионы выбраны из группы, включающей водород, NR4 + (R независимо друг от друга означают водород и/или алкил с 1-8 атомами углерода, щелочной металл, щелочноземельный металл или цинк); Y может означать также группировку формулы -(X)n-Si(OZ)3, в которой n означает 0, 1 или 2 и Z означает заряженный остаток, водород или короткоцепной алкильный остаток.

В еще более предпочтительном варианте к гидрофобизующим веществам общей формулы (IV) относятся додецилтрихлорсилан, октилфосфоновая кислота, лауриновая кислота, олеиновая кислота, стеариновая кислота, алкиловые эфиры фосфорной кислоты, причем алкил независимо друг от друга означает неразветвленный или разветвленный, предпочтительно неразветвленный алкил с 6-20 атомами углерода, например, н-октил, или разветвленный алкил с 6-14 атомами углерода, причем разветвление предпочтительно находится в положении 2, например, 2-этилгексил и/или 2-пропилгептил, или смеси указанных веществ.

Обработку раствора или дисперсии гидрофобными магнитными частицами по меньшей мере одного типа на стадии (С) предлагаемого в изобретении способа можно осуществлять любыми известными специалистам методами.

В предпочтительном варианте осуществления предлагаемого в изобретении способа магнитные частицы по меньшей мере одного типа диспергируют в пригодном диспергаторе.

При этом пригодными являются любые диспергаторы, в которых отсутствует полная растворимость магнитных частиц по меньшей мере одного типа. Диспергаторы, пригодные для диспергирования магнитных частиц на стадии (С) предлагаемого в изобретении способа, выбраны из группы, включающей воду, водорастворимые органические соединения, например, спирты с 1-4 атомами углерода, в частности, метанол, этанол, н-пропанол, изопропанол, и их смеси, причем особенно предпочтительными диспергаторами являются вода и/или изопропанол.

Согласно изобретению количество диспергатора, используемого для предварительного диспергирования магнитных частиц, в общем случае может быть выбрано таким образом, чтобы образовалась взвесь или дисперсия, хорошо пригодная для перемешивания и/или транспортирования. В предпочтительном варианте осуществления способа количество подлежащей обработке смеси в пересчете на общую взвесь или дисперсию составляет до 60% масс.

Согласно изобретению дисперсия магнитных частиц может быть получена любыми известными специалистам методами. В предпочтительном варианте осуществления способа подлежащие диспергированию магнитные частицы и соответствующее количество диспергатора, соответственно смеси диспергаторов, загружают в пригодный реактор, например, стеклянный реактор (в частности в стеклянную ванну), и перемешивают посредством известных специалистам устройств, например, лопастной мешалкой с механическим приводом, например, в температурном интервале от 1 до 80°С, предпочтительно при температуре окружающей среды.

На стадии (С) предлагаемого в изобретении способа гидрофобные магнитные частицы по меньшей мере одного типа в общем случае используют в таком количестве, чтобы его было достаточно для максимально полного выделения из подлежащей обработке смеси по меньшей мере одного первого вещества. Магнитные частицы по меньшей мере одного типа предпочтительно используют на стадии (С) предлагаемого в изобретении способа по меньшей мере в 10-кратном избытке, особенно предпочтительно по меньшей мере в 50-кратном избытке, еще более предпочтительно по меньшей мере в 140-кратном избытке по отношению к количеству по меньшей мере одного первого вещества, присутствующему в подлежащей обработке смеси.

Обработку полученной на стадии (В) дисперсии гидрофобными магнитными частицами по меньшей мере одного типа в общем случае осуществляют путем совмещения обоих указанных компонентов известными специалистам методами. В предпочтительном варианте дисперсию магнитных частиц по меньшей мере одного типа добавляют к смеси, предварительно обработанной по меньшей мере одним углеводородом. В другом варианте к дисперсии подлежащей обработке смеси можно добавлять находящиеся в твердой форме магнитные частицы. В другом предпочтительном варианте оба указанные компонента могут находиться в диспергированной форме.

Стадию (С) в общем случае осуществляют в температурном интервале от 1 до 80°С, предпочтительно от 10 до 30°С, например, при температуре окружающей среды.

На стадии (С) магнитные частицы по меньшей мере одного типа присоединяются по меньшей мере к одному первому веществу подлежащей обработке смеси. Возникающая между обоими указанными компонентами связь основана на их гидрофобном взаимодействии. В предпочтительном варианте гидрофобное взаимодействие между магнитными частицами по меньшей мере одного типа и по меньшей мере одним вторым веществом отсутствует или проявляется лишь в слабой степени. Связывающее взаимодействие магнитных частиц по меньшей мере одного типа по меньшей мере с одним третьим веществом (гидрофильной составляющей смеси) в общем случае отсутствует, то есть указанные компоненты не соединяются друг с другом. В соответствии с этим после реализации стадии (С) в смеси помимо по меньшей мере одного второго и по меньшей мере одного третьего вещества присутствуют продукты присоединения по меньшей мере одного первого вещества к магнитным частицам по меньшей мере одного типа. Таким образом, предлагаемый в изобретении способ предоставляет возможность селективно выделять одно вещество из смеси, содержащей по меньшей мере три вещества, по меньшей мере два из которых содержат анионы и другие молекулярные фрагменты, весьма химически схожие друг с другом в отношении гидрофобности, соответственно сродства к средству гидрофобизации.

Стадия (D)

На стадии (D) предлагаемого в изобретении способа выполняют выделение полученного на стадии (С) продукта присоединения из смеси, реализуемое путем наложения магнитного поля.

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа внутрь реактора, в котором находится полученная на стадии (С) смесь, на стадии (D) можно помещать постоянный магнит. В предпочтительном варианте между постоянным магнитом и подлежащей обработке смесью располагается перегородка из немагнитного материала, например, стекляная стенка реактора. В другом предпочтительном варианте осуществления предлагаемого в изобретении способа на стадии (D) используют электрически включаемый магнит, который становится магнитом лишь при пропускании через него электрического тока. Пригодные устройства подобного типа известны специалистам.

Стадию (D) предлагаемого в изобретении способа можно осуществлять при любой пригодной температуре, например, в температурном интервале от 10 до 60°С.

Во время реализации стадии (D) предпочтительно осуществляют непрерывное перемешивание смеси посредством пригодной мешалки.

Полученный на стадии (С) продукт присоединения при необходимости можно отделять на стадии (D) любыми известными специалистам методами, например, путем слива жидкости вместе с частью незахваченной магнитом дисперсии из нижней части используемого для осуществления стадии (D) реактора через клапан в его днище или путем откачивания части дисперсии, незахваченной по меньшей мере одним из магнитов, через соответствующий рукав.

Стадия (Е)

При необходимости реализуемой стадией (Е) предлагаемого в изобретении способа является разделение выделенного на стадии (D) продукта присоединения по меньшей мере одного первого вещества к магнитным частицам по меньшей мере одного типа на соответствующие составляющие. При этом в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа химическая деструция содержащихся в дисперсии отдельных компонентов на стадии (Е) отсутствует.

Разделение на стадии (Е) можно осуществлять любыми известными специалистам методами, позволяющими разделять полученный на стадии (D) продукт присоединения таким образом, чтобы выделенные на стадии (Е) магнитные частицы по меньшей мере одного типа находились в форме, допускающей возможность их повторного использования. В предпочтительном варианте осуществления предлагаемого в изобретении способа выделенные на стадии (Е) магнитные частицы вновь используют на стадии (С).

В предпочтительном варианте разделение на стадии (С) предлагаемого в изобретении способа осуществляют путем обработки полученного на стадии (D) продукта присоединения веществом, выбранным из группы, включающей органические растворители, соединения с основным характером, кислотные соединения, окислительные агенты, восстанавливающие средства, поверхностно-активные соединения и их смеси.

Примерами пригодных органических растворителей являются метанол, этанол или пропанол, например, н-пропанол или изопропанол, ароматические растворители, например, бензол, толуол, ксилолы, простые эфиры, например, диэтиловый эфир, метил-трет-бутиловый эфир, кетоны, например, ацетон, а также дизельные топлива или смеси указанных растворителей. Примерами используемых согласно изобретению соединений с основным характером являются водные растворы основных соединений, например, водные растворы гидроксидов щелочных и/или щелочноземельных металлов, например гидроксида калия, гидроксида натрия, водные аммиачные растворы, водные растворы органических аминов общей формулы R2N, причем R2 независимо друг от друга выбраны из группы, включающей алкилы с 1-8 атомами углерода, при необходимости замещенные другими функциональными группами. В предпочтительном варианте стадию (D) осуществляют путем добавления водного раствора гидроксида натрия до установления показателя рН на уровне 13. Пригодными кислотными соединениями являются минеральные кислоты, например, HCl, H2SO4, НNО3 или их смеси, а также органические кислоты, например, карбоновые кислоты. В качестве окислительного агента можно использовать, например, Na2S2O4 или пероксид водорода (H2O2), например, в виде водного раствора концентрацией 30% масс.(пергидроля).

Примерами используемых согласно изобретению поверхностно-активных соединений являются неионные, анионные, катионные и/или цвиттерионные поверхностно-активные вещества.

В предпочтительном варианте осуществления стадии (Е) продукт присоединения по меньшей мере одного первого вещества к магнитным частицам разделяют на соответствующие составляющие посредством органического растворителя, в качестве которого особенно предпочтительно используют ацетон или дизельное топливо. Осуществлению указанного разделения можно способствовать также путем механического воздействия. При этом в предпочтительном варианте реализации процесса разделения способствует использование ультразвука.

В общем случае органический растворитель используют в количестве, достаточном для разделения максимально всего продукта присоединения. В предпочтительном варианте используют от 2 до 100 мл органического растворителя в расчете на грамм подлежащего разделению продукта присоединения, включающего по меньшей мере одно первое вещество и магнитные частицы.

Согласно изобретению по меньшей мере одно первое вещество и магнитные частицы по меньшей мере одного типа по завершении разделения находятся в виде дисперсии в указанном выше расщепляющем агенте, предпочтительно органическом растворителе.

Магнитные частицы по меньшей мере одного типа выделяют из дисперсии, содержащий эти частицы и по меньшей мере одно первое вещество, посредством постоянного или периодически включаемого магнита. Указанное выделение осуществляют аналогично стадии (D) предлагаемого в изобретении способа.

Подлежащее выделению первое вещество (предпочтительно подлежащее выделению соединение металла) отделяют от органического растворителя предпочтительно путем отгонки последнего. Получаемое при этом первое вещество можно подвергать дополнительной очистке, выполняемой известными специалистам методами. Растворитель после при необходимости выполненной очистки можно вновь использовать для осуществления предлагаемого в изобретении способа.

Примеры

Пример 1

100 г руды (с содержанием сульфида меди 0,7% масс.и сульфида молибдена 0,02% масс.) подвергают размолу, получая частицы размером <125 мкм, которые после добавления 0,04% масс.дизельного топлива марки Shellsol® D40 в течение 5 минут кондиционируют в 60 г воды в качающейся шаровой мельнице, содержащей 160 мл шариков диоксида циркония ZrO2 диаметром от 1,7 до 2,7 мм.

Одновременно в 3 г изопропанола взмучивают 3 г магнитного пигмента 345, гидрофобизованного посредством 0,5% масс.октилфосфоновой кислоты.

В течение последующих 5 минут обе композиции подвергают кондиционированию в качающейся шаровой мельнице, содержащей 160 мл шариков диоксида циркония ZrO2 диаметром от 1,7 до 2,7 мм.

Полученную смесь при размешивании разбавляют 1 литром воды. Затем магнитные компоненты отделяют от немагнитных компонентов с помощью кобальтово-самариевого магнита, который фиксируют на наружной стенке соответствующей емкости.

Магнитные остатки сушат и определяют содержание в них меди и молибдена: магнитные остатки содержат 8,7% меди и 85% молибдена от соответствующих количеств, присутствующих в исходной смеси.

Пример 2 (FeCuS 2 /ZnS)

Аналогично примеру 1 обработке 0,04% масс.дизельного топлива марки Shellsol® D40 и 0,06% масс.октилксантогената калия подвергают смесь, состоящую из 1 г FeCuS2, 1 г ZnS и 54 г SiO2, причем показатель рН устанавливают на уровне около 9,0 путем добавления сильно разбавленного раствора гидроксида натрия, после чего отделяют магнитный остаток. В магнитном остатке обнаруживают 2% цинка и 99% меди от соответствующих количеств, присутствующих в исходной смеси.

Пример 3 (Cu 2 S/FeS 2 )

Аналогично примеру 1 обработке 0,04% масс.дизельного топлива марки Shellsol® D40 и 0,06% масс.октилксантогената калия подвергают смесь, состоящую из 1 г FeS2, 1 г Cu2S и 54 г SiO2, после чего отделяют магнитный остаток. В магнитном остатке обнаруживают 44% FeS2 и 96% меди от соответствующих количеств, присутствующих в исходной смеси.

Изобретение относится к способу выделения по меньшей мере одной ценной руды из ее смеси с по меньшей мере одной другой ценной рудой и безрудной породой. Способ выделения по меньшей мере одного первого гидрофобного или гидрофобизованного вещества из смеси, содержащей это по меньшей мере одно первое гидрофобное или гидрофобизованное вещество, по меньшей мере одно второе гидрофобное или гидрофобизованное вещество и по меньшей мере одно третье гидрофильное вещество, причем гидрофобность по меньшей мере одного первого гидрофобного или гидрофобизованного вещества превышает гидрофобность по меньшей мере одного второго гидрофобного или гидрофобизованного вещества, включает по меньшей мере следующие стадии: (А) контактирование смеси, содержащей по меньшей мере одно первое гидрофобное или гидрофобизованное вещество, по меньшей мере одно второе гидрофобное или гидрофобизованное вещество и по меньшей мере одно третье гидрофильное вещество по меньшей мере с одним углеводородом, количество которого в пересчете на суммарное количество указанной смеси и по меньшей мере одного углеводорода составляет от 0,01 до 0,4 % масс., при необходимости в присутствии по меньшей мере одного диспергатора, (В) при необходимости добавление к полученной на стадии (А) смеси по меньшей мере одного диспергатора с целью получения дисперсии, (С) обработку полученной на стадии (А) или (В) дисперсии по меньшей мере одной гидрофобной магнитной частицей таким путем, что по меньшей мере одно первое гидрофобное или гидрофобизованное вещество присоединяется к по меньшей мере одной магнитной частице, (D) выделение полученного на стадии (С) продукта присоединения из смеси, реализуемое путем наложения магнитного поля. При необходимости включает стадию Е разделения выделенного на стадии (D) продукта присоединения с целью получения отдельно по меньшей мере одного первого гидрофобного или гидрофобизованного вещества и по меньшей мере одной магнитной частицы. Технический результат - повышение эффективности выделения по меньшей мере одного первого вещества. 9 з.п. ф-лы., 3 пр.

1. Способ выделения по меньшей мере одного первого гидрофобного или гидрофобизованного вещества из смеси, содержащей это по меньшей мере одно первое гидрофобное или гидрофобизованное вещество, по меньшей мере одно второе гидрофобное или гидрофобизованное вещество и по меньшей мере одно третье гидрофильное вещество, причем гидрофобность по меньшей мере одного первого гидрофобного или гидрофобизованного вещества превышает гидрофобность по меньшей мере одного второго гидрофобного или гидрофобизованного вещества, включающий по меньшей мере следующие стадии:

(А) контактирование смеси, содержащей по меньшей мере одно первое гидрофобное или гидрофобизованное вещество, по меньшей мере одно второе гидрофобное или гидрофобизованное вещество и по меньшей мере одно третье гидрофильное вещество по меньшей мере с одним углеводородом, количество которого в пересчете на суммарное количество указанной смеси и по меньшей мере одного углеводорода составляет от 0,01 до 0,4 % масс., при необходимости в присутствии по меньшей мере одного диспергатора,

(В) при необходимости добавление к полученной на стадии (А) смеси по меньшей мере одного диспергатора с целью получения дисперсии,

(С) обработку полученной на стадии (А) или (В) дисперсии по меньшей мере одной гидрофобной магнитной частицей таким путем, что по меньшей мере одно первое гидрофобное или гидрофобизованное вещество присоединяется к по меньшей мере одной магнитной частице,

(D) выделение полученного на стадии (С) продукта присоединения из смеси, реализуемое путем наложения магнитного поля,

(Е) при необходимости разделение выделенного на стадии (D) продукта присоединения с целью получения отдельно по меньшей мере одного первого гидрофобного или гидрофобизованного вещества и по меньшей мере одной магнитной частицы.

2. Способ по п. 1, отличающийся тем, что по меньшей мере одним первым гидрофобным или гидрофобизованным веществом и по меньшей мере одним вторым гидрофобным или гидрофобизованным веществом соответственно являются гидрофобные соединения металлов или уголь и по меньшей мере одним третьим гидрофильным веществом является гидрофильное соединение металла.

3. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере один углеводород выбран из группы, включающей производные сырой нефти, минеральные масла, минеральные воски, растительные масла, биодизельные топлива, дизельные топлива и их смеси.

4. Способ по п. 1 или 2, отличающийся тем, что температура воспламенения по меньшей мере одного углеводорода составляет по меньшей мере 20°С.

5. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере одним первым гидрофобным или гидрофобизованным веществом является сульфидная молибденовая руда, в то время как по меньшей мере одним вторым гидрофобным или гидрофобизованным веществом является сульфидная медная руда.

6. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере одно третье гидрофильное вещество выбрано из группы, включающей оксидные и гидроксидные соединения металлов.

7. Способ по п. 1

или 2, отличающийся тем, что по меньшей мере одна магнитная частица выбрана из группы, включающей магнитные металлы и их смеси, ферромагнитные сплавы магнитных металлов и их смеси, магнитные оксиды железа, кубические ферриты общей формулы (III):

в которой М выбран из группы, включающей кобальт, никель, марганец, цинк и их смеси, и х≤1, гексагональные ферриты и их смеси.

8. Способ по п. 1 или 2, отличающийся тем, что используемым на стадии (А) диспергатором является вода.

9. Способ по п. 1 или 2, отличающийся тем, что смесь, содержащую по меньшей мере одно первое гидрофобное или гидрофобизованное вещество, по меньшей мере одно второе гидрофобное или гидрофобизованное вещество и по меньшей мере одно третье гидрофильное вещество, до или во время реализации стадии (А) размалывают, получая частицы размером от 100 нм до 100 мкм.

10. Способ по п. 1 или 2, отличающийся тем, что на стадии (А) добавляют средство гидрофобизации.

| WO 2009010422 A1, 22.01.2009 | |||

| Способ обогащения каолинов | 1973 |

|

SU452500A2 |

| Способ магнитного обогащения железных руд | 1984 |

|

SU1303192A1 |

| СПОСОБ МАГНИТОГРАВИТАЦИОННОЙ СЕПАРАЦИИ | 1999 |

|

RU2152259C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1994 |

|

RU2046025C1 |

| US 4657666 A, 14.04.1987 | |||

| US 4356098 A, 26.10.1982 | |||

| US 4834898 A, 30.05.1989 | |||

Авторы

Даты

2015-08-10—Публикация

2010-02-22—Подача