Данное изобретение относится к способу сепарации по меньшей мере одного первого материала из смеси, содержащей по меньшей мере один первый материал и один второй материал, при этом способ включает, по меньшей мере, следующие стадии: (А) контактирование смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, с по меньшей мере одной магнитной частицей в присутствии по меньшей мере одной дисперсионной среды, в результате чего по меньшей мере один первый материал и магнитная частица агрегируют; (В) если целесообразно, добавление дополнительной дисперсионной среды в полученную на стадии (А) дисперсию; (С) сепарацию агломерата по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы из дисперсии со стадии (А) или (В) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего агломерат прилипает к намагничивающемуся устройству; (D) промывание и/или продувание сепарационного пространства со стадии (С) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения; (Е) удаление агломерата с намагничивающегося устройства путем снятия магнитного поля и промывания второй или модифицированной дисперсионной средой, в которой агломерат диссоциирует с получением дисперсии, которая содержит по меньшей мере один первый материал и по меньшей мере одну магнитную частицу отдельно друг от друга; (F) обработка дисперсии со стадии (Е) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего по меньшей мере одна магнитная частица прилипает к намагничивающимся устройствам, а по меньшей мере один первый материал остается в дисперсии; (G) промывание и/или продувание сепарационного пространства со стадии (F) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения; (Н) удаление по меньшей мере одной магнитной частицы с намагничивающегося устройства путем снятия магнитного поля.

В частности, данное изобретение относится к способу насыщения руд в присутствии пустой породы.

Из предшествующего уровня техники уже известны способы сепарации руд из смесей, содержащих их.

Международная заявка на получение патента WO 02/0066168 А1 относится к способу сепарации руд из содержащих их смесей, в котором суспензии или не осажденный шлам этих смесей обрабатывают частицами, которые являются магнитными и/или могут флотировать в водных растворах. После добавления магнитных и/или флотируемых частиц применяют магнитное поле, чтобы сепарировать агломераты из смеси. Однако степень присоединения магнитных частиц к рудам и сила связи не достаточны, чтобы проводить данный способ с достаточно высоким выходом и эффективностью.

В американском патенте US 4,834,898 описан способ сепарации немагнитных материалов путем внесения их в контакт с магнитными реагентами, которые заключены в два слоя поверхностно-активных веществ. В US 4,834,898 также указывается, что на поверхностный заряд немагнитных частиц, которые необходимо отделить, может влиять множество типов и концентраций электролитических реагентов. Например, поверхностный заряд изменяется добавлением мультивалентных анионов, например триполифосфатных ионов.

В публикации S.R. Gray, D. Landberg, N.В. Gray, Extractive Metallurgy Conference, Perth, October 2-4, 1991, pp.223-226 описан способ извлечения небольших частиц золота путем внесения частиц в контакт с магнетитом. Перед контактом частицы золота обрабатывают амилксантогенатом калия. Способ сепарации частиц золота от по меньшей мере одного гидрофильного материала не описан в данном документе.

В международной заявке WO 2009/030669 А2 описан способ сепарации руд из их смесей с пустой породой посредством магнитных частиц, в котором руду сначала гидрофобизируют с помощью подходящего вещества, так что гидрофобизированная руда и магнитные частицы агломерировались и могли быть отделены (с).

В международной заявке WO 2009/065802 А2 описан похожий способ сепарации руды от пустой породы посредством магнитных частиц, где агломерация магнитной частицы и руды происходит в виду разных поверхностных зарядов. Учитывая их эффективность, оба способа нуждаются в улучшении.

Способы, известные из предшествующего уровня техники, например, проводят с применением магнитных вращающихся барабанов. В результате магнитной силы притяжения между магнитным барабаном и магнитными составляющими последние прилипают к барабану и отделяются от водной дисперсии, которая подвергается сепарации при вращательных движениях. Немагнитные составляющие не фиксируются на барабане из-за отсутствия силы притяжения и остаются в дисперсии. Магнитные составляющие могут быть отделены от магнитного барабана с помощью, например, механических скребков, снимающих магнитные составляющие с барабана.

Далее, из предшествующего уровня техники известно, что суспензии, содержащие намагничивающиеся компоненты, могут быть сепарированы пропусканием этой дисперсии через аппарат, который внутри имеет сепарационное пространство, содержащее по меньшей мере одно намагничивающееся устройство в продольном направлении, и отделением намагничивающихся компонентов от ненамагничивающихся компонентов, применяя внешнее магнитное поле. Этот аппарат соответствует известному уровню техники и описан, например, в US 4,116,829.

Эти аппараты применяют, прежде всего, в способах очистки суспензий, из которых необходимо извлечь магнитные компоненты. Очищенная суспензия является желаемым продуктом в данном случае. В настоящем изобретении магнитные компоненты являются желаемым продуктом в каждом случае.

Задачей данного изобретения является обеспечение способа, посредством которого по меньшей мере один первый материал может быть эффективно выделен (сепарирован) из смесей, содержащих по меньшей мере один первый материал и по меньшей мере один второй материал. Другой задачей данного изобретения является обработка первых частиц, которые необходимо сепарировать, таким образом, чтобы агломерат магнитной частицы и первого материала был достаточно стабильным, чтобы обеспечить высокий выход первого материала при сепарации. Другой задачей данного изобретения является обеспечение способа этого типа, в котором сепарацию агломератов эффективно обеспечивают по подходящим критериям. Более того, очень незначительная часть по меньшей мере одного второго материала, в частности пустой породы, уносится на этих стадиях, например, с целью повышения объемной производительности обработки, следующей за способом в соответствии с данным изобретением.

Эти задачи достигаются соответствующим данному изобретению способом сепарации по меньшей мере одного первого материала из смеси, содержащей этот по меньшей мере один первый материал и по меньшей мере один второй материал, который включает, по меньшей мере, следующие стадии:

(A) контактирование смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, с по меньшей мере одной магнитной частицей в присутствии по меньшей мере одной дисперсионной среды, в результате чего по меньшей мере один первый материал и магнитная частица агрегируют,

(B) если целесообразно, добавление дополнительной дисперсионной среды в полученную на стадии (А) дисперсию,

(C) сепарацию агломерата по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы из дисперсии со стадии (А) или (В) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего агломерат прилипает к намагничивающемуся устройству,

(D) промывание и/или продувание сепарационного пространства со стадии (С) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения,

(Е) удаление агломерата с намагничивающегося устройства путем снятия магнитного поля и промывания второй или модифицированной дисперсионной средой, в которой агломерат диссоциирует с получением дисперсии, которая содержит по меньшей мере один первый материал и по меньшей мере одну магнитную частицу отдельно друг от друга,

(F) обработка дисперсии со стадии (Е) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего по меньшей мере одна магнитная частица прилипает к намагничивающимся устройствам, а по меньшей мере один первый материал остается в дисперсии,

(G) промывание и/или продувание сепарационного пространства со стадии (F) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения,

(Н) удаление по меньшей мере одной магнитной частицы с намагничивающегося устройства путем снятия магнитного поля.

В соответствии с данным изобретением, можно использовать все первые и вторые материалы, которые известны специалистам в данной области техники и могут быть отделены друг от друга на основе физических и/или химических свойств. Предпочтение отдается по меньшей мере одному первому материалу, являющемуся гидрофобным соединением металлов или углем, и по меньшей мере одному второму материалу, являющемуся гидрофильным соединением металла(ов).

По меньшей мере одно гидрофобное соединение металла(ов), т.е. по меньшей мере один первый материал особенно предпочтительно выбирают из группы, включающей сульфидные руды, оксидные руды и/или карбонат-содержащие руды, например азурит [Cu3(СО3)2(ОН)2] или малахит [Cu2[(ОН)2СО3]], или благородные металлы и их соединения.

Примеры сульфидных руд, которые могут применяться в соответствии с данным изобретением, например, выбирают из группы медных руд, включающей ковеллит CuS, сульфид молибдена(IV), халькопирит (пирит меди) CuFeS2, борнит Cu5FeS4, халькоцит (медный блеск) Cu2S, пентландит (Ni,Fe)0,9S, цинковую обманку ZnS, галенит PbS, а также минералы платиновых металлов, например ферроплатина, арсениды, фосфиды, теллуриды, свободные металлы и их смеси. Эти минералы могут дополнительно содержать ценные вторичные компоненты, например платиновые металлы, серебро, золото и их минералы, либо в виде допирующих добавок в кристаллической решетке, либо в виде кристаллических включений.

По меньшей мере одно гидрофильное соединение металла(ов), т.е. по меньшей мере один второй материал, особенно предпочтительно выбирают из группы, включающей оксидные и гидроксидные соединения металлов, например диоксид кремния SiO2, силикаты, алюмосиликаты, например полевой шпат, например альбит Na(Si3Al)O8, слюда, например калиевая слюда KAl2[(ОН,F)2AlSi3O10], гранаты (Mg,Са,FeII)3(Al,FeIII)2(SiO4)3, Al2O3, FeO(OH), FeCO3 и другие родственные минералы и их смеси.

Следовательно, способ в соответствии с данным изобретением предпочтительно проводят с применением необработанных рудных смесей, полученных из шахты.

В предпочтительном варианте осуществления способа в соответствии с данным изобретением, смесь, содержащая по меньшей мере один первый материал и по меньшей мере один второй материал, находится в форме частиц, имеющих размер от 100 нм до 100 мкм на стадии (А), см., например, US 5,051,199. В предпочтительном варианте осуществления изобретения, этот размер частиц получают измельчением. Подходящие методы и аппараты известны специалистам в данной области техники, например мокрый помол в стержневой мельнице.

Таким образом, предпочтительный вариант осуществления способа в соответствии с данным изобретением включает измельчение смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, до частиц размером от 100 нм до 100 мкм перед или во время стадии (А). Рудные смеси, которые предпочтительно применяют, содержат сульфидные минералы в количестве по меньшей мере 0.01 мас.%, особенно предпочтительно по меньшей мере 3 мас.%.

Примеры сульфидных минералов, присутствующих в смесях, которые могут применяться в соответствии с данным изобретением, указаны выше. Кроме того, сульфиды металлов, отличных от меди, например сульфиды железа, свинца, цинка или молибдена, т.е. FeS/FeS2, PbS, ZnS или MoS2, также могут присутствовать в смесях. Более того, оксидные соединения металлов и полуметаллов, например силикаты или бораты, или другие соли металлов и полуметаллов, например фосфаты, сульфаты или оксиды/гидроксиды/карбонаты и другие соли, например азурит [Cu3(СО3)2(ОН)2], малахит [Cu2[(ОН)2(СО3)]], барит (BaSO4), моназит ((La-Lu)PO4), могут присутствовать в рудных смесях, обрабатываемых в соответствии сданным изобретением.

Рудная смесь, которую обычно применяют, предпочтительно содержит по меньшей мере один первый материал в концентрациях от 0,001 мас.% до 5 мас.%, особенно предпочтительно от 0,001 до 2 мас.%

В качестве магнитных частиц обычно можно применять все магнитные частицы, известные специалистам в данной области техники, которые удовлетворяют требованиям способа в соответствии с данным изобретением, например диспергируемость в применяемой дисперсионной среде.

Более того, магнитная частица должна иметь достаточно высокий показатель намагниченности насыщения, например 25-300 (единиц системы СГСМ)/г, и низкую остаточную намагниченность, чтобы агломерат мог быть выделен из суспензии в достаточном количестве на стадии (С) способа в соответствии с данным изобретением.

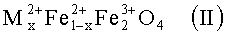

В предпочтительном варианте осуществления изобретения по меньшей мере одну магнитную частицу выбирают из группы, включающей магнитные металлы, например железо, кобальт, никель и их смеси, ферромагнитные сплавы магнитных металлов, магнитные оксиды железа, например магнетит, маггемит, ферриты с кубической решеткой общей формулы (II)

где

М выбирают из Со, Ni, Mn, Zn и их смесей и

х≤1,

шестиугольные ферриты, например феррит бария или стронция MFe12O19, где М=Са, Sr, Ba, и их смеси.

В особенно предпочтительном варианте осуществления данного изобретения по меньшей мере одной магнитной частицей является магнетит Fe3O4 или феррит кобальта Co2+ xFe2+ 1-xFe3+ 2O4, где х≤1, например Co0,25Fe2.75C4.

Размер магнитных частиц, применяемых в соответствии с данным изобретением, предпочтительно составляет от 10 нм до 10 мкм.

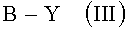

Магнитные частицы, применяемые в соответствии с данным изобретением, если это целесообразно, могут быть гидрофобизированы на поверхности, например, с помощью по меньшей мере одного гидрофобного соединения, выбранного из соединений общей формулы (III)

где

В выбирают из линейного или разветвленного С3-С30-алкила, С3-С30-гетероалкила, необязательно замещенного С6-С30-арила, необязательно замещенного С6-С30-гетероалкила, С6-С30-аралкила и

Y является группой, через которую соединение общей формулы (III) связывается с по меньшей мере одной магнитной частицей.

В особенно предпочтительном варианте осуществления изобретения, В является линейным или разветвленным С6-С18-алкилом, предпочтительно линейным С8-С12-алкилом, еще более предпочтительно линейным C12-алкилом. Гетероатомы, которые могут присутствовать в соответствии с данным изобретением, выбирают из N, О, Р, S и галогенов, таких как F, CI, Br и I.

В другом, особенно предпочтительном варианте, Y выбирают из группы, включающей -(Х)n-SiHal3, -(X)n-SiHHal2, -(X)n-SiH2Hal, где Hal представляет собой F, Cl, Br, I, и анионные группы, такие как -(Х)n-SiO3 3-, -(Х)n-CO2 -, -(Х)n-РО3 2-, -(X)n-PO2S2-, -(X)n-POS2 2-, -(Х)n-PS3 2-, -(X)n-PS2 -, -(X)n-POS-, -(X)n-PO2 -, -(X)n-CO2 -, -(X)n-CS2 -, -(X)n-COS-, -(X)n-C(S)NHOH, -(X)n-S-, где X=O, S, NH, CH2 и n=0, 1 или 2, и, если применимо, катионы, выбранные из группы, включающей водород, NR4 +, где радикалы R представляют собой каждый независимо водород или C1-C8-алкил, щелочной металл, щелочноземельный металл или цинк, также -(X)n-Si(OZ)4-n, где n=0, 1 или 2 и Z = заряд, водород или короткоцепочечный алкильный радикал.

Если n=2 в указанных формулах, два идентичных или разных, предпочтительно, идентичных В связаны с группой Y.

Особенно предпочтительными гидрофобизирующими веществами общей формулы (III) являются алкилтрихлорсиланы (где алкильная группа имеет 6-12 атомов углерода), алкилтриметоксисиланы (где алкильная группа имеет 6-12 атомов углерода), длинноцепочечные (≥С6) алкилфосфоновые кислоты, длинноцепочечные (≥С6) моноалкилфосфорные или диалкилфосфорные сложные эфиры, длинноцепочечные жирные кислоты (например лауриновая кислота, олеиновая кислота, стеариновая кислота и т.д.) или их смеси.

Далее более подробно описаны отдельные стадии способа в соответствии с данным изобретением.

Стадия (А):

Стадия (А) способа в соответствии с данным изобретением включает контактирование смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, с по меньшей мере одной магнитной частицей в присутствии по меньшей мере одной дисперсионной среды, в результате чего по меньшей мере один первый материал и магнитная частица агломерируют.

Подходящие и предпочтительные первый и второй материалы указаны выше.

На стадии (А) способа в соответствии с данным изобретением по меньшей мере один первый материал, который необходимо сепарировать, и по меньшей мере одна магнитная частица агломерируют. В общем, агломерация может быть проведена с применением всех сил притяжения, известных специалистам в данной области техники, между по меньшей мере одним первым материалом и по меньшей мере одной магнитной частицей. В соответствии с данным изобретением, по существу только по меньшей мере один первый материал и по меньшей мере одна магнитная частица агломерируют на стадии (А) способа в соответствии с данным изобретением, в то время как по меньшей мере один второй материал и по меньшей мере одна магнитная частица не агломерируют.

В предпочтительном варианте способа в соответствии с данным изобретением по меньшей мере один первый материал и по меньшей мере одна магнитная частица агломерируют в результате гидрофобных взаимодействий, различных поверхностных зарядов и/или соединений, присутствующих в смеси, которые селективно соединяют по меньшей мере один первый материал и по меньшей мере одну магнитную частицу.

В особенно предпочтительном варианте осуществления стадии (А) способа в соответствии с данным изобретением по меньшей мере один первый материал и по меньшей мере одна магнитная частица агломерируют в результате гидрофобных взаимодействий.

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором по меньшей мере один первый материал и магнитная частица агломерируют на стадии (А) в результате гидрофобных взаимодействий.

Для целей данного изобретения, термин "гидрофобная" означает, что соответствующая частица является по своей природе гидрофобной или может быть гидрофобизирована позже обработкой по меньшей мере одним поверхностно-активным веществом. Также возможно дополнительно гидрофобизировать гидрофобные по природе частицы обработкой по меньшей мере одним поверхностно-активным веществом.

Термин "гидрофобная", используемый для целей данного изобретения, означает, что поверхность соответствующего "гидрофобного вещества" или "гидрофобизированного вещества" имеет краевой угол >90° с водой против воздуха. Для целей данного изобретения, "гидрофильное вещество" имеет краевой угол <90° с водой против воздуха.

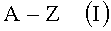

Стадию (А) способа в соответствии с данным изобретением предпочтительно проводят с применением поверхностно-активного вещества общей формулы (I)

которое связывается с по меньшей мере одним материалом, где

А выбирают из линейного или разветвленного С3-С30-алкила, С3-С30-гетероалкила, необязательно замещенного С6-С30-арила, необязательно замещенного С6-С30-гетероалкила, С6-С30-аралкила и

Z является группой, с помощью которой соединение общей формулы (I) связывается с по меньшей мере одним гидрофобным материалом.

В особенно предпочтительном варианте осуществления А является линейным или разветвленным С4-С12-алкилом, особенно предпочтительно линейным С4- или С8-алкилом. Гетероатомы, которые могут присутствовать в соответствии с данным изобретением, выбирают из N, О, Р, S и галогенов, таких как F, Cl, Br и I.

В другом предпочтительном варианте осуществления изобретения, А является предпочтительно линейным или разветвленным, предпочтительно линейным С6-С20-алкилом. Далее, А предпочтительно является разветвленным С6-С14-алкилом, в котором по меньшей мере один заместитель, предпочтительно содержащий от 1 до 6 атомов углерода, предпочтительно присутствует в положении 2, например 2-этилгексил и/или 2-пропилгептил.

В другом особенно предпочтительном варианте осуществления изобретения, Z выбирают из группы, включающей анионные группы -(Х)n-PO3 2-, -(X)n-PO2S2-, -(X)n-POS2 2-, -(Х)n-PS3 2-, -(X)n-PS2 -, -(X)n-POS-, -(X)n-PO2 -, -(Х)n-РО3 2-, -(X)n-CO2 -, -(X)n-CS2 -, -(X)n-COS-, -(X)n-C(S)NHOH, -(X)n-S-, где Х выбирают из группы, включающей О, S, NH, CH2, и n=0, 1 или 2, если применимо, с катионами, выбранными из группы, включающей водород, NR4 +, где радикалы R каждый независимо друг от друга являются водородом или C1-C8-алкилом, щелочным металлом или щелочноземельным металлом. Указанные анионы и соответствующие катионы образуют, в соответствии с данным изобретением, незаряженные соединения общей формулы (I).

Если n=2 в указанных формулах, две идентичные или разные, предпочтительно идентичные, группы А связаны с группой Z.

Особенно предпочтительный вариант осуществления изобретения проводят с применением соединений, выбранных из группы, включающей ксантаты A-O-CS2 -, диалкилдитиофосфаты (A-O)2-PS2 -, диалкилдитиофосфинаты (A)2-PS2 - и их смеси, где радикалы А каждый независимо друг от друга являются линейным или разветвленным, предпочтительно линейным, С6-С20-алкилом, например н-октилом, или разветвленным С6-С14-алкилом, где разветвление предпочтительно присутствует в положении 2, например 2-этилгексил и/или 2-пропилгептил. Противоионы, присутствующие в этих соединениях, предпочтительно являются катионами, выбранными из группы, включающей водород, NR4 +, где радикалы R каждый независимо друг от друга являются водородом или С1-С8-алкилом, щелочным металлом или щелочноземельным металлом, в частности натрием или калием.

Наиболее предпочтительные соединения общей формулы (I) выбирают из группы, включающей н-октилксантат натрия или калия, 2-этилгексилксантат натрия или калия, 2-пропилгептилксантат натрия или калия, бутилксантат натрия или калия, ди-н-октилдитиофосфинат натрия или калия, ди-н-амилдитиофосфат натрия или калия, диизоамилдитиофосфат натрия или калия, ди-н-октилдитиофосфат натрия или калия и смеси этих соединений.

В случае благородных металлов, например Au, Pd, Rh и т.д., особенно предпочтительными поверхностно-активными веществами являются монотиолы, дитиолы и тритиолы или 8-гидроксихинолины, например, описанные в европейском патенте ЕР 1200408 В1.

В случае оксидов металлов, например FeO(OH), Fe3O4, ZnO и т.д., карбонатов, например азурита [Cu(СО3)2(ОН)2], малахита [Cu2[(ОН)2СО3]], особенно предпочтительными поверхностно-активными веществами являются октилфосфоновая кислота (ОФК), (EtO)3Si-А, (МеО)3SiA, где А имеет вышеуказанные значения. В предпочтительном варианте осуществления способа в соответствии с данным изобретением гидроксаматы не используются в качестве поверхностно-активных веществ для модификации оксидов металлов.

В случае сульфидов металлов, например Cu2S, MoS2, и т.д., особенно предпочтительными поверхностно-активными веществами являются указанные выше тиофосфаты, тиофосфинаты или ксантаты.

По меньшей мере одно поверхностно-активное вещество обычно применяют в количестве, достаточном для достижения желаемого эффекта. В предпочтительном варианте осуществления изобретения по меньшей мере одно поверхностно-активное вещество добавляют в количестве от 10 до 1000 г/т, в каждом случае по отношению к общей массе обрабатываемой смеси.

Еще более подробно этот вариант осуществления описан в международной заявке WO 2009/030669 А2.

Контактирование на стадии (А) способа в соответствии с данным изобретением можно осуществить всеми способами, известными специалистам в данной области техники. Стадию (А) проводят в дисперсии, предпочтительно в суспензии, особенно предпочтительно в водной суспензии.

Подходящими дисперсионными средами обычно являются все дисперсионные среды, в которых смесь на стадии (А) не является полностью растворимой. Подходящие дисперсионные среды, например, выбирают из группы, включающей воду, растворимые в воде органические соединения, например спирты, содержащие от 1 до 4 атомов углерода, и их смеси. В особенно предпочтительном варианте осуществления изобретения, дисперсионной средой является вода.

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором дисперсионной средой является вода.

Количество дисперсионной среды на стадии (А) способа в соответствии с данным изобретением выбирают так, чтобы можно было проводить контактирование на стадии (А) и получать способную к транспортировке суспензию. В предпочтительном варианте осуществления изобретения, содержание твердых веществ в дисперсии составляет от 5 до 50 мас.%, особенно предпочтительно от 10 до 45 мас.%, наиболее предпочтительно от 20 до 40 мас.%.

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором дисперсия на стадии (А) имеет содержание твердых веществ от 10 до 45 мас.%.

Например, обрабатываемую смесь, по меньшей мере одно поверхностно-активное вещество и дисперсионную среду объединяют и смешивают в подходящих количествах. Подходящие смешивающие аппараты известны специалистам в данной области техники и включают, например, мельницы, такие как шаровая мельница, трубчатая мельница, Х- или Т-конические или встроенные смесители, такие как Turrax, Y- или Т-смесители.

Стадию (А) способа в соответствии с данным изобретением обычно проводят при температуре от 1 до 80°С, предпочтительно от 20 до 40°С, особенно предпочтительно при температуре окружающей среды.

Стадия (В):

Необязательная стадия (В) способа в соответствии с данным изобретением включает добавление дополнительной дисперсионной среды в дисперсию, полученную на стадии (А).

Смесь, полученная на стадии (А), содержит по меньшей мере одну дисперсионную среду, агломераты по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы, по меньшей мере один второй материал и, если целесообразно, поверхностно-активные вещества, полимерные соединения и т.д., в зависимости от того, какой вариант осуществляется на стадии (А).

Стадия (В) может проводиться, т.е. добавляться дополнительная дисперсионная среда, для получения дисперсии, имеющей более низкую концентрацию твердых веществ.

Подходящими дисперсионными средами являются все дисперсионные среды, которые были упомянуты выше при описании стадии (А). В особенно предпочтительном варианте осуществления изобретения, дисперсионной средой является вода.

В общем, количество дисперсионной среды, которую добавляют на стадии (А) и, необязательно, на стадии (В), в соответствии с данным изобретением выбирают так, чтобы получалась дисперсия, которая легко перемешивается и/или транспортируется.

В предпочтительном варианте осуществления способа в соответствии с данным изобретением, стадию (В) не проводят, но стадию (А), вместо этого, проводят в водной дисперсии, имеющей подходящую концентрацию.

Необязательное добавление дисперсионной среды на стадии (В) способа согласно изобретению может, в соответствии с данным изобретением, проводиться всеми способами, известными специалисту в данной области техники.

Стадия (С):

Стадия (С) способа в соответствии с данным изобретением включает сепарацию агломерата по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы из дисперсии со стадии (А) или (В) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном положении, путем приложения внешнего магнитного поля, в результате чего агломерат примагничивается к намагничивающимся устройствам.

В соответствии с данным изобретением, предпочтение отдается применению двух или более аппаратов, которые внутри имеют сепарационные пространства, имеющие по меньшей мере одно намагничивающееся устройство на стадии (С) способа в соответствии с данным изобретением. Способ в соответствии с данным изобретением предпочтительно проводят непрерывно путем чередования работы этих аппаратов.

Подходящие намагничивающиеся устройства в принципе известны специалистам в данной области техники, например проволоки, оплетки, тканые сетки или металлические пластины или их сочетания. В предпочтительном варианте осуществления изобретения, эти намагничивающиеся устройства устанавливают по всей длине аппарата. В соответствии с данным изобретением, также возможно оставить секции без намагничивающихся устройств в начале и/или конце аппарата.

Намагничивающиеся устройства предпочтительно делают из ферромагнитного материала, например железа, для того чтобы они намагничивались при применении внешнего магнитного поля.

Внешнее магнитное поле может быть образовано устройствами, известными специалистам в данной области техники, например постоянными магнитами или электромагнитами. В соответствии с данным изобретением, выражение "внешнее магнитное поле" означает, что магнитное поле образуется вне сепарационного пространства аппарата, например при помощи постоянного магнита или электромагнита. Внешнее магнитное поле, которое генерируется в соответствии с данным изобретением, имеет силу, предпочтительно, от 0,2 до 1,0 тесла, особенно предпочтительно от 0,5 до 0,8 тесла. Намагничивающееся устройство в сепарационном пространстве аппарата локально искажает магнитное поле и вызывает сильные градиенты в этом магнитном поле, и эти градиенты способствуют и усиливают присоединение магнитных компонентов в дисперсии к намагничивающемуся устройству.

В общем, размеры аппарата, применяемого в способе в соответствии с данным изобретением, выбирают так, чтобы обеспечить эффективную сепарацию обрабатываемой смеси. Например, размеры выбирают таким образом, чтобы было возможно разделять обрабатываемую смесь в течение от 10 до 120 с, предпочтительно от 15 до 90 с, особенно предпочтительно от 20 до 60 с.

Скорость потока обрабатываемой дисперсии в реакторе обычно составляет от 5 до 500 мм/с, предпочтительно от 10 до 350 мм/с, особенно предпочтительно от 15 до 250 мм/с.

Так как агломерат по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы, получаемый на стадии (А) способа в соответствии с данным изобретением, является магнитным, он прилипает к намагничивающемуся устройству, присутствующему внутри аппарата, как только применяется магнитное поле. Так как по меньшей мере один второй материал не является магнитным, он не прилипает к намагничивающемуся устройству, вместо этого он выгружается с дисперсией, которая находится в движении, предпочтительно постоянно. Это приводит к сепарации в соответствии с данным изобретением.

После стадии (С) способа в соответствии с данным изобретением агломерат по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы прилипает к намагничивающемуся устройству в присутствии прикладываемого магнитного поля, а по меньшей мере один второй материал выгружается с дисперсией из реактора. Способы утилизации этой дисперсии, содержащей по меньшей мере один второй материал, известны специалисту в данной области техники, например осаждение твердых веществ в отстойниках и выбрасывание полученного твердого вещества на полигон для захоронения промышленных отходов.

Стадия (D):

Стадия (D) способа в соответствии с данным изобретением включает промывание и/или продувание пространства для разделения со стадии (С) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения.

В предпочтительном варианте осуществления изобретения, агломерат, прилипший к намагничивающемуся устройству, после полного отделения на стадии (С) по меньшей мере одного второго материала, промывают дисперсионной средой. Это предпочтительно проводят с применением той же дисперсионной среды, которая применялась на стадии (А), (В) и/или (С), особенно предпочтительно воды. Эта стадия позволяет значительно повысить чистоту первого материала, отделяемого далее на стадии (F).

Дополнительное предпочтение отдается сушке агломерата, прилипшего к намагничивающемуся устройству, после его промывания дисперсионной средой, в частности водой, т.е. понижению содержания воды в прилипшем агломерате до, предпочтительно, 1-25 мас.% В соответствии с данным изобретением, это предпочтительно проводят пропусканием воздуха или газовых смесей, которые являются инертными по отношению к агломерату. Сушка также может проводиться при повышенной температуре, например от 40 до 80°С, и/или давлении ниже атмосферного давления, например от 10 до 200 мбар.

Агломерат особенно предпочтительно присутствует в высушенной форме на намагничивающемся устройстве после стадии (D). Это делает возможным проведение стадии (Е) с применением второй дисперсионной среды, чтобы при этом эта вторая среда имела минимальное количество примесей первой дисперсионной среды со стадий (А)-(С).

Стадия (Е):

Стадия (Е) способа в соответствии с данным изобретением включает удаление агломерата с намагничивающегося устройства путем снятия магнитного поля и промывания второй или модифицированной дисперсионной средой, в которой агломерат диссоциирует с получением по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы отдельно друг от друга в дисперсии.

Так как агломерат по меньшей мере одного первого материала и магнитной частицы прилипает к намагничивающемуся устройству в результате магнитных взаимодействий в присутствии магнитного поля, адгезия агломерата исчезает при снятии магнитного поля. В предпочтительном варианте осуществления изобретения, в котором используются электромагниты, удаление на стадии (Е) проводят путем отключения магнитного поля. В другом варианте осуществления изобретения, в котором используются постоянные магниты, снятие магнитного поля осуществляется благодаря удалению постоянного магнита.

Выгрузку уже не примагниченного агломерата из сепарационного пространства проводят путем промывания с подходящей дисперсионной средой. Для этой цели могут применяться скорости потока свыше 1000 мм/с.

Кроме того, диссоциация агломерата также происходит на стадии (Е) способа в соответствии с данным изобретением. В общем, диссоциация агломерата на стадии (Е) может проводиться всеми способами, известными специалистам в данной области техники. В соответствии с данным изобретением, способ диссоциации на стадии (Е) зависит от способа, которым агломерат получали на стадии (А) способа в соответствии с данным изобретением.

В предпочтительном варианте осуществления способа в соответствии с данным изобретением, в котором по меньшей мере один первый материал и по меньшей мере одна магнитная частица агломерируют в результате гидрофобных взаимодействий на стадии (А) способа в соответствии с данным изобретением, этот агломерат, предпочтительно, диссоциирует на стадии (Е) благодаря обработке агломерата по меньшей мере одной гидрофобной жидкостью.

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором агломерат по меньшей мере одного первого материала и магнитной частицы обрабатывают гидрофобной жидкостью на стадии (Е).

В соответствии с данным изобретением, на стадии (Е) могут применяться все гидрофобные жидкости, которые формируют достаточно гидрофобную среду для агломерата по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы, чтобы связывающие силы между этими частицами исчезали.

Примеры подходящих гидрофобных жидкостей включают органические растворители, например метанол, этанол, пропанол, например н-пропанол или изопропанол, ароматические растворители, например бензол, толуол, ксилол, простые эфиры, например диэтиловый эфир, метил-трет-бутиловый эфир, кетоны, например ацетон, ароматические или алифатические углеводороды, например насыщенные углеводороды, имеющие, например, от 8 до 16 атомов углерода, например додекан и/или Shellsol®, дизельные топлива, и их смеси.

Основными составляющими дизельного топлива являются, преимущественно, алканы, циклоалканы и ароматические углеводороды, имеющие от около 9 до 22 атомов углерода на молекулу и температуру кипения от 170°С до 390°С.

Особенно предпочтительным является применение дизельного топлива в качестве гидрофобной жидкости на стадии (Е) способа в соответствии с данным изобретением.

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором дизельное топливо применяют в качестве по меньшей мере одной гидрофобной жидкости.

В другом предпочтительном варианте способа в соответствии с данным изобретением, агломерат по меньшей мере одного первого материала и магнитной частицы обрабатывают по меньшей мере одним поверхностно-активным веществом, особенно предпочтительно в водном растворе, на стадии (Е).

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором агломерат по меньшей мере одного первого материала и магнитной частицы обрабатывают по меньшей мере одним поверхностно-активным веществом, особенно предпочтительно в водном растворе, на стадии (Е).

В этом предпочтительном варианте осуществления изобретения, обычно возможно применять все поверхностно-активные вещества, известные специалистам в данной области техники, например катионные, анионные или неионные поверхностно-активные вещества. Особое предпочтение отдается применению неионных поверхностно-активных веществ на стадии (Е) способа в соответствии с данным изобретением. Наибольшее предпочтение отдается применению неионных линейных поверхностно-активных веществ.

В предпочтительном варианте осуществления изобретения, неионное поверхностно-активное вещество, применяемое на стадии (Е) способа в соответствии с данным изобретением, выбирают из группы веществ, упомянутых ниже, и их смесей. По меньшей мере одно поверхностно-активное вещество, которое предпочтительно применяется на стадии (Е) способа в соответствии с данным изобретением, ослабляет или полностью останавливает взаимодействие между по меньшей мере одним первым материалом и магнитными частицами, в результате чего на стадии (Е) происходит сепарация агломератов.

Подходящие поверхностно-активные вещества включают следующие вещества.

Анионные поверхностно-активные вещества:

Алкилбензолсульфонаты

Альфа-олефинсульфонаты

Внутренние олефинсульфонаты

Парафиновые сульфонаты

Сульфаты спирта

Алкилкарбоксилаты/мыла/жирные кислоты

Алкилфосфаты

Алкил- или Алкилфенолэфирсульфаты

Алкил- или Алкилфенолэфирсульфонаты

Алкил- или Алкилфенолэфиркарбоксилаты

Алкил- или Алкилфенолэфирфосфаты

Алкил- или Алкилфенолэфирфосфонаты

Не ионные поверхностно-активные вещества:

Алкилэтоксилаты

Алкилфенолэтоксилаты

Алкилалкоксиэтоксилаты (алкокси, например, является пропиленоксидом, бутиленоксидом, пентеноксидом, стиролоксидом)

Алкилполиглюкозиды

Этоксилаты жирных кислот

Алкиламиноэтоксилаты

Этоксилаты амидов жирных кислот

Алкиламиноксиды

Катионные поверхностно-активные вещества:

Алкиламины (протонированные)

Алкилэфирамины (протонированные)

Алкиламины четвертичные (например, диметилсульфатом или диэтилсульфатом)

Алкилэфирамины четвертичные (например, диметилсульфатом или диэтилсульфатом)

Алкиламины алкоксилированные и четвертичные

Алкилэфирамины алкоксилированные и четвертичные

Бетаиновые поверхностно-активные вещества:

Алкиламмония карбоксилаты

Алкиламмония сульфонаты

Алкиламмония сульфаты

Подходящими алкилами являются длинноцепочечные алифатические линейные или разветвленные углеводородные радикалы С4-С30. Кроме того, возможно, чтобы алифатический линейный или разветвленный углеводородный радикал содержал одну или более двойных связей С-С.

В особенно предпочтительном варианте осуществления изобретения по меньшей мере одно поверхностно-активное вещество применяют в водном растворе на стадии (Е). По меньшей мере одно поверхностно-активное вещество, предпочтительно, присутствует в водном растворе в концентрации от 10 ч./млн до 5 мас.%, особенно предпочтительно от 100 ч./млн. до 1 мас.%

Количество гидрофобной жидкости или по меньшей мере одного поверхностно-активного вещества, предпочтительно водного раствора по меньшей мере одного поверхностно-активного вещества, которое применяют в соответствии с данным изобретением, зависит от размеров применяемого реактора и от количества и природы агломерата.

В особенно предпочтительном варианте осуществления изобретения, стадию (Е) способа в соответствии с данным изобретением проводят путем снятия внешнего магнитного поля с одновременным пропусканием гидрофобной жидкости, в частности дизельного топлива, или водного раствора по меньшей мере одного поверхностно-активного вещества, непрерывно через сепарационное пространство аппарата. В этом особенно предпочтительном варианте осуществления изобретения, гидрофобная жидкость или водный раствор по меньшей мере одного поверхностно-активного вещества одновременно служит дисперсионной средой.

Поскольку магнитное поле больше не действует, агломераты отделяются от намагничивающихся устройств или могут быть активно отсоединены посредством стадии промывания. Так как достаточно сильные гидрофобные взаимодействия больше не присутствуют в гидрофобной жидкости или водном растворе по меньшей мере одного поверхностно-активного вещества, агломераты диссоциируют, в результате чего по меньшей мере один первый материал и по меньшей мере одна магнитная частица присутствуют отдельно друг от друга в дисперсии. В особенно предпочтительном варианте осуществления изобретения, после стадии (Е) способа в соответствии с данным изобретением по меньшей мере один первый материал и по меньшей мере одна магнитная частица присутствуют в дисперсии в гидрофобной жидкости или в водном растворе по меньшей мере одного поверхностно-активного вещества.

Другие способы сепарации, которые могут применяться на стадии (Е), включают, например, изменение рН в дисперсии, нагревание или охлаждение агломерата и добавление добавок в дисперсионную среду.

Стадия (F):

Стадия (F) способа в соответствии с данным изобретением включает обработку дисперсии со стадии (Е) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, при приложении внешнего магнитного поля, в результате чего по меньшей мере одна магнитная частица прилипает к намагничивающимся устройствам и по меньшей мере один первый материал остается в дисперсии.

Стадию (F) способа в соответствии с данным изобретением обычно проводят в любом подходящем аппарате, который имеет характеристики, соответствующие данному изобретению, и представляется подходящим для специалиста в данной области техники для сепарации магнитных частиц из дисперсии по меньшей мере одного первого материала.

В особенно предпочтительном варианте осуществления способа в соответствии с данным изобретением, стадию (F) проводят в том же аппарате, что и стадию (С). В особенно предпочтительном варианте способа в соответствии с данным изобретением, по меньшей мере, стадии (С)-(Н) проводят в одном и том же реакторе. Однако отдельные стадии проводят не одновременно, а последовательно.

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором, по меньшей мере, стадии (С)-(Н) проводят в одном и том же реакторе.

В принципе, стадию (F) способа в соответствии с данным изобретением проводят так же, как стадию (С) способа.

Дисперсию со стадии (Е), содержащую по меньшей мере один первый материал, по меньшей мере одну магнитную частицу и гидрофобную жидкость для этой цели прокачивают через аппарат при применении внешнего магнитного поля. Магнитные частицы прилипают к намагничивающемуся устройству, расположенному внутри, так как там создано магнитное поле. Поскольку по меньшей мере один первый материал не является магнитным, он не прилипает к намагничивающемуся устройству, а остается в дисперсии и выгружается с ней.

Параметры реактора и магнитного поля, применяемых для сепарации на стадии (F) являются такими же, как на стадии (С) способа в соответствии с данным изобретением.

После стадии (F) способа в соответствии с данным изобретением по меньшей мере одна магнитная частица прилипает к намагничивающемуся устройству при приложении внешнего магнитного поля, а по меньшей мере один первый материал выгружается из реактора с дисперсией. В качестве дисперсионной среды на стадии (F) способа в соответствии с данным изобретением предпочтение отдается применению той же гидрофобной жидкости, что и на стадии (Е), особенно предпочтительно дизельному топливу.

Способы дальнейшего применения или обработки дисперсии, содержащей по меньшей мере один первый материал, известны специалистам в данной области техники, например фильтрация, центрифугирование, декантирование с последующей плавкой сепарированного первого материала.

Стадия (G):

Стадия (G) способа в соответствии с данным изобретением включает промывание и/или продувание сепарационного пространства со стадии (F) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения.

В предпочтительном варианте осуществления изобретения магнитные частицы, прилипшие к намагничивающемуся устройству, после того как отделят весь по меньшей мере один первый материал, промывают дисперсионной средой со стадии (G) для удаления, например, оставшегося по меньшей мере одного первого материала с магнитных частиц. Это предпочтительно проводят с применением гидрофобной жидкости, применяемой на стадии (Е) и (F), особенно предпочтительно дизельного топлива.

Магнитные частицы, прилипшие к намагничивающемуся устройству, после промывания гидрофобной жидкостью, предпочтительно, также сушат, предпочтительно до тех пор, пока гидрофобная жидкость не будет практически полностью удалена с магнитных частиц. Сушка после стадии (G) способа в соответствии с данным изобретением предпочтительно проводится посредством пропускания через воздух или другие газовые смеси, которые инертны по отношению к магнитным частицам. Сушку предпочтительно проводят аналогичным образом, что и необязательную стадию сушки, упомянутую на стадии (D). Внешний магнит является активным в этом случае и плотно удерживает магнитные частицы на намагничивающемся устройстве.

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором остатки, прилипшие к намагничивающемуся устройству после стадии (D) и/или (G), сушат.

Магнитные частицы, особенно предпочтительно, присутствуют в высушенной форме на намагничивающемся устройстве после стадии (G). Остаточное содержание влаги, которое может быть достигнуто, предпочтительно составляет от 15 до 35 мас.%

Стадия (Н):

Стадия (Н) способа в соответствии с данным изобретением включает удаление по меньшей мере одной магнитной частицы с намагничивающегося устройства путем снятия магнитного поля.

Стадию (Н) способа в соответствии с данным изобретением предпочтительно проводят, как описано для стадии (Е).

В особенно предпочтительном варианте осуществления изобретения, магнитные частицы обрабатывают подходящей дисперсионной средой при выключенном магнитном поле на стадии (Н) способа в соответствии с данным изобретением. Подходящей дисперсионной средой является та, которая указана выше на стадии (А), особенно предпочтительно вода.

После стадии (Н) способа в соответствии с данным изобретением предпочтительно получают дисперсию магнитных частиц в дисперсионной среде, в частности в воде.

Магнитные частицы могут быть выделены из дисперсионной среды известными способами, например сушкой при повышенной температуре и/или при пониженном давлении.

В предпочтительном варианте осуществления способа в соответствии с данным изобретением магнитные частицы, полученные на стадии (Н) способа в соответствии с данным изобретением, если целесообразно после обработки, рециркулируются на стадию (А).

Следовательно, в данном изобретении, предпочтительно, обеспечивается способ в соответствии с данным изобретением, в котором магнитные частицы, полученные на стадии (Н), рециркулируются на стадию (А).

Примеры

Пример 1:

800 г отвала из палладиевой шахты перемешивают с раствором 0,24 г ди-н-октилдитиофосфата калия в 800 мл воды в реакторе с мешалкой, имеющем покрытую тефлоном якорную мешалку (r=12 см) при 500 об/мин в течение 30 мин. Затем добавляют 35 г гидрофобизированного магнетита (d50=4 мкм) и перемешивают в течение еще 30 мин. Затем эту пульпу разбавляют до содержания твердых частиц 20% и магнитно разделяют в магнитном сепараторе. Магнитную фракцию (51 г) энергично перемешивают в течение 20 мин в 1 л 0,1 мас.% раствора этоксилированного алифатического C12-C14 спирта (неионного поверхностно-активного вещества) и затем отделяют магнитно. Полученную магнитную фракцию промывают 1 л свежей воды для высвобождения гидрофобизированного магнетита из поверхностно-активного вещества. Немагнитная фракция после 2 отделения содержит 40% благородных металлов, которые изначально присутствовали в отвалах в количестве 180 г/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОГАЩЕНИЕ ЦЕННЫХ РУД ИЗ ОТХОДОВ ГОРНОДОБЫВАЮЩИХ ПРЕДПРИЯТИЙ (ХВОСТОВ ОБОГАЩЕНИЯ) | 2009 |

|

RU2515933C2 |

| СПОСОБ ПОВЫШЕНИЯ КОНЦЕНТРАЦИИ КОМПОНЕНТОВ, ОТДЕЛЕННЫХ ОТ РУДНЫХ СУСПЕНЗИЙ МАГНИТНЫМ СПОСОБОМ, И ВЫВЕДЕНИЯ ЭТИХ КОМПОНЕНТОВ ИЗ МАГНИТНОГО СЕПАРАТОРА С МАЛЫМИ ПОТЕРЯМИ | 2010 |

|

RU2557021C2 |

| РАЗДЕЛЕНИЕ МЕДИ И МОЛИБДЕНА | 2010 |

|

RU2559260C2 |

| СПОСОБ НЕПРЕРЫВНОГО МАГНИТНОГО РАЗДЕЛЕНИЯ И/ИЛИ ОБОГАЩЕНИЯ РУДЫ. | 2010 |

|

RU2539474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСИОННЫХ ПОРОШКОВ | 2012 |

|

RU2570660C2 |

| СПОСОБ ОБОГАЩЕНИЯ РУД С ПОМОЩЬЮ ТВЕРДЫХ ГИДРОФОБНЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2486261C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ МАГНИТНОГО РАЗДЕЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2544933C2 |

| УСТРОЙСТВО СЕПАРАЦИИ НАМАГНИЧИВАЕМЫХ ЧАСТИЦ ИЗ СУСПЕНЗИИ | 2010 |

|

RU2531684C2 |

| НОВЫЕ ДОБАВКИ К ТРАНСМИССИОННЫМ МАСЛАМ | 2010 |

|

RU2537484C2 |

| СТАБИЛЬНЫЕ НЕВОДНЫЕ ЖИДКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ КАТИОННЫЙ ПОЛИМЕР В ФОРМЕ ЧАСТИЦ | 2011 |

|

RU2538596C2 |

Изобретение относится к способу сепарации по меньшей мере одного первого материала из смеси, содержащей указанный по меньшей мере один первый материал и по меньшей мере один второй материал. Может быть использовано при сепарации руд из смесей содержащих их. Способ сепарации по меньшей мере одного первого материала из смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, при этом способ включает, по меньшей мере, следующие стадии: (A) контактирование смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, с по меньшей мере одной магнитной частицей в присутствии по меньшей мере одной дисперсионной среды, в результате чего по меньшей мере один первый материал и магнитная частица агрегируют, (B) если целесообразно, добавление дополнительной дисперсионной среды в полученную на стадии (А) дисперсию, (C) сепарацию агломерата по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы, из дисперсии со стадии (А) или (В) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего агломерат прилипает к намагничивающемуся устройству, (D) промывание и/или продувание сепарационного пространства со стадии (С) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения, (Е) удаление агломерата с намагничивающегося устройства путем снятия магнитного поля и промывания второй или модифицированной дисперсионной средой, в которой агломерат диссоциирует с получением дисперсии, которая содержит по меньшей мере один первый материал и по меньшей мере одну магнитную частицу отдельно друг от друга, (F) обработка дисперсии со стадии (Е) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего по меньшей мере одна магнитная частица прилипает к намагничивающимся устройствам, а по меньшей мере один первый материал остается в дисперсии, (G) промывание и/или продувание сепарационного пространства со стадии (F) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения, (Н) удаление по меньшей мере одной магнитной частицы с намагничивающегося устройства путем снятия магнитного поля. Технический результат - повышение эффективности разделения материала. 11 з.п. ф-лы, 1 пр.

1. Способ сепарации по меньшей мере одного первого материала из смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, при этом способ включает, по меньшей мере, следующие стадии:

(A) контактирование смеси, содержащей по меньшей мере один первый материал и по меньшей мере один второй материал, с по меньшей мере одной магнитной частицей в присутствии по меньшей мере одной дисперсионной среды, в результате чего по меньшей мере один первый материал и магнитная частица агрегируют,

(B) если целесообразно, добавление дополнительной дисперсионной среды в полученную на стадии (А) дисперсию,

(C) сепарацию агломерата по меньшей мере одного первого материала и по меньшей мере одной магнитной частицы из дисперсии со стадии (А) или (В) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего агломерат прилипает к намагничивающемуся устройству,

(D) промывание и/или продувание сепарационного пространства со стадии (С) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения,

(Е) удаление агломерата с намагничивающегося устройства путем снятия магнитного поля и промывания второй или модифицированной дисперсионной средой, в которой агломерат диссоциирует с получением дисперсии, которая содержит по меньшей мере один первый материал и по меньшей мере одну магнитную частицу отдельно друг от друга,

(F) обработка дисперсии со стадии (Е) в аппарате, который внутри имеет сепарационное пространство, имеющее по меньшей мере одно намагничивающееся устройство, предпочтительно в продольном направлении, путем приложения внешнего магнитного поля, в результате чего по меньшей мере одна магнитная частица прилипает к намагничивающимся устройствам, а по меньшей мере один первый материал остается в дисперсии,

(G) промывание и/или продувание сепарационного пространства со стадии (F) при приложении внешнего магнитного поля, чтобы получить возможность провести замену дисперсионной среды с низким уровнем загрязнения,

(Н) удаление по меньшей мере одной магнитной частицы с намагничивающегося устройства путем снятия магнитного поля.

2. Способ по п.1, в котором, по меньшей мере, стадии (С)-(Н) проводят в одном и том же реакторе.

3. Способ по п.1 или 2, в котором по меньшей мере один первый материал является гидрофобным соединением металла(ов) или углем и по меньшей мере один второй материал является гидрофильным соединением металла(ов).

4. Способ по п.3, в котором по меньшей мере одно гидрофобное соединение металла(ов) выбирают из группы, включающей сульфидные руды, оксидные руды и карбонат-содержащие руды.

5. Способ по п.3, в котором по меньшей мере одно гидрофильное соединение металла(ов) выбирают из группы, включающей оксидные и гидроксидные соединения металлов.

6. Способ по п.1 или 2, в котором по меньшей мере один первый материал и магнитная частица агломерируют на стадии (А) в результате гидрофобных взаимодействий.

7. Способ по п.1 или 2, в котором агломерат по меньшей мере одного первого материала и магнитной частицы обрабатывают гидрофобной жидкостью на стадии (Е).

8. Способ по п.7, в котором по меньшей мере одной гидрофобной жидкостью является дизельное топливо.

9. Способ по п.1 или 2, в котором агломерат по меньшей мере одного первого материала и магнитной частицы обрабатывают по меньшей мере одним поверхностно-активным веществом на стадии (Е).

10. Способ по п.1 или 2, в котором магнитные частицы, полученные на стадии (Н), рециркулируются на стадию (А).

11. Способ по п.1 или 2, в котором дисперсия на стадии (А) имеет содержание твердых веществ от 10 до 45 мас.%

12. Способ по п.1 или 2, в котором остатки, прилипшие к намагничивающемуся устройству на стадии (D) и/или (G), сушат.

| WO 2009030669 A2, 12.03.2009 | |||

| Магнитный сепаратор | 1990 |

|

SU1763020A1 |

| ГРАВИТАЦИОННО-ЭЛЕКТРОМАГНИТНЫЙ КЛАССИФИКАТОР | 1999 |

|

RU2174450C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРИЛИПАНИЯ МАГНИТНЫХ ЧАСТИЦ ИЗ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ К МАГНИТНОМУ ЗОНДУ, СПОСОБ ИХ ВЫДЕЛЕНИЯ ИЗ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ С ПОМОЩЬЮ МАГНИТНОГО ЗОНДА И СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2000 |

|

RU2239192C2 |

| Электромагнитный сепаратор | 1977 |

|

SU956014A1 |

| WO2009065802 A2, 28.05.2009 | |||

Авторы

Даты

2015-04-10—Публикация

2010-11-29—Подача