Изобретение относится к листовой штамповке и может быть использовано для штамповки осесимметричных деталей разнообразной конфигурации из листовых материалов, металлов и неметаллов, преимущественно для штамповки-вытяжки осесимметричных деталей автомобилей, тракторов, сельхозмашин, бытовой и другой техники на прессах простого действия или многопозиционных прессах-автоматах.

Известен традиционный способ многооперационной вытяжки осесимметричной детали из листовой заготовки, который заключается в последовательной пооперационной вытяжке цилиндрических полуфабрикатов со все уменьшающимся от операции к операции диаметром и увеличивающейся высотой и который описан в следующих источниках информации:

1. Романовский В.П. Справочник по холодной штамповке. - Л.: Машиностроение, 1979, с. 121, рис. 103.

2. Ковка и штамповка: Справочник в 4 т. Т. 4 Листовая штамповка. - М.: Машиностроение, 1985-1987, с. 131, рис. 1).

3. Справочник конструктора штампов: Листовая штамповка. Под общ. ред. Л.И. Рудмана. - М.: Машиностроение, 1988, с. 244, рис. 4.

4. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для вузов. Изд. 4-е, перераб. и доп. М.: Машиностроение, 1977, с. 374, рис. 8.15.

5. Попов Е.А. Основы теории листовой штамповки. Учебное пособие для вузов. Изд. 2-е, перераб. и доп. М.: Машиностроение, 1977, с. 153, рис. 53.

При этом в качестве наиболее близкого аналога используется первый способ, а именно: Романовский В.П. Справочник по холодной штамповке. - Л.: Машиностроение, 1979, с. 121, рис. 103.

Недостаток этого известного традиционного способа многооперационной вытяжки осесимметричной детали заключается в том, что на первой и всех последующих операциях вытяжки, кроме последней, донная часть полуфабрикатов по конфигурации не соответствует, а по размерам больше донной части осесимметричной детали, вследствие чего на стенке осесимметричной детали, вытянутой на последней операции вытяжки, остаются дефекты в виде неровностей и следов от радиусных закруглений у дна полуфабрикатов, вытянутых на всех предыдущих операциях вытяжки, качество поверхности осесимметричной детали ухудшается, а ее точность уменьшается. На производстве этот недостаток при многооперационной вытяжке осесимметричной детали приводит к большому проценту брака штамповки, излишнему увеличению нормы расхода материала на одну деталь и себестоимости изготовления осесимметричной детали. Для устранения дефектов требуется останов автоматической линии штамповки, доработка и отладка комплекта штампов для вытяжки и всей технологии штамповки данной осесимметричной детали, что приводит к большим производственным издержкам.

Технической задачей изобретения является повышение точности размеров деталей, полученных вытяжкой на прессах простого действия или многопозиционном прессе-автомате за счет использования способа многооперационной вытяжки осесимметричной детали с минимальным количеством операций вытяжки и экономией листового материала, из которого изготавливают листовую заготовку.

Поставленная задача решается за счет того, что в способе многооперационной вытяжки осесимметричной детали из листовой заготовки на прессах простого действия или многопозиционном прессе-автомате, включающем последовательную и пооперационную вытяжку в штампах из листовой заготовки полуфабрикатов с конфигурацией, от операции к операции приближающейся к конфигурации осесимметричной детали, отличающемся тем, что на первой операции вытяжки в начальные этапы образуют дно первого полуфабриката, соответствующее дну осесимметричной детали, в последующие этапы вытягивают первый полуфабрикат с конической стенкой на предельную, без разрушения заготовки, глубину, на последующих операциях вытяжки осуществляют вытяжку полуфабрикатов с донной частью, полученной на первой операции, с последовательным и пооперационным уменьшением угла конусности стенки первого полуфабриката, глубину вытяжки увеличивают и конфигурацию полуфабрикатов от операции к операции приближают к конфигурации осесимметричной детали посредством заталкивания конической стенки полуфабриката в матрицу штампа воздействием силы на прижим штампа от подушки пресса или буфера штампа, прижимающего край полуфабриката для облегчения процесса вытяжки без разрушения полуфабриката, при этом на каждой операции вытяжки предельную глубину и угол конусности стенки полуфабриката задают из условия обеспечения на всех этапах вытяжки листовой заготовки постепенного увеличения максимального растягивающего напряжения в опасном сечении стенки вытягиваемого полуфабриката, и на конечном этапе - равенства пределу текучести листовой заготовки, при этом на конечных этапах каждой операции вытяжки одновременно с вытяжкой выполняют по всей поверхности полуфабриката правку складок, допустимых на предыдущих этапах вытяжки, а на последней операции вытяжки форму и размеры полуфабриката выполняют соответствующим форме и размерам осесимметричной детали с учетом припуска на обрезку неровного края полуфабриката.

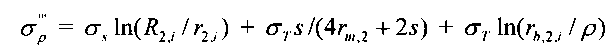

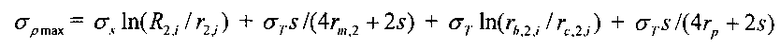

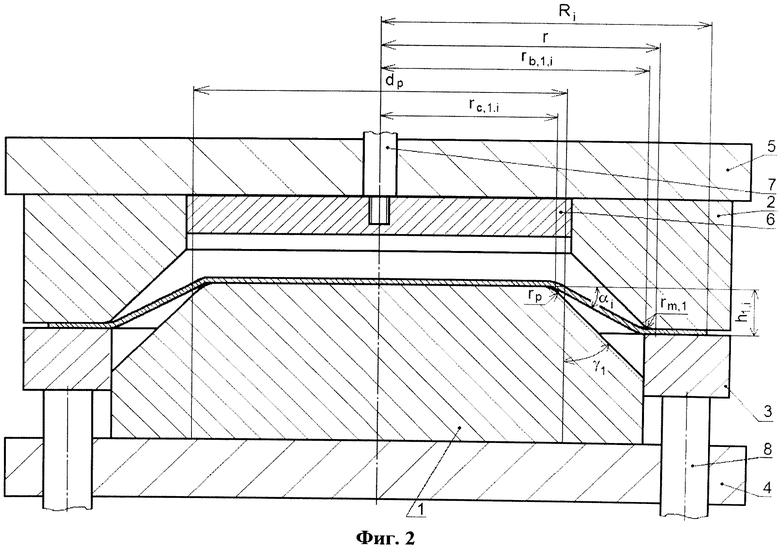

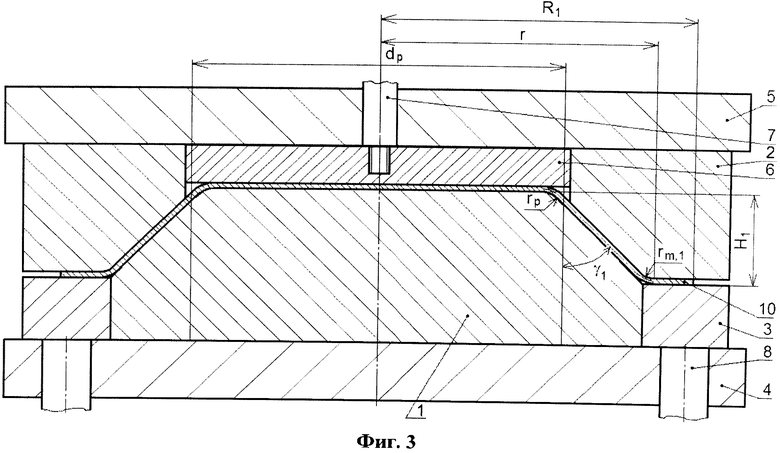

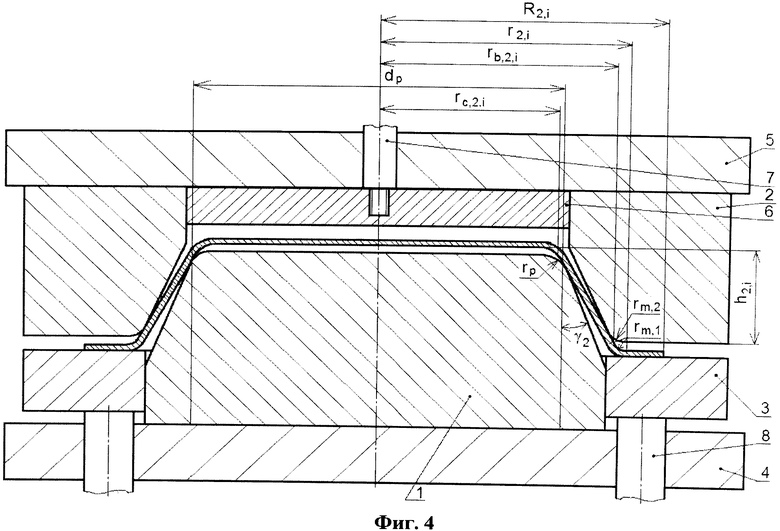

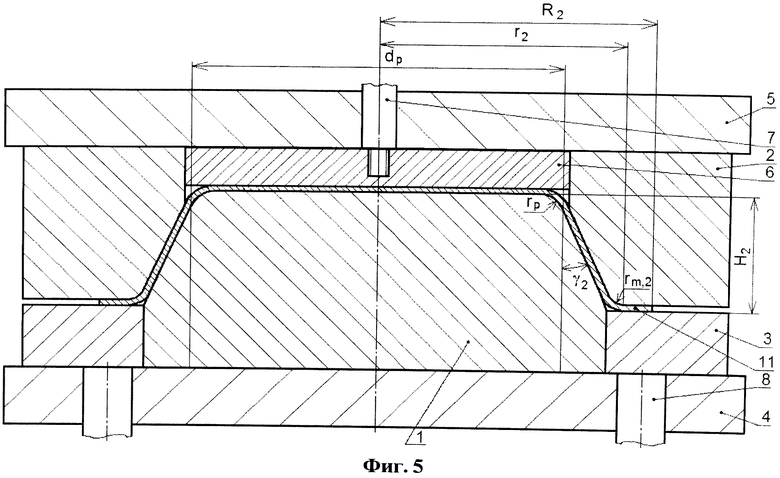

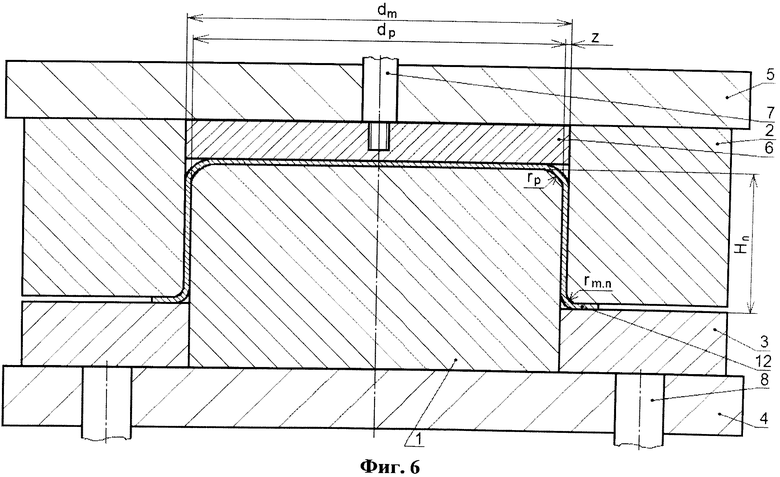

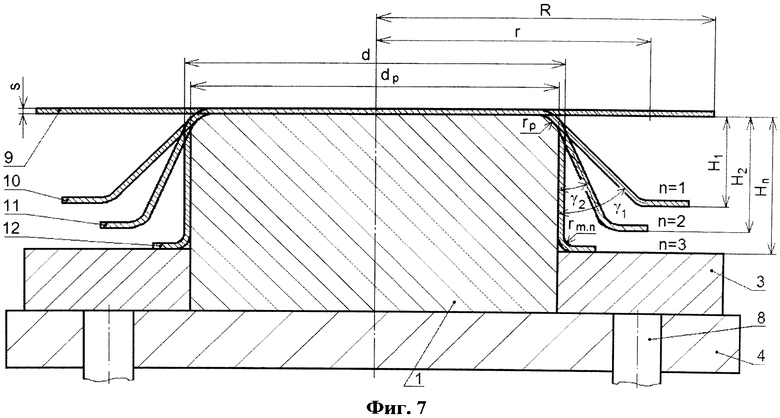

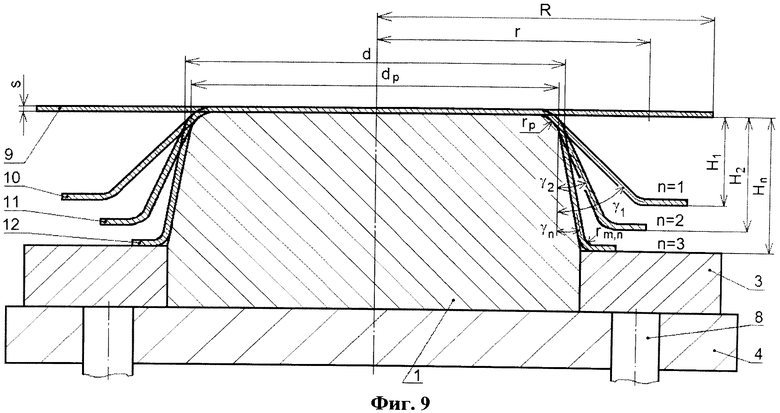

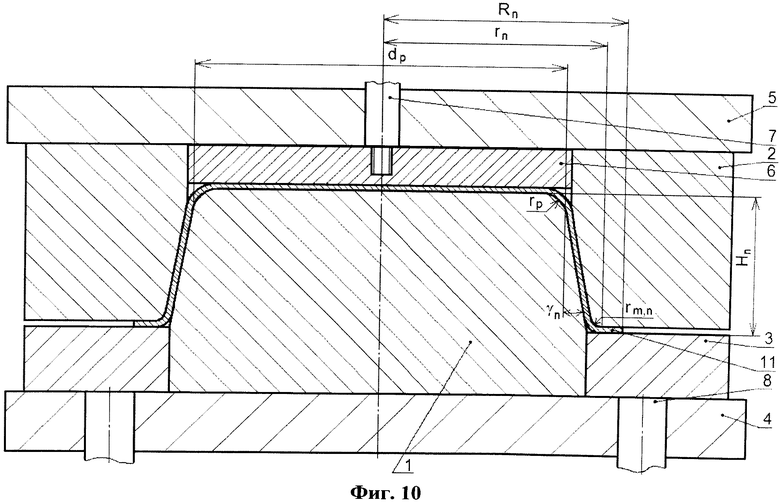

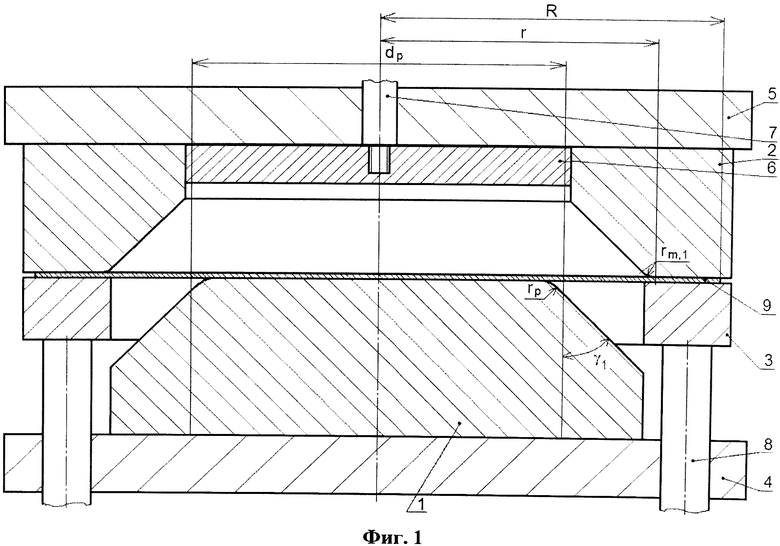

Сущность нового способа вытяжки характеризуется фиг. 1, 2, 3, 4, 5 и 6, на которых на главном виде спереди показан разрез по оси штампа для реализации данного способа вытяжки. На фиг. 1 продемонстрирован начальный этап вытяжки листовой заготовки на первой операции: R - радиус наружного контура листовой заготовки перед вытяжкой, r - радиус внутреннего контура фланца листовой заготовки, rp - радиус закругления кромки пуансона, rm,1 - радиус закругления кромки матрицы, значения rp и rm,1 задают из справочной литературы и уточняют при отладке штампа для вытяжки, γ1 - уменьшающийся от операции к операции угол конусности рабочей поверхности пуансона по отношению к вертикали, dp - внутренний диаметр заданной по чертежу к изготовлению осесимметричной детали; на фиг. 2 - промежуточный i-й этап первой вытяжки листовой заготовки на глубину hi; на фиг. 3 - конечный этап первой вытяжки листовой заготовки 9 в первый полуфабрикат 10 с конической стенкой и предельной, без разрушения заготовки, высотой, причем из листовой заготовки образуют дно первого полуфабриката, сразу же соответствующего дну заданной по чертежу осесимметричной детали, и эту конфигурацию дна первого полуфабриката не изменяют на последующих операциях вытяжки; на фиг. 4 - промежуточный этап вытяжки первого полуфабриката в штампе для второй операции вытяжки; показано, как от подушки пресса или буфера штампа на прижиме штампа, прижимающего край полуфабриката, создают силу, заталкивающую в процессе вытяжки коническую стенку полуфабриката в матрицу штампа и облегчающую процесс вытяжки без разрушения полуфабриката; на фиг. 5 - конечный этап вытяжки второго полуфабриката 11 из первого полуфабриката 10; на фиг. 6 - конечный этап вытяжки третьего полуфабриката 12 из второго полуфабриката 11 в штампе для третьей операции вытяжки; на фиг. 7 - листовая заготовка 9 и полуфабрикаты 10, 11, 12 с фланцем соответственно после первой, второй и третьей операций вытяжки; последний полуфабрикат 12 после обрезки неровного края становится осесимметричной деталью и далее применяется по назначению; на фиг. 8 - листовая заготовка 9 и полуфабрикаты 10, 11 с фланцем и последний полуфабрикат 12 без фланца соответственно после первой, второй и третьей операций вытяжки; последний полуфабрикат 12 после обрезки неровного края становится осесимметричной деталью и далее применяется по назначению.

Штампы для реализации каждой операции данного способа вытяжки содержат следующие основные рабочие части: пуансон 1, матрицу 2 и прижим 3. Пуансон 1 закреплен на неподвижной нижней плите штампа 4, а матрица 2 - на подвижной верхней плите 5. Внутри матрицы 2 находится выталкиватель 6 отштампованного полуфабриката, действующий от толкателя 7 при помощи устройства штампа или пресса (не показаны). Прижим 3 через толкатели 8 опирается на подушку пресса или буфер штампа (не показаны), который обеспечивает необходимую силу для прижатия фланца листовой заготовки и заталкивания конической стенки предыдущего полуфабриката в матрицу штампа для вытяжки последующего полуфабриката.

Способ осуществляется следующим образом.

Определяют диаметр листовой заготовки из условия равенства площади срединной поверхности заданной по чертежу осесимметричной детали и листовой заготовки с учетом припуска на обрезку неровного края полуфабриката после последней операции вытяжки. В зависимости от геометрии и условий производства осесимметричной детали контур заготовки могут упрощать, например, использовать квадратную листовую заготовку с обрезанными или необрезанными углами.

Рассчитывают коэффициент вытяжки осесимметричной детали К, равный отношению диаметра заготовки D к диаметру срединной поверхности стенки осесимметричной детали: К=D/(d-s), где d - наружный диаметр стенки осесимметричной детали, s - толщина осесимметричной детали, равная толщине заготовки.

Если коэффициент вытяжки осесимметричной детали К больше предельного коэффициента вытяжки, определяемого по справочной литературе, то проектируют многооперационную вытяжку осесимметричной детали, когда на каждой последующей операции вытяжки в качестве исходной заготовки используется полуфабрикат, полученный на предыдущей операции вытяжки, а конфигурацию полуфабрикатов от операции к операции все приближают к конфигурации осесимметричной детали. Чтобы уменьшить количество операций вытяжки осесимметричной детали и, тем самым, уменьшить себестоимость изготовления осесимметричной детали, на каждой операции, особенно на первой операции вытяжки, пластические свойства заготовки используют в максимальной мере.

Зная форму и размеры осесимметричной детали и листовой заготовки, в первом приближении проектируют расчетную модель первой операции вытяжки полуфабриката с прижимом листовой заготовки, задают глубину вытяжки, угол конусности стенки первого полуфабриката и другие параметры штампа для вытяжки. Листовую заготовку 9 (фиг. 1 и 2) деформируют в первый полуфабрикат 10 с конической стенкой и предельной, без разрушения листовой заготовки, высотой Н1, причем из листовой заготовки образуют дно первого полуфабриката, сразу же соответствующего дну заданной по чертежу осесимметричной детали, на основании следующего инженерного анализа процесса формоизменения листовой заготовки.

На первой операции вытяжки с прижимом листовой заготовки очаг деформации в вытягиваемом полуфабрикате делят на четыре участка: 1) первый участок очага деформации - это фланец в виде кругового кольца, которое расположено между прижимными поверхностями матрицы 2 и прижима 3 штампа и перед вытяжкой имеет внешний радиус R=D/2 и внутренний радиус r, 2) второй участок очага деформации - это участок листовой заготовки, контактирующий с кромкой матрицы, 3) третий участок очага деформации - это участок листовой заготовки, деформирующийся без воздействия поверхностных сил в зазоре между пуансоном и матрицей, 4) четвертый участок очага деформации - это участок листовой заготовки, элементы которого в процессе ватяжки изгибаются по кромке пуансона и входят в контакт с этой кромкой пуансона (фиг. 2). Из этих четырех участков основным участком, оказывающим наибольшее влияние на опасность разрушения листовой заготовки в процессе вытяжки, является первый участок очага деформации во фланце листовой заготовки.

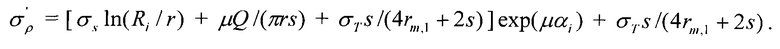

При определении максимального растягивающего напряжения σρ max, действующего в опасном, с точки зрения разрушения, сечении стенки вытягиваемого полуфабриката, последовательно определяют поля напряжений в каждом из четырех участков, используя в качестве граничных условий равенство растягивающего напряжения на границе смежных участков.

На каждом этапе вытяжки опасное сечение стенки вытягиваемого полуфабриката находится на пересечении этой стенки круговой конической поверхностью, у которой вершина лежит на оси штампа, а образующая проходит через вершину и граничную точку контакта листовой заготовки с кромкой пуансона перпендикулярно срединной линии стенки. В опасном сечении напротив этой граничной точки на внешние элементарные слои листовой заготовки действует и растягивающее напряжение от изгиба листовой заготовки по кромке пуансона, и дополнительно растягивающее напряжение от первых трех участков очага деформации, поэтому именно эти внешние элементарные слои листовой заготовки сначала первыми перейдут в пластическое состояние, а затем, при достижении растягивающего напряжения предела прочности, начнут разрушаться.

Так как процесс вытяжки является нестационарным, то этот процесс или рабочий ход штампа для вытяжки разбивают на большое количество i-x этапов, i=1, 2, 3, …, N, где количество этапов N выбирают в зависимости от глубины вытяжки и других факторов. Для определения напряженно-деформированного состояния (НДС) каждого элемента первого участка очага деформации, а именно фланца листовой заготовки, на каждом этапе вытяжки принимают расчетную модель плоского осесимметричного напряженного состояния и в полярных координатах ρ, θ с полюсом на оси штампа решают статически определимую задачу из двух уравнений с двумя неизвестными σρ и σθ, а именно, совместно решают известные из теорий пластичности и обработки металлов давлением уравнение равновесия dσρ=-(σρ-σθ)dρ/ρ и уравнение пластичности σρ-σθ=σs, где ρ - текущий радиус элемента срединной поверхности фланца листовой заготовки: r≤ρ≤R, σρ - растягивающее напряжение, действующее в элементе вдоль радиуса, σθ - сжимающее напряжение, действующее в элементе в перпендикулярном по отношению к растягивающему напряжению направлении, σs - увеличивающееся за счет упрочнения листовой заготовки напряжение текучести. Если прижим штампа не плоский, а конический, а при рабочем ходе штампа между прижимными поверхностями матрицы и прижима сначала образуют конический фланец заготовки и только затем втягивают центральную часть заготовки пуансоном в проем матрицы, то в расчетах выбирают криволинейные координаты "х" - расстояние от находящейся на оси штампа вершины срединной поверхности конического фланца до элемента заготовки и θ - долгота, после чего вместо координаты "х" применяют координату ρ=xsinβ, где β - угол между осью штампа и образующей срединной поверхности конического фланца. После подстановки уравнения пластичности в уравнение равновесия и интегрирования полученного дифференциального уравнения с использованием граничного условия, что по контуру листовой заготовки при ρ=R, σρ=0, получают формулу для определения растягивающего напряжения σρ в функции радиуса ρ на фланце листовой заготовки: σρ=σsln(R/ρ). По последней формуле рассчитывают наибольшее растягивающее напряжение σρ на внутреннем контуре фланца листовой заготовки радиуса ρ=r на первом i-м этапе вытяжке при i=1: σρ=r=σsln(R/r).

Задавая рабочий ход штампа или глубину вытяжки h1,i на последующих i-x этапах вытяжки, из условия равенства площадей срединных поверхностей известного из геометрических построений полуфабриката и исходной листовой заготовки радиуса R рассчитывают текущий уменьшающийся от этапа к этапу i-й радиус Ri контура листовой заготовки. По последней формуле рассчитывают наибольшее растягивающее напряжение σρ на внутреннем контуре фланца листовой заготовки радиуса ρ=r на каждом i-м этапе вытяжки: σρ=r=σsln(Ri/r).

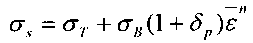

Напряжение текучести σs в зависимости от интенсивности деформаций

,

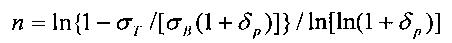

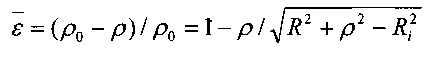

,  (Жарков В.А. Методология компьютерного проектирования технологических процессов с учетом анизотропии штампуемого материала. - Кузнечно-штамповочное производство. Обработка материалов давлением, 2007, №1, с. 30-42), где предел текучести σТ, предел прочности σВ и относительное равномерное удлинение δp определяют по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент". Интенсивность деформаций

(Жарков В.А. Методология компьютерного проектирования технологических процессов с учетом анизотропии штампуемого материала. - Кузнечно-штамповочное производство. Обработка материалов давлением, 2007, №1, с. 30-42), где предел текучести σТ, предел прочности σВ и относительное равномерное удлинение δp определяют по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент". Интенсивность деформаций

. При вытяжке по мере перемещения контура листовой заготовки ширина фланца, первоначально равная (R-r), постепенно уменьшается. На начальных этапах втягивания фланца листовой заготовки пуансоном в матрицу упрочнение листовой заготовки превалирует над уменьшением ширины фланца и растягивающее напряжение на внутреннем контуре фланца увеличивается. На заключительных этапах втягивания фланца листовой заготовки пуансоном в матрицу уменьшение ширины фланца превалирует над упрочнением листовой заготовки и растягивающее напряжение на внутреннем контуре фланца уменьшается. Значение интенсивности деформаций на внутреннем контуре фланца листовой заготовки радиуса r на i-м этапе вытяжки рассчитывают по последней формуле при ρ=r:

. При вытяжке по мере перемещения контура листовой заготовки ширина фланца, первоначально равная (R-r), постепенно уменьшается. На начальных этапах втягивания фланца листовой заготовки пуансоном в матрицу упрочнение листовой заготовки превалирует над уменьшением ширины фланца и растягивающее напряжение на внутреннем контуре фланца увеличивается. На заключительных этапах втягивания фланца листовой заготовки пуансоном в матрицу уменьшение ширины фланца превалирует над упрочнением листовой заготовки и растягивающее напряжение на внутреннем контуре фланца уменьшается. Значение интенсивности деформаций на внутреннем контуре фланца листовой заготовки радиуса r на i-м этапе вытяжки рассчитывают по последней формуле при ρ=r:  .

.

В процессе вытяжки и перемещения фланца силы трения 2µQ между двумя поверхностями листовой заготовки толщиной s и прижимными поверхностями матрицы и прижима штампа, которые увеличивают растягивающее напряжение σρ=r на приращение Δσρ,fr, относят к площади кругового сечения на внутреннем контуре фланца радиуса r: 2πrs и получают Δσρ,fr=µQ/(πrs). Окончательно, задавая рабочий ход штампа или глубину вытяжки hi на i-м этапе вытяжки и рассчитывая текущий i-й радиус Ri контура листовой заготовки, находят растягивающее напряжение на границе первого участка очага деформации, а именно на внутреннем контуре фланца листовой заготовки с учетом сил трения: σρ=r=σsln(Ri/r)+µQ/(πrs), где Q - сила прижатия фланца прижимом штампа от подушки пресса или буфера штампа, задаваемая по справочникам и уточняемая при отладке штампа для вытяжки, µ - коэффициент трения, который берут из справочников в зависимости от применяемого при вытяжке смазочного материала, а также в зависимости от материалов листовой заготовки и рабочих частей штампа для вытяжки.

Перемещающийся к центру элемент фланца листовой заготовки, первоначально прилегающий к внутреннему контуру фланца радиуса r, переходит на второй участок очага деформации, изгибается по кромке матрицы и перемещается с трением о кромку матрицы, а затем спрямляется при сходе с кромки матрицы и становится частью конической стенки полуфабриката. Влияние изгиба элемента фланца на растягивающее напряжение σρ оценивают поправкой на изгиб Δσρ=σTs/(4rm,1+2s), на которую ступенчато увеличивают σρ в зоне изгиба. Влияние трения элемента при изгибе по кромке матрицы учитывают множителем  , иначе, exp(µαi), где αi - увеличивающийся от i-го этапа к (i+1)-му этапу вытяжки угол охвата листовой заготовкой кромок матрицы и пуансона. Влияние спрямления изогнутого элемента при сходе с кромки матрицы учитывают той же поправкой Δσρ=σTs/(4rm,1+2s). Окончательно, задавая рабочий ход штампа или глубину вытяжки h1,i на i-м этапе вытяжки и рассчитывая текущий i-й радиус Ri контура листовой заготовки, сначала из геометрических построений определяют угол αi охвата листовой заготовкой кромок матрицы и пуансона и радиус rb,1,i границы второго участка очага деформации в месте окончания контакта листовой заготовки с кромкой матрицы, а затем находят растягивающее напряжение, действующее на этой границе второго участка очага деформации:

, иначе, exp(µαi), где αi - увеличивающийся от i-го этапа к (i+1)-му этапу вытяжки угол охвата листовой заготовкой кромок матрицы и пуансона. Влияние спрямления изогнутого элемента при сходе с кромки матрицы учитывают той же поправкой Δσρ=σTs/(4rm,1+2s). Окончательно, задавая рабочий ход штампа или глубину вытяжки h1,i на i-м этапе вытяжки и рассчитывая текущий i-й радиус Ri контура листовой заготовки, сначала из геометрических построений определяют угол αi охвата листовой заготовкой кромок матрицы и пуансона и радиус rb,1,i границы второго участка очага деформации в месте окончания контакта листовой заготовки с кромкой матрицы, а затем находят растягивающее напряжение, действующее на этой границе второго участка очага деформации:

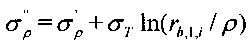

Для определения НДС третьего участка очага деформации в конической стенке вытягиваемого полуфабриката учитывают, что этот участок деформируется без воздействия поверхностных сил в зазоре между пуансоном и матрицей, и поэтому так же, как и выше для фланца, на каждом этапе вытяжки принимают расчетную модель плоского осесимметричного напряженного состояния. Сначала выбирают криволинейные координаты: x - расстояние от находящейся на оси штампа вершины срединной поверхности конической стенки до элемента заготовки; θ - долгота, а затем вместо координаты х применяют координату ρ=xcosαi. Далее совместно решают известные из теорий пластичности и обработки металлов давлением уравнение равновесия dσρ=-(σρ-σθ)dρ/ρ и уравнение пластичности σρ-σθ=σs, где σρ - действующее вдоль конической стенки напряжение. Так как этот третий участок при вытяжке подвергается значительно меньшим пластическим деформациям, чем фланец, то в уравнении пластичности принимают, что напряжение текучести σs равно пределу текучести σT по ГОСТ 11701-84. После интегрирования полученного дифференциального уравнения с использованием граничного условия, что на границе второго участка очага деформации радиуса ρ=rb,1,i, σρ=σ′ρ, выводят формулу для определения растягивающего напряжения σ″ρ в функции радиуса ρ на третьем участке очага деформации:  .

.

На четвертом участке очага деформации влияние изгиба элемента листовой заготовки по кромке пуансона на растягивающее напряжение оценивают поправкой на изгиб Δσρ=σTs/(4rp+2s), на которую ступенчато увеличивают σ″ρ в зоне изгиба.

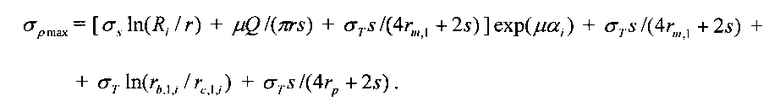

В итоге, получают следующую формулу Жаркова В.А. для определения максимального растягивающего напряжения вдоль конической стенки вытягиваемого осесимметричного полуфабриката в опасном сечении, которое находится на границе контакта полуфабриката с кромкой пуансона при ρ=rc,1,i (фиг. 2):

На определенных этапах вытяжки некоторые слагаемые в последней формуле учитывать не нужно; например, на всех этапах, после выхода контура листовой заготовки из-под прижима штампа, первый и второй участки очага деформации переходят в стенку вытягиваемого полуфабриката, и соответствующие слагаемые учитывать не нужно.

Из последней формулы устанавливают, что чем больше радиус г внутреннего контура фланца и, соответственно, чем меньше площадь поверхности первого основного участка очага деформации в виде фланца листовой заготовки, тем меньше напряжение σρ max. Следовательно, за счет увеличения радиуса проема матрицы штампа для вытяжки и, соответственно, радиуса r внутреннего контура фланца листовой заготовки, вместо ранее недопустимой вытяжки полуфабриката с цилиндрической стенкой на первой операции осуществляют по новому способу ставшую допустимой вытяжку полуфабриката с конической стенкой.

Так как НДС стенки вытягиваемого полуфабриката в опасном сечении соответствует НДС листового образца при испытании на растяжение по ГОСТ 11701-84, то опасность разрушения полуфабриката оценивают по критерию: рассчитанное по выведенной выше формуле максимальное растягивающее напряжение в опасном сечении стенки вытягиваемого полуфабриката на всех этапах вытяжки должно быть меньше или равно пределу текучести σT по ГОСТ 11701-84, а именно:

σρ max≤σT.

При вытяжке по мере перемещения контура листовой заготовки ширина первого основного участка очага деформации, а именно фланца, первоначально равная (R-r), постепенно уменьшается, в то время как площадь поверхности остальных трех участков очага деформации увеличивается. На начальных этапах втягивания фланца листовой заготовки пуансоном в матрицу упрочнение листовой заготовки превалирует над уменьшением ширины фланца и растягивающее напряжение в опасном сечении стенки вытягиваемого полуфабриката увеличивается. На заключительных этапах втягивания фланца листовой заготовки пуансоном в матрицу уменьшение ширины фланца может как превалировать, так может и не превалировать над упрочнением листовой заготовки и растягивающее напряжение в опасном сечении стенки вытягиваемого полуфабриката может как уменьшиться, так и увеличиться, в зависимости от параметров вытяжки. Поэтому важно на всех этапах вытяжки листовой заготовки рассчитать по выведенной выше формуле максимальное растягивающее напряжение σρ max в опасном сечении стенки вытягиваемого полуфабриката и сравнить с пределом текучести σT для оценки опасности разрушения полуфабриката.

Формула для расчета σρ max справедлива для вытяжки любого осесимметричного полуфабриката как с цилиндрической, так и с конической стенкой. На первой операции вытяжки, сравнивая значения σρ max в опасном сечении вытягиваемого полуфабриката с конической стенкой, минимальный диаметр которой равен диаметру заданной к изготовлению осесимметричной детали, по данному новому способу, и полуфабриката с цилиндрической стенкой, диаметр которой равен диаметру той же заданной к изготовлению осесимметричной детали, по известному способу, при одинаковых размерах листовой заготовки и других прочих равных условиях, заключают, что в первом случае по новому способу вытяжки полуфабриката с конической стенкой значение максимального растягивающего напряжения σρ max меньше или равно пределу текучести σT, и вытяжка полуфабриката без разрушения возможна, а во втором случае по известному способу вытяжки полуфабриката с цилиндрической стенкой значение σρ max больше σT, и при вытяжке произойдет отрыв дна в опасном сечении цилиндрической стенки полуфабриката.

Когда в процессе вытяжки по новому способу напряжение σρ max достигнет предела текучести σT, опасное сечение стенки полуфабриката начнет пластически деформироваться и упрочняться, однако разрушения полуфабриката не произойдет, так как процесс вытяжки прекращают. В то же время такая вытяжка полуфабриката, когда на последнем этапе напряжение σρ max становится равным пределу текучести σT, позволяет в наибольшей мере использовать пластические свойства листовой заготовки на первой операции.

Зная растягивающее напряжение σρ в каждом элементе очага деформации, из уравнения пластичности находят сжимающее напряжение σθ, которое вызывает потерю устойчивости участков листовой заготовки с образованием складок. Наибольшая опасность складкообразования существует на первом участке очага деформации, а именно на фланце листовой заготовки, поэтому для устранения такой опасности в штампе для вытяжки применяют прижим. Параметры вытяжки определяют и уточняют при отладке штампа для вытяжки таким образом, чтобы на начальных этапах вытяжки складки на вытягиваемом полуфабрикате были такой минимально допустимой величины, чтобы их можно было расправить между рабочими поверхностями матрицы и пуансона на заключительных этапах вытяжки.

Компоненты деформированного состояния элементов очага деформации рассчитывают при помощи известных из теорий пластичности и обработки металлов давлением уравнений связи между напряжениями и деформациями.

Таким образом, задавая, в первом и последующих приближениях, глубину вытяжки, угол конусности стенки первого полуфабриката и другие параметры первой операции вытяжки и рассчитывая по выведенной выше формуле значение σρ max, определяют рациональные параметры первой операции и штампа для вытяжки из условий, чтобы максимальное растягивающее напряжение σρ max в опасном сечении стенки вытягиваемого полуфабриката на всех этапах вытяжки листовой заготовки постепенно увеличивалось и на последнем этапе вытяжки стало равным пределу текучести σT, глубина вытяжки была предельной - без разрушения заготовки, край заготовки в конечный момент вытяжки, по возможности, не выскальзывал из-под прижима штампа - для исключения неисправимого складкообразования листовой заготовки, и чтобы на заключительных этапах вытяжки в крайнем нижнем положении подвижной части штампа осуществлялась правка (фиг. 3) небольших, допустимых на предыдущих этапах вытяжки, складок по всей поверхности полуфабриката.

На второй операции вытяжки вытягивают второй полуфабрикат, в качестве заготовки используют первый полуфабрикат после первой операции вытяжки, форму и размеры дна первого полуфабриката оставляют прежними, соответствующими дну осесимметричной детали, первый угол конусности γ1 стенки первого полуфабриката уменьшают до γ2, глубину вытяжки увеличивают от первого предельного значения H1 до второго предельного, без разрушения полуфабриката, значения Н2 и конфигурацию полуфабриката на этой второй операции приближают к конфигурации осесимметричной детали, а от подушки пресса или буфера штампа на прижиме штампа, прижимающего край полуфабриката, создают силу, заталкивающую в процессе вытяжки коническую стенку полуфабриката в матрицу штампа и облегчающую процесс вытяжки без разрушения полуфабриката (фиг. 4), на конечных этапах вытяжки одновременно с вытяжкой выполняют правку складок на поверхности полуфабриката, минимально допустимых на предыдущих этапах данной операции вытяжки (фиг. 5).

Параметры второй операции вытяжки определяют по той же методике, разработанной выше для первой операции вытяжки, на основании следующего инженерного анализа втягивания в матрицу первого полуфабриката с целью вытягивания второго полуфабриката. Очаг деформации в вытягиваемом полуфабрикате делят на четыре участка: 1) фланец в виде кругового кольца, которое контактирует с прижимом 3 штампа (фиг. 4) и перед вытяжкой имеет внешний радиус R2 и внутренний радиус r2, где индекс 2 означает номер операции n=2; 2) участок полуфабриката, который до вытяжки имел радиус rm,1 матрицы первого штампа для вытяжки и теперь на втором штампе для вытяжки в процессе вытяжки спрямляется в увеличивающуюся по длине стенку полуфабриката, а после спрямления этот второй участок очага деформации между фланцем и конической стенкой образуют уже новые элементы фланца листовой заготовки, изгибающиеся по радиусу rm,2 матрицы данного второго штампа для вытяжки; 3) участок конической стенки, деформирующийся в зазоре между пуансоном и матрицей; 4) участок полуфабриката, элементы которого в процессе вытяжки изгибаются по кромке пуансона и входят в контакт с этой кромкой пуансона.

При определении максимального растягивающего напряжения σρ max, действующего в опасном, с точки зрения разрушения, сечении вытягиваемого полуфабриката, которое находится на границе контакта вытягиваемого полуфабриката с кромкой пуансона, последовательно определяют поля напряжений в каждом из четырех участков очага деформации, используя в качестве граничных условий равенство радиальных напряжений на границе смежных участков.

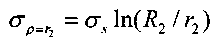

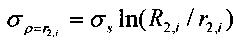

Так как процесс вытяжки является нестационарным, то этот процесс или рабочий ход штампа для вытяжки разбивают на большое количество i-x этапов, i=1, 2, 3, …, N, где количество этапов N выбирают в зависимости от глубины вытяжки и других факторов. Для определения НДС каждого элемента первого участка очага деформации, а именно фланца полуфабриката, на каждом этапе вытяжки принимают ту же, что и выше для первой операции вытяжки, расчетную модель плоского осесимметричного напряженного состояния и решают статически определимую задачу из двух уравнений с двумя неизвестными σρ и σθ, а именно, совместно решают известные из теорий пластичности и обработки металлов давлением уравнение равновесия dσρ=-(σρ-σθ)dρ/ρ и уравнение пластичности σρ-σθ=σs, где ρ - текущий радиус элемента фланца полуфабриката, σs - напряжение текучести. После интегрирования полученного дифференциального уравнения с использованием граничного условия, что по контуру полуфабриката при ρ=R2,i, σρ=0, получают формулу для определения растягивающего напряжения σρ в функции радиуса ρ на фланце полуфабриката: σρ=σsln(R2,i/ρ). По последней формуле рассчитывают наибольшее растягивающее напряжение σρ на внутреннем контуре фланца полуфабриката радиуса r2 на последнем этапе вытяжки:  , фиг. 5.

, фиг. 5.

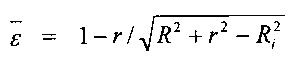

Задавая рабочий ход штампа или глубину вытяжки h2,i на последующих i-x этапах вытяжки, из условия равенства площадей срединных поверхностей известного из геометрических построений второго полуфабриката и предыдущего первого полуфабриката, рассчитывают текущий уменьшающийся от этапа к этапу i-й радиус R2,i контура второго полуфабриката. По последней формуле рассчитывают наибольшее растягивающее напряжение σρ на границе первого участка очага деформации, а именно на внутреннем контуре фланца вытягиваемого второго полуфабриката радиуса r2,i на каждом i-м этапе вытяжки:  .

.

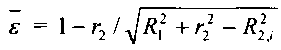

Напряжение текучести σs с учетом упрочнения полуфабриката в процессе вытяжки определяют по приведенной выше формуле Жаркова В.А., в которой значение интенсивности деформаций на внутреннем контуре фланца полуфабриката радиуса r2 на i-м этапе вытяжки рассчитывают при ρ=r2:  .

.

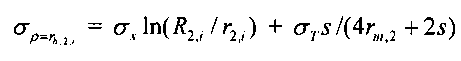

На втором участке очага деформации, который до вытяжки имел радиус rm,1 матрицы первого штампа для вытяжки и теперь на данном втором штампе для вытяжки в процессе вытяжки спрямляется в увеличивающуюся по длине коническую стенку полуфабриката, а после спрямления этот второй участок очага деформации между фланцем и конической стенкой образуют уже новые элементы фланца листовой заготовки, изгибающиеся по радиусу rm,2 матрицы данного второго штампа для вытяжки, влияние изгиба элементов полуфабриката на растягивающее напряжение σρ оценивают поправкой на изгиб Δσρ=σTs/(4rm,2+2s), на которую ступенчато увеличивают σρ на границе этого участка радиуса rb,2,i:

.

.

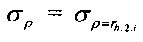

Для определения НДС третьего участка очага деформации в конической стенке вытягиваемого полуфабриката учитывают, что этот участок деформируется без воздействия поверхностных сил в зазоре между пуансоном и матрицей, и поэтому так же, как и выше для фланца, на каждом этапе вытяжки принимают расчетную модель плоского осесимметричного напряженного состояния и совместно решают известные из теорий пластичности и обработки металлов давлением уравнение равновесия dσρ=-(σρ-σθ)dρ/ρ и уравнение пластичности σρ-σθ=σs. Так как этот третий участок очага деформации при вытяжке подвергается значительно меньшим пластическим деформациям, чем фланец, то в уравнении пластичности принимают, что на всех этапах вытяжки напряжение текучести σs равно пределу текучести σT по ГОСТ 11701-84. После интегрирования полученного дифференциального уравнения с использованием граничного условия, что на i-м этапе вытяжки на границе второго участка очага деформации радиуса ρ=rb,2,i,  , выводят формулу для определения растягивающего напряжения σ″′ρ в функции радиуса ρ на третьем участке очага деформации:

, выводят формулу для определения растягивающего напряжения σ″′ρ в функции радиуса ρ на третьем участке очага деформации:

.

.

На четвертом участке очага деформации влияние изгиба элемента листовой заготовки по кромке пуансона на растягивающее напряжение оценивают поправкой на изгиб Δσρ=σTs/(4rp+2s), на которую ступенчато увеличивают σ″′ρ в зоне изгиба.

В итоге получают следующую формулу Жаркова В.А. для определения на i-м этапе второй вытяжки максимального растягивающего напряжения вдоль конической стенки вытягиваемого осесимметричного полуфабриката в опасном сечении, которое проходит через границу контакта полуфабриката с кромкой пуансона при ρ=rc,2,i (фиг. 4):

.

.

На определенных этапах вытяжки некоторые слагаемые в последней формуле учитывать не нужно; например, на последней операции вытяжки цилиндрической детали с вертикальной стенкой на всех этапах, после начала образования вертикальной стенки детали, изгиба стенки полуфабриката по кромке пуансона больше не происходит, и последнее слагаемое учитывать не нужно.

Так как НДС стенки вытягиваемого второго полуфабриката в опасном сечении соответствует НДС листового образца при испытании на растяжение по ГОСТ 11701-84, то опасность разрушения полуфабриката оценивают по критерию: рассчитанное по выведенной выше формуле максимальное растягивающее напряжение в опасном сечении стенки вытягиваемого полуфабриката на всех этапах вытяжки должно быть меньше или равно пределу текучести σT по ГОСТ 11701-84, а именно: σρ max≤σT. Зная растягивающее напряжение σρ в каждом элементе очага деформации, из уравнения пластичности находят сжимающее напряжение σθ, которое вызывает потерю устойчивости участков полуфабриката с образованием складок. Параметры вытяжки определяют и уточняют при отладке штампа для вытяжки таким образом, чтобы на начальных этапах вытяжки складки на вытягиваемом полуфабрикате были такой минимально допустимой величины, чтобы их можно было расправить между рабочими поверхностями матрицы и пуансона на заключительных этапах вытяжки.

Таким образом, задавая, в первом и последующих приближениях, глубину вытяжки, угол конусности стенки второго полуфабриката и другие параметры второй операции вытяжки и рассчитывая по выведенной выше формуле значение σρ max, определяют рациональные параметры второй операции и штампа для вытяжки из условий, чтобы максимальное растягивающее напряжение σρ max в опасном сечении стенки вытягиваемого полуфабриката на всех этапах вытяжки было меньше или равно пределу текучести σT, глубина вытяжки была предельной - без разрушения заготовки, не образовывалось неисправимого складкообразования полуфабриката, и чтобы на заключительных этапах вытяжки в крайнем нижнем положении подвижной части штампа осуществлялась правка (фиг. 5) небольших, допустимых на предыдущих этапах вытяжки, складок по всей поверхности полуфабриката.

Аналогично на всех последующих n-х операциях вытяжки угол конусности γn стенки полуфабриката последовательно и пооперационно в штампах уменьшают, глубину вытяжки Hn увеличивают, конфигурацию полуфабрикатов от операции к операции все приближают к конфигурации осесимметричной детали, по выведенной выше формуле рассчитывают максимальное растягивающее напряжение σρ max в опасном сечении стенки вытягиваемого полуфабриката на всех этапах вытяжки и сравнивают с пределом текучести σT листовой заготовки для исключения разрушения полуфабриката, а от подушки пресса или буфера штампа на прижиме штампа, прижимающего край полуфабриката, создают силу, заталкивающую в процессе вытяжки стенку полуфабриката в матрицу штампа и облегчающую процесс вытяжки без разрушения полуфабриката, на конечных этапах каждой операции вытяжки одновременно с вытяжкой выполняют также правку складок на поверхности полуфабриката, минимально допустимых на предыдущих этапах данной операции вытяжки. Если на n-й операции на i-м этапе вытяжки напряжение σρ max в опасном сечении стенки вытягиваемого полуфабриката окажется больше предела текучести σT, то изменяют параметры вытяжки таким образом, чтобы напряжение σρ max стало равным пределу текучести σT.

На последней операции вытяжки форму и размеры полуфабриката выполняют соответствующими форме и размерам осесимметричной детали с учетом припуска на обрезку неровного края полуфабриката, на конечных этапах вытяжки одновременно с вытяжкой выполняют также правку складок на поверхности полуфабриката, минимально допустимых на предыдущих этапах вытяжки (фиг. 6). В итоге определяют количество операций вытяжки заданной к изготовлению осесимметричной детали.

Начиная со второй операции вытяжки на всех операциях вытяжки от подушки пресса или буфера штампа на прижиме штампа, прижимающего край полуфабриката, создают силу, заталкивающую в процессе вытяжки коническую стенку полуфабриката в матрицу штампа и облегчающую процесс вытяжки без разрушения полуфабриката; это позволяет уменьшить количество операций вытяжки и соответственно уменьшить количество штампов для вытяжки. За счет уменьшения количества штампов для вытяжки высвободившиеся позиции на этом же многопозиционном прессе-автомате, на котором по данному новому способу штампуют осесимметричную деталь, задействуют для штамповки других деталей, увеличивая производительность труда на производстве.

На фиг. 7 показаны листовая заготовка 9 и полуфабрикаты 10, 11 и 12 с фланцем соответственно после первой, второй и третьей операций вытяжки; последний полуфабрикат 12 после обрезки неровного края либо становится деталью с фланцем, либо после дополнительной операции вытяжки только одного фланца становится деталью без фланца и далее применяется по назначению. При многооперационной вытяжке осесимметричной детали на многопозиционном прессе-автомате полуфабрикат на каждой позиции не вытягивают до конца, а оставляют небольшой фланец, как показано на фиг. 7, обеспечивающий плавность переноса полуфабриката грейферным механизмом с позиции на позицию.

На фиг. 8, как вариант данного способа, показаны листовая заготовка 9 и полуфабрикаты 10, 11 с фланцем и последний полуфабрикат 12 без фланца соответственно после первой, второй и третьей операций вытяжки; последний полуфабрикат 12 после обрезки неровного края становится деталью и далее применяется по назначению.

Новый способ многооперационной вытяжки применим для вытяжки осесимметричных деталей разнообразной конфигурации. На фиг. 9 в качестве варианта показано изображение многооперационной вытяжки по данному способу осесимметричной детали с фланцем, которую на последней n-й операции вытяжки штампуют с конической стенкой, как изображено на рис. 10, чтобы после штамповки осесимметричные детали вставлялись одна в другую для удобства их транспортировки.

За счет использования способа многооперационной вытяжки осесимметричной детали большой высоты из листовой заготовки на прессах простого действия или многопозиционном прессе-автомате, по сравнению с известным способом, повышается точность размеров полученных осесимметричных деталей при меньшем количестве операций вытяжки, при этом также улучшается качество поверхности, что влияет на снижение процента брака на производстве и нормы расхода листового материала, а в целом себестоимости изготовления осесимметричной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2502575C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2494830C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ изготовления полых деталей остроконечной формы с криволинейной образующей | 1981 |

|

SU984571A1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

Изобретение относится к многооперационной вытяжке осесимметричной детали из листовой заготовки на прессах простого действия или многопозиционном прессе-автомате. Последовательно и пооперационно в штампах выполняют вытяжку полуфабрикатов, на первой операции с донной частью, сразу же соответствующей донной части осесимметричной детали, на предельную глубину и с конической стенкой. А на последующих операциях с конфигурацией, все приближающейся от операции к операции к конфигурации осесимметричной детали. На последней операции вытяжки получают полуфабрикат со стенкой, формой и размерами, соответствующими форме и размерам осесимметричной детали с учетом припуска на обрезку неровного края полуфабриката. При этом повышается точность размеров деталей. 10 ил.

Способ многооперационной вытяжки осесимметричной детали из листовой заготовки в штампе на прессе простого действия или многопозиционном прессе-автомате, включающий последовательную и пооперационную вытяжку из листовой заготовки полуфабрикатов с конфигурацией, от операции к операции приближающейся к конфигурации осесимметричной детали, отличающийся тем, что на первой операции вытяжки в начальные этапы образуют дно первого полуфабриката, соответствующее дну осесимметричной детали, в последующие этапы вытягивают первый полуфабрикат с конической стенкой на предельную, без разрушения заготовки, глубину, на последующих операциях вытяжки осуществляют вытяжку полуфабрикатов с донной частью, полученной на первой операции, с последовательным и пооперационным уменьшением угла конусности стенки первого полуфабриката, глубину вытяжки увеличивают и конфигурацию полуфабрикатов от операции к операции приближают к конфигурации осесимметричной детали посредством заталкивания конической стенки полуфабриката в матрицу штампа воздействием силы на прижим штампа от подушки пресса или буфера штампа, прижимающего край полуфабриката для облегчения процесса вытяжки без разрушения полуфабриката, при этом на каждой операции вытяжки предельную глубину и угол конусности стенки полуфабриката задают из условия обеспечения на всех этапах вытяжки листовой заготовки постепенного увеличения максимального растягивающего напряжения в опасном сечении стенки вытягиваемого полуфабриката, и на конечном этапе - равенства пределу текучести листовой заготовки, при этом на конечных этапах каждой операции вытяжки одновременно с вытяжкой выполняют по всей поверхности полуфабриката правку складок, допущенных на предыдущих этапах вытяжки, а на последней операции вытяжки форму и размеры полуфабриката выполняют соответствующим форме и размерам осесимметричной детали с учетом припуска на обрезку неровного края полуфабриката.

| РОМАНОВСКИЙ В.П | |||

| Справочник по холодной штамповке Л.Машиностроение, 1979, с.121, рис.103 | |||

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ В ШТАМПАХ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 0 |

|

SU398312A1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ (ВАРИАНТЫ) | 2011 |

|

RU2481913C2 |

| US 4193285 A, 18.03.1980 | |||

Авторы

Даты

2015-07-20—Публикация

2013-10-15—Подача