(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ОСТРОКОНЕЧНОЙ ФОРМЫ С КРИВОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| Способ изготовления полых изделий с фланцем | 1990 |

|

SU1750799A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| Способ изготовления полых деталей с конусными кромками | 1990 |

|

SU1801053A3 |

| Способ ротационной вытяжки полых деталей | 1984 |

|

SU1186323A1 |

| Способ изготовления полых изделий | 1988 |

|

SU1540902A1 |

| Способ изготовления полых деталей сложной формы | 1990 |

|

SU1814949A1 |

1

Изобретение касается обработки металлов давлением и относится к способам изготовления полых деталей остроконечной формы с криволинейной образующей.

Известен способ изготовления осесимметричных оболочек с криволинейной образующей из плоской заготовки путем вытяжки полого полуфабриката и его последующего формоизменения до получения готовой детали I.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления полых деталей остроконечной формы с криволинейной образующей путем поэтапной формовки вытяжкой полого полуфабриката с коническими участками на боковой поверхности и последующей его переформовки до получения гладкой поверхности и заданных размеров 2.

Недостатком этого способа является незначительная высота формуемых деталей, обусловленная возникновением растягивающих Напряжений в щтампуемом материале, приводящих к отрыву данной части полуфабриката при достижении их большой величины. Вероятность разрущения донной части

полуфабриката увеличивается также из-за того, что донная часть при вытяжке находится в свободном (незажатом) состоянии. Цель изобретения - увеличение высоты формуемых деталей за счет устранения

5 отрыва их донной части.

Указанная цель достигается тем, что согласно способу изготовления полых деталей остроконечной формы с криволинейной образующей путем поэтапной формовки вытяж Q кой полого полуфабриката с коническими участками на боковой поверхности и последующей его переформовки до получения гладкой поверхности и заданных размеров, в процессе поэтапной формовки первоначально вытягивают остроконечную часть полуфабриката и конический участок, прилегающий к торцу, а второй конический участок полуфабриката формуют с углом наклона, превышающим угол наклона ранее отформованного, в зоне, прилежащей к остроконечному участку, при зажиме последнего, переформовку поверхности полуфабриката в гладкую производят с перемещением материала конусных участков во взаимно противоположных направлениях, совпадающих с направлением действия растягивающих напряжений, до получения полуфабриката с внутренним радиусом, превышающим радиус готовой детали на 0,3-0,5%, а окончательные размеры придают путем ротационного выдавливания этого полуфабриката.

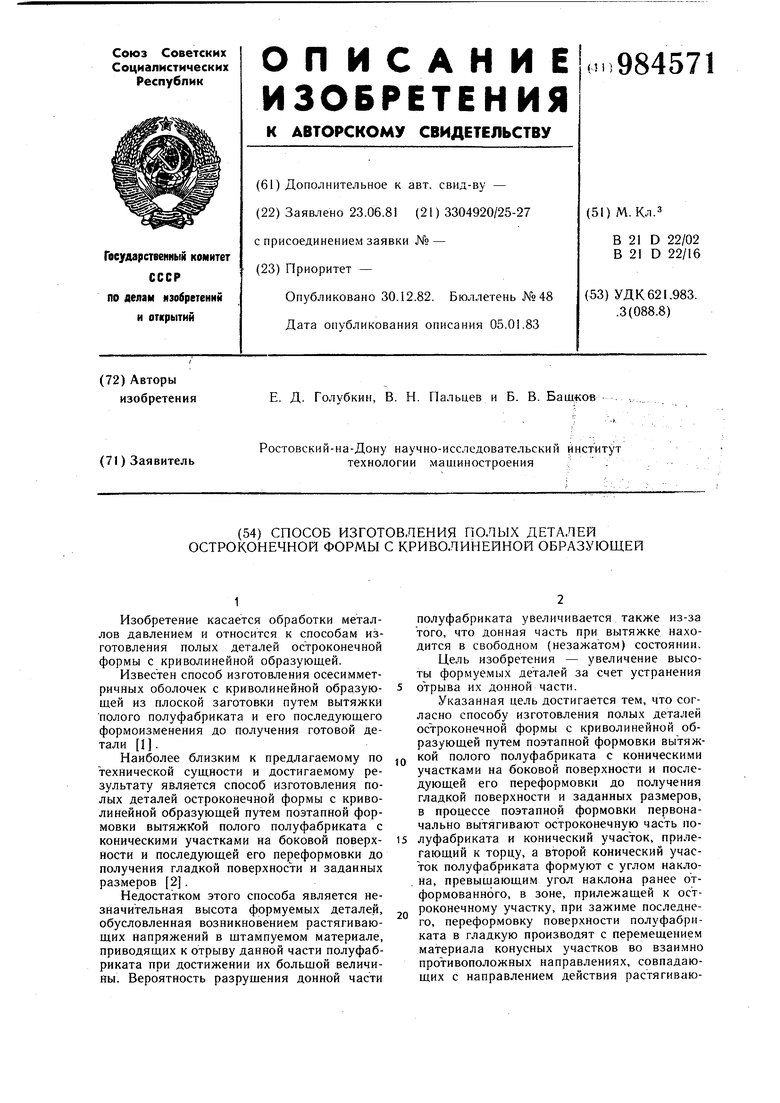

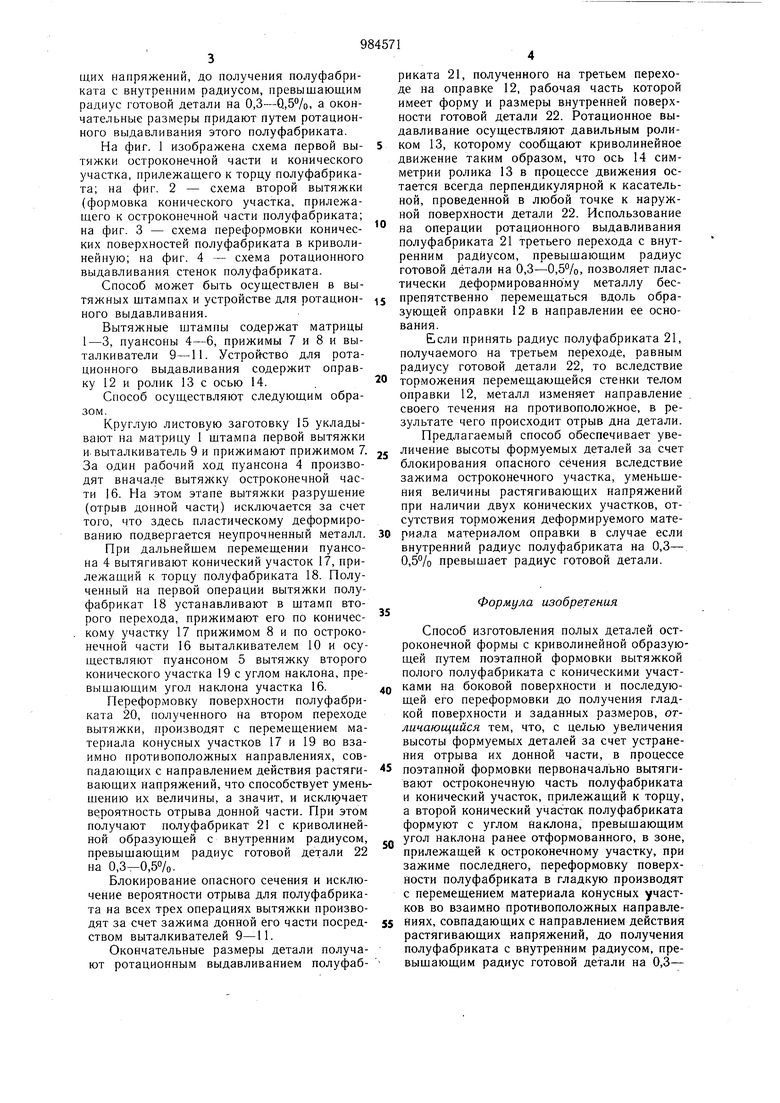

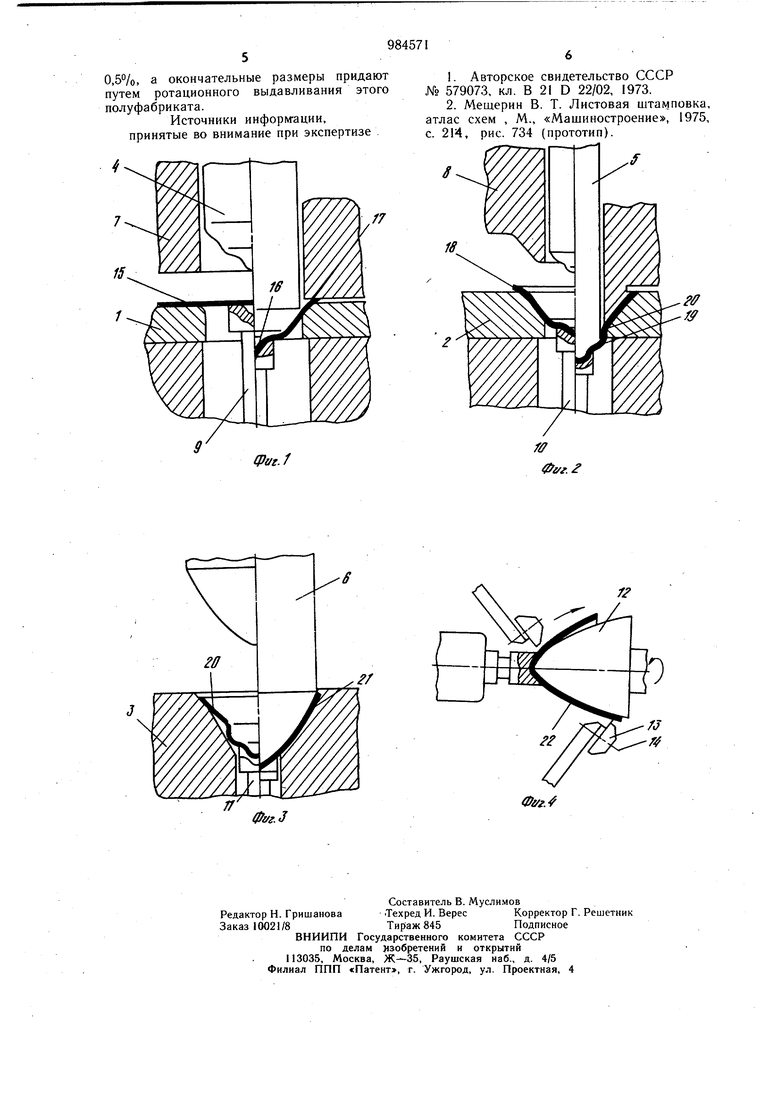

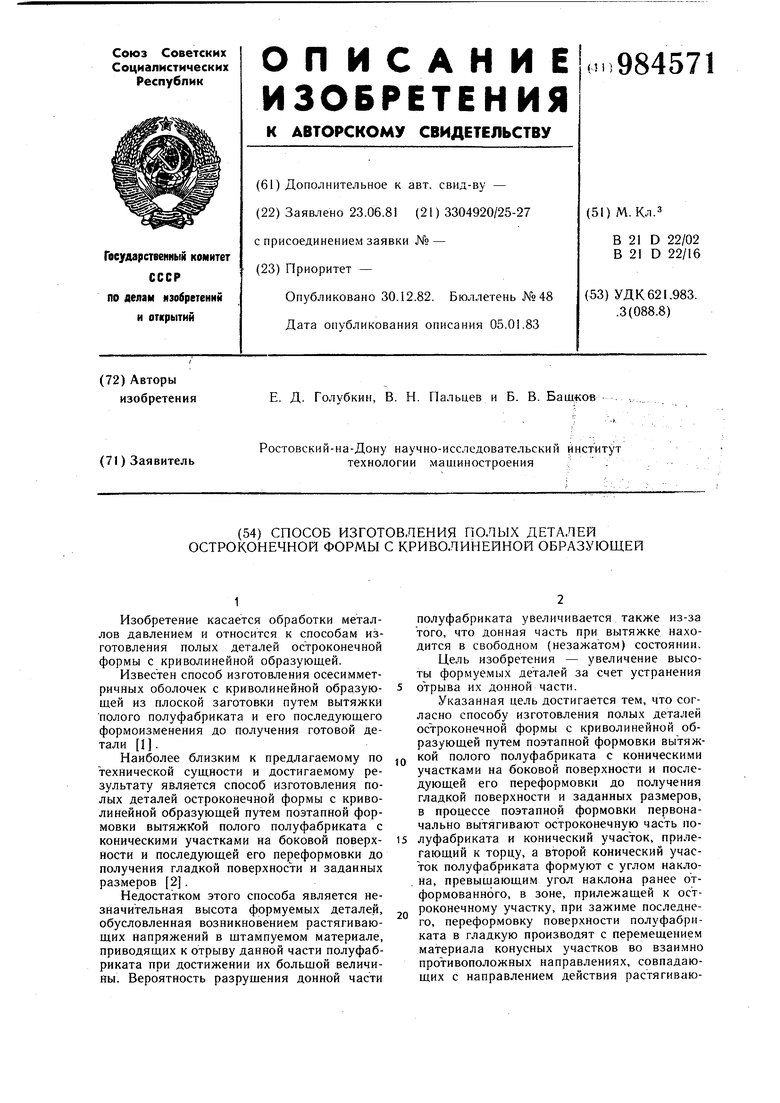

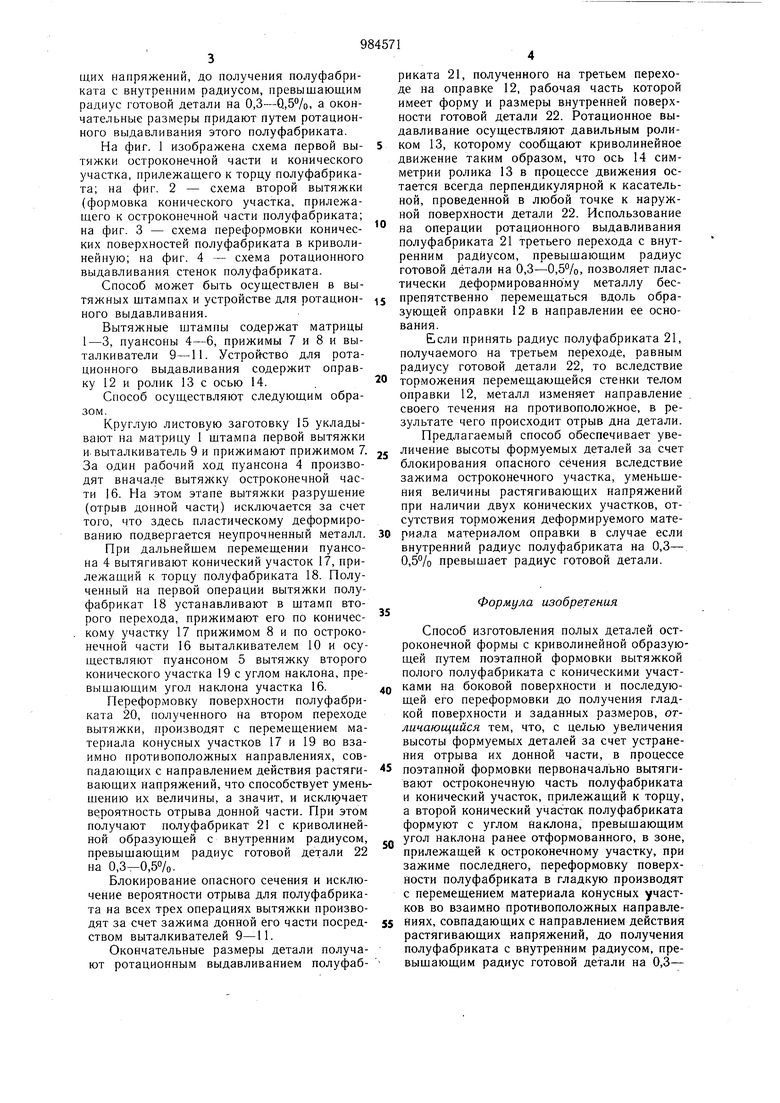

На фиг. 1 изображена схема первой вытяжки остроконечной части и конического участка, прилежащего к торцу полуфабриката; на фиг, 2 - схема второй вытяжки (формовка конического участка, прилежащего к остроконечной части полуфабриката; на фиг. 3 - схема переформовки конических поверхностей полуфабриката в криволинейную; на фиг. 4 - схема ротационного выдавливания стенок полуфабриката.

Способ может быть осуществлен в вытяжных щтампах и устройстве для ротационного выдавливания.

Вытяжные щтампы содержат матрицы 1-3, пуансоны 4-6, прижимы 7 и 8 и выталкиватели 9-11. Устройство для ротационного выдавливания содержит оправку 12 и ролик 13 с осью 14.

Способ осуществляют следующим образом.

Круглую листовую заготовку 15 укладывают на матрицу 1 щтампа первой вытяжки и выталкиватель 9 и прижимают прижимом 7. За один рабочий ход пуансона 4 производят вначале вытяжку остроконечной части 16. На этом этапе вытяжки разрушение (отрыв донной части) исключается за счет того, что здесь пластическому деформированию подвергается неупрочненный металл. При дальнейщем перемещении пуансона 4 вытягивают конический участок 17, прилежащий к торцу полуфабриката 18. Полученный на первой операции вытяжки полуфабрикат 18 устанавливают в щтамп второго перехода, прижимают его по коническому участку 17 прижимом 8 и по остроконечной части 16 выталкивателем 10 и осуществляют пуансоном 5 вытяжку второго конического участка 19 с углом наклона, превышающим угол наклона участка 16.

Переформовку поверхности полуфабриката 20, полученного на втором переходе вытяжки, производят с перемещением материала конусных участков 17 и 19 во взаимно противоположных направлениях, совпадающих с направлением действия растягивающих напряжений, что способствует уменьщению их величины, а значит, и исключает вероятность отрыва донной части. При этом получают полуфабрикат 21 с криволинейной образующей с внутренним радиусом, превышающим радиус готовой детали 22 на 0,3-0,5%.

Блокирование опасного сечения и исключение вероятности отрыва для полуфабриката на всех трех операциях вытяжки производят за счет зажима донной его части посредством выталкивателей .

Окончательные размеры детали получают ротационным выдавливанием полуфабриката 21, полученного на третьем переходе на оправке 12, рабочая часть которой имеет форму и размеры внутренней поверхности готовой детали 22. Ротационное выдавливание осуществляют давильным роликом 13, которому сообщают криволинейное движение таким образом, что ось 14 симметрии ролика 13 в процессе движения остается всегда перпендикулярной к касательной, проведенной в любой точке к наружной поверхности детали 22. Использование на операции ротационного выдавливания полуфабриката 21 третьего перехода с внутренним радиусом, превыщающим радиус готовой детали на 0,3-0,5%, позволяет пластически деформированному металлу беспрепятственно перемещаться вдоль образующей оправки 12 в направлении ее основания.

Если принять радиус полуфабриката 21, получаемого на третьем переходе, равным радиусу готовой детали 22, то вследствие

0 торможения перемещающейся стенки телом оправки 12, металл изменяет направление своего течения на противоположное, в результате чего происходит отрыв дна детали. Предлагаемый способ обеспечивает увеличение высоты формуемых деталей за счет блокирования опасного сечения вследствие зажима остроконечного участка, уменьшения величины растягивающих напряжений при наличии двух конических участков, отсутствия торможения деформируемого материала материалом оправки в случае если внутренний радиус полуфабриката на 0,3- 0,5% превыщает радиус готовой детали.

Формула изобретения

Способ изготовления полых деталей остроконечной формы с криволинейной образующей путем поэтапной формовки вытяжкой полого полуфабриката с коническими участками на боковой поверхности и последующей его переформовки до получения гладкой поверхности и заданных размеров, отличающийся тем, что, с целью увеличения высоты формуемых деталей за счет устранения отрыва их донной части, в процессе

поэтапной формовки первоначально вытягивают остроконечную часть полуфабриката и конический участок, прилежащий к торцу, а второй конический участок полуфабриката формуют с углом Наклона, превыщающим

угол наклона ранее отформованного, в зоне, прилежащей к остроконечному участку, при зажиме последнего, переформовку поверхности полуфабриката в гладкую производят с перемещением материала конусных участков во взаимно противоположных направлеНиях, совпадающих с направлением действия растягивающих напряжений, до получения полуфабриката с внутренним радиусом, превыщающим радиус готовой детали на 0,3-

0,5%, а окончательные размеры придают путем ротационного выдавливания этого полуфабриката.

Источники информ-ации, принятые во внимание при экспертизе .

3

//

.

Авторы

Даты

1982-12-30—Публикация

1981-06-23—Подача