Область техники, к которой относится изобретение

Изобретение относится к электролитической технологии, особенно к фасонному катодному устройству для электролиза алюминия и к его дроссельному блоку с графитированным катодным блоком, с помощью которого изготовляется металлический алюминий электролизом солевых расплавов.

Уровень техники изобретения

Алюминий получается электролизом солевых расплавов оксида алюминия. Основной принцип электролиза солевых расплавов оксида алюминия: под действием постоянного тока между анодом и катодом расплавленный Аl2O3 вступает в электрохимическую реакцию, это вызывает выделение Аl/O. Al3+ постоянно получает электроны на катоде, образует жидкие капли Al, эти жидкие капли Al накопляются на большие количества жидкости алюминия. О2- непрерывно теряет электроны на аноде, вступает в реакцию с С и образует большое количество СO2. Его уравнение химических реакций: 2Аl2O3+3С=4Аl+3СO2. В процессе этой реакции потребляют большое количество электроэнергии. Расход электроэнергии на постоянном токе для электролиза алюминия руководствуется следующей формулой: расход электроэнергии на постоянном токе = 2980×V/µ (где V - напряжение электролизера, изменяется в зависимости от "расстояния между электродами" µ - действие тока, для современного электролизера это 0.93-0.95). Практика показывает, что расстояние между анодом и поверхностью жидкости алюминия (также называется "расстояние между электродами") в значительной степени влияет на расход электроэнергии при электролизе алюминия. В случае использования обычного плоского катодного устройства для производства металлического алюминия электролизом солевых расплавов расход электроэнергии на постоянном токе - 13500-13800 kWh/tAl. Под влиянием ряда факторов, как загрузки, магнитного поля, электрического поля, замены анодного устройства, выброса анодного газа, поверхность жидкости алюминия возникнет колебание и образует" турбулентный поток". С одной стороны, "турбулентный поток" играет роль "смешивания" электролита, уменьшает остаток электролита и способствует производству; с другой стороны, "турбулентный поток" вызывает колебание поверхности жидкости, это приведет к увеличению "расстояния между электродами" и повысит расход электроэнергии. В то же время, "турбулентный поток" легко изнашивает катодное устройство, снижает срок его эксплуатации. С целью снижения расхода электроэнергии для электролиза алюминия в области исследования и изобретения фасонного катодного устройства для получения алюминия традиционный подход заключается в том, что для снижения расстояния между электродами изготовляется дроссельный блок из одинаковых материалов. Дроссельный блок интегрируется с основным блоком, так что свойства такого катодного устройства для получения алюминия, как срок эксплуатации, значительно ограничиваются. Как указаны в литературах, опубликованных в стране и за рубежом, которые мы нашли:

1. Патент Китая, наименование: электролизер из катодного блока с фасонной структурой для получения алюминия. Номер заявки (патента): 200710010523.4. Дата подачи заявки: 2.марта 2007, Международная патентная классификация: С25С 3/08(2006.1). Заявитель (владелец) патента: Фэн Найсян. Реферат: данный электролизер из катодного блока с фасонной структурой для получения алюминия включает в себя корпус, установленные на низе термоизоляционные и огнеупорные материалы, катодные и анодные блоки. Катодный блок характеризуется фасонной структурой, именно на поверхности катодного блока образуются несколько выпуклостей. Электролизер из катодного блока с фасонной структурой для получения алюминия по данному изобретению позволяет замедлять скорость течения катодной жидкости алюминия в электролизере и снижать высоту ее колебания. И тем самым он позволяет достигать следующих целей: повышение стабильности для поверхности жидкости металлического алюминия; снижение потерь алюминия при плавке; повышение эффективности тока и уменьшение расстояния между электродами; снижение расхода электроэнергии электролиза алюминия и между выпуклыми стенами образование смеси и осадков вязких криолитоглиноземных расплавов на низе катодного блока; препятствие втекания жидкости алюминия через швы и расщелины в низ электролизера и плавления блюмса; продление срока эксплуатации. Выпуклый катодный блок с фасонной структурой по данному изобретению интегрируется с основным блоком, по материалам одинаковый с традиционным катодным блоком электролизера. Он может быть фасонным катодным блоком не только из антрацита, но и из дробящего тела искусственного графита или из смеси антрацита и искусственного графита. Он еще может быть графитовым или полуграфитовым катодным блоком с фасонной структурой.

Несмотря на то, что в данном изобретении улучшение структуры катодного блока электролиза алюминия облегчает производство и эксплуатацию, достигает определенных положительных результатов, но по-прежнему имеет следующие недостатки:

а) выпуклая и основная части изготовляются из однородного материала. Выпуклая часть подвергается значительному смыву "турбулентного потока", так что срок эксплуатации у выпуклой части значительно меньше, чем у основной части. С повышением потери выпуклой части энергосберегающий эффект значительно снижается;

b) при формовании поверхностной выпуклости необходимо изготовление выпуклой структуры из сырца, к которому не приспосабливаются наличное оборудование для формования, штамп и загрузка обжиговой печи. Для производства необходимо вложить крупный капитал на техническое перевооружение. Даже после технического перевооружения выпуклости на поверхности катодного блока легко появляются расщелины, и катодный блок будет непригодным продуктом;

c) не осуществляется структурное укрепление слабых звеньев между соединительными местами;

а) образование вязких смеси или осадков криолитоглиноземных расплавов между выпуклыми стенами на низе катодного блока способствует продлению срока эксплуатации электролизера - это дезориентация, только может привести к повышению сопротивляемости и увеличению напрасного расхода электроэнергии.

2. Патент Китая, наименование: электролизер из катодного блока с фасонной структурой для получения алюминия нового типа, замедляющий коррозию выпуклости катодного блока. Номер заявки (патента): CN 200910248884.1. Международная патентная классификация: С25С 3/08(2006.01)1. Заявитель (владелец) патента: Фэн Найсян. Адрес: провинция Ляонин, город Шэньян, район Хэпин, зона "Наньху, улица Ванхубэйлу, переулок 7, дом 2, офис 11-3. Реферат: электролизер из катодного блока с фасонной структурой для получения алюминия нового типа, замедляющий коррозию выпуклости катодного блока, на крае по направлению длины на каждом катодном блоке изготовляется выпуклая структура, называется выпуклостью по направлению длины, или на верху катодного блока изготовляется выпуклость, перпендикулярная к направлению длины катодного блока, называется выпуклостью по направлению ширины; или на катодном блоке одновременно изготовляются выпуклость по направлению длины и выпуклость по направлению ширины. В середине выпуклости катодного блока вставляется огнеупорная стена, которая с выпуклостью катодного блока образуют неделимую выпуклость. Неделимая выпуклость играет роль замедления скорости течения жидкости алюминия, уменьшения ее колебания и повышения стабильности поверхности жидкости металлического алюминия в электролизере. При случае коррозии трения катодного блока, в результате того, что электрохимическая коррозия у стены огнеупорного материала ниже, чем у углерода, стена огнеупорного материала может по прежнему играет роль в замедлении скорости течения жидкости алюминия. Алгоритм: электролизер из катодного блока с фасонной структурой для получения алюминия нового типа, замедляющий коррозию выпуклости катодного блока, отличающийся тем, что на крае по направлению длины на каждом катодном блоке изготовляется выпуклая структура, называется выпуклостью по направлению длины, или на верху катодного блока изготовляется выпуклая структура, перпендикулярная к направлению длины катодного блока, называется выпуклой структурой по направлению ширины; или на верхней части катодного блока одновременно изготовляются выпуклая структура по направлению длины и выпуклая структура по направлению ширины. Формы трех структур заключаются в следующем: (1) На крае по направлению длины на каждом катодном блоке изготовляется выпуклая структура по направлению длины, высота которой 10-18 сантиметров, ширина 5-15 сантиметров, находится на крае по направлению длины каждого катодного блока, горизонтальное расстояние между наружной поверхностью выпуклой структуры по направлению длины и краем катодного блока - 1-3 сантиметров. Срединный шов между двумя соседними катодными блоками трамбуется с помощью клейкого углеродистого вещества. По высоте клейкое углеродистое вещество равно катодному блоку. На верхней поверхности клейкого углеродистого вещества двух соседних катодных блоков устанавливается стена огнеупорного материала. Между каждыми двумя соседними катодными блоками стена огнеупорного материала и выпуклая структура по направлению длины на краю двух соседних катодных блоков образуют неделимую выпуклую структуру; (2) На верхней части катодного блока одновременно изготовляются выпуклая структура по направлению длины и выпуклая структура по направлению ширины. Выпуклая структура по направлению ширины находится между вышеуказанными двумя неделимыми выпуклыми структурами по направлению длины. Выпуклая структура по направлению ширины неделимо соединяется с катодным блоком. На каждом катодном блоке расстояние между выпуклой структурой по направлению ширины и соседней неделимой выпуклой структурой по направлению длины - 5-10 сантиметров. (3) На верхней части катодного блока изготовляется выпуклая структура по направлению ширины. Расстояние между каждыми двумя выпуклыми структурами по направлению ширины 20-40 сантиметров. У выпуклой структуры по направлению ширины высота 10-18 сантиметров, ширина 18-30 сантиметров, длина соразмеряется с шириной катодного блока или меньше ширины катодного блока на 2-6 сантиметров.

Помимо наличия таких технических проблем, такие и в литературе 1, используемые огнеупорные материалы и не проводят электричество, это приводит к тому, что повышается сопротивляемость электролизера и увеличивается электроэнергия, это противоречит цели экономии энергии.

3. Патент Китая, наименование: компоненты твердого графитового катодного блока и его способ изготовлении. Номер заявки (патента): 200910210043. 1. Дата подачи заявки: 4 ноября 2009 г.Заявитель (владелец) патента: ООО "Ваньти Графитовая продукция" группы "Электроэнергия Синьань Лоян", Реферат: компоненты твердого графитового катодного блока и его способ изготовления: технология изготовления графитового катода. Соотношение компонентов: связующая добавка 15-17%; электрокальцинированный нефтяной кокс 83-85%. Способ изготовления осуществляется следующим технологическими шагами: дробление - рассортирование - смешение - охлаждение - виброуплотнение - обжиг - графитование - механическая обработка; Высокая прочность катодного блока по настоящему изобретению способствует снижению его изнашиваемости, благоприятствует продлению срока эксплуатации; хорошая способность к деформации снижает чувствительность к разрыву катодного блока; по электрическим свойствам снижает сопротивляемость и падение напряжения катода, получает хороший эффект экономии энергии и снижения затрат

4. Патент Китая, наименование: коррозионностойкий и графитованный катодный блок электролизера для производства алюминия и его способ изготовления. Номер заявки (патента): 200910167718.9. Дата подачи заявки: 23 сентября 2009 г. Заявитель (владелец) патента: провинция Сычуань, город Гуанхань, АО "Ханьшида Углеродистое вещество". Реферат: настоящее изобретение раскрыло коррозионностойкий и графитованный катодный блок электролизера для производства алюминия и его способ изготовления, относится к отрасли металлургических и неметаллических материалов. В настоящем изобретении в качестве сырьевого материалов для производства графитованого катодного блока используется высокосернистый нефтяной кокс с сернистостью 1-3%. Соотношение компонентов: высокосернистый нефтяной кокс с сернистостью 1-3% составляет 80-85%, модифицированный каменный пек - 15-20%; в рабочем процессе используется вторичный высокотемпературный обжиг, эффективно удаляются серные составы из высокосернистого нефтяного кокса; внедряются крупное виброуплотнение и продольное графитирование, которыми заменяются рабочие процессы пропитки вторичного обжига в известной технологии; время графитования изделия сокращается на 50% и больше, снижаются расход энергии и себестоимость. Эффективно используется злокачественный сырьевой высокосернистый нефтяной кокс, который раньше только используется в качестве топлива или спекающей добавки. Изготовленный коррозионностойкий и графитованный катодный блок электролизера для производства алюминия отличается высокой прочностью, низким коэффициентом пористости, хорошей абразивоустойчивостью к жидкости алюминия, продлевается срок эксплуатации электролизера, пригодится к футеровке катодного блока на крупном электролизере, особенно на электролизере выше 400 kA.

5. Патент Китая, наименование: графитованный катодный блок на электролизере для производства алюминия. Номер заявки (патента): 200810068782.7. Дата подачи заявки: 19 июня 2008 г. Заявитель (владелец) патента: Акционерное общество "Китайский алюминий". Реферат: данное изобретение раскрыло графитованный катодный блок на электролизере для производства алюминия, состоящий из прокаленного нефтяного кокса и модулированного пека, где прокаленный нефтяной кокс занимает 81-83% от общей массы графитованного катодного блока, модулированный пек - 17-19%. Модулированный пек состоит из модифицированного пека и деготи, где модулированный пек занимает 78-82% от общей массы, деготь - 18-22%.

Размер зерна прокаленного нефтяного кокса меньше 4.5 миллиметров, где прокаленный нефтяной кокс с зерновидным размером 4.5 -3 миллиметров - 15.5±2%, 3 миллиметра - 1 миллиметр - 15±2%, меньше 1 миллиметра - 21±2%; порошковый материал - 48.5±2%. Размер зерна порошкового материала прокаленного нефтяного кокса - 200, занимает 50±3%. По сравнению с известной технологией преимущество изобретения состоит в том, что значительно снижается сопротивляемость катодного блока, повышается электропроводность катодного клейкого вещества и стойкость против воздействия натрия катодного блока, значительно повышается качество графитованного катодного блока, улучшается окружающая среда помещения алюминиевого завода, снижается напряжение электролизера, продлевается срок эксплуатации электролизера для производства алюминия, снижаются расход энергии и себестоимость.

6. Патент Китая, наименование: технология производства графитованного катодного устройства. Номер заявки (патента): 200410040135.7. Дата подачи заявки: 2 июля 2004 г. Заявитель (владелец) патента: Научно-исследовательский и проектно-конструкторский институт "Красота алюминия Гуйян". Реферат: данное изобретение раскрыло технологию производства графитованного катодного устройства, в которой используется смесь замедленного нефтяного кокса и асфальтита. После обжига дробится и рассортируется. После смешения с помощью добавления связующей добавки из твердого битума обработается заготовка для катодного блока, потребляемого электролизером, карбонизируется битумом, получается графитованный катодный блок. Изобретение имеет следующие преимущества: хорошие механические, электрические и теплофизические свойства и низкая производственная себестоимость. Использование особенно пригодится для крупного электролизера.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных устройств и технологий, указанных в литературах 3-6 относится то, что в известных устройствах и технологиях:

a) в рецептах не используются армированные и уплотнительные материалы, это приводит к плохой плотности и низкой прочности;

b) в рецептах размер зерна слишком толстый (максимальный размер 4 миллиметра), это приводит к тому, что прочность низкая, однородность, плохие износостойкость и абразивоустойчивость;

c) не привлекается легирующая добавка, по электрическим свойствам, это ограничивает уменьшение падения напряжения, экономию энергии и снижение затрат;

d) температура для графитования превышает 2100°С, что не осуществляются оптимизация технических характеристик и уменьшение дефектов внутренней структуры.

Раскрытие изобретения

Задача, стоящая перед изобретателем, заключалась в создании графитированного фасонного катодного устройства нового типа для получения алюминия, для снижения себестоимости у которого используется известное устройство в производстве; срок эксплуатации дроссельного блока долговечный (совпадает со сроком эксплуатации электролизера), в то же время осуществляется структурное укрепление слабых звеньев между соединительными местами; разрешается техническая проблема, что электролит легко утечет из места соединения; представляется дроссельный блок с графитированным катодным блоком, незаменимый для создания графитированного фасонного катодного устройства нового типа для получения алюминия, характеризующийся облегчением эксплуатации, высокой плотностью, высокой прочностью, долговременным сроком эксплуатации и его способ изготовления.

Указанный технический результат достигается тем, что

в графитированном фасонном катодном устройстве нового типа для получения алюминия содержится основной блок и дроссельный блок с графитированным катодным блоком. На вертикальных краях основного блока симметрично устанавливаются желоба. Пересекаясь через соединительный шов между двумя основными блоками, дроссельный блок с графитированным катодным блоком, который отличается материалом от основного блока, вставляется в желоб, составляющий из двух желобов. Дроссельный блок трамбуется с помощью клейкого вещества на основном блоке, именно пересекающаяся вставка дроссельного блока с графитированным катодным блоком в соединительный шов между двумя катодными основными блоками. Габаритный размер, способ вставки и комбинации, а также требования к механической обработке определяются в зависимости от объема электролизера и от объема установленной мощности трансформатора.

Вышеизложенное графитированное фасонное катодное устройство нового типа для получения алюминия характеризуется тем, что обычным углеродным блоком для алюминиевых электролизеров является основной блок, графитированным материалом для электролиза алюминия является материал дроссельного блока.

Расстояние между вышеизложенными дроссельным блоком с графитированным катодным блоком и внешним краем в поперечном направлении основного блока - 300-380 миллиметров, при работе или текущем ремонте анодного блока такое расстояние защищает дроссельный блок от вызванного столкновением повреждения или расшатывания. Расстояние между двумя дроссельными блоками с графитированным катодным блоком - 300-350 миллиметров, это облегчает прием сырья.

Вышеизложенное графитированное фасонное катодное устройство нового типа для алюминиевой промышленности характеризуется тем, что соединительный шов между основными блоками трамбуется с помощью клейкого вещества.

Вышеизложенное графитированное фасонное катодное устройство нового типа для алюминиевой промышленности характеризуется тем, что глубина желоба 100~150 миллиметров, ширина 80-100 миллиметров.

Вышеизложенное графитированное фасонное катодное устройство нового типа для алюминиевой промышленности характеризуется тем, что сечение дроссельного блока с графитированным катодным блоком является прямоугольной или выпуклой формой; На вершине дроссельного блока с графитированным катодным блоком устанавливается галтель, у которого величина угла - 135°-175°, высота - 30-60 миллиметров.

Дроссельный блок из которого изготовляется данный графитированный катодный блок, включает в себя сырьевой материал с следующими весовыми долями:

Вышеизложенный дроссельный блок с графитированным катодным блоком характеризуется тем, что размер зерна прокаленного нефтяного кокса 0-2 миллиметров, размер зерна электрокальцинированных антрацитов 0-2 миллиметров.

Вышеизложенные добавка TiB2 (борид титана) и добавка SiC (карбид кремния) избираются по технической чистоте размером зерна меньше или равно 40u. Для техника данной отрасли эти две добавки легко закупаются.

С помощью свойств, как низкая зольность и облегчение графитования, прокаленный нефтяной кокс из сырьевых материалов снижает зольность и повышает электропроводимость продукции.

С помощью низкой сопротивляемости и высокой плотности электрокальцинированных антрацитов из сырьевых материалов повышаются абразивоустойчивость, плотность и прочность.

Каменный пек из сырьевых материалов используется в качестве связующей добавки, для разных материалов играет роль связывания и внутри продукта образует прочные ячейка связывания.

Добавка SiC (карбид кремния) из сырьевых материалов используется в качестве ребра жесткости, во внутренних порах продукта образует эффект закрепления, повышает плотность и прочность продукта.

С помощью свойства увлажнения для жидкости алюминия добавка TiB (борид титана) из сырьевых материалов стабилизирует колебание жидкости алюминия, по электрическим свойствам снижает сопротивляемость и падение напряжения катода, получает хороший эффект снижения расстояния между электродами и экономии расхода электроэнергии.

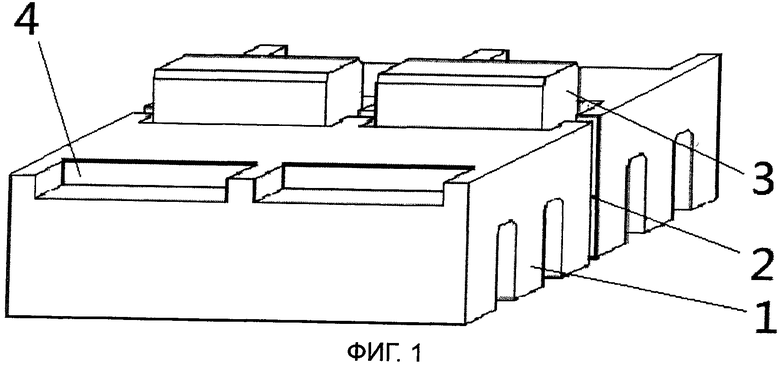

Способ изготовления дроссельного блока с графитированным катодным блоком включает в себя следующие шаги:

(1) дробление электрокальцинированного антрацита и электрокальцинированного нефтяного кокса;

(2) рассортирование по размеру зерна дробленного электрокальцинированного антрацита и электрокальцинированного нефтяного кокса;

(3) дозирование: впускание электрокальцинированного антрацита, кальцинированного нефтяного кокса, добавки борида титана Pt и добавки SiC по их конфигурации сырья в смесеприготовительное оборудование;

(4) смешение: время сухого смешения 20-40 минут, температура 40°~165°; время влажного смешения 35-50 минут, температура 150°~170°;

(5) формование: смешанный сырьевой материал вложится в штамп и формируется;

(6) обжиг: после первичного обжига сформированный полуфабрикат пропитается расплавленным каменным пеком под высоким давлением, затем для него осуществится вторичный обжиг, температура 700°-850°; степень вакуумирования при пропитке под высоким давлением не ниже - 0.092 МПа, давление не ниже 1.5 МПа;

(7) низкотемпературное графитование: температура 1800°-2000°;

(8) механическая обработка: механическая обработка по требованиям размера готового продукта позволяет получить дроссельный блок с графитированным катодным блоком.

В сравнении с известной технологией преимущества графитированного фасонного катодного устройства нового типа для получения алюминия по настоящему изобретению состоят в том, что:

(1) с использованием в настоящем изобретении способа "пересекающейся вставки" дроссельного блока с графитированным катодным блоком в соединительный шов между двумя катодными основными блоками образуется энергосберегающее графитированное фасонное катодное устройство. С помощью выпуклого дроссельного блока стабилизируется поверхность жидкости алюминия, уменьшается расстояния между электродами, снижается напряжение электролизера на 0,35 В-0,5 В, переработка 1 тонны алюминия сберегает электроэнергию ≥1000 KWh;

(2) использование способа "пересекающейся вставки" позволяет не только избежать прореза в середине основного блока, уменьшения эффективной толщины основного блока и влияния на его срок эксплуатации, но и достигать цели частичного структурного усиления для слабых звеньев (соединительных швов между двумя катодными основными блоками) основного блока и продления срока эксплуатации электролизера;

(3) для производства основного блока и дроссельного блока использование неоднородных материалов имеет четкую целенаправленность для улучшения качества, облегчает эксплуатацию и снижает себестоимость;

(4) в процессе производства не требуется замена имеющегося основного оборудования, штампа и тип печи, имеет хорошую доступность к эксплуатации;

(5) при использования футеровка электролизеров облегчается, соответствует известной технологии электролиза алюминия;

(6) в рецепте дроссельного блока с графитированным катодным блоком используются тонкие зерна, у которого максимальный размер зерна не превышает 2 миллиметров, повышаются прочность, плотность, однородность, коррозионная стойкость и стойкость к эрозии;

(7) использование армированных и уплотнительных материалов (электрокальцинированных антрацитов и добавки SiC) повышает механические свойства дроссельного блока с графитированным катодным блоком;

(8) в дроссельный блок с графитированным катодным блоком добавляется легирующая добавка TiB2. С помощью свойства добавки TiB2 по увлажнению расплавленной жидкости алюминия стабилизируется колебание жидкости алюминия, притом по электрическим свойствам снижаются сопротивляемость и падение напряжения катода, получается хороший эффект экономии электроэнергии и снижения расхода;

(9) для дроссельного блока с графитированным катодным блоком использование новой технологии уплотнения, как пропитка под высоким давлением и вторичный обжиг, повышает плотность и прочность продукции;

(10) используя низкотемпературное графитование, дроссельный блок с графитированным катодным блоком осуществляет оптимизацию электрических, теплотехнических, механических свойств и технических характеристик, притом уменьшение дефектов внутренней структуры;

(11) эффект осуществления сбережения энергии свыше 1000 kWh, может продолжаться свыше 2200 дней.

Краткое описание чертежей

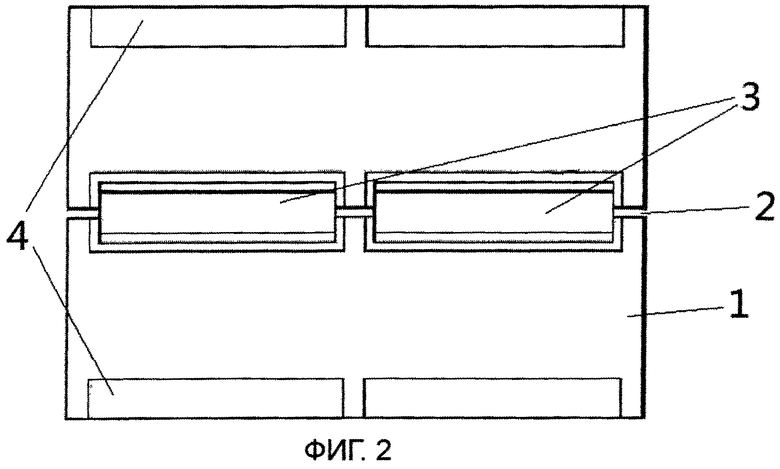

На фигуре 1 показана пространственная диаграмма графитированного фасонного катодного устройства нового типа для получения алюминия по настоящему изобретению.

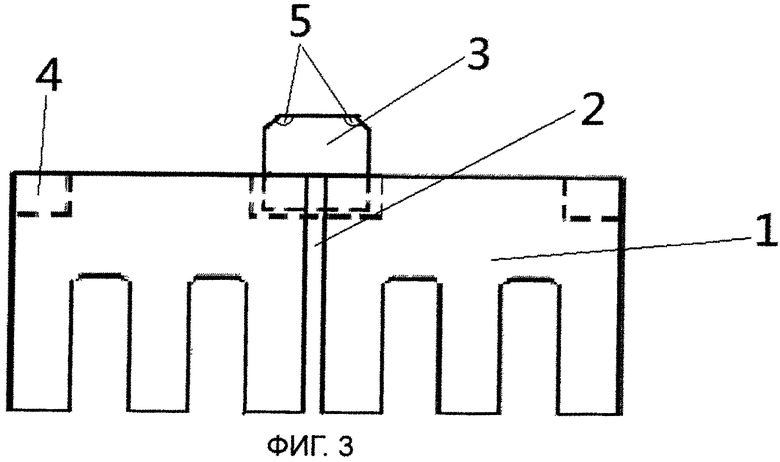

На фигуре 2 показан вид вниз фигуры 1.

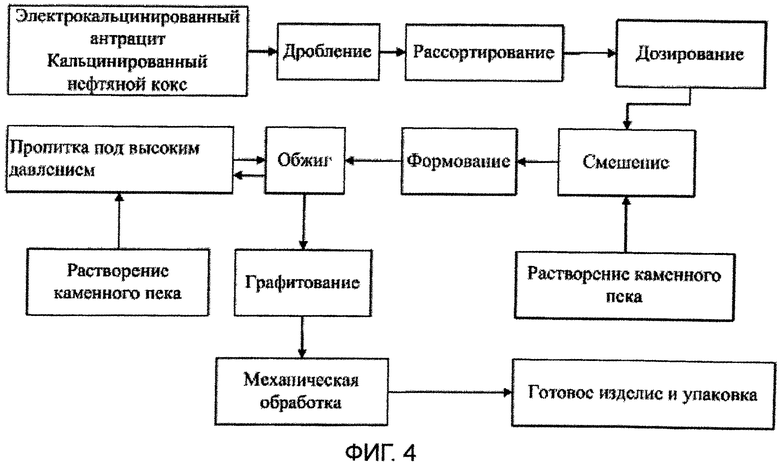

На фигуре 3 показан вид вправо фигуры 1.

На фигуре 4 показана графическая схема процесса производства дроссельного блока с графитированным катодным блоком,

где 1 - основной блок, 2 - соединительный шов, 3 - графитованный дроссельный блок, 4 - желоб, 5 - верхний галтель.

Конкретный вариант осуществления

Пример осуществления 1

Изготовление дроссельного блока с графитированным катодным блоком: по массовому соотношению дробятся 1 порция электрокальцинированногго антрацита и 40 порций электрокальцинированных нефтяных кокса; рассортируются дробленные электрокальцинированный антрацит и электрокальцинированный нефтяной кокс по размеру зерна, получаются зерна размером зерна 0 миллиметров; рассортированные по требованиям электрокальцинированный антрацит, кальцинированный нефтяной кокс, одна порция добавки TiB2 40u по технической чистоте, одна порция добавки SiC 140u по технической чистоте впускаются в смесеприготовительное оборудование и дозируются; 15 порций расплавленного каменного пека и вышеизложенный дозированный сырьевой материал смешаются сухим методом: время сухого смешения 20 минут, температура 40°; смешанное сырьевой материал вложится в штамп и формируется; после первичного обжига сформированный полуфабрикат пропитается расплавленным каменным пеком под высоким давлением, затем для него осуществится вторичный низкотемпературный обжиг, температура 700°; степень вакуумирования при пропитке под высоким давлением не ниже - 0.092 МПа, давление не ниже 1.5 МПа; После вторичного обжига полуфабрикат графитуется при низкой температуре, температура - 1800°; после охлаждения с помощью машины из графитованной заготовки изготовляется дроссельный блок с графитированным катодным блоком высотой 120 миллиметров, шириной 150 миллиметров.

Как показано на фигуре 1, габаритный размер основного блока и длина дроссельного блока графитированного фасонного катодного устройства нового типа для получения алюминия по настоящему изобретению определяются в зависимости от объема электролизера и от установленной мощности трансформатора. На вертикальных краях основного блока (1) симметрично устанавливаются две группы желоба (4) глубиной 100 миллиметров, шириной 80 миллиметров. Расстояние между желобом (4) и внешним краем в поперечном направлении основного блока - 300 миллиметров, расстояние между двумя желобами (4) на одной стороне - 300 миллиметров; Дроссельный блок (3) с графитированным катодным блоком, который отличается материалом от основного блока и с прямоугольным сечением, высотой 120 миллиметров, шириной 150 миллиметров, пересекается через соединительный шов (2) между двумя основными блоками, (1) вставляется в желоб, составляющий из двух желобов, (4); в конце концов, соединительный шов (2) между основными блоками (1) трамбуется с помощью клейкого вещества, и дроссельный блок с графитированным катодным блоком (3) трамбуется на основном блоке (1).

Пример осуществления 2

Изготовление дроссельного блока с графитированным катодным блоком: по массовому соотношению дробятся 20 порций электрокальцинированногго антрацита и 606 порций электрокальцинированных нефтяных кокса; рассортируются дробленные электрокальцинированный антрацит и электрокальцинированный нефтяной кокс по размеру зерна, получаются зерна размером зерна 1 миллиметров; рассортированные по требованиям электрокальцинированный антрацит, кальцинированный нефтяной кокс, 4 порции добавки TiB2 30u по технической чистоте, 7 порций добавки SiC 30u по технической чистоте впускаются в смесеприготовительное оборудование и дозируются; 20 порций расплавленного каменного пека и вышеизложенное дозированное сырье смешаются сухим методом: время сухого смешения 30 минут, температура 100°; смешанное сырье вложится в штамп и формируется; после первичного обжига сформированный полуфабрикат пропитается расплавленным каменным пеком под высоким давлением, затем для него осуществится вторичный низкотемпературный обжиг, температура 800°; степень вакуумирования при пропитании под высоким давлением не ниже - 0.092 МПа, давление не ниже 1,5 МПа. После вторичного обжига полуфабрикат графитуется при низкой температуре, температура - 1900°. После охлаждения с помощью машины графитованная заготовка обработается под дроссельный блок с графитированным катодным блоком высотой 190 миллиметров, шириной 175 миллиметров.

Как показано на фигуре 1, графитированное фасонное катодное устройство нового типа для получения алюминия по настоящему изобретению, габаритный размер основного блока которого и длина дроссельного блока определяются в зависимости от объема электролизера и от установленной мощности трансформатора; на вертикальных краях основного блока (1) симметрично устанавливаются две группы желоба (4) глубиной 125 миллиметров, шириной 90 миллиметров. Расстояние между желобом (4) и внешним краем в поперечном направлении основного блока - 340 миллиметров, расстояние между двумя желобами (4) на одной стороне - 325 миллиметров. Дроссельный блок (3) с графитированным катодным блоком, по материалу который отличается от основного блока и с прямоугольным сечением, высотой 190 миллиметров, шириной 175 миллиметров, пересекается через соединительный шов (2) между двумя основными (1) блоками, вставляется в желоб, составляющий из двух желобов, (4); в конце концов, соединительный шов (2) между основными блоками (1) трамбуется с помощью клейкого вещества, и дроссельный блок с графитированным катодным блоком (3) трамбуется на основном блоке (1).

Пример осуществления 3

Изготовление дроссельного блока с графитированным катодным блоком: по массовому соотношению дробятся 40 порций электрокальцинированногго антрацита и 85 порций электрокальцинированных нефтяных кокса; рассортируются дробленные электрокальцинированный антрацит и электрокальцинированный нефтяной кокс по размеру зерна, получаются зерна размером зерна 2 миллиметров; рассортированные по требованиям электрокальцинированный антрацит, кальцинированный нефтяной кокс, 8 порций добавки TiB2 20u по технической чистоте, 15 порций добавки SiC 20u по технической чистоте впускаются в смесеприготовительное оборудование и дозируются; 25 порций расплавленного каменного пека и вышеизложенное дозированное сырье смешаются сухим методом: время сухого смешения 40 минут, температура 165°; смешанное сырье вложится в штамп и формируется; после первичного обжига сформированный полуфабрикат пропитается расплавленным каменным пеком под высоким давлением, затем для него осуществится вторичный низкотемпературный обжиг, температура 850°; степень вакуумирования при пропитании под высоким давлением не ниже - 0.092 МПа, давление не ниже 1.5 МПа. После вторичного обжига полуфабрикат графитуется при низкой температуре, температура - 2000°. После охлаждения с помощью машины обработается графитированная заготовка под дроссельный блок с графитированным катодным блоком, у которого сечение характеризуется выпуклой формой, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 135°, высота верхнего галтели 30 миллиметров.

Как показано на фигуре 1, графитированное фасонное катодное устройство нового типа для получения алюминия по одному из настоящего изобретения, габаритный размер основного блока которого и длина дроссельного блока определяются в зависимости от объема электролизера и от установленной мощности трансформатора; на вертикальных краях основного блока (1) симметрично устанавливаются две группы желоба (4) глубиной 150 миллиметров, шириной 100 миллиметров. Расстояние между желобом (4) и внешним краем в поперечном направлении основного блока - 380 миллиметров, расстояние между двумя желобами (4) на одной стороне - 350 миллиметров; После охлаждения с помощью машины обработается графитированная заготовка под дроссельный блок с графитированным катодным блоком, у которого сечение характеризуется выпуклой формой, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 135°, высота верхнего галтели 30 миллиметров. В конце концов, соединительный шов (2) между основными блоками (1) трамбуется с помощью клейкого вещества, и дроссельный блок с графитированным катодным блоком (3) трамбуется на основном блоке (1).

Пример осуществления 4

Изготовление дроссельного блока с графитированным катодным блоком: по массовому соотношению дробятся 10 порций электрокальцинированного антрацита и 50 порций электрокальцинированных нефтяных кокса; рассортируются дробленные электрокальцинированный антрацит и электрокальцинированный нефтяной кокс по размеру зерна, получаются зерна размером зерна 0.5 миллиметров; рассортированные по требованиям электрокальцинированный антрацит, кальцинированный нефтяной кокс, 3 порции добавки TiB2 10u по технической чистоте, 4 порции добавки SiC 10u по технической чистоте впускаются в смесеприготовительное оборудование и дозируются; 18 порций расплавленного каменного пека и вышеизложенное дозированное сырье смешаются сухим методом: время сухого смешения 35 минут, температура 150°; смешанное сырье вложится в штамп и формируется; после первичного обжига сформированный полуфабрикат пропитается расплавленным каменным пеком под высоким давлением, затем для него осуществится вторичный низкотемпературный обжиг , температура 780°; степень вакуумирования при пропитании под высоким давлением не ниже - 0.092 МПа, давление не ниже 1.5 МПа. После вторичного обжига полуфабрикат графитуется при низкой температуре , температура - 1850°. После охлаждения с помощью машины обработается графитированная заготовка под дроссельный блок с графитированным катодным блоком, у которого сечение характеризуется выпуклой формой, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 150°, высота верхнего галтели 45 миллиметров.

Как показано на фигуре 1, графитированное фасонное катодное устройство нового типа для получения алюминия по одному из настоящего изобретения, габаритный размер основного блока которого и длина дроссельного блока определяются в зависимости от объема электролизера и от установленной мощности трансформатора; на вертикальных краях основного блока (1) симметрично устанавливаются две группы желоба (4) глубиной 150 миллиметров, шириной 100 миллиметров. Расстояние между желобом (4) и внешним краем в поперечном направлении основного блока - 380 миллиметров, расстояние между двумя желобами (4) на одной стороне - 350 миллиметров. Дроссельный блок (3) с графитированным катодным блоком, по материалу который отличается от основного блока и с выпуклым сечением, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 150°, высота галтели 45 миллиметров, пересекается через соединительный шов (2) между двумя основными блоками (1), вставляется в желоб, составляющий из двух желобов, (4); в конце концов, соединительный шов (2) между основными блоками (1) трамбуется с помощью клейкого вещества, и дроссельный блок с графитированным катодным блоком (3) трамбуется на основном блоке (1).

Пример осуществления 5

Изготовление дроссельного блока с графитированным катодным блоком: по массовому соотношению дробятся 35 порций электрокальцинированногго антрацита и 75 порций электрокальцинированных нефтяных кокса; рассортируются дробленные электрокальцинированный антрацит и электрокальцинированный нефтяной кокс по размеру зерна, получаются зерна размером зерна 1.8 миллиметров; рассортированные по требованиям электрокальцинированный антрацит, кальцинированный нефтяной кокс, 6 порций добавки TiB2 25u по технической чистоте, 12 порций добавки SiC 25u по технической чистоте впускаются в смесеприготовительное оборудование и дозируются; 22 порций расплавленного каменного пека и вышеизложенное дозированное сырье смешаются сухим методом: время сухого смешения 40 минут, температура 160°; смешанное сырье вложится в штамп и формируется; после первичного обжига сформированный полуфабрикат пропитается расплавленным каменным пеком под высоким давлением, затем для него осуществится вторичный низкотемпературный обжиг, температура 840°; степень вакуумирования при пропитании под высоким давлением не ниже - 0.092 МПа, давление не ниже 1.5 МПа. После вторичного обжига полуфабрикат графитуется при низкой температуре, температура - 1820°. После охлаждения с помощью машины обработается графитированная заготовка под дроссельный блок с графитированным катодным блоком, у которого сечение характеризуется выпуклой формой, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 175°, высота верхнего галтели 60 миллиметров.

Как показано на фигуре 1, графитированное фасонное катодное устройство нового типа для получения алюминия по одному из настоящего изобретения, габаритный размер основного блока которого и длина дроссельного блока определяются в зависимости от объема электролизера и от установленной мощности трансформатора. На вертикальных краях основного блока (1) симметрично устанавливаются две группы желоба (4) глубиной 150 миллиметров, шириной 100 миллиметров. Расстояние между желобом (4) и внешним краем в поперечном направлении основного блока - 380 миллиметров, расстояние между двумя желобами (4) на одной стороне - 350 миллиметров. Дроссельный блок (3) с графитированным катодным блоком, по материалу который отличается от основного блока и с выпуклым сечением, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 175°, высота галтели 60 миллиметров, пересекается через соединительный шов (2) между двумя основными блоками (1), вставляется в желоб, составляющий из двух желобов, (4). В конце концов, соединительный шов (2) между основными блоками (1) трамбуется с помощью клейкого вещества, и дроссельный блок с графитированным катодным блоком (3) трамбуется на основном блоке (1).

Пример осуществления 6

Изготовление дроссельного блока с графитированным катодным блоком: по массовому соотношению дробятся 30 порций электрокальцинированногго антрацита и 70 порций электрокальцинированных нефтяных кокса; рассортируются дробленные электрокальцинированный антрацит и электрокальцинированный нефтяной кокс по размеру зерна, получаются зерна размером зерна 1.5 миллиметров; рассортированные по требованиям электрокальцинированный антрацит, кальцинированный нефтяной кокс, 5 порций добавки TiB2 35u по технической чистоте, 10 порций добавки SiC 35u по технической чистоте впускаются в смесеприготовительное оборудование и дозируются; 22 порций расплавленного каменного пека и вышеизложенное дозированное сырье смешаются сухим методом: время сухого смешения 50 минут, температура 170°; смешанное сырье вложится в штамп и формируется; после первичного обжига сформированный полуфабрикат пропитается расплавленным каменным пеком под высоким давлением, затем для него осуществится вторичный низкотемпературный обжиг, температура 820°; степень вакуумирования при пропитании под высоким давлением не ниже - 0.092 МПа, давление не ниже 1.5 МПа; после вторичного обжига полуфабрикат графитуется при низкой температуре, температура - 1950°; после охлаждения с помощью машины обработается графитированная заготовка под дроссельный блок с графитированным катодным блоком, у которого сечение характеризуется выпуклой формой, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 175°, высота верхнего галтели 60 миллиметров.

Как показано на фигуре 1, графитированное фасонное катодное устройство нового типа для получения алюминия по одному из настоящего изобретения, габаритный размер основного блока которого и длина дроссельного блока определяются в зависимости от объема электролизера и от установленной мощности трансформатора; на вертикальных краях основного блока (1) симметрично устанавливаются две группы желоба (4) глубиной 150 миллиметров, шириной 100 миллиметров. Расстояние между желобом (4) и внешним краем в поперечном направлении основного блока - 380 миллиметров, расстояние между двумя желобами (4) на одной стороне - 350 миллиметров; дроссельный блок (3) с графитированным катодным блоком, по материалу который отличается от основного блока и с выпуклым сечением, неделимая высота 260 миллиметров, неделимая ширина 200 миллиметров, величина верхнего галтели (5) - 175°, высота галтели 60 миллиметров, пересекается через соединительный шов (2) между двумя основными блоками (1), вставляется в желоб, составляющий из двух желобов, (4); в конце концов, соединительный шов (2) между основными блоками (1) трамбуется с помощью клейкого вещества, и дроссельный блок с графитированным катодным блоком (3) трамбуется на основном блоке (1).

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2007 |

|

RU2375503C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА С ПОВЫШЕННОЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ | 2010 |

|

RU2443623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ | 2007 |

|

RU2347856C2 |

| ГРАФИТИЗИРОВАННЫЙ КАТОДНЫЙ БЛОК С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2012 |

|

RU2586381C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ И ЕГО ИСПОЛЬЗОВАНИЕ | 2011 |

|

RU2546268C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2666806C2 |

Изобретение относится к графитированному фасонному катодному устройству для получения алюминия. Катодное устройство содержит основной блок и графитированный катодный замедлительный блок. На продольных кромках основного блока симметрично выполнены две группы канавок. Сырьевой материал, из которого изготовляется упомянутый графитированный катодный замедлительный блок, включает в себя кальцинированный нефтяной кокс, электрокальцинированный антрацит, каменноугольный пек, легирующую добавку TiB2 и добавку SiC. Графитированный катодный замедлительный блок вставлен в канавку, образованную обеими упомянутыми канавками, с перекрыванием соединительного шва между двумя основными блоками. Обеспечивается достижение эффекта сбережения электроэнергии и снижения затрат, уменьшения эффективной толщины основного блока и влияния на его срок эксплуатации, и достижение частичного структурного усиления основного блока и продления срока эксплуатации электролизера. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Графитированное фасонное катодное устройство для получения алюминия, содержащее основной блок (1) и графитированный катодный замедлительный блок (3), в котором графитированный катодный замедлительный блок выполнен закладным, на продольных кромках основного блока (1) симметрично выполнены две группы канавок (4), причем графитированный катодный замедлительный блок (3) вставлен в канавку, образованную обеими упомянутыми канавками (4), с перекрытием соединительного шва (2) между двумя основными блоками (1), при этом графитированный катодный замедлительный блок (3) утрамбован на основном блоке (1) набивной подовой массой.

2. Катодное устройство по п. 1, в котором основной блок (1) изготовлен из углеродного материала, общепринятого для электролиза алюминия, катодный закладной замедлительный блок (3) изготовлен из графитированного материала.

3. Катодное устройство по п. 1, в котором расстояние между графитированным катодным закладным замедлительным блоком (3) и поперечной внешней кромкой основного блока составляет 300-380 миллиметров, расстояние между двумя графитированными катодными замедлительными блоками (3) в продольном направлении составляет 300÷350 миллиметров.

4. Катодное устройство по п. 1, в котором соединительный шов (2) между основными блоками (1) утрамбован набивной подовой массой.

5. Катодное устройство по п. 1, в котором глубина канавки равна 100÷150 миллиметров, ширина - 80÷100 миллиметров.

6. Катодное устройство по п. 1, в котором сечение катодного закладного замедлительного блока (3) выполнено прямоугольным или выпуклым.

7. Графитированный катодный закладной замедлительный блок для графитированного фасонного катодного устройства для получения алюминия по п. 1, который изготовлен из материала, содержащего, вес.ч.:

8. Катодный замедлительный блок по п. 7, в котором размер зерна кальцинированного нефтяного кокса и электрокальцинированного антрацита составляет до 2 миллиметров.

9. Катодный замедлительный блок по п. 7, в котором добавка TiB2 и добавка SiC имеют техническую чистоту и размер зерна меньше или равный 40 микронам.

10. Способ изготовления графитированного катодного закладного замедлительного блока для графитированного фасонного катодного устройства для получения алюминия по п. 7, включающий следующие этапы:

(1) дробление электрокальцинированного антрацита и электрокальцинированного нефтяного кокса;

(2) классификацию по крупности зерна дробленного электрокальцинированного антрацита и кальцинированного нефтяного кокса в соответствии с требуемым размером зерна;

(3) подачу материала в смесеприготовительное оборудование, при этом электрокальцинированный антрацит, кальцинированный нефтяной кокс, добавки TiB2 и добавки SiC вводят в соответствии с пропорциями сырьевого материала;

(4) перемешивание сырьевого материала, при котором осуществляют сухое перемешивание в течение 20-40 минут при температуре 40°C-165°C и влажное перемешивание в течение 35-50 минут при температуре 150°C-170°C;

(5) формование, при котором перемешанный сырьевой материал вводят в штамп для формовки;

(6) обжиг, при котором формованный полуфабрикат подвергают первичному обжигу, затем пропитке расплавленным каменноугольным пеком при высоком давлении, после чего подвергают вторичному обжигу при низкой температуре в диапазоне 700°C-850°C, причем степень вакуумирования при пропитке под высоким давлением составляет не ниже 0,092 МПа, а давление не ниже 1,5 МПа;

(7) низкотемпературное графитирование при температуре в диапазоне 1800°C-2000°C;

(8) механическую обработку в соответствии с размерными требованиями готового продукта с получением графитированного катодного закладного замедлительного блока.

| CN 101724863 А, 09.06.2010 | |||

| CN 101054691 А, 17.10.2007; | |||

| CN 101260545 А, 10.09.2008; | |||

| US 4631121 A, 23.12.1986 | |||

| RU2055943C1, 10.03.1996 |

Авторы

Даты

2015-07-20—Публикация

2011-06-22—Подача