Настоящее изобретение относится к катодному блоку для ячейки алюминиевого электролизера.

Подобные электролизеры применяются для электролитического получения алюминия, которое в промышленности обычно проводится по способу Холла-Эру. В способе Холла-Эру подвергается электролизу расплав, состоящий из оксида алюминия и криолита. При этом криолит, Na3[AlF6], служит для снижения температуры плавления от 2045°С для чистого оксида алюминия до около 950°С для смеси, содержащей криолит, оксид алюминия и добавочные вещества, такие как фторид алюминия и фторид кальция.

Применяемая в этом способе ячейка электролизера имеет днище, которое собрано из многочисленных примыкающих друг к другу образующих катод катодных блоков. Чтобы выдерживать термические и химические условия при эксплуатации ячейки электролизера, катодные блоки обычно состоят из углеродсодержащего материала. На нижних сторонах катодных блоков в каждом случае предусмотрены пазы, в которых в каждом случае размещена по меньшей мере одна токоподводящая шина, через которую отводится подводимый через аноды электрический ток. При этом промежутки между отдельными ограничивающими пазы стенками катодных блоков и токоподводящими шинами часто заливают чугуном, чтобы через полученную таким образом оболочку токоподводящих шин из чугуна токоподводящие шины электрически и механически соединялись с катодными блоками. На расстоянии примерно от 3 до 5 см выше находящегося на верхней стороне катода слоя из расплавленного жидкого алюминия размещен выполненный из отдельных анодных блоков анод, между которым и поверхностью алюминия находится электролит, то есть расплав, содержащий оксид алюминия и криолит. Во время электролиза, проводимого при температуре около 1000°С, образующийся алюминий вследствие своей более высокой по сравнению с электролитом плотности опускается вниз под слой электролита, следовательно, действует в качестве промежуточного слоя между верхней стороной катодных блоков и слоем электролита. При электролизе оксид алюминия, растворенный в расплаве криолита, под действием протекающего электрического тока разлагается на алюминий и кислород. С электрохимической точки зрения, в отношении слоя расплавленного жидкого алюминия речь идет о собственно катоде, так как на его поверхности ионы алюминия восстанавливаются до элементарного алюминия. Тем не менее в дальнейшем под понятием «катод» понимается не катод с электрохимической точки зрения, то есть слой расплавленного алюминия, а образующая днище электролизера конструкционная деталь, составленная из одного или многих катодных блоков.

Значительным недостатком способа Холла-Эру является то, что он является очень энергоемким. Для получения 1 кг алюминия требуются примерно от 12 до 15 кВт·час электрической энергии, что составляет до 40% стоимости производства. Поэтому для сокращения производственных расходов желательно снизить удельное потребление энергии в этом способе настолько, насколько это возможно.

По этой причине в последнее время все чаще применяются графитовые катоды, то есть такие катодные блоки, которые в качестве основного компонента содержат графит. При этом проводится различие между графитовыми катодными блоками, к которым при изготовлении добавляется графит в качестве исходного материала, и графитизированными катодными блоками, в которых при изготовлении в качестве исходного материала используется содержащий углерод прекурсор графита, который в результате последующей термической обработки при температуре от 2100 до 3000°С преобразуется в графит. По сравнению с аморфным углеродом графит отличается значительно меньшим удельным электрическим сопротивлением, а также существенно более высокой теплопроводностью, благодаря чему при применении графитовых катодов в электролизе, во-первых, может быть сокращен удельный расход энергии для электролиза, и, во-вторых, электролиз может быть проведен при более высокой силе тока, что позволяет повысить производительность отдельной ячейки электролизера. Правда, катоды и, соответственно, катодные блоки из графита, и, в частности, графитизированные катодные блоки, в процессе электролиза подвергаются сильному износу вследствие съема материала с поверхности, который является значительно более интенсивным, чем износ катодных блоков из аморфного углерода. Этот съем материала с поверхностей катодных блоков происходит неравномерно вдоль продольного направления катодного блока, но в большей степени на краевых участках катодного блока, на которых при эксплуатации катодного блока возникает более высокая локальная плотность электрического тока. Это обусловливается тем, что на краевых участках происходит контактирование токоподводящих шин с токопроводящими элементами, вследствие чего результирующее электрическое сопротивление от токопроводящих элементов до поверхности катодного блока при протекании через продольные краевые участки является меньшим, чем при протекании через середину катодного блока. Вследствие этого неравномерного распределения плотности электрического тока поверхность катодных блоков при продолжительной эксплуатации изменяется, если рассматривать в продольном направлении катодных блоков, с образованием приблизительно W-образного профиля, причем в результате неравномерного съема материала срок службы катодных блоков ограничивается из-за образования участков с наибольшим износом. Помимо этого, во время электролиза усиливается влияние износа на механические характеристики катодного блока. Поскольку вследствие сильных магнитных полей, обусловленных процессом электролиза, и результирующих электромагнитных взаимодействий расплавленный жидкий алюминий постоянно находится в движении, на поверхности катодного блока проявляется значительное абразивное изнашивание частиц, которое в случае графитовых катодных блоков приводит к значительно более сильному износу, чем в случае катодных блоков из аморфного углерода.

Кроме того, из патентного документа DE 197 14 433 С2 известен катодный блок с покрытием, содержащим по меньшей мере 80% по весу диборида титана, которое изготавливается плазменным напылением диборида титана на поверхности катодного блока. Благодаря этому покрытию должна быть улучшена износостойкость катодного блока. Однако такие покрытия из чистого диборида титана или с очень высоким содержанием диборида титана являются очень хрупкими и тем самым склонными к растрескиванию. К тому же удельное тепловое расширение этих покрытий является почти вдвое более высоким, чем для углерода, вследствие чего покрытие такого катодного блока при применении в электролизе расплавленных сред обладает коротким сроком службы.

Поэтому задача настоящего изобретения состоит в создании катодного блока, который имеет низкое удельное электрическое сопротивление, который предпочтительно хорошо смачивается расплавом алюминия, и который, в частности, имеет высокую устойчивость к абразивному воздействию и износостойкость при абразивных, химических и термических условиях эксплуатационного режима электролиза расплавленных сред.

Согласно изобретению, эта задача решена с помощью катодного блока для ячейки алюминиевого электролизера с базовым слоем и покровным слоем, причем базовый слой содержит графит, и покровный слой состоит из графитового композитного материала, содержащего от 1 до менее чем 50% по весу твердого материала с температурой плавления по меньшей мере 1000°С.

Это техническое решение основывается на концепции, предусматривающей, что благодаря созданию покровного слоя из графитового композитного материала, который содержит не менее 1% по весу, но максимально менее 50% по весу твердого материала с температурой плавления по меньшей мере 1000°С, на содержащем графит базовом слое получается катодный блок, который имеет удельное электрическое сопротивление, достаточно низкое для энергосберегающего эксплуатационного режима электролиза расплавленных сред, и к тому же является очень устойчивым к абразивному воздействию и тем самым износостойким к абразивным, химическим и термическим эксплуатационного режима электролиза расплавленных сред. При этом, в частности, оказалось неожиданным, что благодаря этому во время электролиза предотвращается или, соответственно, по меньшей мере сильно сокращается образование W-образного профиля на традиционных катодных блоках из графита, обусловленное неравномерным абразивным износом в продольном направлении катодного блока.

Таким образом, катодный блок согласно настоящему изобретению отличается такими преимуществами, связанными с введением графита в базовый слой и в покровный слой катодного блока, как, в частности, незначительное электрическое сопротивление катодного блока, действительно, при этом отсутствуют недостатки, обусловленные применением графита, такие как недостаточная смачиваемость расплавом алюминия, и, в частности, незначительная устойчивость к абразивному воздействию и износостойкость. Более того, благодаря предусмотренному в соответствующем изобретению катодном блоке покровному слою, содержащему твердый материал, достигается исключительная устойчивость к абразивному воздействию и тем самым износостойкость катодного блока. Поскольку этот твердый материал содержится только в покровном слое, но не в базовом слое, тем не менее предотвращаются возможные недостатки, обусловленные добавлением твердого материала, такие как снижение электрической проводимости катодного блока. К тому же поверхность соответствующего изобретению катодного блока, несмотря на применение покровного слоя, содержащего твердый материал, неожиданно не подвержена растрескиванию, а также не является, в частности, чрезмерно хрупкой. В общем и целом, соответствующий изобретению катодный блок при осуществлении электролиза расплавленных сред в расплаве, содержащем оксид алюминия и криолит, для получения алюминия является долговременно стабильным и обеспечивает осуществление электролиза расплавленных сред при незначительном удельном расходе энергии.

Под твердым материалом в рамках настоящего изобретения в соответствии с общепринятым в технологии определением этого термина понимается материал, который, в частности, отличается особенно высокой твердостью даже при высоких температурах, составляющих 1000°С и выше.

Температура плавления используемого твердого материала предпочтительно составляет значительно выше 1000°С, причем, в частности, особенно пригодными оказались твердые материалы с температурой плавления по меньшей мере 1500°С, предпочтительно твердые материалы с температурой плавления по меньшей мере 2000°С, и особенно предпочтительно твердые материалы с температурой плавления по меньшей мере 2500°С.

В принципе, в покровном слое соответствующего изобретению катодного блока могут быть использованы все твердые материалы. Однако хорошие результаты, в частности, получаются с твердыми материалами, которые имеют измеренную согласно стандарту DIN EN 843-4 твердость по Кнупу, составляющую по меньшей мере 1000 Н/мм2, предпочтительно по меньшей мере 1500 Н/мм2, особенно предпочтительно по меньшей мере 2000 Н/мм2, и наиболее предпочтительно по меньшей мере 2500 Н/мм2.

Согласно первому наиболее предпочтительному варианту осуществления настоящего изобретения, покровный слой соответствующего изобретению катодного блока содержит в качестве твердого материала твердый углеродный материал с измеренной согласно стандарту DIN EN 843-4 твердостью по Кнупу, составляющей по меньшей мере 1000 Н/мм2, предпочтительно по меньшей мере 1500 Н/мм2, особенно предпочтительно по меньшей мере 2000 Н/мм2, и наиболее предпочтительно по меньшей мере 2500 Н/мм2. Под углеродным материалом в данном случае, в частности, понимается материал, содержащий более 60% по весу, предпочтительно более 70% по весу, в особенности предпочтительно более 80% по весу, и наиболее предпочтительно свыше 90% по весу углерода.

В отношении углеродного материала речь предпочтительно идет о материале, выбранном из группы, состоящей из кокса, антрацита, сажи, стекловидного углерода, и смесей из двух или более вышеуказанных материалов, и особенно предпочтительно о коксе. Эта группа соединений впоследствии будет называться также « неграфитизируемые углероды», а именно, в отношении неграфитизируемого или по меньшей мере плохо графитизируемого углерода согласно германской патентной заявке DE 10 2010 029 538.8, на которую в данном месте делается отсылка. Плохо графитизируемые сорта кокса представляют собой, в частности, твердый кокс, например, такой как ацетиленовый кокс.

В частности, для катодных блоков из графитизированного углерода, содержащих базовые и покровные слои, в качестве усовершенствованного варианта осуществления изобретения предложено, что покровный слой соответствующего изобретению катодного блока содержит в качестве твердого материала углеродный материал с незначительной способностью к графитизации, предпочтительно выбранный из: кокса, антрацита, сажи и стекловидного углерода, и особенно предпочтительно это кокс. Графитизированные катодные блоки изготавливаются таким образом, что содержащий углерод прекурсор графита смешивается со связующим материалом, и эта смесь подвергается формованию с образованием катодного блока, затем карбонизации, и наконец графитизации. В то время как к этой смеси, содержащей прекурсор графита и связующий материал, в качестве твердого материала добавляют углеродный материал, имеющий незначительную способность к графитизации, во время последующей графитизации предотвращается или по меньшей мере сильно сокращается разложение добавки твердого материала и, соответственно, преобразование твердого материала в сравнительно мягкий графит, и тем самым твердый материал после графитизации может выполнять свои функции, а именно, обеспечивать повышение устойчивости катодного блока к абразивному воздействию. Под углеродным материалом с незначительной способностью к графитизации в рамках настоящего изобретения понимается углеродный материал, который имеет степень графитизации максимально 0,50, рассчитанную по Майре и Мэрингу (J.Maire, J.Mehring, Proceedings of the 4th Conference on Carbon («Материалы 4-й Конференции по углероду»), издательство Pergamon Press, 1960, страницы 345-350) после термической обработки при температуре 2800°С из среднего межслойного расстояния с/2. Хорошие результаты, в частности, получаются, когда углеродный материал, предпочтительно выбранный из кокса, антрацита, сажи и стекловидного углерода, имеет степень графитизации максимально 0,4, и особенно предпочтительно максимально 0,3.

Для достижения достаточно высокой электрической проводимости катодного блока и, в частности, покровного слоя катодного блока, предпочтительно, чтобы покровный слой соответствующего изобретению катодного блока содержал от 1 до 25% по весу, особенно предпочтительно от 10 до 25% по весу, и наиболее предпочтительно от 10 до 20% по весу углеродного материала в качестве твердого материала. Тем самым достигается особенно оптимальный баланс между высокой устойчивостью к абразивному воздействию и достаточно высокой электрической проводимостью покровного слоя.

Кроме того, предпочтительно, чтобы углеродный материал, используемый в качестве твердого материала в покровном слое соответствующего изобретению катодного блока, предпочтительно выбираемый из кокса, антрацита, сажи и стекловидного углерода, и особенно предпочтительно кокс, имел размер зерен до 3 мм, и предпочтительно до 2 мм.

Согласно другому варианту осуществления изобретения, отдельные частицы имеют структуру луковой кожуры, под которой в рамках настоящего изобретения понимается многослойная конфигурация, в которой внутренний слой из частиц с формой от сферической до эллипсоидной полностью или по меньшей мере частично покрыт по меньшей мере одним промежуточным слоем и одним наружным слоем.

Кроме того, оказалось предпочтительным, когда в качестве твердого материала используется углеродный материал, предпочтительно выбранный из кокса, антрацита, сажи и стекловидного углерода, и особенно предпочтительно кокс, в котором кажущаяся толщина слоя углеродного материала после термической обработки при температуре 2800°С предпочтительно составляет менее 20 нм, тогда как измеренная методом ВЕТ (Брунауэра-Эммета-Теллера) удельная поверхность частиц углеродного материала предпочтительно составляет от 10 до 40 м2/г, и особенно предпочтительно от 20 до 30 м2/г.

Одним предпочтительным примером кокса с вышеуказанной низкой степенью графитизации является кокс, который образуется в качестве побочного продукта при получении ненасыщенных углеводородов, в частности ацетилена, и далее, независимо от типа ненасыщенного углеводорода, при получении которого он образуется, обозначается ацетиленовым коксом. Особенно предпочтительным для этой цели является ацетиленовый кокс, который получатся из фракций сырой нефти или остатков парового крекинга, которые применяются для резкого охлаждения реакционного газа в синтезе ненасыщенных углеводородов, в частности ацетилена. Для получения этого кокса в коксовальную установку, нагретую примерно до 500°С, вводится охлаждающее масло или, соответственно, сажевая смесь. В коксовальной установке испаряются жидкие компоненты охлаждающего масла, тогда как кокс собирается на дне коксовальной установки. Соответствующий способ описан, например, в патентном документе DE 29 47 005 А1. Таким образом получается тонкозернистый кокс со структурой луковой кожуры, который предпочтительно имеет содержание углерода по меньшей мере 96% по весу, и имеет содержание золы максимально 0,05% по весу, и предпочтительно максимально 0,01% по весу.

Ацетиленовый кокс предпочтительно имеет размер кристаллитов Lc в с-направлении менее 20 нм, причем размер кристаллитов La в а-направлении предпочтительно составляет менее 50 нм, и особенно предпочтительно менее 40 нм.

Дополнительным предпочтительным примером кокса, который может быть использован в дополнение или в качестве альтернативы ацетиленовому коксу в качестве твердого материала, является кокс, который получается способом псевдоожижения, как, например, в способе флексикокинг (Flexicoking), разработанном фирмой Exxon Mobile), в способе термического крекинга с использованием реактора с псевдоожиженным слоем. Этим способом получается кокс от сферической до эллипсоидной формы, который имеет структуру луковой кожуры.

Еще одним дополнительным предпочтительным примером кокса, который может быть использован в дополнение или в качестве альтернативы вышеописанному ацетиленовому коксу и/или коксу, получаемому способом флексикокинг в качестве твердого материала, является кокс, получаемый из остатков, или, соответственно « гранулированный» кокс (shot coke), который получается в процессе замедленного коксования («delayed coking»). Частицы этого кокса имеют сферическую морфологию.

Помимо углеродного материала, предпочтительно выбранного из кокса, антрацита, сажи и стекловидного углерода, и особенно предпочтительно кокса, покровный слой соответствующего изобретению катодного блока содержит в качестве твердого материала графит, предпочтительно графитизированный углерод, и, при необходимости, карбонизированный и/или графитизированный связующий материал, такой как пек, в частности каменноугольный пек и/или нефтяной пек, деготь, битум, фенольная смола или фурановая смола. Далее под пеком понимаются все известные специалисту сорта пека. При этом графит или, предпочтительно графитизированный углерод, вместе с карбонизированным и/или графитизированным связующим материалом, образует матрицу, в которой заключен твердый материал. Хорошие результаты, в частности, получаются, когда покровный слой содержит от 99 до 50% по весу, предпочтительно от 99 до 75% по весу, особенно предпочтительно от 90 до 75% по весу, и наиболее предпочтительно от 90 до 80% по весу углерода.

Согласно второму наиболее предпочтительному варианту осуществления настоящего изобретения, покровный слой соответствующего изобретению катодного блока содержит в качестве твердого материала неоксидную керамику, которая предпочтительно состоит по меньшей мере из одного металла 4-6-й побочной подгруппы и по меньшей мере одного элемента из 3-й или 4-й главной подгруппы периодической системы элементов. Сюда входят, в частности, карбиды металлов, бориды металлов, нитриды металлов и карбонитриды металлов, с металлом 4-6-й побочной подгруппы, например, таким как титан, цирконий, ванадий, ниобий, тантал, хром или вольфрам.

Конкретные примеры предпочтительных представителей этих групп представляют собой соединения, выбранные из группы, которая состоит из диборида титана, диборида циркония, диборида тантала, карбида титана, карбида бора, карбонитрида титана, карбида кремния, карбида вольфрама, карбида ванадия, нитрида титана, нитрида бора, нитрида кремния, диоксида циркония, оксида алюминия, и любых химических комбинаций и/или смесей двух или более из вышеуказанных соединений. Хорошие результаты, в частности, получены с диборидом титана, карбидом титана, карбонитридом титана и/или нитридом титана. В высшей степени предпочтительно покровный слой соответствующего изобретению катодного блока содержит в качестве твердого материала диборид титана. Все из вышеуказанных твердых материалов могут быть использованы по отдельности, или же может быть применена любая химическая комбинация и/или смесь двух или более из вышеуказанных соединений.

В усовершенствованном варианте осуществления изобретения предложено, чтобы твердый материал, содержащийся в покровном слое катодного блока согласно этому второму наиболее предпочтительному варианту осуществления, имел мономодальный гранулометрический состав, причем средневзвешенный по объему размер частиц (d3,50), определяемый методом статического рассеяния света согласно Международному Стандарту ISO 13320-1, составляет от 10 до 20 мкм.

В рамках настоящего изобретения было установлено, что неоксидная керамика в качестве твердого материала, в частности неоксидная титановая керамика, и конкретно диборид титана, с выше определенным мономодальным гранулометрическим составом не только обусловливает очень хорошую смачиваемость поверхности катодного блока, благодаря чему надежно предотвращается образование шлама и отложение шлама на поверхности катодного блока, но, в частности, также ведет к исключительно высокой устойчивости к абразивному воздействию и тем самым износостойкости катодного блока. Кроме того, в рамках настоящего изобретения было неожиданно обнаружено, что этот эффект достигается, в частности, даже при сравнительно небольших количествах керамического твердого материала, предпочтительно диборида титана, менее 50% по весу, и особенно предпочтительно даже при количествах всего лишь от 10 до 20% по весу в покровном слое. Благодаря этому можно отказаться от высокой концентрации керамического твердого материала в покровном слое, которая приводит к охрупчиванию поверхности катодного блока. Кроме того, керамический твердый материал с вышеопределенным мономодальным гранулометрическим составом также является хорошо обрабатываемым. В частности, склонность к пылеобразованию такого твердого материала, например, при заполнении смесительного резервуара или при транспортировке порошкообразного твердого материала является достаточно низкой, и, например, при смешении происходит разве что незначительное образование агломератов. Кроме того, такой порошкообразный твердый материал имеет достаточно высокую текучесть и сыпучесть, так что он, например, может подаваться в смесительное устройство с помощью общеупотребительного устройства подачи. На основании вышесказанного обеспечивается не только простое и экономичное производство соответствующих изобретению катодных блоков, но, в частности, также обеспечивается очень однородное распределение твердого материала в покровном слое катодных блоков.

Твердый материал, содержащийся в покровном слое катодного блока согласно второму наиболее предпочтительному варианту осуществления настоящего изобретения, предпочтительно диборид титана, имеет предпочтительно мономодальный гранулометрический состав, причем определенный, как определено выше, средневзвешенный по объему размер частиц (d3,50) составляет от 12 до 18 мкм, и особенно предпочтительно от 14 до 16 мкм.

Альтернативно вышеуказанному варианту осуществления изобретения, керамический твердый материал, содержащийся в покровном слое катодного блока, может иметь мономодальный гранулометрический состав, причем средневзвешенный по объему размер частиц (d3,50), определяемый методом статического рассеяния света согласно Международному Стандарту ISO 13320-1, составляет от 3 до 10 мкм, и предпочтительно от 4 до 6 мкм. В этом варианте осуществления изобретения также особенно предпочтительно применяют неоксидную титановую керамику, и наиболее предпочтительно диборид титана, с вышеопределенным мономодальным гранулометрическим составом.

В усовершенствованном варианте осуществления изобретения предложено, чтобы керамический твердый материал имел определенный, как указано выше, средневзвешенный по объему размер d3,90 частиц от 20 до 40 мкм, и предпочтительно от 25 до 30 мкм. Керамический твердый материал предпочтительно имеет такое значение d3,90 в сочетании с определенным выше значением d3,50. В этом варианте осуществления керамический твердый материал также предпочтительно представляет собой неоксидную титановую керамику, и особенно предпочтительно диборид титана. Благодаря этому преимущества и эффекты, указанные в предшествующем варианте осуществления изобретения, достигаются даже в большей степени.

Альтернативно вышеуказанному варианту осуществления, керамический твердый материал, содержащийся в покровном слое катодного блока, может иметь определенный, как указано выше, средневзвешенный по объему размер d3,90 частиц от 10 до 20 мкм, и предпочтительно от 12 до 18 мкм. Керамический твердый материал предпочтительно имеет такое значение d3,90 в сочетании с определенным выше значением d3,50. В этом варианте осуществления также в особенности предпочтительно используется неоксидная титановая керамика, и наиболее предпочтительно диборид титана, с вышеопределенным мономодальным гранулометрическим составом.

Согласно другому предпочтительному варианту осуществления настоящего изобретения, керамический твердый материал имеет определенный, как указано выше, средневзвешенный по объему размер d3,10 частиц от 2 до 7 мкм, и предпочтительно от 3 до 5 мкм. Керамический твердый материал предпочтительно имеет такое значение d3,10 в сочетании с определенным выше значением d3,90 и/или значением d3,50. В этом варианте осуществления твердый материал также предпочтительно представляет собой неоксидную титановую керамику, в особенности предпочтительно диборид титана. Благодаря этому преимущества и эффекты, указанные в предшествующих вариантах осуществления, достигаются даже в большей степени.

Альтернативно вышеуказанному варианту осуществления, керамический твердый материал, содержащийся в покровном слое катодного блока, может иметь определенный, как указано выше, средневзвешенный по объему размер d3,10 частиц от 1 до 3 мкм, и предпочтительно от 1 до 2 мкм. Твердый материал предпочтительно имеет такое значение d3,10 в сочетании с определенным выше значением d3,90 и/или значением d3,50. В этом варианте осуществления также особенно предпочтительно используется, и наиболее предпочтительно диборид титана, с определенным выше мономодальным гранулометрическим составом.

Кроме того, является предпочтительным, когда неоксидная керамика в качестве твердого материала, в частности неоксидная титановая керамика и особенно предпочтительно диборид титана, имеет гранулометрический состав, который характеризуется величиной диапазона значений, рассчитанной согласно нижеследующему уравнению:

диапазон значений=(d3,90-d3,10)/d3,50

от 0,65 до 3,80, и особенно предпочтительно от 1,00 до 2,25. Твердый материал предпочтительно имеет такая величина диапазона значений в комбинации с определенным выше значением d3,90, и/или значением d3,50, и/или значением d3,10. Благодаря этому преимущества и эффекты, указанные в предшествующих вариантах осуществления изобретения, достигаются даже в большей степени.

Как представлено выше, в качестве неоксидных керамических твердых материалов в покровном слое соответствующего изобретению катодного блока пригодны, в частности, неоксидные титановые керамические материалы, предпочтительно такие, как карбид титана, карбонитрид титана, нитрид титана, и наиболее предпочтительно диборид титана. По этой причине в усовершенствованном варианте осуществления изобретения предложено, чтобы твердый материал по меньшей мере на 80% по весу, предпочтительно по меньшей мере на 90% по весу, особенно предпочтительно по меньшей мере на 95% по весу, в высшей степени предпочтительно по меньшей мере на 99% по весу, и наиболее предпочтительно полностью состоял из неоксидной керамики, предпочтительно неоксидной титановой керамики, и особенно предпочтительно из диборида титана.

Общее количество керамического твердого материала в покровном слое согласно изобретению составляет по меньшей мере 1% по весу, но максимально менее 50% по весу. В случае, если количество твердого материала находится в этом диапазоне значений, то покровный слой содержит достаточно твердого материала, чтобы, с одной стороны, придать покровному слою превосходную твердость и прочность на истирание для повышения износостойкости, и, с другой стороны, чтобы во избежание образования шлама и отложения шлама сообщить достаточно высокую смачиваемость поверхности покровного слоя жидким алюминием, благодаря чему дополнительно повышается износостойкость катодного блока, и дополнительно снижается удельный расход энергии во время электролиза расплавленных сред; однако в то же время покровный слой содержит достаточно малое количество твердого материала, так что поверхность покровного слоя вследствие добавки твердого материала не охрупчается слишком сильно для достаточно высокой долговременной стабильности.

При этом хорошие результаты, в частности, получены, когда покровный слой во втором наиболее предпочтительном варианте осуществления настоящего изобретения содержит от 5 до 40% по весу, особенно предпочтительно от 10 до 30% по весу, и наиболее предпочтительно от 10 до 20% по весу неоксидной керамики, предпочтительно неоксидной титановой керамики, и особенно предпочтительно диборида титана, в качестве твердого материала с температурой плавления по меньшей мере 1000°С.

Помимо неоксидной керамики в качестве твердого материала, покровный слой соответствующего изобретению катодного блока согласно второму наиболее предпочтительному варианту осуществления настоящего изобретения содержит графитовый или, предпочтительно, графитизированный углерод, и при необходимости карбонизированный и/или графитизированный связующий материал, такой как пек, в частности каменноугольный пек и/или нефтяной пек, деготь, битум, фенольная смола или фурановая смола. При этом графитовый или, предпочтительно, графитизированный углерод вместе с необязательным связующим материалом образует матрицу, в которой заключен керамический твердый материал. Хорошие результаты, в частности, получены, когда покровный слой содержит от 99 до более 50% по весу, предпочтительно от 95 до 60% по весу, особенно предпочтительно от 90 до 70% по весу, и наиболее предпочтительно от 90 до 80% по весу графита.

В усовершенствованном варианте осуществления изобретения в отношении покровного слоя катодного блока, содержащего графит, предложено, чтобы покровный слой имел вертикальное удельное электрическое сопротивление при температуре 950°С от 5 до 20 Ом·мкм, и предпочтительно от 9 до 13 Ом·мкм. Это соответствует вертикальному удельному электрическому сопротивлению при комнатной температуре от 5 до 25 Ом·мкм, и, соответственно, от 10 до 15 Ом·мкм. Под вертикальным удельным электрическим сопротивлением в этой связи понимается удельное электрическое сопротивление при монтаже катодного блока в вертикальном направлении.

В принципе, толщина покровного слоя должна быть настолько малой, насколько это возможно, чтобы снижать расходы на дорогостоящий твердый материал, в случае использования керамических материалов, однако толщина покровного слоя должна быть достаточно большой для того, чтобы покровный слой имел достаточно высокую износостойкость и долговечность. Как бы то ни было, все твердые материалы благодаря тонкому покровному слою должны ухудшать предпочтительные свойства основной части катода лишь в незначительной степени. Хорошие результаты в данных условиях, в частности, получены, когда толщина покровного слоя составляет от 1 до 50%, предпочтительно от 5 до 40%, особенно предпочтительно от 10 до 30%, и наиболее предпочтительно от 15 до 25%, например, около 20%, от общей высоты катодного блока.

Например, покровный слой может иметь толщину, или, соответственно, высоту, от 50 до 400 мм, предпочтительно от 50 до 200 мм, особенно предпочтительно от 70 до 180 мм, в высшей степени предпочтительно от 100 до 170 мм, и наиболее предпочтительно около 150 мм. Под толщиной, или, соответственно, высотой, при этом понимается расстояние от нижней стороны покровного слоя до места наибольшего возвышения покровного слоя.

Согласно другому предпочтительному варианту осуществления настоящего изобретения, базовый слой по меньшей мере на 80% по весу, предпочтительно по меньшей мере на 90% по весу, особенно предпочтительно по меньшей мере на 95% по весу, в высшей степени предпочтительно по меньшей мере на 99% по весу, и наиболее предпочтительно полностью состоит из смеси графита и связующего материала, такого как карбонизированный или, соответственно, графитизированный пек. Такой базовый слой имеет соответственно низкое удельное электрическое сопротивление. При этом такая смесь предпочтительно состоит из от 70 до 95% по весу графита и от 5 до 30% по весу связующего материала, и особенно предпочтительно из от 80 до 90% по весу графита и от 10 до 20% по весу связующего материала, как, например, из 85% по весу графита и 15% по весу карбонизированного или, соответственно, графитизированного пека.

Как верхняя сторона базового слоя, так и нижняя сторона покровного слоя, и тем самым также поверхность раздела между базовым слоем и покровным слоем, предпочтительно выполнены по существу плоскими. Оба слоя катодного блока могут быть соединены друг с другом на стадии заготовки с помощью вибрационного процесса или способом прессования. Выражение «по существу плоские» в этой связи подразумевает, что базовый слой является непрофилированным, и профиль снабжен покровным слоем.

Даже когда это не является предпочтительным, между базовым слоем и покровным слоем может быть предусмотрен промежуточный слой, который, например, выполнен как покровный слой, за исключением того, когда промежуточный слой имеет более низкую концентрацию твердого материала, чем покровный слой.

В усовершенствованном варианте осуществления изобретения предложено, что базовый слой имеет вертикальное удельное электрическое сопротивление при температуре 950°С от 13 до 18 Ом·мкм, и предпочтительно от 14 до 16 Ом·мкм. Это соответствует вертикальному удельному электрическому сопротивлению при комнатной температуре от 14 до 20 Ом·мкм, и, соответственно, от 16 до 18 Ом·мкм.

Другим объектом настоящего изобретения является катод, который содержит по меньшей мере один вышеописанный катодный блок, причем катодный блок на противоположной относительно покровного слоя стороне базового слоя имеет по меньшей мере один паз, причем по меньшей мере в одном пазу предусмотрена по меньшей мере одна токоподводящая шина, чтобы подводить к катоду электрический ток во время электролиза.

Чтобы по меньшей мере одну токоподводящую шину прочно закрепить на катодном блоке, и чтобы устранить полость между токоподводящей шиной и катодным блоком, повышающую электрическое сопротивление, предпочтительно, чтобы по меньшей мере одна токоподводящая шина, по меньшей мере на отдельных участках, и особенно предпочтительно по всему периметру, имела оболочку из чугуна. Эта оболочка может быть изготовлена тем, что по меньшей мере одна токоподводящая шина вставляется в паз катодного блока, и затем в промежуток между токоподводящей шиной и стенками, ограничивающими паз, заливается чугун.

Другим объектом настоящего изобретения является применение описанного выше катодного блока и, соответственно, вышеописанного катода, для осуществления электролиза расплавленных сред для получения металла, в частности, такого как алюминий.

Катодный блок и, соответственно, катод применяется для проведения электролиза расплавленных сред с расплавом криолита и оксида алюминия для получения алюминия, причем электролиз расплавленных сред особенно предпочтительно проводится как способ Холла-Эру.

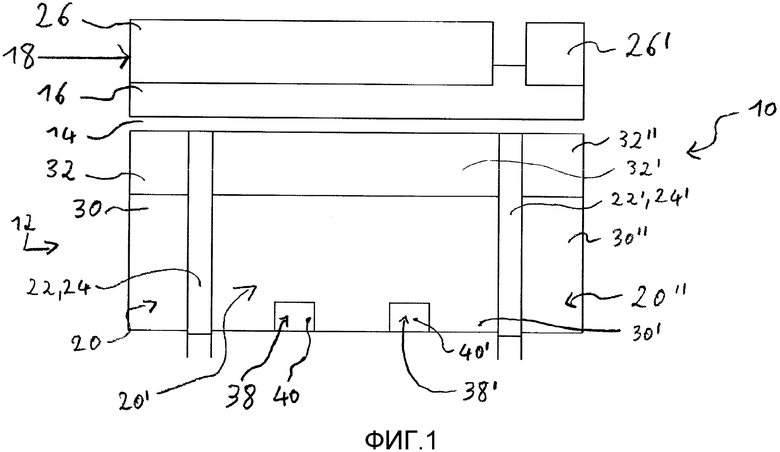

Далее настоящее изобретение в качестве примера описано с помощью предпочтительных вариантов осуществления и на основе чертежей, на которых показано:

Фиг. 1 - схематически фрагмент ячейки алюминиевого электролизера в поперечном сечении, которая включает в себя катодный блок согласно одному примеру осуществления настоящего изобретения.

На Фиг. 1 показан вид фрагмента ячейки алюминиевого электролизера 10 в поперечном сечении с катодом 12, который одновременно образует днище ванны для полученного во время работы электролизера 10 расплава 14 алюминия и для расплава 16 криолита и оксида алюминия, находящегося над расплавом 14 алюминия. С расплавом 16 криолита и оксида алюминия контактирует анод 18 ячейки электролизера 10. Сбоку ванна, образованная нижней частью ячейки алюминиевого электролизера 10, ограничена не показанной на Фиг. 1 облицовкой из углерода и/или графита.

Катод 12 включает несколько катодных блоков 20, 20', 20”, которые в каждом случае соединены друг с другом набивочной массой 24, 24', введенной в расположенные между катодными блоками 20, 20', 20” зазоры 22, 22' для набивочной массы. Анод 18 также включает несколько анодных блоков 26, 26', причем анодные блоки 26, 26' в каждом случае являются примерно вдвое более широкими и по длине примерно вдвое более короткими, чем катодные блоки 20, 20', 20”. При этом анодные блоки 26, 26' размещены над катодными блоками 20, 20', 20” таким образом, что в каждом случае один анодный блок 26, 26' по ширине перекрывает два расположенных рядом друг с другом катодных блока 20, 20', 20”, и в каждом случае один катодный блок 20, 20', 20” по длине перекрывает два расположенных рядом друг с другом анодных блока 26, 26'.

Каждый катодный блок 20, 20', 20” состоит из нижнего базового слоя 30, 30', 30” и размещенного над ним и прочно соединенного с ним покровного слоя 32, 32', 32”. Граничные поверхности между базовыми слоями 30, 30', 30” и покровными слоями 32, 32', 32” являются плоскими. В то время как базовые слои 30, 30', 30” катодных блоков 20, 20', 20” в каждом случае имеют структуру графитного материала, который, например, изготавливается формованием смеси из нефтяного кокса и каменноугольного пека с последующей термической обработкой при температуре до 3000°С, покровные слои 32, 32', 32” в каждом случае состоят из содержащего ацетиленовый кокс графитового композитного материала, который содержит 20% по весу ацетиленового кокса, графит и карбонизированный или, соответственно, графитизированный пек в качестве связующего материала. Ацетиленовый кокс, содержащийся в покровных слоях 32, 32', 32” имеет зерна размером от 0,2 до 1 мм.

Каждый катодный блок 20, 20', 20” имеет ширину 650 мм и высоту в целом 550 мм, причем базовые слои 30, 30', 30” в каждом случае имеют высоту 450 мм, и покровные слои 32, 32', 32” в каждом случае имеют высоту 100 мм. Расстояние между анодными блоками 26, 26' и катодными блоками 20, 20', 20” составляет от около 200 до около 350 мм, причем расположенный между ними слой из расплава 16 криолита и оксида алюминия имеет толщину около 50 мм, и расположенный под ним слой 14 из расплава алюминия тоже имеет толщину от около 150 до около 300 мм.

Наконец, каждый катодный блок 20, 20', 20” на своей нижней стороне в каждом случае содержит два паза 38, 38', в каждом случае с прямоугольным, а именно, по существу прямоугольным поперечным сечением, причем в каждом пазу 38, 38' в каждом случае размещена токоподводящая шина 40, 40' из стали также с прямоугольным, или, соответственно, по существу прямоугольным поперечным сечением. Промежуток между токоподводящей шиной 40, 40' и стенками, ограничивающими пазы 38, 38', при этом в каждом случае залит чугуном (не показан), благодаря чему токоподводящие шины 40, 40' прочно соединены со стенками, ограничивающими пазы 38, 38'. Как пазы 38, 38', так и углубления 34, 34' на верхней стороне покровных слоев 32, 32', 32” предпочтительно создаются во время процесса формования, а именно, например, с помощью вибрационного формования и/или штампования.

Список условных обозначений

10 ячейка алюминиевого электролизера

12 Катод

14 Расплав алюминия

16 Расплав криолита и оксида алюминия

18 Анод

20, 20', 20” Катодный блок

22, 22' Зазор для набивочной массы

24, 24' Набивочная масса

26, 26' Анодный блок

30, 30', 30” Базовый слой

32, 32', 32” Покровный слой

38, 38' Паз

40, 40' Токоподводящая шина.

Изобретение относится к катодному блоку и катоду алюминиевого электролизера. Катодный блок имеет базовый слой, содержащий графит, и размещенный на нем покровный слой, выполненный из графитового композитного материала, содержащего от 1 до 50% по весу твердого материала с температурой плавления по меньшей мере 1000°С и имеющего толщину от 50 до 400 мкм. Раскрыт также катод и его применение в алюминиевом электролизере. Обеспечивается повышение срока службы катодного блока и катода. 3 н. и 25 з.п. ф-лы, 1 ил.

1. Катодный блок (20, 20', 20'') для ячейки алюминиевого электролизера с базовым слоем (30, 30', 30'') и с покровным слоем (32, 32', 32''), причем базовый слой (30, 30', 30'') содержит графит, а покровный слой (32, 32', 32'') - графитовый композитный материал, содержащий от 1 до менее 50% по весу твердого материала с температурой плавления по меньшей мере 1000°С, и имеет толщину от 50 до 400 мкм.

2. Катодный блок (20, 20', 20'') по п.1, отличающийся тем, что содержащийся в покровном слое (32, 32', 32'') твердый материал имеет измеренную согласно стандарту DIN EN 843-4 твердость по Кнупу по меньшей мере 1000 Н/мм2, предпочтительно по меньшей мере 1500 Н/мм2, особенно предпочтительно по меньшей мере 2000 Н/мм2, и наиболее предпочтительно по меньшей мере 2500 Н/мм2.

3. Катодный блок (20, 20', 20'') по п.1 или 2, отличающийся тем, что содержащийся в покровном слое (32, 32', 32'') твердый материал представляет собой углеродсодержащий материал, содержащий более 60% по весу, предпочтительно более 70% по весу, в особенности предпочтительно более 80% по весу, и наиболее предпочтительно более 90% по весу углерода.

4. Катодный блок (20, 20', 20'') по п.3, отличающийся тем, что углеродсодержащий материал выбран из группы, которая состоит из кокса, антрацита, сажи, стекловидного углерода и любых химических комбинаций и/или любых смесей двух или более из вышеуказанных материалов.

5. Катодный блок (20, 20', 20'') по п.4, отличающийся тем, что содержащийся в покровном слое (32, 32', 32'') твердый материал представляет собой углеродсодержащий материал со степенью графитизации максимально 0,50, рассчитанной по Майре и Мэрингу из среднего межслойного расстояния с/2 после термической обработки при температуре 2800°С, предпочтительно со степенью графитизации максимально 0,4, и наиболее предпочтительно со степенью графитизации максимально 0,3.

6. Катодный блок (20, 20', 20'') по п.5, отличающийся тем, что покровный слой (32, 32', 32'') в качестве твердого материала содержит от 1 до 25% по весу, предпочтительно от 10 до 25% по весу, и особенно предпочтительно от 10 до 20% по весу углеродсодержащего материала.

7. Катодный блок (20, 20', 20'') по п.6, отличающийся тем, что углеродсодержащий материал, содержащийся в покровном слое (32, 32', 32'') в качестве твердого материала, имеет размер зерен до 3 мм, и предпочтительно до 2 мм.

8. Катодный блок (20, 20', 20'') по п.7, отличающийся тем, что углеродсодержащий материал, содержащийся в покровном слое (32, 32', 32'') в качестве твердого материала, предпочтительно кокс, имеет определенное с помощью дифракционной картины интерференции рентгеновских лучей среднее межслойное расстояние с/2 по меньшей мере 0,339 нм.

9. Катодный блок (20, 20', 20'') п.8, отличающийся тем, что углеродсодержащий материал, содержащийся в покровном слое (32, 32', 32'') в качестве твердого материала, предпочтительно кокс, имеет определенное с помощью дифракционной картины интерференции рентгеновских лучей среднее межслойное расстояние с/2 от 0,340 до 0,344 нм.

10. Катодный блок (20, 20', 20'') по п.9, отличающийся тем, что углеродсодержащий материал, содержащийся в покровном слое (32, 32', 32'') в качестве твердого материала, предпочтительно кокс, состоит из частиц с удельной поверхностью, определяемой по методу BET, от 10 до 40 м2/г, и предпочтительно от 20 до 30 м2/г.

11. Катодный блок (20, 20', 20'') по п.1 или 2, отличающийся тем, что твердый материал, содержащийся в покровном слое (32, 32', 32''), представляет собой неоксидную керамику, которая предпочтительно состоит по меньшей мере из одного металла 4-6-й побочной подгруппы и по меньшей мере одного элемента из 3-й или 4-й главной подгруппы периодической системы элементов.

12. Катодный блок (20, 20', 20'') по п.11, отличающийся тем, что твердый материал, содержащийся в покровном слое (32, 32', 32''), выбран из группы, состоящей из диборида титана, диборида циркония, диборида тантала, карбида титана, карбида бора, карбонитрида титана, карбида кремния, карбида вольфрама, карбида ванадия, нитрида титана, нитрида бора, нитрида кремния, диоксида циркония, оксида алюминия и любых химических комбинаций и/или смесей двух или более из вышеупомянутых соединений.

13. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что твердый материал, содержащийся в покровном слое (32, 32', 32''), имеет мономодальный гранулометрический состав, причем средневзвешенный по объему размер частиц (d3,50), определяемый методом статического рассеяния света согласно стандарту ISO 13320-1, составляет от 10 до 20 мкм, предпочтительно от 12 до 18 мкм, и особенно предпочтительно от 14 до 16 мкм.

14. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что твердый материал, содержащийся в покровном слое (32, 32', 32''), имеет мономодальный гранулометрический состав, причем средневзвешенный по объему размер частиц (d3,50), определяемый методом статического рассеяния света согласно стандарту ISO 13320-1, составляет от 3 до 10 мкм, и предпочтительно от 4 до 6 мкм.

15. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что размер d3,90 частиц твердого материала, определяемый методом статического рассеяния света согласно стандарту ISO 13320-1, составляет от 20 до 40 мкм, и предпочтительно от 25 до 30 мкм.

16. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что размер d3,90 частиц твердого материала, определяемый методом статического рассеяния света согласно стандарту ISO 13320-1, составляет от 10 до 20 мкм, и предпочтительно от 12 до 18 мкм.

17. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что размер d3,10 частиц твердого материала, определяемый методом статического рассеяния света согласно стандарту ISO 13320-1, составляет от 2 до 7 мкм, и предпочтительно от 3 до 5 мкм.

18. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что размер d3,10 частиц твердого материала, определяемый методом статического рассеяния света согласно стандарту ISO 13320-1, составляет от 1 до 3 мкм, и предпочтительно от 1 до 2 мкм.

19. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что твердый материал представляет собой неоксидную титановую керамику, и предпочтительно диборид титана, и имеет гранулометрический состав, который имеет величину диапазона значений, рассчитанную согласно нижеследующему уравнению:

диапазон значений = (d3,90-d3,10)/d3,50

от 0,65 до 3,80, и особенно предпочтительно от 1,00 до 2,25.

20. Катодный блок (20, 20', 20'') по п.11, отличающийся тем, что твердый материал содержит по меньшей мере 80% по весу, предпочтительно по меньшей мере 90% по весу, особенно предпочтительно по меньшей мере 95% по весу, в высшей степени предпочтительно по меньшей мере 99% по весу, и наиболее предпочтительно 100% по весу неоксидной керамики, предпочтительно неоксидной титановой керамики, и в особенности предпочтительно диборида титана.

21. Катодный блок (20, 20', 20'') по п.12, отличающийся тем, что покровный слой (32, 32', 32'') содержит от 5 до 40% по весу, предпочтительно от 10 до 30% по весу, и наиболее предпочтительно от 10 до 20% по весу твердого материала с температурой плавления по меньшей мере 1000°С.

22. Катодный блок (20, 20', 20'') по п.1, отличающийся тем, что покровный слой (32, 32', 32'') содержит от 99 до более 50% по весу, предпочтительно от 95 до 60% по весу, особенно предпочтительно от 90 до 70% по весу, и наиболее предпочтительно от 90 до 80% по весу графита.

23. Катодный блок (20, 20', 20'') по п.1, отличающийся тем, что покровный слой (32, 32', 32'') имеет вертикальное удельное электрическое сопротивление при температуре 950°С от 5 до 20 Ом·мкм, и предпочтительно от 9 до 13 Ом·мкм.

24. Катодный блок (20, 20', 20'') по п.1, отличающийся тем, что толщина покровного слоя (32, 32', 32'') составляет от 1 до 50%, предпочтительно от 5 до 40%, особенно предпочтительно от 10 до 30%, и наиболее предпочтительно от 15 до 25% общей высоты катодного блока (20, 20', 20'').

25. Катодный блок (20, 20', 20'') по п.1, отличающийся тем, что базовый слой (30, 30', 30'') по меньшей мере на 80% по весу, предпочтительно по меньшей мере на 90% по весу, особенно предпочтительно по меньшей мере на 95% по весу, в высшей степени предпочтительно по меньшей мере на 99% по весу, и наиболее предпочтительно полностью состоит из графита и связующего материала.

26. Катодный блок (20, 20', 20'') по п.1, отличающийся тем, что базовый слой (30, 30', 30'') имеет вертикальное удельное электрическое сопротивление при температуре 950°С от 13 до 18 Ом·мкм, и предпочтительно от 14 до 16 Ом·мкм.

27. Катод (12), содержащий по меньшей мере один катодный блок (20, 20', 20'') по одному из пп.1-26, в котором катодный блок (20, 20', 20'') на противоположной относительно покровного слоя (32, 32', 32'') стороне базового слоя (30, 30', 30'') имеет по меньшей мере один паз (38, 38'), причем по меньшей мере в одном пазу (38, 38') предусмотрена по меньшей мере одна токоподводящая шина (40, 40'), чтобы подводить электрический ток к катоду (12) во время электролиза.

28. Применение катодного блока (20, 20', 20'') по любому из пп.1-26 для проведения электролиза расплавленных сред для получения металла, в частности алюминия.

Авторы

Даты

2016-06-10—Публикация

2012-02-06—Подача