Настоящее изобретение относится к способу изготовления катодного блока для электролитической ячейки, предназначенной для получения алюминия, и к катодному блоку, изготовленному данным способом.

Одним известным способом получения металлического алюминия является процесс Холла-Эру. В данном электролитическом способе дно электролитической ячейки обычно образовано катодной поверхностью, которая состоит из отдельных катодных блоков. Контакт катодов осуществляется снизу посредством стальных стержней, которые установлены в соответствующих продолговатых пазах на нижней стороне катодных блоков.

Изготовление катодных блоков обычно осуществляют смешением кокса с углеродсодержащими частицами, такими как антрацит, углерод или графит, уплотнением и карбонизацией. При необходимости добавляют стадию графитирования при более высоких температурах, при которых углеродсодержащие частицы и кокс по меньшей мере частично превращаются в графит. Получают углеродный катод, который по меньшей мере частично состоит из графита.

Срок службы катодных блоков ограничен вследствие ряда воздействий. Коррозия и эрозия, вызываемые жидким алюминием и электролитом, в особенности криолитом, с течением времени разрушают катодные блоки с верхней стороны.

Чтобы увеличить износостойкость катодных блоков, в прошлом принимались различные меры. Например, предпринимались попытки увеличить объемную плотность катодных блоков, что должно увеличивать их прочность и, тем самым, износостойкость. При этом, однако, можно было добиться объемных плотностей лишь достигающих 1,68 г/см3 в случае полностью графитированных, неимпрегнированных катодных блоков, вследствие чего износостойкость по-прежнему остается ниже оптимальной.

С другой стороны, на углеродные катоды наносили покрытие из диборида титана (TiB2) (как описано в патенте Китая 1062008) или покрытие из смеси TiB2-углерод, как описано, например, в патенте Германии 112006004078. TiB2 явно может улучшать смачивающее поведение алюминия на катоде и дополнительно способствует более высокой жесткости и износостойкости. Однако износостойкость слоя TiB2 на углеродном катоде и композитного слоя из углерода и TiB2 все же весьма мала и, тем самым, также весьма мала износостойкость катодных блоков, снабженных соответствующими слоями.

Задача настоящего изобретения, следовательно, заключается в том, чтобы предложить катодный блок на основе углерода, имеющий высокую, улучшенную износостойкость, и способ его изготовления.

Задача решается способом по п. 1 формулы изобретения.

Способ изготовления такого катодного блока включает стадии:

a) подготовку смеси исходных материалов, включающей в себя кокс и пек,

b) формирования сырца из смеси и

c) карбонизации сырца и графитирования карбонизированного сырца с получением графитированного тела (изделия), а также охлаждения после графитирования.

При этом согласно изобретению кокс включает в себя два сорта кокса, которые в ходе карбонизации и/или графитирования и/или охлаждения обладают разным поведением в плане изменения объема. Кроме того, в отличие от традиционного способа изготовления катодного блока карбонизированный сырец не подвергают импрегнированию перед графитированием, в особенности не подвергают импрегнированию пеком, дегтем или синтетическими смолами. На стадии графитирования по меньшей мере часть углерода в катодном блоке превращается в графит.

Неожиданно было обнаружено, что срок службы катодных блоков, изготовленных способом по изобретению, явно выше, чем у катодных блоков, изготовленных традиционным способом. Это тем более неожиданно, поскольку в отличие от традиционного способа для изготовления катодного блока карбонизированный сырец не подвергают импрегнированию перед графитированием. В патенте США 4308115, например, для изготовления катода получают исходную смесь из кокса и пека, которую в последующем подвергают обработке на стадии формования для получения сырца. В последующем сырец уплотняют при его повторном импрегнировании пеком и вслед за этим обжигают. Изготовление таких импрегнированных катодов дорого вследствие многократно повторяющихся стадий импрегнирования и обжига. При этом импрегнирование предпринимают для того, чтобы уплотнить сырец для изготовления катода, благодаря чему может быть уменьшено проникновение расплавленного и жидкого алюминия в поры катода и, тем самым, повышается срок службы таких катодов.

Несмотря на отсутствие, согласно изобретению, данной стадии импрегнирования проникновение расплавленного и жидкого алюминия в поры катода явно уменьшается и, тем самым, повышается срок службы катодов, изготовленных способом по изобретению, предположительно вследствие применения согласно изобретению двух сортов кокса, которые в ходе карбонизации и/или графитирования и/или охлаждения обладают разным поведением в плане изменения объема.

Преимущество может обеспечиваться при механической обработке графитированного тела с получением катодного блока.

Предпочтительно, катодный блок, изготовленный способом по изобретению, обладает объемной плотностью углеродной доли более 1,68 г/см3, особенно предпочтительно - более 1,71 г/см3, в особенности - вплоть до 1,75 г/см3.

Предположительно, более высокая объемная плотность преимущественно способствует более длительному сроку службы. Причина этого может лежать, с одной стороны, в том, что имеется больше массы на единицу объема катодного блока, что при данном уносе массы в единицу времени ведет к более высокой конечной массе после данной длительности уноса. С другой стороны, можно предположить, что более высокая объемная плотность вместе с соответствующей сопряженной ей меньшей пористостью затрудняет просачивание электролита, который действует в качестве коррозионной среды.

Преимущественно, два сорта кокса включают в себя первый сорт кокса и второй сорт кокса, причем первый сорт кокса обнаруживает в ходе карбонизации, и/или графитирования, и/или охлаждения более сильную усадку и/или расширение, чем второй сорт кокса. Здесь более сильная усадка и/или расширение представляет собой преимущественную форму разного поведения в плане изменения объема, которая, предположительно, особенно хорошо подходит для того, чтобы приводить к более сильному уплотнению по сравнению с тем, когда смешивают сорта кокса, которые обладают одинаковой усадкой и/или расширением. При этом более сильная усадка и/или расширение относится к любому диапазону температур. Тем самым, например, может иметься только лишь более сильная усадка первого кокса при карбонизации. С другой стороны, может иметься, например, дополнительно или вместо этого более сильное расширение в переходной области между карбонизацией и графитированием. Вместо этого или дополнительно при охлаждении может иметься другое поведение в плане изменения объема.

Предпочтительно, усадка и/или расширение первого сорта кокса в ходе карбонизации и/или графитирования и/или охлаждения в расчете на объем превышает по меньшей мере на 10% таковую/таковое второго сорта кокса, в особенности превышает по меньшей мере на 25%, в особенности превышает по меньшей мере на 50%. Тем самым, например, в случае на 10% более высокой усадки первого сорта кокса в диапазоне от комнатной температуры до 2000°C , усадка для второго сорта кокса составляет 1,0 об. %, для первого сорта кокса, напротив, 1,1 об. %.

Преимущество обеспечивается, когда усадка и/или расширение первого сорта кокса в ходе карбонизации и/или графитирования и/или охлаждения в расчете на объем превышает по меньшей мере на 100% таковую/таковое второго сорта кокса, в особенности превышает по меньшей мере на 200%, в особенности превышает по меньшей мере на 300%. Тем самым, например, в случае на 300% более высокого расширения первого сорта кокса в диапазоне от комнатной температуры до 1000°C , расширение для второго сорта кокса составляет 1,0 об. %, для первого сорта кокса, напротив, 4,0 об. %

Также способом по изобретению охватывается случай, когда первый сорт кокса претерпевает усадку, а второй сорт кокса, напротив, претерпевает в том же температурном интервале расширение. На 300% более высокая усадка и/или расширение охватывает, тем самым, например, также случай, когда второй сорт кокса дает усадку 1,0 об. %, а первый сорт кокса, напротив, расширяется на 2,0 об. %.

Альтернативно, по меньшей мере в любом температурном интервале способа по изобретению, вместо первого сорта кокса, второй сорт кокса может обнаруживать более сильную усадку и/или расширение, как описано выше для первого сорта кокса.

Предпочтительно, по меньшей мере один из двух сортов кокса представляет собой нефтяной кокс или кокс из пека каменноугольной смолы.

Предпочтительно, количественная доля в процентах по массе второго сорта кокса в суммарном количестве кокса составляет от 50% до 90%, в особенности от 50 до 80%. В данных диапазонах количеств разное поведение в плане изменения объема первого и второго сортов кокса, предположительно, особенно хорошо сказывается на уплотнении в ходе карбонизации, и/или графитирования, и/или охлаждения. Возможные диапазоны количеств второго сорта кокса могут составлять от 50 до 60%, а также от 60 до 80%, также как от 80 до 90%.

Преимущество обеспечивается, когда к коксу добавляют по меньшей мере один дополнительный углеродсодержащий материал, и/или добавки, и/или порошкообразный твердый материал. Это может обеспечивать преимущество в отношении как пригодности к обработке кокса, так и получаемых впоследствии свойств изготовленного катодного блока.

Предпочтительно, дополнительный углеродсодержащий материал содержит графитсодержащий материал; в особенности, дополнительный углеродсодержащий материал состоит из графитсодержащего материала, как, например, графит. Графит может представлять собой синтетический и/или натуральный графит. Посредством такого дополнительного углеродсодержащего материала достигается то, что уменьшается необходимая усадка катодной массы, в которой доминирует кокс.

Преимущество обеспечивается, когда дополнительный углеродсодержащий материал присутствует в расчете на суммарное количество кокса и дополнительного углеродсодержащего материала в количестве от 1 до 40 масс. %, в особенности от 5 до 30 масс. %.

Предпочтительно, может быть добавлен пек в количествах от 5 до 40 масс. %, в особенности от 15 до 30 масс. % (в расчете на массу всей исходной смеси). Пек действует в качестве связующего и служит тому, что в ходе карбонизации образуется обладающее стабильной формой тело.

Обеспечивающие преимущество добавки могут представлять собой масло, такое как вспомогательное масло для сжатия, или стеариновую кислоту. Они облегчают смешение кокса и, при необходимости, дополнительных компонентов.

В качестве порошкообразного твердого материала применяют, в частности порошок TiB2. Посредством применения такого твердого материала повышается смачивающая способность катода в отношении алюминиевого расплава. Доля данного твердого материала в смеси исходных материалов находится в диапазоне от 15 масс. % до 60 масс. %, в особенности от 20 масс. % до 50 масс. %.

Преимущество обеспечивается, когда катодный блок изготавливают в виде многослойного блока, причем первый слой в качестве исходных материалов содержит кокс и, при необходимости, дополнительный углеродсодержащий материал, а второй слой в качестве исходных материалов содержит кокс и огнеупорный твердый материал, в особенности TiB2, а также, при необходимости, дополнительный углеродсодержащий материал. Твердый материал также обозначают как RHM (огнеупорный твердый материал). Дополнительный углеродсодержащий материал может наличествовать в таком виде, как описано выше для монолитного катодного блока. В данном варианте многослойного блока преимущества многослойного блока, в котором слой, обращенный к алюминиевому расплаву, содержит твердый материал, объединены с применением двух сортов кокса с разным поведением в плане изменения объема. Так как второй слой после графитирования всегда обнаруживает высокую объемную плотность, составляющую, например, более 1,82 г/см3, вследствие добавки твердого материала, устойчивого к высоким температурам, то преимущество обеспечивается, когда первый слой после графитирования также обнаруживает высокую объемную плотность, составляющую предпочтительно более 1,68 г/см3. Малые различия в термическом поведении в плане расширения и в объемных плотностях в ходе стадий термической обработки уменьшают затраты времени на производство и долю брака катодных блоков, так как сильные различия в свойствах слоев в ходе термической обработки могут приводить к термическим напряжениям. Кроме того, поэтому - и это обеспечивает преимущество - также повышается стойкость к термическим напряжениям и возникающим при применении дефектам, являющихся их результатом.

Предпочтительно, кокс первого и/или второго слоя включает в себя два сорта кокса, которые, имея разное поведение в плане изменения объема в ходе карбонизации и/или графитирования и/или охлаждения, приводят к объемной плотности образующегося графита более 1,70 г/см3.

Предпочтительно, кроме того, изготавливают по меньшей мере один из обоих слоев с объемной плотностью углеродной доли более 1,68 г/см3. При желании и/или необходимости, тем самым, согласно изобретению изготавливают оба слоя или один из двух слоев с двумя разными сортами кокса. Тем самым, появляется возможность регулировки объемных плотностей и соотношений объемных плотностей по необходимости или желанию. Например, согласно изобретению исключительно первый слой может быть изготовлен с двумя сортами кокса, тогда как второй слой изготавливают только с одним сортом кокса, но он дополнительно содержит TiB2 в качестве керамического твердого материала.

При необходимости преимущество может обеспечиваться тогда, когда многослойный блок имеет более двух слоев. В данном случае из более чем двух слоев может быть изготовлено, согласно изобретению, любое число слоев в каждом случае с двумя сортами кокса, обладающими разным поведением в плане изменения объема.

Преимущественно, второй слой может обладать высотой, которая составляет от 10 до 50%, в особенности от 15 до 45% суммарной высоты катодного блока. Малая высота второго слоя, как, например, 20%, может обеспечивать преимущество, так как необходимо малое количество дорогостоящего твердого керамического материала. Альтернативно, большая высота второго слоя, как, например, 40%, может обеспечивать преимущество, так как слой, который обладает твердым керамическим материалом, обладает высокой износостойкостью. Чем больше высота данного высокоизносостойкого материала относительно суммарной высоты катодного блока, тем выше износоустойчивость всего катодного блока. Преимущество может обеспечиваться тогда, когда твердый материал имеет унимодальное распределение частиц по размеру, причем средний размер частиц распределения d50 лежит между 10 и 20 мкм, в особенности - между 12 и 18 мкм, в особенности - между 14 и 16 мкм.

Значение d50 указывает на средний размер частиц, причем здесь 50% частиц имеют размер, меньший приведенного значения. Соответственно этому, значение d10, соответственно d90, указывает на средний размер частиц, при котором 10%, соответственно 90%, частиц имеют размер, меньший приведенного значения.

Неожиданно, в рамках изобретения выяснилось, что при таком d50, хотя порошок твердого материала и обладает, с одной стороны, большой активной поверхностью, которая влечет за собой весьма хорошую смачиваемость катодного блока после графитирования, у него, с другой стороны, отсутствуют недостатки, которые отрицательно влияют на обрабатываемость порошка твердого материала в качестве композитного компонента в композите графит-твердый материал. Данные возможные недостатки, которых не имеет использованный по изобретению порошок твердого материала, представляют собой:

- склонность к пылению, например, при загрузке в смесительный бак или при транспортировке порошка,

- образование агломератов, в особенности при смешении, как, например, мокром смешении с коксом (мокрое смешение означает в данном отношении в особенности смешение с пеком в качестве жидкой фазы),

- расслоение по причине разных плотностей материалов у твердого материала и кокса.

Помимо отсутствия данных недостатков, использованный по изобретению порошок твердого материала обладает особенно хорошей текучестью, соответственно сыпучестью. Это приводит к тому, что порошок твердого материала особенно хорошо транспортируем традиционными транспортировочными механизмами, например, к смесительной аппаратуре.

Вследствие хорошей обрабатываемости порошка твердого материала со значением d50 от 10 до 20 мкм и унимодального распределения частиц по размерам получение композитов твердого материала для катодных блоков сильно упрощается. Получаемые катодные блоки обнаруживают весьма хорошую гомогенность в плане распределения порошка твердого материала в коксе в случае сырца и в графите в случае графитированного катодного тела.

Предпочтительно, значение d90 огнеупорного твердого материала лежит между 20 и 40 мкм, в особенности - между 25 и 30 мкм. Обеспечивая преимущество, это ведет к тому, что свойства смачиваемости и обрабатываемости порошка твердого материала дополнительно улучшаются.

Обеспечивая преимущество, значение d10 огнеупорного твердого материала лежит между 2 и 7 мкм, в особенности - между 3 и 5 мкм. Обеспечивая преимущество, это ведет к тому, что свойства смачиваемости и обрабатываемости порошка твердого материала дополнительно улучшаются.

Кроме того, для характеристики унимодального распределения частиц по размерам, ширина данного распределения может быть описана так называемой величиной диапазона значений, которую рассчитывают следующим образом:

Span=(d90-d10)/d50

Обеспечивая преимущество, значение Span огнеупорного порошка твердого материала лежит между 0,65 и 3,80, в особенности - между 1,00 и 2,25. Обеспечивая преимущество, это ведет к тому, что свойства смачиваемости и обрабатываемости порошка твердого материала дополнительно улучшаются.

Преимущество обеспечивается, когда стадию графитирования проводят при температурах между 2550 и 3000°C , в особенности - между 2600 и 2900°C .

Температуры ниже 2900°C оказались особенно предпочтительными, так как традиционно используемый TiB2 не плавится ниже 2900°C . Плавление, предположительно, не вызывает химического изменения TiB2, так как после плавления, а также последующего охлаждения присутствие TiB2 в катодном блоке определяется рентгеновской дифракцией. Однако из-за плавления тонкодисперсные частицы TiB2 могут агломерировать с образованием более крупных частиц. Также существует определенная опасность неконтролируемого движения жидкого TiB2 через открытую пористость.

В температурном диапазоне по изобретению процесс графитирования протекает в такой степени, что результатом является высокая термическая и электрическая проводимость углеродсодержащего материала.

Преимущество обеспечивается, когда стадию графитирования проводят со средней скоростью нагрева в диапазоне от 90 K/ч до 200 K/ч. Альтернативно или дополнительно температуру графитирования поддерживают в течение периода времени от 0 до 1 ч. При данных скоростях нагрева, соответственно данной длительности поддержания температуры, достигаются особенно хорошие результаты в плане графитирования и получения твердого материала.

Преимущественно, длительность температурной обработки вплоть до момента начала охлаждения может составлять от 10 до 28 часов.

Задача изобретения, кроме того, решена катодным блоком по п. 15 формулы изобретения. Катодный блок изготавливают способом по изобретению, что обеспечивает преимущество. Согласно изобретению объемная плотность превышает 1,68 г/см3, в особенности превышает 1,70 г/см3, в особенности по меньшей мере превышает 1,71 г/см3, в особенности составляет вплоть до 1,75 г/см3. При этом объемная плотность приведена в расчете на весь слой, когда огнеупорный твердый материал не учитывается, то есть на чистую долю углерода. В случае, когда слой содержит твердый керамический материал, такой как TiB2, объемная плотность представляет собой вычисленную объемную плотность слоя без учета доли огнеупорного твердого материала.

Дополнительные обеспечивающие преимущество варианты и усовершенствования изобретения поясняются ниже посредством предпочтительного примера осуществления и чертежей.

При этом:

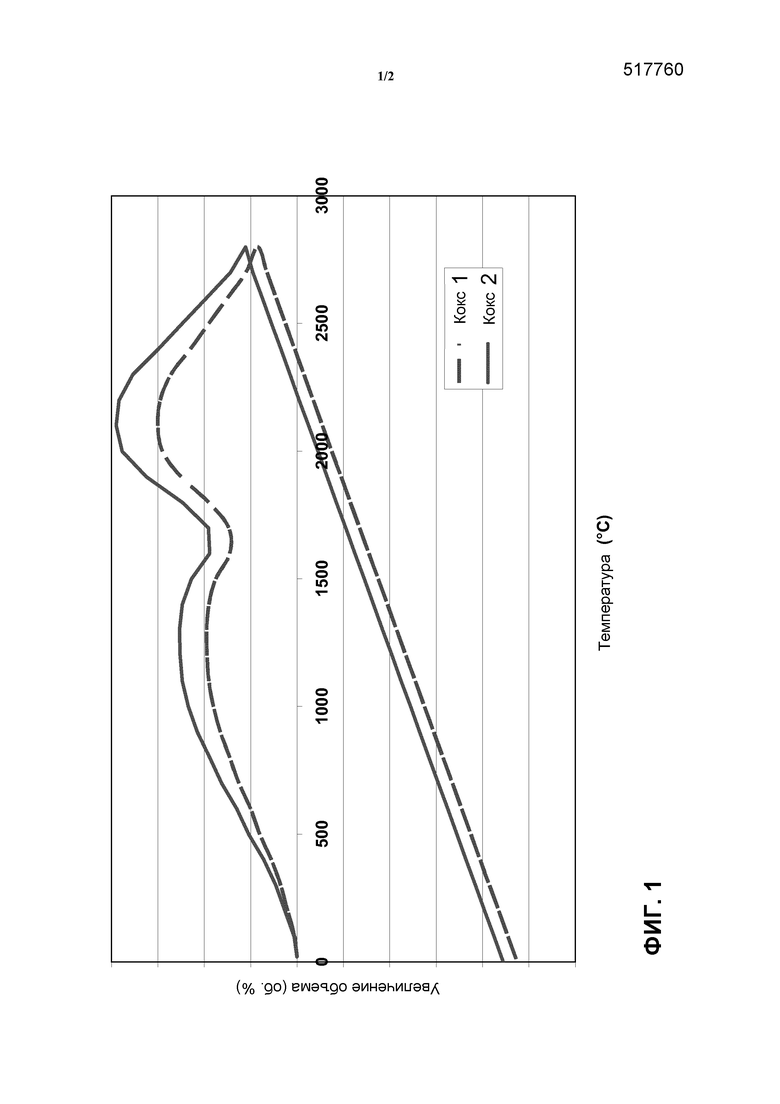

на Фиг. 1 представлена полученная с использованием дилатометра кривая измерения в виде функции температуры первого и второго сорта кокса для способа по изобретению,

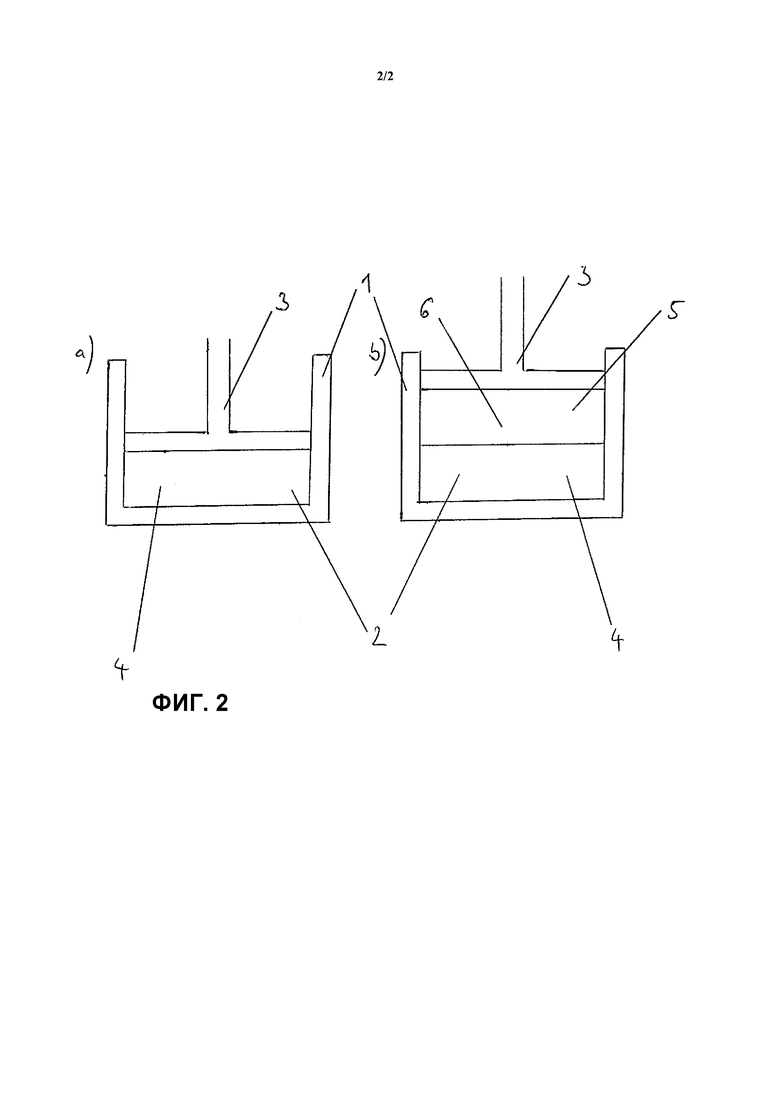

на Фиг. 2 представлено схематичное изображение формования катодного блока по изобретению в виде многослойного блока.

Для изготовления катодного блока по изобретению первый и второй кокс измельчают по отдельности друг от друга, разделяют на фракции согласно размеру зерна и совместно смешивают со смолой. Массовая доля первого кокса в суммарном количестве кокса может составлять, например, от 10 до 20 масс. % или от 40 до 45 масс. %. Катодный блок может быть изготовлен из исходной смеси экструдированием. Альтернативно, например, смесь может быть использована для заполнения формы, которая, кроме того, соответствует будущей форме катодных блоков, и виброуплотнена или спрессована в блок в данной форме. Образующийся сырец нагревают до конечной температуры в диапазоне от 2550 до 3000°C , причем стадия карбонизации и затем стадия графитирования осуществляются без промежуточного осуществления импрегнирования, например, пеком, дегтем или синтетической смолой, и затем охлаждают. Образующийся катодный блок обладает объемной плотностью 1,71 г/см3 и весьма высокой износостойкостью в отношении жидкого алюминия и криолита.

На Фиг. 1 представлена полученная с использованием дилатометра кривая измерения первого сорта кокса (штрихованная линия) в ходе процесса графитирования. Кроме того, на Фиг. 1 представлена соответствующая кривая измерения (сплошная линия) для второго сорта кокса. Можно видеть, что оба сорта кокса обладают разными поведениями в плане изменения объема.

На Фиг. 1 первый кокс показывает, исходя из нулевой линии, в начале температурного режима вплоть до температуры 2800°C сначала расширение, причем до приблизительно 1200°C можно наблюдать увеличение объема, а после приблизительно 1400°C обнаруживается временное уменьшение объема. Затем, приблизительно вплоть до 2100°C можно видеть максимальное увеличение объема относительно исходного объема.

При измерении дилатометром второго кокса в принципе можно наблюдать ход кривой аналогичный таковому для первого кокса, причем вся кривая, в общем, возрастает сильнее. Соответственно, приблизительно при 2100°C для второго кокса также можно идентифицировать максимальное увеличение объема, которое, однако, явно меньше, чем у первого кокса.

Только при последующем охлаждении для обоих сортов кокса обнаруживается усадка, которая у второго сорта кокса происходит сильнее, чем у первого.

Альтернативно, применяют два сорта кокса, из которых первый уже в ходе фазы нагревания на стадии карбонизации и/или графитирования обладает усадкой. Второй из обоих сортов кокса обладает явно более сильной усадкой (относительно усадки после карбонизации, графитирования и охлаждения по сравнению с исходным объемом), чем другой сорт кокса.

В дополнительном варианте примера осуществления к коксовой смеси добавляют графитовый порошок или углеродные частицы.

В дополнительном варианте примера осуществления форму 1 сначала частично заполняют смесью 2 из двух сортов кокса, графита и TiB2 и виброуплотняют, как пояснено на Фиг. 2a). Затем на получаемый исходный слой 4, который представляет собой верхний слой в будущем катоде, который обращен к аноду и, тем самым, будет находиться в прямом контакте с расплавленным алюминием, наносят смесь 5 из двух сортов кокса и графита и снова уплотняют (см. Фиг. 2b). Получаемый верхний исходный слой 6 представляет собой в будущем катоде нижний слой, который не обращен к аноду. Данный двухслойный блок карбонизируют и графитируют, как в первом примере осуществления.

Все признаки, перечисленные в описании, примерах и пунктах формулы изобретения, могут быть использованы в изобретении в любом сочетании. Изобретение не ограничивается указанными примерами, но может быть также осуществлено в виде вариантов, которые здесь конкретно не описаны. В особенности, разными поведениями в плане изменения объема охватываются также виды поведения, отличные от усадочного поведения. Например, по меньшей мере на отрезках цикла нагревания и охлаждения может иметь место увеличение объема, что обеспечивает преимущество при уплотнении катодов. Таким образом, изобретение может быть применимо к двум сортам кокса, которые в конечном счете обнаруживают одинаковую усадку после карбонизации, графитирования и охлаждения, но обнаруживают разные усадку или увеличение объема при некоторой промежуточной температуре.

Под разные сорта кокса могут подпадать помимо сортов кокса разных производителей также коксы того же самого производителя, но разной предварительной обработки, как, например, по-разному прокаленные коксы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ ЯЧЕЙКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И КАТОДНЫЙ БЛОК | 2011 |

|

RU2568542C2 |

| КАТОДНЫЙ БЛОК ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2533066C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО БЛОКА ДЛЯ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И КАТОДНЫЙ БЛОК | 2011 |

|

RU2556192C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| НАБИВНАЯ ПАСТА ВЫСОКОЙ НАБУХАЮЩЕЙ СПОСОБНОСТИ ДЛЯ ЭЛЕКТРОЛИЗЕРА АЛЮМИНИЯ | 2004 |

|

RU2342471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ВЕРТИКАЛЬНОГО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2418888C2 |

| ГРАФИТИРОВАННОЕ ФАСОННОЕ КАТОДНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И ЕГО ГРАФИТИРОВАННЫЙ ЗАМЕДЛИТЕЛЬНЫЙ КАТОДНЫЙ БЛОК | 2011 |

|

RU2557177C2 |

| КОКС НОВОГО ТИПА С ДОБАВКАМИ | 2017 |

|

RU2716791C2 |

| ГРАФИТИЗИРОВАННЫЙ КАТОДНЫЙ БЛОК С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2012 |

|

RU2586381C2 |

Изобретение относится к способу изготовления катодного блока для электролизера для получения алюминия и к катодному блоку электролизера для получения алюминия. Способ включает приготовление смеси исходных материалов, включающей кокс и пек, причем кокс включает два сорта кокса, которые в ходе карбонизации, и/или графитирования, и/или охлаждения обладают разным поведением в отношении изменения объема, формирование сырого катодного блока из смеси, карбонизацию сырого катодного блока и графитирование карбонизированного катодного блока, без его предварительного импрегнирования, с получением графитированного катодного блока, а также охлаждение после графитирования, причем первый сорт кокса в ходе карбонизации, и/или графитирования, и/или охлаждения обнаруживает более сильную усадку и/или расширение, чем второй сорт кокса, при этом получают катодный блок с объемной плотностью углеродной части, составляющей более 1,68 г/см3, особенно предпочтительно более 1,71 г/см3, в частности вплоть до 1,75 г/см3. Раскрыт также катодный блок электролизера для получения алюминия, полученный с использованием заявленного способа. Обеспечивается повышение стойкости к термическим напряжениям и возникающим дефектам и снижение затрат времени на производство и доли брака катодных блоков. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Способ изготовления катодного блока электролизера для получения алюминия, включающий следующие стадии:

a) приготовление смеси исходных материалов, включающей в себя кокс и пек, причем кокс включает в себя два сорта кокса, которые в ходе карбонизации, и/или графитирования, и/или охлаждения обладают разным поведением в отношении изменения объема,

b) формирование сырого катодного блока из смеси, и

c) карбонизация сырого катодного блока и графитирование карбонизированного катодного блока, без его предварительного импрегнирования, с получением графитированного катодного блока, и охлаждение после графитирования.

2. Способ по п. 1, отличающийся тем, что получают катодный блок с объемной плотностью углеродной части, составляющей более 1,68 г/см3, особенно предпочтительно более 1,71 г/см3, в частности вплоть до 1,75 г/см3.

3. Способ по п. 1 или 2, отличающийся тем, что два сорта кокса включают в себя первый сорт кокса и второй сорт кокса, причем первый сорт кокса в ходе карбонизации, и/или графитирования, и/или охлаждения обнаруживает более сильную усадку и/или расширение, чем второй сорт кокса.

4. Способ по п. 3, отличающийся тем, что усадка и/или расширение первого сорта кокса в ходе карбонизации, и/или графитирования, и/или охлаждения в расчете на объем превышает по меньшей мере на 10% таковую/таковое второго сорта кокса, в частности превышает по меньшей мере на 25%, в особенности превышает по меньшей мере на 50%.

5. Способ по одному из пп. 1-4, отличающийся тем, что количественная доля в процентах по массе второго сорта кокса в расчете на суммарное количество кокса составляет от 50% до 90%.

6. Способ по одному из пп. 1-5, отличающийся тем, что к коксу добавляют дополнительный углеродсодержащий материал, и/или добавки, и/или порошкообразный твердый материал.

7. Способ по п. 6, отличающийся тем, что доля твердого материала, в частности такого как TiB2, в смеси находится в диапазоне от 15 масс. % до 60 мас. %, в частности от 20 мас. % до 50 мас. %.

8. Способ по одному из пп. 1-7, отличающийся тем, что катодный блок изготовляют в виде многослойного блока, причем первый слой содержит кокс в качестве исходного материала и, при необходимости, дополнительный углеродсодержащий материал, а второй слой содержит кокс в качестве исходного материала и огнеупорный твердый материал, в частности TiB2, и, при необходимости, дополнительный углеродсодержащий материал.

9. Способ по п. 8, отличающийся тем, что кокс первого и/или второго слоя включает в себя два сорта кокса, которые, в связи с разным поведением в отношении изменения объема в ходе карбонизации, и/или графитирования, и/или охлаждения, приводят к объемной плотности образующегося графита более 1,70 г/см3.

10. Способ по п. 8 или 9, отличающийся тем, что второй слой обладает высотой, которая составляет от 10 до 50%, в частности от 15 до 45% суммарной высоты катодного блока.

11. Способ по одному из пп. 7-10, отличающийся тем, что твердый материал имеет унимодальное распределение частиц по размеру, причем значение d50 лежит между 10 и 20 мкм, в частности между 12 и 18 мкм, в частности между 14 и 16 мкм.

12. Способ по одному из пп. 7-11, отличающийся тем, что значение d90 огнеупорного твердого материала находится между 20 и 40 мкм, в частности между 25 и 30 мкм.

13. Способ по одному или более из пп. 7-12, отличающийся тем, что значение d10 огнеупорного твердого материала находится между 2 и 7 мкм, в частности между 3 и 5 мкм.

14. Способ по одному из пп. 1-13, отличающийся тем, что стадию графитирования проводят при температурах в диапазоне от 2550°C до 3000°C, в частности в диапазоне от 2600 до 2900°C.

15. Катодный блок электролизера для получения алюминия, изготовленный способом по одному из пп. 1-14, характеризующийся тем, что объемная плотность в отношении углеродной части для по меньшей мере одного слоя катодного блока превышает 1,68 г/см3, в частности превышает 1,70 г/см3, в частности по меньшей мере превышает 1,71 г/см3, в частности составляет до 1,75 г/см3.

| GB 1336370 A, 07.11.1973 | |||

| US 4308115 А, 29.12.1981 | |||

| US 4376029 А, 08.03.1983 | |||

| CN 101158048 A, 09.04.2008 | |||

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ БЛОК НА ОСНОВЕ КАРБИДА КРЕМНИЯ СО СВЯЗКОЙ ИЗ НИТРИДА КРЕМНИЯ | 2005 |

|

RU2395477C9 |

| ПРОПИТАННЫЙ ГРАФИТОВЫЙ КАТОД ДЛЯ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2000 |

|

RU2245396C2 |

Авторы

Даты

2018-09-12—Публикация

2013-01-31—Подача