Изобретение относится к производству углеграфитовых материалов, в частности к получению катодных блоков и секций, применяемых для футеровки углеграфитовой подины алюминиевого электролизера.

Известен способ изготовления катодного блока для алюминиевого электролизера (патент РФ №2556192, опубл. 10.07.2015), который включает заготовку исходных материалов, содержащих кокс и порошок твердого материала, например, порошок диборида титана TiB2, а также, при необходимости, углеродсодержащий материал, при перемешивании исходных материалов, формовании катодного блока, карбонизации, графитизации и охлаждении, при этом операцию графитизации проводят при температурах от 2300 до 3000°С, в частности от 2400 до 2900°С, причем второй слой получают с толщиной, составляющей от 10 до 50%, в частности от 15 до 45%, от общей толщины катодного блока. При заданных параметрах обеспечиваются высокая износостойкость подины в отношении расплава алюминия и криолит-глиноземного расплава, а также снижение энергопотребления и удельного расхода электроэнергии.

Недостатком этого способа является использование в качестве добавки TiB2, что приведет к увеличению стоимости монтажных работ и материалов. Способ недостаточно эффективен по причине высокого удельного электрического сопротивления кристаллов TiB2, и наличия в составе исходных материалов, которое приведет к перерасходу электроэнергии из-за перепада напряжения между слоями при их отслоении от поверхности углеграфитовых частиц катодного блока.

Известен способ изготовления катодного блока для алюминиевого электролизера (патент РФ №2533066, опубл. 20.11.2015), в котором катодный блок содержит слой композита, состоящий из графита и твердого материала, такого как TiB2, который присутствует в одномодовом гранулометрическим составом, при этом d50 составляет между 10 и 20 мкм, в частности между 12 и 18 мкм, преимущественно между 14 и 16 мкм. Реализованный способ изготовления катодного блока с указанными характеристиками обеспечивает повышение износостойкости катодного блока и простоты его изготовления.

Недостатком данного способа является высокая стоимость используемых материалов, а именно TiB2, а также низкий срок службы защитного покрытия из-за неудовлетворительной адгезии на поверхности катодного угольного блока и несоответствия поверхностных свойств частиц диборида титана и углеграфитовых частиц.

Известен способ получения графитированного материала с повышенной абразивной стойкостью (патент РФ №2443623, опубл. 27.02.2012), в котором осуществляют приготовление шихты, содержащей 15-25 мас. % термоантрацита с крупностью частиц 2-10 мм и коксовый наполнитель. В начале смешивают упомянутую шихту с пековым связующим, затем формируют из полученной смеси заготовку. Далее заготовку обжигают и термообрабатывают. Получают материал с повышенной абразивной стойкостью, структура которого состоит из графитированной матрицы и неграфитированных частиц термоантрацита.

Недостатком этого способа является неравномерность распределения структуры в объеме изготовленного материала, что приводит к анизотропии свойств, когда при эксплуатации катодного устройства могут наблюдаться локальные перегревы, создающие условия для последующих разрушений и адсорбции электролита в глубину слоев футеровки.

Известен способ получения катодного блока для электролизера для получения алюминия (патент РФ №2568542, опубл. 20.11.2015), принятый за прототип, который включает подготовку исходных материалов, содержащих два сорта кокса с различными характеристиками изменения объема, формование катодного блока, карбонизацию, графитизацию и охлаждение, во время которых в одном и том же температурном диапазоне первый сорт кокса имеет более сильные усадку и расширение, чем второй сорт кокса.

Недостатком прототипа является большая вероятность образования пустот в теле катодного блока из-за различий усадочных свойств и неравномерного распределения применяемых коксов, что обусловливает низкие прочностные свойства готовых катодных блоков.

Техническим результатом изобретения является получение катодного блока для алюминиевого электролизера, обладающего меньшей пористостью, высокой плотностью, большими прочностными свойствами, стойкостью к проникновению натрия, а также снижение расхода электроэнергии за счет уменьшения удельного электросопротивления катодного блока.

Технический результат достигается тем, что подготовка исходных материалов включает прокалку антрацита и нефтяного кокса в электрокальцинаторе при температуре от 1200 до 1300°С в течении от 2 до 3 часов, перемешивание полученного продукта с искусственным графитом, каменноугольным пеком и модифицирующей добавкой в количестве от 2,5 до 6,0 масс %, состоящей из смеси карбоната лития и кристаллического кремния при их массовом соотношении 4:1, при этом карбонизацию заготовки ведут в кольцевой печи с газовым обогревом при температуре в газовой среде не ниже 1100°С в течении от 2 до 3 часов, а графитацию заготовки ведут в печи прямого нагрева путем нагрева заготовки до температуры от 2800 до 3000°С с продолжительностью от 2 до 3 часов.

Способ реализуется следующим образом. На первой стадии подготавливаются исходные материалы. Для подготовки шихты из исходных материалов применят смесительное оборудование. В качестве исходных материалов используются антрацит, нефтяной кокс, искусственный графит, каменноугольный пек и модифицирующая добавка в количестве от 2,5 до 6,0 мас. %, состоящей из смеси карбоната лития и кристаллического кремния при массовом соотношении 4:1. Предварительно осуществляется прокалка антрацита и нефтяного кокса в электрокальцинаторах при температуре от 1200 до 1300°С в течение от 2 до 3 часов с целью удаления влаги и летучих веществ, максимального уплотнения вещества, относительной стабилизации усадки материала, увеличения механической прочности, электропроводности. В смесительное оборудование добавляют прокаленный антрацит и нефтяной кокс, искусственный графит, каменноугольный пек, предварительно нагретый до температуры от 110 до 120°С. Затем в полученную смесь добавляют модифицирующую добавку и перемешивают в течение от 2 до 3 часов до получения однородной массы. На следующей стадии формования катодного блока полученная смесь автоматическими тележками для дозировки и подогревателями шихты загружается в оборудование для вибропрессования заготовок. Вибропрессование осуществляется при поддержании температуры от 100 до 110°С в течении часа. На стадии карбонизации спрессованные заготовки подвергаются обжигу в 32-х камерных кольцевых печах закрытого типа с газовым обогревом при температуре в газовой среде не ниже 1100°С в течении от 2 до 3 часов. Графитация заготовок осуществляется в печах прямого нагрева Кастнера. Процесс графитации производится при нагреве до температуры от 2800 до 3000°С продолжительностью от 2 до 3 часа, и постепенным охлаждением до установления температуры в печи до 500°С.

Использование модифицирующей добавки, состоящей из смеси карбоната лития и кристаллического кремния в массовом соотношении 4:1 при изготовлении катодных блоков объясняется следующим образом. Углеграфитовые материалы имеют свойство образовывать и формировать фазы внедрения при нагреве благодаря их слоистой структуре и протеканию реакции взаимодействия (интеркаляции) в межслоевых пространствах структурных слоев. При применении модифицирующей добавки под действием высоких температур и процесса карбонизации-графитации происходит внедрение атомов лития в кристаллическую решетку графита изменяя структуру и физико-механические свойства углеграфитового катодного блока, поскольку атомы лития из-за своего маленького радиуса, в отличие от других щелочных металлов, способны внедряться в слои и поры углеграфитовых материалов без разрушения кристаллической структуры.

При наличии в исходной шихте модифицирующей добавки карбоната лития и кристаллического кремния, на стадии карбонизации при температуре 900°С и заданном времени выдержки 2-3 часа карбонат лития переходит в оксидную форму Li2O по реакции 1:

При дальнейшем росте температур вплоть до установления температуры карбонизации 1100°С образовавшийся по реакции 1 оксид лития взаимодействует с кристаллическим кремнием по реакции 2, в результате которого образуется металлический литий и оксид кремния.

Для полноты протекания реакции (2) установлено, что на 1 кг Li2CO3 необходимо 0,3 кг Si, то есть Si в 4 раза меньше, чем Li2CO3. Поэтому в качестве модифицирующей добавки используют смесь карбоната лития и кристаллического кремния в соотношении 4:1.

На следующей стадии графитации до установления температуры от 2800 до 3000°С одновременно с процессом упорядочивания и перестроения атомов углерода в структуру графита атомы лития взаимодействуют с узлами решетки графита с образованием устойчивых соединений LiC6, LiC12 и LiC18, при котором изменяется структура и свойства катодных блоков. Оксид кремния, образовавшийся по реакции (2) служит как упрочняющий компонент, повышающий стойкость к абразивному износу поверхности катодных блоков. В результате обеспечивается снижение негативных эффектов, связанных с адсорбцией и проникновением натрия в углеграфитовую футеровку, снижается подверженность к абразивному износу поверхности катодного блока, увеличивается удельный вес материала за счет металлизации и уплотнения структурных графитовых слоев, происходит снижение удельного электросопротивления, так как атомы лития, за счет мостиковых связей между слоями, обеспечивают перенос носителей заряда.

Испытания способа по изготовлению катодного блока для алюминиевого электролизера проводились в лабораторных условиях с параметрами, приближенными к промышленным условиям с использованием специального оборудования. Прокалка антрацита и нефтяного кокса при температуре 1200 до 1300°С в течение от 2 до 3 часов осуществлялась в шахтной печи. Для обеспечения процесса равномерной прокалки с периодичностью раз в 5 минут проводилось перемешивание смеси. Полученная прокаленная смесь антрацита и нефтяного кокса перемешивается в течении от 2 до 3 часов с каменноугольным пеком, предварительно нагретым до температуры от 110 до 120°С, и с модифицирующей добавкой, и далее уплотняется в стальной форме с размерами 80×40×30, закрепленной в вибрационной установке в течении одного часа при одновременном поддержании температуры от 100 до 110°С. Полученная уплотненная заготовка вынимается и помещается в шахтную печь Таммана. На стадии карбонизации образцы обжигаются при температуре не ниже 1100°С в течении от 2 до 3 часов. На стадии графитации после карбонизации брикетов производится нагрев до температуры от 2800 до 3000°С со скоростью 30 град/мин и обжиг при установленной температуре от 2800 до 3000°С в течении от 2 до 3 часов, при этом происходит завершение процесса восстановления оксида лития. На заключительном этапе процесс графитации останавливается, печь отключается, графитизированные образцы охлаждаются естественным остыванием в печи Таммана.

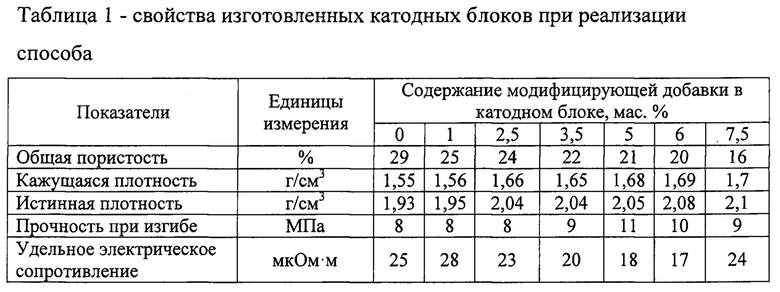

Изменение свойств катодных блоков при реализации способа поясняются примерами.

Пример 1. Для сравнения изготовлен образец катодного блока без применения модифицирующей добавки. Шихтовая смесь подготавливалась в лабораторных условиях с параметрами, приближенными к промышленным условиям с использованием лабораторного оборудования, согласно вышеописанным технологическим операциям. Результаты проведения испытаний представлены в таблице 1.

Пример 2. Также, как и в примере 1. Отличие в том, что на стадии подготовки исходных материалов применяется модифицирующая добавка в количестве 1 мас. %. Результаты проведения испытаний представлены в таблице 1. По сравнению с образцом катодного блока, изготовленного по примеру 1, общая пористость снизилась с 29 до 25%, кажущаяся плотность повысилась с 1,55 до 1,56 г/см3, истинная плотность повысилась с 1,93 до 1,95 г/см3, а удельное электрическое сопротивление повысилось с 25 до 28 мкОм⋅м. Повышение удельного электросопротивления вызвано неполным протеканием процесса интеркалляции лития.

Пример 3. Также, как и в примере 1. Отличие в том, что на стадии подготовки исходных материалов применяется модифицирующая добавка в количестве 2,5 мас. %. Результаты проведения испытаний представлены в таблице 1. По сравнению с образцом катодного блока, изготовленного по примеру 1, общая пористость снизилась с 29 до 24%, кажущаяся плотность повысилась с 1,55 до 1,66 г/см3, истинная плотность повысилась с 1,93 до 2,04 г/см3, а удельное электрическое сопротивление понизилось с 25 до 23 мкОм⋅м.

Пример 4. То же, что и в примере 1. Отличие в том, что на стадии подготовки исходных материалов применяется модифицирующая добавка в количестве 3,5 мас. %. Результаты проведения испытаний представлены в таблице 1. По сравнению с образцом катодного блока, изготовленного по примеру 1, общая пористость снизилась с 29 до 22%, кажущаяся плотность повысилась с 1,55 до 1,65 г/см3, истинная плотность повысилась с 1,93 до 2.04 г/см3, прочность при изгибе повысилась с 8 до 9 МПа, а удельное электрическое сопротивление понизилось с 25 до 20 мкОм⋅м.

Пример 5. То же, что и в примере 1. Отличие в том, что на стадии подготовки исходных материалов применяется модифицирующая добавка в количестве 5 мас. %. Результаты проведения испытаний представлены в таблице 1. По сравнению с образцом катодного блока, изготовленного по примеру 1, общая пористость снизилась с 29 до 21%, кажущаяся плотность повысилась с 1,55 до 1,68 г/см3, истинная плотность повысилась с 1,93 до 2.05 г/см3, прочность при изгибе повысилась с 8 до 11 МПа, а удельное электрическое сопротивление понизилось с 25 до 18 мкОм⋅м.

Пример 6. То же, что и в примере 1. Отличие в том, что на стадии подготовки исходных материалов применяется модифицирующая добавка в количестве 6 мас. %. Результаты проведенных испытаний представлены в таблице 1. По сравнению с образцом катодного блока, изготовленным по примеру 1, общая пористость снизилась с 29 до 20%, кажущаяся плотность повысилась с 1,55 до 1,69 г/см3, истинная плотность увеличилась с 1,93 до 2,08 г/см3, прочность при изгибе повысилась с 8 до 10 МПа, а удельное электрическое сопротивление снизилось с 25 до 17 мкОм⋅м.

Пример 7. Также, как и в примере 1. Отличие состоит в том, что на стадии подготовки исходных материалов применяется модифицирующая добавка в количестве 7,5 мас. %. Результаты проведенных испытаний представлены в таблице 1. По сравнению с образцом катодного блока, изготовленным по примеру 1, общая пористость снизилась с 29 до 16%, кажущаяся плотность повысилась с 1,55 до 1,7 г/см3, истинная плотность повысилась с 1,93 до 2,1 г/см3, прочность при изгибе повысилась с 8 до 9 МПа, а удельное электрическое сопротивление понизилось с 25 до 24 мкОм⋅м. Увеличение содержания модифицирующей добавки с 6,5 до 7,5 мас. %, что приводит к повышение удельного электросопротивления по сравнению с примерами изготовления образцов 3-6, из-за высокого содержания образовавшегося оксида кремния по реакции (2) на стадии карбонизации.

При изучении полученных проб установлено, что образцы катодного блока при использовании модифицирующей добавки, состоящей из смеси карбоната лития и кристаллического кремния в массовом соотношении 4:1 в количестве от 2,5 до 6,0 мас. %, отличаются более высокими физико-техническими характеристиками по сравнению с образцом катодного блока без использования модифицирующей добавки.

Так, например, общая пористость снижается с 29 до 20-24%, кажущаяся плотность повысилась от 1,55 до 1,66-1,69 г/см3, истинная плотность повышается от 1,93 до 2,04-2,08 г/см3, прочность при изгибе увеличивается от 8 до 9-11 МПа, а удельное электрическое сопротивление снижается от 25 до 17-23 мкОм⋅м.

Выход за заявленные пределы содержания модифицирующей добавки не удовлетворяет требуемому техническому результату.

Таким образом, при использовании предлагаемого способа изготовления катодного блока для алюминиевого электролизера снижается степень абразивного износа поверхности катодного блока, увеличивается стойкость к адсорбции электролита и проникновения натрия, происходит снижение расхода электроэнергии за счет уменьшения удельного электросопротивления катодного блока, а также увеличивается срок службы и производительность электролизера, а также повышается сортность первичного алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2010 |

|

RU2476374C2 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2626128C1 |

| СПОСОБ ТЕРМООБРАБОТКИ УГЛЕРОДИСТОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2003 |

|

RU2264351C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ И ЕГО ИСПОЛЬЗОВАНИЕ | 2011 |

|

RU2546268C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АНОДНОГО МАТЕРИАЛА | 2008 |

|

RU2370437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2009 |

|

RU2429194C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2010 |

|

RU2456235C2 |

Изобретение относится к изготовлению катодного блока для алюминиевого электролизера. Способ включает подготовку исходных материалов, формование заготовки, ее карбонизацию, графитацию и охлаждение с получением катодного блока. Подготовка исходных материалов включает прокалку антрацита и нефтяного кокса в электрокальцинаторе при температуре от 1200 до 1300°С в течение от 2 до 3 ч и перемешивание полученного продукта с искусственным графитом, каменноугольным пеком и модифицирующей добавкой в количестве от 2,5 до 6,0 мас. %, состоящей из смеси карбоната лития и кристаллического кремния при их массовом соотношении 4:1. Карбонизацию заготовки ведут в кольцевой печи с газовым обогревом при температуре в газовой среде не ниже 1100°С в течение от 2 до 3 ч. Графитацию заготовки ведут в печи прямого нагрева путем нагрева заготовки до температуры от 2800 до 3000°С в течение от 2 до 3 ч. Обеспечивается снижение степени абразивного износа поверхности катодного блока, увеличение стойкости к адсорбции электролита и проникновения натрия, снижение расхода электроэнергии, увеличение срока службы и производительности электролизера. 1 табл., 7 пр.

Способ изготовления катодного блока для алюминиевого электролизера, включающий подготовку исходных материалов, формование заготовки, ее карбонизацию, графитацию и охлаждение с получением катодного блока, отличающийся тем, что подготовка исходных материалов включает прокалку антрацита и нефтяного кокса в электрокальцинаторе при температуре от 1200 до 1300°С в течение от 2 до 3 ч, перемешивание полученного продукта с искусственным графитом, каменноугольным пеком и модифицирующей добавкой в количестве от 2,5 до 6,0 мас.%, состоящей из смеси карбоната лития и кристаллического кремния при их массовом соотношении 4:1, при этом карбонизацию заготовки ведут в кольцевой печи с газовым обогревом при температуре в газовой среде не ниже 1100°С в течение от 2 до 3 ч, а графитацию заготовки ведут в печи прямого нагрева путем нагрева заготовки до температуры от 2800 до 3000°С в течение от 2 до 3 ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ ЯЧЕЙКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И КАТОДНЫЙ БЛОК | 2011 |

|

RU2568542C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА С ПОВЫШЕННОЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ | 2010 |

|

RU2443623C1 |

| ГРАФИТИРОВАННОЕ ФАСОННОЕ КАТОДНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И ЕГО ГРАФИТИРОВАННЫЙ ЗАМЕДЛИТЕЛЬНЫЙ КАТОДНЫЙ БЛОК | 2011 |

|

RU2557177C2 |

| ГРАФИТИЗИРОВАННЫЙ КАТОДНЫЙ БЛОК С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2012 |

|

RU2586381C2 |

| СПОСОБ ЗАЩИТЫ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401885C1 |

| US 4308115 A1, 29.12.1981 | |||

| US 4224128 A1, 23.09.1980. | |||

Авторы

Даты

2019-03-21—Публикация

2018-02-06—Подача