ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения полиамида, успешно используемого для таких практических применений, как получаемые формованием материалы, бутылки, листы, пленки и волокна. Конкретнее, настоящее изобретение относится к получению полиамида периодическим способом, включающему прямую полимеризацию в расплаве диаминового компонента, содержащего 70 или более мол.% пара-ксилилендиамина, с представляющим собой дикарбоновую кислоту компонентом, содержащим 70 или более мол.% алифатической С6-С18 дикарбоновой кислоты, в отсутствии растворителя.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Один общеизвестный и широкоизвестный пример способа получения полиамида поликонденсацией представляющего собой дикарбоновую кислоту компонента с диаминовым компонентом включает в себя получение водного раствора найлоновой соли из представляющего собой дикарбоновую кислоту компонента и диаминового компонента и проведение последующей полимеризации данной найлоновой соли в расплаве в условиях повышенного давления.

Другой раскрытый пример такого способа включает в себя прямую полимеризацию в расплаве представляющего собой дикарбоновую кислоту компонента с диаминовым компонентом в отсутствии растворителя без получения водного раствора найлоновой соли (см. патентный документ 1). При данном способе диаминовый компонент добавляют, в то время как температура образующегося полимера повышается до температуры плавления полимера или выше. Таким образом, этот способ является выгодным с экономической точки зрения, поскольку отсутствует необходимость удаления воды (воды водного раствора найлоновой соли) или растворителя посредством дистилляции.

С производственной точки зрения при таком способе получения благоприятно, когда температура кипения диаминового компонента является равной или превышает температуру плавления образующегося полиамида. Если температура кипения диаминового компонента ниже температуры плавления полиамида, поликонденсация протекает неэффективно вследствие испарения добавленного диамина. Температура кипения ксилилендиамина, составляющая примерно 274°С, является более высокой по отношению к температурам кипения других диаминов, традиционно применяемых для получения полиамидов. Например, температура кипения гексаметилендиамина составляет от 199 до 205°С. Поэтому способ получения, включающий в себя прямую полимеризацию в расплаве представляющего собой дикарбоновую кислоту компонента с диаминовым компонентом в отсутствии растворителя, является преимущественным, если используют ксилилендиамин.

С другой стороны при способе получения, заключающемся в проведении прямой полимеризации в расплаве представляющего собой дикарбоновую кислоту компонента с диаминовым компонентом в отсутствии растворителя, представляющий собой дикарбоновую кислоту компонент и диаминовый компонент легко рассеиваются в газовой фазе в виде мономерных компонентов, что приводит к образованию найлоновой соли и олигомеров в секции газовой фазы и других секциях реактора. Как правило, получившиеся таким способом найлоновая соль и олигомеры растворяются в воде, которая выделяется в результате поликонденсации представляющего собой дикарбоновую кислоту компонента с диаминовым компонентом, в результате чего эта соль и олигомеры возвращаются в реакционную смесь. Таким образом, не возникает серьезной проблемы в отношении качества продукта и способа получения.

Однако если содержание пара-ксилилендиамина в диаминовом компоненте составляет 50 или более мол.%, наблюдают постепенное образование отложений в трубке, которая соединяет реакционный резервуар с дефлегматором, и в секции газовой фазы реакционного сосуда. Поскольку содержание пара-ксилилендиамина повышается, растворимость в воде соли, образованной диаминовым компонентом и представляющим собой дикарбоновую кислоту компонентом, уменьшается. Это явление более существенно в том случае, когда содержание пара-ксилилендиамина в диаминовом компоненте составляет 70 или более мол.%. Поскольку соль, образованная диаминовым мономером и представляющим собой дикарбоновую кислоту мономером, обладает плохой растворимостью в воде, выделяющейся в результате поликонденсации, эту соль нельзя смыть, и она отлагается в газовой секции реакционного резервуара и в газовой трубке.

В особенности, тенденция к образованию подобных отложений по приведенным ниже причинам проявляется в секции газовой фазы реакционного резервуара, которую ниже по тексту можно называть «секция газовой фазы реакционного резервуара», и в трубке, которая соединяет реакционный резервуар с дефлегматором. А именно, температура этих элементов конструкции ниже, чем других элементов, а вещество отложений обладает плохой растворимостью в воде при высокой температуре, что приводит к дальнейшему образованию отложений на отложениях, в результате чего формируются отложения значительной массы. В дополнение к этому при нагревании отложений степень полимеризации может увеличиваться или может происходить гелеобразование.

Отложения в предположении блочной формы могут отслаиваться от вышеупомянутых элементов конструкции в ходе получения полиамида и включаться в виде твердых частиц в продукт, тем самым ухудшая качество продукта. Подобные твердые частицы вызывают такие проблемы, как закупорку отверстий головки экструдера во время выведения полиамида из реакционного аппарата и прерывание формирования тяжей, тем самым нарушая стабильность операции гранулирования. Поэтому периодически необходимо открывать реакционный аппарат и вручную удалять твердые частицы или смывать их с помощью растворителя или ему подобного.

В то же время раскрыт способ синтеза полиамида, с помощью какового способа достигают улучшенной производительности, подавляя образование отложений в блочной форме (см. патентный документ 2). В раскрытом способе образование отложений твердых частиц в смесительном аппарате подавляют с помощью характерного дизайна перемешивающих лопастей. Однако в этом патентном документе не раскрыты эффекты подавления образования отложений найлоновой соли и олигомеров в секции газовой фазы реакционного резервуара и в трубке, которая соединяет реакционный резервуар с дефлегматором.

В другом документе раскрыто, что при способе получения полиамида, который включает в себя использование диаминового компонента с содержанием ксилилендиамина 70 или более мол.%, причем ксилилендиамин содержит 20 или более мол.% пара-ксилилендиамина, и 70 или более мол.% адипиновой кислоты, образование отложений полимера в реакционном резервуаре подавляют непосредственным добавлением по каплям диаминового компонента к представляющему собой дикарбоновую кислоту компоненту при повышенном манометрическом давлении, находящемся в диапазоне от 0,1 до 0,4 МПа (см. патентный документ 3). В патентном документе 3 раскрыт эффект подавления образования отложений, когда полиамид обладает вышеупомянутым составом, в вышеуказанных барометрических условиях. Однако полиамидная смола, которая может образовывать соль, обладающую плохой растворимостью в воде, например, полиамидная смола, содержащая диаминовый компонент с содержанием пара-ксилилендиамина 70 или более мол.% и представляющий собой дикарбоновую кислоту компонент, с легкостью вызывает образование отложений. В этом случае удовлетворительного эффекта подавления образования отложений невозможно достичь даже в том случае, когда такой полиамид синтезируют в условиях повышенного давления.

При вышеупомянутых обстоятельствах, когда полиамид получают прямой полимеризацией в расплаве представляющего собой дикарбоновую кислоту компонента с диаминовым компонентом в отсутствии растворителя, используя диаминовый компонент с содержанием пара-ксилилендиамина 70 или более мол.%, существует потребность в способе, с помощью которого можно повысить производительность, подавляя образование отложений твердых частиц в газовой секции реакционного резервуара и в газовой трубке, и с помощью которого можно подавить образование отложений твердых частиц в секции газовой фазы реакционного резервуара и в трубке, которая соединяет реакционный резервуар с дефлегматором, для уменьшения включения в продукт нерасплавленных твердых частиц из отложений.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентные документы

Патентный документ 1: выложенная японская патентная заявка Japanese Patent Application Laid-Open (kokai) No. 1982-200420.

Патентный документ 2: выложенная японская патентная заявка Japanese Patent Application Laid-Open (kokai) No. 2010-7056.

Патентный документ 3: выложенная японская патентная заявка Japanese Patent Application Laid-Open (kokai) No. 2010-7055.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачи, которое должно решить данное изобретение

Цель настоящего изобретения заключается в предоставлении периодического способа получения полиамида, включающего прямую полимеризацию в расплаве диаминового компонента с содержанием пара-ксилилендиамина 70 или более мол.% с представляющим собой дикарбоновую кислоту компонентом в отсутствии растворителя, в котором образование отложений твердых частиц в газовой секции реакционного резервуара и в газовой трубке подавлено, а включение в продукт нерасплавленных твердых частиц из отложений снижено.

СПОСОБЫ РЕШЕНИЯ ДАННЫХ ЗАДАЧ

Для достижения вышеуказанной цели изобретатели настоящего изобретения провели обширные исследования и обнаружили, что при использовании перемешивающих лопастей специальной формы в ходе синтеза полиамида при определенных условиях можно уменьшить образование отложений твердых частиц в секции газовой фазы реакционного резервуара, в трубке, которая соединяет реакционный резервуар с дефлегматором, и в других элементах конструкции, а также включение нерасплавленного вещества в продукт. Настоящее изобретение реализуют, исходя из этого результата.

Соответственно, настоящее изобретение направлено на разработку способа получения полиамида, который включает прямую полимеризацию в расплаве диаминового компонента, содержащего 70 или более мол.% пара-ксилилендиамина, с представляющим собой дикарбоновую кислоту компонентом, содержащим 70 или более мол.% С6-С18 алифатической дикарбоновой кислоты, в отсутствии растворителя в реакторе периодического действия, оснащенном перемешивающей лопастью, причем данный способ отличается тем, что

(1) взаимодействие диаминового компонента с представляющим собой дикарбоновую кислоту компонентом осуществляют при давлении от 0,2 до 0,5 МПа (абсолютное давление),

(2) в ходе реакции температуру секции газовой фазы реакционного резервуара реактора поддерживают равной 200°С и выше,

(3) перемешивание содержимого реакционного резервуара от начала введения диаминового компонента до завершения введения и до начала падения давления осуществляют, так чтобы характеризующее перемешивание число Фруда (Froude), выражаемое как Fr=(N/60)2 × d/g (N - скорость перемешивания [об/мин], d - диаметр перемешивающей лопасти [м], а g - гравитационное ускорение [м/с2]), составляло от 0,0002 до 0,15, и

(4) используют перемешивающую лопасть, у которой отсутствует структурная основная часть в горизонтальном направлении или которая обладает структурной основной частью в горизонтальном направлении, где основная часть в ходе перемешивания не контактирует с границей раздела между реакционной смесью и секцией газовой фазы.

РЕЗУЛЬТАТЫ ДАННОГО ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением образование отложений полимеров, найлоновой соли и олигомеров в секции газовой фазы реакционного резервуара, в трубке, которая соединяет реакционный резервуар с дефлегматором, и в других элементах конструкции можно подавить, в результате чего можно снизить частоту периодически выполняемого промывания, что улучшает производительность. В дополнение можно надежно реализовать операцию гранулирования и можно уменьшить включение нерасплавленного вещества в продукт, тем самым получая полиамид неизменно высокого качества.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

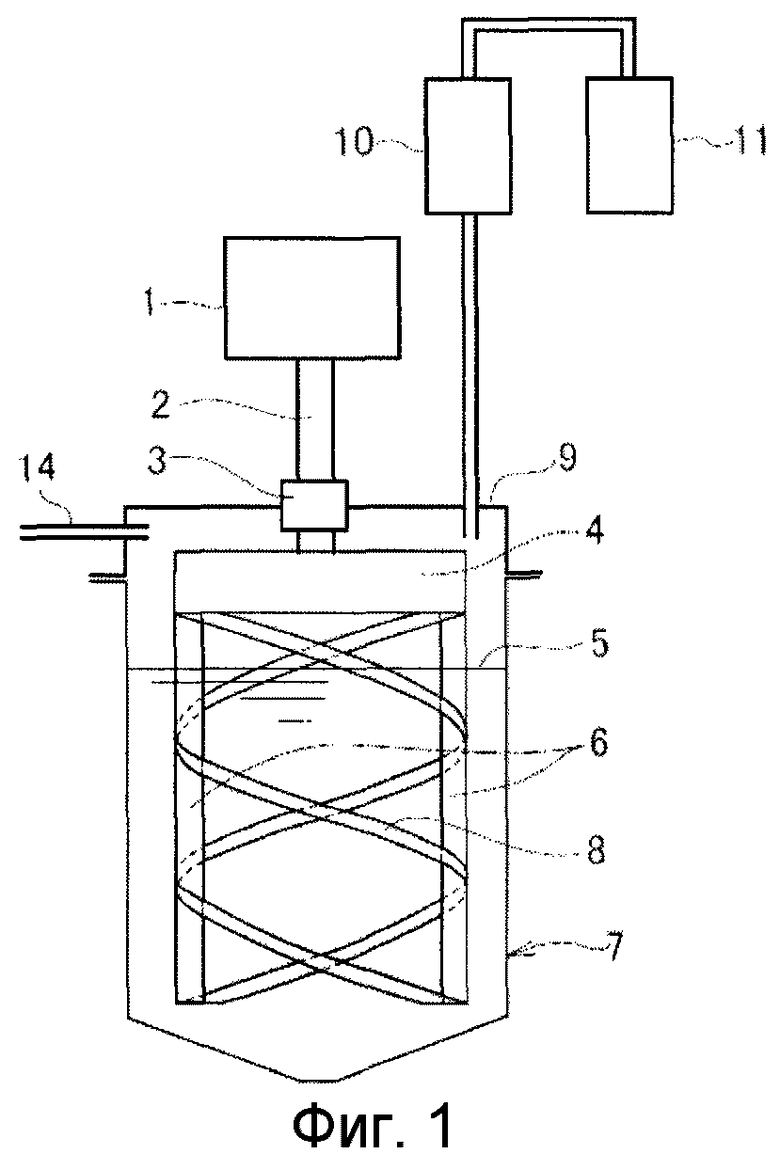

Фиг. 1 - схематичное изображение реактора, оснащенного спирально-полосчатыми лопастями, расширяющимися в вертикальном направлении и использованными в примерах и в сравнительных примерах.

Фиг. 2 - схематичное изображение реактора, оснащенного перемешивающими лопастями, состоящими из якореобразной лопасти и лопатообразной лопасти и использованными в примерах и в сравнительных примерах.

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Отличительной чертой способа получения полиамида по настоящему изобретению является то, что данный способ включает в себя прямую полимеризацию в расплаве диаминового компонента, содержащего 70 или более мол.% пара-ксилилендиамина, с представляющим собой дикарбоновую кислоту компонентом, содержащим 70 или более мол.% С6-С18 алифатической дикарбоновой кислоты, в отсутствии растворителя в реакторе периодического действия, оснащенном перемешивающей лопастью, причем данный способ отличается тем, что

(1) взаимодействие диаминового компонента с представляющим собой дикарбоновую кислоту компонентом осуществляют при давлении от 0,2 до 0,5 МПа (абсолютное давление),

(2) в ходе реакции температуру секции газовой фазы реакционного резервуара реактора поддерживают равной 200°С и выше,

(3) перемешивание содержимого реакционного резервуара от начала введения диаминового компонента до завершения введения и до начала падения давления осуществляют, так чтобы характеризующее перемешивание число Фруда (Froude), выражаемое как Fr = (N/60)2 × d/g (N - скорость перемешивания [об/мин], d - диаметр перемешивающего ножа [м], а g - гравитационное ускорение [м/с2]), составляло от 0,0002 до 0,15, и

(4) используют перемешивающую лопасть, у которой отсутствует структурная основная часть в горизонтальном направлении или которая обладает структурной основной частью в горизонтальном направлении, где основная часть в ходе перемешивания не контактирует с границей раздела между реакционной смесью и секцией газовой фазы.

ДИАМИНОВЫЙ КОМПОНЕНТ

Диаминовый компонент содержит пара-ксилилендиамин в количестве 70 или более мол.%, предпочтительно 80 или более мол.%, желательнее 90 или более мол.% (включая 100 мол.%). В том случае, когда содержание пара-ксилилендиамина удовлетворяет этим условиям, можно в значительной степени достичь результата настоящего изобретения.

Помимо пара-ксилилендиамина примеры диаминового компонента, который можно использовать в данном изобретении, охватывают один или несколько широкоизвестных диаминов, выбираемых из числа алифатических диаминов, таких как триметилендиамин, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминононан, 1,10-диаминодекан, ароматические диамины, такие как пара-фенилендиамин, орто-фенилендиамин, мета-фенилендиамин и мета-ксилилендиамин, а также алициклические диамины, такие как 1,2-бис(аминометил)циклогексан, 1,3-бис(аминометил)циклогексан и 1,4-бис(аминометил)циклогексан. С точки зрения теплостойкости и механических свойств полиамида предпочтительно, когда диаминовый компонент из их числа включает пара-ксилилендиамин и мета-ксилилендиамин. В этом случае желательно, чтобы отношение количества мета-ксилилендиамина к общему количеству пара-ксилилендиамина и мета-ксилилендиамина составляло 30 или менее мол.%, предпочтительнее 20 или менее мол.%, еще желательнее 10 или менее мол.%.

ПРЕДСТАВЛЯЮЩИЙ СОБОЙ ДИКАРБОНОВУЮ КИСЛОТУ КОМПОНЕНТ

Представляющий собой дикарбоновую кислоту компонент, используемый в данном изобретении, является С6-С18 алифатической дикарбоновой кислотой и предпочтительно, когда он включает одну или несколько С6-С18 алифатических дикарбоновых кислот с неразветвленной цепью в количестве 70 или более мол.%, желательнее 80 или более мол.%, еще предпочтительнее 90 или более мол.% (включая 100 мол.%). Примеры С6-С18 алифатических дикарбоновых кислот с неразветвленной цепью охватывают α,ω-неразветвленные алифатические дикарбоновые кислоты, такие как адипиновая кислота, пимелиновая кислота, субериновая кислота, ацелаиновая кислота, себациновая кислота, ундекандикарбоновая кислота и додекандикарбоновая кислота. Среди них одна или несколько алифатических дикарбоновых кислот, выбираемых из числа адипиновой кислоты, ацелаиновой кислоты, себациновой кислоты, ундекандикарбоновой кислоты и додекандикарбоновой кислоты, являются предпочтительными. Кроме того, одна или несколько алифатических дикарбоновых кислот, выбираемых из числа адипиновой кислоты, ацелаиновой кислоты и себациновой кислоты являются более желательными, причем себациновая кислота является еще более предпочтительной. Алифатическая дикарбоновая кислота, используемая в настоящем изобретении, содержит от 6 до 18 атомов углерода. С точки зрения баланса способности поглощать воду и теплостойкости полиамида желательно, чтобы алифатическая дикарбоновая кислота содержала от 8 до 14 атомов углерода, предпочтительнее от 9 до 12 атомов углерода.

Помимо С6-С18 алифатической дикарбоновой кислоты примеры дикарбоновой кислоты, которую можно использовать в данном изобретении, охватывают одну или несколько дикарбоновых кислот, выбираемых из числа С≤5 α,ω-неразветвленных алифатических дикарбоновых кислот, таких как сукциновая кислота и глутаровая кислота, ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, 2,6-нафталиндикарбоновая кислота и 4,4-бифенилдикарбоновая кислота, а также алициклические дикарбоновые кислоты, такие как 1,4-циклогександикарбоновая кислота, 1,3-циклогександикарбоновая кислота, декалиндикарбоновая кислота и тетралиндикарбоновая кислота.

Не предполагают никаких особенных ограничений на образующий полиамид компонент, отличный от диаминового компонента и представляющего собой дикарбоновую кислоту компонента, и примеры таковых охватывают лактамы, такие как капролактам, валеролактам, лауролактам и ундеклактам, а также аминокарбоновые кислоты, такие как 1,1-аминоундекановая кислота и 1,2-аминододекановая кислота.

ФОСФОРОСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ

В рамках настоящего изобретения в систему, используемую для получения полиамида, для подавления окрашивания содержимого в ходе полимеризации в расплаве можно вводить фосфорсодержащее соединение. Примеры фосфорсодержащих соединений охватывают ортофосфорную кислоту, фосфорную кислоту, гипофосфорную кислоту, а также их соли или сложные эфиры. Примеры являющейся фосфатом соли охватывают фосфат калия, фосфат натрия, фосфат кальция, фосфат магния, фосфат марганца, фосфат никеля и фосфат кобальта. Примеры сложного эфира фосфорной кислоты охватывают метилфосфат, этилфосфат, изопропилфосфат, бутилфосфат, гексилфосфат, изодецилфосфат, децилфосфат, стеарилфосфат и фенилфосфат. Примеры являющейся фосфитом соли охватывают фосфит калия, фосфит натрия, фосфит кальция, фосфит магния, фосфит марганца, фосфит никеля и фосфит кобальта. Примеры сложного эфира фосфористой кислоты охватывают метилфосфит, этилфосфит, изопропилфосфит, бутилфосфит, гексилфосфит, изодецилфосфит, децилфосфит, стеарилфосфит и фенилфосфит. Примеры являющейся гипофосфитом соли охватывают гипофосфит калия, гипофосфит натрия, гипофосфит кальция, гипофосфит магния, гипофосфит марганца, гипофосфит никеля и гипофосфит кобальта. Эти фосфорсодержащие соединения можно использовать по отдельности или как комбинацию двух или нескольких соединений.

В рамках настоящего изобретения не предполагают никаких особенных ограничений на способ введения фосфорсодержащего соединения. Например, фосфорсодержащее соединение можно вводить в диаминовый компонент или в представляющий собой дикарбоновую кислоту компонент, из которых получают полиамид, или в полимеризационную систему.

РЕАКТОР ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

Реактор периодического действия, применяемый в настоящем изобретении, обладает конструкцией, подходящей для устойчивого к давлению реактора, оснащенного перемешивающим устройством, таким как перемешивающие лопасти. Также предпочтительно, когда реактор периодического действия согласно настоящему изобретению обладает дефлегматором, с помощью которого можно контролировать температуру теплопроводящей поверхности, для подавления испарения диаминового компонента и представляющего собой дикарбоновую кислоту компонента. В дополнение к вышеупомянутому перемешивающему устройству и дефлегматору желательно, чтобы реактор периодического действия по настоящему изобретению был оснащен устройством для нагревания реакционного резервуара, термометром для измерения температуры в секции газовой фазы, общим холодильником, нагревателем для нагревания секции газовой фазы реакционного резервуара, трубкой для диамина, трубкой для газообразного азота, а также другими устройствами.

На Фиг. 1 и 2 схематично изображены реакторы периодического действия, применяемые в примерах по настоящему изобретению. Изображенный на Фиг. 1 реактор периодического действия содержит корпус 7 реакционного резервуара, обеспечивающий вращение ведущий элемент 1, торсионный вал 2, уплотнитель перемешивающего элемента 3, горизонтальный цилиндрический элемент 4, вертикальный цилиндрический элемент 6, спирально-полосчатые лопасти 8, верхнюю плиту 9, дефлегматор 10, общий холодильник 11, а также трубку для газообразного азота 14. Перемешивающие лопасти, входящие в состав показанного на Фиг. 1 реактора периодического действия, представляют собой винтообразные полосчатые лопасти 8, которые являются спирально-полосчатыми лопастями, расширяющимися в вертикальном направлении и не обладающими структурой в горизонтальном направлении. Изображенный на Фиг. 2 реактор периодического действия содержит корпус 7 реакционного резервуара, обеспечивающий вращение ведущий элемент 1, торсионный вал 2, уплотнитель перемешивающего элемента 3, вертикальный цилиндрический элемент 6, верхнюю плиту 9, якореобразную лопасть 12, лопатообразную лопасть 13, дефлегматор 10, общий холодильник 11, а также трубку для газообразного азота 14. Перемешивающие лопасти, входящие в состав показанного на Фиг. 2 реактора периодического действия, представляют собой якореобразную лопасть 12 и лопатообразную лопасть 13. Несмотря на то что лопатообразная лопасть 13 представляет собой структурную основную часть, обладающую горизонтальной структурой, структурная основная часть в ходе перемешивания не соприкасается с границей раздела между реакционной смесью и секцией газовой фазы.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА

В конкретном варианте способа получения полиамида по настоящему изобретению представляющий собой дикарбоновую кислоту компонент и диаминовый компонент последовательно вводят в реактор периодического действия для дальнейшей их полимеризации.

Конкретно, при смешении представляющего собой дикарбоновую кислоту компонента с диаминовым компонентом представляющий собой дикарбоновую кислоту компонент в расплавленном состоянии перемешивают в реакционном резервуаре, а диаминовый компонент непрерывно или время от времени добавляют к представляющему собой дикарбоновую кислоту компоненту. В ходе добавления температура реакционной смеси постепенно повышается, и достигнутую температуру поддерживают. Не предполагают никаких особенных ограничений на время, за которое добавляют диаминовый компонент. Когда скорость добавления является избыточно высокой, скорость повышения температуры реакционной системы может уменьшаться из-за плохих тепловых характеристик. Время добавления нельзя безоговорочно определить и оно зависит от таких факторов, как емкость реактора и теплоемкость нагревателя. Однако время реакции, как правило, составляет от 30 минут до 5 часов, предпочтительно от 30 минут до 4 часов.

Скорость повышения температуры реакционной смеси представляющего собой дикарбоновую кислоту компонента и диаминового компонента зависит от таких факторов, как теплота амидирования, скрытая теплота испарения конденсационной воды, а также количество подаваемого тепла. Таким образом, скорость повышения температуры диаминового компонента изменяют соответственно. Предпочтительно, когда температура реакционной смеси по окончании добавления диаминового компонента представляет собой температуру плавления полиамида или выше, при которой реакционная смесь находится в расплавленном состоянии, и ниже чем (температура плавления +35°С), желательнее ниже чем (температура плавления +15°С), еще предпочтительнее ниже чем (температура плавления +5°С).

В рамках настоящего изобретения термин «температура плавления» относится к температуре относящегося к теплоте плавления кристаллов полимера эндотермического пика, которую измеряют с помощью дифференциального сканирующего калориметра (DSC). Температуру плавления реакционной системы можно соответствующим образом оценить с помощью DSC или ему подобного.

Конденсационную воду, которая выделяется в ходе реакции, удаляют из реакционной системы, используя дефлегматор и общий холодильник. Предпочтительно, когда диаминовый компонент, испаренный с конденсационной водой, и удаленный из реакционной системы, дикарбоновую кислоту, удаленную испарением, и другие компоненты отделяют от водяного пара с помощью дефлегматора и возвращают в реакционный резервуар.

В соответствии с настоящим изобретением давление в реакции подбирают так, чтобы оно составляло 0,2 или более МПа (абсолютное давление), а температуру секции газовой фазы реакционного резервуара поддерживают высокой. В том случае, когда температуру секции газовой фазы реакционного резервуара поддерживают постоянной, мольная доля диаминового компонента и мольная доля представляющего собой дикарбоновую кислоту компонента при повышении давления в реакции в секции газовой фазы уменьшаются, что приводит тем самым к подавлению испарения диаминового компонента и представляющего собой дикарбоновую кислоту компонента. Таким образом, образование отложений найлоновой соли или олигомеров в секции газовой фазы реакционного резервуара и на других элементах конструкции снижается. Найлоновая соль и олигомеры, отложившиеся в секции газовой фазы реакционного резервуара и на других элементах конструкции, отмывают обратным потоком конденсационной воды, выделяемой в ходе реакции диаминового компонента c представляющим собой дикарбоновую кислоту компонентом.

Однако в случае найлоновой соли, образованной пара-ксилилендиамином и себациновой кислотой, каковая соль обладает плохой растворимостью в воде, возникает трудность с отмыванием отложений найлоновой соли и олигомеров, если использовать только обратный поток конденсационной воды. Посредством поддержания высокой температуры в секции газовой фазы реакционного резервуара мольная доля диаминового компонента в газовой фазе увеличивается. Найлоновую соль и олигомеры, которые не растворяются в воде при высокой температуре, можно растворить в стекающей обратно с дефлегматора жидкости, содержащей диаминовый компонент в количестве, которое превышает определенное содержание. В особенности в том случае, когда стекающая обратно с дефлегматора жидкость находится в секции газовой фазы реакционного резервуара при температуре 200°С или выше, отложившаяся соль и олигомеры легко растворяются в этой стекающей обратно с дефлегматора жидкости. Таким образом, в рамках настоящего изобретения внутреннее давление в резервуаре в ходе реакции поддерживают равным 0,2 или более МПа (абсолютное давление), а температуру секции газовой фазы реакционного резервуара поддерживают равной 200°С или выше.

Не предполагают никаких особенных ограничений на способ поддержания температуры секции газовой фазы реакционного резервуара равной 200°С или выше. Примеры такого способа охватывают присоединение нагревателя к верхней плите реактора, контролирование скорости стекания жидкости с дефлегматора посредством контроля температуры дефлегматора, а также поддержание верхней плиты в теплом состоянии для предотвращения диссипации тепла от верхней плиты реактора.

Способ поддержания температуры секции газовой фазы реакционного резервуара равной 200°С или выше можно оптимизировать и выбрать подходящим образом, принимая во внимание размер и конструкцию реакционного резервуара.

После того как дикарбоновую кислоту загрузили в реакционный резервуар, испарение дикарбоновой кислоты подавляют, и согласно этому внутреннее давление в реакционном резервуаре повышают до 0,2 или более МПа (абсолютное давление). Однако если внутреннее давление в реакционном резервуаре превышает 0,5 МПа (абсолютное давление), мольная доля диаминового компонента в газовой фазе после начала введения по каплям этого диаминового компонента уменьшается. В этом случае невозможно полностью достичь эффекта растворения найлоновой соли и олигомеров в диаминовом паре. Кроме того, если температура секции газовой фазы реакционного резервуара ниже 200°С, мольная доля диаминового компонента в газовой фазе уменьшается, и эффекта растворения найлоновой соли и олигомеров в диаминовом паре невозможно полностью достичь. С вышеуказанных точек зрения в настоящем изобретении давление в ходе реакции составляет от 0,2 до 0,5 МПа (абсолютное давление), предпочтительно от 0,2 до 0,40 МПа (абсолютное давление), а температура секции газовой фазы реакционного резервуара в ходе реакции составляет 200°С или выше, желательно от 200 до 300°С, предпочтительнее от 200 до 260°С.

В рамках настоящего изобретения термин «температура секции газовой фазы в реакционном резервуаре в ходе реакции» относится к температуре газа в секции газовой фазы реакционного резервуара от начала реакции диаминового компонента с представляющим собой дикарбоновую кислоту компонентом до окончания поликонденсации.

Рассеяние представляющего собой дикарбоновую кислоту компонента или диаминового компонента в газовой фазе происходит не только в виде пара, но также в виде выплесков, которые образуются в ходе столкновения структурной основной части перемешивающей лопасти с реакционной смесью. Подобно пару выплески также образуют найлоновую соль и олигомеры в секции газовой фазы реакционного резервуара. В частности, в случае лопатообразной лопасти или основы лопасти, обладающей горизонтальной структурной основной частью в той части перемешивающей лопасти, которая контактирует с поверхностью реакционной смеси, перемешивающая лопасть более часто вступает в контакт с поверхностью реакционной смеси. В результате образуется повышенное количество выплесков, тем самым найлоновая соль и олигомеры с легкостью образуют отложения в секции газовой фазы реакционного резервуара. В этой связи предпочтительно, когда в настоящем изобретении применяют перемешивающую лопасть без подобной структурной основной части в горизонтальном направлении или перемешивающую лопасть, обладающую подобной структурной основной частью в горизонтальном направлении, каковая основная часть в ходе перемешивания не контактирует с границей раздела между реакционной смесью и секцией газовой фазы. В рамках настоящего изобретения один предпочтительный пример перемешивающей лопасти представляет собой винтообразную полосчатую лопасть, которая состоит из спирально-полосчатой лопасти, которая не обладает основой лопасти. Конкретный пример подобной перемешивающей лопасти, которую можно применять в данном изобретении, представляет собой перемешивающую лопасть с формой, изображенной на Фиг. 1.

В рамках настоящего изобретения содержимое реакционного резервуара перемешивают от начала введения диаминового компонента до завершения введения и до начала падения давления, так чтобы характеризующее перемешивание число Фруда (Froude), определяемое формулой (1), составляло от 0,0002 до 0,15, предпочтительно от 0,001 до 0,13, желательнее от 0,004 до 0,11, еще предпочтительнее от 0,01 до 0,100.

Fr = (N/60)2 × d/g (1).

В формуле 1 N является скоростью перемешивания [об/мин], d представляет собой диаметр перемешивающей лопасти [м], а g является гравитационным ускорением [м/с2]. В случае винтообразных полосчатых лопастей, которые показаны на Фиг. 1, диаметр d каждой перемешивающей лопасти относится к диаметру спирали. В случае перемешивающих лопастей, содержащих якореобразную лопасть и лопатообразную лопасть, которые изображены на Фиг. 2, диаметр d относится к ширине, определяемой как расстояние между двумя краями рога якореобразной лопасти.

Регулируя характеризующее перемешивание число Фруда (Froude) так, чтобы оно попадало в вышеуказанные диапазоны, вводимый диаминовый компонент можно быстро смешивать с реакционной смесью, и можно предотвратить образование выплесков с поверхности реакционной смеси, тем самым можно подавить образование отложений в секции газовой фазы реакционного резервуара. Относящееся к перемешиванию число Фруда (Froude) представляет собой отношение инерционной силы перемешивания к гравитационной силе. Когда инерционная сила увеличивается, то есть когда относящееся к перемешиванию число Фруда (Froude) чрезмерно повышается, выплески образуются в результате столкновения торсионного вала или лопастей с разбрызгивающейся реакционной смесью, если перемешивающие лопасти не обладают структурной основной частью в горизонтальном направлении. В подобном случае найлоновая соль и олигомеры образуют отложения в секции газовой фазы реакционного резервуара и в трубке, которая соединяет реакционный резервуар с дефлегматором.

В рамках настоящего изобретения для предотвращения образования выплесков из реакционной смеси вышеупомянутое характеризующее перемешивание число Фруда (Froude) (Fr) задают таким образом, чтобы он попадало в вышеуказанные диапазоны от начала введения диаминового компонента до завершения введения и до начала падения давления. Кроме того, характеризующее перемешивание число Фруда (Froude) (Fr) можно также задавать таким образом, чтобы оно попадало в вышеуказанные диапазоны от начала падения давления до начала понижения давления. До или после вышеобозначенных промежутков времени характеризующее перемешивание число Фруда (Froude) (Fr) можно регулировать до произвольной величины. Однако в ходе падения давления или понижения давления происходит бурное вспенивание из-за образования конденсационной воды, выделяющейся из реакционной системы. Таким образом, предпочтительно, когда перемешивание осуществляют так, чтобы предотвратить быстрый подъем уровня реакционной смеси. В том виде, в котором его используют в данном изобретении, термин «падение давления» относится к понижению внутреннего давления в реакционном резервуаре до атмосферного давления после взаимодействия диаминового компонента с представляющим собой дикарбоновую кислоту компонентом при давлении от 0,2 до 0,5 МПа (абсолютное давление).

Поскольку в настоящем изобретении 70 или более мол.% диаминового компонента представляют собой пара-ксилилендиамин, предпочтительно, когда полимеризацию в расплаве диаминового компонента с представляющим собой дикарбоновую кислоту компонентом осуществляют прямой полимеризацией в расплаве, при которой этот диаминовый компонент непрерывно или периодически добавляют к расплавленному представляющему собой дикарбоновую кислоту компоненту в отсутствии растворителя. Эта методика полимеризации, при которой не тратится время для удаления растворителя, является предпочтительной. В том случае, когда представляющий собой дикарбоновую кислоту компонент плавят, желательно, когда плавление осуществляют в атмосфере инертного газа, такого как азот, для предотвращения окрашивания в результате окисления. Плавление представляющего собой дикарбоновую кислоту компонента можно проводить в реакционном резервуаре. Альтернативно, представляющий собой дикарбоновую кислоту компонент плавят в специальной плавильной бане, а расплав загружают в реакционный резервуар. Для улучшения эффективности работы реакционного резервуара предпочтительно, когда применяют вышеупомянутую специальную плавильную баню.

В рамках настоящего изобретения полиамид, обладающий интересующим мольным соотношением (включая избыток диаминового компонента, избыток представляющего собой дикарбоновую кислоту компонента, либо эти компоненты в эквимольных количествах), можно получить, регулируя мольное соотношение мономеров подходящим образом. Один из способов регулирования мольного соотношения мономеров заключается в определении полного веса расплавленной дикарбоновой кислоты, помещенной в плавильную баню, с помощью измерителя массы, загрузке расплава в реакционный резервуар и загрузке диаминового компонента в реакционную систему при измерении массы содержащего диамин резервуара с помощью измерителя массы. В настоящем изобретении предпочтительно, чтобы массу диаминового компонента и массу представляющего собой дикарбоновую кислоту компонента определяли с помощью измерителя массы, такого как тензодатчик или весы.

При добавлении диаминового компонента к расплавленному представляющему собой дикарбоновую кислоту компоненту желательно, когда расплавленную дикарбоновую кислоту нагревают до температуры 160°С или выше, при которой по существу происходит амидирование. Помимо этого предпочтительно, когда температуру реакции регулируют до такого уровня, чтобы образовавшиеся интермедиаты, то есть олигомеры и/или низкомолекулярный полиамид, поддерживались в расплавленном состоянии для обеспечения тем самым однородной текучести реакционной системы целиком. Принимая во внимание скорость реакции и температуру разложения образовавшегося амида, температура реакции при синтезе полиамида, как правило, составляет от 150 до 350°С, предпочтительно от 180 до 320°С, желательнее от 200 до 320°С, еще предпочтительнее от 270 до 320°С. Термин «температура реакции при синтезе полиамида» относится к температуре жидкой реакционной смеси, получающейся в результате добавления диаминового компонента к представляющему собой дикарбоновую кислоту компоненту.

По завершении введения диаминового компонента внутреннее давление в реакционном резервуаре уменьшают до атмосферного давления, а предпочтительно уменьшают до пониженного давления, желательнее до 80 или менее кПа. Посредством уменьшения внутреннего давления в реакционном резервуаре до 80 или менее кПа присутствующий в секции газовой фазы водяной пар можно удалить за пределы реакционной системы, тем самым, руководствуясь равновесием амидирования, можно еще больше повысить степень полимеризации продукта. Предпочтительно, когда скорость падения давления, которая зависит от размера и внутреннего давления в реакционном резервуаре, составляет от 0,002 до 0,02 МПа/мин.

В рамках настоящего изобретения желательно, когда по завершении введения диаминового компонента и до начала падения давления содержимое реакционного резервуара поддерживается при применяемом при завершении введения диаминового компонента давлении в течение промежутка времени от 5 минут до 3 часов, желательнее от 10 минут до 1 часа. Посредством поддержания содержимого при применяемом при завершении введения диаминового компонента давлении в течении вышеобозначенного промежутка времени в получаемом полиамиде можно правильно воспроизвести мольное соотношение мономеров.

После падения давления полученный полиамид выгружают из реакционного резервуара, как правило, посредством повышения давления в реакционном резервуаре. В настоящем изобретении начало повышения давления в реакционном резервуаре определяется как прекращение поликонденсации. Предпочтительно, когда для повышения давления применяют инертный газ, такой как азот. В соответствии с настоящим изобретением только небольшие количества найлоновой соли и олигомеров образуют отложения в реакционном резервуаре после выгрузки полученного полиамида, что тем самым позволяет проводить последующую реакцию в реакторе периодического действия. Таким образом, настоящее изобретение позволяет осуществлять непрерывное получение полиамида в периодическом режиме.

ПРИМЕРЫ

Далее настоящее изобретение будет подробно описано с помощью примеров и сравнительных примеров, которые не следует понимать как ограничивающие собой данное изобретение.

По завершении синтеза полиамида в секции газовой фазы реакционного резервуара (в том числе, в трубке, идущей к дефлегматору, в том случае, когда данный реактор был оснащен дефлегматором) наблюдали отложения найлоновой соли, образованной диамином и дикарбоновой кислотой, олигомеров или полимеров и состояние отложений оценивали с помощью приведенных ниже оценок.

Оценки

Отсутствие отложений: тот случай, когда отложения твердых частиц на поверхности секции газовой фазы реактора (включая идущую к дефлегматору трубку, если реактор был оснащен дефлегматором), обладали средней толщиной менее 0,5 мм, и в секции газовой фазы или на структурной основной части, присутствующей в секции газовой фазы, не наблюдалось никаких отложений твердых частиц толщиной 3 или более мм.

Отложения: тот случай, когда отложения твердых частиц на поверхности секции газовой фазы реактора (включая идущую к дефлегматору трубку, если реактор был оснащен дефлегматором), обладали средней толщиной 0,5 или более мм либо когда в секции газовой фазы или на структурной основной части, присутствующей в секции газовой фазы, наблюдалось образование отложений твердых частиц толщиной 3 или более мм, даже если образование отложений происходило локально.

Пример 1

Полиамид синтезировали в 6-литровом реакторе периодического действия из нержавеющей стали, полностью покрытого кожухом-нагревателем. Реактор был оснащен винтообразными полосчатыми лопастями 8, обладающими расширяющимися в вертикальном направлении спирально-полосчатыми лопастями, как показано на Фиг. 1, и дефлегматором, в котором может циркулировать масло, температуру которого регулируют, общим холодильником и трубкой для газообразного азота.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 1,810 г себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу реакционного резервуара тщательно заменяли азотом. Внутреннее давление в резервуаре повышали до 0,4 МПа (абсолютное давление) и нагревали себациновую кислоту при перемешивании до температуры 190°С. При достижении температурой 190°С туда по каплям вводили в течение 110 минут 1,215 г пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси по завершении введения по каплям диамина достигала 300°С, а давление в реакции задавали равным 0,4 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 144 до 147°С, а образующийся в ходе реакции пар конденсировался, проходя через общий холодильник, и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,4 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,01 МПа/мин в течение 30 минут, и далее снижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа (абсолютное давление) в течение 10 минут при перемешивании. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. От начала введения по каплям диамина до того момента, когда давление задавали равным 0,4 МПа (абсолютное давление) после прекращения такого введения, реакционную смесь перемешивали при значении характеризующего перемешивание числа Фруда (Froude) Fr, составляющем 0,045 (100 об/мин). После этого перемешивание осуществляли так, что горизонтальный цилиндрический элемент 4, служащий элементом, соединяющим лопасти и торсионный вал, всегда располагался выше поверхности жидкости. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше с помощью нагревателя, размещенного снаружи верхней плиты реакционного резервуара, от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакционную смесь непрерывно перемешивали при давлении 80 кПа (абсолютное давление) в течение 10 минут и останавливали перемешивание при повышении давления во внутренней части реактора с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выгружали через дно реактора. Эту процедуру синтеза повторяли в целом пять раз. При осмотре внутренней части реакционного резервуара и внутренней части трубки, соединяющей реакционный резервуар и дефлегматор, образование отложений не наблюдали. Результаты приведены в таблице 1.

Пример 2

Полиамид синтезировали в 50-литровом реакторе периодического действия из нержавеющей стали, реакционный резервуар которого был полностью покрыт рубашкой с циркулирующим по ней маслом. Реактор был оснащен винтообразными полосчатыми лопастями 8, обладающими расширяющимися в вертикальном направлении спирально-полосчатыми лопастями, как показано на Фиг. 1, и дефлегматором, в котором может циркулировать масло, температуру которого регулируют, общим холодильником и трубкой для газообразного азота.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 15,133 кг себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу реакционного резервуара тщательно заменяли азотом. Внутреннее давление в резервуаре повышали до 0,4 МПа (абсолютное давление) и нагревали себациновую кислоту при перемешивании до температуры 190°С. При достижении температурой 190°С туда по каплям вводили в течение 110 минут 10,125 кг пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси по завершении введения по каплям диамина достигала 300°С, а давление в реакции задавали равным 0,4 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 144 до 147°С, а образующийся в ходе реакции пар конденсировался, проходя через общий холодильник, и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,4 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,01 МПа/мин в течение 30 минут, и далее снижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа (абсолютное давление) в течение 10 минут при перемешивании. От начала введения по каплям диамина до того момента, когда давление задавали равным 0,4 МПа (абсолютное давление) после прекращения такого введения, реакционную смесь перемешивали при значении характеризующего перемешивание числа Фруда (Froude) Fr, составляющем 0,094 (100 об/мин). После этого перемешивание осуществляли так, что горизонтальный цилиндрический элемент, служащий элементом, соединяющим лопасти и торсионный вал, всегда располагался выше поверхности жидкости. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше с помощью нагревателя, размещенного снаружи верхней плиты реакционного резервуара, от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакционную смесь непрерывно перемешивали при давлении 80 кПа (абсолютное давление) в течение 10 минут и останавливали перемешивание при повышении давления во внутренней части реактора с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выгружали через дно реактора. Эту процедуру синтеза повторяли три раза. При осмотре внутренней части реакционного резервуара и внутренней части трубки, соединяющей реакционный резервуар и дефлегматор, образование отложений не наблюдали. Результаты приведены в таблице 1.

Пример 3

Полиамид синтезировали в 500-литровом реакторе периодического действия из нержавеющей стали, реакционный резервуар которого был полностью покрыт рубашкой с циркулирующим по ней маслом. Реактор был оснащен винтообразными полосчатыми лопастями 8, обладающими расширяющимися в вертикальном направлении спирально-полосчатыми лопастями, как показано на Фиг. 1, и дефлегматором, в котором может циркулировать масло, температуру которого регулируют, общим холодильником и трубкой для газообразного азота.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 90,00 кг себациновой кислоты (чистота: 99,85 вес.%) и внутреннюю атмосферу реакционного резервуара тщательно заменяли азотом. Внутреннее давление в реакторе повышали до 0,4 МПа (абсолютное давление) и нагревали себациновую кислоту при перемешивании до температуры 190°С. При достижении температурой 190°С туда по каплям вводили в течение 110 минут 134,65 кг пара-ксилилендиамина (чистота: 99,8 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси по завершении введения по каплям диамина достигала 300°С, а давление в реакции задавали равным 0,4 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 144 до 147°С, а образующийся в ходе реакции пар конденсировался, проходя через общий холодильник, и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,4 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,01 МПа/мин в течение 30 минут, и далее снижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа (абсолютное давление) в течение 10 минут при перемешивании. От начала введения по каплям диамина до того момента, когда давление задавали равным 0,4 МПа (абсолютное давление) после прекращения такого введения, реакционную смесь перемешивали при значении характеризующего перемешивание числа Фруда (Froude) Fr, составляющем 0,033 (41 об/мин). После этого перемешивание осуществляли так, что горизонтальный цилиндрический элемент, служащий элементом, соединяющим лопасти и торсионный вал, всегда располагался выше поверхности жидкости. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше, удерживая верхнюю плиту на верхней части реакционного резервуара с запаздыванием от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакционную смесь непрерывно перемешивали при давлении 80 кПа (абсолютное давление) в течение 10 минут и останавливали перемешивание при повышении давления во внутренней части реактора с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выгружали через дно реактора. Эту процедуру синтеза повторяли пять раз. При осмотре внутренней части реакционного резервуара и внутренней части трубки, соединяющей реакционный резервуар и дефлегматор, образования отложений не наблюдали. Результаты приведены в таблице 1.

Пример 4

Полиамид синтезировали в 50-литровом реакторе периодического действия из нержавеющей стали, реакционный резервуар которого был полностью покрыт рубашкой с циркулирующим по ней маслом. Реактор был оснащен перемешивающими лопастями, включающими якореобразную лопасть 12 и лопатообразную лопасть 13, как показано на Фиг. 2, и дефлегматором, в котором может циркулировать масло, температуру которого регулируют, общим холодильником и трубкой для газообразного азота.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 9,400 кг себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу реакционного резервуара тщательно заменяли азотом. Внутреннее давление в резервуаре повышали до 0,4 МПа (абсолютное давление) и нагревали себациновую кислоту при перемешивании до температуры 190°С. При достижении температурой 190°С туда по каплям вводили в течение 110 минут 6,290 кг пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси по завершении введения по каплям диамина достигала 300°С, а давление в реакции задавали равным 0,4 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 144 до 147°С, а образующийся в ходе реакции пар конденсировался, проходя через общий холодильник, и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,4 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,01 МПа/мин в течение 30 минут, и далее снижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа (абсолютное давление) в течение 10 минут при перемешивании. От начала введения по каплям диамина до того момента, когда давление задавали равным 0,4 МПа (абсолютное давление) после прекращения такого введения, реакционную смесь перемешивали при значении характеризующего перемешивание числа Фруда (Froude) Fr, составляющем 0,019 (45 об/мин). От начала введения по каплям диамина до падения давления и снижения давления и после этого перемешивание осуществляли так, что горизонтальная лопатообразная лопасть перемешивающих лопастей всегда располагалась так, чтобы не контактировать с поверхностью жидкости. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше с помощью нагревателя, размещенного снаружи верхней плиты реакционного резервуара, от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакционную смесь непрерывно перемешивали при давлении 80 кПа (абсолютное давление) в течение 10 минут и останавливали перемешивание при повышении давления во внутренней части реактора с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выгружали через дно реактора. Эту процедуру синтеза повторяли три раза. При осмотре внутренней части реакционного резервуара и внутренней части трубки, соединяющей реакционный резервуар и дефлегматор, образования отложений не наблюдали. Результаты приведены в таблице 1.

Пример 5

Реакцию по примеру 1 повторяли при таких же условиях за исключением того, что в качестве диаминового компонента вместо пара-ксилилендиамина использовали 1,214 г диаминовой смеси, состоящей из 90 мол.% пара-ксилилендиамина (чистота: 99,85 вес.%) и 10 мол.% мета-ксилилендиамина (чистота: 99,95%). Эту процедуру синтеза повторяли пять раз. При осмотре внутренней части реакционного резервуара и внутренней части трубки, соединяющей реакционный резервуар с дефлегматором, образования отложений не наблюдали. Результаты приведены в таблице 1.

Сравнительный пример 1

Полиамид синтезировали, используя такой же 6-литровый реактор периодического действия из нержавеющей стали, который применяли в примере 1.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 1,810 г себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу в реакционном резервуаре тщательно заменяли азотом. Внутреннее давление в резервуаре повышали до 0,4 МПа (абсолютное давление) и нагревали себациновую кислоту до температуры 190°С при перемешивании. При достижении температурой 190°С туда по каплям в течение 110 минут вводили 1,215 г пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси после завершения введения по каплям диаминового компонента достигала 300°С, а давление в реакции задавали равным 0,4 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 144 до 147°С, а образующийся в ходе реакции пар конденсировался при прохождении через общий холодильник и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,4 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,01 МПа/мин в течение 30 минут и далее снижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа (абсолютное давление) в течение 10 минут при перемешивании. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. От начала введения по каплям диамина до того момента, как давление задавали равным 0,4 МПа (абсолютное давление) после прекращения введения, реакционную смесь перемешивали при характеризующем перемешивание числе Фруда (Froude), составляющем 0,181 (200 об/мин). После этого перемешивание осуществляли так, что горизонтальный цилиндрический элемент, служащий элементом, соединяющим лопасти с торсионным валом, всегда находился выше поверхности жидкости. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше с помощью нагревателя, размещенного с наружной стороны верхней плиты реакционного резервуара, от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакцию проводили при непрерывном перемешивании при давлении 80 кПа (абсолютное давление) в течение 10 минут и прекращали перемешивание при повышении внутри реактора давления с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выводили через дно реактора. По завершении синтеза внутреннюю часть реакционного резервуара и внутреннюю часть трубки, соединяющей реакционный резервуар и дефлегматор, осматривали. В результате наблюдали отложения найлоновой соли диамин-дикарбоновая кислота и олигомеров. Результаты приведены в таблице 1.

Сравнительный пример 2

Полиамид синтезировали, используя такой же 6-ти литровый реактор периодического действия из нержавеющей стали, который применяли в примере 1.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 1,810 г себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу в реакционном резервуаре тщательно заменяли азотом. В то время как внутреннее давление в резервуаре поддерживали на уровне 0,1 МПа (абсолютное давление), себациновую кислоту нагревали до температуры 190°С при перемешивании. При достижении температурой 190°С туда по каплям в течение 110 минут вводили 1,215 г пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси после завершения введения по каплям диаминового компонента доcтигала 300°С, а давление в реакции поддерживали равным 0,1 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 101 до 105°С, а образующийся в ходе реакции пар конденсировался при прохождении через общий холодильник и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,1 МПа (абсолютное давление) в течение 15 минут при перемешивании. Затем давление в реакционном резервуаре понижали до 80 кПа (абсолютное давление) и оставляли реакцию проходить при давлении 80 кПа в течение 10 минут при перемешивании. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. От начала введения по каплям диамина до начала понижения давления реакционную смесь перемешивали при характеризующем перемешивание числе Фруда (Froude), составляющем 0,045 (100 об/мин). После этого перемешивание осуществляли так, что горизонтальный цилиндрический элемент, служащий элементом, соединяющим лопасти с торсионным валом, всегда находился выше поверхности жидкости. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше с помощью нагревателя, размещенного снаружи верхней плиты реакционного резервуара, от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакцию проводили при непрерывном перемешивании при давлении 80 кПа (абсолютное давление) в течение 10 минут и прекращали перемешивание при повышении внутри реактора давления с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выводили через дно реактора. По завершении синтеза осматривали внутреннюю часть реакционного резервуара и внутреннюю часть трубки, соединяющей реакционный резервуар и дефлегматор. В результате наблюдали отложения найлоновой соли диамин-дикарбоновая кислота и олигомеров. Результаты приведены в таблице 1.

Сравнительный пример 3

Полиамид синтезировали, используя такой же 6-литровый реактор периодического действия из нержавеющей стали, который применяли в примере 1.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 1,810 г себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу в реакционном резервуаре тщательно заменяли азотом. В то время как внутреннее давление в резервуаре поддерживали на уровне 1,1 МПа (абсолютное давление), себациновую кислоту нагревали до температуры 190°С при перемешивании. При достижении температурой 190°С туда по каплям в течение 110 минут вводили 1,215 г пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси после завершения введения по каплям диаминового компонента достигала 300ºС, а давление в реакции поддерживали равным 1,1 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 179 до 182°С, а образующийся в ходе реакции пар конденсировался при прохождении через общий холодильник и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 1,1 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,02 МПа/мин в течение 50 минут и далее понижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа (абсолютное давление) в течение 10 минут при перемешивании. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. От начала введения по каплям диамина до того момента, как давление задавали равным 0,4 МПа (абсолютное давление) после прекращения введения, реакционную смесь перемешивали при характеризующем перемешивание числе Фруда (Froude), составляющем 0,045 (100 об/мин). После этого перемешивание осуществляли так, что горизонтальный цилиндрический элемент, служащий элементом, соединяющим лопасти с торсионным валом, всегда находился выше поверхности жидкости. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше с помощью нагревателя, размещенного снаружи верхней плиты реакционного резервуара, от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакцию проводили при непрерывном перемешивании при давлении 80 кПа (абсолютное давление) в течение 10 минут и прекращали перемешивание при повышении внутри реактора давления с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выводили через дно реактора. По завершении синтеза осматривали внутреннюю часть реакционного резервуара и внутреннюю часть трубки, соединяющей реакционный резервуар и дефлегматор. В результате наблюдали отложения найлоновой соли диамин-дикарбоновая кислота и олигомеров. Результаты приведены в таблице 1.

Сравнительный пример 4

Полиамид синтезировали, используя такой же 50-литровый реактор периодического действия из нержавеющей стали, который применяли в примере 2.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 15,133 кг себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу в реакционном резервуаре тщательно заменяли азотом. Внутреннее давление в резервуаре повышали до 0,4 МПа (абсолютное давление), себациновую кислоту нагревали до температуры 190°С при перемешивании. При достижении температурой 190°С туда по каплям в течение 110 минут вводили 10,125 кг пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси после завершения введения по каплям диаминового компонента достигала 300°С, а давление в реакции поддерживали равным 0,4 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 144 до 147°С, а образующийся в ходе реакции пар конденсировался при прохождении через общий холодильник и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,4 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,01 МПа/мин в течение 30 минут и далее снижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа в течение 10 минут при перемешивании. От начала введения по каплям диамина до того момента, как давление задавали равным 0,4 МПа (абсолютное давление) после прекращения введения, реакционную смесь перемешивали при характеризующем перемешивание числе Фруда (Froude), составляющем 0,094 (100 об/мин). После этого перемешивание осуществляли так, что горизонтальный цилиндрический элемент, служащий элементом, соединяющим лопасти с торсионным валом, всегда находился выше поверхности жидкости. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. Температуру газа в газовой фазе реакционного резервуара поддерживали равной 150°С или выше и ниже 200°С от начала введения по каплям диамина до прекращения реакции поликонденсации. Реакцию проводили при непрерывном перемешивании при давлении 80 кПа (абсолютное давление) в течение 10 минут и прекращали перемешивание при повышении внутри реактора давления с помощью азота, в результате чего реакция поликонденсации прекращалась. Полученный полимер выводили через дно реактора. Эту процедуру синтеза повторяли три раза. При осмотре внутренней части реакционного резервуара и внутренней части трубки, соединяющей реакционный резервуар и дефлегматор, наблюдали отложения найлоновой соли диамин-дикарбоновая кислота и олигомеров. Результаты приведены в таблице 1.

Сравнительный пример 5

Полиамид синтезировали, используя такой же 50-литровый реактор периодического действия из нержавеющей стали, который применяли в примере 4.

Конкретная процедура синтеза состоит в следующем. В реакционный резервуар помещали 15,133 кг себациновой кислоты (чистота: 99,70 вес.%) и внутреннюю атмосферу в реакционном резервуаре тщательно заменяли азотом. Внутреннее давление в резервуаре повышали до 0,4 МПа (абсолютное давление), себациновую кислоту нагревали до температуры 190°С при перемешивании. При достижении температурой 190°С туда по каплям в течение 110 минут вводили 10,125 кг пара-ксилилендиамина (чистота: 99,85 вес.%). Нагревание контролировали так, чтобы температура реакционной смеси после завершения введения по каплям диаминового компонента достигала 300°С, а давление в реакции поддерживали равным 0,4 МПа (абсолютное давление). Температуру газа, выходящего из выходного отверстия дефлегматора, регулировали в интервале от 144 до 147°С, а образующийся в ходе реакции пар конденсировался при прохождении через общий холодильник и его выводили из реакционной системы. По завершении введения по каплям диамина реакцию оставляли проходить при вышеуказанной температуре и при давлении 0,4 МПа (абсолютное давление) в течение 15 минут при перемешивании. Давление в реакционном резервуаре понижали до атмосферного давления со скоростью понижения 0,01 МПа/мин в течение 30 минут и далее снижали до 80 кПа (абсолютное давление). Реакцию оставляли проходить при давлении 80 кПа в течение 10 минут при перемешивании. От начала введения по каплям диамина до того момента, как давление задавали равным 0,4 МПа (абсолютное давление) после прекращения введения, реакционную смесь перемешивали при характеризующем перемешивание числе Фруда (Froude), составляющем 0,088 (100 об/мин). От начала введения по каплям диамина до того момента, как давление задавали равным 80 кПа (абсолютное давление) после начала понижения давления горизонтальная лопатообразная лопасть всегда контактировала с жидкой поверхностью и частью около поверхности. Перемешивающие лопасти вращались в таком направлении, чтобы эти лопасти придавливали реакционную смесь вниз, то есть, чтобы такие лопасти генерировали нисходящий поток. Температуру газа в секции газовой фазы реакционного резервуара поддерживали равной 200°С или выше с помощью нагревателя, размещенного снаружи верхней плиты реакционного резервуара. Состояние отложений найлоновой соли и олигомеров внутри реакционного резервуара и трубки, соединяющей реакционный резервуар и дефлегматор, визуально осматривали. В результате масса отложений увеличивалась после повторения операций синтеза. После трех непрерывных операций синтеза секция газовой фазы реакционного резервуара была покрыта кусками отложений, и большое количество отложений наблюдали в трубке, соединяющей реакционный резервуар и дефлегматор. Результаты приведены в таблице 1.

Из полимеров, полученных в примере 3 и сравнительном примере 5, готовили образцы для испытаний (с надрезом) в соответствии с JIS K7111 и осуществляли испытание на ударную вязкость по Шарпи (Charpy) с использованием этих образцов для испытаний. Образцы для испытаний, изготовленные из полученного в примере 3 полимера, показывали отношение (стандартное отклонение измерения в пределах серии/среднее значение измерения в пределах серии × 100), составляющее 10%, тогда как образцы для испытаний, изготовленные из полученного в сравнительном примере 5 полимера, показывали отношение (стандартное отклонение измерения в пределах серии/среднее значение измерения в пределах серии × 100), составляющее 32%, указывая на большое отклонение в единичной серии. Подобное большое отклонение в единичной серии связывают с включением отложений, образовавшихся в реакционном резервуаре, в реакционную смесь и с последующим диспергированием данных отложений, в результате чего возникают структурные дефекты.

*2 Диаминовый компонент: диаминовая смесь, содержащая 90 мол.% пара-ксилилендиамина и 10 мол.% мета-ксилилендиамина

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В соответствии с настоящим изобретением образование отложений полимеров, найлоновой соли и олигомеров в секции газовой фазы реакционного резервуара, в трубке, которая соединяет реакционный резервуар с дефлегматором, и в других элементах конструкции можно подавить, в результате чего можно понизить частоту периодически проводимого промывания реактора, что повышает производительность. В дополнение можно надежно реализовать гранулирование, а включение нерасплавленного вещества в продукт можно понизить, что приводит к получению полиамида неизменно высокого качества. Таким образом, способ по данному изобретению можно эффективно применять к периодическому способу производства полиамида, включая прямую полимеризацию в расплаве диаминового компонента, содержащего 70 или более мол.% пара-ксилилендиамина, с представляющим собой дикарбоновую кислоту компонентом, содержащим 70 мол.% или более С6-С18 алифатической дикарбоновой кислоты, в отсутствие растворителя.

Описание номеров на чертежах

1: обеспечивающий вращения ведущий элемент

2: торсионный вал

3: уплотнитель перемешивающего элемента

4: горизонтальный цилиндрический элемент

5: жидкая поверхность

6: вертикальный цилиндрический элемент

7: корпус реакционного резервуара

8: лопасть спирально-полосчатой формы

9: верхняя плита

10: дефлегматор

11: общий холодильник

12: якореобразная лопасть

13: лопатообразная лопасть

14: трубка для газообразного азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА | 2013 |

|

RU2638925C2 |

| СОПОЛИМЕРИЗОВАННАЯ ПОЛИАМИДНАЯ СМОЛА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СМОЛЯНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ СОПОЛИМЕРИЗОВАННОЙ ПОЛИАМИДНОЙ СМОЛЫ ИЛИ СМОЛЯНОЙ КОМПОЗИЦИИ | 2010 |

|

RU2565069C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА | 2009 |

|

RU2487142C2 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ И ФОРМОВАННЫЙ ПРОДУКТ | 2010 |

|

RU2545341C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА | 2010 |

|

RU2560164C2 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2006 |

|

RU2418017C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ТИПА ПОЛИАМИДНОЙ СМОЛЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2480497C1 |

| ПОЛИАМИДНЫЕ СМОЛЫ | 2011 |

|

RU2506292C1 |

| ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ПОЛИАМИДНОЙ СМОЛЫ | 2011 |

|

RU2628072C2 |

| ВОЛОКНИСТОЕ ПОЛОТНО И ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ФОРМОВАНИЕМ ВОЛОКНИСТОГО ПОЛОТНА | 2014 |

|

RU2658274C2 |

Изобретение относится к способу получения полиамида, применяемого в производстве формованных материалов - бутылок, листов, пленок, волокон. Способ получения полиамида заключается в том, что проводят прямую полимеризацию в расплаве диаминового компонента, содержащего 70 или более мол.% пара-ксилилендиамина с дикарбоновой кислотой, содержащей 70 или более мол.% С6-С18 алифатической дикарбоновой кислоты. Полимеризацию проводят при давлении от 0,2 до 0,5 МПа в отсутствие растворителя в реакторе периодического действия. Реактор оснащен перемешивающей лопастью без структурной основной части в горизонтальном направлении или перемешивающей лопастью, обладающей структурной основной частью в горизонтальном направлении, где основная часть в ходе перемешивания не контактирует с границей раздела между реакционной смесью и секцией газовой фазы. В ходе реакции температуру в секции газовой фазы реакционного резервуара реактора поддерживают равной 200°С или выше. Перемешивание содержимого реакционного резервуара от начала введения диаминового компонента до прекращения введения и до начала падения давления осуществляют так, что характеризующее перемешивание число Фруда составляет от 0,0002 до 0,15. Изобретение позволяет повысить производительность полиамида и получить полиамид высокого качества с низким содержанием нерасплавленного вещества в продукте. 3 з.п. ф-лы, 2 ил., 1 табл., 10 пр.

.

1. Способ получения полиамида, включающий прямую полимеризацию в расплаве диаминового компонента, содержащего 70 или более мол.% пара-ксилилендиамина, с представляющим собой дикарбоновую кислоту компонентом, содержащим 70 или более мол.% С6-С18 алифатической дикарбоновой кислоты, в отсутствие растворителя в реакторе периодического действия, оснащенного перемешивающей лопастью, отличающийся тем, что

(1) взаимодействие диаминового компонента с представляющим собой дикарбоновую кислоту компонентом осуществляется при давлении от 0,2 до 0,5 МПа (абсолютное давление),

(2) в ходе реакции температура в секции газовой фазы реакционного резервуара реактора поддерживается равной 200°С или выше,

(3) перемешивание содержимого реакционного резервуара от начала введения диаминового компонента до прекращения введения и до начала падения давления осуществляют, так что характеризующее перемешивание число Фруда (Froude), представляемое как Fr = (N/60)2 × d/g (N - скорость перемешивания (об/мин), d - диаметр перемешивающей лопасти (м), а g - гравитационное ускорение (м/с2)), составляет от 0,0002 до 0,15, и

(4) используют перемешивающую лопасть без структурной основной части в горизонтальном направлении или перемешивающей лопасти, обладающей структурной основной частью в горизонтальном направлении, где основная часть в ходе перемешивания не контактирует с границей раздела между реакционной смесью и секцией газовой фазы.

2. Способ получения полиамида по п. 1, в котором диаминовый компонент содержит пара-ксилилендиамин и мета-ксилилендиамин.

3. Способ получения полиамида по п. 1 или 2, в котором С6-С18 алифатическая дикарбоновая кислота представляет собой себациновую кислоту.

4. Способ получения полиамида по п. 1 или 2, в котором перемешивающая лопасть представляет собой винтообразную полосчатую лопасть, которая обладает спирально-полосчатой лопастью.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2006 |

|

RU2418017C2 |

Авторы

Даты

2015-07-20—Публикация

2013-02-25—Подача