ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к керамическим сотовым структурам, включающим чередующийся паттерн впускных и выпускных ячеек определенной формы, к способу получения таких структур, а также к их использованию в фильтрах для улавливания частиц отработанных газов, таких как фильтры дизельных двигателей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Керамические сотовые структуры широко используются при изготовлении фильтров для жидких и газообразных сред и, в частности, при изготовлении фильтров для удаления тонкодисперсных частиц из отработанных газов; фильтры располагаются в выхлопных системах дизельных двигателей транспортных средств для удаления из выхлопных газов сажевого компонента. Такие фильтры могут быть монолитными либо сегментированными керамическими сотовыми конструкциями, включающими ячейки или каналы размером обычно в диапазоне от 500 до 2000 микрон с регулируемой пористостью стенок. Ячейки поочередно включают впускную и выпускную стороны, чтобы отработанные газы продавливались через пористую керамическую стенку между каналами, и когда газ проходит через стенку, происходит фильтрация.

Соответствующие сотовые структуры обеспечивают баланс различных требуемых свойств, таких как достаточная эффективность фильтрации, то есть отработанные газы, проходящие через фильтр, по существу не должны содержать твердых частиц выхлопа дизельных двигателей; ограниченное падение давления, то есть фильтр должен обладать достаточной пропускной способностью в отношении потока отработанных газов через его стенки; и достаточная химическая устойчивость к воздействию соединений, присутствующих в отработанных газах дизельных двигателей, в широком диапазоне температур.

Кроме того, необходимы низкий коэффициент теплового расширения и высокое сопротивление тепловому удару, поскольку эти параметры могут помочь фильтру оставаться в исправном состоянии после нескольких циклов регенерации, которым он обычно подвергается во время своего срока службы, включающих быстрое нагревание до температур, существенно превышающих обычную рабочую температуру. В действительности, во время фильтрации впускные каналы сотовых структур постепенно заполняются сажей, тем самым снижая фильтрующую активность структур. Вследствие этого фильтр необходимо периодически регенерировать; очистку фильтра проводят, нагревая его до температуры, достаточной для сгорания накопившихся твердых частиц выхлопа дизельных двигателей при высоких температурах (как правило, выше 1000°С), вызывая тем самым выгорание сажи. Если фильтры не обладают достаточным сопротивлением тепловому удару, механические и/или термические напряжения могут вызвать появление трещин в керамическом материале, приводя к снижению или потере эффективности фильтрации и, как следствие, к уменьшению срока службы фильтра.

Для повышения срока службы и эффективности фильтрации сотовых фильтров в данной области техники были предприняты многочисленные попытки разработки керамических материалов с улучшенными свойствами, таких как карбид кремния (SiC), муллитовые, тиалитовые или силлиманитовые минералы.

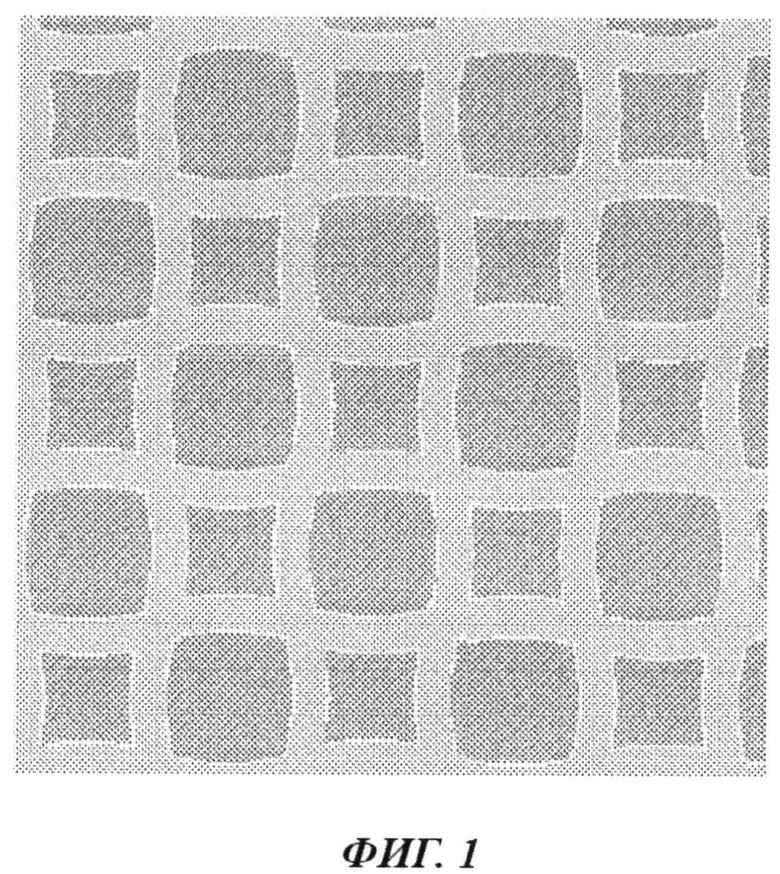

Дальнейшие усилия были направлены на разработку асимметричных конструкций ячеек, где впускные ячейки были бы больше выпускных ячеек; в данной области техники исследовались два основных способа создания асимметрии. Первое решение включает использование искривленных стенок каналов, как описано, например, на Фиг.6 патентного документа ЕР-А-1676622; в таких конструкциях ячейки, обычно имеющие квадратные или прямоугольные поперечные сечения, могут быть частично деформированы для создания асимметрии. Как показано на Фиг.1, все стороны впускных ячеек выгнуты наружу (впускные каналы являются "раздутыми"), тогда как соответствующие стороны выпускных ячеек вогнуты вовнутрь, создавая меньшую площадь поперечного сечения; результатом является волнистость стенок и изогнутый паттерн, содержащий впускные ячейки с несколько большей площадью, чем выпускные ячейки. Однако такая конструкция требует использования сложных и дорогостоящих заготовок при изготовлении фильтра; кроме того, множество напряжений, накапливающихся в структуре, могут привести к проблемам с качеством керамики. Еще одним недостатком такого решения является тот факт, что соседние впускные каналы расположены очень близко друг к другу, что снижает эффективность фильтрации. Таким образом, подобные конструкции обладают недостатками при использовании для сотовых фильтров, в частности, для монолитных фильтров.

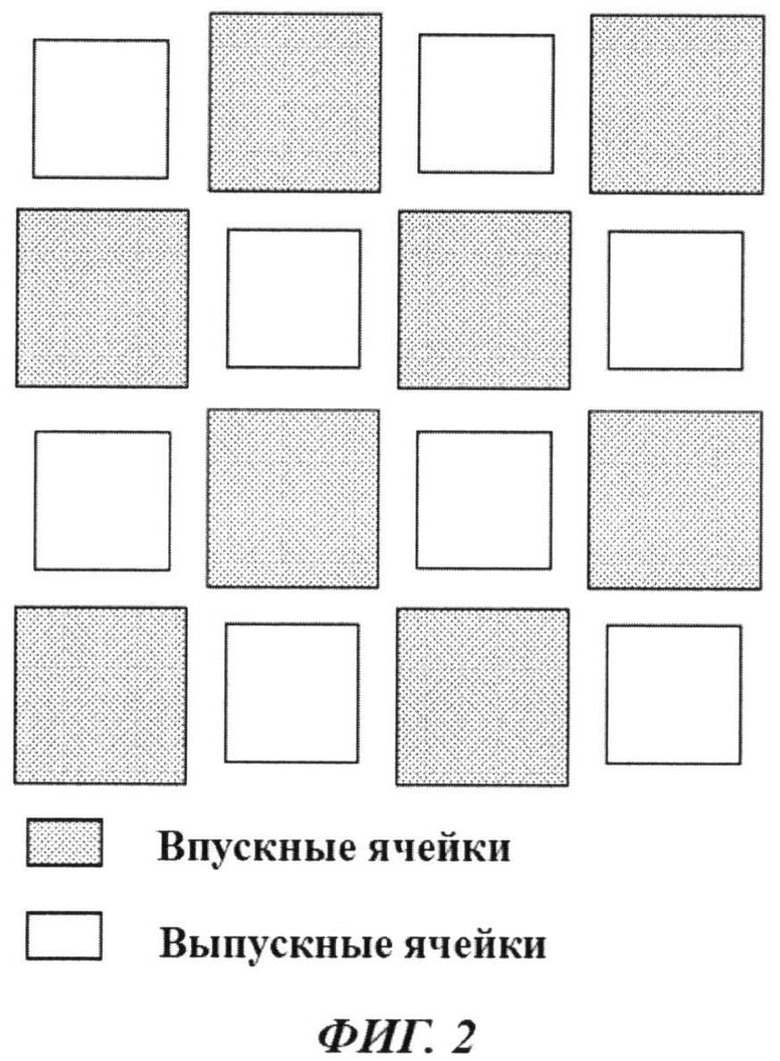

Второй способ создания асимметрии, известный в данной области техники, включает использование впускных каналов, имеющих поперечное сечение выше, чем поперечное сечение выпускных каналов, как показано на Фиг.2. Например, в патентном документе WO 03/020407 описана сотовая структура, в которой каналы ячеек имеют неравное квадратное поперечное сечение. Недостатком такой модели является то, что расстояние, разделяющее два соседних впускных квадрата, становится меньше, а значит, создаются области хрупкости структуры, в которых могут образовываться трещины. Этот недостаток может быть частично скомпенсирован созданием скосов на квадрате, тем самым образующих восьмиугольные клетки; однако поверхность скосов приводит к снижению эффективности фильтрации, так как значительная часть стенок впускных ячеек оказывается ближе к соседней впускной ячейке, чем к ближайшей выпускной ячейке, что неизбежно влечет за собой удлинение пути фильтрации через стенку.

Таким образом, в данной области техники существует необходимость в новой керамической сотовой структуре, обладающей асимметричной конструкцией, позволяющей создавать сотовые фильтры с увеличенными сроком службы и эффективностью фильтрации, избегая при этом проблем асимметричных конструкций, известных в данной области техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы изобретения неожиданно обнаружили, что упоминавшиеся выше проблемы разрешаются с помощью керамических сотовых структур, имеющих определенный паттерн (конфигурацию) чередующихся впускных и выпускных ячеек с определенными формами поперечного сечения. Керамические сотовые структуры изобретения имеют впускную поверхность и выпускную поверхность, и содержат множество впускных ячеек и множество выпускных ячеек, проходящих через структуру от впускной поверхности к выпускной поверхности, при этом впускные ячейки открыты на впускной поверхности и закрыты в том месте, где они примыкают к выпускной поверхности, а выпускные ячейки открыты на выпускной поверхности и закрыты в том месте, где они примыкают к впускной поверхности.

Согласно первому аспекту, настоящее изобретение направлено на керамическую сотовую структуру, где:

- впускные и выпускные ячейки имеют ромбическое поперечное сечение и расположены в виде чередующегося паттерна, и

- выпускные ячейки имеют площадь поперечного сечения, как правило, меньшую, чем площадь поперечного сечения впускных ячеек, и имеют острый внутренний угол.

Выпускные ячейки могут иметь ромбическое поперечное сечение, тогда как впускные ячейки могут иметь ромбическое или квадратное поперечное сечение. В керамической сотовой структуре согласно данному варианту осуществления, предпочтительно никакая из точек данной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке.

Согласно второму аспекту, настоящее изобретение направлено на керамическую сотовую структуру, где:

- впускные и выпускные ячейки расположены в шахматном порядке,

- впускные ячейки имеют четырехугольное поперечное сечение; и

- соседние впускные ячейки, расположенные вдоль данной диагонали шахматного расположения, повернуты относительно друг друга.

Соседние впускные ячейки, расположенные вдоль данной диагонали шахматного расположения, расположены относительно друг друга под углом больше 1°.

Выпускные ячейки могут иметь площадь поперечного сечения, обычно меньшую, чем впускные ячейки. Впускные ячейки могут иметь ромбическое или квадратное поперечное сечение и, предпочтительно, имеют острый внутренний угол. В керамической сотовой структуре согласно данному варианту осуществления предпочтительно, что никакая из точек данной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке.

Согласно третьему аспекту, настоящее изобретение направлено на керамическую сотовую структуру, где:

- впускные и выпускные ячейки имеют четырехугольное поперечное сечение и расположены в виде чередующегося паттерна, и

- никакая из точек данной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке.

В керамических сотовых структурах согласно изобретению впускные и/или выпускные ячейки могут иметь формы поперечного сечения, такие как ромбические или четырехугольные, где один или более углов скошены или закруглены.

Особая геометрическая форма ячеек в сотовых структурах согласно изобретению приводит к улучшенному соотношению выхода и входа, увеличенной плотности упаковки ячеек, более высокой фильтрующей поверхности и улучшенной эффективности фильтрации; кроме того, когда никакая из точек данной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке, сотовые структуры проявляют меньшее структурное разрушение вследствие теплового удара.

Настоящее изобретение также предлагает способ получения керамической сотовой структуры, включающий стадии:

(a) получения сырой сотовой структуры, имеющей паттерн впускных и выпускных ячеек такой, как описан в соответствии с любым из описанных выше аспектов изобретения;

(b) при необходимости, сушки сырой сотовой структуры, и

(c) спекания сырой сотовой структуры.

Согласно одному из вариантов осуществления способов изобретения, стадия (а) включает получение экструдируемой керамической массы и экструдирование массы с получением сырой (неспеченой) сотовой структуры.

Настоящее изобретение также предлагает фильтр дизельного двигателя для улавливания частиц, включающий одну или более сотовых структур, таких как описаны в соответствии с любым из упомянутых выше аспектов изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На Фиг.1 и 2 показаны увеличенные схематические изображения горизонтальной проекции асимметричных конструкций впускных и выпускных каналов, не соответствующих настоящему изобретению.

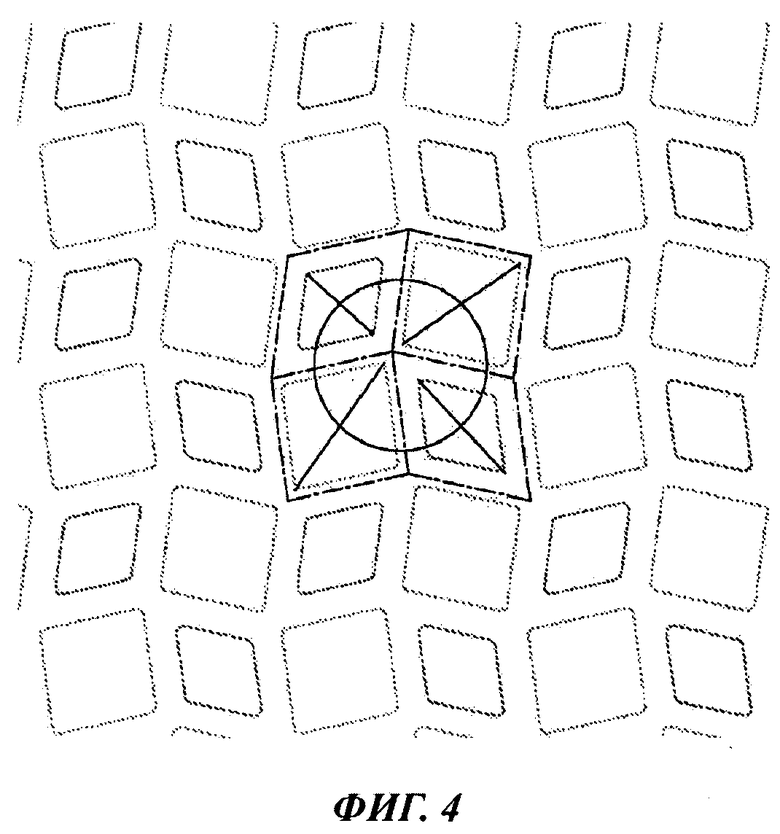

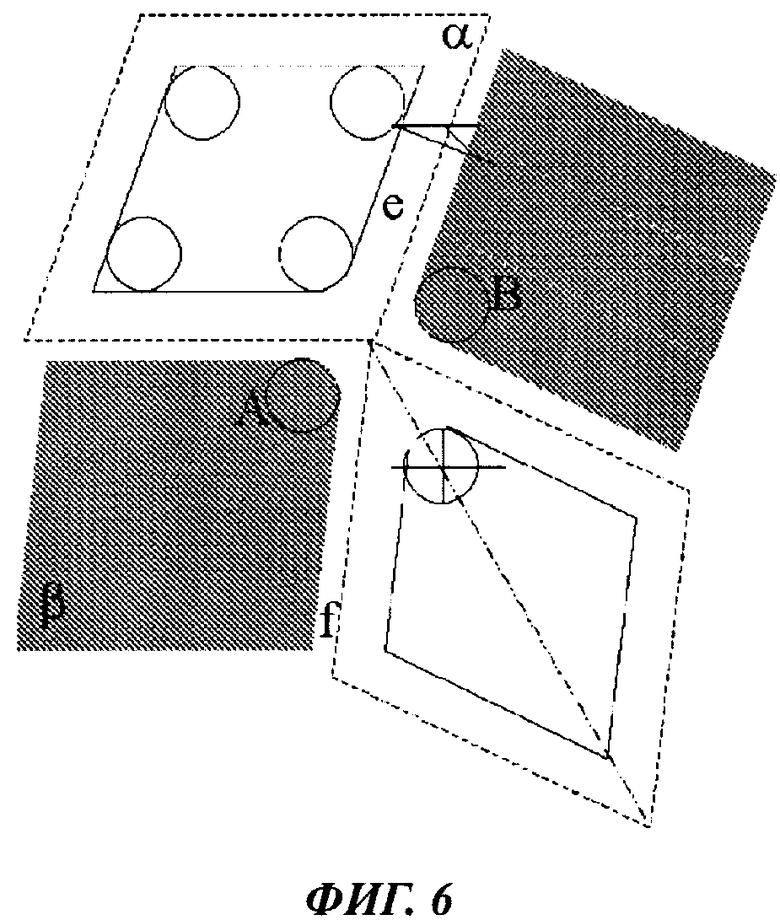

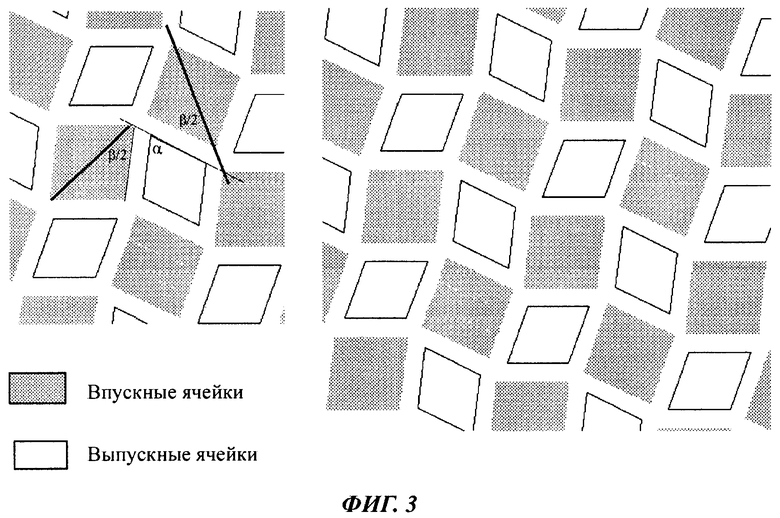

Фиг.3-6 представляют собой увеличенные схематические изображения горизонтальной проекции асимметричных конструкций впускных и выпускных каналов в керамических сотовых структурах согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту, настоящее изобретение направлено на керамическую сотовую структуру, где и впускные и выпускные ячейки имеют ромбическое поперечное сечение и расположены в виде чередующегося паттерна, где выпускные ячейки имеют площадь поперечного сечения, как правило, меньшую, чем площадь поперечного сечения впускных ячеек, и имеют острый внутренний угол.

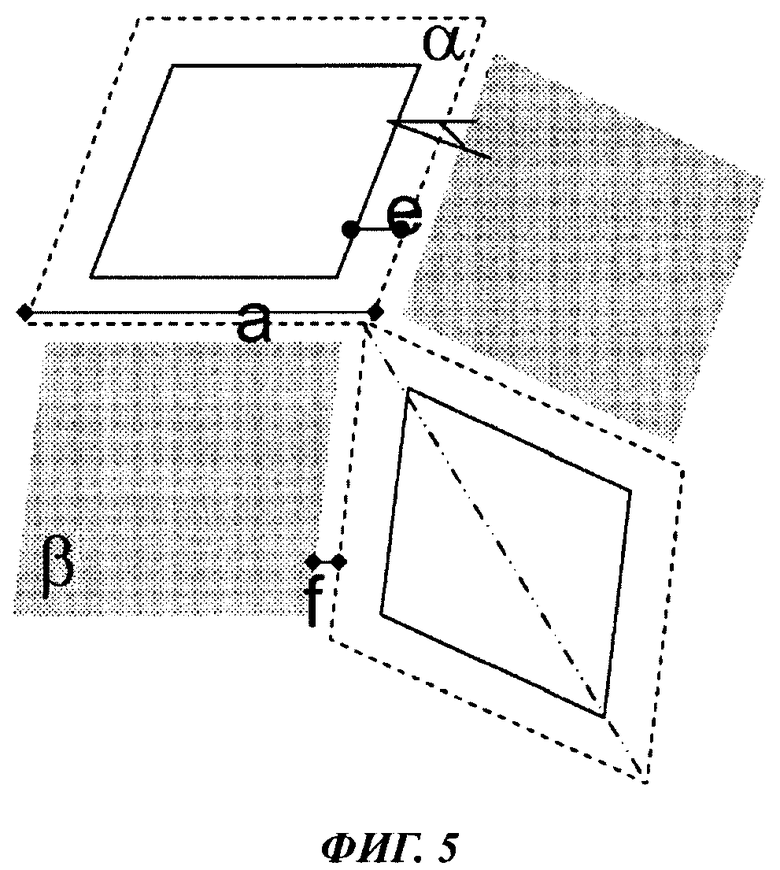

Выпускные ячейки предпочтительно имеют ромбическое поперечное сечение с острым внутренним углом (α); впускные ячейки могут иметь ромбическое или квадратное поперечное сечение и, предпочтительно, имеют острый внутренний угол (β). В керамической сотовой структуре согласно данному варианту осуществления, предпочтительно, что никакая из точек данной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке.

Согласно второму аспекту настоящего изобретения, выпускные и впускные ячейки расположены в шахматном порядке; впускные ячейки имеют четырехугольное поперечное сечение, и соседние впускные ячейки, расположенные вдоль данной диагонали шахматного расположения, повернуты относительно друг друга под углом больше 1°. Соседние впускные ячейки, расположенные вдоль данной диагонали шахматного расположения, имеют угловое смещение под углом больше 1°; "угловое смещение" означает отклонение от перпендикуляра диагоналей соседних впускных ячеек. Впускные ячейки могут иметь квадратное или ромбическое поперечное сечение и, предпочтительно, имеют острый внутренний угол (β). В случае, когда впускные ячейки имеют ромбическое поперечное сечение, "угловое смещение" означает отклонение от перпендикуляра двух основных диагоналей соседних впускных ячеек. Под основной диагональю ячейки понимают более длинную из двух диагоналей ячейки. Предпочтительно, чтобы основные диагонали соседних впускных ячеек вдоль данной диагонали шахматного расположения были расположены под углом от 1 до 30° или от 3 до 20°.

Выпускные ячейки могут иметь площадь поперечного сечения, обычно меньшую, чем впускные ячейки. Выпускные ячейки могут быть квадратными, прямоугольными, восьмиугольными, многоугольными или любой другой формы либо комбинации форм, приемлемых для расположения при повторяющемся паттерне; выпускные ячейки предпочтительно имеют четырехугольное поперечное сечение. Выпускные ячейки могут иметь острый внутренний угол (α), предпочтительно, меньший чем (β); соседние впускные ячейки, расположенные вдоль данной диагонали шахматного расположения, могут быть расположены под углом, равным 90-(α). В керамической сотовой структуре согласно данному варианту осуществления, предпочтительно никакая из точек данной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке.

Согласно третьему аспекту настоящего изобретения, впускные и выпускные ячейки имеют четырехугольное поперечное сечение и расположены в виде чередующегося паттерна, и никакая из точек данной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке.

В керамических сотовых структурах в соответствии с любым из аспектов изобретения, как описаны выше, формы поперечного сечения впускных и/или выпускных ячеек могут иметь один или более скошенных или закругленных углов.

Форма поперечного сечения ячеек для получения конфигураций в соответствии с любым из аспектов изобретения, описанных выше, не регламентирована особым образом; примеры форм поперечного сечения ячеек включают ромбическую и прямоугольную. "Ромбическая" означает четырехугольник, все стороны которого равны, как, например, квадрат или ромб.

Впускные и выпускные ячейки предпочтительно имеют ромбическое поперечное сечение, где выпускные ячейки имеют острый угол (α), а впускные ячейки имеют острый угол (β), разделенные прямыми стенками. Ромбы предпочтительно организованы таким образом, что четыре (α) ромба ограничивают между собой (β) ромб, и наоборот. (β), предпочтительно, больше, чем (α). Выпускные ячейки могут иметь острый внутренний угол (α) в диапазоне от 50 до 85°, предпочтительно, от 60 до 85°.

В керамических сотовых структурах в соответствии с любым из описанных выше аспектов изобретения фильтрующая поверхность на единицу объема фильтра, выраженная в мм2/мм3, может составлять от 0,8 до 1.

Относительное отверстие - отношение площади поверхности поперечного сечения впускных каналов к общей площади поверхности поперечного сечения фильтра, может быть выше 35%; предпочтительно, чтобы относительное отверстие было меньше 45%. Это отношение обычно определяют делением площади поверхности впускных каналов в одной элементарной ячейке фильтра (которое воспроизводят столько раз, сколько это необходимо для представления общей поверхности фильтра) на площадь поверхности такой элементарной ячейки, и умножают на 100.

Керамические сотовые структуры в соответствии с любым из упомянутых выше аспектов изобретения имеют коэффициент термического расширения, который может составлять от 0 до 9·10-6 К-1 или от 4,5·10-6 до 7·10-6 К-1, измеренный с помощью дилатометрии в соответствии со стандартом DIN 51045.

На Фиг.3 и 4 представлены варианты расположения впускных и выпускных ячеек в соответствии с изобретением, хотя могут использоваться и многие другие конфигурации. Ячейки представлены, чтобы их можно было бы рассматривать в плоскости, расположенной перпендикулярно продольной оси сотовой структуры. Впускные ячейки заштрихованы, чтобы показать, что они заблокированы со стороны выхода, тогда как выпускные каналы не заштрихованы, чтобы показать, что они открыты со стороны выхода. Сотовая структура может представлять собой цилиндрическое тело, имеющее круглую внешнюю ограничивающую стенку; внешняя ограничивающая стенка может иметь любую требуемую нелинейную конфигурацию или геометрическую конфигурацию, например, такую как эллиптическая, овальная, прямоугольная, треугольная и так далее.

На Фиг.3 показано схематическое изображение поперечного разреза части сотовой структуры, в которой впускные и выпускные ячейки имеют форму ромба. Впускные ячейки имеют острый внутренний угол (β) 84°, тогда как выпускные ячейки имеют острый внутренний угол (α) 69°; таким образом, (β) больше (α).

Согласно варианту осуществления, изображенному на Фиг.4, и впускные, и выпускные ячейки имеют ромбические поперечные сечения со скругленными углами и расположены в виде шахматного паттерна, как видно на поперечном сечении. Впускные ячейки имеют острый внутренний угол (β) 83°, а выпускные ячейки имеют острый внутренний угол (α) 70°; таким образом, (β) больше (α). Впускные и выпускные ячейки расположены в вертикальных и горизонтальных рядах, где впускные ячейки чередуются с выпускными ячейками в шахматном порядке. Каждая часть внутренней стенки сотовой структуры лежит между впускной ячейкой и выпускной ячейкой в каждой точки ее поверхности, за исключением того места, где она соприкасается с другой стенкой, как это имеет место в углах ячейки; то есть за исключением углового контакта впускные ячейки отделены друг от друга промежуточными выпускными ячейками, и наоборот. Основные диагонали соседних впускных ячеек, размещенных вдоль данной диагонали шахматного расположения, расположены по отношению друг к другу под углом 20°, то есть 90-(α). Как указано выше, "угловое смещение" означает отклонение от перпендикуляра диагоналей соседних впускных ячеек.

Новая конфигурация ячеек керамических сотовых структур изобретения обеспечивает большую степень свободы и лучшую возможность адаптировать фильтр к требованиям, диктуемым целью фильтрации и, в частности, касающимся толщины стенок ячеек, острого внутреннего угла (α) выпускных ячеек, острого внутреннего угла (β) впускных ячеек и расстояния между соседними впускными ячейками. Новая конфигурация ячейки также дает преимущества в виде увеличенной плотности упаковки ячеек (измеренной как количество ячеек на квадратный сантиметр, или как количество ячеек на квадратный дюйм, cpsi) для данной площади поперечного сечения впускной ячейки, и увеличенного относительного отверстия. В частности, чем меньше углы (α) и (β), тем больше плотность упаковки ячеек для данной длины стороны ромбов. Чем больше соотношение (β) и (α), тем больше соотношение выхода и входа для сотовой структуры.

Кроме того, решение изобретения позволяет избежать использования скосов, тем самым устраняя любую потерю площади фильтрации. Вся поверхность стенки доступна для фильтрации, так как никакая из точек данного впускного канала не находится ближе к другому впускному каналу, чем ближайшая точка соседнего выпускного канала. Поток направляется по каналам в трапециевидной форме от впускных каналов к выпускным каналам.

Кроме того, керамические сотовые структуры изобретения могут иметь очень однородную толщину стенок. Параметры конфигурации ячеек могут быть легко отрегулированы таким образом, чтобы толщина стенок была постоянной по всей конструкции. Это позволяет получить структуру без точек особого наращивания стенки (увеличенной толщины), которые могут генерировать разрывы в потоке выхлопных газов и последующее накопление сажи, а также характерные горячие точки во время процесса регенерации.

В сотовых структурах согласно изобретению впускные и выпускные ячейки, расположенные бок о бок в продольном направлении, могут быть разделены пористыми стенками и выстроены поочередно, как указано выше. Внутренние стенки сотовой структуры могут быть пористыми, для того чтобы обеспечить проход отработанных газов через стенки из впускных ячеек в выпускные ячейки. Величину пористости стенок устанавливают соответствующим образом, чтобы отфильтровывать значительную часть твердых частиц, присутствующих в отработанных газах.

Керамическая сотовая структура изобретения может иметь общую пористость в диапазоне от 20 до 80% или от 35 до 70%, измеренную с помощью ртутной порометрии (объемное содержание в процентах рассчитывают на основании общего объема твердой фазы и порового пространства). Пористость определяют с помощью диффузии ртути, как измерено при использовании ртутного порозиметра Pascal 140 производства компании Thermo Scientific с углом контакта 130°. Диаметр пор d50, измеренный с помощью ртутной порометрии, может составлять от 1 до 60 микрон или от 5 до 50 микрон, или от 8 до 30 микрон. Упомянутые выше величины могут варьироваться в зависимости от предполагаемого использования керамических сотовых структур, в частности, в том, что касается вопроса, будет ли в дальнейшем пропитана керамическая сотовая структура, например, катализатором. Для непропитанных керамических сотовых структур диаметр пор обычно составляет от 10 до 20 микрон, тогда как для пропитанных структур он лежит в диапазоне от 20 до 25 микрон до пропитки. Материал катализатора, осаждающийся в полость пор, будет приводить к уменьшению первоначального диаметра пор.

Средняя плотность упаковки ячеек сотового фильтра настоящего изобретения не ограничена. Керамическая сотовая структура может иметь плотность упаковки ячеек от 6 до 2000 ячеек/кв.дюйм (от 0,9 до 311 ячеек/см2) или от 50 до 1000 ячеек/кв.дюйм (7,8 до 155 ячеек/см2) или от 100 до 400 ячеек/кв.дюйм (15,5 до 62.0 ячеек/см2). Плотность упаковки ячеек определяют как соотношение между поверхностью входа или выхода фильтра, однократно обожженного, деленное на поверхность двух впускных и выпускных каналов и прилегающих стенок, и это соотношение, в свою очередь, умножают на 4. Такими прилегающими стенками являются стенки, соседние с ячейками, выбранные таким образом, чтобы элементарный паттерн, составленный из впускных и выпускных ячеек и прилегающих стенок, мог быть воспроизведен так же по мере необходимости путем смещения с образованием шахматного расположения.

Толщина разделительной стенки, разделяющей смежные ячейки согласно настоящему изобретению, не ограничена. Толщина разделительной стенки может лежать в диапазоне от 100 до 500 микрон или от 200 до 450 микрон.

Кроме того, внешняя периферийная стенка структуры предпочтительно толще, чем разделительные стенки, и ее толщина может составлять от 100 до 700 микрон или от 200 до 400 микрон. Внешняя периферийная стенка может быть не только стенкой, образующейся вместе с разделительной стенкой в процессе формования, но также и покрытой цементом стенкой, образованной путем пришлифовывания внешней поверхности к заранее заданной форме.

Ячейки могут иметь величину шероховатости поверхности Ra от 1 до 100 микрон или в диапазоне 10-50 микрон, как измерено в соответствии со стандартом JIS В 0601 (1994).

Согласно настоящему изобретению, материал, составляющий сотовую структуру, не ограничен; сотовая структура изобретения может быть получена из любого подходящего керамического материала. Приемлемые керамические материалы включают карбид кремния (SiC), нитрид кремния, муллит, кордиерит, диоксид циркония, диоксид титана, диоксид кремния, оксид магния, оксид алюминия, шпинель, тиалит, кианит, силлиманит, андалузит, алюмосиликат лития, титанат алюминия и их смеси. Керамический материал может содержать металлы, такие как металлы на основе Fe-Cr-Al, металлический кремний и так далее.

Согласно предпочтительному варианту осуществления, керамический материал включает большое количество муллитовой фазы в сочетании с небольшим количеством тиалита (то есть, муллитовая фаза является доминирующей фазой), как описано в патентном документе WO 2009/076985, содержание которого включено в настоящий документ посредством ссылки; этот керамический материал обеспечивает повышенную механическую прочность и высокое сопротивление тепловому удару.

Керамические сотовые структуры могут включать минеральную фазу муллита и минеральную фазу тиалита, где объемное соотношение муллита и тиалита ≥2:1, или ≥4:1, или ≥10:1. Тиалитовая фаза может быть включена в муллитовую фазу и может быть в форме кристаллов, по существу параллельных. Количество муллита в керамической сотовой структуре может быть больше 50% или больше 75%, или больше 80% по объему (рассчитывают на основании общего объема минеральной фазы сотовой структуры).

Керамические сотовые структуры могут включать минеральную фазу, состоящую из андалузита; андалузитовая фаза может присутствовать в количестве от 0,5% до менее 50%, или от 5% до 30%, или от 0,5% до 15 об.% по объему (на основании объема твердой фазы керамической сотовой структуры). Приемлемая андалузитсодержащая керамическая сотовая структура включает:

- от 0,5 до 15,0% или от 5,0 до 8,0% андалузита;

- от 60,0 до 90,0% или от 75,0 до 90,0% муллита;

- от 2,5 до 20,0% или от 4,0 до 7,0% тиалита;

- от 0 до 2,0% рутила и/или анатаза; и

- от 3,0 до 20,0% фазы аморфного диоксида кремния;

где общее количество перечисленных выше компонентов составляет 100 об.% (на основании объема твердых соединений).

Материал уплотняющей части, образованной уплотняющими ячейками, не ограничен, однако этот материал предпочтительно содержит один или более керамических материалов и/или металлов, выбранных из керамических материалов и металлов, описанных выше в качестве предпочтительных для разделительной стенки сотовой структуры.

Способ получения указанных выше керамических сотовых структур в соответствии с изобретением включает следующие стадии:

(a) получения сырой сотовой структуры, имеющей чередующийся паттерн впускных и выпускных ячеек, как описано выше;

(b) при необходимости, сушки сырой сотовой структуры, и

(c) спекания сырой сотовой структуры.

Стадия (а) может включать получение экструдируемой керамической массы и экструдирование массы с образованием сырой сотовой структуры.

Экструдируемая масса или сырая сотовая структура могут включать один или более связующих агентов; функция связующего агента заключается в обеспечении достаточной механической стабильности сырой сотовой структуры на стадиях процесса перед стадией нагрева или спекания. Приемлемые связующие агенты могут быть выбраны из группы, состоящей из метилцеллюлозы, гидроксиметил пропил целлюлозы, поливинилбутиралей, эмульгированных акрилатов, поливиниловых спиртов, поливинилпирролидонов, полиакрилов, крахмала, кремниевых связующих, полиакрилатов, силикатов, полиэтиленимина, лигносульфонатов, альгинатов и их смесей. Связующие агенты могут присутствовать в количестве от 1,5% до 15 масс.% или от 2% до 9 масс.% (на основе массы сухой экструдируемой массы или сырой сотовой структуры).

Экструдируемая масса или сырая сотовая структура могут включать одно или более минеральных связующих; приемлемое минеральное связующее может быть выбрано из группы, включающей, не ограничиваясь перечнем, бентонит, фосфат алюминия, бемит, силикаты натрия, силикаты бора и их смеси.

Экструдируемая масса или сырая сотовая структура могут включать одно или более вспомогательных веществ, обеспечивающих сырьевые материалы свойствами, благоприятными для стадии экструзии (пластификаторы, скользящие вещества, смазочные средства и так далее). Приемлемые вспомогательные вещества могут быть выбраны из группы, состоящей из полиэтиленгликолей (PEG), глицерина, этиленгликоля, октилфталатов, стеаратов аммония, восковых эмульсий, олеиновой кислоты, рыбьего жира Manhattan, стеариновой кислоты, воска, пальмитиновой кислоты, линолевой кислоты, миристиновой кислоты, лауриновой кислоты и их смесей. Вспомогательные вещества могут присутствовать в общем количестве от 1,5% до 15 масс.% или от 2% до 9 масс.% (на основе массы сухой экстрадируемой массы или сырой сотовой структуры; при использовании жидких вспомогательных веществ их масса включена в сухую массу экструдируемой массы или сырой сотовой структуры). Термин "сухая масса" экструдируемой массы или сырой сотовой структуры относится к общей массе любых соединений, обсуждавшихся в данном контексте в качестве подходящих для использования в экструдируемой массе, то есть к общей массе твердых фаз и связующих/вспомогательных веществ. Таким образом, термин "сухая масса" включает такие вспомогательные вещества, которые являются жидкими при комнатной температуре, но не включает воду в водных растворах минералов, связующих или вспомогательных веществ, если таковые используются для приготовления смеси.

Приготовление экструдируемой массы из минеральных соединений (при необходимости, в сочетании со связующими и вспомогательными веществами) осуществляют в соответствии со способами, известными в данной области техники. Сырьевые материалы могут быть смешаны в стандартной замесочной машине с добавлением по мере необходимости достаточного количества подходящей жидкой фазы (обычно воды) до получения пасты, пригодной для экструдирования. При этом могут быть использованы стандартное экструзионное оборудование (например, шнековый экструдер) и головки для экструзии, известные в данной области техники. Краткий обзор технологии приведен в учебнике W. Kollenberg (ed.), Technische Keramik, Vulkan-Verlag, Essen, Germany, 2004, который включен в настоящий документ посредством ссылки.

Диаметр и конфигурация сырой сотовой структуры могут быть определены выбором требуемых размеров и форм головок экструдера. Сотовая структура может быть изготовлена с помощью экструзионных головок, имеющих стержни, расположенные в виде симметричных четырехугольников. Вершины стержней могут быть закругленными или незакругленными.

После экструзии экструдированную массу разрезают на части требуемой длины с получением сырых сотовых структур требуемого формата. Подходящие режущие устройства для этой стадии (такие как проволочные резаки) известны специалистам в данной области техники.

На возможной стадии (b) способа изобретения экструдированая сырая сотовая структура может быть высушена с помощью известных способов (например, при помощи индукционной сушки, сушки горячим воздухом) перед спеканием. Или же стадия сушки может осуществляться путем выдерживания сырой сотовой структуры в атмосфере с регулируемой влажностью при заданной температуре в диапазоне от 20°С до 90°С в течение длительного периода времени в климатической камере, где влажность окружающего воздуха постепенно понижают, в то время как температуру соответственно повышают. Например, одной из программ сушки сырых сотовых структур настоящего изобретения является следующая:

- поддержание относительной влажности 70% при комнатной температуре в течение 48 часов;

- поддержание относительной влажности 60% при температуре 50°С в течение 3 часов;

- поддержание относительной влажности 50% при температуре 75°С в течение 3 часов; и

- поддержание относительной влажности 50% при температуре 85°С в течение 12 часов.

Высушенная сырая сотовая структура далее может быть нагрета в стандартной печи или кальцинаторе для приготовления керамических материалов.

Как правило, для способа изобретения подходят любая печь или кальцинатор, пригодный для воздействия на нагретые объекты при заданной температуре.

В случае, когда сырая сотовая структура включает органическое связующее вещество и/или органические вспомогательные вещества, структуру обычно нагревают до температуры в диапазоне от 200°С до 300°С перед нагревом ее до конечной температуры спекания, и эту температуру поддерживают в течение периода времени, достаточного для удаления связующих и вспомогательных веществ посредством выгорания (например, от одного до трех часов).

Стадию спекания (с) можно выполнять при температуре в диапазоне от 1250°С до 1700°С или от 1350°С до 1600°С, или от 1400°С до 1580°С, или от 1400°С до 1500°С. Согласно одному из вариантов осуществления, способ включает стадию нагревания сырой сотовой структуры до температуры в диапазоне от 650°С до 950°С или от 700°С до 900°С, или от 800°С до 850°С перед стадией спекания.

Для использования в качестве дизельных фильтров для улавливания частиц керамические сотовые структуры настоящего изобретения или сырые керамические сотовые структуры могут быть дополнительно обработаны путем пломбирования (закупоривания), то есть, закрывания некоторых открытых структур сотовой конструкции в заранее определенных местах дополнительной керамической массой. Процесс пломбирования, таким образом, включает приготовление подходящей пломбировочной массы, наложение пломбировочной массы в требуемые места керамической или сырой сотовой структуры и подвергание запломбированной сотовой структуры дополнительной стадии спекания или обжига запломбированной сырой сотовой структуры в одну стадию, где пломбировочная масса превращается в керамическую пломбировочную массу, обладающую подходящими свойствами для использования в фильтре дизельного двигателя для улавливания частиц. Не является обязательным, чтобы керамическая пломбировочная масса имела такой же состав, как и керамическая масса сотовой основы. Как правило, для пломбировки сотовых структур настоящего изобретения могут быть использованы способы и пломбировочные материалы, известные специалистам в данной области техники.

Запломбированная керамическая сотовая структура далее может быть зафиксирована в корпусе, подходящем для монтажа в трубопровод выхлопных газов дизельного двигателя.

Еще одним аспектом настоящего изобретения является фильтр для улавливания частиц, включающий одну или более сотовых структур, как определены выше; при этом фильтр может быть, например, фильтром дизельного двигателя для улавливания частиц или фильтром для селективного каталитического восстановления для удаления NOx из выхлопных газов.

Фильтр для улавливания частиц может быть образован одной керамической сотовой структурой изобретения в форме монолита, либо он может состоять из множества структур, собранных в единое целое. В последнем случае, когда сотовый фильтр состоит из частей, которые собраны в единое целое, размер или форма каждой структуры не ограничены; площадь поперечного сечения каждой структуры может составлять от 900 до 10000 мм2 или от 900 до 5000 мм2, или от 900 до 3600 мм2. В качестве предпочтительной формы структуры может быть, например, четырехугольное поперечное сечение. Общая форма поперечного сечения фильтра для улавливания частиц не ограничивается особым образом и может быть круглой, эллиптической, четырехугольной и многоугольной. Чтобы получить фильтр для улавливания частиц в виде собранной конструкции, состоящей из множества структур, после изготовления структур, как описано выше, их можно соединить с помощью, например, керамического цемента и высушить/отвердить с получением фильтра.

ПРИМЕРЫ

Следующие примеры, не предназначенные для ограничения объема настоящего изобретения, иллюстрируют преимущества, достигаемые с помощью сотовых структур изобретения, по сравнению с существующим уровнем техники.

Пример 1

Оценивали сотовые структуры согласно изобретению, имеющие конфигурацию в соответствии с параметрами, указанными в Таблице 1; значения параметров α, β, a, е, f явствуют из Фиг.5. Сторона впускного ромба может быть рассчитана как (а-2f), а сторона выпускного ромба может быть рассчитана как (а-2е).

[мкм]

[мкм]

[мкм]

[%]

[%]

[%]

[ячеек/см2] (cpsi)

[мкм]

[мм/мм2]

В следующей Табл. 2 сотовые конфигурации в соответствии с настоящим изобретением сравнивали с квадратной моделью предшествующего уровня техники, где (α) и (β) равны 90°.

[мкм]

[мкм]

[мкм]

[%]

[%]

[%]

[мкм]

[ячеек/см2] (cpsi)

[мм/мм2]

Сотовые структуры, представленные в первых трех строках Таблицы 2, были изготовлены с постоянной площадью поперечного сечения стенок, тогда как сотовые конфигурации последних трех строк изготавливали с постоянной толщиной стенок. Как видно из приведенной выше таблицы, сотовые структуры согласно настоящему изобретению, в которых величина (α) составляет 65°, а величина (β) составляет 90 или 80°, характеризуются значительно более высокой фильтрующей поверхностью по сравнению с квадратной моделью предшествующего уровня техники. Кроме того, из Таблицы 2 видно, что сотовые структуры изобретения обладают улучшенным коэффициентом симметрии и более высокой плотностью упаковки ячеек, тем самым обеспечивая улучшенную фильтрующую поверхность.

Приведенные выше примеры показывают, что сотовые структуры согласно настоящему изобретению могут обеспечивать приемлемые коэффициенты симметрии с выпускным гидравлическим диаметром приблизительно 1000 микрон и фильтрующую поверхность выше 0,98. Приведенные выше примеры также демонстрируют степени свободы, обеспечиваемые конфигурацией сотовой структуры настоящего изобретения; в частности, как только определено пространство, предназначенное для стенки, зоны впуска и выпуска могут быть легко отрегулированы путем изменения величин углов (α) и (β). По сравнению со скошенными конструкциями предшествующего уровня техники конфигурация сотовой структуры настоящего изобретения позволяет получать увеличенные площадь фильтрации и эффективность фильтрации, поскольку отсутствует потеря эффективности фильтрации за счет скосов.

И, наконец, сотовые структуры согласно настоящему изобретению, в которых никакая из точек одной впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке, получают, когда выполняются следующие неравенства (1) и (2):

(1) f>е(1-cosα)/(1+cosβ) и

(2) f>е(1+cosα)/(1-cosβ)

Пример 2

Оценивали сотовые структуры в соответствии с изобретением, где впускные и выпускные ячейки имеют скругленные углы; сотовые конфигурации и параметры α, β, а, е и f представлены в Таблице 3 и на Фиг.6. Такие сотовые структуры дают преимущества при промышленном производстве, поскольку для изготовления асимметричных ячеек могут быть использованы электроды с варьируемыми диаметрами А и В; согласно вариантам осуществления изобретения, радиусы обоих электродов А и В составляли 100 микрон.

[мкм]

[мкм]

[мкм]

[%]

[%]

[%]

[мкм]

[ячеек/см2] (cpsi)

[мкм]

[мм/мм2]

Приведенные выше конфигурации, в которых общее пространство, отводимое стенкам, поддерживали постоянным, создавали больший впускной канал по сравнению с соответствующими структурами с острыми углами. Конфигурации, в которых величина (α) составляла 65°, а величина (β) составляла 70, 75 или 85°, давали наилучшее сочетание высокой фильтрующей поверхности, высокой плотности упаковки ячеек и улучшенного соотношения выхода и входа.

Предшествующее описание направлено на конкретные варианты осуществления настоящего изобретения с целью его иллюстрации. Однако специалисту в данной области техники будет очевидно, что возможно множество модификаций и изменений описанных здесь вариантов осуществления. Все такие модификации и изменения подпадают под объем настоящего изобретения, определенный в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2134801C1 |

| ГЛУШИТЕЛЬ ШУМА ГАЗОВОГО ПОТОКА КОНУСНОГО ТИПА | 2016 |

|

RU2624078C1 |

| ПОЛОЕ ТЕЛО ДЛЯ УЛАВЛИВАНИЯ ЧАСТИЦ В ВЫПУСКНОМ ТРУБОПРОВОДЕ | 2010 |

|

RU2529980C2 |

| ГЛУШИТЕЛЬ ШУМА ГАЗОВОГО ПОТОКА КОНУСНОГО ТИПА | 2016 |

|

RU2658896C2 |

| Глушитель шума | 1991 |

|

SU1813890A1 |

| ЭКСТРУДИРУЕМАЯ КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ | 2015 |

|

RU2706077C2 |

| ГЛУШИТЕЛЬ ШУМА ГАЗОВОГО ПОТОКА КОНУСНОГО ТИПА | 2005 |

|

RU2310762C2 |

| ГЛУШИТЕЛЬ ШУМА ГАЗОВОГО ПОТОКА КОНУСНОГО ТИПА | 2015 |

|

RU2630047C2 |

| СПОСОБ НАНЕСЕНИЯ НА МОНОЛИТНУЮ ОСНОВУ ПОКРЫТИЯ ИЗ КОМПОНЕНТА КАТАЛИЗАТОРА | 2011 |

|

RU2541575C2 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ КАРТРИДЖ | 2022 |

|

RU2786179C1 |

Заявленная группа изобретений относится к керамической сотовой структуре, использующейся в фильтрах для улавливания частиц отработанных газов, таких как фильтры дизельных двигателей. Керамическая сотовая структура, имеющая впускную поверхность и выпускную поверхность, содержащая множество впускных ячеек и множество выпускных ячеек, проходящих через эту структуру от впускной поверхности к выпускной поверхности. Впускные ячейки открыты на впускной поверхности и закрыты в том месте, где они примыкают к выпускной поверхности. Выпускные ячейки открыты на выпускной поверхности и закрыты в том месте, где они примыкают к впускной поверхности. Впускные и выпускные ячейки расположены в шахматном порядке. Впускные ячейки имеют четырехугольное поперечное сечение. Соседние впускные ячейки, расположенные вдоль диагонали шахматного расположения, повернуты относительно друг друга. Способ получения керамической сотовой структуры включает получение сырой сотовой структуры, имеющей паттерн впускных ячеек и выпускных ячеек. Сушка сырой сотовой структуры и спекание сырой сотовой структуры. Технический результат: увеличение срока службы и эффективности фильтрации. 3 н. и 14 з.п. ф-лы, 2 пр., 6 ил., 3 табл.

1. Керамическая сотовая структура, имеющая впускную поверхность и выпускную поверхность, содержащая множество впускных ячеек и множество выпускных ячеек, проходящих через эту структуру от впускной поверхности к выпускной поверхности, при этом впускные ячейки открыты на впускной поверхности и закрыты в том месте, где они примыкают к выпускной поверхности, а выпускные ячейки открыты на выпускной поверхности и закрыты в том месте, где они примыкают к впускной поверхности, в которой:

- впускные и выпускные ячейки расположены в шахматном порядке,

- впускные ячейки имеют четырехугольное поперечное сечение; и

- соседние впускные ячейки, расположенные вдоль диагонали шахматного расположения, повернуты относительно друг друга.

2. Керамическая сотовая структура по п. 1, отличающаяся тем, что соседние впускные ячейки, расположенные вдоль диагонали шахматного расположения, повернуты относительно друг друга под углом больше 1°.

3. Керамическая сотовая структура по п. 1, отличающаяся тем, что никакая из точек впускной ячейки не находится ближе к соседней впускной ячейке, чем к соседней выпускной ячейке.

4. Керамическая сотовая структура по п. 1, которая имеет фильтрующую поверхность на единицу объема фильтра, составляющую от 0,8 до 1 мм2/мм3.

5. Керамическая сотовая структура по п. 1, которая имеет относительное отверстие более 35%.

6. Керамическая сотовая структура по п. 1, отличающаяся тем, что выпускные ячейки имеют острый внутренний угол (α) в диапазоне от 50 до 85°.

7. Керамическая сотовая структура по п. 1, отличающаяся тем, что впускные ячейки имеют острый внутренний угол (β), а выпускные ячейки имеют острый внутренний угол (α), при этом величина (β) больше, чем величина (α).

8. Керамическая сотовая структура по п. 1, отличающаяся тем, что четырехугольные ячейки имеют один или более скошенных или закругленных углов.

9. Керамическая сотовая структура по п. 1, отличающаяся тем, что соседние ячейки разделены разделительными стенками, имеющими толщину в диапазоне от 100 до 500 микрон.

10. Керамическая сотовая структура по п. 1, содержащая один или более минералов, выбранных из группы, состоящей из карбида кремния (SiC), нитрида кремния, муллита, кордиерита, диоксида циркония, диоксида титана, диоксида кремния, оксида магния, оксида алюминия, шпинели, тиалита, кианита, силлиманита, андалузита, алюмосиликата лития и титаната алюминия.

11. Керамическая сотовая структура по п. 1, имеющая коэффициент термического расширения в диапазоне от 0 до 9·10-6 K-1.

12. Керамическая сотовая структура по п. 1, отличающаяся тем, что ячейки имеют шероховатость поверхности Ra в диапазоне от 1 до 100 микрон.

13. Керамическая сотовая структура по п. 1, имеющая общую пористость в диапазоне от 20 до 80%.

14. Керамическая сотовая структура по п. 1, имеющая диаметр пор d50 в диапазоне от 1 до 60 микрон.

15. Способ получения керамической сотовой структуры по любому из предшествующих пунктов, включающий следующие стадии:

(a) получение сырой сотовой структуры, имеющей паттерн впускных ячеек и выпускных ячеек, как определено в любом из пп. 1-9;

(b) при необходимости, сушку сырой сотовой структуры, и

(c) спекание сырой сотовой структуры.

16. Способ по п. 15, в котором стадия (а) включает получение экструдируемой керамической массы и экструдирование этой массы с образованием сырой сотовой структуры.

17. Фильтр для улавливания частиц, содержащий одну или более керамических сотовых структур по любому из пп. 1-14.

| GB 2064361 A, 17.06.1981 | |||

| EP 1541817 B1, 27.12.2006 | |||

| Индуктивный делитель напряжения | 1987 |

|

SU1479881A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ФИЛЬТРАЦИИ ЧАСТИЦ, СОДЕРЖАЩИХСЯ В ВЫХЛОПНЫХ ГАЗАХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2338577C2 |

| US 5195319 A, 23.03.1993 | |||

| EP 1977813 A1, 08.10.2008 | |||

Авторы

Даты

2015-07-27—Публикация

2011-03-25—Подача