Область техники

Настоящее описание относится к экструдируемому керамическому материалу и способу получения экструдируемого керамического материала.

Уровень техники

Обычные монолитные экструдируемые керамические материалы являются хрупкими и имеют низкую прочность (например, легко разбиваются). Кроме того, вследствие их изолирующих свойств они плохо проводят тепло, что может обусловливать длительный период охлаждения в тепловых применениях.

В некоторых применениях, таких как извлечение диоксида углерода из газообразных потоков и каталитических преобразователей, необходимы монолитные экструдированные керамические материалы со сложной структурой и/или большой площадью поверхности. Для таких применений практическую значимость имеет возможность уменьшать минимальные размеры, такие как толщина стенок, керамических структур. Однако низкая прочность и неудовлетворительные термические свойства обычных монолитных экструдированных керамических материалов могут быть ограничивающим фактором для достижения требуемых минимальных размеров.

Для изменения физических характеристик материалов общеизвестно применение наполнителей. В частности, известно, что в керамические материалы могут быть добавлены волокна для увеличения прочности и обеспечения других требуемых свойств. Например, для обеспечения теплопроводности известны карбидные волокна, а для обеспечения изоляционных свойств или прочности известны волокна из диоксида кремния. Однако волокна малоизвестны для применения в экструдированных материалах, поскольку такие частицы могут неблагоприятно влиять на экструзионное оборудование.

Таким образом, в данной области техники существует потребность в экструдируемых материалах, которые могут быть использованы для получения керамических структур с повышенной прочностью и/или улучшенной теплопроводностью.

КРАТКОЕ ОПИСАНИЕ

Настоящее описание относится к экструдируемому композиционному материалу. Экструдируемый композиционный материал содержит предварительно спеченный керамоматричный материал; множество частиц, имеющих аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержит по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность; и жидкость-носитель.

Настоящее описание относится также к экструдированному керамическому композиционному материалу. Композиционный материал содержит матрицу, содержащую огнеупорный керамический материал, и множество частиц, заключенных в матрицу. Указанное множество частиц имеют аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержат по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность. Экструдированный керамический композиционный материал имеет экструдированную форму.

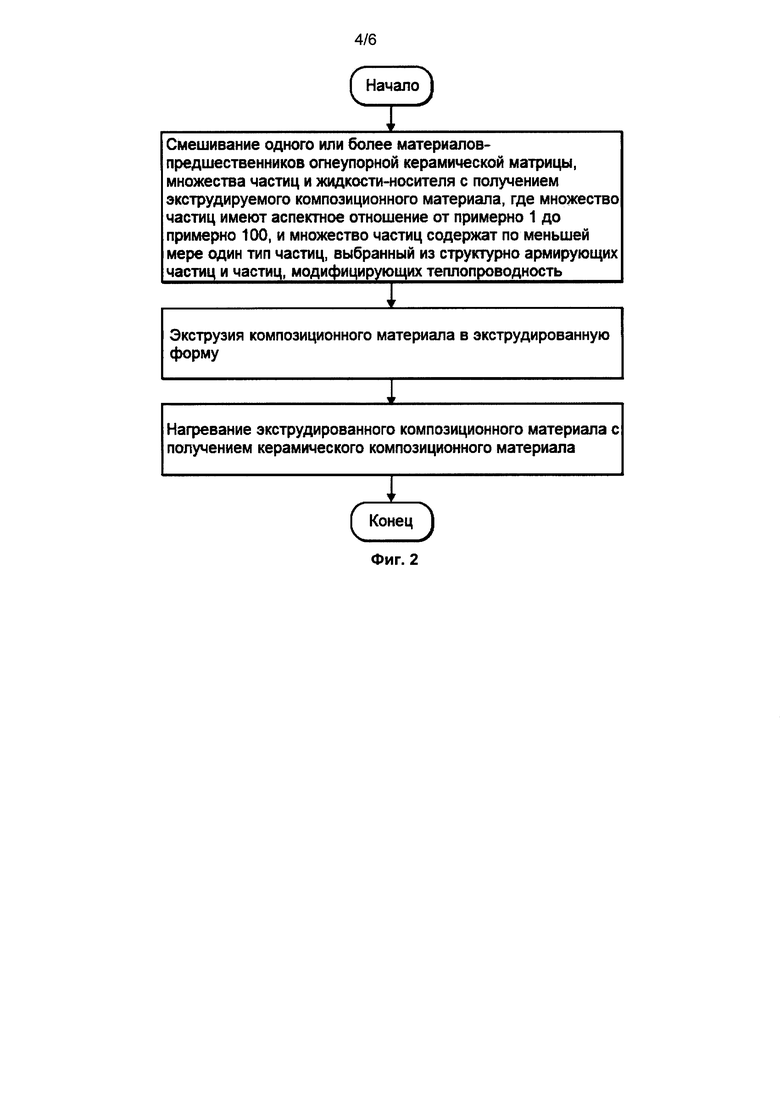

Настоящее описание относится также к способу получения керамического композиционного материала. Способ включает смешивание одного или более предварительно спеченных керамоматричных материалов, множества частиц и жидкости-носителя с получением экструдируемого композиционного материала. Указанное множество частиц имеют аспектное отношение от примерно 1 до примерно 100 и содержат по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность. Композиционный материал экструдируют в экструдированную форму. Экструдированный композиционный материал нагревают с получением керамического композиционного материала.

Следует понимать, что и представленное выше общее описание, и следующее подробное описание являются лишь иллюстративными и пояснительными, и они не ограничивают настоящее описание, заявленное в формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопровождающие чертежи, которые включены в настоящее описание и составляют его часть, иллюстрируют некоторые аспекты настоящего описания и вместе с ним служат для объяснения принципов настоящего изобретения.

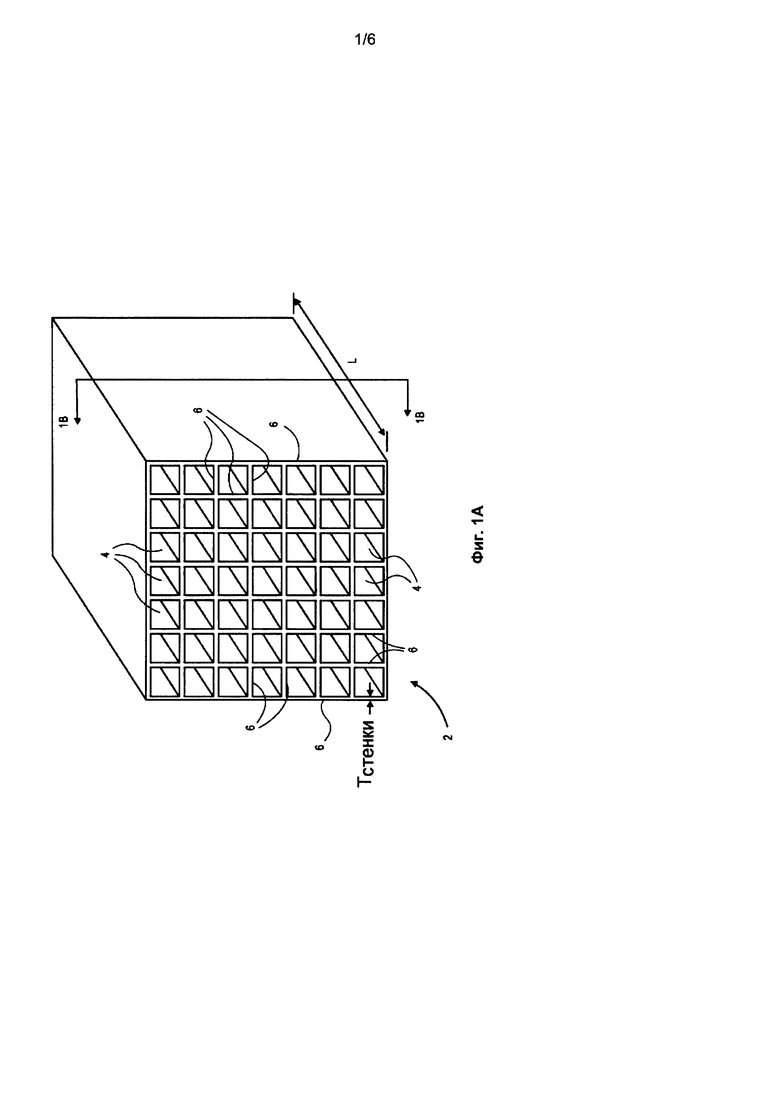

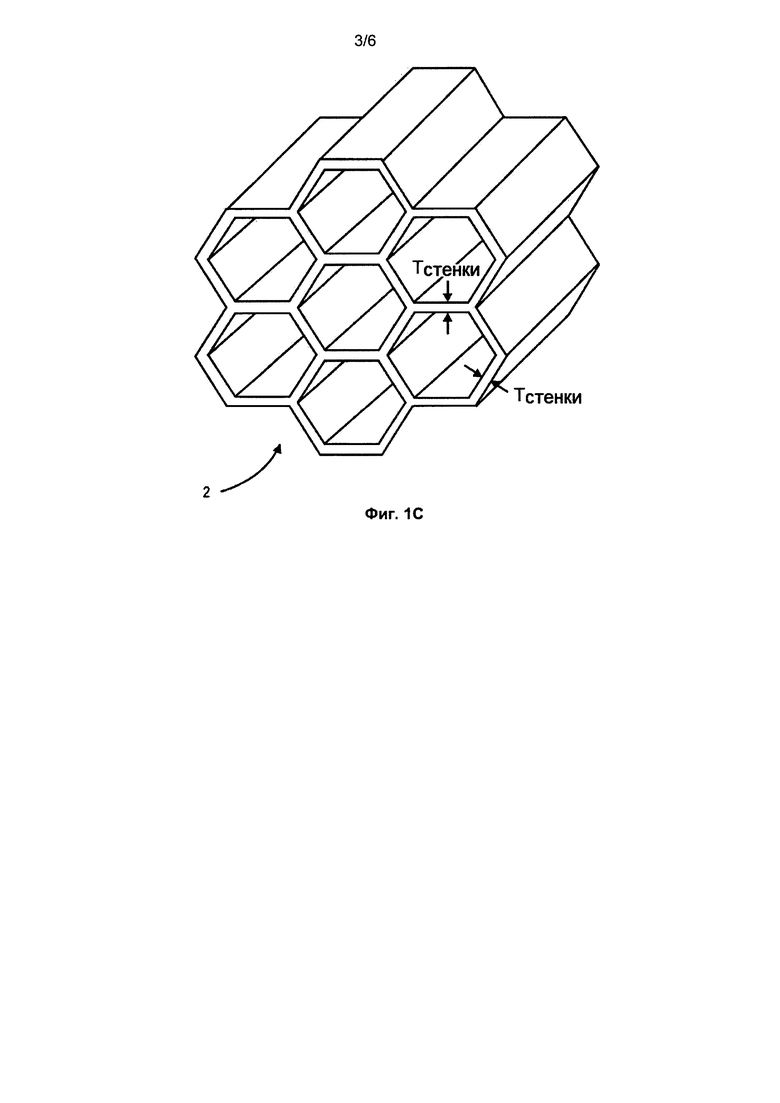

На фиг. 1А и 1С представлен пример монолитных сотовых керамических структур в соответствии с настоящим описанием.

На фиг. 1B изображено поперечное сечение, перпендикулярное направлению L, сотовой структуры, представленной на фиг. 1А.

На фиг. 2 представлена иллюстративная схема технологического процесса способа получения керамических композиционных материалов в соответствии с одним из аспектов настоящего описания.

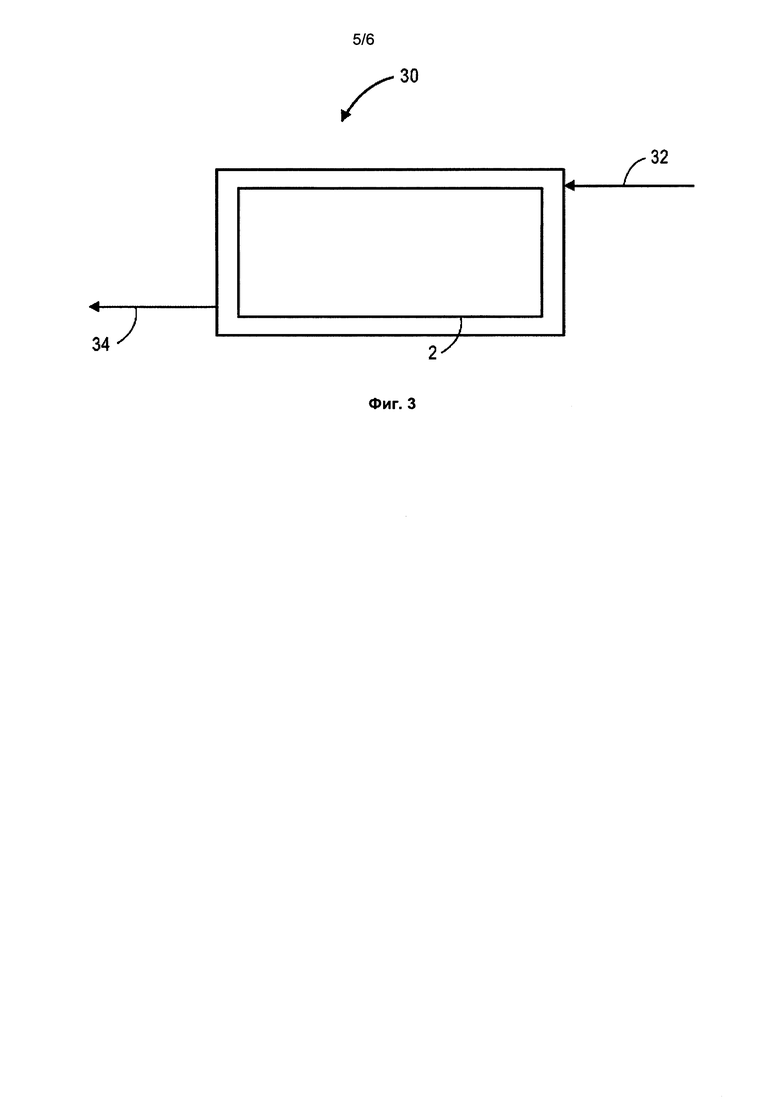

На фиг. 3 представлено схематическое изображение иллюстративной системы улавливания газов, в которой использована иллюстративная монолитная сотовая керамическая структура, представленная на фиг. 1, в соответствии с одним из аспектов настоящего описания.

На фиг. 4 представлены данные теплопроводности, полученные для керамической композиции, содержащей цеолит 13Х, в соответствии с одним из примеров настоящего описания.

На фиг. 5 представлены данные теплопроводности, полученные для керамической композиции, содержащей карбид кремния, в соответствии с настоящим описанием.

Следует отметить, что некоторые детали фигур упрощены и изображены для облегчения понимания, а не для сохранения строгой структурной точности, подробностей и масштаба.

ПОДРОБНОЕ ОПИСАНИЕ

Ниже следует подробное описание настоящего изобретения, примеры которых иллюстрированы на прилагаемых чертежах. На всех чертежах использованы одинаковые цифровые обозначения для указания одинаковых элементов. В следующем описании сделана ссылка на сопровождающие чертежи, которые составляют его часть и на которых в качестве иллюстрации представлены конкретные примеры осуществления настоящего изобретения на практике. Таким образом, следующее описание является лишь иллюстративным.

Настоящее описание относится к экструдируемому керамическому композиционному материалу. Композиционный материал содержит матрицу, содержащую огнеупорный керамический материал. В керамическую матрицу заключены множество частиц. Множество частиц имеют аспектное отношение от примерно 1 до примерно 100. Частицы содержат по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность.

Керамическая матрица может содержать любой подходящий огнеупорный керамический материал, включая природные или синтетические керамические материалы. Вся керамическая матрица или ее часть может быть химически активной, что означает, что матрица может химически участвовать в химической реакции, например, действуя как катализатор, или что она может выполнять функции для осуществления некоторого другого требуемого процесса на молекулярном уровне, например, обеспечивая выделение молекул газа в процессе извлечения газа (например, в случае молекулярного сита). Известны многие химически активные керамические материалы, которые могут обеспечивать подходящий матричный материал. Например, огнеупорная керамическая матрица может содержать цеолиты, такие как алюмосиликаты, или другие химически активные материалы, такие как оксид алюминия-кремния или модифицированный щелочными металлами аморфный оксид алюминия-кремния. Конкретные примеры цеолитов включают цеолиты X, такие как цеолиты 13Х, и цеолиты А, такие как цеолиты 3А, Zeolite Socony Mobil (ZSM), шабазит, клиноптилолит и другие природные или синтетические цеолиты, любой из которых может быть обработан с помощью процесса химического обмена (например, ионного обмена) и/или модифицирован иным образом, как известно в данной области техники.

Матрица, которая обладает химической активностью по всему объему, может быть получена комбинированием одного или более химически активных матричных материалов, таких как любые материалы, описанные в настоящем документе, с относительно инертным керамоматричным материалом. Матричный материал может содержать комбинацию химически активных керамических материалов и инертных керамических материалов в любых требуемых пропорциях, которые обеспечивают требуемый уровень химической проводимости. Примеры инертных матричных материалов могут включать неорганические оксиды, такие как оксиды металлов, оксиды полупроводников и силикаты, при этом неорганические оксиды не являются цеолитами. Конкретные примеры неорганических оксидов включают титанаты, оксиды алюминия, оксиды кремния, оксиды циркония, алюмосиликаты или любую их комбинацию. Один из конкретных примеров химически инертного материала представляет собой кордиерит. В некоторых случаях матричный материал не содержит кордиерита.

Цеолиты могут составлять более 5% по массе керамического матричного материала, например, от 10% до примерно 90% по массе или от примерно 20% до примерно 80% по массе от массы предварительно спеченного керамоматричного материала (например, за вычетом всех некерамических ингредиентов матричного материала, таких как органические связующие вещества или экструзионные агенты). Например, матрица может составлять 30% по массе матричного материала или более, например, 40% или более по массе матричного материала. В одном из примеров по существу весь матричный материал может представлять собой огнеупорный керамический цеолит. Благодаря тому, что керамическая матрица является химически активной по всему объему, полученная матрица может выполнять требуемую химическую функцию, такую как катализ или извлечение газа, без необходимости в обеспечении дополнительного химически активного материала в матрице.

Содержание керамоматричного материала в композиционном материале может составлять любое подходящее количество. Например, керамоматричный материал может быть включен в композицию в количестве, обеспечивающем получение примерно 45% по массе или более матричного материала от общей массы композиционного материала после спекания, например, от примерно 55% до примерно 99,5% или от примерно 55% до примерно 95% по массе от общей массы композиционного материала после спекания. Количество керамоматричного порошка, используемого в предварительно спеченных глиняных композициях, может варьироваться. Примеры могут составлять от примерно 30% или более керамоматричного материала, например, от примерно 35% до примерно 75% от общей сухой массы ингредиентов композиционного материала до спекания.

Многие экструдируемые продукты не имеют преимущества от химической активности. В таких случаях весь керамоматричный материал или его часть может быть инертной. В альтернативном варианте активный материал может быть добавлен в инертную матрицу после формирования матрицы, например, посредством нанесения покрытия или металлизации керамической матрицы после спекания для обеспечения возможности выполнения полученной структурой требуемой функции, такой как катализ или извлечение газа.

В смесь, используемую для формования керамической матрицы, могут быть добавлены дополнительные необязательные материалы, такие как связующие вещества и экструзионные добавки. Примеры подходящих неорганических связующих веществ включают силикат кальция, алюминаты натрия, силикаты натрия, щелочные или щелочноземельные металлы, фосфаты, оксид алюминия, глины, бентониты или бораты, а также органические связующие вещества, такие как поливиниловый спирт («PVA»). Примеры подходящих экструзионных добавок включают по меньшей мере одно соединение, выбранное из метиллцеллюлозы или гидроксиалкил-замещенной метилцеллюлозы, такой как гидроксипропилметилцеллюлоза. Пример имеющейся в продаже экструзионной добавки на основе метилцеллюлозы представляет собой METHOCEL™ производства Dow, Мидлэнд, штат Мичиган. Связующие вещества и экструзионные добавки, как правило, общеизвестны в данной области техники, и специалисты могут определить подходящие количества указанных материалов для применения в композициях согласно настоящему описанию. В процессе спекания, который используют для обжига керамических материалов, может происходить полное или частичное выжигание связующих веществ или экструзионных добавок, которые не выдерживают высоких температур. Например, выжигание многих органических связующих веществ происходит при температурах спекания 300°C или более, таких как 400°C или более. Наряду с возможностью сохранения остаточного связующего вещества, одновременно может происходить образование пор в матричном материале. Новые поры могут снижать прочность матрицы, но в некоторых случаях могут быть необходимы для достижения более высокой пористости.

Структурно армирующие частицы, используемые в композиционных материалах согласно настоящему описанию, могут представлять собой любые подходящие частицы, имеющие форму или строение, обеспечивающее возможность структурного упрочнения конечной керамической структуры, и которые могут выдерживать высокие температуры, используемые при спекании. Например, структурно армирующие частицы могут содержать керамические или другие неорганические огнеупорные материалы в форме волокон или неволокнистых частиц. Такие материалы могут включать неорганические оксиды или неоксидные неорганические соединения, такие как неорганические карбиды, неорганические бориды, неорганические нитриды и неорганические силициды. Если частица представляет собой неорганический оксид, она может быть получена из неорганического оксида, отличного от оксида, используемого для формирования матрицы. Конкретные материалы, подходящие в качестве указанных частиц, включают оксиды полупроводников, оксиды металлов, диоксид кремния, алюмосиликат, оксид циркония, оксид алюминия, оксид бора, карбид кремния, нитриды полупроводников, такие как нитриды кремния, нитриды металлов, карбиды полупроводников, такие как карбид кремния, карбиды металлов, бориды полупроводников, такие как борид кремния, бориды металлов, силициды металлов или элементарный углерод, такой как углеродные волокна, углеродные нанотрубки или углеродный порошок, и их смеси. Примером имеющегося в продаже материала является NEXTEL™ 312, который представляет собой волокна из оксида алюминия-бора-кремния производства 3M, Сент-Пол, штат Миннесота. Для повышения прочности также могут быть использованы металлические частицы. Примеры включают частицы любого огнеупорного металла или сплава огнеупорного металла, описанные ниже для применения в частицах, модифицирующих теплопроводность.

Частицы, модифицирующие теплопроводность, могут представлять собой любую подходящую частицу, способную увеличивать или снижать теплопроводность до требуемого диапазона и способную выдерживать высокие температуры, используемые при спекании. Например, частицы, модифицирующие теплопроводность, могут содержать по меньшей мере один материал, выбранный из неорганических нитридов, таких как нитриды металлов и нитриды полупроводников, неорганических боридов, таких как бориды металлов и бориды полупроводников, кремния, карбида кремния, элементарного углерода, такого как углеродные волокна, и металлических частиц. Примеры металлических частиц включают частицы, изготовленные из огнеупорных металлов или их сплавов, таких как ниобий, сплавы ниобия, молибден, сплавы молибдена, тантал, сплавы тантала, вольфрам, сплавы вольфрама, рений, сплавы рения, титан, сплавы титана, ванадий, сплавы ванадия, хром, сплавы хрома, цирконий, сплавы циркония, гафний, сплавы гафния, рутений, сплавы рутения, осмий, сплавы осмия, иридий и сплавы иридия, и их смеси. Указанные материалы могут быть в форме волокон или в другой форме.

В некоторых применениях, таких как улавливание СО2, может быть необходима двунаправленная теплопроводность, что означает, что экструдированный керамический материал обладает достаточно хорошей теплопроводностью, чтобы его можно было быстро нагреть и быстро охладить, в зависимости от потребностей процесса в данное время. Введение в керамический материал достаточного количества по меньшей мере одного из: частиц из карбида кремния, углеродных частиц или металлических частиц, может обеспечивать требуемое улучшение двунаправленной теплопроводности. Например, 5% по массе или более карбида кремния или углеродных частиц от общей массы керамического композиционного материала может обеспечивать требуемое увеличение двунаправленной теплопроводности.

Высокое массовое содержание частиц может вызывать проблемы в процессе экструзии, особенно в случае изготовления сложных форм. Количество частиц, вводимых в композиционный материал, может зависеть от конечной формы, которую изготавливают из экструдируемого материала. Для относительно простых форм или форм, имеющих минимальные размеры большей толщины, таких как трубы и твердотельные изделия, частицы могут быть введены в количестве до примерно 40% по массе, например, в количестве от примерно 0,5% до примерно 40% по массе от общей массы спеченной керамической композиции. Для более сложных форм или форм, имеющих минимальные размеры меньшей толщины, таких как тонкостенные структуры, частицы могут быть введены в количестве до примерно 20% по массе, например, в количестве от примерно 0,5% до примерно 20% по массе от общей массы спеченной керамической композиции. Количество частиц, добавляемых в предварительно спеченные глиняные композиции, может варьироваться. Иллюстративные концентрации частиц могут составлять от примерно 0,2% по массе или более частиц, например, от примерно 1% до примерно 30% или от примерно 5% до примерно 20% по массе от общей сухой массы ингредиентов композиционного материала до спекания.

Частицы могут иметь любую подходящую форму, соответствующую экструзии. Например, частицы могут быть в форме порошка, одинаковых волокон, рубленых волокон, измельченных волокон или их комбинаций. Термин «частица» в контексте настоящего описания включает частицы любой формы, включая хлопья, трубки, волокна, сферические частицы и любые другие частицы симметричной или несимметричной формы. Для улучшения экструзионных свойств композиционных материалов частицы имеют аспектные отношения от примерно 1 до примерно 100, например, от примерно 2 до примерно 50 или от примерно 4 до примерно 10. Требуемые аспектные отношения могут быть достигнуты любым подходящим способом, таким как дробление, помол или рубка волокон до требуемого размера. Термин «аспектное отношение» в контексте настоящего описания относится к соотношению средней длины волокон к среднему размеру волокон в наименьшем направлении (например, к толщине или в случае цилиндрических волокон - к диаметру).

Частицы могут иметь по меньшей мере один размер, составляющий 100 мкм или менее, например, от 0,001 мкм до примерно 100 мкм или от примерно 1 мкм до примерно 50 мкм, или от примерно 1 мкм до примерно 20 мкм. Для сферических, цилиндрических или трубчатых частиц по меньшей мере один размер может представлять собой диаметр.

Композиционные материалы согласно настоящему изобретению могут быть экструдированы в любую подходящую форму, которую можно создать технологией экструзии. Один из примеров экструдированной формы представляет собой монолитную сотовую структуру 2, содержащую множество ячеек 4, имеющих стенки 6 ячеек, как показано на фиг. 1А. Ячейки 4 изображены как имеющие квадратное поперечное сечение, но они могут иметь и другие формы. Некоторые примеры других форм включают шестиугольное, прямоугольное, круглое, овальное или треугольное поперечное сечение.

Повышенная прочность, обеспечиваемая композиционными материалами согласно настоящему описанию, дает возможность получения более тонких стенок ячеек и, следовательно, более высокой плотности ячеек при сохранении приемлемой прочности сотовой структуры на раздавливание. Сотовая форма может иметь одну или множество стенок ячеек, имеющих толщину 10 мил (254 мкм) или менее, например, от примерно 1 мил до примерно 8 мил (от примерно 25,4 мкм до примерно 203,2 мкм) или от примерно 2 мил до примерно 5 мил (от примерно 50,8 мкм до примерно 127 мкм). В одном из примеров все стенки сотовой структуры имеют толщину менее 10 мил (254 мкм) или менее 5 мил (127 мкм), или менее 2 мил (50,8 мкм). Монолитная сотовая структура может иметь плотность ячеек, которая составляет более 50 ячеек на квадратный дюйм (7,8 ячеек на квадратный сантиметр) или более, например, 60, 100 или 400 ячеек на квадратный дюйм (9,3, 15,5 или 62,0 ячейки на квадратный сантиметр) или более.

Керамические композиционные материалы согласно настоящему описанию могут обеспечивать одно или более из следующих преимуществ: улучшенная прочность или повышенная или пониженная теплопроводность, такая как, например, свободная несущая химически активная или инертная монолитная сотовая структура, имеющая по меньшей мере одно из повышенной прочности под нагрузкой или повышенной теплопроводности по сравнению с такой же монолитной сотовой структурой, не содержащей указанного множества частиц; композиционный материал с улучшенной двунаправленной теплопроводностью; увеличенная площадь поверхности и/или уменьшенный минимальный размер, способный выдерживать требуемую весовую нагрузку, такая как монолитная сотовая структура с увеличенной площадью поверхности, повышенной плотностью ячеек и/или уменьшенной толщиной стенок, которая может выдерживать более высокую массу, чем такая же монолитная сотовая структура, не содержащая указанного множества частиц; возможность получения экструзией изделий сложной керамической формы, имеющих повышенную прочность; и/или сниженное противодавление керамических матричных структур, используемых в процессах разделения или извлечения газов. При использовании структурных армирующих частиц прочность к раздавливанию может быть улучшена на значение до 20% или более по сравнению с такой же монолитной сотовой структурой, не содержащей указанного множества частиц. При использовании частиц, модифицирующих теплопроводность, теплопроводность может быть увеличена на 10% или более, например, на 40% по сравнению с такой же монолитной сотовой структурой, не содержащей указанного множества частиц. Достигаемое улучшение может зависеть, среди прочего, от используемого содержания частиц, материала керамической матрицы и материала частиц.

Керамические композиционные материалы согласно настоящему описанию могут быть получены любым подходящим методом экструзии. Как показано на технологической схеме на фиг. 2, подходящий способ может включать смешивание одного или более предварительно спеченных керамоматричных материалов, множества частиц и жидкости-носителя с получением экструдируемого композиционного материала. Как описано выше, множество частиц имеют аспектное отношение от примерно 1 до примерно 100. Множество частиц содержат по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность. После смешивания композиционный материал может быть экструдирован в требуемую форму, включая любые формы, описанные в настоящем документе. Затем экструдированный композиционный материал нагревают с получением керамического композиционного материала, как более подробно описано ниже.

Один или более предварительно спеченных керамоматричных материалов может содержать любые материалы, подходящие для формования спеченных керамоматричных материалов согласно настоящему описанию. Например, ингредиенты предварительно спеченного керамоматричного материала могут включать порошкообразные формы любых керамоматричных материалов, описанных в настоящем документе. Порошкообразные формы могут содержать частицы любого размера, подходящие для формования керамической матрицы, такие как, например, частицы со средним размером 50 мкм или менее, например, 25 мкм или 5 мкм, или менее. Конкретные примеры порошкообразных активных материалов для формования химически активной матрицы включают порошкообразный цеолит, включая любые цеолиты, описанные в настоящем документе, в порошкообразной форме, такие как порошкообразные алюмосиликаты, порошкообразный оксид алюминия-кремния, порошкообразный модифицированный щелочными металлами аморфный оксид алюминия-кремния, порошкообразные цеолиты X, такие как цеолиты 13Х, и порошкообразные цеолиты А, такие как цеолиты 3А производства Zeolite Socony Mobil (ZSM), порошкообразный шабазит, порошкообразный клиноптилолит и другие порошкообразные природные или синтетические цеолиты. Примеры инертных ингредиентов, которые могут быть использованы для формования керамической матрицы, включают порошкообразные неорганические оксиды, такие как порошкообразные оксиды металлов, порошкообразные оксиды полупроводников и порошкообразные силикаты, при этом неорганические оксиды не являются цеолитами. Конкретные примеры порошкообразных неорганических оксидов включают титанаты, оксиды алюминия, такие как бемит, оксиды кремния, оксиды циркония, алюмосиликаты, кордиерит или любую их комбинацию. Могут быть легко приобретены подходящие промышленные готовые смеси для формования химически активного матричного материала и инертного матричного материала. Специалисты в данной области техники могут выбрать подходящие керамоматричные материалы на основании конкретного применения и требуемых характеристик экструдируемого материала, таких как рабочая температура, при которой будет использован экструдированный продукт, соответствие коэффициенту термического расширения, требуемые термические свойства и т.д.

Жидкость-носитель может представлять собой воду или любую другую подходящую жидкость, такую как, например, коллоидная суспензия. Например, в данной области техники известны имеющиеся в продаже жидкости-носители. Жидкость-носитель и/или другие растворители могут быть использованы в достаточной концентрации для обеспечения требуемой консистенции для экструзии, которая может варьироваться в зависимости от таких факторов как тип экструдера, используемый поршень или шнек и экструзионная форма, такая как труба, монолит и т.д. Специалисты в данной области техники могут легко определить подходящее для применения количество жидкости-носителя.

Для формования композиционных материалов согласно настоящему описанию может быть использован любой подходящий процесс экструзии. Например, влажный композиционный материал может быть протолкнут или продавлен через экструдер, который содержит головку требуемого поперечного сечения. Подходящие технологии экструзии известны в данной области техники. В процессе экструзии может быть получено изделие, имеющее одинаковое или по существу одинаковое поперечное сечение на всем протяжении (например, по длине или ширине). Это показано на фиг. 1, где сотовая монолитная керамическая структура 2, представленная на фиг. 1А, имеет одинаковое или по существу одинаковое поперечное сечение по всей длине L, и указанное поперечное сечение показано на фиг. 1B.

После экструзии полученный сырец может быть нагрет любым способом для получения керамического материала. Например, нагревание может включать высушивание экструдированного композиционного материала при первой температуре и последующее спекание экструдированного композиционного материала при второй температуре, которая выше первой температуры. Могут быть использованы любые подходящие температуры высушивания и спекания. Примеры температур высушивания включают температуры от примерно 20°C до примерно 90°C. Примеры температур спекания включают температуры от примерно 300°C до примерно 700°C. Высушивание и спекание обычно выполняют по отдельности, хотя может быть использовано одновременное высушивание и спекание. Подходящие технологии высушивания и спекания общеизвестны в данной области техники.

Керамические структуры согласно настоящему описанию могут быть использованы в многочисленных применениях. Один из примеров такого применения представляет собой система 30 улавливания газов, такая как система, изображенная на фиг. 3. Система 30 содержит отверстие 32 для входа газа и отверстие 34 для выхода газа. Система содержит также монолитную керамическую экструдированную структуру, такую как сотовые структуры 2, описанные в настоящем документе. Газ, поступающий в систему через входное отверстие 32, принудительно пропускают через монолитную керамическую экструдированную структуру. Химически активная монолитная керамическая экструдированная структура с большой площадью поверхности улавливает СО2 или другие целевые химические соединения, тем самым удаляя целевые химические соединения из газообразного потока. Затем газообразный поток со сниженной концентрацией целевого химического соединения выходит из системы через отверстие 34 для выхода газа. Таким образом, система 30 может быть использована для удаления CO2 или других газообразных целевых химических соединений из потока газов.

Примеры

Пример 1

Углеродные волокна и/или керамические волокна NEXTEL™ 312 производства 3M, имеющие диаметр 1-20 мкм, измельчали для уменьшения длины исходных волокон с получением частиц, имеющих сниженное аспектное отношение, составляющее примерно 10 или менее. Частицы со сниженным аспектным отношением смешивали с матричным материалом. Матричный материал содержал керамическую смесь, которая необязательно содержала одно или более связующих веществ. Порошок цеолита 13Х смешивали с керамической смесью с получением сухой смеси. К сухой смеси добавляли воду и METHOCEL™ производства Dow, Мидлэнд, штат Мичиган. Процентное содержание ингредиентов в матричном материале составляло примерно 35% керамической смеси, примерно 25% порошка цеолита 13Х, примерно 3,25% METHOCEL™, остальное - вода, где процентные содержания ингредиентов матрицы выражены относительно общей массы предварительно спеченного матричного материала без учета массы волокон. Волокна смешивали с сухими матричными материалами, затем добавляли METHOCEL™ и воду.

Глинистую смесь экструдировали в форму сырца с плотностью ячеек 81 ячейка на квадратный дюйм («CPSI») (12,6 ячеек на квадратный сантиметр). Сырец высушивали при высокой влажности, такой как влажность от примерно 70% до примерно 90%, в течение 48 часов и спекали при температуре 400°C в течение 4 часов.

Пример 2 - Испытание прочности на раздавливание

Прочность на раздавливание измеряли на стержнях, экструдированных из таких же матричных композиций, как в Примере 1, где некоторые стержни содержали волокна из карбида кремния, некоторые стержни содержали керамические волокна (NEXTEL™ 312), и некоторые стержни не содержали волокон. После обжига образцы раздавливали в ходе испытания на сжатие в испытательной установке Instron Dual.

Исходный материал (без волокон) имел прочность на раздавливание 132 psi (9,24 кг/см2). Добавление к исходному материалу 14 масс. % измельченных волокон NEXTEL™ 312 привело к увеличению прочности примерно на 12% (148 psi (10,36 кг/см2)). Добавление к исходному материалу 3 масс. % измельченных волокон из карбида кремния привело к увеличению примерно на 19% (157 psi (10,99 кг/см2)). Массовое содержание волокон указано относительно общей сухой массы ингредиентов композиционного материала до спекания.

Пример 3 - Испытание теплопроводности

Теплопроводность измеряли на дисках размером 2 дюйма (5,08 см), в состав которых включали матричный материал из Примера 1 с 0, 2,1% и 5% SiC или 0 и 15% волокон NEXTEL™ 312. Теплопроводность измеряли при 100°F, 300°F и 500°F (37,78°C, 148,89°C и 260,00°C). Хотя волокна NEXTEL™ 312 обусловили увеличение прочности, они не повлияли на увеличение теплопроводности, как показано на фиг. 4. Содержание 2,1 масс. % SiC не обусловило улучшение термических свойств. Однако 5 масс. % SiC привело к увеличению теплопроводности при повышении температуры, как показано на фиг. 5. Массовое содержание волокон для данных, представленных на фиг. 4 и 5, указано относительно общей сухой массы ингредиентов композиционного материала до спекания.

Пример 4

Углеродные волокна и/или керамические волокна NEXTEL™ 312, имеющие диаметр 1-20 мкм, измельчали для уменьшения длины исходных волокон с получением частиц со сниженным аспектным отношением. Смешивали 20 масс. % бемита, 0,3 масс. % поливинилового спирта, 7 масс. % METHOCEL™ и 76,7 масс. % порошка цеолита 13Х с получением сухой смеси, где проценты выражены относительно общей сухой массы ингредиентов, использованных в матрице. Волокна из углерода и/или NEXTEL™ 312 со сниженным аспектным отношением объединяли и смешивали с сухой смесью. К полученной смеси добавляли воду в количестве, приводящем к получению глинистой смеси, подходящей для экструзии.

Глинистую смесь экструдировали в форму сырца с плотностью ячеек 81 ячейка на квадратный дюйм («CPSI») (12,6 ячеек на квадратный сантиметр). Сырец высушивали при высокой влажности, составляющей примерно 80%, в течение 48 часов и спекали при температуре 400°C в течение 4 часов.

Кроме того, настоящее описание включает варианты реализации в соответствии со следующими пунктами:

Пункт 1. Экструдируемый композиционный материал, содержащий: предварительно спеченный керамоматричный материал; множество частиц, имеющих аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержит по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность; и жидкость-носитель.

Пункт 2. Композиционный материал, в котором предварительно спеченный керамоматричный материал содержит по меньшей мере один порошкообразный цеолит.

Пункт 3. Композиционный материал, в котором предварительно спеченный керамоматричный материал дополнительно содержит второй порошкообразный материал, содержащий неорганический оксид, при этом второй порошкообразный материал не является цеолитом.

Пункт 4. Композиционный материал, в котором неорганический оксид включает оксиды металлов, оксиды полупроводников или силикаты, при этом неорганический оксид не является цеолитом.

Пункт 5. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что множество частиц содержат структурно армирующие частицы, где структурно армирующие частицы содержат по меньшей мере один материал, выбранный из неорганических оксидов, неорганических карбидов, неорганических боридов, неорганических нитридов, неорганических силицидов, керамических материалов или металлов.

Пункт 6. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что множество частиц содержат частицы, модифицирующие теплопроводность, где частицы, модифицирующие теплопроводность, содержат по меньшей мере один материал, выбранный из кремния, карбида кремния, углерода или металла.

Пункт 7. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере один тип частиц включен в количестве, приводящем к получению спеченной керамической композиции с концентрацией частиц от примерно 0,2% до примерно 30% по массе относительно общей сухой массы ингредиентов.

Пункт 8. Экструдированный керамический композиционный материал, содержащий: матрицу, содержащую огнеупорный керамический материал; и множество частиц, заключенных в матрицу, где указанное множество частиц имеют аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержат по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность; где экструдированный керамический композиционный материал имеет экструдированную форму, имеющую поперечное сечение, которое является по существу одинаковым на всем протяжении экструдированной формы.

Пункт 9. Композиционный материал, в котором экструдированная форма представляет собой монолитную сотовую структуру, содержащую множество стенок ячеек, и каждая стенка ячейки имеет толщину 10 мил (254 мкм) или менее.

Пункт 10. Композиционный материал, в котором монолитная сотовая структура имеет по меньшей мере одно из: повышенной прочности под нагрузкой или повышенной теплопроводности, по сравнению с такой же монолитной сотовой структурой, не содержащей указанного множества частиц.

Пункт 11. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что экструдированная форма представляет собой монолитную сотовую структуру, содержащую множество ячеек.

Пункт 12. Композиционный материал, в котором матрица содержит по меньшей мере один неорганический оксид.

Пункт 13. Композиционный материал, в котором по меньшей мере один неорганический оксид представляет собой цеолит.

Пункт 14. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что множество частиц содержат структурно армирующие частицы, где структурно армирующие частицы содержат по меньшей мере один материал, выбранный из неорганических оксидов, неорганических карбидов, неорганических боридов, неорганических нитридов, неорганических силицидов, керамических материалов или металлов.

Пункт 15. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что множество частиц содержат частицы, модифицирующие теплопроводность, где частицы, модифицирующие теплопроводность, содержат по меньшей мере один материал, выбранный из кремния, карбида кремния, углерода или металла.

Пункт 16. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что содержание по меньшей мере одного типа частиц составляет от примерно 0,5% до примерно 40% по массе относительно общей массы композиции после спекания.

Пункт 17. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере частицы одного типа находятся в форме порошка, одинаковых волокон, рубленых волокон, измельченных волокон или их комбинаций.

Пункт 18. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере частицы одного типа имеют по меньшей мере один размер, составляющий 100 мкм или менее.

Пункт 19. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что используют частицы, модифицирующие теплопроводность, при этом теплопроводность увеличивается на по меньшей мере 10% по сравнению с такой же монолитной сотовой структурой, не содержащей указанного множества частиц, модифицирующих теплопроводность.

Пункт 20. Способ получения керамического композиционного материала, включающий: смешивание одного или более предварительно спеченных керамоматричных материалов, множества частиц и жидкости-носителя с получением экструдируемого композиционного материала, где указанное множество частиц имеют аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержат по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность; экструзию композиционного материала в экструдированную форму; и нагревание экструдированного композиционного материала с получением керамического композиционного материала.

Пункт 21. Способ, в котором множество частиц содержат структурно армирующие частицы, где структурно армирующие частицы содержат по меньшей мере один материал, выбранный из неорганических оксидов, неорганических карбидов, неорганических боридов, неорганических нитридов, неорганических силицидов, керамических материалов или металла.

Пункт 22. Способ по п. 20 или 21, отличающийся тем, что множество частиц содержат частицы, модифицирующие теплопроводность, где частицы, модифицирующие теплопроводность, содержат по меньшей мере один материал, выбранный из кремния, карбида кремния, углерода или металла.

Несмотря на то, что числовые диапазоны и параметры, представленные выше в широком описании настоящего изобретения, являются приближениями, числовые значения, представленные выше в конкретных примерах, записаны максимально точно. Однако любое числовое значение, по сути, содержит определенные ошибки, неизбежно возникающие из стандартных отклонений, содержащихся в их соответствующих экспериментальных измерениях. Кроме того, все диапазоны, описанные в настоящем документе, следует понимать как охватывающие любые и все поддиапазоны, входящие в них.

Несмотря на то, что представленное изобретение было иллюстрировано в отношении одного или более вариантов реализации, могут быть сделаны изменения и/или модификации иллюстрированных примеров без отклонения от общей идеи и границ объема прилагаемой формулы изобретения. Кроме того, несмотря на то, что определенный признак настоящего изобретения, возможно, был описана в отношении только одного из нескольких вариантов реализации, такой признак может быть объединен с одним или более другими признаками других вариантов реализации, что может быть необходимо и преимущественно для любой данной или конкретной функции. Кроме того, до той степени, в которой термины «включающий», «включает», «имеющий», «имеет», «с» или их варианты использованы либо в подробном описании изобретения, либо в формуле изобретения, указанные термины являются включительными таким же образом, как термин «содержащий». Далее, в представленном описании и формуле изобретения термин «примерно» означает, что указанное значение может быть до некоторой степени изменено, насколько такое изменение не приводит к несоответствию способа или структуры предполагаемой цели, описанной в настоящем документе. Наконец, термин «иллюстративное» означает, что представленное описание использовано в качестве примера, а не предполагаемого идеала.

Следует понимать, что варианты описанных выше и других признаков и функций или их альтернативных вариантов могут быть объединены с получением многих других различных систем или применений. Специалистами в данной области впоследствии могут быть выполнены различные непредвиденные в настоящее время или неожиданные альтернативные варианты, модификации, вариации или их улучшения, и они также подразумеваются входящими в следующую формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ | 2015 |

|

RU2751774C2 |

| ТРОЙНОЙ КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ЭКСТРУДИРОВАННУЮ ТВЕРДУЮ МАССУ | 2011 |

|

RU2574404C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243032C1 |

| ЭКСТРУДИРОВАННЫЙ SCR-ФИЛЬТР | 2011 |

|

RU2570454C2 |

| ФИЛЬТР, СОДЕРЖАЩИЙ ОБЪЕДИНЕННЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ САЖИ И NH-SCR КАТАЛИЗАТОР | 2011 |

|

RU2570934C2 |

| ЭКСТРУДИРОВАННЫЙ SCR-ФИЛЬТР | 2011 |

|

RU2604231C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777331C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777330C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА | 2009 |

|

RU2515663C2 |

| МОЛЕКУЛЯРНО-СИТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТРАБОТАВШЕГО ГАЗА | 2015 |

|

RU2723648C2 |

Изобретение относится к получению керамических сотовых структур для извлечения диоксида углерода или других газообразных химических соединений из газовых потоков или в качестве каталитических преобразователей. Экструдируемый керамический композиционный материал содержит предварительно спеченный порошкообразный материал керамической матрицы, множество частиц, имеющих аспектное отношение от примерно 1 до примерно 100, связующее вещество или экструзионную добавку и жидкость-носитель. Матрица содержит по меньшей мере один порошкообразный цеолит и второй порошкообразный материал из группы, включающей титанаты, оксиды алюминия, оксиды кремния, оксиды циркония, алюмосиликаты, кордиерит и любую их смесь. Указанное множество частиц представляет собой структурно армирующие частицы и/или частицы, модифицирующие теплопроводность. Экструдируемый керамический материал подвергают экструзии и термообрабатывают при температуре от 300 до 700°С. Технический результат изобретения – получение изделий с повышенной прочностью и/или улучшенной теплопроводностью. 3 н. и 22 з.п. ф-лы, 4 пр., 7 ил.

1. Экструдируемый композиционный материал, содержащий:

предварительно спеченный керамоматричный материал, содержащий по меньшей мере один порошкообразный цеолит и второй порошкообразный материал, содержащий неорганический оксид,

где второй порошкообразный материал не является цеолитом и

где неорганический оксид включает титанаты, оксиды алюминия, оксиды кремния, оксиды циркония, алюмосиликаты, кордиерит или любую их комбинацию;

множество частиц, имеющих аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержит по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность;

связующее вещество и/или экструзионную добавку и

жидкость-носитель.

2. Композиционный материал по п. 1, отличающийся тем, что множество частиц содержит структурно армирующие частицы, где структурно армирующие частицы содержат по меньшей мере один материал, выбранный из неорганических оксидов, неорганических карбидов, неорганических боридов, неорганических нитридов, неорганических силицидов, керамических материалов или металлов.

3. Композиционный материал по п. 1, отличающийся тем, что множество частиц содержит частицы, модифицирующие теплопроводность, где частицы, модифицирующие теплопроводность, содержат по меньшей мере один материал, выбранный из кремния, карбида кремния, углерода или металла.

4. Композиционный материал по п. 1, отличающийся тем, что связующее вещество представляет собой неорганическое связующее вещество, выбранное из силиката кальция, алюминатов натрия, силикатов натрия, щелочных или щелочноземельных металлов, фосфатов, оксида алюминия, глин, бентонитов или боратов.

5. Композиционный материал по п. 1, отличающийся тем, что связующее вещество представляет собой органическое связующее вещество, представляющее собой поливиниловый спирт (“PVA”).

6. Композиционный материал по п. 1, отличающийся тем, что экструзионная добавка содержит по меньшей мере одно соединение, выбранное из метилцеллюлозы или гидроксиалкилзамещенной метилцеллюлозы.

7. Композиционный материал по п. 6, отличающийся тем, что гидроксиалкилзамещенная метилцеллюлоза представляет собой гидроксипропилметилцеллюлозу.

8. Композиционный материал по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере один тип частиц включен в количестве, приводящем к получению спеченной керамической композиции с концентрацией частиц от примерно 0,2% до примерно 30% по массе относительно общей сухой массы ингредиентов.

9. Экструдированный керамический композиционный материал, содержащий:

предварительно спеченный керамоматричный материал, содержащий по меньшей мере один порошкообразный цеолит и второй порошкообразный материал, содержащий неорганический оксид,

где второй порошкообразный материал не является цеолитом, и

где неорганический оксид включает титанаты, оксиды алюминия, оксиды кремния, оксиды циркония, алюмосиликаты, кордиерит или любую их комбинацию; и

множество частиц, заключенных в матрицу, где указанное множество частиц имеет аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержит по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность;

где экструдированный керамический композиционный материал имеет экструдированную форму, имеющую поперечное сечение, которое является, по существу, одинаковым на всем протяжении экструдированной формы.

10. Композиционный материал по п. 9, отличающийся тем, что экструдированная форма представляет собой монолитную сотовую структуру, содержащую множество стенок ячеек, и каждая стенка ячейки имеет толщину 10 мил (254 мкм) или менее.

11. Композиционный материал по п. 10, отличающийся тем, что монолитная сотовая структура имеет по меньшей мере одно из: повышенной прочности под нагрузкой или повышенной теплопроводности, по сравнению с такой же монолитной сотовой структурой, не содержащей указанного множества частиц.

12. Композиционный материал по п. 9, отличающийся тем, что экструдированная форма представляет собой монолитную сотовую структуру, содержащую множество ячеек.

13. Композиционный материал по п. 9, отличающийся тем, что множество частиц содержит структурно армирующие частицы, где структурно армирующие частицы содержат по меньшей мере один материал, выбранный из неорганических оксидов, неорганических карбидов, неорганических боридов, неорганических нитридов, неорганических силицидов, керамических материалов или металлов.

14. Композиционный материал по п. 9, отличающийся тем, что множество частиц содержит частицы, модифицирующие теплопроводность, где частицы, модифицирующие теплопроводность, содержат по меньшей мере один материал, выбранный из кремния, карбида кремния, углерода или металла.

15. Композиционный материал по п. 9, отличающийся тем, что содержание по меньшей мере одного типа частиц составляет от примерно 0,5% до примерно 40% по массе относительно общей массы композиции после спекания.

16. Композиционный материал по п. 9, отличающийся тем, что по меньшей мере частицы одного типа находятся в форме порошка, одинаковых волокон, рубленых волокон, измельченных волокон или их комбинаций.

17. Композиционный материал по п. 9, отличающийся тем, что по меньшей мере частицы одного типа имеют по меньшей мере один размер, составляющий 100 мкм или менее.

18. Композиционный материал по любому из пп. 9-17, отличающийся тем, что используют частицы, модифицирующие теплопроводность, при этом теплопроводность увеличивается на по меньшей мере 10% по сравнению с такой же монолитной сотовой структурой, не содержащей указанного множества частиц, модифицирующих теплопроводность.

19. Способ получения керамического композиционного материала, включающий:

смешивание одного или более предварительно спеченных керамоматричных материалов, множества частиц, связующего вещества и/или экструзионной добавки и жидкости-носителя с получением экструдируемого композиционного материала,

где один или более предварительно спеченных керамоматричных материалов содержат по меньшей мере один порошкообразный цеолит и второй порошкообразный материал, содержащий неорганический оксид,

где второй порошкообразный материал не является цеолитом и

где неорганический оксид включает титанаты, оксиды алюминия, оксиды кремния, оксиды циркония, алюмосиликаты, кордиерит или любую их комбинацию; и

указанное множество частиц имеет аспектное отношение от примерно 1 до примерно 100, указанное множество частиц содержит по меньшей мере один тип частиц, выбранный из структурно армирующих частиц и частиц, модифицирующих теплопроводность;

экструзию композиционного материала в экструдированную форму и

нагревание экструдированного композиционного материала с получением керамического композиционного материала.

20. Способ по п. 19, отличающийся тем, что множество частиц содержит структурно армирующие частицы, где структурно армирующие частицы содержат по меньшей мере один материал, выбранный из неорганических оксидов, неорганических карбидов, неорганических боридов, неорганических нитридов, неорганических силицидов, керамических материалов или металла.

21. Способ по п. 19, отличающийся тем, что множество частиц содержит частицы, модифицирующие теплопроводность, где частицы, модифицирующие теплопроводность, содержат по меньшей мере один материал, выбранный из кремния, карбида кремния, углерода или металла.

22. Способ по п. 19, отличающийся тем, что связующее вещество представляет собой неорганическое связующее вещество, выбранное из силиката кальция, алюминатов натрия, силикатов натрия, щелочных или щелочноземельных металлов, фосфатов, оксида алюминия, глин, бентонитов или боратов.

23. Способ по п. 19, отличающийся тем, что связующее вещество представляет собой органическое связующее вещество, представляющее собой поливиниловый спирт (“PVA”).

24. Способ по п. 19, отличающийся тем, что экструзионная добавка включает по меньшей мере одно соединение, выбранное из метилцеллюлозы или гидроксиалкилзамещенной метилцеллюлозы.

25. Способ по п. 24, отличающийся тем, что гидроксиалкилзамещенная метилцеллюлоза представляет собой гидроксипропилметилцеллюлозу.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4833113 A1, 23.05.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2038339C1 |

| Шихта для получения металлокерамического материала | 1983 |

|

SU1114660A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2080918C1 |

| JP 8224720 A, 03.09.1996. | |||

Авторы

Даты

2019-11-14—Публикация

2015-12-24—Подача