Изобретение относится к устройствам для очистки отходящих газов двигателей внутреннего сгорания и очистки агрессивных жидкостей от примесей.

Изобретение может быть использовано в автомобильной промышленности в дизельных двигателях в качестве элемента сажевого фильтра и в химической промышленности в качестве элемента очистительного фильтра.

Известен фильтрующий элемент по патенту Германии N 4117602, F 01 N 3/02 (РЖИ N 1, 1994) (1), содержащий корпус с наружным слоем из термостойких волокон и цилиндр из микропористой керамики.

Отходящие от двигателя внутреннего сгорания газы поступают снаружи в корпус, очищаются через слой термостойких волокон, затем поступают внутрь керамического цилиндра, где через микропоры цилиндра подвергаются окончательной очистке.

Существенным недостатком этого фильтрующего элемента является отсутствие разветвленной системы микроканалов в слое термостойких волокон фильтра, что увеличивает гидравлическое сопротивление, и недостаточная проходимость мелких пор (микроканалов) в керамическом цилиндре, что приводит к быстрому забиванию пор в керамическом цилиндре и снижению эффективности очистки газов.

Известен монолитный керамический блок из пористой структуры по патенту США N 4604869, F 01 N 3/02, B 01 D 39/20 (Р.Ж. N 6, 1987) (2), содержащий продольные каналы с перегородками внутри каналов, часть крайних каналов которых закрыта передними и задними стенками.

Крайние каналы делятся на впускные и выпускные.

Впускные каналы открыты с передней стороны по входу отработанных газов и перекрыты с задней стороны, а выпускные каналы перекрыты с передней стороны по входу газов и открыты с задней стороны, средние каналы перекрыты перегородками.

Каналы образуют лабиринты (микроканалы).

Очистка газов осуществляется в каналах осаждением сажи на стенках каналов, благодаря изменению направления движения газа, и через стенки пористой структуры.

Этот блок (2) также имеет существенные недостатки:

- низкое гидравлическое сопротивление каналов из-за большого поперечного сечения каналов;

- высокое сопротивление стенок каналов пористой структуры,

- трудность очистки пористой структуры от накопившейся сажи, что снижает эффективность работы фильтра и качество очистки газов.

Известен каталитический фильтр для очистки выхлопных газов двигателя внутреннего сгорания по авторскому свидетельству СССР N 1160940, F 01 N 3/28 от 30.09.1980 (3), содержащий свернутые по спирали в рулон расположенные попеременно волнистые слои ситоткани и жести, которые образуют газонепроницаемый пакет.

Пакет с торцов имеет защитные кожухи с впускными и выпускными участками.

Волнистые слои жести образуют продольные каналы, в которых расположена ситоткань.

Слои жести выполнены из термостойкого металла.

Работа фильтра (3) состоит в следующем: газы поступают в торец фильтра, проходят через газопроницаемый пакет слоев ситоткани, очищаются в каналах и выходят из другого торца фильтра.

К недостаткам фильтра (3) следует отнести:

- низкую термостойкость ситоткани, металла;

- сложность конструкции;

- разовое использование фильтра из-за невозможности замены вышедших из строя элементов, которые имеют малый срок службы.

Известен керамический блок фильтра по авторскому свидетельству СССР N 1752175, B 01 D 25/02, 39/20 от 05.02.1990 и по патенту США N 4464185, B 01 D 39/20, 1984 (4), который принят по большинству существенных признаков в качестве прототипа заявляемому.

Этот блок выполнен с продольными и поперечными сотовыми каналами.

Поперечные сотовые каналы выполнены наклонными к продольным и образуют при пересечении с продольными глухие (тупиковые) каналы.

Работа фильтра состоит в следующем: поступающая в открытые в торце блока каналы жидкость или газ меняет направление движения и фильтрат осаждается, в основном, в тупиковых каналах.

Фильтр через определенное время работы промывают.

Существенными недостатками этого блока (4) являются:

- большие поперечные размеры сотовых каналов,

- наличие тупиковых каналов;

- трудность изготовления и очистки каналов от элементов фильтрации, что уменьшает срок службы фильтра.

К общим признакам известного (4) блока и заявляемого относятся:

- монолитность керамического блока;

- продольные и поперечные каналы в виде сот.

Способ изготовления керамических элементов (1), (2) и (4) включает операции формообразования уплотнением, сушку, обжиг и очистку каналов после обжига.

Известен способ изготовления фильтрующего элемента по авторскому свидетельству СССР N 1625320, B 01 D 24/04 от 01.02.1985 (5), включающий перемешивание фильтрующего материала с водорастворимым связующим, формирование намывом фильтрующего материала в проточной литейной форме слоями, сушку, извлечение из формы и нанесение на одну из сторон газопроницаемой пленки с микроканалами, а на другую - газонепроницаемой пленки.

В качестве водорастворимых связующих применяют глюкозу, желатин и др.

В качестве фильтрующего материала используют волокнистые материалы.

Этот известный способ имеет существенные недостатки:

- низкую термостойкость фильтрующего материала;

- отсутствие сообщающихся между собой микроканалов.

По большинству общих существенных признаков: перемешивание фильтрующего материала с водорастворимым, формообразование, сушка - известный способ (5) принят в качестве прототипа.

Предлагаемое изобретение имеет цель - устранение вышеперечисленных (4), (5) недостатков путем изменения конструкций сотовых каналов в фильтрующем элементе и способа их изготовления путем выжигания материала сетки при обжиге.

Изменение конструкции фильтрующего элемента достигается тем, что в монолитном керамическом блоке сотовые макроканалы выполнены в виде сетки из сообщающихся друг с другом ячеек и вариант выполнения в виде сетки, свернутой по спирали в цилиндр с центральным вдоль оси цилиндра отверстием.

Устранение недостатков известных способов изготовления керамических фильтрующих элементов состоит в том, что формообразование керамического материала выполняют совместно с сеткой из выгорающего материала, которую выжигают при обжиге, затем промывают каналы жидкостью под давлением.

При обжиге сетка выгорает, образуя сообщающиеся между собой макроканалы по форме ячеек.

К общим существенным признакам известного (4) устройства и заявляемого относятся:

- монолитный керамический блок;

- продольные и поперечные макроканалы в виде сот.

К отличительным признакам заявляемого фильтрующего элемента от известного (4) относятся:

- сотовые каналы в виде сетки из сообщающихся друг с другом ячеек;

- вариант, выполненный из каналов в виде сетки, свернутой по спирали в цилиндр с отверстием вдоль оси цилиндра.

В известном устройстве (4) поперечные макроканалы выполнены под углом 45o к продольным каналам, расположены в шахматном порядке в двух взаимно перпендикулярных плоскостях; только часть поперечных каналов соединена с продольными каналами, к тому же эти каналы не замкнуты между собой в ячейки.

В предлагаемом элементе все каналы соединены между собой в виде сетки и каждая ячейка соединена также между собой каналами, независимо от того, расположены сетки из каналов параллельно друг другу в керамическом блоке или свернуты по спирали в цилиндр.

Эти вышеприведенные отличительные признаки являются существенными, так как позволяют образовать сеточную структуру соединенных между собой каналов различного поперечного сечения в зависимости от толщины выжигаемой сетки; количество каналов в блоке увеличивается и сами каналы по поперечному сечению становятся переходными между макро- и микроканалами, т.е. изменяется структура тела керамического блока: с торцов на входе и на выходе каналы открыты, внутри пронизаны сетчатой структурой в виде ячеек.

На основании вышеприведенного сравнительного анализа можно сделать вывод, что новые признаки, не известные в приведенных аналогах и прототипе, являются существенными.

Положительный эффект нового технического решения состоит в том, что в каналах отсутствуют тупиковые участки, т.к. все каналы соединены между собою в сеть, что обеспечивает снижение гидравлического сопротивления и обеспечивает возможность промывки каналов.

К отличительным признакам способа изготовления заявляемого фильтрующего элемента относятся:

- формообразование керамического материала совместно с сеткой из выгорающего при обжиге материала;

- формообразование керамического материала с сеткой слоями;

- образование каналов внутри блока;

- выжигание материала сетки при обжиге;

- промывание каналов под давлением жидкостью после обжига.

Эти отличительные признаки, как вытекает из приведенного анализа, не известны из информационных материалов.

На этом основании их можно считать новыми.

Вышеприведенные новые признаки существенны, так как при их помощи решается техническая задача - образование системы каналов из ячеек в виде сетки, причем каждая ячейка сообщается друг с другом каналами; величина поперечного сечения каналов и плотность каналов регулируется толщиной материала сетки.

Количество каналов регулируется количеством сеток в поперечном сечении фильтрующего элемента.

Возможность осуществления предлагаемого изобретения поясняется чертежами, где:

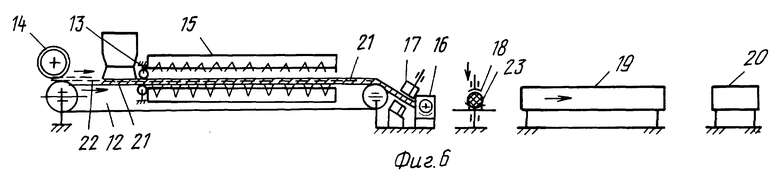

- на фиг. 1 - общий вид фильтрующего элемента, продольное сечение;

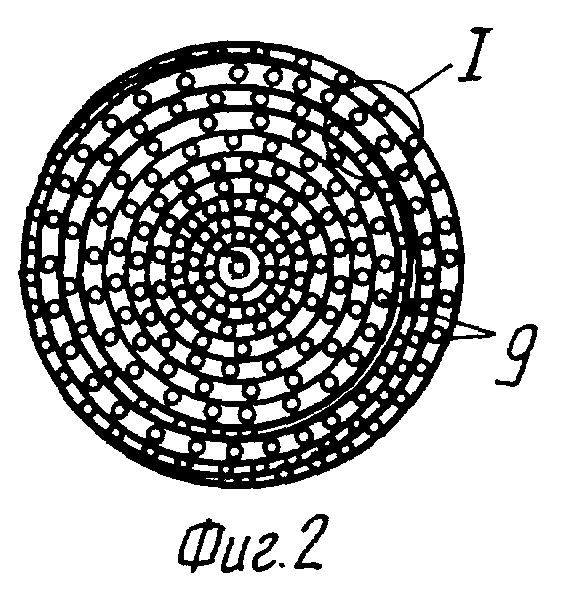

- на фиг. 2 - поперечное сечение А-А;

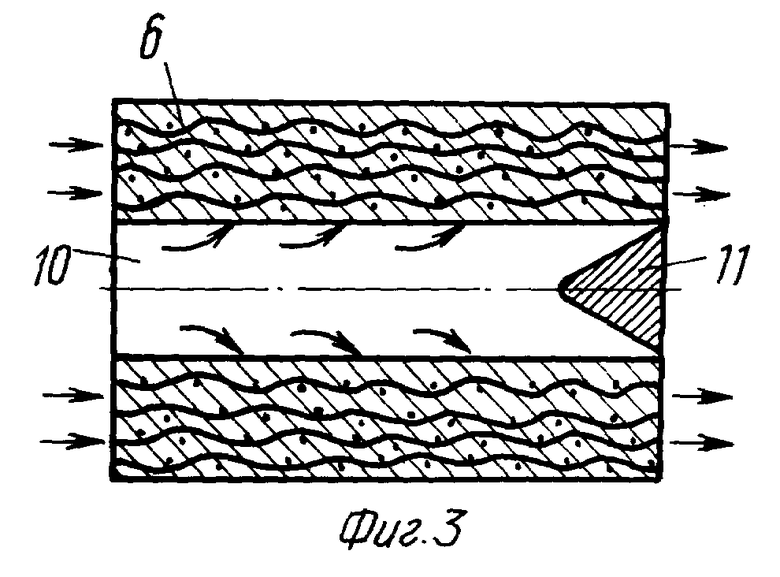

- на фиг. 3 - вариант выполнения устройства, продольное сечение;

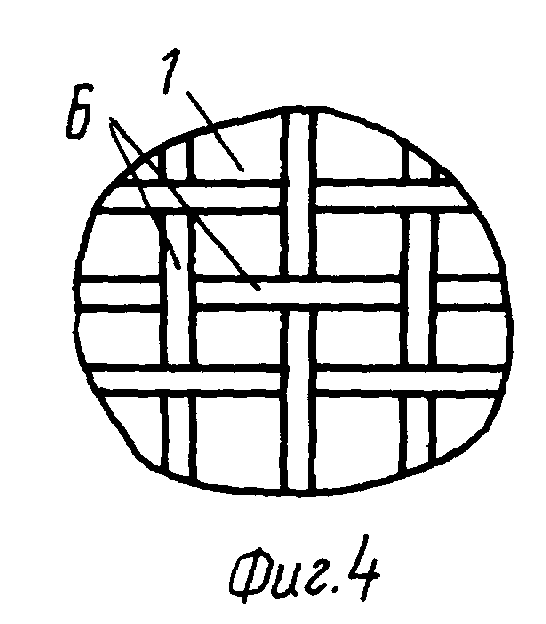

- на фиг. 4 - развертка соединения продольных и поперечных каналов в ячейку;

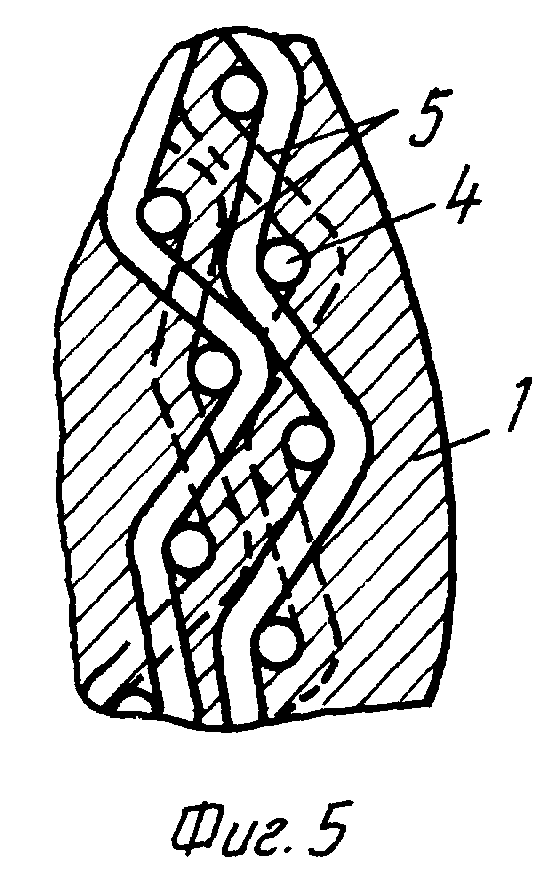

- на фиг. 5 - место 1 в увеличенном размере;

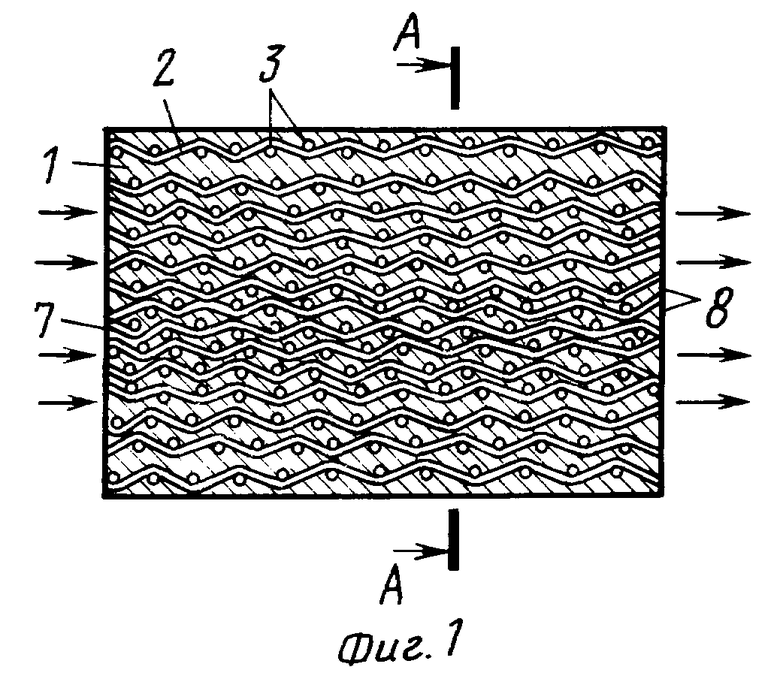

- на фиг. 6 - вариант линии способа осуществления изготовления фильтрующего элемента.

Фильтрующий элемент (фиг. 1) состоит из: монолитного керамического блока 1, продольных каналов 2, поперечных каналов 3, образующих при соединении друг с другом в теле блока 1 продольные ячейки 4 и поперечные ячейки 5 (фиг. 5), которые в свою очередь посредством продольных и поперечных каналов образуют сетку 6 (фиг. 4).

С торцов фильтрующий элемент имеет открытые входные участки 7 каналов и выходные участки 8 каналов по направлению подачи газов или жидкости.

Каналы внутри блока 1 образуют сетку 6, свернутую в спираль 9 (фиг. 2) параллельными слоями вдоль оси блока.

Форма керамического элемента может быть разнообразной: квадратной, прямоугольной, цилиндрической, в зависимости от формы формообразующего механизма: матрицы к прессу, насадка к экструдеру и т.п.

Вариант выполнения фильтрующего элемента в виде цилиндра с центральным осевым отверстием 10 и вставной заглушкой на выходе 11 изображен на фиг. 3.

Фильтрующий элемент устанавливают в кожух (не указан), имеющий конструктивные устройства для приема, направления и выхода после очистки газов или жидкости.

Работа фильтрующего элемента.

Отработанные газы или очищаемая жидкость поступают в торец керамического блока 1 в входные участки 7 каналов, проходят по продольным 2, поперечным 3 участкам каналов, изменяют направление движения, потоки встречаются друг с другом, теряют скорость и сажа или взвешенные частицы жидкости осаждаются на стенках каналов.

Очищенные газ или жидкость выходят между кожухом (не указан) с внешней поверхности элемента, а также с торца из каналов 8.

В случае изготовления керамического блока 1 из пористой керамики или применения в составе керамики каталитических элементов, ускоряющих процесс очистки, эффективность очистки керамического элемента повышается.

Очистка в каналах блока 1, в основном, осуществляется шероховатыми стенками каналов 2, 3 за счет изменения направления движения в ячейках встречных потоков, а также увеличения количества мелких по величине поперечного сечения каналов (в зависимости от толщины материала и величины ячеек выгораемой сетки).

В фильтрующий элемент (фиг. 3) с осевым цилиндрическим отверстием 10 вставляют заглушку 11.

Отработанные газы или жидкость поступают в цилиндрическое отверстие 10 с торца, проходят по системе каналов и выходят из наружной поверхности блока между кожухом (не указан) в его торцевую на выходе часть.

Способ изготовления.

В зависимости от массовости производства могут быть применены различные по степени механизации устройства для осуществления способа изготовления фильтрующего элемента.

На фиг. 6 приведен вариант изготовления на линии, состоящей из:

- конвейера 12;

- питателя 13;

- механизма подачи 14 сетки;

- подвялочного устройства 15;

- формообразующего механизма 16;

- отрезного механизма 17;

- уплотняющего устройства 18;

- сушила 19;

- печи 20.

Предварительно измельченную, перемешанную из соответствующего по назначению фильтра состава керамическую смесь питатель 13 тонким слоем 21 подает на сетку 22, поступающую от механизма подачи 14 синхронно движению конвейера 12.

В процессе перемещения на конвейере 12 слой 21 керамики и сетка 22 предварительно уплотняют пригрузом (не указан), затем на повязочном устройстве 15 подсушивают до влажности 18-21%, формообразующий механизм 16 сворачивает ленту за свободные сбоку края сетки (в варианте с осевым отверстием на валик) в цилиндр и отрезной механизм 17 отрезает заготовку 23.

Заготовку 23 подают на уплотняющее устройство 18, где в матрице или насадке слой керамики с сеткой уплотняют, одновременно придавая, при необходимости, нужную форму цилиндра или параллелепипеда.

Затем в сушиле 19 заготовку сушат при температуре 80-95oC и обжигают в печи 20 при температуре 950-1150oC в зависимости от состава керамики.

При обжиге сетка 22 выгорает, образуя в блоке 1 керамики сетчатую структуру каналов.

После обжига (в зависимости от конструктивного исполнения фильтра) торцы фильтрующего элемента подрезают и промывают каналы жидкостью под давлением, вымывая сажу от сгоревшей сетки.

В процессе эксплуатации фильтрующий элемент также промывают под давлением для очистки каналов от фильтрата.

Положительный эффект от использования фильтрующего элемента в фильтрах для очистки отходящих газов в двигателях внутреннего сгорания состоит в высокой термостойкости элемента, возможности сжигания сажи в каналах элемента и очистке каналов благодаря сети сообщающихся друг с другом каналов.

Положительный эффект от использования элемента в фильтрах для очистки агрессивных жидкостей состоит в химической стойкости фильтрующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1996 |

|

RU2113601C1 |

| Каталитический фильтр для очистки выхлопных газов дизельного двигателя | 1980 |

|

SU1160940A3 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ ИЛИ ФИЛЬТРА ОРГАНИЗОВАННОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2164442C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ФИЛЬТР | 1996 |

|

RU2120039C1 |

| Фильтрующий материал для очистки воды | 1991 |

|

SU1790434A3 |

| УНИВЕРСАЛЬНЫЙ ПОРИСТЫЙ НАСАДОК ДЛЯ БЕСПЛАМЕННОЙ ГАЗОВОЙ ГОРЕЛКИ | 2006 |

|

RU2310129C1 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ВЫБРАСЫВАЕМЫХ ЧАСТИЦ САЖИ ДЛЯ ТЕПЛОВЫХ ДВИГАТЕЛЕЙ | 1996 |

|

RU2151306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОЙ ЯЧЕИСТОЙ СТРУКТУРЫ ИЗ КЕРАМИКИ | 2007 |

|

RU2348487C2 |

| ОПОРНАЯ КОНСТРУКЦИЯ(ВАРИАНТЫ) ДЛЯ КРЕПЛЕНИЯ В РЕАКЦИОННОЙ КАМЕРЕ КАТАЛИТИЧЕСКОЙ СТРУКТУРЫ, СПОСОБ КРЕПЛЕНИЯ ЭТОЙ СТРУКТУРЫ В КАМЕРЕ И СПОСОБ КАТАЛИТИЧЕСКОГО СГОРАНИЯ ТОПЛИВА | 1996 |

|

RU2160415C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2006 |

|

RU2307723C1 |

Изобретение относится к устройствам для очистки отходящих газов двигателей внутреннего сгорания и очистки агрессивных жидкостей от примесей. Изобретение может быть использовано в автомобильной промышленности в дизельных двигателях в качестве элемента сажевого фильтра и в химической промышленности в качестве элемента очистительного фильтра. Изобретение позволяет повысить термостойкость фильтрующего элемента, сжигать сажу в каналах элемента. 2 с. и 1 з.п. ф-лы, 6 ил.

| Способ изготовления фильтрующих элементов | 1985 |

|

SU1625320A3 |

| US 4464185 A, 08.07.84 | |||

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ С ПЕТЛЕВЫМ ДВИЖЕНИЕМ ОТРАБОТАВШИХ ГАЗОВ | 1995 |

|

RU2094623C1 |

| Несущее тело катализатора с сотовой структурой | 1990 |

|

SU1838640A3 |

| RU 2059841 C1, 10.05.96 | |||

| Устройство для очистки отработавших газов двигателя внутреннего сгорания | 1983 |

|

SU1174572A1 |

| Глушитель шума выхлопа | 1987 |

|

SU1467229A1 |

| Машина для испытания пружин | 1939 |

|

SU58812A1 |

| Устройство для отбортовки обечаек | 1973 |

|

SU455773A1 |

| ДЕМПФЕР КОЛЕНЧАТОГО ВАЛА С ИЗГОТОВЛЕННЫМ ЗА ОДНО ЦЕЛОЕ КОЛЬЦОМ ИМПУЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2263239C2 |

| DE 3612825 A1, 23.10.86 | |||

| Амортизатор | 1975 |

|

SU679746A1 |

| САМООРГАНИЗУЮЩАЯСЯ ВЫЧИСЛИТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473113C1 |

Авторы

Даты

1999-08-20—Публикация

1997-12-09—Подача