Область применения изобретения

Изобретение относится к области производства арамидных нитей с введением в полимер и/или на поверхность арамидных нитей углеродных материалов.

Способ может использоваться для производства нитей, применяемых, в частности, для выпуска канатов, жгутов и/или тканей специального назначения, и/или композиционных материалов с повышенными характеристиками по прочности, в том числе в производстве прочных композиционных материалов, пригодных в качестве армирующего наполнителя для автомобильной, авиационной, космической и атомной промышленности, а также для производства баллистических материалов.

Уровень техники

Арамидные нити применяются в различных отраслях промышленности, таких как авиационная, атомная, химическая, машиностроительная, военная, железнодорожная, судостроительная, медицинская и других, где требуется применение материалов, обладающих комплексом особых, уникальных свойств, например таких как: термостойкость, огнезащитные свойства, износоустойчивость, стойкость к удару и т.д. Для решения задач по применению в различных отраслях промышленности арамидных нитей ведутся постоянные исследования, нацеленные на улучшение эксплуатационных характеристик в соответствии с поставленными задачами. Особо прочные арамидные нити используются в бронежилетах, шинах и различных композиционных материалах. Арамидные нити имеют высокие физико-механические характеристики, но не всегда достаточные для применения в определенных областях промышленности.

Способы получения арамидных нитей в настоящее время известны и достаточно хорошо изучены. Например, в патенте РФ №2409710 (D01F 6/00, 20.01.2011) описан способ получения волокон, нитей, пленок и ткани на основе этих нитей из гетероциклических ароматических полиамидоимидов, содержащих бензимидазольные фрагменты. Способ заключается в приготовлении двух растворов смеси 5(6)-амино-2(пара-аминофенил)бензимидазола с 5(6)-амино-2(пара-иминохинон)бенздиимидом в диметилацетамиде, содержащем хлорид лития, с последующим добавлением в первый раствор пара-фенилендиамина и эквимолярного количества дихлорангидрида терефталевой кислоты, а во второй - эквимолярного количества диангидрида пиромеллитовой кислоты. Указанные растворы смешивают при комнатной температуре до образования прядильного раствора с динамической вязкостью до 60 Па·с. Раствор фильтруют, вакуумируют и формуют в водно-солевой или в водно-спиртовой осадительной ванне, сушат и термообрабатывют в свободном состоянии. Из полученных волокон производят техническую огнезащитную баллистическую ткань. Изобретение позволяет получить волокна, нити, пленки с повышенной эластичностью при сохранении высоких прочностных показателей.

Данный метод используется как основной способ получения полимера или сополимера и арамидных нитей для модифицирования.

Известны композиционные материалы, армированные высокопрочными арамидными волокнами (в том числе с добавлением углеродных нанотрубок или нановолокон), которые находят все большее применение при изготовлении узлов и деталей авиационной и космической техники (патент РФ №2496645, опубл. 10.05.2012, В32В 5/02; патент РФ №2459088, опубл. 10.02.2012, F04C 2/107), при изготовлении теплозащитных материалов для атомной, космической и авиационной техники (патент РФ №2404209, опубл. 20.11.2010, C08L 23/16). Органопластики на основе таких волокон имеют низкий удельный вес, высокую прочность и жесткость по сравнению с традиционно применяемыми сплавами. Однако значительным недостатком таких полимерных композиционных материалов является их низкая прочность в трансверсальном направлении и на межслоевой сдвиг, обусловленные низкими механическими характеристиками связующего материала и слабой адгезией армирующего и связующего материалов.

Наиболее близким по сущности и достигаемому результату является способ, который описан в патенте US 2004/0022981 А1 (опубл. 05.02.2004, В32В 1/08), как способ получения композитов с одностенными углеродными нанотрубками и ароматическими полиамидами. Согласно данному способу композит, содержащий одностенные углеродные нанотрубки и ароматический полиамид, может быть получен путем введения одностенных углеродных нанотрубок в кислоту с образованием смеси нанотрубок с кислотой, к смеси добавляют ароматический полиамид для диспергирования одностенных углеродных нанотрубок в полиамид и получения пасты из полиамида с нанотрубками. Из пасты могут быть сформованы волокна или пленки. Кислота может быть удалена из композита. Предпочтительным полиамидом является поли-(пара-фенилентерефталамид). Композиты из ароматических полиамидов с углеродными нанотрубками могут быть использованы в приложениях, требующих материал, обладающий высокой прочностью на растяжение и высоким модулем упругости, такой как, конструкционные материалы, арматура, защитные элементы в приложениях баллистической защиты, где композиционный материал поглощает энергию удара снарядов, осколков или других частиц, обладающих энергией. Приложения баллистической защиты включают броню для персонала, сооружений и транспортных средств. Описанный способ отличается тем, что не предусматривает нанесение углеродных нанотрубок на арамидные нити или волокна. Недостатком данного способа получения композитов с одностенными углеродными нанотрубками является то, что при получении композита используется серная кислота или суперкислота, что обуславливает высокую опасность процесса производства данным способом. Полученные описанным способом композиты имеют более низкие физико-механические свойства, нежели приведенные в примерах в настоящем патенте.

Известен способ изготовления нанокомпозитных материалов из глины с полибензоксазолом (ПБО/глина) (патент US 7081491 В2, опубл. 25.07.2006, С08К 3/34, C08G 61/12). Способ изготовления нанокомпозитных материалов из глины с полибензоксазолом включает в себя выполнение реакции ионного обмена между органическими аминами и Na+ -монтмориллонитом с образованием разбухающей органоглины. Реакцию поликонденсации проводят между двумя типами мономеров, изофталоилхлоридом и 2,2-бис(3-амино-4-гидроксифенил)-гексафторпропаном, с образованием полибензоксазола, прекурсора полигидроксамида, с последующим образованием композитного материала ПБО/глина.

Данный способ отличается от описанного в настоящем изобретении тем, что в качестве модификатора используется ограноглина. Также получение ПБО/глины проводится смешением в расплаве (проводится реакция циклизации органокомпозита при высоких температурах), что отличается от процесса получения нанокомпозиционного материала, описанного в настоящем изобретении. Кроме того, как видно из описания патента, технология приготовления нанокомпозиционного материала сложна, что приводит к удорожанию композиции.

Известен способ получения полимерных композиций на основе ароматических полиамидов и ультрадисперсных минеральных наполнителей (патент РФ №2383569, опубл. 10.03.2010, C08L 77/00). Полимерная композиция представляет собой ароматический полиамид фенилон С-2 и ультрадисперсный наполнитель. В качестве ультрадисперсного наполнителя используются многослойные углеродные нанотрубки «Таунит». Соотношение компонентов: многослойные нанотрубки - 3-10%, фенилон С-2 - 90-97%. Получаемая описанным способом полимерная композиция обладает улучшенными физико-механическими и антифрикционными свойствами, может использоваться для изготовления деталей подвижных сочленений сельскохозяйственных машин, металлургического и химического оборудования, а также в других отраслях промышленности. Однако получаемые данным способом полимерные композиции перерабатываются в изделия методом компрессионного прессования, как это продемонстрировано в сравнительных примерах. Способ, описанный в данной ссылке, не приводит к получению модифицированных арамидных нитей, соответствующих настоящему изобретению, то есть продуктов, которые можно формовать из прядильного раствора.

Известен способ получения раствора арамидного полимера с углеродными нанотрубками, растворенными в нем (международный патент US 20080287598, опубл. 20.11.2008, C08L 77/10), включающий в себя условие, что в первой дисперсии содержатся углеродные нанотрубки, а полимерный носитель в первом растворителе; условие, что первый раствор содержит ароматические диамины, имеющие сродство к электрону ниже, чем у полимера-носителя, и, возможно, второй растворитель; условия, что добавление первого раствора к первой дисперсии ведет к образованию второй дисперсии, добавление ароматических диоксидов или ароматических дихлорангидридов к образованию второй дисперсии; полимеризацию ароматических диоксидов или ароматических дихлорангидридов с ароматическим диамином для образования содержащих углеродные нанотрубки арамидного полимера или сополимера в первом арамидном растворе; выделение арамидного полимера или сополимера, содержащего углеродные нанотрубки, и растворение арамидного полимера или сополимера, содержащих углеродные нанотрубки, в третьем растворителе с образованием второго арамидного раствора. Данный источник информации также относится к композициям, сделанным с помощью описанных методов, а также к изделиям, содержащим такие композиции.

Способ, приведенный в источнике, отличается от описанного в заявленном изобретении тем, что полимерный раствор изготавливают из двух арамидных растворов и трех растворителей, причем в первом растворителе содержится полимерный носитель, углеродные нанотрубки содержатся в обоих арамидных растворах, а третий растворитель - серная кислота или метансульфокислота. Приведенный в источнике способ не предусматривает нанесение углеродных нанотрубок на арамидные нити или волокна. Недостатком описанного способа получения арамидного полимера с углеродными нанотрубками является применение серной кислоты или метансульфокислоты, что обуславливает опасность производства данным способом.

Известен способ получения композитного материала в виде волокон, пленок и других формованных изделий, содержащего поли-п-фенилентерефталамид (ПФТА) и нанотрубки (патент РФ №2376403, опубл. 20.12.2009, D01F 1/10). Способ включает стадии: a) добавления 12 мас. % и менее нанотрубок, характеризующихся аспектным отношением, по меньшей мере, равным 100, и диаметром поперечного сечения, равным 5 нм или менее, к серной кислоте при температуре, превышающей температуру затвердевания серной кислоты; b) уменьшения температуры до значения, меньшего температуры затвердевания серной кислоты, и перемешивания в течение периода времени, достаточного для затвердевания смеси; c) добавления ПФТА к твердой смеси; и d) нагревания до температуры, превышающей температуру затвердевания, и перемешивания смеси с последующим прядением, или поливом, или формованием полученной смеси. Материал в виде комплексного волокна или нити содержит, по меньшей мере, 5 элементарных нитей и характеризуется пределом прочности при растяжении, по меньшей мере, равным 1,5 ГПа и модулем упругости, по меньшей мере, равным 50 ГПа. Однако получаемый композитный материал по физико-механическим свойствам уступает материалу, описанному в примерах 1-5 настоящего изобретения. В описанном источнике способ получения композитного материала включает применение серной кислоты, что обуславливает опасность производства и является значительным отличием от способа, описанного в настоящем изобретении.

Преимуществом настоящего изобретения, по сравнению с близкими источниками из уровня техники, является улучшение эксплуатационных характеристик арамидных нитей.

Раскрытие изобретения

Задачей изобретения является разработка способа получения арамидных нитей, модифицированных углеродными нанотрубками, позволяющего вводить в полимер и/или наносить на поверхность арамидной нити готовые и/или функционализированные нанотрубки.

Техническим результатом изобретения является повышение физико-механических свойств материала, в частности прочности, а также улучшение эксплуатационных характеристик.

Технический результат достигается введением в состав полимера и/или нанесением на поверхность арамидных нитей раствора, содержащего предварительно синтезированные одностенные и/или многостенные функционализированные углеродные нанотрубки с концентрацией от 0,001 до 10 г/л, причем введение (нанесение) модифицирующего раствора производят в полимер и/или при получении полимера и/или перед термообработкой и/или перед термовытяжкой и/или с последующим осуществлением термообработки и/или термовытяжки.

Способ получения арамидных нитей, модифицированных углеродными нанотрубками, включает осуществление следующих стадий:

- получение модифицирующего раствора, содержащего предварительно синтезированные одностенные и/или многостенные углеродные нанотрубки с концентрацией от 0,001 до 10 г/л;

- введение модифицирующего раствора в полимер с дальнейшим получением арамидных нитей, причем модифицирующий раствор вводят в раствор полимера и/или при получении полимера, и/или перед термообработкой, и/или перед термовытяжкой, и/или с последующим осуществлением термообработки и/или термовытяжки.

В качестве модифицирующего раствора используют предварительно синтезированные одностенные и/или многостенные углеродные нанотрубки, растворенные в амидном растворителе или в воде.

Одностенные и/или многостенные углеродные нанотрубки частично или полностью функционализированы гидроксильными, и/или карбоксильными, и/или гипохлоритными группами и/или ионом хлора.

Используют одностенные и/или многостенные углеродные нанотрубки с наружным диаметром от 1 до 100 нм.

Используют предварительно синтезированные одностенные и/или многостенные углеродные нанотрубки, содержащие до 5% примесей.

Используют одностенные и/или многостенные углеродные нанотрубки с отношением сторон больше чем 50:1.

В качестве амидного растворителя используют, по крайней мере, одно из веществ: N-метил-2-пирролидон, N,N-диметилацетамид или N,N,N′,N′-тетраметилмочевину, но не ограничиваясь этим перечнем.

Термообработку проводят под вакуумом или в изолирующей атмосфере, в частности, например, в азотной среде, либо в среде другого инертного газа, с выдержкой при температуре 300-500°C в течение не более 180 минут.

Термовытяжку проводят при температуре 300-550°C со скоростью 5-150 м/мин.

В модифицирующем растворе содержится от 0,001 до 10,00 (масс.) % углеродных наноматериалов.

Термин «полимер», используемый в настоящем патенте, подразумевает полимерные соединения, полученные путем поликонденсации одного или двух и более мономеров.

Термин «модифицирующий раствор», используемый в настоящем патенте, подразумевает дисперсию или суспензию из одностенных и/или многостенных углеродных нанотрубок, частично или полностью функционализированных гидроксильными, и/или карбоксильными, и/или гипохлоритными группами,, и/или ионом хлора, содержащих до 5% примесей, в амидном растворителе или в воде, концентрацией 0,001-10 г/л.

Термин «введение модифицирующего раствора» в настоящем патенте подразумевает введение модифицирующего раствора в полимер, и/или нанесение модифицирующего раствора на арамидную нить, и/или протягивание, окунание, вымачивание и другие подобные действия с использованием модифицирующего раствора и арамидных нитей.

Настоящее изобретение относится к способу получения модифицированных арамидных нитей с повышенными физико-механическими свойствами и изделий из них.

Краткое описание чертежей

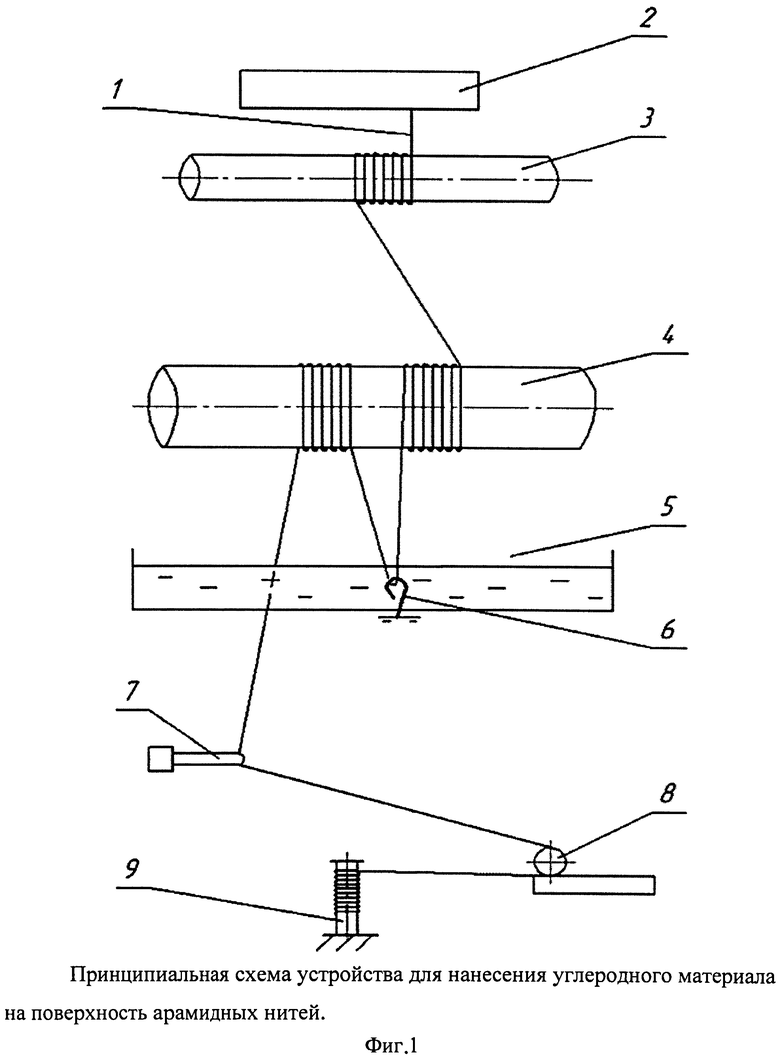

Способ введения углеродных материалов при получении модифицированных арамидных нитей и/или перед термообработкой нитей поясняется фигурой 1, на которой представлена принципиальная схема устройства для его осуществления согласно изобретению.

Устройство (фиг. 1) включает емкость 5 с раствором и нитеводителем 6, прядильную машину 2, направляющий ролик 3, сушильный цилиндр 4, ограничитель 7, нитеводитель приемного места 8 и приемное место 9.

Осуществление изобретения

Способ введения модифицирующего раствора, содержащего углеродные нанотрубки, частично или полностью функционализированные гидроксильными, и/или карбоксильными, и/или гипохлоритными группами, и/или ионом хлора, диспергированные в амидном растворителе с концентрацией 0,001-10 г/л в полимер, и/или получение полимера осуществляют при постоянном перемешивании.

Способ нанесения модифицирующего раствора осуществляют следующим образом: емкость 5 заполняют раствором, содержащим предварительно синтезированные углеродные нанотрубки - раствор одностенных и/или многостенных углеродных нанотрубок, функционализированных гидроксильными, и/или карбоксильными, и/или гипохлоритными группами и/или ионом хлора, растворенных в воде с концентрацией 0,01-10 г/л. Нить 1 из прядильной машины 2 подают на направляющий ролик 3, затем на сушильный цилиндр 4, далее нить через нитеводитель 6 опускают в емкость 5 с раствором, возвращают обратно на сушильный цилиндр 4 и, далее, через ограничитель 7, подают нитеводителем 8 на приемное место 9.

Термообработку полученной нити проводят под вакуумом или в изолирующей атмосфере (например, в азотной среде, либо в среде любого другого инертного газа) в течение не более 180 минут при температуре 300-500°C.

Термовытяжку нити проводят со скоростью 5-150 м/мин при температуре 300-550°C.

Способ введения углеродных материалов перед термовытяжкой заключается в протягивании нити после термообработки через емкость с модифицирующим раствором, далее модифицированную нить через ограничитель подают через нитеводитель на приемное место. Затем проводят термовытяжку модифицированной нити.

Данное изобретение иллюстрируется следующими примерами, которые не предназначены для ограничения сущности изобретения.

Пример 1

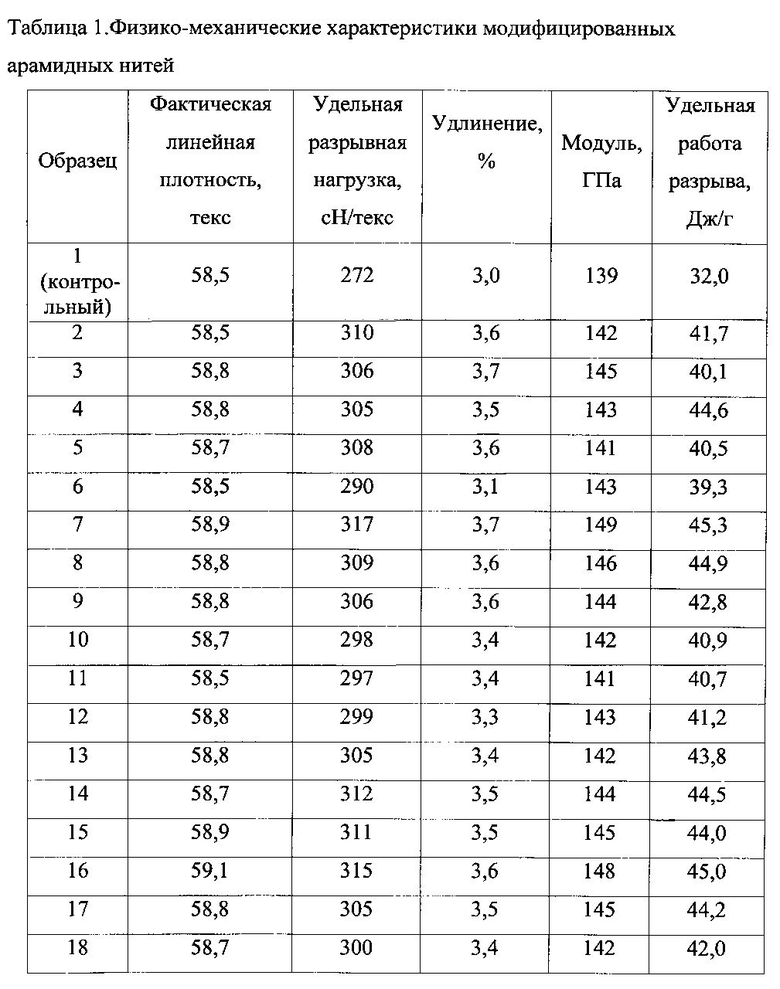

Получают арамидные нити, термообрабатывают их при 360°C в течение 140 минут и термовытягивают при 405°C со скоростью 105 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (контрольный пример, без углеродных нанотрубок) (образец 1).

Пример 2

Готовят модифицирующий раствор с нанотрубками, для этого 0,3 г функционализированных карбоксильными группами углеродных нанотрубок диспергируют в N-метил-2-пирролидоне с соотношением 1:200 при постоянном перемешивании со скоростью 150 об/мин в течение 40 минут.

В раствор полимера добавляют полученный раствор с нанотрубками. Оба раствора перемешивают при комнатной температуре в течение 30 минут, затем из этого раствора получают арамидные нити. Полученные нити термообрабатывают при 400°C 65 мин и термовытягивают со скоростью 90 м/мин при температуре 380°C. Данные по свойствам готовой нити приведены в таблице 1 (образец 2).

Пример 3

Готовят модифицирующий раствор с нанотрубками, для этого 6 г функционализированных гипохлоритными группами углеродных нанотрубок диспергируют в воде с соотношением 1:400, при перемешивании со скоростью 120 об/мин в течение 30 минут.

Получают арамидные нити, протягивают их через емкость с раствором с нанотрубками. Затем нити термообрабатывают при 450°C 55 мин и термовытягивают со скоростью 90 м/мин при температуре 400°C. Данные по свойствам готовой нити приведены в таблице 1 (образец 3).

Пример 4

Получают арамидные нити и термообрабатывают их при 330°C 160 мин. Готовят модифицирующий раствор с нанотрубками, для этого 4 г функционализированных гидроксильными группами углеродных нанотрубок диспергируют в воде с соотношением 1:400, при перемешивании со скоростью 110 об/мин в течение 40 минут.

Полученные нити протягивают через емкость с модифицирующим раствором, содержащим функционализированные углеродные нанотрубки, и термовытягивают при 550°C со скоростью 150 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 4).

Пример 5

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 1,2 г функционализированных карбоксильными группами углеродных нанотрубок в N,N-диметилацетамиде с соотношением 1:150 при постоянном перемешивании со скоростью 135 об/мин в течение 45 минут. В раствор полимера добавляют модифицирующий раствор с нанотрубками. Оба раствора перемешивают в течение 60 минут, затем из модифицированного полимера получают нить и термообрабатывают ее при 380°C 50 мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 5).

Пример 6

Готовят модифицирующий раствор с нанотрубками для полимера, для этого диспергируют 0,75 г функционализированных гидроксильными группами углеродных нанотрубок в N,N,N′,N′-тетраметилмочевине с соотношением 1:50 при постоянном перемешивании со скоростью 140 об/мин.

В раствор полимера добавляют приготовленный модифицирующий раствор с нанотрубками. Оба раствора перемешивают 60 минут, затем из этого полимера получают нить.

Готовят модифицирующий раствор с нанотрубками для нитей, для этого 5 г функционализированных ионом хлора углеродных нанотрубок диспергируют в воде с соотношением 1:400 при перемешивании со скоростью 150 об/мин в течение 30 минут.

Полученные нити протягивают через емкость с водным модифицирующим раствором, содержащим функционализированные углеродные нанотрубки. Далее полученные нити термообрабатывают при 340°C в течение 80 мин и термовытягивают со скоростью 45 м/мин при 300°C. Данные по свойствам готовой нити приведены в таблице 1 (образец 6).

Пример 7

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 9,0 г функционализированных гипохлоритными группами углеродных нанотрубок в N,N-диметилацетамиде с соотношением 1:200 при постоянном перемешивании со скоростью 120 об/мин в течение 55 минут. В раствор полимера добавляют полученный модифицирующий раствор, содержащий функционализированные углеродные нанотрубки в N,N-диметилацетамиде. Оба раствора перемешивают при комнатной температуре в течение 30 минут, затем из этого раствора получают арамидные нити.

Готовят второй модифицирующий раствор с нанотрубками для нитей, для этого 4,5 г функционализированных гипохлоритными группами углеродных нанотрубок диспергируют в воде с соотношением 1:450 при перемешивании со скоростью 115 об/мин в течение 50 минут.

Полученные арамидные нити протягивают через емкость со вторым модифицирующим раствором нанотрубок и термообрабатывают 140 минут при 350°C. Затем термообработанные нити протягивают через тот же раствор и термовытягивают при 450°C со скоростью 25 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 7).

Пример 8

Готовят модифицирующий раствор с нанотрубками, для этого 5 г функционализированных гидроксильными группами углеродных нанотрубок диспергируют в воде с соотношением 1:300, при перемешивании со скоростью 150 об/мин в течение 35 минут.

Получают арамидные нити, протягивают их через емкость с модифицирующим раствором с нанотрубками. Затем нити термообрабатывают при 360°C в течение 40 минут.

Готовят второй модифицирующий раствор с нанотрубками, для этого 3 г функционализированных ионом хлора углеродных нанотрубок диспергируют в воде с соотношением 1:100 при перемешивании со скоростью 120 об/мин в течение 50 минут.

Термообработанные арамидные нити протягивают через емкость со вторым модифицирующим раствором и термовытягивают при 350°C со скоростью 15 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 8).

Пример 9

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 1,5 г функционализированных карбоксильными группами углеродных нанотрубок в N-метил-2-пирролидоне с соотношением 1:50 при постоянном перемешивании со скоростью 100 об/мин в течение 60 минут.

В раствор полимера добавляют полученный модифицирующий раствор, содержащий функционализированные углеродные нанотрубки. Оба раствора перемешивают при комнатной температуре в течение 50 минут, затем из этого раствора получают арамидные нити. Полученные нити термообрабатывают при 340°C в течение 100 минут.

Готовят водный модифицирующий раствор с нанотрубками, для этого 5 г функционализированных карбоксильными группами углеродных нанотрубок диспергируют в воде с соотношением 1:500, при перемешивании со скоростью 135 об/мин в течение 40 минут.

Термообработанные нити протягивают через емкость с водным модифицирующим раствором нанотрубок и термовытягивают при 420°C со скоростью 65 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 9).

Пример 10

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 1,5 г функционализированных карбоксильными группами углеродных нанотрубок в N,N,N′,N′-тетраметилмочевине с соотношением 1:150 при постоянном перемешивании со скоростью 125 об/мин в течение 40 минут. При получении полимера добавляют модифицирующий раствор, содержащий функционализированные углеродные нанотрубки в N,N,N′,N′-тетраметилмочевине. Далее получают раствор полимера, перемешивают в течение 40 минут, затем из этого раствора получают арамидные нити. Полученные нити термообрабатывают при 360°C в течение 90 минут и термовытягивают при 480°C со скоростью 95 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 10).

Пример 11

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 3,75 г функционализированных гидроксильными группами углеродных нанотрубок в N-метил-2-пирролидоне с соотношением 1:150 при постоянном перемешивании со скоростью 150 об/мин в течение 30 минут.

При получении полимера добавляют часть подготовленного модифицирующего раствора, содержащего функционализированные углеродные нанотрубки в N-метил-2-пирролидоне, и готовят полимер. Затем вторую часть модифицирующего раствора добавляют в готовый полимер, перемешивают в течение 35 минут, а затем из этого полимера получают арамидные нити. Полученные нити термообрабатывают при 460°C в течение 60 минут и термовытягивают при 380°C со скоростью 70 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 11).

Пример 12

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 0,8 г функционализированных карбоксильными группами углеродных нанотрубок в N,N-диметилацетамиде с соотношением 1:50 при постоянном перемешивании со скоростью 100-150 об/мин в течение 30-60 минут.

При получении полимера добавляют приготовленный модифицирующий раствор, содержащий функционализированные углеродные нанотрубки в N,N-диметилацетамиде. Из раствора полимера получают арамидные нити.

Готовят второй модифицирующий раствор с нанотрубками, для этого 6 г функционализированных гидроксильными группами углеродных нанотрубок диспергируют в воде с соотношением 1:300, при перемешивании со скоростью 130 об/мин в течение 50 минут. Полученные арамидные нити протягивают через емкость со вторым модифицирующим раствором. Затем полученные нити термообрабатывают при 370°C в течение 120 минут. Данные по свойствам готовой нити приведены в таблице 1 (образец 12).

Пример 13

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 1,8 г функционализированных гипохлоритными группами углеродных нанотрубок в N-метил-2-пирролидоне с соотношением 1:100 при постоянном перемешивании со скоростью 105 об/мин в течение 60 минут.

При получении полимера добавляют приготовленный модифицирующий раствор, содержащий функционализированные углеродные нанотрубки в N-метил-2-пирролидоне. Из раствора полимера получают арамидные нити и термообрабатывают их при 400°C в течение 30 минут.

Готовят второй модифицирующий раствор с нанотрубками, для этого 3 г модифицированных гипохлоритными группами углеродных нанотрубок диспергируют в воде с соотношением 1:300, при перемешивании со скоростью 120 об/мин в течение 55 минут.

Термообработанные арамидные нити протягивают через емкость со вторым модифицирующим раствором с нанотрубками. Затем нити термовытягивают при 350°C со скоростью 50 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 13).

Пример 14

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 3,8 г функционализированных ионом хлора углеродных нанотрубок в N,N-диметилацетамиде с соотношением 1:150 при постоянном перемешивании со скоростью 130 об/мин в течение 35 минут.

При получении полимера добавляют приготовленный модифицирующий раствор, содержащий функционализированные углеродные нанотрубки в N,N-диметилацетамиде. Из раствора полимера получают арамидные нити.

Готовят второй модифицирующий раствор с нанотрубками, для этого 6 г модифицированных ионом хлора углеродных нанотрубок диспергируют в воде с соотношением 1:300, при перемешивании со скоростью 130 об/мин в течение 50 минут.

Полученные арамидные нити протягивают через емкость со вторым модифицирующим раствором. Затем полученные нити термообрабатывают при 370°C в течение 60 минут и термовытягивают при 370°C со скоростью 60 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 14).

Пример 15

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 2,5 г функционализированных гипохлоритными группами углеродных нанотрубок в N,N,N′,N′-тетраметилмочевине с соотношением 1:50 при постоянном перемешивании со скоростью 150 об/мин в течение 40 минут. При получении полимера добавляют приготовленный раствор, содержащий функционализированные углеродные нанотрубки в N,N,N′,N′-тетраметилмочевине. Из раствора полимера получают арамидные нити.

Готовят второй модифицирующий раствор с нанотрубками, для этого 9 г функционализированных гипохлоритными группами углеродных нанотрубок диспергируют в воде с соотношением 1:450, при перемешивании со скоростью 140 об/мин в течение 45 минут.

Полученные арамидные нити протягивают через емкость со вторым модифицирующим раствором и термообрабатывают при 300°C в течение 50 минут. Затем термообработанные нити вновь протягивают через второй модифицирующий раствор с наотрубками и термовытягивают при 300°C со скоростью 15 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 15).

Пример 16

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 0,5 г функционализированных карбоксильными группами углеродных нанотрубок в N-метил-2-пирролидоне с соотношением 1:50 при постоянном перемешивании со скоростью 125 об/мин в течение 45 минут.

При получении полимера добавляют часть приготовленного модифицирующего раствора, содержащего функционализированные углеродные нанотрубки в N-метил-2-пирролидоне, и готовят полимер. Затем вторую часть модифицирующего раствора добавляют в готовый полимер, перемешивают в течение 45 минут и из этого полимера получают арамидные нити.

Готовят второй модифицирующий раствор с нанотрубками, для этого 7 г функционализированных карбоксильными группами углеродных нанотрубок диспергируют в воде с соотношением 1:400, при перемешивании со скоростью 120 об/мин в течение 30 минут.

Полученные арамидные нити протягивают через емкость со вторым модифицирующим раствором с нанотрубками и термообрабатывают при 330°C в течение 40 минут. Затем термообработанные нити вновь протягивают через второй модифицирующий раствор с нанотрубками и термовытягивают при 500°C со скоростью 130 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 16).

Пример 17

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 0,9 г функционализированных гидроксильными группами углеродных нанотрубок в N,N-диметилацетамиде с соотношением 1:150 при постоянном перемешивании со скоростью 115 об/мин в течение 45 минут.

При получении полимера добавляют часть приготовленного модифицирующего раствора, содержащего функционализированные углеродные нанотрубки в N,N-диметилацетамиде, и готовят полимер. Затем вторую часть модифицирующего раствора добавляют в готовый полимер, перемешивают в течение 40 минут, из этого полимера получают арамидные нити и термообрабатывают их при 410°C в течение 110 минут.

Готовят второй модифицирующий раствор с нанотрубками, для этого 3 г функционализированных гидроксильными группами углеродных нанотрубок диспергируют в воде с соотношением 1:100, при перемешивании со скоростью 100 об/мин в течение 60 минут.

Термообработанные арамидные нити протягивают через емкость со вторым модифицирующим раствором и термовытягивают при 405°C со скоростью 30 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 17).

Пример 18

Готовят модифицирующий раствор с нанотрубками, для этого диспергируют 3,5 г функционализированных ионом хлора углеродных нанотрубок в N-метил-2-пирролидоне с соотношением 1:100 при постоянном перемешивании со скоростью 150 об/мин в течение 35 минут.

При получении полимера добавляют часть приготовленного модифицирующего раствора, содержащего функционализированные углеродные нанотрубки в N-метил-2-пирролидоне, и готовят полимер. Затем вторую часть модифицирующего раствора добавляют в готовый полимер, перемешивают в течение 30 минут и из этого полимера получают арамидные нити.

Готовят второй модифицирующий раствор с нанотрубками, для этого 5,5 г функционализированных ионом хлора углеродных нанотрубок диспергируют в воде с соотношением 1:300, при перемешивании со скоростью 100-150 об/мин в течение 30-60 минут.

Полученные арамидные нити, протягивают через емкость со вторым модифицирующим раствором и термообрабатывают при 310°C в течение 110 минут. Затем нити термовытягивают при 365°C со скоростью 70 м/мин. Данные по свойствам готовой нити приведены в таблице 1 (образец 18).

Список использованной литературы:

1. Патент РФ №2409710 Способ получения волокон, нитей, пленок из гетероциклических ароматических полиамидоимидов, содержащих бензимидазольные фрагменты, и ткань на основе этих нитей / Лакунин В.Ю., Склярова Г.Б., Каширин А.И., Шаблыгин М.В., Новикова Л.А., Михайлова М.П. - Опубликовано 20.01.2011 г.

2. Заявка на изобретение РФ №2010144034/05 Усовершенствованные композитные материалы / Симмонс М., Коз Дж.Л. - Опубликовано 10.05.2012 г.

3. Заявка на изобретение РФ №2010132208/06 Высокотемпературный элемент электродвигателя или насоса с перемещающейся полостью и способ его изготовления / Акбари X., Рамье Ж., Синдт О. - Опубликовано 10.02.2012 г.

4. Патент РФ №2404209 Теплозащитный материал / Шайдурова Г.И., Каримов В.З., Шатров В.Б., Бурдюгов С.И. - Опубликовано 20.11.2010 г.

5. Патент США US 2004/0022981 Composite of single-wall carbon nanotubes and aromatic polyamide and process for making the same / Xiaodong Hu, A. Kenneth Smith. - Дата публикации 05.02.2004 г.

6. Патент США US 7081491 Method for fabricating polybenzoxazole/clay nanocomposite materials / Steve Lien-Chung Hsu, Keng-Chuan Chang. - Дата публикации 25.07.2006 г.

7. Патент РФ №2383569 Полимерная композиция / Буря А.И., Ткачев А.Г., Негров В.Л., Казаков М.Е. - Опубликовано 10.03.2010 г.

8. Международный патент США US 2008/0287598 Method of preparing aramid polymers incorporating carbon nanotubes / Kiu-Seung Lee. - Дата публикации 20.11.2008 г.

9. Патент РФ №2376403 Композитные материалы, содержащие ПФТА и нанотрубки / Бурстул Ханнеке, Свиренга Хендрик, Клинкамер Арт. - Опубликовано 20.12.2009 г.

Изобретение относится к химической технологии полимерных материалов и касается способа получения арамидных нитей, модифицированных углеродными нанотрубками. Способ включает получение модифицирующего раствора, содержащего углеродные нанотрубки, введение модифицирующего раствора в раствор полимера и/или при получении полимера, и/или перед термообработкой, и/или перед термовытяжкой, и/или с последующим осуществлением термообработки и/или термовытяжки арамидных нитей. В качестве модифицирующего раствора используют раствор, содержащий предварительно синтезированные одностенные и/или многостенные углеродные нанотрубки. Нанотрубки функционализированы гидроксильными, и/или карбоксильными, и/или гипохлоритными группами и/или ионом хлора в амидном растворителе или в воде с определенной концентрацией. Изобретение обеспечивает повышение физико-механических и эксплуатационных свойств материала. 6 з.п. ф-лы, 1 ил., 1 табл., 18 пр.

1. Способ получения арамидных нитей, модифицированных углеродными нанотрубками, включающий получение модифицирующего раствора, отличающийся тем, что в качестве модифицирующего раствора используют предварительно синтезированные функционализированные одностенные и/или многостенные углеродные нанотрубки с наружным диаметром от 1 до 100 нм, растворенные в амидном растворителе или в воде с концентрацией от 0,001 до 10,00 г/л, при этом модифицирующий раствор вводят в раствор полимера и/или при получении полимера, и/или перед термообработкой, и/или перед термовытяжкой, и/или с последующим осуществлением термообработки и/или термовытяжки.

2. Способ по п. 1, отличающийся тем, что в качестве углеродных нанотрубок используют предварительно синтезированные функционализированные одностенные и/или многостенные углеродные нанотрубки, содержащие до 5% примесей.

3. Способ по п. 1, отличающийся тем, что одностенные и/или многостенные углеродные нанотрубки частично или полностью функционализированы гидроксильными, и/или карбоксильными, и/или гипохлоритными группами и/или ионом хлора.

4. Способ по п. 1, отличающийся тем, что используют одностенные и/или многостенные углеродные нанотрубки с отношением сторон больше чем 50:1.

5. Способ по п. 1, отличающийся тем, что в качестве амидного растворителя используют, по крайней мере, одно из веществ: N-метил-2-пирролидон, N,N-диметилацетамид или N,N,N′,N′-тетраметилмочевину.

6. Способ по п. 1, отличающийся тем, что термообработку проводят под вакуумом или в изолирующей атмосфере, например в азотной среде либо в среде другого инертного газа, с выдержкой при температуре 300-500°C в течение не более 180 минут.

7. Способ по п. 1, отличающийся тем, что термовытяжку проводят при температуре 300-550°C со скоростью 5-150 м/мин.

| US 20040022981 A1, 05.02.2004 | |||

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПФТА И НАНОТРУБКИ | 2005 |

|

RU2376403C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382126C2 |

| US 7081491 B2,25.07.2006 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2383569C2 |

Авторы

Даты

2015-07-27—Публикация

2014-02-25—Подача