Заявленное изобретение относится к способам получения двумерной плёнки с проводящими свойствами, представляющей собой макроматериал из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами, получаемыми в ходе окисления в смеси из перманганата калия и концентрированной серной кислоты.

Предлагаемое изобретение может найти применение в качестве компонента газодиффузионного слоя в низкотемпературных топливных элементах и/или в качестве электродов в химических источниках тока и/или в низкотемпературных топливных элементах, а также в виде компонента плёночных проводников.

Далее в тексте заявителем приведено пояснение терминов, которое необходимо для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Углеродные нанотрубки - сотовая решётка в виде листа графена, свёрнутая в полый цилиндр нанометрового диаметра и микрометровой длины. Существуют многостенные и одностенные углеродные нанотрубки, состоящие из нескольких скрученных слоёв графена и одного слоя соответственно [Charlier, J-C. Electronic and transport properties of nanotubes / J-C. Charlier, X. Blasé, S. Roche // Review of modern physics. - 2007. - V.79.].

Диспергирование - измельчение вещества одной фазы в другой [Лукьянов, А.Б. Физическая и коллоидная химия: учебник для техникумов / А. Б. Лукьянов. - Москва: Изд-во Химия, 1998. - 288с.].

Дисперсные системы или дисперсия - система, состоящая из измельчённых частиц одной фазы, распределённых в другой [Лукьянов, А.Б. Физическая и коллоидная химия: учебник для техникумов / А. Б. Лукьянов. - Москва: Изд-во Химия, 1998. – 288 с.].

Диспергатор - вещество, которое добавляется к дисперсии для улучшения разделения частиц и предотвращения их оседания или слипания [Pirrung, F. O. H. Wetting and Dispersing Agent / F. O. H. Pirrung, P. Quednau, C. Auschra // Chimia. - 2002. - V.56. - P.170-176.].

Функционализация - процесс присоединения органических или неорганических фрагментов к сотовой графеноподобной решётке углеродной нанотрубки [Tobias, G., Mendoza, E., Ballesteros, B. (2012). Functionalization of Carbon Nanotubes. In: Bhushan, B. (eds) Encyclopedia of Nanotechnology. Springer, Dordrecht.].

Поверхностно-активное вещество - вещество, снижающее при растворении поверхностное натяжение растворителя [Фридрихсберг, Д.А. Курс коллоидной химии / Д. А. Фридрихсберг. - Санкт-Петербург: Изд-во «Химия» Санкт-Петербургское отделение, 1995. – 400 с.]. ПАВ классифицируют как неионогенные, анионные, катионные и амфотерные. Первые три класса характеризуются отсутствием формального заряда. Амфотерные ПАВ имеют биполярную структуру, чувствительную к pH [Ланге, К.Р. Поверхностно - активные вещества: синтез, свойства, анализ, применение / К.Р. Ланге; под науч. ред. Л. П. Зайченко. - Санкт-Петербург: Изд-во «Профессия», 2007. – 240 с.].

«Buckypaper» - макроскопический материал, похожий на бумагу или плёнку, состоящую из хаотично переплетающихся углеродных нанотрубок и скреплённых за счёт Ван-дер-Ваальсовых взаимодействий [Khan, F. A Review on Properties and Fabrication Techniques of Polymer/Carbon Nanotube Composites and Polymer Intercalated Buckypapers / F. Khan, A. Kausar, M. Siddiq // Polymer - Plastics Technology and Engineering. - 2015. - V.54.].

Предел прочности при растяжении - способность выдерживать тянущее или растягивающее усилие без разрушения или деформации материала. Определяется как наибольшее осевое (по длине) напряжение, которое материал может выдержать при растяжении или растягивании, прежде чем он разрушится или выйдет из строя [Encyclopedia Britannica: [сайт]. - Чикаго. - Обновляется в течение суток. - URL: https://www.britannica.com (дата обращения: 16.08.2024). - Текст: электронный.].

Со дня открытия углеродных нанотрубок, в конце XX века, и до даты подачи настоящей заявки углеродные нанотрубки остаются привлекательным материалом для изготовления различных композитов и устройств, использующихся, например, в качестве газовых сенсоров, биосенсоров [Trojanowicz, M. Analytical applications of carbon nanotubes: a review / M. Trojanovicz // TrAC. - 2006. - V.25. - №.5. - P. 480-489], наполнителей полимерных материалов, для изготовления транзисторов, а также компонентов низкотемпературных топливных элементов и аккумуляторов [De Volder, M. F. L. Carbon Nanotubes: Present and Future Commercial Applications / M. F. L. De Volder, S. H. Tawfick, R. H. Baughman, A. J. Hart // Science. - 2013. - V. 339. - P.535 - 539.]. В приведённых источниках демонстрируют ключевое использование углеродных нанотрубок при изготовлении продуктов электронной промышленности. Причины интереса, вызванного со стороны такого наукоёмкого производства, связаны с наличием у них особых физико-химических свойств: могут проявлять как металлические, так и полупроводниковые свойства, обладают большим модулем упругости [Valcarcel, M. Present and future applications of carbon nanotubes to analytical science / M. Valcercel, B. M. Simonet, B. Suarez // Analytical and Bioanalytical Chemistry. - 2005. - V.382. - P.1783-1790.], могут быть ковалентно и нековалентно функционализированы [Mallakpour, S. Surface functionalization of carbon nanotubes: fabrication and applications / S. Mallakpour, S. Soltanian // RSC Advances. - 2016.].

Изготовление материала в виде плёнки из углеродных нанотрубок описано в статье [Endo, M.’ Buckypaper’ from coaxial nanotubes / M. Endo, H. Muramatsu, T. Hayashi, Y. A. Kim, M. Terrones, M. S. Dresselhaus // Nature. - 2005. - V.433. - №.476]. Сущностью является плёнка, изготовленная путём фильтрации очищенных двустенных углеродных нанотрубок, а полученный продукт обозначен, как «Buckypaper».

Публикация позволила дать новый толчок научным исследованиям технологии получения макроматериала из углеродных нанотрубок, обладающий всеми необходимыми физико-химическими свойствами для изготовления, например, сенсоров, в качестве газодиффузионного слоя в низкотемпературных топливных элементах и/или в качестве электродов в химических источниках тока и/или в низкотемпературных топливных элементах. Это позволяет существенно нарастить темпы технологического развития, что в итоге позволяет достичь технологического суверенитета.

Более подробное описание применение данных материалов известно из следующих источников.

Известна публикация [Guler, M. O. Nanocomposite ZnO:MWCNT Thin Films for Li-Ion Batteries Prepared via Reactive Magnetron Sputtering / M. O. Guler, T. Cetinkaya [et al.] // Acta Physica Polonica A. - 2014. - V.125.]. Сущностью является созданный материал в виде плёнки из кислородсодержащих многостенных углеродных нанотрубок методом фильтрации дисперсии, а затем электрохимически на поверхность плёнки нанесли оксид цинка (II). Полученный образец поместили в тестовую ячейку «Coin-type (CR2016)» для оценки электрохимических характеристик материалов анода. Таким образом, было установлено, что полученная бумага улучшает электроактивность наночастиц ZnO благодаря их благотворному влиянию на проводимость, эффективному пути электронов и контролю агрегации активных наночастиц. Электрическая проводимость материала обеспечивается максимум двум первыми стенками многостенных углеродных нанотрубок, внутренние экранируются наружными, что делает данную методику менее технологичной.

Известна публикация [Xu. G. Binder-Free Activated Carbon/Carbon Nanotube Paper Electrodes for Use in Supercapacitors / G. Xu, C. Zheng, J. Huang [et al.] // Nano Res. - 2011. - V.4. - №.9. - P.870-881.]. Сущностью является изготовленный материал в виде плёнки из дисперсии углеродных нанотрубок и активированного угля методом фильтрации суспензии в бензиловом спирте, которую готовили с применением длительной ультразвуковой обработки. Тестирование материала проводили в качестве электродов для Li-ионных аккумуляторов или компонентов солнечных батарей. Было установлено, что использование углеродных нанотрубок длинной в несколько десятков микрометров привело образованию эффективной проводящей сети, плотность энергии и плотность мощности которой составила 22.5 Вт*ч/кг и 7.3 кВт/кг по сравнению с эталонным электродом из активированного графита и ацетиленовой сажи, который обладал характеристиками значительно уступающими материалу в виде плёнки из углеродных нанотрубок и активированного угля. К основному недостатку данной методики относится длительная ультразвуковая обработка, которая приводит к образованию структурных дефектов в углеродной нанотрубке, что снижает её электропроводящие свойства.

Известна публикация [Gao, Y. Carbon nanotubes based gas diffusion layers in direct methanol fuel cells / Y. Gao, G. Q. Sun, S. L. Wang, S. Zhu // Energy. - 2010. - V.35. - P.1455-1459.]. Сущностью является материал в виде плёнки, синтезированный методом фильтрации из дисперсии, состоящей из углеродных нанотрубок, полиакрилонитриловых волокон и политетрафторэтилена. Он был исследован в качестве газодиффузионного слоя в низкотемпературном топливном элементе. Результаты исследования показали, что полученный материал обладает лучшей пористостью, которая способствует массопереносу реагентов, лучшей производительностью в сравнении с коммерческим газодиффузионным слоем торговой марки «Toray». Дисперсия, использующаяся в данной методике изготовления плёнки, вероятно неустойчива ввиду применения химически не модифицированных углеродных нанотрубок, которые находятся в ней в виде агломератов, что препятствует созданию однородного материала.

Проанализировав выявленные литературные источники информации, можно выделить следующие параметры, которые учитываются при изготовлении материала в виде плёнки из углеродных нанотрубок. Прекурсорами являются одностенные, или многостенные, или смесь из одно-/многостенных углеродных нанотрубок. Выбор прекурсора напрямую связан с электрической проводимостью плёнки из углеродных нанотрубок. Известно, что величина тока прямо пропорциональна количеству электронных путей, следовательно, чем длиннее углеродная нанотрубка, тем выше вероятность её соприкосновения с другими нанотрубками, и тем выше электропроводность плёнки из углеродных нанотрубок [Tortorich, R. P. Inkjet printing of carbon nanotubes / R. P. Tortorich, J.-W. Choi // Nanomaterials. - 2013. - V.3. - №.3.]. Было предложено несколько методов изготовления плёнок из углеродных нанотрубок. Самыми экономичными являются плёнки, полученные из дисперсии, которую либо фильтруют с использованием фильтровальной установки, либо используют дисперсию в качестве чернил для печати материала.

Несмотря на минимальные затраты известных источников, предварительное изготовление дисперсии углеродных нанотрубок сталкивается с ключевой проблемой - высокой способностью к агломерации углеродных нанотрубок, из-за чего становится трудным получение устойчивой дисперсии в жидких растворителях, что в итоге может влиять на технологичность материала. Для получения агрегативно устойчивой дисперсии из углеродных нанотрубок обычно в качестве растворителя используют либо органические вещества, либо водные растворители с добавками - диспергаторами, например, поверхностно-активными веществами, что препятствует слипанию частиц углеродных нанотрубок и образованию крупных агломератов с потерей седиментационной устойчивости. Кроме того, сама процедура диспергирования может включать ультразвуковое воздействие или химическую функционализацию. Обе процедуры могут изменить электропроводящие свойства материала [Eshkalak, S. K. A review on inkjet printing of CNT composites for smart applications / S. K. Eshkalak, A. Chinnappan [et al.] // Applied materialstoday. - 2017. - V.9. - P.372-386.].

Известна публикация [Kwon, O.-S. Fabrication and characterization of inkjet-printed carbon nanotube electrode patterns on paper / O.- S. Kwon, H. Kim, H. Ko [et al.] // Carbon. - 2013. - V.58. - P.116-127.]. Сущностью является технология струйной печати материала в виде плёнки из углеродных нанотрубок на бумажной основе. Для этого предварительно подготовили чернила по следующей процедуре. Многостенные углеродные нанотрубки были диспергированы в растворителе, содержащем 1-нафтилуксусную кислоту, полиэтиленгликоль, полиэтилен гликоль моноэтилового эфира и воду. Далее для получение стабильной дисперсии использовали шаровую мельницу, которая позволяла измельчить оставшиеся агломераты углеродных нанотрубок. Полученную дисперсию центрифугировали для отделения не диспергированной фракции углеродных нанотрубок, осадок вновь диспергировали. Затем полученные чернила с концентрацией 0.15 мг/мл вводили в пустой картридж коммерческого принтера и печатали электроды на бумажной основе. Напечатанные электроды были высушены при комнатной температуре. В результате было установлено, что напечатанная плёнка демонстрировала полуметаллическую проводимость и сохраняла внешние полупроводниковые свойства p-типа. Таким образом, удалось перенести физико-химические свойства углеродных нанотрубок в макроматериал.

Недостатком известного технического решения является то, что методика получения материала в виде плёнок из углеродных нанотрубок может иметь ограничение ввиду применения некоторых органических растворителей, которые могут оказывать коррозионное воздействие на части принтера, быть токсичными и неблагоприятного влияния на окружающую среду [Tortorich, R. P. Inkjet printing of carbon nanotubes / R. P. Tortorich, J.-W. Choi // Nanomaterials. - 2013. - V.3. - №.3.].

Другой способ изготовления плёнки из углеродных нанотрубок был применён X. Wang и его коллегами. Их синтез состоял из нескольких этапов, включая приготовление дисперсии из многостенных углеродных нанотрубок, неионогенного поверхностно-активного вещества (ПАВ) «Triron X-100» и фильтрацию на мембране с помощью вакуумной установки. Для удаления остатков поверхностно-активных веществ готовую плёнку промывали большим количеством деионизированной воды. Толщина готовой плёнки составила 20 µм. Полученные зависимости сопротивления от приложенной деформации оказались линейны, что позволило автором сделать вывод о том, что плёнка может использоваться в качестве датчика деформации. [Wang, X. Tensile strain sensing of buckypaper and buckypaper composites / X. Wang, S. Li, K. Ma [et al.] // Materials & Design. - 2015. - V.88. - P.414-419]. Целью использования поверхностно-активных веществ в синтезе является предотвращение образования крупных агломератов из углеродных нанотрубок, что невозможно осуществить в дистиллированной воде без дополнительной химической модификации углеродных нанотрубок [Tortorich, R. P. Inkjet printing of carbon nanotubes / R. P. Tortorich, J.-W. Choi // Nanomaterials. - 2013. - V.3. - №.3.].

Механические характеристики и физические свойства прежде всего будут определяться природой выбранных углеродных нанотрубок, длиной, диаметром, структурой пучка, чистотой исходного материала и модификацией углеродных нанотрубок. Анализ литературных источников показывает, что основными параметрами сравнения материалов в виде плёнки из углеродных нанотрубок являются модуль упругости, предел прочности и электропроводность.

Плёнка из одностенных углеродных нанотрубок, полученная P. G. Whitten и его коллегами имела модуль Юнга 2 ГПа и предел прочности равный 16МПа [Whitten, P. G. Mechanical properties of carbon nanotube paper in ionic liquid and aqueous electrolytes / P. G. Whitten, G. M. Spinks, G. G. Wallace // Carbon. - 2005. - V.43. - P.1891-1896.]. Характеризация азот функционализированной плёнки из одностенных углеродных нанотрубок была проведена S. Steiner и др. Так значения модуля Юнга и предела прочности находились в интервалах 0.8-1.9 ГПа и 1.4-11.4 МПа соответственно [Steiner, S. Mechanical properties and morphology of papers prepared from single-walled carbon nanotubes functionalized with aromatic amides / S. Steiner, S. Busato, P. Ermanni // Carbon. - 2012. - V.50. - P.1713-1719.]. Объёмное (удельное) сопротивление плёнки из многостенных углеродных нанотрубок было определено в работе Y. Tang и J. Gou и составило примерно 0.15 Ω*см [Tang, Y. Synergistic effect on electrical conductivity of few-layer graphene/multi-walled carbon nanotube paper / Y. Tang, J. Gou // Materials Letters. - 2010. - V.64. - №.22. - P.2513-2516].

Заявителем проведён анализ патентной и научной литературы и выявлены аналоги технического решения.

Известна публикация «Углеродные нанотрубки, армированные акрилонитрил-бутадиен-стирольными композитами для электронных применений» [Diez-Pascual, A. M. Carbon Nanotube Buckypaper Reinforced Acrylonitrile-Butadiene-Styrene Composites for Electronic Applications / A. M. Diez-Pascual, D. Gascon // Applied materials & Interfaces. - 2013. - V.5. - P.12107-12119], сущностью которого является получение материала в виде плёнки из допированных кислородсодержащими группами многостенных углеродных нанотрубок, характеризующийся следующими стадиями синтеза:

1. Для синтеза материала в виде плёнки многостенные углеродные нанотрубки подвергали мягкому окислению путём их кипячения в 1,5М растворе азотной кислоты (HNO3) при 120°C в течение 4 часов при постоянном перемешивании. Затем смесь обрабатывали ультразвуком в течение 30 минут и центрифугировали при 5500 об/мин в течение 15 минут. Осадок после центрифугирования редиспергировали в смеси из воды и соляной кислоты при pH ~2. Полученную дисперсию фильтровали через поликарбонатную мембрану с размерами пор 1,2 μм и промывали дистиллированной водой до pH ~7. Функционализированные кислородсодержащими группами многостенные углеродные нанотрубки сушили в печи при 60°C в течение 24 часов.

2. Полученные на первой стадии функционализированные многостенные углеродные нанотрубки диспергировали в тетрагидрофуране. Затем к смеси добавили этанол и обрабатывали ультразвуком в течение 1 часа. После получения хорошо диспергированной суспензии её фильтровали через поликарбонатную мембрану с размером пор 0,45 μм. Мокрую плёнку из функционализированных многостенных углеродных нанотрубок подвергали горячему прессованию в течение ночи между двумя металлическими пластинами и затем сушили при 85°C. В результате получали плёнку толщиной от 70 до 90 µм.

Таким образом, в известном техническом решении для получения плёнки используется дисперсия из углеродных нанотрубок, функционализированных кислородсодержащими группами, и метод фильтрации, как и в заявленном техническом решении.

Недостатками известного технического решения являются:

- использование многостенных углеродных нанотрубок является технологически нецелесообразным, так как из уровня техники известно, что в электропроводности участвуют максимум две первые стенки, остальные экранируются наружной, к тому же диаметр многостенных углеродных нанотрубок больше диаметра одностенных углеродных нанотрубок, что увеличивает толщину слоя плёнки. Последнее может существенно повлиять на механические характеристики материала;

- использование в качестве растворителя органического вещества, относящегося к 4-му классу опасности для человека;

- применение длительного ультразвукового воздействия сопровождается увеличением количества дефектов поверхности углеродных нанотрубок, что приводит к снижению электропроводящих свойств (длительность ультразвуковой обработки составила 1 час по сравнению с 5 минутами в заявленном техническом решении).

В публикации «3D «Buckypapers» из химически сшитых одностенных углеродных нанотрубок» [Jakubinek, M. B. 3D chemically cross-linked single-walled carbon nanotube buckypapers / M. B. Jakubinek, B. Ashrafi, J. Guan [et al.] // RSC Advances. - 2014. - V.4. - P.57564], сущностью которой является получение «buckypaper» из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами, а именно гидроксо группами (OH-), характеризующийся следующими стадиями синтеза:

1. Очищенные от катализатора одностенные углеродные нанотрубки измельчали в органическом растворителе - хлороформе, после полученную дисперсию подвергали ультразвуковому воздействию до получения однородного состояния.

2. Затем дисперсию деаэрировали аргоном и добавляли безводный хлорид алюминия (III), смесь обрабатывали ультразвуком в течение 1,5 часов. Затем кипятили при 80°C в течение 4 часов, затем температуру снизили до 60°C. При данной температуре смесь перемешивали в течение 15 часов, после чего подняли температуру до 85°C и кипятили в течение 6 часов. Затем нагрев выключали и смесь охлаждали до комнатной температуры.

3. К полученной смеси по каплям добавляли концентрированный раствор гидроксида калия в метаноле. Смесь перемешивали в ледяной бане, после чего кипятили в течение 8 часов. Затем нагрев выключили и охладили смесь до комнатной температуры. После охлаждения смесь разбавляли дистиллированной водой.

4. Затем органический растворитель удаляли при помощи делительной воронки, после чего смесь промывали дистиллированной водой и метанолом.

5. Полученные одностенные углеродные нанотрубки, функционализированные кислородсодержащими функциональными группами сушили в печи при 100°C.

6. Полученный образец на предыдущем этапе диспергировали в метаноле с использованием ультразвуковой обработки. Затем полученную дисперсию фильтровали через поликарбонатный фильтр с использованием вакуумного насоса.

Таким образом, в известном техническом решении была получена плёнка методом фильтрации дисперсии, содержащей одностенные углеродные нанотрубки, допированные кислородсодержащими функциональными группами, как и в заявленном техническом решении.

Недостатками известного технического решения являются:

- меньшая экологичность по сравнению с заявленным техническим решением, вследствие использования токсичных органических растворителей - хлороформа и метанола;

- использование длительной ультразвуковой обработки, которая приводит к образованию дефектной структуры и снижению электропроводящих свойств (длительность ультразвуковой обработки составила 1,5 часа по сравнению с 5 минутами в заявленном техническом решении);

- недостаточная технологичность из-за многостадийного синтеза, которое приводит к повышению экономичных издержек производства и как следствие к увеличению стоимости продукта;

- высокие энергетические затраты ввиду постоянного нагревания и охлаждения дисперсии из углеродных нанотрубок во время их химической модификации;

- недостаточная прочность материала (предел прочности 2,4 ± 1,7 МПа по сравнению с 8,45-31,09 МПа в заявленном техническом решении);

- недостаточная электропроводность материала (значение удельной электропроводности составило 45 ± 2 См/см по сравнению с 153-510 См/см в заявленном техническом решении).

Известна публикация «Влияние окислителей на образование «buckypaper» из многостенных углеродных нанотрубок» [Tocoglu, U. The Effect of Oxidants on the Formation of Multi-Walled Carbon Nanotube Buckypaper / U. Tocoglu, M. Alaf, O. Cevher [et al.] // Journal of Nanoscience and Nanotechnology. - 2012. - V.12. - P.9169-9174.], сущностью которой является получение «buckypaper» методом фильтрации дисперсии из многостенных углеродных нанотрубок, функционализированных кислородсодержащими группами, полученными при воздействии различных окислителей, характеризующийся тем, что включает следующие стадии:

1. Очищенные многостенные углеродные нанотрубки были химически модифицированы при помощи трёх различных окислителей: азотной кислотой, смесью из серной и азотной кислот в весовом соотношении H2SO4/HNO3 - 3:1, смесью из гидроксида аммония и пероксида водорода в весовом соотношении NH4OH/H2O2 - 1:1. Процедура химической модификации проводилась при комнатной температуре, при постоянном перемешивании в течение 1 часа. Смеси промывали дистиллированной водой, затем образцы сушили при 40°C в течение 24 часов. В результате на 1 стадии получали функционализированные кислородсодержащими группами многостенные углеродные нанотрубки.

2. Затем полученные образцы подвергали ультразвуковой обработке в водной среде в течение 2 часов при комнатной температуре. Затем смесь пропускали через мембрану (Диаметр пор = 0,22 μм) фильтровальной установки с вакуумным насосом. После сушки «buckypaper» отклеили от мембраны.

Таким образом, в известном техническом решении для получения плёнки используется дисперсия из углеродных нанотрубок, функционализированных кислородсодержащими группами, и метод фильтрации, как и в заявленном техническом решении.

Недостатками известного технического решения являются:

- использование многостенных углеродных нанотрубок является технологически нецелесообразным, так как из уровня техники известно, что в электропроводности участвуют максимум две первые стенки, остальные экранируются наружной, к тому же диаметр многостенных углеродных нанотрубок больше диаметра одностенных углеродных нанотрубок, что увеличивает толщину слоя плёнки. Последнее может существенно повлиять на механические характеристики материала;

- применение длительного ультразвукового воздействия сопровождается увеличением количества дефектов поверхности углеродных нанотрубок, что приводит к снижению электропроводящих свойств (Длительность ультразвуковой обработки составила 2 часа по сравнению с 5 минутами в заявленном техническом решении).

Выявленные аналоги совпадают с заявленным техническим решением по отдельным совпадающим признакам, поэтому прототип не выявлен, и формула изобретения составлена без ограничительной части.

Таким образом, технической проблемой, решаемой заявленным техническим решением, является устранение недостатков аналогов:

1 - меньшая технологичность;

2 - меньшая экологичность процессов;

3 - длительное ультразвуковое воздействие;

4 - недостаточная электропроводность;

5 - недостаточная прочность.

Техническим результатом заявленного технического решения является разработка способа получения материала в виде плёнки из одностенных углеродных нанотрубок, функцонализированных кислородсодержащими функциональными группами, позволяющего устранить недостатки выявленных аналогов, а именно:

1 - улучшение технологичности благодаря проведению синтеза при комнатной температуре и с наименьшим количеством этапов;

2 - повышение экологичности процесса благодаря использованию в качестве основных растворителей - дистиллированную воду и менее токсичного органического вещества - пропанола-2;

3 - использование непродолжительной ультразвуковой обработки, которая практически не обладает негативным влиянием на структуру углеродной нанотрубки, то есть не приводит к образованию структурных дефектов, понижающих электропроводность конечного материала;

4 - повышение электрической проводимости материала в виде плёнки;

5 - повышение механической прочности за счёт дозированной окислительной функционализации одностенных углеродных нанотрубок, без которой макроматериал в виде плёнки был бы структурно-неустойчивым.

Сущностью заявленного технического решения является способ получения материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами, заключающийся в том, что проводят два этапа: 1 этап: окислительная функционализация одностенных углеродных нанотрубок: 1 вес. ч одностенных углеродных нанотрубок диспергируют в 115 вес. ч. 96 мас. % серной кислоты, для чего одностенные углеродные нанотрубки и серную кислоту механически смешивают и перемешивают в течение 10 минут, добавляют 0,5-1,1 вес. ч. перманганата калия для окисления одностенных углеродных нанотрубок при постоянном перемешивании, полученную реакционную смесь фильтруют через фторопластовую мембрану для отделения функционализированных углеродных нанотрубок от кислоты, при этом отделенную кислоту используют в последующих циклах окисления углеродных нанотрубок, промежуточный продукт диспергируют в 1000 вес. ч. смеси лёд/вода в весовом соотношении 1:1 и охлаждают смесь до 0 °C, добавляют 0,9-2 вес. ч. 30 мас. % раствора пероксида водорода для превращения побочных продуктов марганца в растворимые бесцветные ионы Mn (II), смесь фильтруют на бумажном фильтре, полученный осадок диспергируют в дистиллированной воде, выполняют два последовательных цикла очистки на бумажном фильтре дистиллированной водой, получают функционализированные кислородсодержащими функциональными группами одностенные углеродные нанотрубки; 2 этап: получение материала в виде плёнки из окислено модифицированных одностенных углеродных нанотрубок: готовят водную дисперсию из химически модифицированных одностенных углеродных нанотрубок, полученных на 1 этапе, для этого берут 1 вес.ч. одностенных углеродных нанотрубок, функционализированных кислородсодержащими группами и диспергируют в 1000 вес. ч. дистиллированной воды при помощи пятиминутного ультразвукового воздействия и механического перемешивания в течение 60 минут, готовую дисперсию пропускают через бумажный фильтр, затем влажную плёнку на бумажном фильтре промывают 50 вес.ч. пропанола-2 с целью лучшего отделения материала в виде плёнки из одностенных углеродных нанотрубок от бумажного фильтра, готовую плёнку сушат на воздухе при температуре 25 °C, после чего ее отделяют от бумажного фильтра.

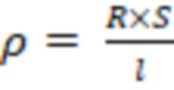

Заявленное техническое решение иллюстрируется Фиг.1 - Фиг.5.

На Фиг.1 представлены фотографии материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами:

1а - фронтальная фотография материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами;

1б - фотография, демонстрирующая срез материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами.

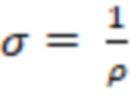

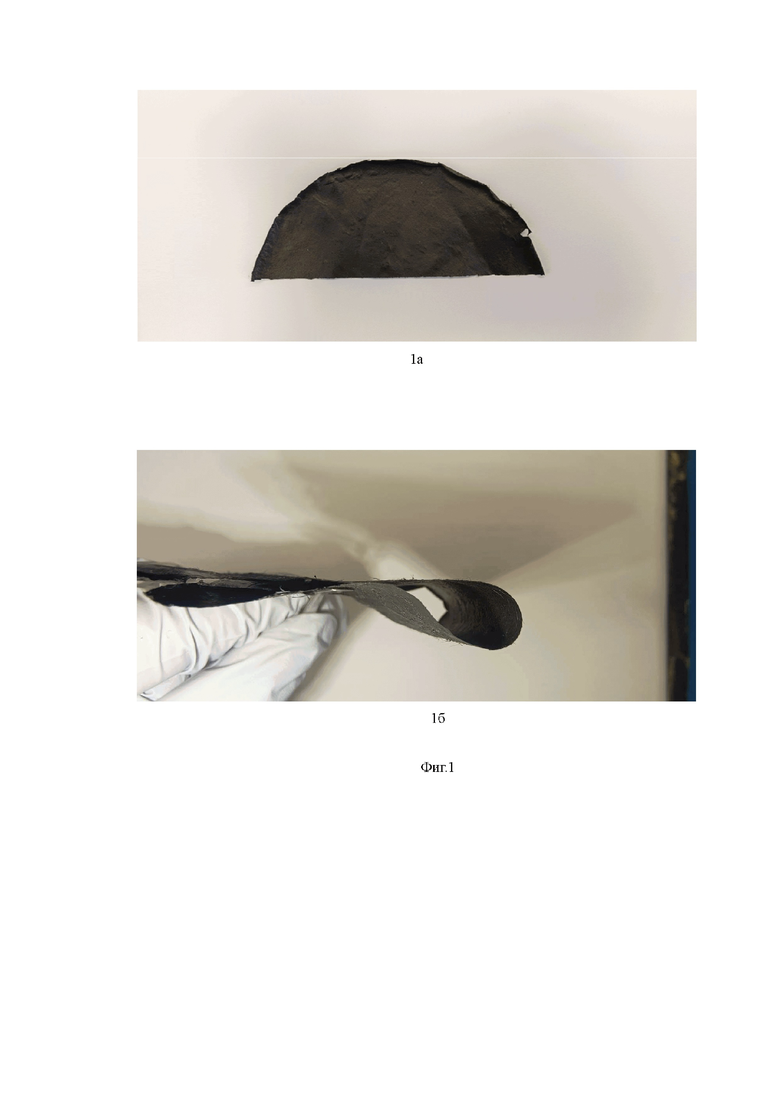

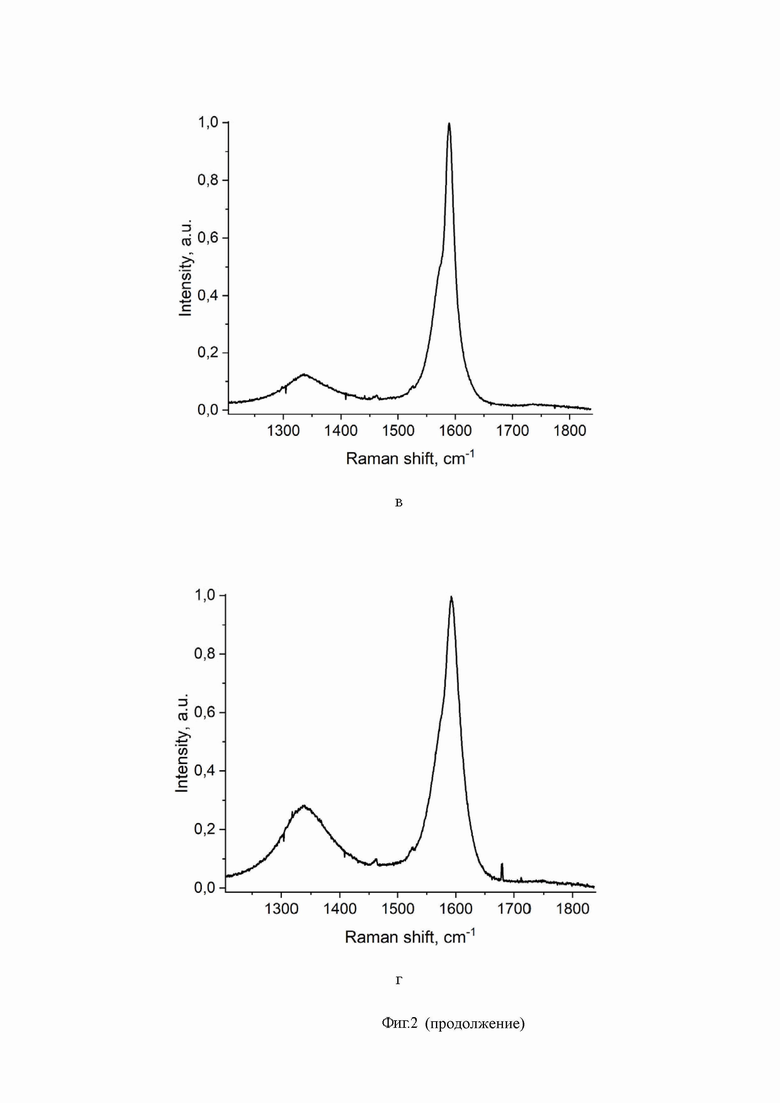

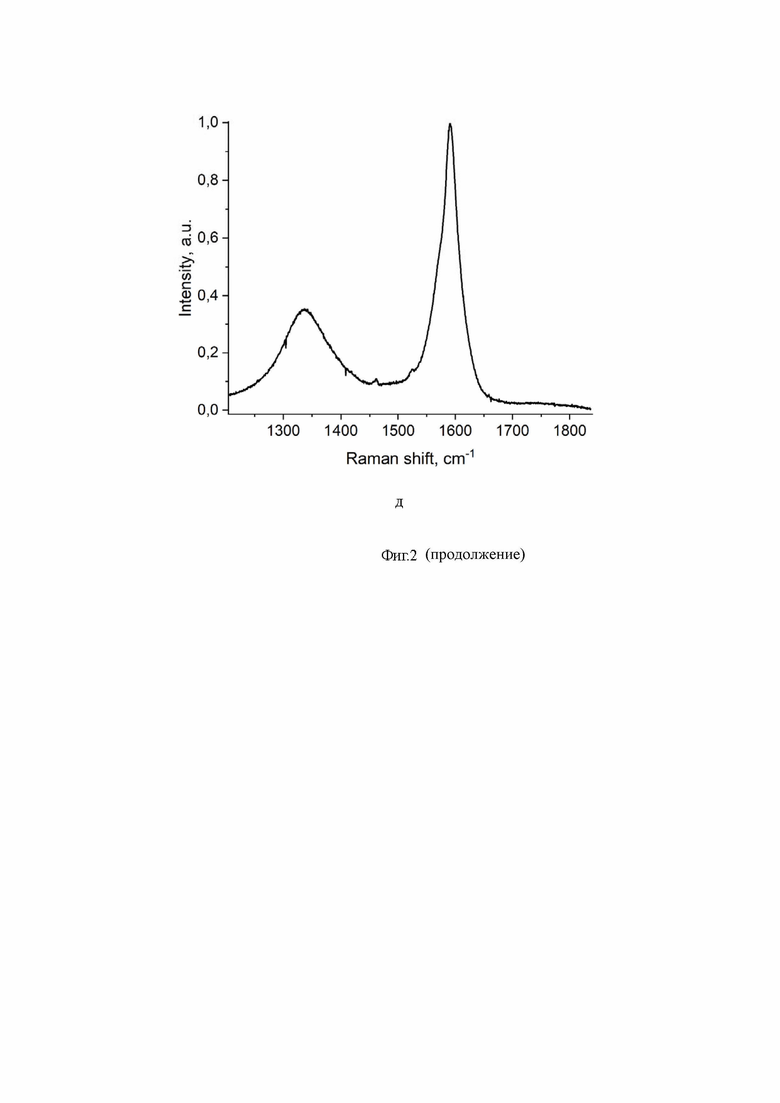

На Фиг.2 представлены спектры Рамана или спектры комбинационного рассеяния света, возбуждённых лазером с частотой λ = 532 нм, зарегистрированных для (1а) одностенных углеродных нанотрубок марки «TUBALL™» и материалов в виде плёнки из функционализированных кислородсодержащими функциональными группами одностенных углеродных нанотрубок (1б) П-УНТ1, (1в) П-УНТ2, (1г) П-УНТ3 и (1д) П-УНТ4. По оси X указан Рамановский сдвиг (см-1), По оси Y указана относительная интенсивность полос колебаний (усл. ед.):

2а - спектры Раман, зарегистрированные для одностенных углеродных нанотрубок марки «TUBALL™». Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. По оси X указан Рамановский сдвиг (см-1), По оси Y указана относительная интенсивность полос колебаний (усл. ед.);

2б - спектры Раман, зарегистрированные для материала в виде плёнки П-УНТ1, демонстрирующие степень дефектности структуры плёнки. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. По оси X указан Рамановский сдвиг (см-1), По оси Y указана относительная интенсивность полос колебаний (усл. ед.).;

2в - спектры Раман, зарегистрированные для материала в виде плёнки П-УНТ2, демонстрирующие степень дефектности структуры плёнки. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. По оси X указан Рамановский сдвиг (см-1), По оси Y указана относительная интенсивность полос колебаний (усл. ед.).;

2г - спектры Раман, зарегистрированные для материала в виде плёнки П-УНТ3, демонстрирующие степень дефектности структуры плёнки. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. По оси X указан Рамановский сдвиг (см-1), По оси Y указана относительная интенсивность полос колебаний (усл. ед.).;

2д - спектры Раман, зарегистрированные для материала в виде плёнки П-УНТ4, демонстрирующие степень дефектности структуры плёнки. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1.

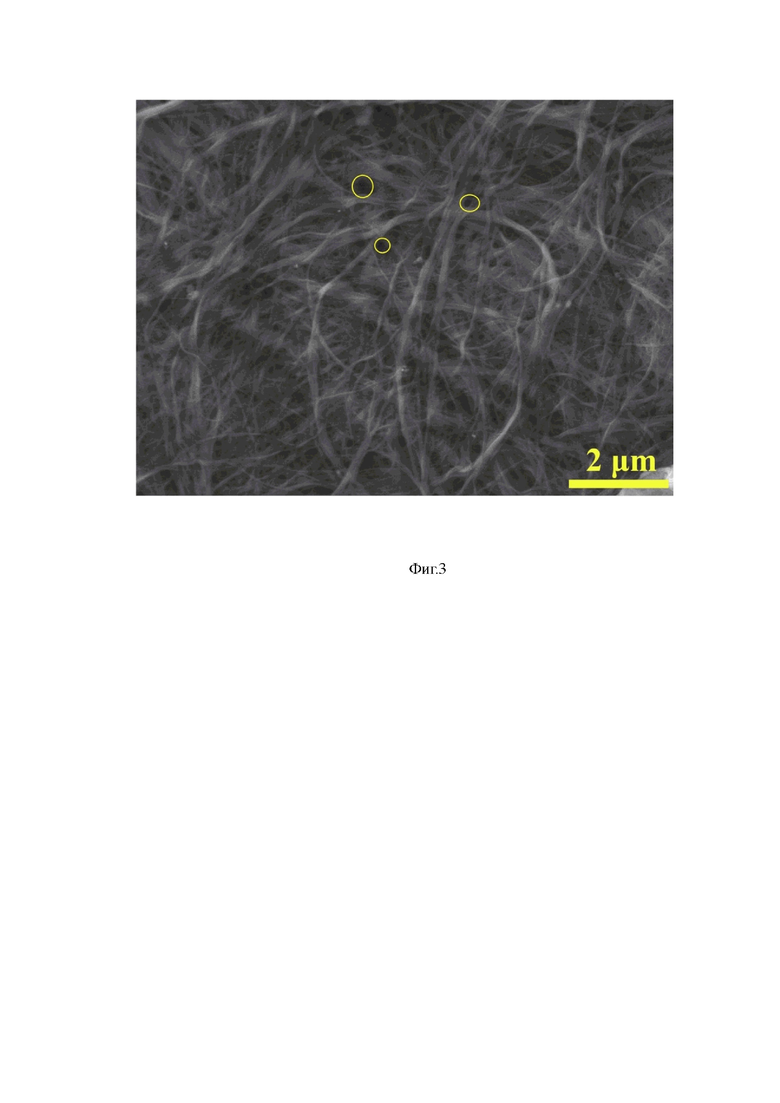

На Фиг.3 представлено изображение материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами. Изображение получено методом сканирующей электронной микроскопии (СЭМ) и демонстрируют структурные и морфологические особенности плёнки.

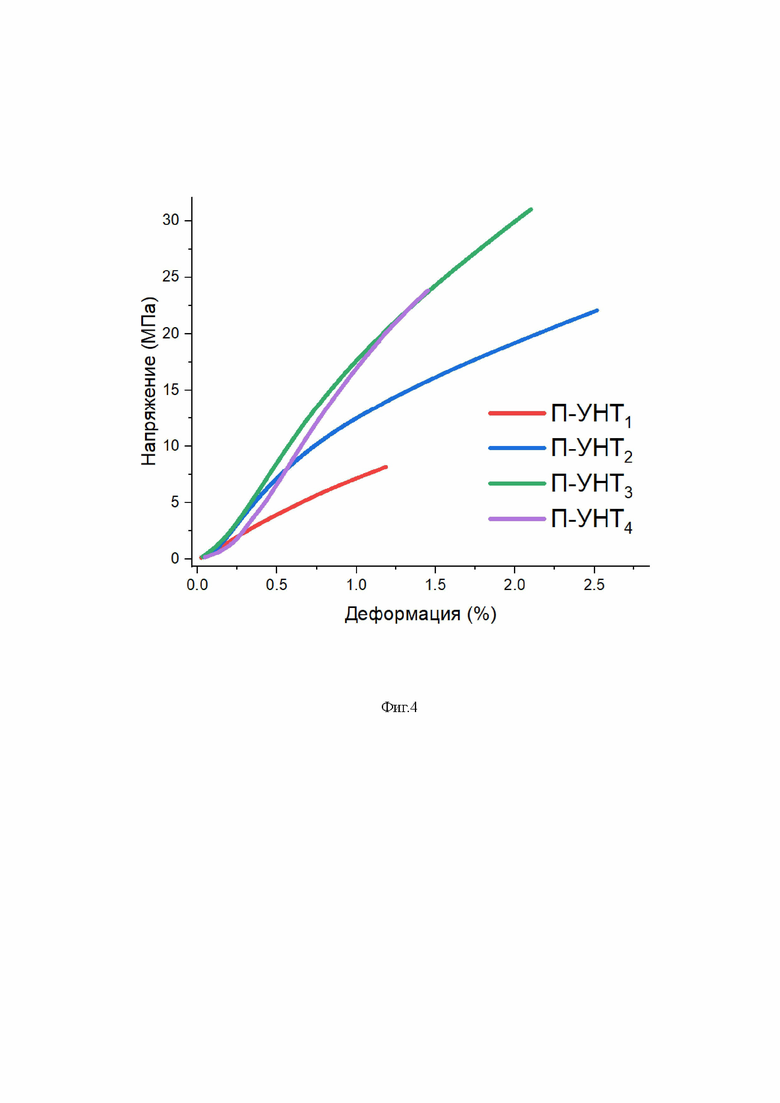

На Фиг.4 представлены результаты испытаний материалов в виде плёнки - П-УНТ1, П-УНТ2, П-УНТ3, П-УНТ4 на определение предела прочности при растяжении в виде диаграмм деформирования. По оси X указаны диапазон значений напряжения (%). По оси Y указаны значения деформации материала в виде плёнки - П-УНТ1, П-УНТ2, П-УНТ3, П-УНТ4 (МПа).

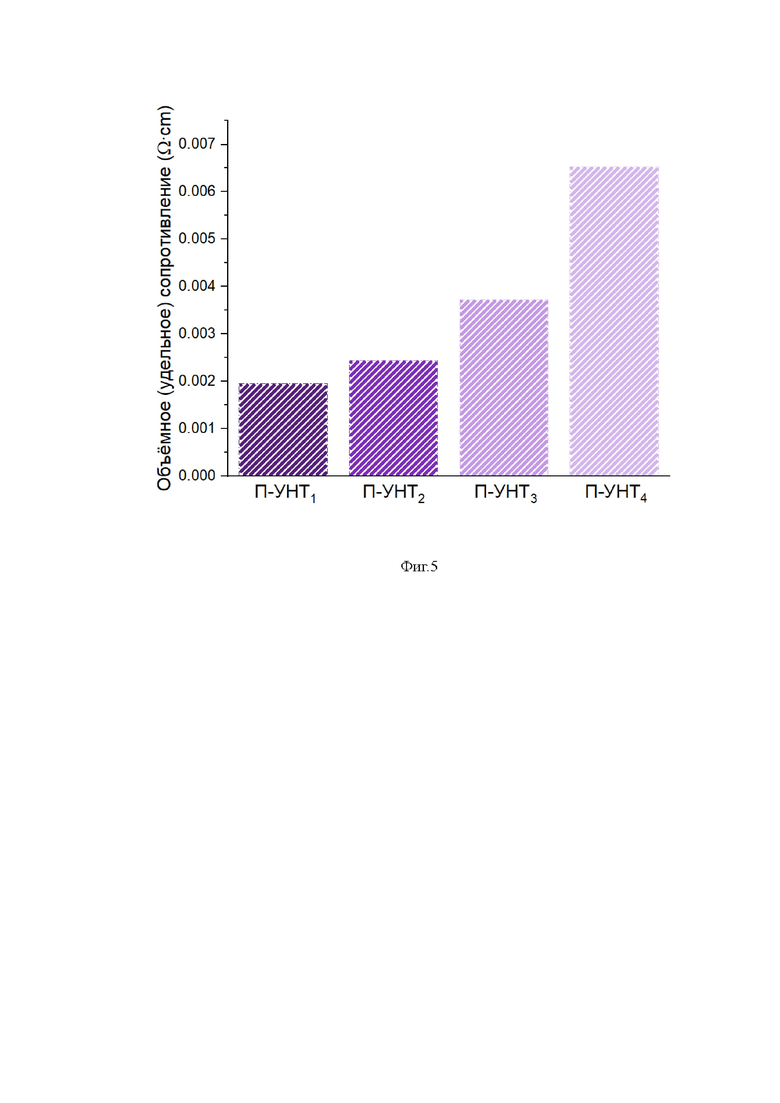

На Фиг.5 представлен диаграмма значений объёмного (удельного) сопротивления, единица измерения которого Ом⋅см (Ω⋅см) для каждого полученного материала в виде плёнки - П-УНТ1, П-УНТ2, П-УНТ3, П-УНТ4. По оси X указано название материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами. По оси Y значения объёмного (удельного) сопротивления (Ω⋅см).

Далее заявителем представлено описание заявленного технического решения.

Выявленная техническая проблема решается и заявленный технический результат достигается разработкой способа получения материала в виде плёнки из одностенных углеродных нанотрубок.

Структура, морфология, механические характеристики и измерение объёмного (удельного) сопротивления материалов в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами исследована с помощью:

- Рамановской спектроскопией или спектроскопией комбинационного рассеяния света с целью определения дефектности структуры материалов в виде плёнки из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами;

- сканирующей электронной микроскопией (СЭМ) с целью выявления структурных и морфологических особенностей материалов в виде плёнки из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами;

- проведением испытаний на растяжение с целью определения механических характеристик материала, а именно предела прочности материалов в виде плёнки из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами;

- двухзондовый метод определения электропроводящих свойств материалов в виде плёнки из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами, а именно объёмного (удельного) сопротивления.

Заявителем использованы следующие реагенты:

- одностенные углеродные нанотрубки марки «TUBALL™» с содержанием углеродных нанотрубок ~ 95 мас. %, удельной поверхностью 1200 м2/г, наружный диаметр 1,6±0,4 нм, длина > 5 μм по ТУ 2166 - 001 - 91735575 - 2014;

- серная кислота по ГОСТ 2184-2013;

- перманганат калия по ГОСТ 20490-75;

- пероксид водорода по ГОСТ 177-88;

- пропанол-2 по ГОСТ 9805-84;

- дистиллированная вода по ГОСТ Р 58144-2018.

Заявителем использовано следующее оборудование:

- ультразвуковая ванна «ПСБ - 5760 -05», Россия;

- фильтровальная установка, состоящая из колбы Бунзена и керамического фильтр Шотта (d = 13 см) с вакуумным водоструйным насосом, Россия;

- спектрометр комбинационного рассеяния света «ARS3000», ООО «Нано Скан Тех Трэйд», Россия;

- микроскоп «БИОЛАМ М-1», Россия;

- универсальный аналитический комплекс сканирующей автоэмиссионной электронной микроскопии «Merlin», Carl Zeiss, Германия;

- динамический механический анализатор TA Instruments «DMA Q800», США;

- тестер толщины «ZUA 2000», Швейцария;

- мультиметр «UNI-T, UT803», Китай.

Из уровня техники известны материалы в виде плёнки из углеродных нанотрубок, синтез которых проводится с применением таких реагентов, как азотная кислота, смесь азотной и серной кислот, гидроксида калия в метаноле, смеси гидроксида аммония с перекисью водорода. Для достижения заявленного технического результата заявителем использованы одностенные углеродные нанотрубки, которые дозированно функционализируются в смеси из концентрированной серной кислоты и перманганата калия, что позволяет получить более высокое значения предела прочности на разрыв и улучшить электропроводность готового материала в виде плёнки.

Синтез материала в виде плёнки проводили при температуре 25 °C, что позволило достигнуть заявленный технический результат.

Далее заявителем приведена последовательность действий заявленного способа, состоящего из 2-х этапов:

1 этап. Дозированная окислительная функционализация одностенных углеродных нанотрубок.

2 этап. Получение заявленного материала в виде плёнки из одностенных углеродных нанотрубок.

Далее приведено подробное описание этапов заявленного способа.

1 этап. Дозированная окислительная функционализация одностенных углеродных нанотрубок.

1 вес. ч одностенных углеродных нанотрубок диспергируют в 115 вес. ч. 96 мас. % серной кислоты, для чего одностенные углеродные нанотрубки и серную кислоту механически смешивают и перемешивают в течение 10 минут

Затем добавляют 0,5-1,1 вес. ч. перманганата калия для окисления одностенных углеродных нанотрубок при постоянном перемешивании, масса навески перманганата калия варьируется от степени функционализации кислородсодержащими группами одностенных углеродных нанотрубок.

Затем полученную реакционную смесь фильтруют через фторопластовую мембрану для отделения функционализированных углеродных нанотрубок от кислоты. Отделенная кислота может быть использована в последующих циклах окисления углеродных нанотрубок.

Промежуточный продукт диспергируют в 1000 вес. ч. смеси лёд/вода в весовом соотношении 1:1 и охлаждают смесь до 0 °C.

Затем добавляют 0,9-2 вес. ч. 30 мас. % раствора пероксида водорода в зависимости от количества перманганата калия, необходимого для химической модификации одностенных углеродных нанотрубок. При добавлении раствора пероксида водорода происходит превращение побочных продуктов марганца в растворимые бесцветные ионы Mn (II).

Затем смесь фильтруют на бумажном фильтре, полученный осадок диспергируют в дистиллированной воде.

Затем выполняют два последовательных цикла очистки на бумажном фильтре дистиллированной водой.

Получают функционализированные кислородсодержащими функциональными группами одностенные углеродные нанотрубки.

2 этап. Получение материала в виде плёнки из одностенных углеродных нанотрубок.

Готовят водную дисперсию из химически модифицированных одностенных углеродных нанотрубок.

Для этого берут 1 вес. ч. одностенных углеродных нанотрубок, химически модифицированных на 1 первом этапе и диспергируют в 1000 вес. ч. дистиллированной воды при помощи пятиминутного ультразвукового воздействия и механического перемешивания в течение 60 минут.

После чего готовую дисперсию пропускают через бумажный фильтр.

Затем влажную плёнку на бумажном фильтре промывают 50 вес. ч. пропанола-2 с целью лучшего отделения материала в виде плёнки из одностенных углеродных нанотрубок от бумажного фильтра.

Готовую плёнку сушат на воздухе при температуре 25 °C, после чего она отделяется от бумажного фильтра.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1.

Проведение 1 этапа - дозированная окислительная функционализация одностенных углеродных нанотрубок при добавлении 0,5 вес. ч. перманганата калия.

1 г (1 вес. ч) одностенных углеродных нанотрубок диспергируют в 115 г (115 вес. ч). 96 мас. % серной кислоты, для чего одностенные углеродные нанотрубки и серную кислоту механически смешивают и перемешивают с использованием, например, верхнеприводной мешалки в течение 10 минут.

Затем добавляют 0,5 г (0,5 вес. ч.) перманганат калия для окисления одностенных углеродных нанотрубок при постоянном перемешивании.

Затем полученную реакционную смесь фильтруют через фторопластовую мембрану для отделения функционализированных углеродных нанотрубок от кислоты. Отделенная кислота может быть использована в последующих циклах окисления углеродных нанотрубок.

Промежуточный продукт диспергируют в 1000 г (1000 вес. ч). смеси лёд/вода в весовом соотношении 1:1 и охлаждают смесь до 0 °C.

Затем добавляют 0,9 г (0,9 вес. ч.) 30 мас. % раствора пероксида водорода. При добавлении раствора пероксида водорода происходит превращение побочных продуктов марганца в растворимые бесцветные ионы Mn (II).

Затем смесь фильтруют на бумажном фильтре, полученный осадок диспергируют в дистиллированной воде.

Затем выполняют два последовательных цикла очистки на бумажном фильтре дистиллированной водой.

Получают функционализированные кислородсодержащими функциональными группами одностенные углеродные нанотрубки - УНТ1.

Пример 2.

Проведение 1 этапа - дозированная окислительная функционализация одностенных углеродных нанотрубок при добавлении 0,7 вес. ч. перманганата калия.

1 г (1 вес. ч) одностенных углеродных нанотрубок диспергируют в 115 г (115 вес. ч). 96 мас. % серной кислоты, для чего одностенные углеродные нанотрубки и серную кислоту механически смешивают и перемешивают с использованием, например, верхнеприводной мешалки в течение 10 минут.

Затем добавляют 0,7 г (0,7 вес. ч.) перманганат калия для окисления одностенных углеродных нанотрубок при постоянном перемешивании.

Затем полученную реакционную смесь фильтруют через фторопластовую мембрану для отделения функционализированных углеродных нанотрубок от кислоты. Отделенная кислота может быть использована в последующих циклах окисления углеродных нанотрубок.

Промежуточный продукт диспергируют в 1000 г (1000 вес. ч). смеси лёд/вода в весовом соотношении 1:1 и охлаждают смесь до 0 °C.

Затем добавляют 1,3 г (1,3 вес. ч.) 30 мас. % раствора пероксида водорода. При добавлении раствора пероксида водорода происходит превращение побочных продуктов марганца в растворимые бесцветные ионы Mn (II).

Затем смесь фильтруют на бумажном фильтре, полученный осадок диспергируют в дистиллированной воде.

Затем выполняют два последовательных цикла очистки на бумажном фильтре дистиллированной водой.

Получают функционализированные кислородсодержащими функциональными группами одностенные углеродные нанотрубки - УНТ2.

Пример 3.

Проведение 1 этапа - дозированная окислительная функционализация одностенных углеродных нанотрубок при добавлении 0,9 вес. ч. перманганата калия.

1 г (1 вес. ч) одностенных углеродных нанотрубок диспергируют в 115 г (115 вес. ч). 96 мас. % серной кислоты, для чего одностенные углеродные нанотрубки и серную кислоту механически смешивают и перемешивают с использованием, например, верхнеприводной мешалки в течение 10 минут.

Затем добавляют 0,9 г (0,9 вес. ч.) перманганат калия для окисления одностенных углеродных нанотрубок при постоянном перемешивании.

Затем полученную реакционную смесь фильтруют через фторопластовую мембрану для отделения функционализированных углеродных нанотрубок от кислоты. Отделенная кислота может быть использована в последующих циклах окисления углеродных нанотрубок.

Промежуточный продукт диспергируют в 1000 г (1000 вес. ч). смеси лёд/вода в весовом соотношении 1:1 и охлаждают смесь до 0 °C.

Затем добавляют 1,6 г (1,6 вес. ч.) 30 мас. % раствора пероксида водорода. При добавлении раствора пероксида водорода происходит превращение побочных продуктов марганца в растворимые бесцветные ионы Mn (II).

Затем смесь фильтруют на бумажном фильтре, полученный осадок диспергируют в дистиллированной воде.

Затем выполняют два последовательных цикла очистки на бумажном фильтре дистиллированной водой.

Получают функционализированные кислородсодержащими функциональными группами одностенные углеродные нанотрубки - УНТ3.

Пример 4.

Проведение 1 этапа - дозированная окислительная функционализация одностенных углеродных нанотрубок при добавлении 1,1 вес. ч. перманганата калия.

1 г (1 вес. ч) одностенных углеродных нанотрубок диспергируют в 115 г (115 вес. ч). 96 мас. % серной кислоты, для чего одностенные углеродные нанотрубки и серную кислоту механически смешивают и перемешивают с использованием, например, верхнеприводной мешалки в течение 10 минут.

Затем добавляют 1,1 г (1,1 вес. ч.) перманганат калия для окисления одностенных углеродных нанотрубок при постоянном перемешивании.

Затем полученную реакционную смесь фильтруют через фторопластовую мембрану для отделения функционализированных углеродных нанотрубок от кислоты. Отделенная кислота может быть использована в последующих циклах окисления углеродных нанотрубок.

Промежуточный продукт диспергируют в 1000 г (1000 вес. ч.). смеси лёд/вода в весовом соотношении 1:1 и охлаждают смесь до 0 °C.

Затем добавляют 2 г (2 вес. ч.) 30 мас. % раствора пероксида водорода. При добавлении раствора пероксида водорода происходит превращение побочных продуктов марганца в растворимые бесцветные ионы Mn (II).

Затем смесь фильтруют на бумажном фильтре, полученный осадок диспергируют в дистиллированной воде.

Затем выполняют два последовательных цикла очистки на бумажном фильтре дистиллированной водой.

Получают функционализированные кислородсодержащими функциональными группами одностенные углеродные нанотрубки - УНТ4.

Пример 5.

Проведение 2 этапа - получение заявленного материала в виде плёнки из одностенных углеродных нанотрубок, изготовленных по Примеру 1.

Сначала готовят водную дисперсию из химически модифицированных одностенных углеродных нанотрубок.

Для этого берут 1 г (1 вес. ч.) одностенных углеродных нанотрубок, химически модифицированных, полученных по Примеру 1, и диспергируют в 1000 г (1000 вес. ч.) дистиллированной воды при помощи пятиминутного ультразвукового воздействия и механического перемешивания, например, с помощью магнитной мешалки, в течение 60 минут.

После чего готовую дисперсию пропускают через бумажный фильтр с помощью водоструйного вакуумного насоса.

Затем влажную плёнку на бумажном фильтре промывают 50 г (50 вес. ч.) пропанола-2 с целью лучшего отделения материала в виде плёнки из одностенных углеродных нанотрубок от бумажного фильтра.

Готовую плёнку П-УНТ1, сушат на воздухе при температуре 25 °C, после чего ее отделяют от бумажного фильтра.

Пример 6.

Проведение 2 этапа - получение заявленного материала в виде плёнки из одностенных углеродных нанотрубок, изготовленных по Примеру 2.

Сначала готовят водную дисперсию из химически модифицированных одностенных углеродных нанотрубок.

Для этого берут 1 г (1 вес. ч.) одностенных углеродных нанотрубок, химически модифицированных, полученных по Примеру 1, и диспергируют в 1000 г (1000 вес. ч.) дистиллированной воды при помощи пятиминутного ультразвукового воздействия и механического перемешивания, например, с помощью магнитной мешалки, в течение 60 минут.

После чего готовую дисперсию пропускают через бумажный фильтр с помощью водоструйного вакуумного насоса.

Затем влажную плёнку на бумажном фильтре промывают 50 г (50 вес. ч.) пропанола-2 с целью лучшего отделения материала в виде плёнки из одностенных углеродных нанотрубок от бумажного фильтра.

Готовую плёнку П-УНТ2, сушат на воздухе при температуре 25 °C, после чего ее отделяют от бумажного фильтра.

Пример 7.

Проведение 2 этапа - получение заявленного материала в виде плёнки из одностенных углеродных нанотрубок, изготовленных по Примеру 3.

Сначала готовят водную дисперсию из химически модифицированных одностенных углеродных нанотрубок.

Для этого берут 1 г (1 вес. ч.) одностенных углеродных нанотрубок, химически модифицированных, полученных по Примеру 1, и диспергируют в 1000 г (1000 вес. ч.) дистиллированной воды при помощи пятиминутного ультразвукового воздействия и механического перемешивания, например, с помощью магнитной мешалки, в течение 60 минут.

После чего готовую дисперсию пропускают через бумажный фильтр с помощью водоструйного вакуумного насоса.

Затем влажную плёнку на бумажном фильтре промывают 50 г (50 вес. ч.) пропанола-2 с целью лучшего отделения материала в виде плёнки из одностенных углеродных нанотрубок от бумажного фильтра.

Готовую плёнку П-УНТ3, сушат на воздухе при температуре 25 °C, после чего ее отделяют от бумажного фильтра.

Пример 8.

Проведение 2 этапа - получение заявленного материала в виде плёнки из одностенных углеродных нанотрубок, изготовленных по Примеру 4.

Сначала готовят водную дисперсию из химически модифицированных одностенных углеродных нанотрубок.

Для этого берут 1 г (1 вес. ч.) одностенных углеродных нанотрубок, химически модифицированных, полученных по Примеру 1, и диспергируют в 1000 г (1000 вес. ч.) дистиллированной воды при помощи пятиминутного ультразвукового воздействия и механического перемешивания, например, с помощью магнитной мешалки, в течение 60 минут.

После чего готовую дисперсию пропускают через бумажный фильтр с помощью водоструйного вакуумного насоса.

Затем влажную плёнку на бумажном фильтре промывают 50 г (50 вес. ч.) пропанола-2 с целью лучшего отделения материала в виде плёнки из одностенных углеродных нанотрубок от бумажного фильтра.

Готовую плёнку П-УНТ4, сушат на воздухе при температуре 25 °C, после чего ее отделяют от бумажного фильтра.

Пример 9.

Визуальное изучение с помощью фотографий материала в виде из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами.

На Фиг. 1а представлено фронтальное изображение материала в виде двумерной плёнки чёрного цвета, обусловленный цветом углеродных нанотрубок, который не изменился в процессе окисления.

На Фиг. 1б продемонстрована гибкость и пластичность полученной плёнки.

Пример 10.

Изучение полученных материалов в виде плёнок из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами, с помощью Рамановской спектроскопии или спектроскопии комбинационного рассеяния света.

Спектры комбинационного рассеяния света были получены для материалов в виде плёнок из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами. Их анализ был произведён в сравнении с комбинационным спектром рассеяния исходных одностенных углеродных нанотрубок марки «TUBALL™». По данным спектрам были найдены отношение интенсивности D-полосы к интенсивности G-полосы, на основании чего был сделан вывод о степени дефектности одностенных углеродных нанотрубок.

На Фиг. 2а представлен спектр комбинационного рассеяния света, характерный для одностенных углеродных нанотрубок марки «TUBALL™», зарегистрированный в диапазоне от 1200 до 1850 см-1. На спектре присутствует наиболее интенсивная и высокоэнергетическая тангенциальная мода, которая образует так называемую G - полосу, наблюдаемую около 1600 см-1. На спектре также видно, что G - полоса состоит из двух компонентов: с более высокой энергией (G+) и с более низкой энергией (G-). В дополнение к двухкомпонентной G - полосе есть небольшая дефект - индуцированная D - полоса в области ~1336 см-1. Значение отношения интенсивностей полос, ID/IG приблизительно равно 0. Это свидетельствует о практически полном отсутствии дефектов структуры исходных одностенных углеродных нанотрубок марки «TUBALL™»;

На Фиг.2б представлен спектр комбинационного рассеяния света, зарегистрированный для материала в виде плёнки из П-УНТ1. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. На спектре присутствует наиболее интенсивная и высокоэнергетическая тангенциальная мода, которая образует так называемую G-полосу, наблюдаемую около 1600 см-1. В отличие от спектра комбинационного рассеяния исходных углеродных нанотрубок марки «TUBALL™», компонент с более низкой энергией становится менее выраженным и присутствует в виде плеча компонента с более высокой энергией, в то же время интенсивность D - полосы значительно возрастает. Значение отношения интенсивностей полос, ID/IG становится равным 0,08. Всё это свидетельствует о том, что одностенная углеродная нанотрубка имеет структурные дефекты из-за образования ковалентных связей между углеродом и кислородом;

На Фиг. 2в представлен спектр комбинационного рассеяния света, зарегистрированный для материала в виде плёнки П-УНТ2. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. На спектре присутствует наиболее интенсивная и высокоэнергетическая тангенциальная мода, которая образует так называемую G-полосу, наблюдаемую около 1600 см-1. В отличие от спектра комбинационного рассеяния исходных углеродных нанотрубок марки «TUBALL™», компонент G - полосы с более низкой энергией становится менее выраженным и практически сливается с компонентом G+. В то же время, Значение отношения интенсивностей полос, ID/IG увеличивается и становится равным 0,15. Всё это свидетельствует об увеличении количества структурных дефектов одностенных углеродных нанотрубок, за счёт образования большего числа ковалентных связей между углеродом и кислородом;

На Фиг. 2г представлен спектр комбинационного рассеяния света, зарегистрированный для материала в виде плёнки П-УНТ3. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. На спектре присутствует наиболее интенсивная и высокоэнергетическая тангенциальная мода, которая образует так называемую G - полосу, наблюдаемую около 1600 см-1. В отличие от спектра комбинационного рассеяния исходных углеродных нанотрубок марки «TUBALL™», компонент G - полосы с более низкой энергией становится практически неразличимым. В то же время, значение отношения интенсивностей полос, ID/IG увеличивается и становится равным 0,3. Всё это свидетельствует о том, что одностенная углеродная нанотрубка имеет структурные дефекты из-за образования ковалентных связей между углеродом и кислородом;

На Фиг. 2д представлен спектр комбинационного рассеяния света, зарегистрированный для материала в виде плёнки П-УНТ4. Раман спектры зарегистрированы в диапазоне от 1200 до 1850 см-1. На спектре присутствует наиболее интенсивная и высокоэнергетическая тангенциальная мода, которая образует так называемую G-полосу, наблюдаемую около 1600 см-1. В отличие от спектра комбинационного рассеяния исходных углеродных нанотрубок марки «TUBALL™», компоненты с более низкой и высокой энергией G - полосы сливаются воедино. В то же время, значение отношения интенсивностей полос, ID/IG становится равным 0,35. Всё это свидетельствует о том, что одностенная углеродная нанотрубка имеет структурные дефекты из-за образования ковалентных связей между углеродом и кислородом.

Проанализировав спектры комбинационного рассеяния света материалов, можно выявить тенденцию увеличения интенсивности D-полосы и слияния компонентов с более высокой и более низкой энергией G-полосы по мере возрастания весового соотношения окислителя - перманганата калия к одностенным углеродным нанотрубкам марки «TUBALL™». Такая зависимость свидетельствует о заметном изменении степени упорядоченности в гексагональной решётке углеродных нанотрубок. Это объясняется процессом ковалентной функционализации одностенных углеродных нанотрубок.

Пример 11.

Изучение полученных материалов в виде плёнок из одностенных углеродных нанотрубок с помощью сканирующей электронной микроскопии.

На Фиг.3 представлено изображение сканирующей электронной микроскопии, полученное для материала в виде плёнки из дозированно функционализированных одностенных углеродных нанотрубок. Фиг. 3 демонстрирует волокнистую структуру материала из хаотично сплетённых кислород функционализированных одностенных углеродных нанотрубок, между переплетениями которых заметны пустоты (выделены на изображении жёлтым цветом). На изображении также видно, что структура плёнки однородна.

Пример 12.

Определение предела прочности при растяжении материалов в виде плёнки из одностенных углеродных нанотрубок.

Метод определения предела прочности при растяжении образцов - материалов в виде плёнки основан на растяжении испытуемых образцов с определённой скоростью увеличения нагрузки до момента разрыва образцов. Сущность метода заключается в измерении разрушающей силы при растяжении образца. Чем выше значение показателя, тем прочнее материал в виде плёнки из дозированно функционализированных одностенных углеродных нанотрубок.

Полученные результаты были проанализированы в сравнении с известными данными, взятыми из литературных источников, и с характеристиками коммерческого продукта - плёнки из углеродных нанотрубок «CB3697», Standford advanced materials, США.

Перед проведением непосредственного определения предела прочности при растяжении проводят следующие подготовительные процедуры.

1. Вырезают образец в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами;

2. Затем образцы проверяют на наличие структурных дефектов в виде микротрещин с помощью оптического микроскопа «БИОЛАМ М-1»;

3. Толщину образца измеряют тестером толщины «ZUA 2000», толщина определяют по среднему значению измерений, выполненных в пяти случаях;

4. На концах образцов создают небольшие утолщения с помощью бумаги, за которые крепятся зажимы динамического анализатора «DMA Q800», после чего зажимы непосредственно устанавливают в анализатор;

5. Разрыв образцов проводят при температуре окружающей среды 25 °C. Сила перенагрузки составляет 0.01Н. Определение предела прочности проводят в режиме статического нагружения путём постепенного увеличения нагрузки со скоростью 3Н/мин до момента разрыва ленты. Максимальная нагрузка 18Н;

6. Результаты испытаний, в которых разрыв образца происходит около зажима, отбраковывают.

Результаты испытаний материалов в виде плёнки из дозированно функционализированных одностенных углеродных нанотрубок представлены в Таблице 1.

Таблица 1.

Механические характеристики материалов в виде плёнки из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами.

В целом значения пределов прочности возрастают по мере возрастания весового соотношения окислителя - перманганата калия к одностенным углеродным нанотрубкам, то есть степени окисления углеродных нанотрубок (Фиг.4). Однако наступает момент, когда количество дефектов, образующихся в ходе окисления одностенных углеродных нанотрубок, становится критическим и, как следствие, снижается стабильность структуры материала в виде плёнки.

Согласно литературным источникам информации, плёнка из одностенных углеродных нанотрубок, функционализированная кислородсодержащими функциональными группами, имеет предел прочности 2,4 ± 1,7 МПа [Jakubinek M. B. 3D chemically cross-linked single-walled carbon nanotube buckypapers / M. B. Jakubinek, B. Ashrafi [et al.] // RSC Advanced. - 2014. - V.4. - P. 57564] и 15-76 МП, толщина плёнки составила 60 μм [Zhang X. Properties and Structure of Nitric Acid Oxidized Single Wall Carbon Nanotube Films / X. Zhang, T. V. Sreekumar [et al.] // J. Phys. Chem. B. - 2004. - V. 108. - P.16435-16440].

Полученные заявителем значения предела прочности превосходят значения пределов прочности материалов, известных из литературных данных. Однако стоит учесть, что на результаты сильно влияет толщина плёнки и степень её функционализации кислородсодержащими функциональными группами.

Предел прочности коммерческого материала находится в интервале значений от 10 до 15 МПа, а толщина плёнки варьируется в интервале значений от 40 до 60 μм [Standford Advanced Materials: [сайт]. - Стэнфорд. - Обновляется в течение суток. - URL: https://www.samaterials.com/carbon-nanotube-paper.html (дата обращения: 16.08.2024). - Текст: электронный]. Значения предела прочности материалов в виде плёнки - - П-УНТ1, П-УНТ2, П-УНТ3, П-УНТ4 сопоставимы со значениями предела прочности коммерческого продукта.

Пример 13.

Измерение удельного сопротивления материалов в виде плёнки из УНТ.

Для измерения объёмного (удельного) сопротивления вырезают образцы материалов одинакового геометрического размера со сторонами 12×10×0.04 мм (Длина×Ширина×Толщина). Толщину образца измеряют тестером толщины «ZUA 2000», толщина определяют по среднему значению измерений, выполненных в пяти случаях. Для измерения объёмного (удельного) сопротивления используют мультиметр «UNI-T, UT803».

Омические контакты создают путём нанесения токопроводящего клея на серебре «KONTAKTOL, Keller» (ρ = 0 Ом*мм) с шириной полос 1 мм с обеих сторон длины вырезанного образца плёнки. После высыхания клея на воздухе двухзондовым методом измеряют объёмное (удельное) сопротивление образцов путём прижатия зондов к омическим контактам. Измерения проводят минимум в пяти точках на каждом образце материала в виде плёнки из УНТ.

Полученные результаты были проанализированы в сравнении с известными данными, взятыми из литературных источников, и с характеристиками коммерческого продукта - плёнки из углеродных нанотрубок «CB3697», Standford advanced materials, США.

Объёмное (удельное) сопротивление было рассчитано по следующей формуле:

(формула 1), где

(формула 1), где

ρ - электрическое объёмное (удельное) сопртивление (Ω⋅см);

R - электрическое сопротивление однородного образца материала (Ω);

S - площадь поперечного сечения образца материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами (см2);

l - длина образца (см).

Удельная электрическая проводимость образца была рассчитана по следующей формуле:

(формула 2), где

(формула 2), где

- удельная электрическая проводимость материалов в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами (См/см)

- удельная электрическая проводимость материалов в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами (См/см)

Результаты измерения электрических характеристик материалов в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами, представлены в Таблице 2.

Таблица 2.

Электрические характеристики материалов в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими группами.

По мере увеличения весового соотношения окислителя - перманганата калия к одностенным углеродным нанотрубкам наблюдается тенденция к возрастанию значений объёмного (удельного) электрического сопротивления материалов в виде плёнки, что продемонстрировано на диаграмме Фиг.5, и снижению удельной электропроводности, которое прежде всего связано с повышением числа структурных дефектов вследствие образования химической связи между кислородом и углеродом гексагональной решётки графена.

Согласно литературным источникам информации, плёнка из одностенных углеродных нанотрубок, функционализированная кислородсодержащими функциональными группами, имеет удельную электропроводность 45±2 См/см [Jakubinek M. B. 3D chemically cross-linked single-walled carbon nanotube buckypapers / M. B. Jakubinek, B. Ashrafi [et al.] // RSC Advanced. - 2014. - V.4. - P. 57564], 120-300 См/см (толщина плёнки составила 60 μм) [Zhang X. Properties and Structure of Nitric Acid Oxidized Single Wall Carbon Nanotube Films / X. Zhang, T. V. Sreekumar [et al.] // J. Phys. Chem. B. - 2004. - V. 108. - P.16435-16440].

Значения удельной электропроводности коммерческого материала варьируются в интервале от 20 до 40 См/см, а толщина плёнки варьируется в интервале значений от 40 до 60 μм [Standford Advanced Materials: [сайт]. - Стэнфорд. - Обновляется в течение суток. - URL: https://www.samaterials.com/carbon-nanotube-paper.html (дата обращения: 16.08.2024). - Текст: электронный].

Заявителем достигнут результат, при котором среднее значение толщины плёнок составляло ~ 40µм, а значение удельной электропроводности при такой толщине плёнки была на порядок выше в сравнении со значениями удельной электропроводности известных из литературных источников информации материалов, а также коммерческого материала.

Таким образом, заявителем проведены исследования структуры, морфологии, физических характеристик, а именно определение предела прочности материала, а также электрических свойств - измерение объёмного (удельного) электрического сопротивления и расчёт удельной электрической проводимости материала в виде плёнки из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами. В результате было установлено, что плёнка представляет собой однородный волокнистый материал из хаотично переплетённых химически модифицированных одностенных углеродных нанотрубок. По мере увеличения весового соотношения окислителя - перманганата калия к одностенным углеродным нанотрубка, то есть степени окисления нанотрубок, предел прочности плёнки увеличивается до значения в 31 МПа, однако затем он уменьшается, что свидетельствует об образовании критического числа дефектов структуры одностенной углеродной нанотрубки, что снижает стабильность структуры материала в виде плёнки. Тем не менее полученные нами значения пределов прочности материалов были выше значений пределов прочности материалов из известных литературных источников информации и больше ~ 2 раза значений коммерческого продукта «CB3697», Standford advanced materials, США. Измерения объёмного (удельного) сопротивления и рассчитанные значения удельной электропроводности материала в виде плёнки из одностенных углеродных нанотрубок, дозированно функционализированных кислородсодержащими функциональными группами, показали, что изготовленные плёнки не уступают по электрическим характеристикам коммерческому продукту - плёнке из углеродных нанотрубок «CB3697», Standford advanced materials, США, а также известным из литературных источников материалам. Значения удельной электрической проводимости плёнок по сравнению со значения коммерческого продута выше ~ в 8-12 раз.

Из приведённых выше данных можно сделать вывод о том, что заявителем решена выявленная техническая проблема и достигнут заявленный технический результат, а именно: разработан способ получения материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами, позволивший устранить недостатки выявленных аналогов, а именно:

1 - улучшить технологичность благодаря проведению синтеза при комнатной температуре и с наименьшим количеством этапов;

2 - повысить экологичность процесса благодаря использованию в качестве основных растворителей - дистиллированную воду и менее токсичного органического вещества - пропанола-2;

3 - использовать короткую ультразвуковую обработку, которая суммарно длилась в течение 5 минут и не имела негативного влияния на структуру углеродной нанотрубки, то есть увеличивала число её структурных дефектов;

4 - улучшить электрические характеристики за счёт использования одностенных углеродных нанотрубок в качестве основного источника для изготовления материала в виде плёнки;

5 - улучшить механическую прочность материалов за счёт использования дозированной окислительной модификации одностенных углеродных нанотрубок.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники заявителем не выявлены технические решения, обладающие заявленной совокупностью существенных признаков.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявленного изобретения, и не установлена известность влияния отличительных признаков на заявленный технический результат.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемой к изобретениям, так как может быть осуществлено на стандартном оборудовании с использованием известных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРАМИДНЫХ НИТЕЙ, МОДИФИЦИРОВАННЫХ УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2014 |

|

RU2557625C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО НАНОМАТЕРИАЛА | 2016 |

|

RU2633088C1 |

| ПОКРЫТИЕ ДЛЯ ФОТОВОЛЬТАИЧЕСКОЙ ЯЧЕЙКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577174C1 |

| Газочувствительный композит и способ его изготовления | 2018 |

|

RU2688742C1 |

| Способ получения многослойных нанокомпозитных пленок CuO/C с сенсорными свойствами в широком спектральном оптическом диапазоне | 2023 |

|

RU2810420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИЙ УГЛЕРОДНЫХ НАНОТРУБОК | 2012 |

|

RU2531172C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДНОЙ МАТРИЦЫ | 2015 |

|

RU2625692C2 |

| Углеродные нанотрубки и способ получения углеродных нанотрубок | 2017 |

|

RU2669271C1 |

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И ПОЛИОЛЕФИНОВ | 2011 |

|

RU2490204C1 |

Изобретение относится к получению материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами, который может быть использован в качестве компонента газодиффузионного слоя в низкотемпературных топливных элементах, в качестве компонента электродов в химических источниках тока, в низкотемпературных топливных элементах, а также в виде компонента плёночных проводников. Одностенные углеродные нанотрубки смешивают с серной кислотой, затем добавляют перманганат калия при постоянном перемешивании. Реакционную смесь фильтруют через фторопластовую мембрану. Промежуточный продукт диспергируют в смеси лёд/вода, охлаждают смесь до 0°C и добавляют раствор пероксида водорода. Полученную смесь фильтруют на бумажном фильтре. Осадок диспергируют в дистиллированной воде с получением функционализированных кислородсодержащими функциональными группами одностенных углеродных нанотрубок. Модифицированные одностенные углеродные нанотрубки диспергируют в дистиллированной воде при помощи ультразвукового воздействия и механического перемешивания. Готовую дисперсию пропускают через бумажный фильтр. Полученную влажную пленку промывают пропанолом-2, сушат на воздухе, после чего ее отделяют от бумажного фильтра. Изобретение позволяет улучшить механическую прочность и электрические характеристики получаемого материала, повысить экологичность процесса и сократить технологические затраты. 5 ил., 2 табл., 13 пр.

Способ получения материала в виде плёнки из одностенных углеродных нанотрубок, функционализированных кислородсодержащими функциональными группами, заключающийся в том, что проводят два этапа:

1 этап: дозированная окислительная функционализация одностенных углеродных нанотрубок:

1 вес.ч одностенных углеродных нанотрубок диспергируют в 115 вес.ч. 96 мас.% серной кислоты, для чего одностенные углеродные нанотрубки и серную кислоту механически смешивают и перемешивают в течение 10 минут,

добавляют 0,5-1,1 вес.ч. перманганата калия для окисления одностенных углеродных нанотрубок при постоянном перемешивании,

полученную реакционную смесь фильтруют через фторопластовую мембрану для отделения функционализированных углеродных нанотрубок от кислоты, при этом отделенную кислоту используют в последующих циклах окисления углеродных нанотрубок,

промежуточный продукт диспергируют в 1000 вес.ч. смеси лёд/вода в весовом соотношении 1:1 и охлаждают смесь до 0°С,

добавляют 0,9-2 вес.ч. 30 мас.% раствора пероксида водорода для превращения побочных продуктов марганца в растворимые бесцветные ионы Mn (II),

смесь фильтруют на бумажном фильтре, полученный осадок диспергируют в дистиллированной воде,

выполняют два последовательных цикла очистки на бумажном фильтре дистиллированной водой,

получают функционализированные кислородсодержащими функциональными группами одностенные углеродные нанотрубки;

2 этап: получение материала в виде плёнки из одностенных углеродных нанотрубок:

готовят водную дисперсию из химически модифицированных одностенных углеродных нанотрубок, полученных на 1 этапе,

для этого берут 1 вес.ч. одностенных углеродных нанотрубок, функционализированных кислородсодержащими группами и диспергируют в 1000 вес. ч. дистиллированной воды при помощи пятиминутного ультразвукового воздействия и механического перемешивания в течение 60 минут,

готовую дисперсию пропускают через бумажный фильтр,

затем влажную плёнку на бумажном фильтре промывают 50 вес.ч. пропанола-2 с целью лучшего отделения материала в виде плёнки из одностенных углеродных нанотрубок от бумажного фильтра,

готовую плёнку сушат на воздухе при температуре 25°С, после чего ее отделяют от бумажного фильтра.

| CN 109675533 A, 26.04.2019 | |||

| Способ обработки углеродных наноматериалов | 2023 |

|

RU2813981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВОГО МАТЕРИАЛА | 2018 |

|

RU2693755C1 |

| CN 106700106 A, 24.05.2017 | |||

| GRAUPNER R | |||

| et al | |||

| Doping of single-walled carbon nanotube bundles by Bronsted acids, Physical chemistry chemical physics, 2003, v | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ГОРИЗОНТАЛЬНЫЙ ВЕТРЯНОЙ ДВИГАТЕЛЬ | 1926 |

|

SU5472A1 |

| CHEN Z | |||

| et al | |||

| Soluble ultra-short single-walled carbon nanotubes, Journal of the | |||

Авторы

Даты

2025-02-14—Публикация

2024-10-02—Подача