Изобретение касается составов керамических масс, которые могут быть использованы в производстве изделий декоративно-художественного и хозяйственно-бытового назначения.

Известна керамическая масса, содержащая, мас. %: пластичную глину 18,0-26,0; каолин 26,0-34,0; вспученный молотый перлит 16,0-20,0; силиманит 28,0-32,0 [1].

Задача изобретения состоит в снижении температуры обжига изделий из керамической массы.

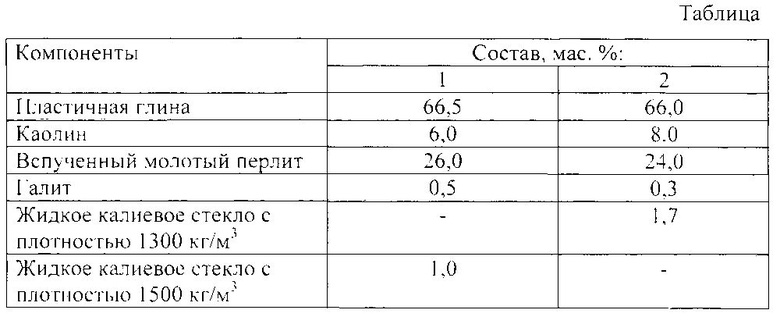

Технический результат достигается тем, что керамическая масса, включающая пластичную глину, каолин, вспученный молотый перлит, дополнительно содержит галит и жидкое калиевое стекло с плотностью 1300-1500 кг/м3 при следующем соотношении компонентов, мас. %: пластичная глина 66,0-66,5; каолин 6,0-8,0; вспученный молотый перлит 24,0-26,0; галит 0,3-0,5; жидкое калиевое стекло с плотностью 1300-1500 кг/м3 1,0-1,7.

В таблице приведены составы керамической массы.

В составе керамической массы могут быть использованы качественные пластичные глины и каолины любых месторождений, например, глина Краснояружского месторождения (число пластичности 16,7), глина Терновского месторождения (число пластичности 14,9), каолин Просяновского, Глуховецкого, Дубровского месторождений.

Компоненты дозируют в требуемых количествах. В шаровую мельницу загружают вспученный перлит, галит, заливают воду и проводят измельчение в течение 3-4 часов, затем в мельницу добавляют каолин, пластичную глину, жидкое калиевое стекло с плотностью 1300-1500 кг/м3 и подвергают помолу еще в течение 2-3 часов. Степень измельчения готового шликера должна соответствовать остатку 1,5-2% на сите 0056. Влажность шликера выбирают в пределах 35-50%. Отлитые в гипсовых формах изделия сушат до влажности 1-7% и при температуре 1130-1150°С проводят обжиг. Затем на поверхность изделий наносят слой глазури и при температуре 850-900°С проводят второй обжиг.

Источник информации

1. SU 1044615 А1, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2466958C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2474553C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2555849C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2494069C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2439028C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2469983C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2525098C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2487848C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531151C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2502698C1 |

Изобретение касается составов керамических масс (каменного товара), которые могут быть использованы в производстве изделий декоративно-художественного и хозяйственно-бытового назначения. Техническим результатом изобретения является снижение температуры обжига изделий из керамической массы. Керамическая масса включает, мас.%: пластичная глина 66,0-66,5; каолин 6,0-8,0; вспученный молотый перлит 24,0-26,0; галит 0,3-0,5; жидкое калиевое стекло с плотностью 1300-1500 кг/м3 1,0-1,7. Отлитые в гипсовые формы изделия сушат до влажности 1-7% и при температуре 1130-1150°С проводят обжиг. Затем на поверхность изделий наносят слой глазури и при температуре 850-900°С проводят второй обжиг. 1 табл.

Керамическая масса, включающая пластичную глину, каолин, вспученный молотый перлит, отличающаяся тем, что дополнительно содержит галит и жидкое калиевое стекло с плотностью 1300-1500 кг/м3 при следующем соотношении компонентов, мас.%: пластичная глина 66,0-66,5; каолин 6,0-8,0; вспученный молотый перлит 24,0-26,0; галит 0,3-0,5; жидкое калиевое стекло с плотностью 1300-1500 кг/м3 1,0-1,7.

| Масса для изготовления фарфоровых изделий | 1982 |

|

SU1044615A1 |

| СТАЛЬНЫЕ ЛИСТЫ ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ МАГИСТРАЛЬНЫХ ТРУБ И СВЕРХВЫСОКОПРОЧНЫЕ МАГИСТРАЛЬНЫЕ ТРУБЫ, ОБЛАДАЮЩИЕ ПРЕКРАСНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2331698C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2466958C1 |

| US 3533813 A1, 13.10.1970 | |||

| CN 101734932 A, 16.06.2010 | |||

Авторы

Даты

2015-07-27—Публикация

2014-07-09—Подача