4

4 35

npvj; bliiJnO jnocI i 1-1тП;НС к ТрОЯЗВО дСГпу ;гзае1(Ий тонкой сгронтепькой некими)1.

li, :.;:,,,:П 11 ЦПЯ йЗГО7ОВ еН ЛЯ

фар(роровь К изпе :;1л. Екпю-шющая cnetiyio,ha::()O;iee GiiiRzCofi к гфэдпагвемой nj - JiGTCJi масса 12 для кзгоговления фгзрфо зоп);1 л liaaensiMi вкшоПЕКшдая спедуюи ие тсолзпонентЫз вес.%

Пегматит . щелочесодер- ;:;апп1Й ппавеиь40 - 42

Гаина,5-6

Каопш 23-25

Сип тша шт13-20.,

попучение фарфоровых нздепий с относнтегялю нжжшч и показатепями белизны и механтгшской прочности.

Цепь иэобрететет .- повышение бепвзкы

и механйгческой прочности издеггай.

Указанная цепь достигается за счат того, что масса дпя кзготовпения фарфо- ровых издеггий, включающая гпину, каопин, щепочесодержащий плавень и сиппиманиг, соцеркит в качестве а1епочесодержащего плавня перпит при спецующем соотношенки кокшокентоВе вес.%:

Глина18-2в

Каопин26-34

Перпит16-20

Сиппиманиг28-32

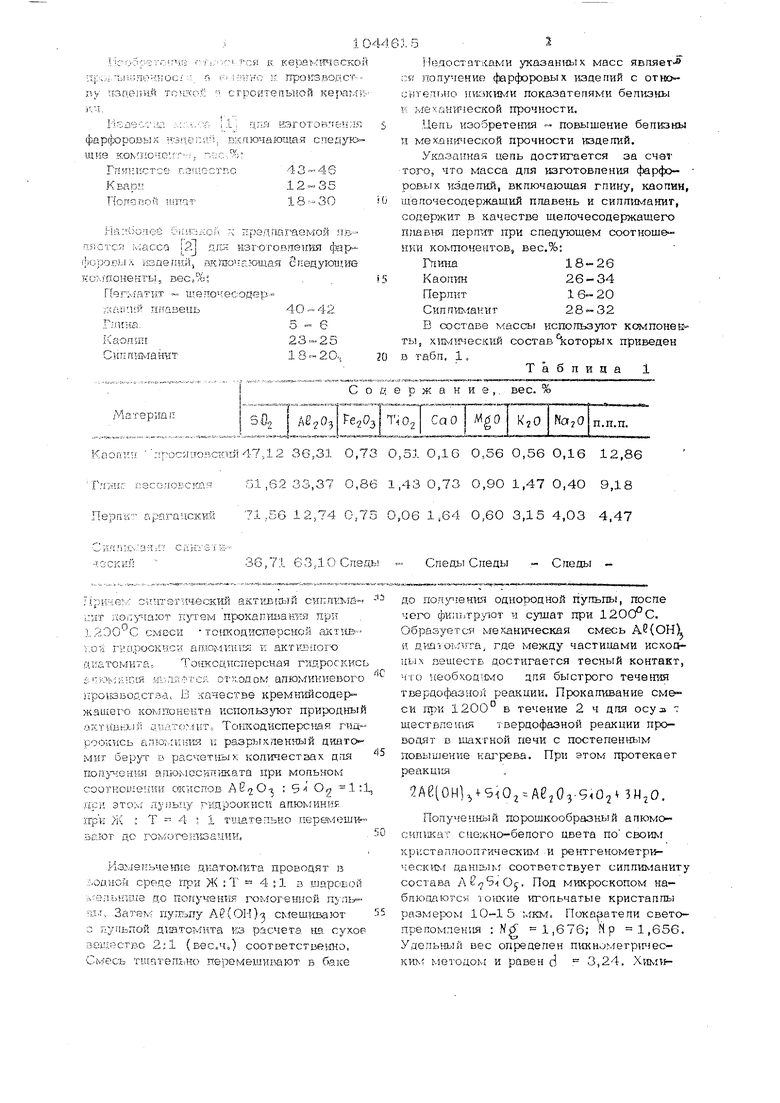

Е составе массы испопьзуют компонек ты, хдадический состав Которых приведен в габп, 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для синтеза анортита | 1985 |

|

SU1279961A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| Керамическая масса | 1978 |

|

SU698955A1 |

| Керамическая масса для изготовления фарфора | 1985 |

|

SU1294789A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Шихта для изготовления фарфоровых изделий | 1981 |

|

SU952821A1 |

| Паста для полирования изделий из драгоценных металлов | 1988 |

|

SU1609804A1 |

| Способ получения морденита | 1983 |

|

SU1141071A1 |

| Композиция для изготовления теплоизоляционного материала | 1988 |

|

SU1636391A1 |

| Состав шихты для получения кордиеритовой керамики | 1986 |

|

SU1474147A1 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, вкшочакядая глину, каолив, щелочесодержащий плавейпь и силлиманит, отличающаяся тем, что, с цепью повышения белизны в механической прочности вздетгай ова содержит в качестве таепочесодержащехю плавня перлит при следующем соотношении компонентов, вес.%: 18-26 Глина 26-34 Каолин 16-20 Перлит 28-32, Силлиманит (Л

SO, , т.02 СаО Коопии : росягтозс1аш47Д2 36,31 0,73 Гллпс шзсс-яоЕСгсая51,6233,37 0,86 Перпй- арагацскии 71,56 12,74 0,75 IXDO C смеси томкодисперсной гйироокиси агаом1к.11й и акткЕаогхэ fiHaroMKTa, Тоаксдисперсная гидр оскись :-i:K)b;:-;.atfi И5 1ал--тсй отходом алюминиевого 1гронзБодстза J3 качестве кремкийсодер жащего компонента исиопьзуют природный активный ал)атс,1ит:, Тоикодисперсная гиароСКксь апю;Лць:1ЕЯ и разрыхленный цшато мит берут в расчет -&1Х количествах для n..Yiii ашомоснпиката при мольном соогкощеиии окиспов : О,; 1:1 яри это.; лупьиу гидроокиси алюминия iipE i( : Т - 4 : 1 тщательно перемешивают до гомопэкткзации. Измепьчение диатомита проводят к с-.одной среде при Ж:Т -4:1 з шаровой ;л-9: ьншге до получения гомогенной nj-niy-И.Т, Затем путьпу Аё(ОН} смешивают с пупьпой atiBToMHTa кз расчета на сухое 3aiu.;-;CTBO 2:1 (вес.ч,) соответственно, Смесь тщательно перемешивают в баке

СпеоД) Спецы

Следы 0,51 0,16 0,56 0,56 0,16 12,86 1,430,73 0,90 1,47 0,4О 9,18 0,06 1,64 0,60 3,15 4,03 4,47 до полугения однородной пульпы, после ЧС1Х) ,,тр}аот и сушат при . Образуется ме саническая смесь Аб(ОНХ и диа ом .гга, где между частицами исходных веществ достигается тесный контакт, что ; еобхоа;о,1о для быстрого гечешет твердофазной реакции. Прокаливание смеси при 1200° в течение 2 ч для осу л т шэствлен 1я твердофазной реакции проводят в шахтной печи с постепенным повышение . При этом протекает реакция 2Ае10Н 9 0,- Ае50з-5.02ММ,0. Полученный порошкообразк1)1й алюмосиликат снежно-белого цвета по своик кристаппооптическим -И рентгенометрическим данным соответствует силлиманиту состава , Под мик-роскопом на- бпюпдюгся тонкие игольчатые кристаллы размером 10-1 5 мкм. Пока затели светопреломлен5ш : Ng 1,676; Пр 1,656. Удельный вес определен пикнометрическим методом и равен d 3,24. Хим ческий анапиз попученного силггиманита показывает содержание окиспов, %:

бч О2 37,04; 62,95.

Фарфоровые нздепия изготавливают по общепринятой технопогии питья шликеров 5 в гипсовые формы, сушат, гпазуруют и

Пегматит - щепочесодержащий

плавешэ42

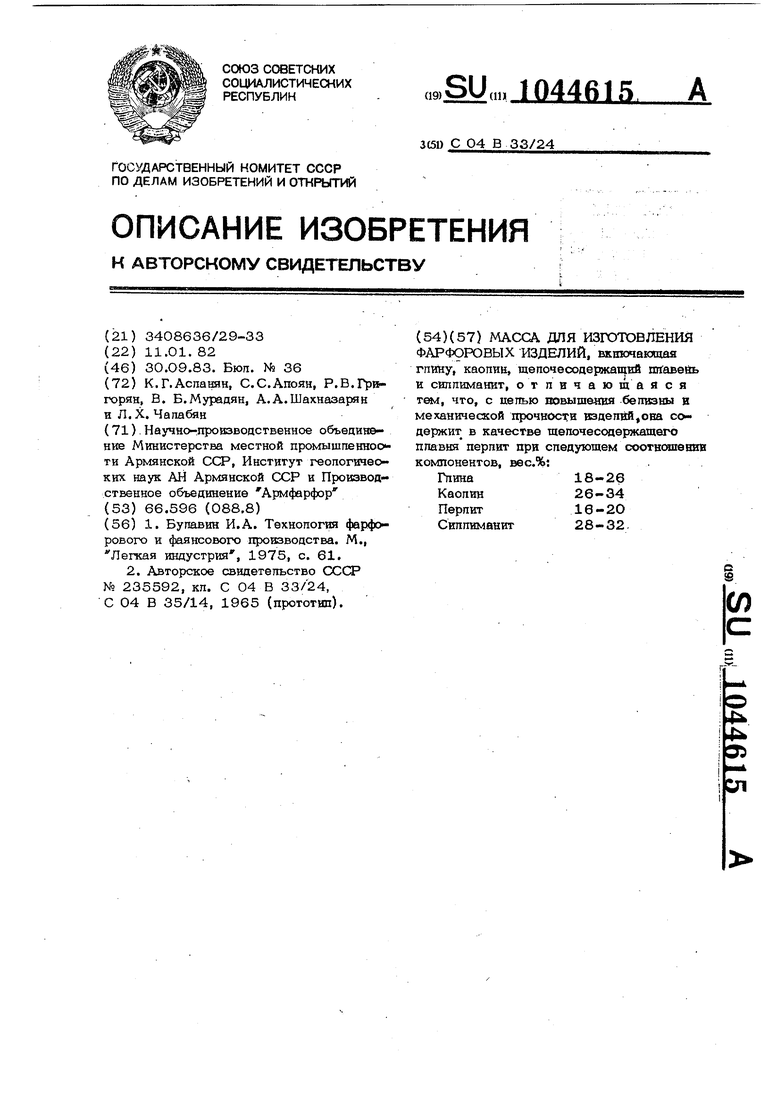

В табп. 3 приведены физикомеханические показатели фарфорообжигают при 125О-1320°С с 1-часовой выдержкой при максимальной темпе ратуре.

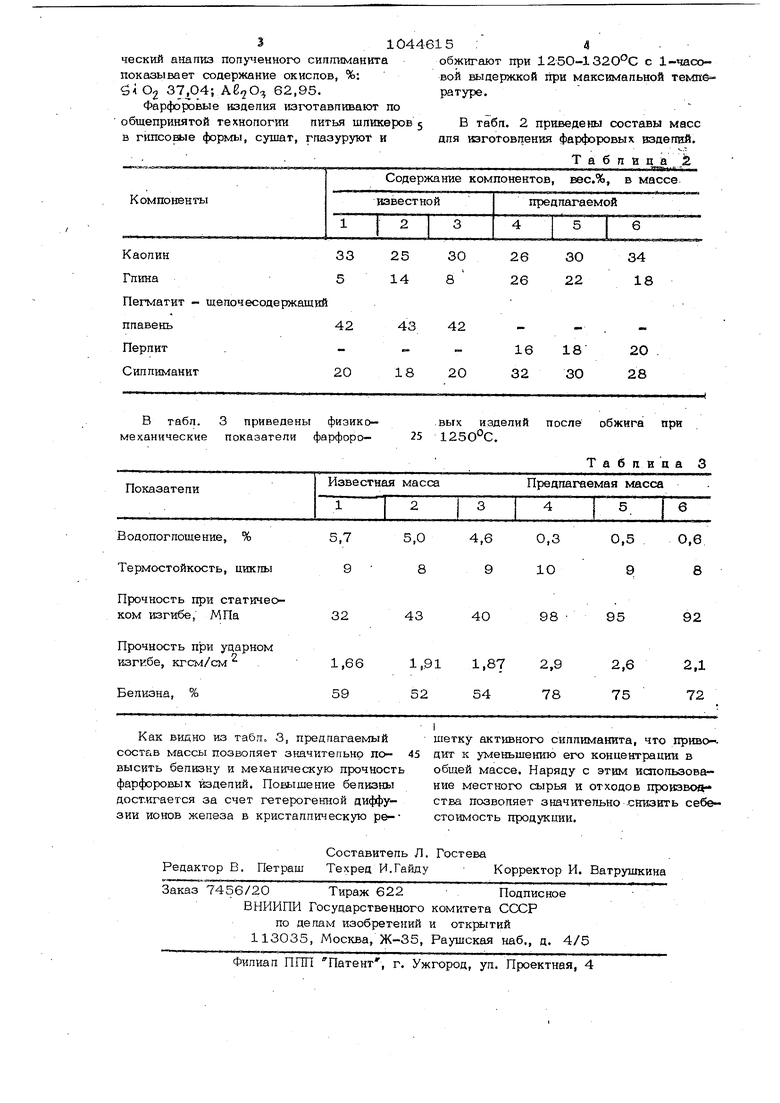

В табп. 2 приведены составы масс для гаготовпения фарфоровых вздепий,

Табпица 2

43

42

вых изделий после обжига при 25 1250°С.

Табпица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бупавин И.А | |||

| Технология фарфорового и фаянсового производства | |||

| М., Легкая гаадустрия, 1975, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ХИМИЧЕСКИ СТОЙКИЙ ФАРФОР | 0 |

|

SU235592A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-30—Публикация

1982-01-11—Подача