Изобретение относится к строительным материалам, а именно к производству облегченных тампонажных цементов, и может быть использовано в нефтегазовой отрасли при цементировании скважин, имеющих умеренную температуру. В настоящее время для крепления скважин, эксплуатируемых в указанных условиях, используют цементы, содержащие облегчающие добавки. В качестве облегчающей природной добавки, как правило, используют диатомит, трепел, опоку.

Известен способ получения тампонажного цемента (а.с. СССР №610814), в котором портландцементный клинкер предварительно размалывается с поверхностно-активным веществом, а гипс с минеральной добавкой в виде кремнеземистой осадочной породы - опоки с последующим смешиванием всех измельченных компонентов. Полученный таким способом цемент имеет недостаточно высокую прочность из-за повышенной плотности цементного раствора, низкого водоцементного отношения и недостаточной прочности образцов из него ввиду низкой концентрации брендстедовских и льюисовских кислотных центров на поверхности минералов гидратных фаз.

Известен также способ получения цемента (патент РФ №2101246) путем смешения и измельчения портландцементного клинкера и минеральной добавки в виде кремнеземистой осадочной породы, причем перед смешением и измельчением перечисленных компонентов 75-85% кремнеземистой осадочной породы нагревают до 200-300°С и добавляют 15-25% кремнеземистой породы, высушенной до влажности 15 мас. %. Кроме того, перед смешиванием дополнительно вводят 1-2% углесодержащего компонента при следующем соотношении компонентов, мас. %:

К недостаткам известного способа следует отнести низкие прочностные свойства получаемого цемента, обусловленные переменной влажностью используемой кремнеземистой осадочной породы. Высушенная при температуре 200-300°С ее часть имеет ограниченное количество активных центров гидроксильных (-ОН) групп, а другая ее часть с влажностью 15% предполагает возможность гидратации клинкерного материала в цементе, что, в конечном итоге, отрицательно сказывается на прочностных характеристиках получаемого цемента. Наличие в составе смеси углесодержащего компонента не влияет на качество получаемого цемента, а служит стабилизатором процесса его сушки.

Наиболее близким по технической сущности к заявляемому техническому решению является способ получения тампонажного цемента (патент РФ №2398749), включающий высушивание кремнеземистой осадочной породы - опоки, трепела, диатомита, смешивание и измельчение ее с портландцементным клинкером и гипсом, причем указанное высушивание осуществляют при температуре 150-190°С до влажности 0,3-0,7%, а перед измельчением дополнительно вводят углесодержащий компонент в количестве 0,2-0,4% по углероду для улучшения размолоспособности материала.

Недостатком известного способа являются пониженные прочностные свойства получаемого тампонажного цемента.

Техническим результатом, на решение которого направлено заявляемое изобретение, является повышение прочностных свойств облегченного тампонажного цемента, за счет подбора облегчающей добавки и оптимизации температуры ее сушки.

Указанный технический результат достигается тем, что в способе получения облегченного тампонажного цемента, включающем сушку кремнеземистой осадочной породы, ее смешивание и измельчение с портландцементным клинкером и гипсом, указанная сушка производится при температуре 350-400°С, а в качестве указанной кремнеземистой осадочной породы используют диатомит Ильинского месторождения, содержащий в пересчете на сухое вещество, мас. %:

Природные диатомиты являются сложным минеральным сырьем, свойства которого определяются природой сырья и содержащихся в нем примесей. Известно, что из всех природных кремнеземсодержащих пород диатомиты, содержащие аморфный и кристаллический SiO2, а также глинистую составляющую, являются самыми загрязненными материалами (см., например, Вакалова. Т.В. и др. Влияние структурно-минералогических особенностей кремнеземистого сырья на фазовые изменения при его нагревании // Новые огнеупоры, 2009, №1, С. 18-22). В различных количествах в диатомитах присутствуют примеси карбонатного типа, полевые шпаты, глауконит и другие минералы. Поэтому свойства продукта, получаемого с использованием диатомитов, в значительной степени определяются природой сырья и содержащихся в нем примесей. Применительно к облегченным тампонажным цементам это означает, что использование диатомита конкретного месторождения оказывает определяющее влияние на свойства целевого продукта. Помимо химического и минералогического состава диатомита весомый вклад в повышение прочности тампонажного цемента вносит оптимизация температуры сушки облегчающей добавки.

Экспериментальным путем авторами установлено, что облегченный тампонажный цемент, полученный с использованием диатомита Ильинского месторождения (Уральский регион РФ), высушенного при температуре 350-400°С, обладает повышенными прочностными характеристиками. Это обусловлено синергетическим влиянием двух факторов. Во-первых, при сушке диатомита в указанном температурном интервале материал имеет влажность в пределах 0,2-0,5 мас. %, что способствует сохранению в материале достаточного количества активных гидроксильных (-ОН) групп, повышающих прочностные свойства цемента. Во-вторых, повышению прочности цемента способствует уникальный химико-минералогический состав кремнеземистой породы указанного месторождения. Кроме того, некоторое снижение остаточной влажности материала после сушки способствует повышению его размолоспособности и позволяет отказаться от использования углеродсодержащих добавок, используемых в качестве интенсификаторов помола. Снижение температуры сушки диатомита ниже 350°С приводит к ухудшению прочностных характеристик цемента, а увеличение температуры сушки свыше 400°С не вызывает дальнейшего увеличения прочности целевого продукта.

Примеры осуществления изобретения

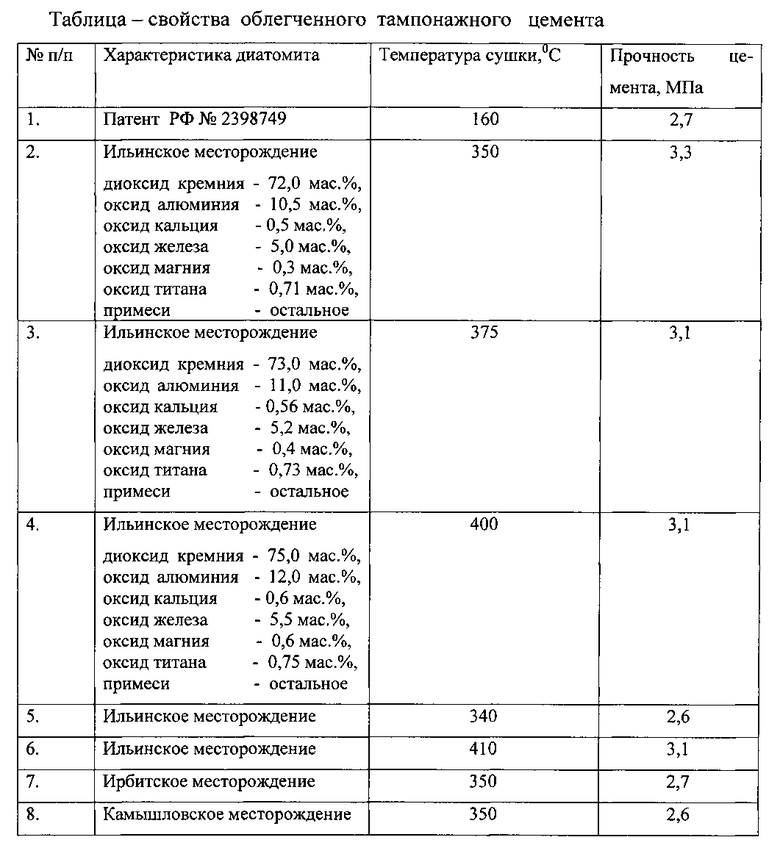

Диатомит Ильинского месторождения фракции 40-100 мм с химическим составом, находящимся в рамках нижних, средних и верхних пределов содержания компонентов, высушивали при температурах соответственно 350°С, 375°С и 400°С. Высушенный материал подвергали совместному помолу с портландцементным клинкером и гипсом при соотношении, мас. %: портландцементный клинкер - 50, гипс - 5, диатомит - 45. У полученного цемента определяли прочность по ГОСТ 1581-96. Аналогичным образом были проведены испытания свойств цемента, полученного с использованием диатомита, высушенного при указанных выше температурах. Также были проведены испытания свойств цемента, полученного с использованием диатомита, высушенного при температурах, отличных от заявляемого интервала. Кроме того, были проведены исследования свойств цемента, полученного с использованием диатомитов Ирбитского и Камышловского месторождений Уральского региона РФ. Результаты всех испытаний представлены в таблице.

Анализ данных таблицы показывает, что облегченный тампонажный цемент, полученный заявляемым способом (примеры 2-4 таблицы), обладает более высокими прочностными характеристиками по сравнению с прототипом. Кроме того, использование диатомита Ильинского месторождения, высушенного в заявляемом температурном интервале, позволяет отказаться от использования углеродсодержащих добавок, используемых в качестве интенсификатора помола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2398749C2 |

| Шихта для изготовления легковесного кремнезёмистого проппанта и проппант | 2016 |

|

RU2653200C1 |

| Способ получения цемента с добавкой | 2016 |

|

RU2618808C1 |

| Сырьевая шихта для изготовления магнизиально-кварцевого проппанта | 2017 |

|

RU2646910C1 |

| Способ изготовления магнезиально-кварцевой сырьевой шихты, используемой при производстве проппантов | 2016 |

|

RU2617853C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2014 |

|

RU2563853C1 |

| Шихта для изготовления магнезиально-кварцевого проппанта | 2019 |

|

RU2753285C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| Способ изготовления легковесного кремнезёмистого проппанта и проппант | 2016 |

|

RU2623751C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПРОИЗВОДСТВА МАГНИЙСИЛИКАТНОГО ПРОППАНТА | 2015 |

|

RU2582162C1 |

Изобретение относится к строительным материалам, а именно к производству облегченных тампонажных цементов, и может быть использовано в нефтегазовой отрасли при цементировании скважин, имеющих умеренную температуру. Способ получения цемента включает сушку кремнеземистой осадочной породы, ее смешивание и измельчение с портландцементным клинкером и гипсом, указанная сушка производится при температуре 350 - 400°С, а в качестве указанной кремнеземистой осадочной породы используют диатомит Ильинского месторождения, содержащий в пересчете на сухое вещество, мас.%: диоксид кремния 72,0 - 75,0; оксид алюминия 10,5 - 12,0; оксид кальция 0,5 - 0,6; оксид железа 5,0 - 5,5; оксид магния 0,3 - 0,6; оксид титана 0,71 - 0,75; примеси остальное. Технический результат - повышение прочности тампонажного облегченного цемента. 1 табл.

Способ получения облегченного тампонажного цемента, включающий сушку кремнеземистой осадочной породы, ее смешивание и измельчение с портландцементным клинкером и гипсом, отличающийся тем, что указанная сушка производится при температуре 350 - 400°С, а в качестве указанной кремнеземистой осадочной породы используют диатомит Ильинского месторождения, содержащий в пересчете на сухое вещество, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2398749C2 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2292374C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2005 |

|

RU2297991C1 |

| Вяжущее | 1980 |

|

SU897734A1 |

| WO 1993021122 А1, 28.10.1993 | |||

Авторы

Даты

2015-07-27—Публикация

2014-08-18—Подача