Изобретение относится к нефтегазодобывающей промышленности, а именно к производству керамических проппантов, в частности к подготовке сырьевой смеси, предназначенной для изготовления среднеплотных и легковесных магнезиально-кварцевых проппантов с насыпной плотностью 1,4-1,65 г/см3.

Проппанты - прочные сферические гранулы, удерживающие трещины ГРП от смыкания под большим давлением и обеспечивающие необходимую производительность нефтяных скважин путем создания в пласте проводящего канала. В качестве проппантов (расклинивателей) используются различные органические и неорганические материалы - скорлупа грецких орехов, песок, песок с полимерным покрытием, а также синтетические керамические гранулы. Основными эксплуатационными характеристиками проппантов являются - разрушаемость, сферичность/округлость, устойчивость к воздействию кислот. Применяемые в ГРП керамические проппанты подразделяются на высокоплотные, среднеплотные, легковесные и ультралегковесные. С учетом соотношения цена/качество среднеплотные и легковесные проппанты в настоящее время являются наиболее востребованными. Представленные на российском рынке керамические проппанты производятся из алюмосиликатного или магнийсиликатного сырья. Использование природного магнийсиликатного сырья, являющегося доступным и не требующим значительных затрат на переработку, позволяет получать конкурентный в ценовом отношении продукт. Причем имеется возможность изготовления как плотного проппанта, полностью изготовленного, например, из серпентинитоасбестовой породы, так и облегченного – среднеплотного или легковесного проппанта, изготовленного из смеси термообработанного магнийсиликата с кварцполевошпатным песком, при этом содержание MgO в облегченном продукте составляет 17-34 масс.%, а насыпная плотность находится в пределах 1,4-1,65 г/см3. Следует отметить, что в линейке магнийсодержащих расклинивающих агентов проппанты с насыпной плотностью более 1,65 г/см3 относятся к категории плотных изделий.

В общих чертах производство керамических магнезиально-кварцевых проппантов включает следующие технологические переделы:

1) получение сырьевой шихты;

2) тонкий помол сырьевой шихты с получением формовочной шихты;

3) грануляция формовочной шихты с получением проппанта-сырца;

4) обжиг гранулированного проппанта-сырца и рассев обожженного продукта.

В настоящее время изготовление сырьевой шихты производится путем смешивания обожженного при температуре 750-1400°С (предпочтительно 1000-1160°С) природного магнийсиликата (как правило, серпентинита) и кремнеземсодержащего компонента (кварцполевошпатного песка и/или кварцита) и ее последующего грубого измельчения. Подготовка формовочной шихты осуществляется путем тонкого сухого или мокрого помола сырьевой шихты, как правило, до фракции менее 30 мкм (предпочтительно? менее 10 мкм). Во время тонкого помола производится корректировка химического состава материала, а также введение в материал необходимых спекающих, пластифицирующих и модифицирующих добавок. Полученная формовочная шихта подается на грануляцию. Гранулированный проппант-сырец подвергается высокотемпературному обжигу, который производится для максимального уплотнения керамики и оптимизации ее химического и фазового состава.

Известны составы шихты на основе смеси термообработанного серпентинита с кварцполевошпатным песком (см. патенты РФ №2446200, №2547033) и способы изготовления из них легковесного проппанта. Указанные технические решения позволяют получать расклиниватели с насыпной плотностью менее 1,4 г/см3. Составы шихты для получения магнийсиликатного проппанта средней плотности на основе природных магнийсиликатов или их смесей с природным кварцполевошпатным песком изложены в патентах РФ № 2463329, № 2588634, Евразийском патенте № 024901. Известна также шихта для изготовления магнийсиликатного проппанта (см. патент РФ № 2563853), содержащая измельченную до фракции менее 8 мкм смесь термообработанного серпентинита и кварцполевошпатного песка. В качестве указанного песка шихта содержит песок Южно-Ильинского месторождения фракции менее 2 мм состава, масс.%: диоксид кремния 90,0-91,0, оксид алюминия 3,3-3,5, оксид кальция 0,9-1,0, оксид железа 1,6-1,8, оксид калия 1,2-1,3, оксид натрия 0,7-0,8, примеси - остальное, при следующем соотношении компонентов шихты, масс.%: указанный серпентинит 61,0-67,0 указанный песок 33,0-39,0. Магнийсиликатный проппант характеризуется тем, что он получен из указанной шихты. Однако в данном техническом решении, так же как и других перечисленных выше известных решениях, в качестве кремнеземистого компонента используют кварцполевошпатный песок и /или кварцит.

Вместе с тем, остается недостаточно изученным вопрос использования в составе сырьевой шихты для производства проппанта различных техногенных отходов, в частности отходов (хвостов) обогащения натрий-калиевого полевого шпата, представляющих собой кремнеземистый материал, имеющий, по мнению авторов, перспективы применения при изготовлении магнезиально-кварцевого проппанта.

Технической задачей, на решение которой направлено заявляемое изобретение, является расширение сырьевой базы производства магнезиально-кварцевых проппантов с насыпной плотностью 1,4-1,65 г/см3, путем включения в состав сырьевой шихты для их изготовления отходов обогащения натрий-калиевого полевого шпата Малышевского рудоуправления (РФ Свердловская обл.) с получением расклинивающего агента, по основным эксплуатационным характеристикам соответствующего требованиям ГОСТ Р 54571-2011 «Пропанты магнезиально-кварцевые».

Указанная задача решается тем, что сырьевая шихта для изготовления магнезиально-кварцевого проппанта, содержащая измельченную до фракции менее 80 мкм смесь предварительно обожженного магнийсиликатного компонента с кремнеземистым компонентом, имеет в своем составе 17-34 масс.% MgO, причем кремнеземистый компонент представляет собой отходы обогащения натрий-калиевого полевого шпата Малышевского рудоуправления со следующим усредненным химическим составом, масс.% в пересчете на прокаленное вещество: SiO2 – 84, Al2O3 – 9, MgO – 0,7, Fe2O3 – 0,5, CaO – 0,3, K2O – 3,5, Na2O – 2, а магнийсиликатный компонент представляет собой серпентинит, или дунит, или оливинит.

Хвосты обогащения полевого шпата являются распространенными, крупнотоннажными и доступными техногенными отходами, следовательно, их вовлечение в масштабное производство керамических расклинивающих агентов представляет большой интерес.

Изучение состава отходов обогащения натрий-калиевого полевого шпата Малышевского рудоуправления показывает, что они представляют собой высококремнеземистое сырье, содержащее заметное количество плавней. Причем оксид алюминия в материале представлен в том числе легкоплавкими алюмосиликатами натрия, калия, хорошо зарекомендовавшими себя в качестве спекающей добавки для магнийсодержащей керамики. Помимо этого в отходах содержатся оксиды железа и кальция, оказывающие упрочняющее и стабилизирующее влияние на стеклофазу, образующуюся в керамическом проппанте в результате высокотемпературного обжига и последующего охлаждения.

Экспериментальным путем авторами установлено, что применение заявляемых отходов обогащения полевого шпата для изготовления среднеплотного и легковесного магнезиально-кварцевого проппанта носит ограниченный характер и определяется преимущественно силикатным модулем – MgO/SiO2. Однако с учетом того, что серпентинит, дунит, оливинит и отходы обогащения натрий-калиевого полевого шпата Малышевского рудоуправления имеют заметные колебания по химическому составу, контроль соотношения компонентов смеси целесообразно производить по содержанию в ней оксида магния. В частности, при содержании в сырьевой смеси MgO в количестве менее 17 масс.%, проппант, полученный из нее при обжиге, оплавляется и образуется большое количество спеков. Это объясняется возрастанием общего количества легкоплавких компонентов в материале. При увеличении содержания MgO более 34 масс.%, насыпная плотность проппанта превышает 1,65 г/см3.

Пример осуществления изобретения

Сырьевую шихту для проведения экспериментов готовили на площадях ООО «Староцементный завод» (РФ, Свердловская обл., г. Сухой Лог).

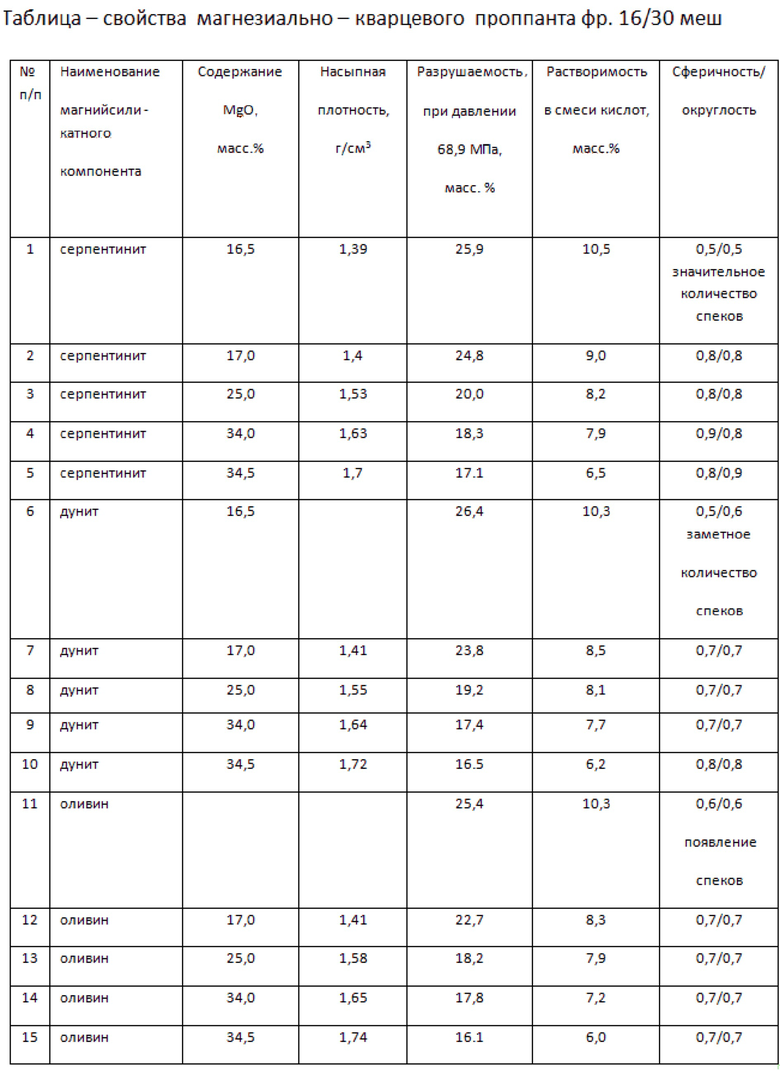

100 т сырьевой смеси с содержанием MgO - 25 масс.% получали путем сухого совместного помола до фракции менее 80 мкм термообработанного при температуре 1150°С серпентинитового щебня и отходов обогащения натрий-калиевого полевого шпата Малышевского рудоуправления (РФ, Свердловская обл.) со следующим усредненным химическим составом, масс.% в пересчете на прокаленное вещество: SiO2 – 84, Al2O3 – 9, MgO – 0,7, Fe2O3 – 0,5, CaO – 0,3, K2O – 3,5, Na2O – 2. Из указанной смеси на площадях ООО «ФОРЭС» (РФ, Свердловская обл., г. Сухой Лог) производили проппант фракции 16/30 меш. Аналогичным образом готовили сырьевые смеси с различным содержанием MgO. Также были подготовлены партии сырьевых шихт с использованием в качестве предварительно обожженного магнийсиликатного компонента дунита и оливинита при различном содержании в материале оксида магния. Полученный проппант тестировали на соответствие по основным эксплуатационным характеристикам требованиям ГОСТ Р 54571-2011:

- разрушаемость, при давлении 68,9 МПа, масс. % - не более 25,0;

- растворимость в смеси кислот, масс.% - не более 10,0;

- сферичность/округлость - не более 0,7/0,7.

Результаты измерений приведены в таблице.

Анализ данных таблицы показывает, что использование заявляемой сырьевой шихты для изготовления магнезиально-кварцевого проппанта (примеры 2-4, 7-9, 12-14 таблицы) расширяет сырьевую базу производства проппанта и позволяет получать продукт с насыпной плотностью 1,4-1,65 г/см3, по основным техническим характеристикам соответствующий требованиям ГОСТ Р 54571-2011. При этом одновременно решается задача переработки отходов обогащения натрий-калиевого полевого шпата Малышевского рудоуправления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического проппанта и проппант | 2022 |

|

RU2781688C1 |

| Способ изготовления магнезиально-кварцевой сырьевой шихты, используемой при производстве проппантов | 2016 |

|

RU2617853C1 |

| Шихта для изготовления магнезиально-кварцевого проппанта | 2019 |

|

RU2753285C2 |

| Магнийсиликатный проппант | 2016 |

|

RU2615197C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА | 2013 |

|

RU2521989C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2014 |

|

RU2563853C1 |

| Способ изготовления магнийсиликатного проппанта и проппант | 2015 |

|

RU2613676C1 |

| Шихта для изготовления легковесного кремнезёмистого проппанта и проппант | 2016 |

|

RU2653200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к производству керамических проппантов, в частности к подготовке сырьевой смеси, предназначенной для изготовления среднеплотных и легковесных магнезиально–кварцевых проппантов с насыпной плотностью 1,4–1,65 г/см3. Сырьевая шихта для изготовления магнезиально–кварцевого проппанта содержит измельченную до фракции менее 80 мкм смесь предварительно обожженного магнийсиликатного компонента с кремнеземистым компонентом, имеет в своем составе 17–34 масс.% MgO, при этом кремнеземистый компонент представляет собой отходы обогащения натрий–калиевого полевого шпата Малышевского рудоуправления со следующим усредненным химическим составом, масс.% (в пересчете на прокаленное вещество): SiO2 – 84, Al2O3 – 9, MgO – 0,7, Fe2O3 – 0,5, CaO – 0,3, K2O – 3,5, Na2O – 2. Изобретение развито в зависимом пункте формулы. Технический результат – расширение сырьевой базы производства магнезиально-кварцевого проппанта с насыпной плотностью 1,4–1,65 г/см3. 1 з.п. ф-лы, 1 пр., 1 табл.

1. Сырьевая шихта для изготовления магнезиально-кварцевого проппанта, содержащая измельченную до фракции менее 80 мкм смесь предварительно обожженного магнийсиликатного компонента и кремнеземистого компонента и имеющая в своем составе 17-34 масс.% MgO, причем кремнеземистый компонент представляет собой отходы обогащения натрий-калиевого полевого шпата Малышевского рудоуправления со следующим усредненным химическим составом, масс.% в пересчете на прокаленное вещество: SiO2 - 84, Al2O3 - 9, MgO - 0,7, Fe2O3 - 0,5, CaO - 0,3, K2O - 3,5, Na2O - 2.

2. Сырьевая шихта по п.1, отличающаяся тем, что магнийсиликатный компонент представляет собой серпентинит, или дунит, или оливинит.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2014 |

|

RU2563853C1 |

| Способ получения керамического расклинивающего агента (варианты) | 2015 |

|

RU2588634C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2463329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА | 2014 |

|

RU2547033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2446200C1 |

| US 7521389 B2, 21.04.2009. | |||

Авторы

Даты

2018-03-12—Публикация

2017-02-16—Подача