Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, в частности к подготовке сырьевой шихты, используемой при производстве проппантов средней плотности.

Проппанты - прочные сферические гранулы, удерживающие трещины ГРП от смыкания под большим давлением и обеспечивающие необходимую производительность нефтяных скважин путем создания в пласте проводящего канала. В качестве проппантов (расклинивателей) используются различные органические и неорганические материалы - скорлупа грецких орехов, песок, песок с полимерным покрытием, а также синтетические керамические гранулы. Применяемые в ГРП керамические проппанты подразделяются на высокоплотные, среднеплотные, легковесные и ультралегковесные. С учетом соотношения цена/качество проппанты средней плотности в настоящее время являются наиболее востребованными. Представленные на российском рынке проппанты производятся из алюмосиликатного или магнийсиликатного сырья. Использование природного магнийсиликатного сырья, являющегося доступным и не требующим значительных затрат на переработку, позволяет получать конкурентный в ценовом отношении продукт. Причем имеется возможность изготовления как плотного проппанта, полностью изготовленного из серпентинитоасбестовой породы, так и легковесного проппанта, изготовленного из смеси термообработанного серпентинита с кварцполевошпатным песком, а также наиболее востребованного в настоящее время на рынке проппанта средней плотности. Применительно к магнийсиликатным проппантам среднеплотными являются расклиниватели с содержанием MgO 18-28 масс. %.

Существуют две технологические схемы изготовления магнийсиликатного проппанта: в первом случае при шихтоподготовке используют сухой помол исходного сырья, во втором - комбинацию сухого и мокрого помола. Многолетними исследованиями, проводимыми авторами в области совершенствования технологии производства магнийсиликатных проппантов установлено, что применение мокрого помола является наиболее предпочтительным с точки зрения стабильности потребительских свойств расклинивателя.

Производство керамических магнийсиликатных проппантов с использованием мокрого измельчения включает следующие технологические переделы:

1) изготовление сырьевой шихты;

2) мокрый помол сырьевой шихты и получение шликера;

3) сушка шликера в башенном распылительном сушиле с получением формовочной шихты;

4) грануляция формовочной шихты с получением проппанта-сырца;

5) обжиг и рассев гранулированного проппанта-сырца.

Изготовление сырьевой шихты производится путем смешивания обожженного при температуре 750-1200°С (предпочтительно 1150-1160°С) серпентинита и кварцполевошпатного песка и ее последующего предварительного сухого измельчения, как правило, до фракции менее 80 мкм. Подготовка шликера осуществляется путем мокрого помола сырьевой смеси, как правило, до фракции менее 30 мкм (предпочтительно менее 10 мкм). Во время мокрого помола производится корректировка химического состава материала путем дополнительного введения в смесь термообработанного серпентинита или кварцполевошпатного песка, а также осуществляется введение пластифицирующих и модифицирующих добавок. Полученный шликер подвергается распылительной сушке в башенном распылительном сушиле (БРС), а полученная формовочная шихта (БРС - крупа) подается на грануляцию. Гранулированный проппант-сырец подвергается высокотемпературному обжигу, который производится для максимального уплотнения и оптимизации химического и фазового состава керамики.

Известны способы изготовления легковесного проппанта, полученного из смеси термообработанного серпентинита с кварцполевошпатным песком (см. патенты РФ №2437913, №2446200, №2547033). Известные способы изготовления легковесных расклинивателей, имеющих пониженное содержание MgO, выходят за рамки заявляемого технического решения. Способы изготовления магнийсиликатного проппанта средней плотности изложены в патентах РФ №2463329, №2521989.

Известна также шихта для изготовления магнийсиликатного проппанта (см. патент РФ №2563853), содержащая измельченную до фракции менее 8 мкм смесь термообработанного серпентинита и кварцполевошпатного песка. В качестве указанного песка шихта содержит песок Южно-Ильинского месторождения фракции менее 2 мм, состава, масс. %: диоксид кремния 90,0-91,0, оксид алюминия 3,3-3,5, оксид кальция 0,9-1,0, оксид железа 1,6-1,8, оксид калия 1,2-1,3, оксид натрия 0,7-0,8, примеси - остальное, при следующем соотношении компонентов шихты, масс. %: указанный серпентинит 61,0-67,0 указанный песок 33,0-39,0. Кроме того, магнийсиликатный проппант характеризуется тем, что он получен из указанной шихты.

Однако указанное техническое решение, так же как и другие перечисленные выше известные решения, относятся к способам изготовления магнийсодержащего проппанта и к составам формовочной, а не сырьевой шихты.

Вместе с тем, остается недостаточно изученным вопрос влияния способа изготовления исходной сырьевой шихты на процесс шихтопереработки, особенно при реализации мокрого способа производства проппанта, носящего многоступенчатый характер. В этом случае состав исходной сырьевой шихты, а также способ ее изготовления оказывают значительное влияние на процессы измельчения, реологические характеристики шликера, на механизмы каплеобразования при прохождении суспензии через форсунки БРС и равномерность режима сушки, а следовательно и на такие качества получаемого в дальнейшем гранулированного проппанта-сырца, как прочность, сферичность и округлость, определяющие, в конечном итоге, основные потребительские свойства готовой продукции.

Основной характеристикой исходной сырьевой шихты, оказывающей влияние на все стадии шихтопереработки, является ее размолоспособность. Сырьевые шихты, имеющие высокую размолоспособность, позволяют получать материал с высокой удельной поверхностью, что способствует получению седиментационно-устойчивого, текучего шликера и обеспечивает его беспрепятственное прохождение по трубопроводам и в особенности через форсунки БРС. При этом оптимизируются процессы сушки и грануляции материала. Кроме того, с повышением размолоспособности сырьевой шихты возрастает и производительность помольного оборудования.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение размолоспособности магнезиально-кварцевой сырьевой шихты.

Указанная задача решается тем, что способ изготовления магнезиально-кварцевой сырьевой шихты, используемой при производстве проппанта, содержащей 18-28 масс. % MgO, включает обжиг и охлаждение серпентинита, его совместный помол с кварцполевошпатным песком до фракции менее 80 мкм, причем указанное охлаждение серпентинита производят со скоростью более 350°С/ч, а суммарное содержание энстатита и протоэнстатита в охлажденном материале не превышает 33 об. %.

Общеизвестно, что при обжиге серпентинита его термический распад начинается при 600-700°С, повышение температуры способствует интенсификации перестройки кристаллической решетки так, что уже при 1100-1160°С начинают кристаллизоваться энстатит, протоэнстатит и форстерит, но фазы эти остаются еще слабо дифференцированными. Кроме того, в указанном интервале температур начинается образование жидкой фазы. Экспериментальным путем установлено, что полученные после охлаждения материала фазы энстатита и протоэнстатита, упрочненные стекловидной фазой, проявляют большую устойчивость к истирающим нагрузкам, чем форстерит. Следовательно, для повышения размолоспособности заявляемой магнезиально-кварцевой шихты необходимо оптимизировать фазовый состав термообработанного серпентинита. Авторами установлено, что фазовый состав материала можно регулировать, изменяя скорость его охлаждения. Охлаждение термообработанного серпентинита со скоростью выше 350°С/ч позволяет получать материал с содержанием энстатита и протоэнстатита менее 33 об.%, что обеспечивает повышение размолоспособности как самого термообработанного серпентинита, так и его смеси с кварцполевошпатным песком. Напротив, снижение скорости охлаждения термообработанного серпентинита до 350°С/ч и менее ведет к увеличению содержания энстатита и протоэнстатита более 33 об. % и уменьшению размолоспособности заявляемой шихты.

Измельчение заявляемой шихты до фракции менее 80 мкм обусловлено тем, что ее сухой помол эффективен только при грубом (крупнее 63 мкм) помоле. Граница 80 мкм определена экспериментально для данного конкретного материала.

Примеры осуществления изобретения

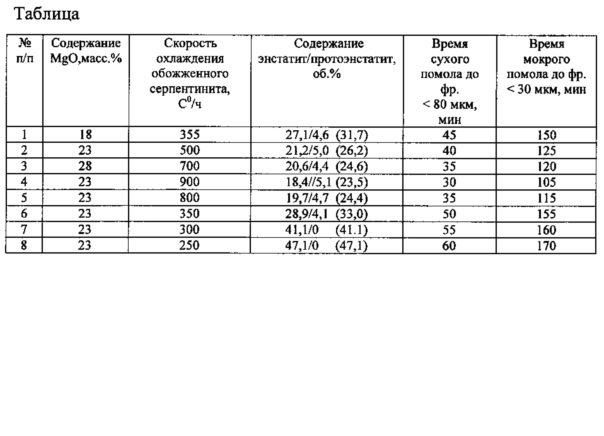

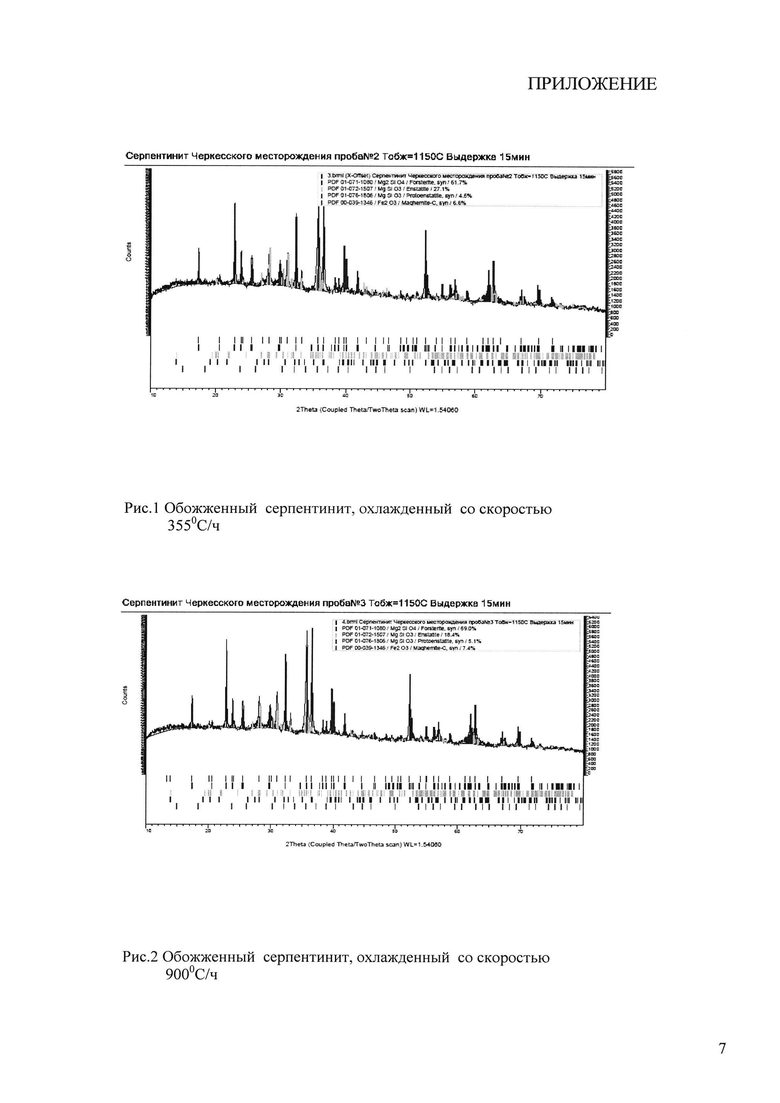

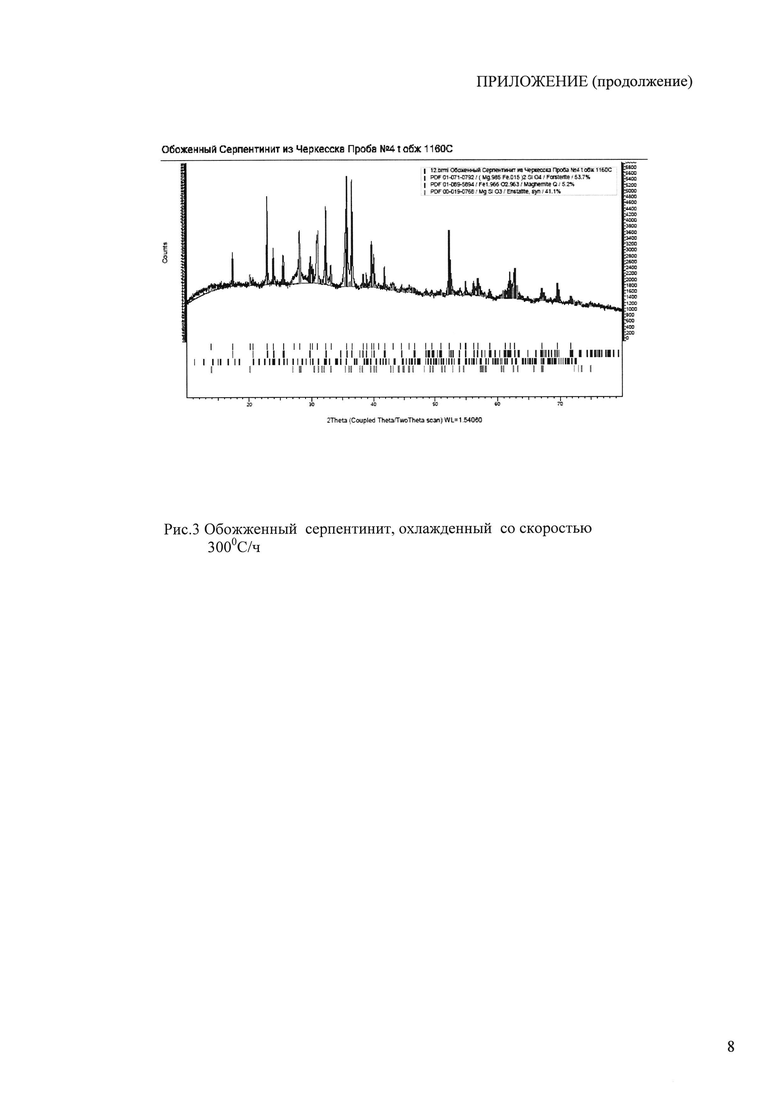

Сырьевую шихту с содержанием MgO 23 масс. % готовили путем сухого совместного помола до фракции менее 80 мкм термообработанного при температуре 1150°С и охлажденного со скоростью 900°С/ч серпентинитового щебня производства ЗАО «РУСТОНА» (РФ, КЧР, г. Черкесск) и кварцполевошпатного песка Малышевского месторождения (РФ, Свердловская обл.). Помол производили в лабораторной мельнице с металлическими мелющими телами. Затем смесь подвергали мокрому помолу до фракции менее 30 мкм, измеряя время, затраченное на измельчение. Контроль фракционного состава проводили на анализаторе размера частиц Horiba LA-300. Аналогичным образом готовили шихты с различным содержанием MgO, меняя скорость охлаждения обожженного серпентинита. Результаты измерений приведены в таблице. Типичные рентгенограммы образцов обожженного серпентинта, охлажденных с различными скоростями, представлены в приложении на рис. 1-3.

Анализ данных таблицы показывает, что заявляемый способ изготовления сырьевой шихты для производства магнезиально-кварцевого проппанта (примеры 1-5 таблицы), обеспечивает повышение размолоспособности материала, что позволяет оптимизировать процесс шихтопереработки. Авторы подтверждают, что сырьевые шихты, изготовленные из термообработанных серпентинитов и песков других месторождений, демонстрируют аналогичную динамику размолоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая шихта для изготовления магнизиально-кварцевого проппанта | 2017 |

|

RU2646910C1 |

| Магнийсиликатный проппант | 2016 |

|

RU2615197C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2014 |

|

RU2563853C1 |

| Шихта для изготовления магнезиально-кварцевого проппанта | 2019 |

|

RU2753285C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

| Шихта для изготовления керамического проппанта и проппант | 2022 |

|

RU2781688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

| Керамический проппант | 2016 |

|

RU2655335C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА | 2013 |

|

RU2521989C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, в частности к подготовке сырьевой шихты, которую используют при производстве проппантов средней плотности. В способе изготовления шихты с содержанием MgO 18-28 мас.%, включающем обжиг и охлаждение серпентинита, его совместный помол с кварцполевошпатным песком до фракции менее 80 мкм, указанное охлаждение серпентинита производят со скоростью 350°С/ч и более, причем суммарное содержание энстатита и протоэнстатита в охлажденном материале не превышает 33 об.%. Технический результат - повышение размолоспособности шихты. 1 табл., 3 ил.

Способ изготовления магнезиально-кварцевой сырьевой шихты, используемой при производстве проппанта, характеризующийся тем, что изготовление шихты, содержащей 18-28 мас.% MgO, включает обжиг и охлаждение серпентинита, его совместный помол с кварцполевошпатным песком до фракции менее 80 мкм, причем охлаждение серпентинита производят со скоростью более 350°C/ч, а суммарное содержание энстатита и протоэнстатита в охлажденном материале не превышает 33 об.%.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2014 |

|

RU2563853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА | 2014 |

|

RU2547033C1 |

| Способ изготовления керамических расклинивателей нефтяных скважин | 2003 |

|

RU2235703C9 |

| US 7521389 B1, 21.09.2004. | |||

Авторы

Даты

2017-04-28—Публикация

2016-01-11—Подача