Изобретение относится к дробильно-обогатительному, строительному и к оборудованию для производства материалов, применяемых в промышленности строительных материалов, в горной, химической и металлургической промышленности, и может найти применение в дорожном строительстве, коммунальном хозяйстве, а также при переработке отходов.

Близкой по технической сущности является схема конструкции мельницы динамического самоизмельчения, в которой усовершенствован процесс разгрузки измельченного материала (SU 1516139 A2, опубл. 23.10.1989).

Недостатком мельницы являются относительно сложная конструкция и высокие удельные энергозатраты.

Наиболее близким к предлагаемому изобретению, принятым за прототип, является «Измельчитель динамического самоизмельчения», патент на изобретение РФ №2465960 C2, опубл. 10.11.2012. Бюл. №31.

Недостатком этого измельчителя динамического самоизмельчения являются недостаточная производительность из-за невозможности обеспечить непрерывную загрузку исходного и выгрузку измельченного материала из этого устройства и высокие энергозатраты.

Задачей изобретения является повышение производительности путем обеспечения непрерывной загрузки исходного и выгрузки измельченного материала из устройства, а также снижение энергозатрат за счет интенсификации циркуляции материала в полости барабана путем введения дополнительных элементов.

Поставленная задача решается следующим образом.

Мельница, содержащая барабан, в котором расположены вал опорный, чаша ротора с радиальными ребрами, опорное кольцо и подшипниковые узлы, электродвигатель с двумя выходными концами вала, подшипниковые узлы, кинематические передачи, предохранительную муфту, размещенную между нижним концом вала электродвигателя и чашей ротора отличается тем, что для обеспечения возможности непрерывной подачи материала в приемное устройство по центру верхней части барабана выполнено полое отверстие, а загрузочный бункер смонтирован на верхней раме с помощью укосин; во внутренней полости барабана расположены лопасти; в нижней части барабан опирается выступом на дополнительную подшипниковую опору; на основной раме установлено натяжное устройство; электродвигатель связан с ведущим шкивом привода чаши ротора с помощью дополнительного вала; дополнительный вал в верхней части установлен в промежуточной подшипниковой опоре рамы привода и соединен с ней с помощью перемычки; на разгрузочном лотке установлен пыльник.

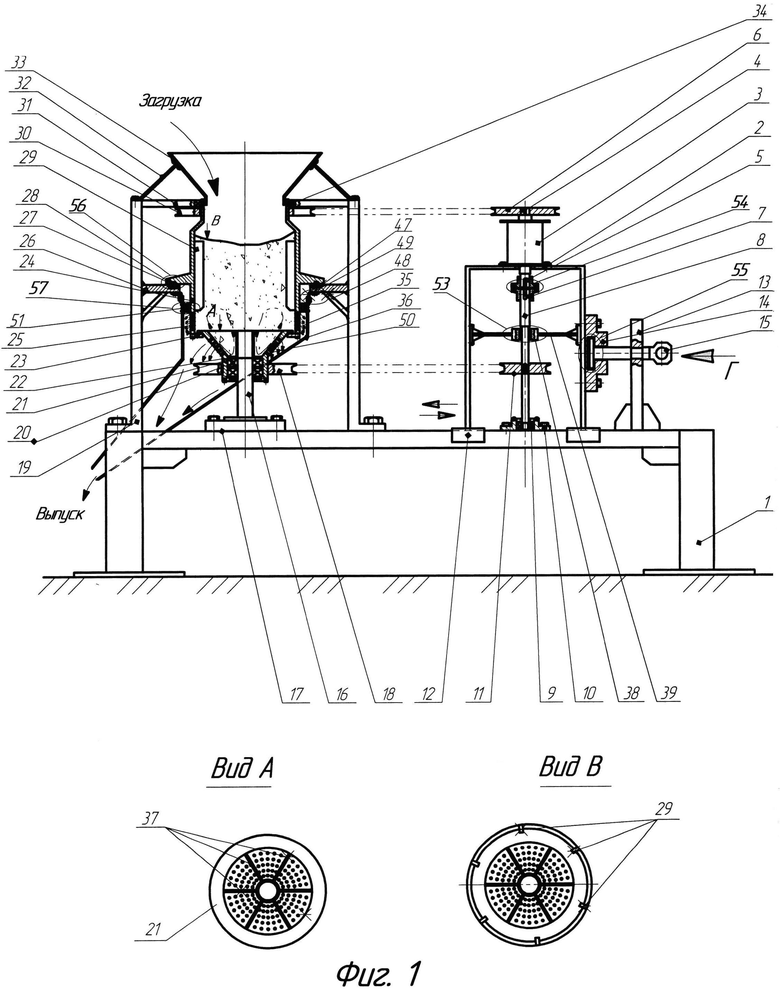

Мельница содержит нижнюю раму 1, на которой с помощью болтовых соединений смонтированы верхняя рама 19 и рама привода 2 (фиг.1). В верхней части рамы привода 2 с помощью болтовых соединений смонтирован электродвигатель 3 с двумя выходными концами вала - верхним 4 и нижним 5. На верхнем конце вала 4 электродвигателя 3 с помощью шпоночного соединения закреплен ведущий шкив привода барабана 6. На нижнем конце вала 5 с помощью шпоночных соединений смонтирована предохранительная муфта 7, к которой присоединен дополнительный вал 8. Дополнительный вал 8 нижним концом смонтирован с помощью подшипникового узла 9 в нижней опорной втулке 10, прикрепленной с помощью болтовых соединений к нижней раме 1.

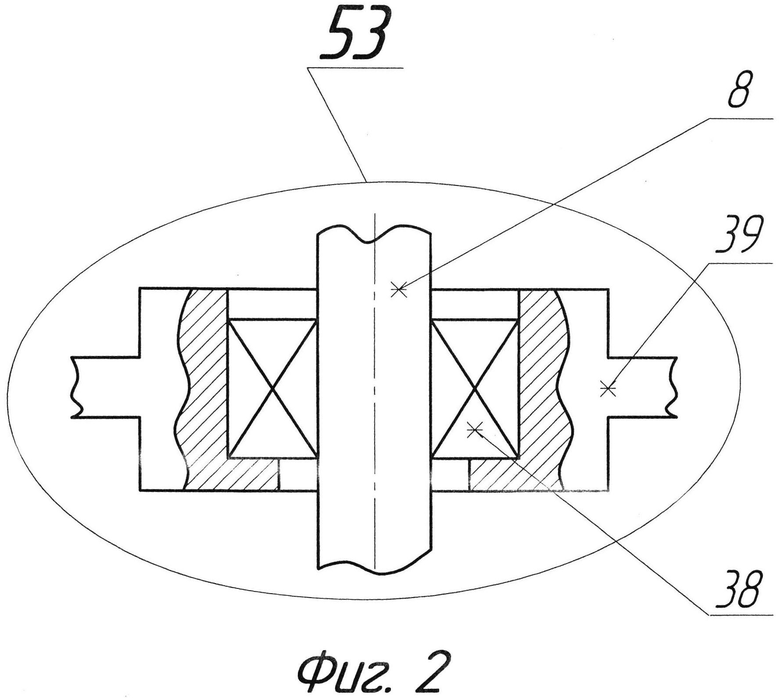

На нижней части дополнительного вала 8 с помощью шпоночного соединения смонтирован ведущий шкив провода чаши ротора 11. При этом дополнительный вал 8 в верхней части смонтирован в промежуточной подшипниковой опоре 38, которая установлена в боковой перемычке 39, присоединенной к раме привода 2 с помощью болтовых соединений (фиг.2). Это обеспечивает дополнительному валу 8 необходимую жесткость при его вращении в подшипниковом узле 9. Предохранительная муфта 7, связывающая дополнительный вал 8 с электродвигателем 3, служит для разъединения электродвигателя 3 от чаши ротора 21 в случае возникновения перегрузки в системе при измельчении материала.

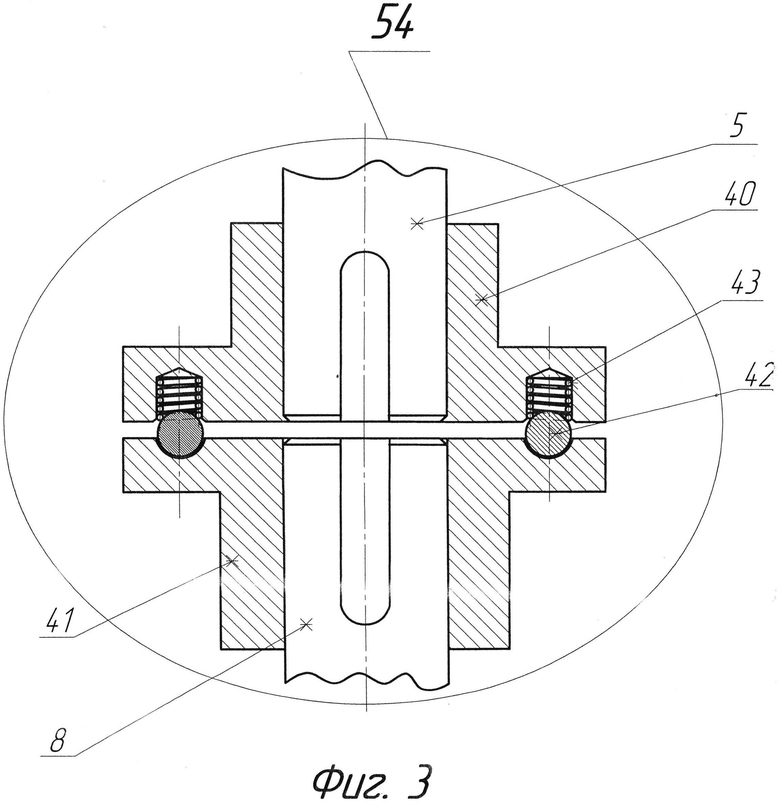

Предохранительная муфта 7 состоит из верхнего 40 и нижнего 41 корпусов, связанных между собой с помощью шариков 42, вставленных в сферические отверстия нижнего корпуса 41 и прижатых к нему с помощью пружин 43 (фиг.3).

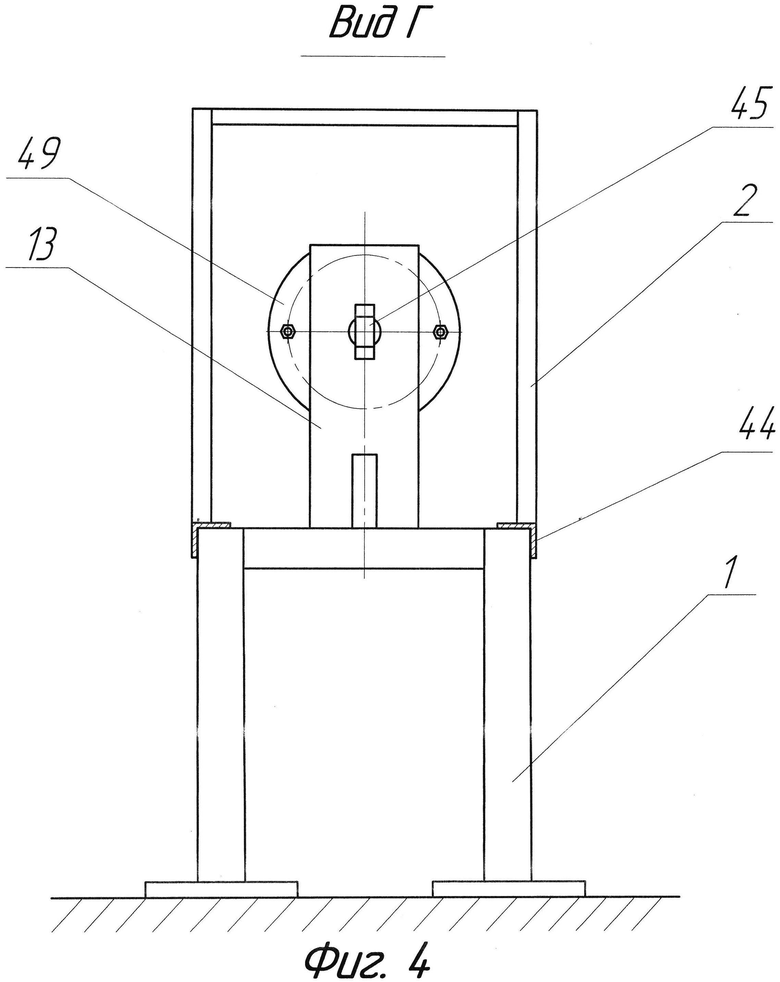

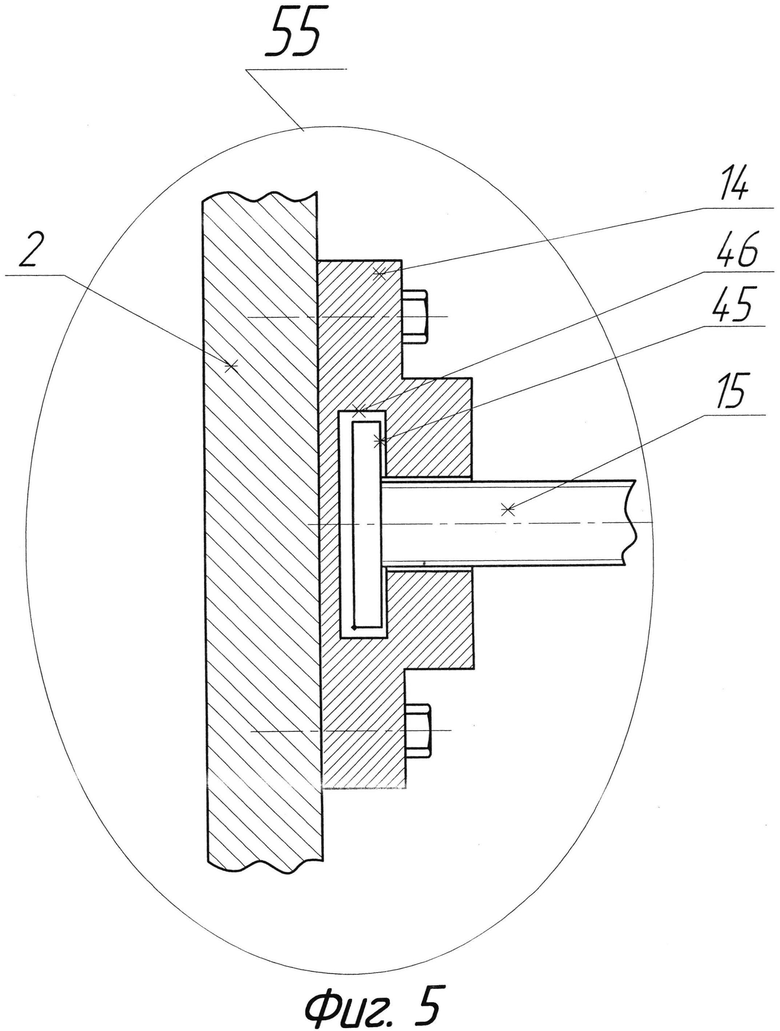

Рама привода 2 может перемещаться без перекоса вдоль нижней рамы 1, опираясь на направляющие 44 (фиг.4). Перемещение рамы привода 2 относительно нижней рамы 1, производимое с целью обеспечения необходимого уровня натяжения ремней клиноременной или цепи цепной передачи, осуществляется путем вращения винта 15 в упоре 13, жестко связанного с нижней рамой 1. При вращении винта 15 в упоре 13 он своею выточкой 45 будет соприкасаться с внутренним отверстием 46 соединительной втулки 14, присоединенной с помощью болтовых соединений на раме привода 2, и этим самым будет осуществлять перемещение этой рамы в ту или иную сторону (фиг.5).

На нижней раме 1 с помощью болтового соединения установлен опорный вал 16, опирающийся своей нижней частью 17 на нижнюю раму 1. На опорном валу 16 с помощью подшипникового узла 20 смонтирована чаша ротора 21, в боковых стенках которой выполнены выпускные отверстия 50.

Чаша ротора 21 с помощью ребер 37 равномерно разделена на шесть секторов.

На внешней поверхности чаши ротора 21 с помощью шпоночного соединения смонтирован ведомый шкив привода чаши ротора 18.

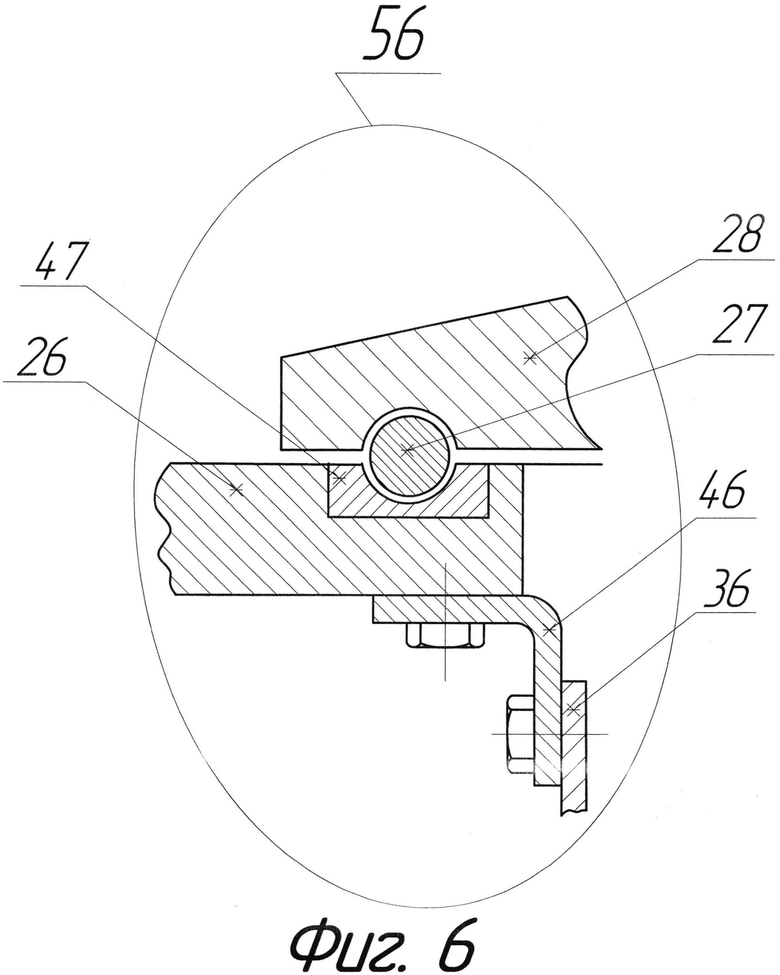

Внутри верхней рамы 19 установлен барабан 24, который в верхней части смонтирован в верхнем подшипниковом узле 34, а в нижней части своим выступом 28 опирается на дополнительную подшипниковую опору 27, которая в свою очередь опирается на сменную вставку 47 (фиг.6). При этом верхний подшипниковый узел 34 смонтирован в поперечине 31, жестко связанной с верхней рамой 19. Сменная вставка 47 смонтирована на полке 26, жестко связанной с верхней рамой 19 с помощью раскоса 48. Это обеспечивает свободное вращение барабана 24 в верхнем подшипниковом узле 34 и дополнительной подшипниковой опоре 27.

В нижней части барабана 24 выполнены дополнительные выпускные отверстия 25, служащие для выпуска измельченного до определенного размера измельчаемого материала, загружаемого в полость барабана 24 через загрузочный бункер 33.

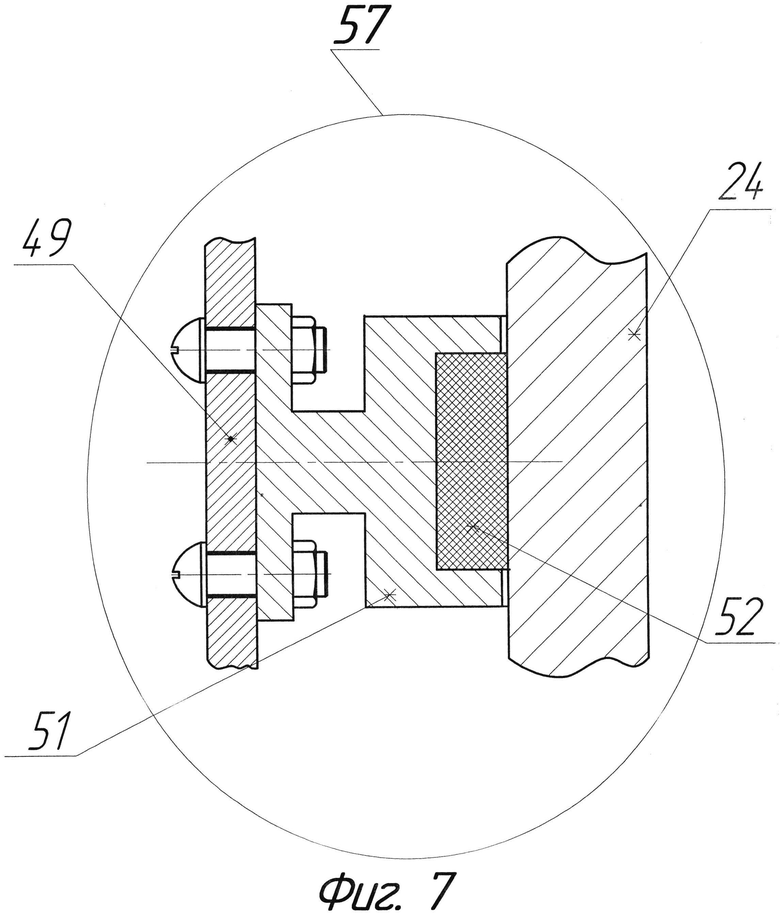

К полке 26 с помощью болтовых соединений прикреплена стяжка 49, к которой с помощью болтовых соединений присоединен разгрузочный лоток 36, служащий для приема и разгрузки в последующее транспортное средство измельченного до определенного размера материала, эвакуированного через выпускные отверстия 25 и 50. К разгрузочному лотку 36 с помощью винтовых соединений присоединен пыльник 51, служащий для недопущения выхода за пределы барабана 24 пыльных фракций, образующихся в процессе измельчения материала за пределы вращающегося барабана 24 и их попадания в зону нахождения рабочего персонала. В пыльник 51 вставлена и плотно прикреплена войлочная прокладка 52, соприкасающаяся с наружной поверхностью барабана 24 и обеспечивающая герметичность узла (фиг.7).

В верхней части мельницы к барабану 24 с помощью шпоночного соединения смонтирован ведомый шкив привода барабана 34, а к верхней раме 19 с помощью укосины 32 и болтовых соединений присоединен загрузочный бункер 33.

В нижней части барабана 24 с помощью болтовых соединений установлено упорное кольцо 23, служащее для удержания в полости барабана 24 недоизмельченных до определенного размера частиц измельчаемого материала.

Внутри барабана 24 равномерно расположены и жестко закреплены на нем шесть лопастей 29, служащих для придания кускам измельчаемого материла дополнительного ускорения за счет их взаимодействия с этими лопастями и интенсификации циркуляции частиц материала внутри полости барабана 24.

Кинематические передачи от электродвигателя 3 к чаше ротора 21 и барабану 24 могут быть любого типа: клиноременные, как в данном примере, цепные, зубчатые, с использованием других передач (винтовых, червячных и т.д.).

Мельница работает следующим образом.

Вначале включается привод последующего транспортного средства, принимающего измельченный готовый продукт, поступающий на него из разгрузочного лотка 36 (на чертеже не показан). Далее включают электродвигатель 3 и одновременно через ведущий 6 и ведомый 34 шкивы привода барабана, а также ведущий 11 и ведомый 18 шкивы привода чаши ротора приводят во вращение барабан 24 и чашу ротора 21. После этого осуществляют непрерывную подачу исходного материала в приемный бункер 33, через который исходный материал поступает в полость вращающегося барабана 24 и формирует над вращающейся чашей ротора 21 определенный столб кусков измельчаемого материала.

В процессе работы постоянно образуется обновляемый столб кусков материала над чашей ротора 21. При вращении чаши ротора 21 куски измельчаемого материала, находящиеся в полости барабана 24, начинают перемещаться к его периферии под действием центробежной силы, одновременно прижимаясь к радиальным ребрам 37. На поднявшиеся вверх куски начинают воздействовать лопасти 29, за счет чего им сообщается другая дополнительная скорость. Это способствует приобретению кусками дополнительной скорости, приводящей к росту кинетической энергии перемещающихся кусков, что приводит к более интенсивной их циркуляции в полости барабана 24, где они интенсивно измельчаются за счет ударов, скалывания и истирания.

Частицы материала крупнее размеров выпускных отверстий 25 в чаше ротора 21 и отверстий 50 в боковых стенках барабана 24 совершают движение в нем по восходящей тороидальной линии и далее вместе с исходным кусковым материалом и частично измельченным ранее опускаются в рабочую зону полости чаши ротора 21. Частицы материала, соразмерные с размерами выпускных отверстий 25 и 50, выполненных в боковых стенках барабана 24 и чаши ротора 21, выводятся за счет центробежной силы через эти отверстия за пределы внешней поверхности боковой поверхности барабана 24 и чаши ротора 21 и далее под действием собственных сил тяжести опускаются вниз и, перемещаясь по наклонной поверхности разгрузочного лотка 36, попадают в последующее транспортное устройство.

Мельница снабжена замыкающим кинематическим механизмом, состоящим из вала электродвигателя 3 с двумя выходными концами 4 и 5, связывающего его через клиноременные передачи верхней и нижней ветвями замкнутого контура с барабаном 24, чашей ротора 21 и материалом, находящимся в полости барабана 24.

При этом из-за разных передаточных отношений нижней и верхней ветвей контура мельницы, получаемых установкой сменных шкивов привода барабана 6 и 34 и привода чаши ротора 11 и 18 разных диаметров, происходит накопление и отставание за каждый оборот угловых скоростей чаши ротора 21 и барабана 24. Ввиду этого отставания формируется кинематическое несоответствие их вращения. Отсюда возникает возможность использования циркуляции мощности, возникающей в замкнутом контуре «чаша ротора - барабан». При этом суммарная мощность, возникающая в рабочей зоне измельчения, из-за такого кинематического несоответствия будет значительно больше, чем на валу электродвигателя 3. Это приводит к возникновению напряжения в кусках материала, попавшего в зону контакта восходящих частиц, находящихся в рабочей зоне чаши ротора 21, и других, опускающихся вниз под действием собственного веса к границе соприкосновения их с рабочей поверхностью чаши ротора 21. Этим обеспечивается измельчение соприкасающихся кусков материала с повышенным контактным напряжением при интенсивном их перемешивании за счет их взаимодействия с лопастями 29. При достижении расчетного максимального момента на чаше ротора 21, определяемого упругой деформацией кручения материала вала двигателя 3, производится расцепление предохранительной муфты 7 и сброс нагрузки в кинематическом замкнутом контуре. После этого предохранительная муфта 7 вновь замыкается, и система контура возвращается в исходное состояние, при котором отсутствует отставание по скорости вращения между выходным концом вала электродвигателя 3 и чашей ротора 21 (верхней и нижней кинематической ветвью измельчителя динамического самоизмельчения материала).

После этого цикла процесс повторяется в такой же последовательности. Далее рабочий процесс многократно повторяется до достижения требуемой степени измельчения материала, вывода его через выпускные отверстия 25, 50 барабана 24 и чаши ротора 21, его перемещения по наклонной поверхности разгрузочного лотка 36 и формирования грузопотока готового продукта на последующем транспортном устройстве.

Технико-экономическим результатом предлагаемого устройства является увеличение производительности за счет обеспечения непрерывной загрузки исходного в устройство и выгрузки из него измельченного материала, а также снижение энергозатрат за счет интенсификации процесса измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2520008C1 |

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛА | 2014 |

|

RU2572311C1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| ДВУХКАСКАДНЫЙ ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛА | 2014 |

|

RU2577631C1 |

| Вертикальная мельница динамического самоизмельчения | 2021 |

|

RU2775275C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2496581C1 |

| Мельница с волновой передачей | 2023 |

|

RU2808588C1 |

| САМОТОРМОЗЯЩАЯСЯ МЕЛЬНИЦА ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2580372C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2012 |

|

RU2526668C2 |

| Мельница динамического самоизмельчения | 1985 |

|

SU1308382A1 |

Мельница относится к дробильно-обогатительному оборудованию и предназначена для производства материалов в строительной, горной, химической и металлургической отраслях, дорожном строительстве и при переработке отходов. Мельница содержит барабан (24) с опорным валом (16), чашу ротора (21) с радиальными ребрами (37), опорное кольцо (23), электродвигатель (3) с двумя концами вала, подшипниковые узлы (9, 20, 27, 34, 38), кинематические передачи и предохранительную муфту (7). Муфта размещена между нижним валом (5) электродвигателя и чашей ротора. По центру верхней части барабана выполнено сквозное отверстие. Загрузочный бункер (33) смонтирован на верхней раме (19) с помощью укосин (32). Изобретение повышает производительность за счет непрерывной подачи исходного материала в приемное устройство и выгрузки измельченного материала и обеспечивает интенсификацию процесса измельчения. 6 з.п. ф-лы, 7 ил.

1. Мельница, содержащая барабан, в котором расположены вал опорный, чаша ротора с радиальными ребрами, опорное кольцо и подшипниковые узлы, электродвигатель с двумя выходными концами вала, подшипниковые узлы, кинематические передачи, предохранительная муфта, размещенная между нижним концом вала электродвигателя и чашей ротора, отличающаяся тем, что для обеспечения возможности непрерывной подачи материала в приемное устройство по центру верхней части барабана выполнено полое отверстие, а загрузочный бункер смонтирован на верхней раме с помощью укосин.

2. Мельница по п.1, отличающаяся тем, что во внутренней полости барабана расположены лопасти.

3. Мельница по п.1, отличающаяся тем, что в нижней части барабан опирается выступом на дополнительную подшипниковую опору.

4. Мельница по п.1, отличающаяся тем, что на нижней раме установлено натяжное устройство.

5. Мельница по п.1, отличающаяся тем, что электродвигатель связан с ведущим шкивом привода чаши ротора с помощью дополнительного вала.

6. Мельница по п.1, отличающаяся тем, что дополнительный вал в верхней части установлен в промежуточной подшипниковой опоре рамы привода и соединен с ней с помощью перемычки.

7. Мельница по п.1, отличающаяся тем, что на разгрузочном лотке установлен пыльник.

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| МЕЛЬНИЦА | 1994 |

|

RU2084287C1 |

| CN 201380092 Y, 13.01.2010 | |||

| US 3620460 A, 16.11.1971 | |||

| CN 202185328 U, 11.04.2012 | |||

Авторы

Даты

2015-07-27—Публикация

2014-03-18—Подача