Изобретение относится к дробильно-обогатительному, строительному оборудованию и к оборудованию для производства материалов, применяемых в промышленности строительных материалов, в горной, химической и металлургической промышленности, и может найти применение в дорожном строительстве, коммунальном хозяйстве, а также при переработке отходов промышленного производства.

Близким к предлагаемому изобретению конструктивным решением является «Мельница», патент на изобретение №2558205, опубл. 27.07. 2015, бюл. №21, в которой реализован принцип непрерывной загрузки в мельницу исходного материала. Недостатком этого технического устройства является сложность конструкции, высокая вибрация барабана из-за невозможности обеспечить соосность при вращении барабана и чаши ротора, что приводит к появлению повышенной вибрации, преждевременному выходу из строя подшипниковых узлов и снижению надежности машины.

Наиболее близким техническим решением к предлагаемому изобретению, принятым за прототип, является патент на полезную модель №205450, заявл. 09.02.2021 г., опубл. 15.07.2021, бюл. №20.

Недостатком этого технического решения является сложность конструкции, низкая эксплуатационная производительность и высокие энергозатраты из-за невозможности полного удаления измельченного материала из барабана, что приводит к его переполнению и образованию затора при его выпуске, что препятствует беспрепятственное его удаление после разрушения.

Задачей заявляемого технического решения является упрощение конструкции, повышение производительности и снижение энергозатрат за счет усовершенствования способа эвакуации измельченного материала после его измельчения.

Этот технический результат достигается тем, что вертикальная мельница динамического самоизмельчения, содержащая раму, вертикальный вал, стойки, звездочки, барабан с выполненными в нем боковыми отверстиями, канавками и сопрягаемый внутренней поверхностью с наружной поверхностью чаши ротора, имеющей радиальные ребра, лопасти, прикрепленных к внутренней поверхности барабана, подшипниковые узлы, кольца, жестко прикрепленные к дополнительным стойкам, наклонный лоток, кинематические передачи отличается тем, что кольца, жестко прикреплены к дополнительным стойкам с четырьмя системами радиально-упорных подшипников, перемещаемых в горизонтальной плоскости с помощью винтов в упорах, а на дополнительных стойках жестко прикреплен кожух, имеющий горизонтальное днище, при этом на нижней части барабана смонтирована крыльчатка, в которой выполнены четыре радиальные перегородки.

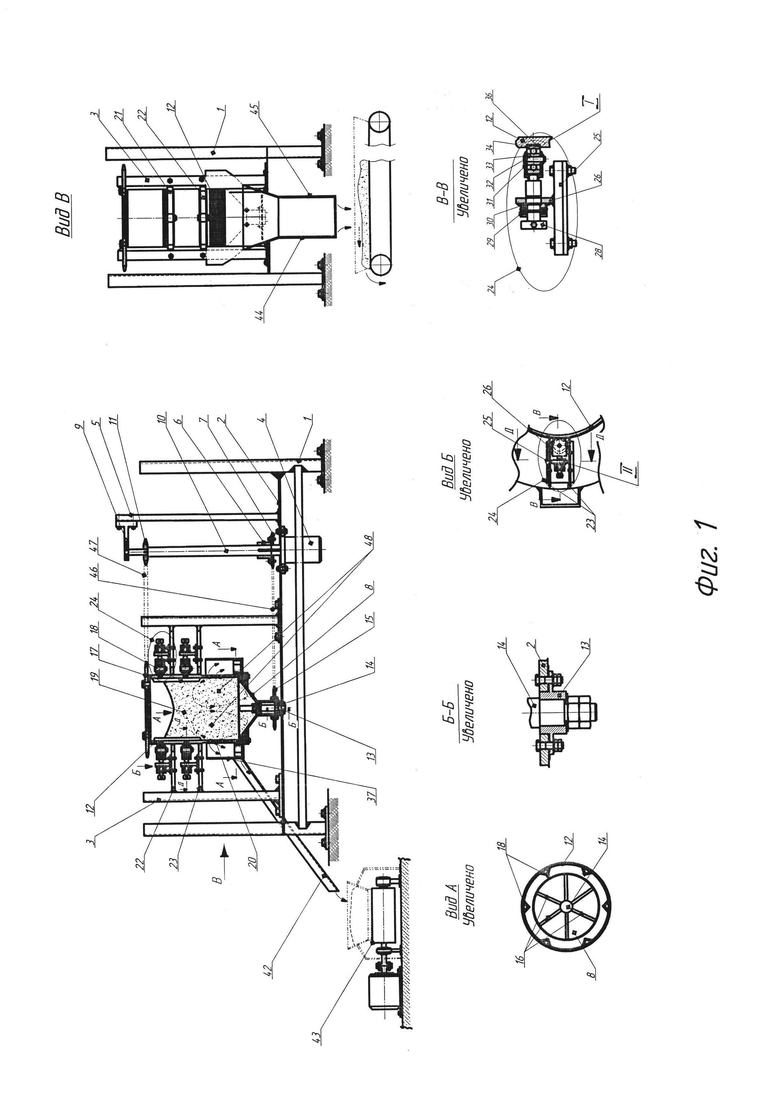

Предлагаемое устройство поясняется фиг. 1, 2 и 3, на которых изображена вертикальная мельница динамического самоизмельчения предложенной конструкции.

Вертикальная мельница динамического самоизмельчения содержит четыре основные стойки 1, которые с помощью болтовых соединений присоединены к фундаменту. На основных стойках 1 жестко закреплена рама 2. К раме 2 с помощью болтовых соединений присоединены дополнительные стойки 3, электродвигатель 4 и жестко закреплена вертикальная опора 5 (фиг. 1).

На конце вала электродвигателя 4 смонтирована с помощью шпоночного соединения муфта 6, к которой с помощью болтовых соединений присоединена ведущая звездочка 7 привода чаши ротора 8. К верхней части вертикальной опоры 5 с помощью болтовых соединений присоединена верхняя подшипниковая опора 9. На муфте 6 с помощью шпоночного соединения и подшипников в верхней подшипниковой опоре 9 смонтирован вертикальный вал 10, на верхней части которого с помощью шпоночного соединения смонтирована ведущая звездочка 11 привода барабана 12. В нижней части рамы 2 с помощью болтовых соединений прикреплена нижняя подшипниковая опора 13, в которой на оси 14 с помощью подшипников смонтирована чаша ротора 8. К чаше ротора 8 в ее нижней части с помощью болтовых соединений присоединена ведомая звездочка 15 привода чаши ротора 8. Чаша ротора 8 с помощью шести ребер 16, установленных внутри ее полости, равномерно разделена на шесть сегментов. К барабану 12 с помощью болтовых соединений присоединена ведомая звездочка 17 привода барабана 12. В верхней части внутренней полости барабана 12 закреплены шесть лопастей 18, предназначенных для сообщения частицам верхней части вертикального столба материала 19 дополнительной кинетической энергии, способствующей улучшению циркуляции кусков и частиц в его верхней части и увеличения количества их соударений при их движении в полости барабана 12. В нижней части барабана 12 выполнены выпускные отверстия 20, предназначенные для эвакуации из него частиц, размеры которых составляют менее диаметра выпускных отверстий 20. Ведущие звездочки 7, 11 соединены с ведомыми звездочками 15 и 17 с помощью нижней 46 и верхней 47 цепи, что исключает их проскальзывание относительно звездочек. Кинематические передачи от электродвигателя 4 к чаше ротора 8 и барабану 12 могут быть любого типа: цепные как в примере, клиноременные, зубчатые, и с использованием других передач (винтовых, червячных и т.д.).

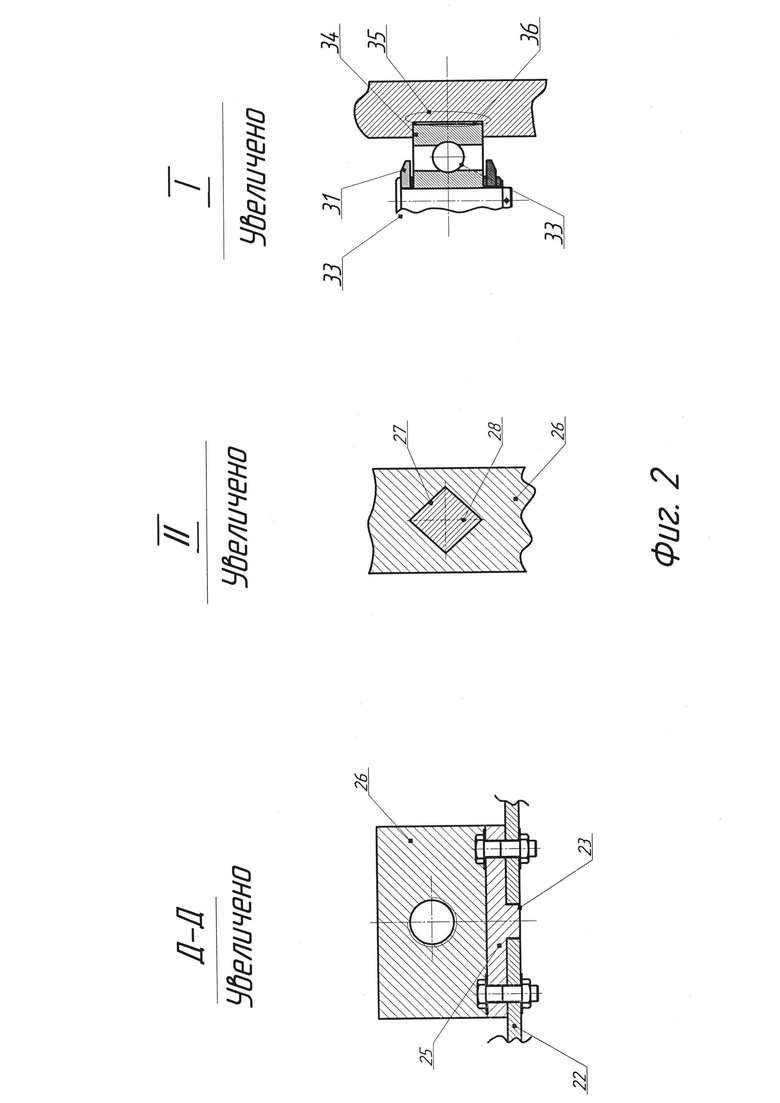

На четырех дополнительных стойках 3 жестко закреплены верхнее 21 и нижнее 22 опорные кольца. На верхнем 21 и нижнем 22 опорном кольце выполнен продольный паз 23 (Д-Д), предназначенный для обеспечения строгого горизонтального перемещения каретки 24 в направлении барабана 12 (фиг. 1, 2). Поддержание и выставление барабана 12 в вертикальной и горизонтальной плоскости осуществляется с помощью использования каретки 24, на которой размещены детали, выполняющие эту функцию. Каретка 24 состоит из нижней пластины 25, имеющей выступ по ее длине, который сопрягается по скользящей посадке изготовленном пазе 23 нижней пластины 25, что обеспечивает строгое ее перемещение в горизонтальном направлении и исключает ее перекашивание и заклинивание.

На нижней пластине 25 установлен упор 26, в котором выполнено квадратное отверстие 27, служащее для обеспечения строго горизонтального перемещения каретки 24 относительно наружной поверхности верхнего 21 и нижнего 22 опорного кольца. При этом форма отверстия 27 может иметь и другую форму: треугольную, пятиугольную, шестигранную и форму других многоугольников (Б-Б). Перемещение винта 28 в горизонтальном направлении производится путем навинчивания гайки 29 на крышку 30, прикрепленную к упору 26 с помощью винтовых соединений (В-В). К внутренней поверхности винта 28 жестко прикреплена вилка 31, внутри которой с помощью пальца 32 смонтирован радиально-упорный подшипник 33 закрытого типа. Радиально-упорный подшипник 33 своими боковыми поверхностями наружной обоймы 34 сопряжен с канавкой 35, выполненной на наружной поверхности барабана 12, а торцевой поверхностью 36 подшипника 33 соприкасается с внешней поверхность барабана 12 (фиг. 2). Это позволяет наружной обойме 34 радиально-упорного подшипника 33 воспринимать вертикальную нагрузку от веса барабана 12 с закрепленными на нем ведомой звездочкой 77 и веса от загруженного в барабан 12 исходного для измельчения материала. Такая конструкция позволяет вводить и выводить из канавки 35 наружную обойму 36 радиально-упорного подшипника 33, что обеспечивает его поддерживающую функцию от весовой нагрузки и непрерывную загрузку барабана 12 исходным материалом при передаче на него крутящего момента от вертикального вала 10 через ведущую 7 и ведомую 15 звездочки привода чаши ротора 8, ведущую 11 и ведомую 17 звездочки привода барабана 12.

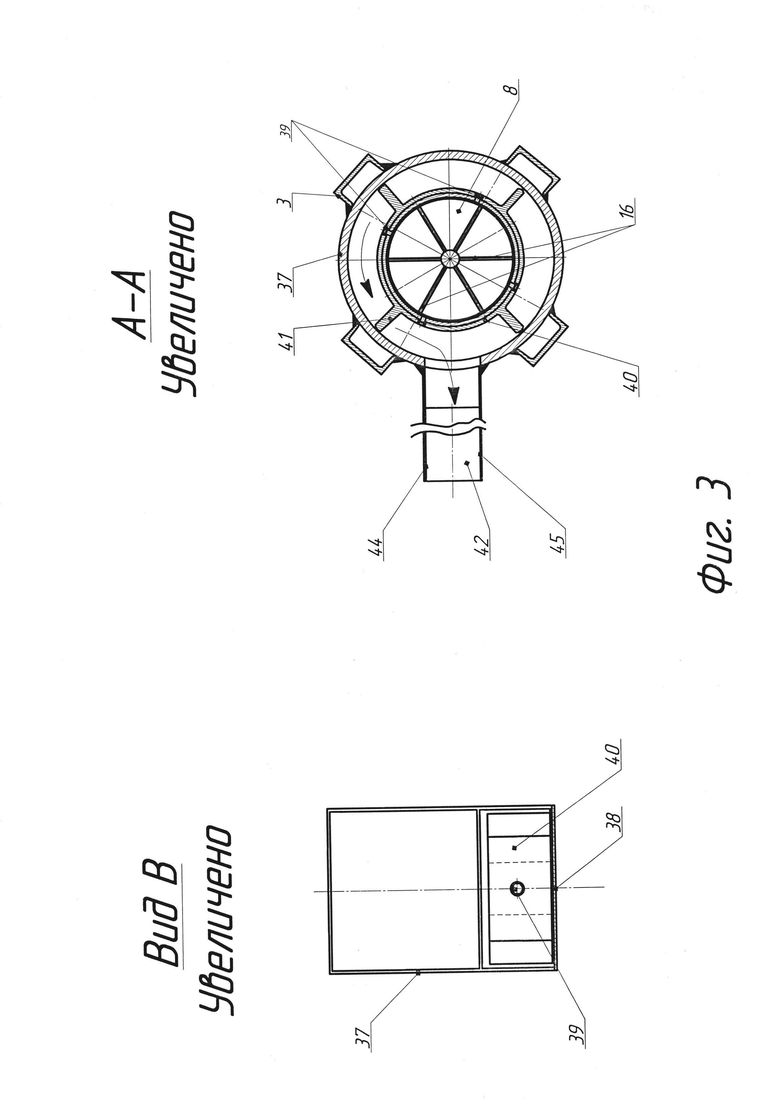

К дополнительным стойкам 3 жестко прикреплен кожух 37, содержащий горизонтальное днище 38 и служащий для приема в нем после выпуска измельченного в барабане 12 материала через выпускные отверстия 20 (фиг. 3). На нижней части барабана 72 с помощью болтов 39 закреплена крыльчатка 40 с выполненными в ней четырьмя радиальными перегородками 41, с помощью которых при совместном их вращении с барабаном 12 создается подпор на измельченный материал, находящемся в кожухе 37 после его эвакуации из барабана 12 (фиг. 3). Перегородки 41 выполнены таким образом, что их наружный диаметр сопрягается по внутреннему диаметру барабана 12 с зазором δ между внутренним диаметром барабана 12 и наружным диаметром крыльчатки не более 0,25÷0,5 мм, что позволит обеспечить полное опорожнение кожуха 37 от накапливающегося в нем измельченного материала и налипаемого на его внутренней поверхности материала. К кожуху 37 прикреплен наклонный лоток 42, служащим для перемещения по его поверхности и загрузки в транспортное средство 43 (конвейер или вагонетка). С обеих сторон к наклонному лотку 42 прикреплен левый 44 и правый 45 борт, что исключает пересыпание материала при его перемещении вниз по наклонному лотку 42 и погрузке в последующее транспортное средство 43 (фиг. 1).

Вертикальная мельница динамического самоизмельчения данной конструкции работает следующим образом. Первоначально исходный материал загружается в барабан 12 приблизительно на  высоты вертикального столба материала 19. После этого включается электродвигатель 4, в результате чего его крутящий момент передается через вертикальный вал 10, ведущие звездочки 7, 11, ведомые звездочки 75 и 17 на чашу ротора 8 и барабан 72. При одновременном вращении чаши ротора 8 и барабана 72 куски измельчаемого материала, находящиеся в полости чаши ротора 8, начинают перемещаться к ее периферии под действием центробежной силы, одновременно прижимаясь к радиальным ребрам 16, и, попав в активную зону измельчения 48, которая формируется только с моментом пуска в работу электродвигателя 4, в которой происходит соударение, раскалывание и разрушения кусков и частиц в нижней части вертикального столба материала 19. Другая часть материала, расположенная в верхней части вертикального столба материала 19, сообщает кускам и частицам дополнительную кинетическую энергию, за счет чего они приобретают определенную линейную скорость, разрушаются за счет ударов друг о друга. Частицы материала с размерами менее диаметра боковых отверстий 20, выполненных в барабане 12, эвакуируются из его полости за счет центробежных сил и первоначально аккумулируются в кожухе 37. Накопленный в кожухе 57 измельченный материал, соприкасаясь при вращении крыльчатки 40 с перегородками 41, подвергается их силовому воздействию и начинает перемещаться по горизонтальной поверхности днища 38 и далее попадает на наклонную поверхность лотка 42 и под воздействия собственных сил тяжести перемещается транспортное средство 43 или приемный бункер (на фиг. 1 не показан). Частицы материала крупнее размеров отверстий в боковой поверхности барабан 12 совершают в нем движение по восходящей винтовой линии и далее вместе с исходным кусковым материалом и частично измельченным ранее опускаются в рабочую зону полости чаши ротора 8. При этом из-за разных передаточных отношений передаточных отношений привода чаши ротора 8 и барабана 12, получаемых установкой сменных ведущих звездочек 7 и 11 с разными числом зубьев, установленных на вертикальном вале 10, происходит накопление за каждый оборот в нем потенциальной энергии, образующейся за счет деформации (скручивания) этого вала. Это приводит к возникновению потенциальной энергии в вертикальном вале 10 за счет его скручивания, что приводит к образованию дополнительного силового поля, сопровождающегося дополнительным напряжением при соприкосновении кусков и частиц материала, попавшего в зону контакта восходящих частиц, находящихся в чаше ротора 8, и других, опускающихся вниз под действием собственного веса к границе соприкосновения их с рабочей поверхностью чаши ротора 8. Этим обеспечивается измельчение соприкасающихся кусков и частиц материала с повышенным контактным напряжением при интенсивном их перемешивании, сопровождающимся их разрушении.

высоты вертикального столба материала 19. После этого включается электродвигатель 4, в результате чего его крутящий момент передается через вертикальный вал 10, ведущие звездочки 7, 11, ведомые звездочки 75 и 17 на чашу ротора 8 и барабан 72. При одновременном вращении чаши ротора 8 и барабана 72 куски измельчаемого материала, находящиеся в полости чаши ротора 8, начинают перемещаться к ее периферии под действием центробежной силы, одновременно прижимаясь к радиальным ребрам 16, и, попав в активную зону измельчения 48, которая формируется только с моментом пуска в работу электродвигателя 4, в которой происходит соударение, раскалывание и разрушения кусков и частиц в нижней части вертикального столба материала 19. Другая часть материала, расположенная в верхней части вертикального столба материала 19, сообщает кускам и частицам дополнительную кинетическую энергию, за счет чего они приобретают определенную линейную скорость, разрушаются за счет ударов друг о друга. Частицы материала с размерами менее диаметра боковых отверстий 20, выполненных в барабане 12, эвакуируются из его полости за счет центробежных сил и первоначально аккумулируются в кожухе 37. Накопленный в кожухе 57 измельченный материал, соприкасаясь при вращении крыльчатки 40 с перегородками 41, подвергается их силовому воздействию и начинает перемещаться по горизонтальной поверхности днища 38 и далее попадает на наклонную поверхность лотка 42 и под воздействия собственных сил тяжести перемещается транспортное средство 43 или приемный бункер (на фиг. 1 не показан). Частицы материала крупнее размеров отверстий в боковой поверхности барабан 12 совершают в нем движение по восходящей винтовой линии и далее вместе с исходным кусковым материалом и частично измельченным ранее опускаются в рабочую зону полости чаши ротора 8. При этом из-за разных передаточных отношений передаточных отношений привода чаши ротора 8 и барабана 12, получаемых установкой сменных ведущих звездочек 7 и 11 с разными числом зубьев, установленных на вертикальном вале 10, происходит накопление за каждый оборот в нем потенциальной энергии, образующейся за счет деформации (скручивания) этого вала. Это приводит к возникновению потенциальной энергии в вертикальном вале 10 за счет его скручивания, что приводит к образованию дополнительного силового поля, сопровождающегося дополнительным напряжением при соприкосновении кусков и частиц материала, попавшего в зону контакта восходящих частиц, находящихся в чаше ротора 8, и других, опускающихся вниз под действием собственного веса к границе соприкосновения их с рабочей поверхностью чаши ротора 8. Этим обеспечивается измельчение соприкасающихся кусков и частиц материала с повышенным контактным напряжением при интенсивном их перемешивании, сопровождающимся их разрушении.

После этого цикла процесс повторяется в такой же последовательности.

Далее рабочий процесс многократно повторяется до достижения требуемой степени измельчения, вывода и аккумулирования в транспортном средстве 43 измельченного материала.

Техническим результатом технического решения является упрощение конструкции устройства, увеличение эксплуатационной производительности и снижение энергозатрат за счет применения более совершенного способа удаления материала из кожуха, исключения заторов при погрузке измельченного материала в транспортное средство и снижение эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛА | 2014 |

|

RU2572311C1 |

| МЕЛЬНИЦА | 2014 |

|

RU2558205C1 |

| Мельница с волновой передачей | 2023 |

|

RU2808588C1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2520008C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2496581C1 |

| ДВУХКАСКАДНЫЙ ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛА | 2014 |

|

RU2577631C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2012 |

|

RU2526668C2 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| САМОТОРМОЗЯЩАЯСЯ МЕЛЬНИЦА ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2580372C1 |

| Мельница для сухого размола материала | 1980 |

|

SU902815A1 |

Изобретение относится к дробильно-обогатительному, строительному оборудованию, которое может найти применение в дорожном строительстве, коммунальном хозяйстве, а также при переработке отходов промышленных производств. Мельница содержит раму, вертикальный вал, стойки, барабан с выполненными в нем боковыми отверстиями, канавками, сопрягаемый внутренней поверхностью с наружной поверхностью чаши ротора, лопастями, прикрепленными к внутренней поверхности барабана, подшипниковые узлы, кольца, жестко прикрепленные к дополнительным стойкам с двумя системами радиально-упорных подшипников, наклонный лоток. Радиально-упорные подшипники выполнены с возможностью перемещения в горизонтальной плоскости с помощью винтов в упорах. Чаша ротора имеет радиальные ребра. При этом к дополнительным стойкам жестко прикреплен кожух, имеющий горизонтальное днище. На нижней части барабана смонтирована крыльчатка, в которой выполнены четыре радиальные перегородки, обеспечивающие удаление измельченного материала из кожуха. Мельница обеспечивает упрощение конструкции, повышение эксплуатационной производительности и снижение энергозатрат. 3 ил.

Вертикальная мельница динамического самоизмельчения, содержащая раму, вертикальный вал, стойки, звездочки, барабан с выполненными в нем боковыми отверстиями, канавками, сопрягаемый внутренней поверхностью с наружной поверхностью чаши ротора, имеющей радиальные ребра, лопасти, прикрепленные к внутренней поверхности барабана, подшипниковые узлы, кольца, жестко прикрепленные к дополнительным стойкам, наклонный лоток, кинематические передачи, отличающаяся тем, что кольца жестко прикреплены к дополнительным стойкам с четырьмя системами радиально-упорных подшипников, перемещаемых в горизонтальной плоскости с помощью винтов в упорах, а на дополнительных стойках жестко закреплен кожух, имеющий горизонтальное днище, при этом на нижней части барабана смонтирована крыльчатка, в которой выполнены четыре радиальные перегородки.

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ НАПРЯЖЕНИЙ В СЖИМАЕМЫХ ДЕТАЛЯХ ПАКЕТА | 0 |

|

SU205450A1 |

| МЕЛЬНИЦА | 2014 |

|

RU2558205C1 |

| Способ получения ацетата вещества "S" Рейхштейна | 1960 |

|

SU134826A1 |

| Стенд для испытания тормозной системы автомобиля | 1959 |

|

SU135274A1 |

| CN 202212221 U, 09.05.2012 | |||

| US 5544824 A, 13.08.1996. | |||

Авторы

Даты

2022-06-29—Публикация

2021-10-27—Подача