Изобретение относится к дробильно-обогатительному, строительному и к оборудованию для производства материалов, применяемых в промышленности строительных материалов, в горной, химической и металлургической промышленности, и может найти применение в дорожном строительстве, коммунальном хозяйстве, а также при переработке отходов.

Близкой по технической сущности является схема конструкции мельницы динамического самоизмельчения, в которой усовершенствован процесс разгрузки измельченного материала (SU 1516139 A2, опубл. 23.10.1989).

Недостатком мельницы являются относительно сложная конструкция и высокие удельные энергозатраты.

В качестве устройства и способа, принятого за прототип, является «Способ измельчения материалов», патент РФ №2078613, опубл. 10.05.1997.

Недостатком этого способа и конструктивного исполнения являются относительно низкие производительность и высокие удельные энергозатраты.

Задачей изобретения является повышение интенсивности процесса измельчения материалов. Техническим результатом, позволяющим обеспечить эту задачу, является увеличение производительности при одновременном снижении энергоемкости.

Поставленная задача решается следующим путем.

Способ измельчения материала путем соударения частиц и кусков друг о друга и формирования материала в виде вертикального цилиндрического столба с выгрузкой измельченного материала в нижней части вертикального цилиндрического столба отличается тем, что одновременно осуществляют вращение нижней и верхней частей столба измельчаемого материала.

Мельница, содержащая корпус, ротор, связанный с валом приводного двигателя, отличается тем, что корпус подвешен на подшипниках и связан с другим концом вала приводного двигателя.

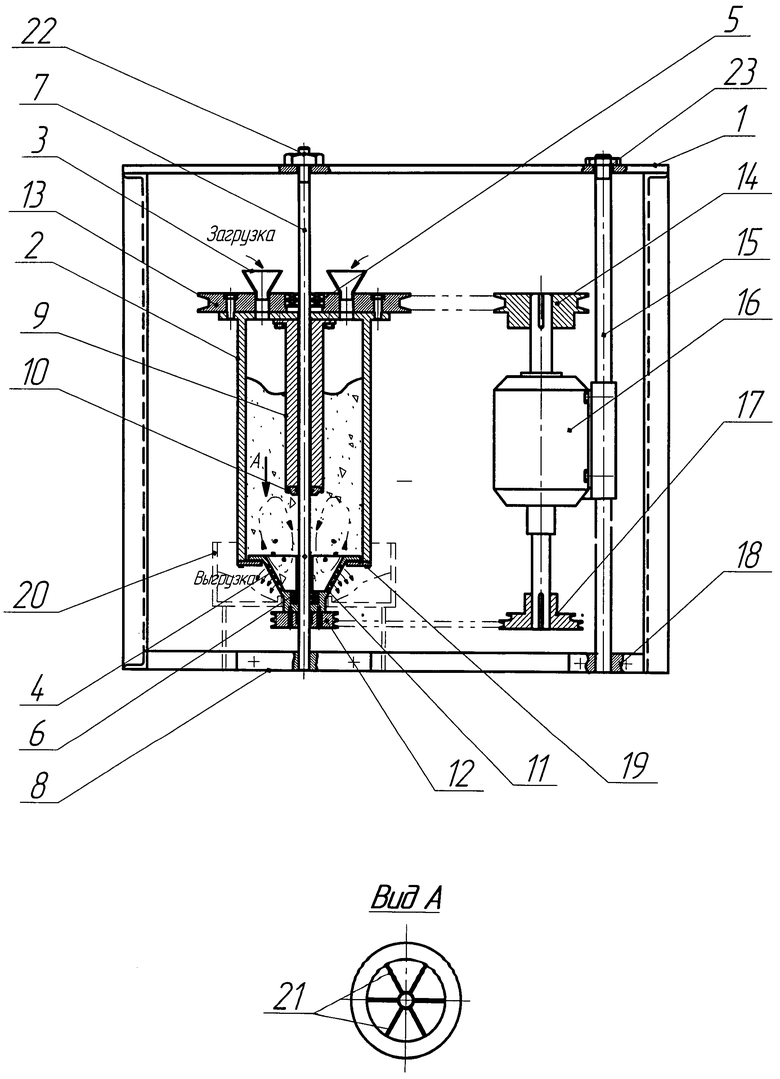

На чертеже представлены заявляемый способ измельчения материала и устройство, с помощью которого осуществляется заявляемый способ.

Устройство для измельчения материала содержит раму 7, к которой с помощью болтовых соединений присоединены опора вала 8 и опора электродвигателя 18. В опору вала 8 установлен нижним концом и жестко связан с ним опорный вал 7, а верхним концом он присоединен с помощью винтового соединения 22 к раме 7. На опорном вале 7 с помощью нижнего 6 и верхнего 5 подшипниковых узлов смонтированы ротор 77 и корпус 2. В верхней части к корпусу 2 с помощью винтовых соединений прикреплен верхний ведомый шкив 13 привода корпуса 2, а на наружной поверхности ведомого шкива 13 смонтированы загрузочные воронки 3. К ротору 77 с помощью винтового соединения прикреплен нижний ведомый шкив 12 привода ротора 77. Внутри ротора 77 вмонтированы ребра 21, которые разделяют полость ротора 77 на шесть равных секторов.

Рубашка вала 9 опорного вала 7 и смонтированная на ее торце крышка сальника 10, установленные в полости корпуса 2, служат для защиты наружной поверхности опорного вала 7 от преждевременного ее износа материалом, циркулирующим внутри полости корпуса 2. Рубашка вала 9 присоединена с помощью винтового соединения к корпусу 2. Для предотвращения выпуска недоизмельченного материала, находящегося в полости корпуса 2, в его нижней части установлено опорное кольцо 19.

На нижнем конце вала электродвигателя 16 с помощью шпоночного соединения смонтирован нижний ведущий шкив 77 привода ротора 77, а на верхнем конце вала электродвигателя 16 - верхний ведущий шкив 14 привода корпуса 2. Электродвигатель 16 смонтирован на стойке 75, которая нижним концом жестко установлена на опорной плите 18, а верхним концом закреплена на раме 1 с помощью винтового соединения 23.

Кинематические передачи от электродвигателя 16 к ротору 11 и корпусу 2 могут быть любого типа: клиноременные, как в данном примере, зубчатые, цепные, с использованием других передач (винтовых, червячных и т.д.).

Для выпуска измельченного материала из устройства в боковых стенках ротора 11 выполнены выпускные отверстия 4.

Для сбора измельченного материала установлен приемный бункер 20.

Способ измельчения материала осуществляется следующим образом.

В корпус 2 через загрузочные воронки 3 порционно загружается исходный материал. Далее включают электродвигатель 16 и одновременно через ведущий 17 и ведомый 12 шкивы клиноременной передачи нижней ветви контура приводят во вращение ротор 11, а вращение корпуса 2 осуществляют через ведущий 14 и ведомый 13 шкивы клиноременной передачи верхней ветви замкнутого контура устройства для измельчения материала.

В процессе работы постоянно образуется обновляемый столб кусков материала над ротором 11. При вращении ротора 11 куски измельчаемого материала, находящиеся в его полости, начинают перемещаться к его периферии под действием центробежной силы, одновременно прижимаясь к радиальным ребрам 21, и, попав в активную зону, измельчаются за счет ударов, скалывания и истирания.

Частицы материала крупнее размеров выпускных отверстий 4 в боковых стенках ротора 11 совершают движение в нем по восходящей тороидальной линии и далее вместе с исходным кусковым материалом и частично измельченным ранее опускаются в рабочую зону полости ротора 11. Частицы материала, соразмерные с размерами выпускных отверстий 4, выполненных в боковых стенках ротора 11, выводятся за счет центробежной силы через эти отверстия за пределы внешней поверхности боковых стенок ротора 11 и далее под действием собственных сил тяжести опускаются вниз и попадают в приемный бункер 20.

Одновременно с этим за счет сил трения, возникающих при соприкосновении кусков материала с внутренней поверхностью вращающегося корпуса 2, приводится во вращение верхняя часть столба измельчаемого материала. При этом частицы, находящиеся в верхней части столба материала, приобретают дополнительную скорость, за счет чего возрастает их кинетическая энергия. Рост скорости и кинетической энергии частиц измельчаемого материала приводят к более интенсивному перемешиванию и дополнительному силовому взаимодействию при их соприкосновении друг с другом.

После этого цикла процесс повторяется в такой же последовательности. Далее рабочий процесс многократно повторяется до достижения требуемой степени измельчения материала, вывода через выпускные отверстия 4 и аккумулирования его в приемном бункере 20.

Технико-экономическим результатом предлагаемого способа для измельчения материала и устройства для его реализации является повышение производительности и снижение энергозатрат за счет интенсификации процесса измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА | 2014 |

|

RU2558205C1 |

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛА | 2014 |

|

RU2572311C1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2520008C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2496581C1 |

| Вертикальная мельница динамического самоизмельчения | 2021 |

|

RU2775275C1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| ДВУХКАСКАДНЫЙ ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛА | 2014 |

|

RU2577631C1 |

| САМОТОРМОЗЯЩАЯСЯ МЕЛЬНИЦА ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2580372C1 |

| МЕЛЬНИЦА ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2003 |

|

RU2234373C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2592013C2 |

Изобретение относится к дробильно-обогатительному оборудованию, которое может быть использовано при производстве строительных материалов, применяемых в горной, химической и металлургической отраслях промышленности, а также в дорожном строительстве, коммунальном хозяйстве при переработке отходов. Мельница содержит корпус и ротор, смонтированные с помощью нижнего и верхнего подшипниковых узлов на общем опорном валу. Опорный вал нижним концом жестко установлен в опоре, а верхним - присоединен к раме. При этом ротор кинематически связан с нижним концом вала приводного двигателя, а корпус - с верхним его концом. Мельница обеспечивает повышение производительности при одновременном снижении энергоемкости процесса дробления. 1 ил.

«Мельница, характеризующаяся тем, что ее корпус и ротор смонтированы с помощью нижнего и верхнего подшипниковых узлов на общем опорном валу, жестко установленном нижним концом в опоре, а верхним концом присоединенном к раме, причем ротор кинематически связан с нижним концом вала приводного двигателя, а корпус - с верхним его концом».

| Устройство для синхронизации | 1933 |

|

SU39838A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2105608C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1995 |

|

RU2078613C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2407589C2 |

| Вибрационная мельница | 1990 |

|

SU1791024A1 |

| Способ измерения потерь холостого хода трехфазных силовых трансформаторов | 1947 |

|

SU77180A1 |

| Устройство для регулирования температуры в холодильных камерах | 1975 |

|

SU568941A1 |

Авторы

Даты

2014-08-27—Публикация

2012-11-19—Подача