Заявленное техническое решение относится к дробильно-обогатительному оборудованию для измельчения полезных ископаемых, а также может быть использовано в различных отраслях промышленности, в частности в угольной, рудной, металлургической промышленности и в промышленности строительных материалов.

Из предшествующего развития уровня техники известно техническое решение для динамического самоизмельчения материала RU 2064287 C1, В02С 13/14, т 20.07. 1994, содержащее вертикальный цилиндрический корпус, соосно с ним расположенный вал, установленный в подшипниковых опорах, в нижней части вал соединен с приводом, в верхней части - с чашеобразным ротором, имеющим форму полного перевернутого полого усеченного конуса.

Недостатком этого конструкторского решения являются низкая производительность и низкие энергозатраты из-за неудовлетворительной циркуляции и невозможности регулирования угловых скоростей нижнего и верхнего ротора.

За прототип принято техническое решение, оформленное как патент на полезную модель №122910 «Двухкаскадная мельница динамического самоизмельчения», опубл. 20.12.2012. Бюл. №35.

К недостаткам этого технического решения является относительно низкая производительность и высокие энергозатраты из-за образования застойных зон и невозможности обеспечить интенсификацию процесса путем регулирования угловых скоростей чаш ротора.

Задачей заявляемого технического решения является повышение производительности, снижение энергозатрат за счет снижения объема застойных зон в корпусах устройства путем выполнения боковых поверхностей чаш ротора в форме, приближающейся к траектории движения частиц в корпусах устройства интенсификации процесса измельчения путем регулирования угловых скоростей чаш роторов.

Поставленная задача решается следующим образом.

Двухкаскадный измельчитель материла, включающий раму, верхний и дополнительный корпус, загрузочный патрубок, верхний вал, корпус подшипника, подшипниковые узлы, верхнюю и дополнительную чаши ротора с перегородками, электродвигатель, клиноременную передачу, шкивы, гибкий соединительный канал отличается тем, что корпус подшипника соединен со смежным, промежуточным корпусом и фиксатором, а внутри смежного корпуса смонтирована течка, при этом дополнительный вал соединен с нижним концом вала электродвигателя с помощью клиноременной передачи, а боковые поверхности верхней и дополнительной чаши ротора выполнены параболоидными, а колосники в нижний части дополнительного корпуса имеет форму эллипса.

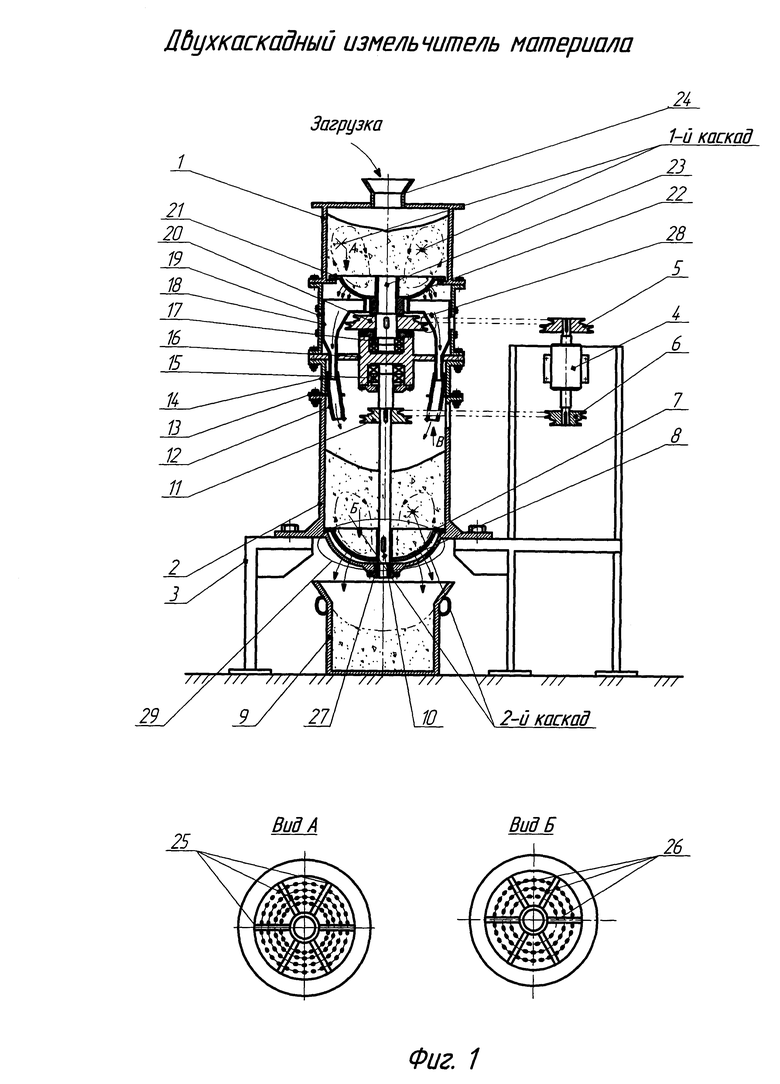

Предлагаемое устройство поясняется фиг. 1, 2, 3 и 4, на которых изображен двухкаскадный измельчитель материала.

Двухкаскадный измельчитель материала состоит из верхнего 1, дополнительного 2, смежного 19, промежуточного 14 корпусов и электродвигателя 4, смонтированных на раме 3.

Нижним основанием дополнительный корпус 2 присоединен с помощью болтовых соединений к раме 3. Верхним основанием дополнительный корпус 2 с помощью болтовых соединений присоединен к промежуточному корпусу 14, корпусу подшипников 16, фиксатору 13 и смежному корпусу 19. Фиксатор 13 удерживает от чрезмерного провисания гибкий соединительный канал 12, обеспечивающий непрерывное перетекание по нему измельченного материала в 1-м каскаде во 2-й каскад двухкаскадного измельчителя материала (фиг. 1).

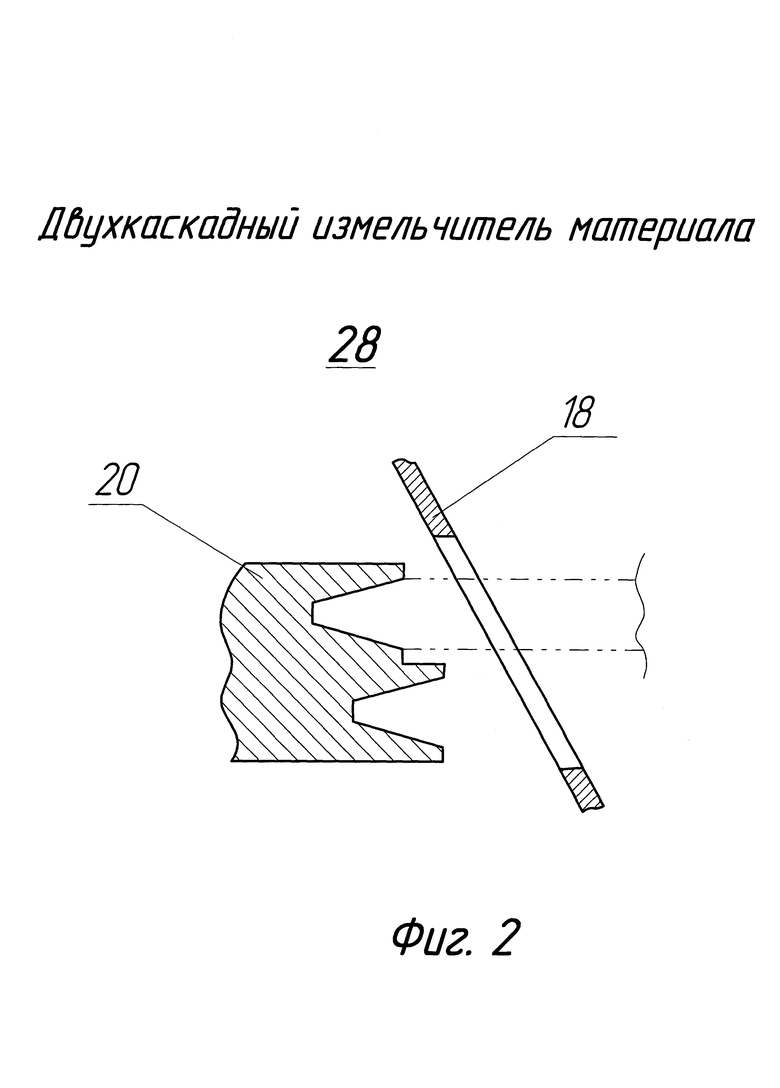

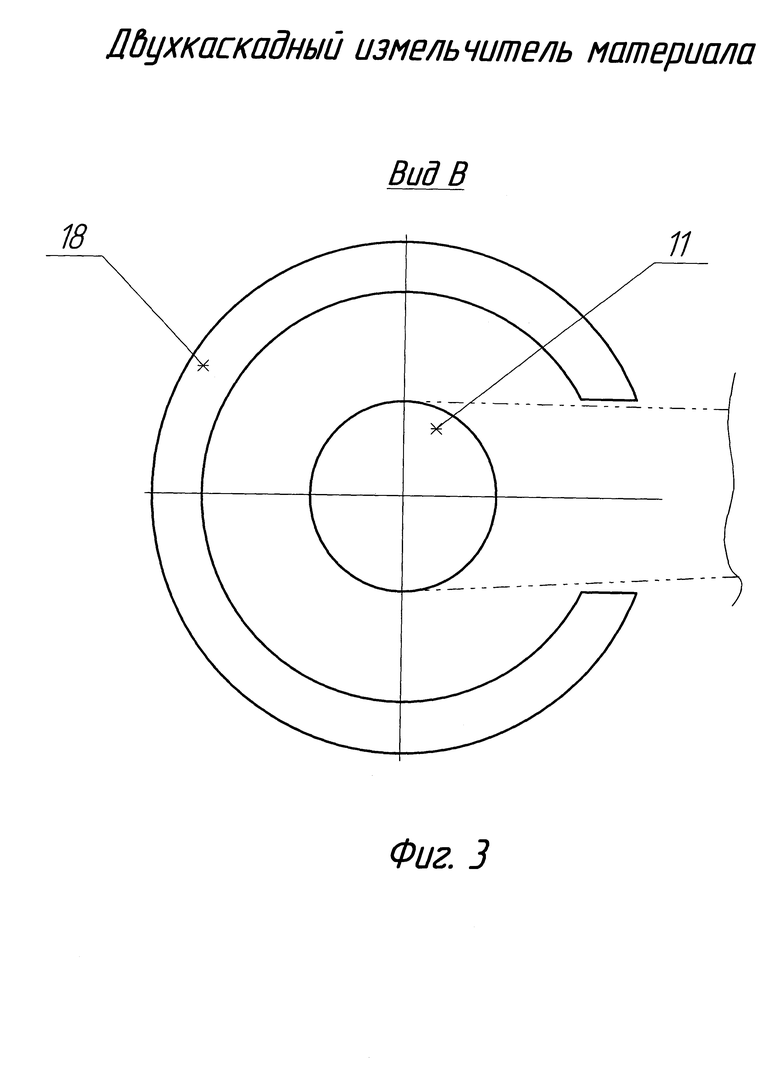

К смежному корпусу 19 с помощью болтовых соединений прикреплена течка 18. В свою очередь, смежный корпус 19 с помощью болтовых соединений присоединен к верхнему корпусу 1, на котором смонтирован загрузочный патрубок 24.

В правой части рамы 3 с помощью болтовых соединений смонтирован электродвигатель 4, имеющий два выходных конца вала, на которых с помощью шпоночных соединений смонтированы ведущие шкивы 5 и 6 привода верхней 21 и дополнительной 7 чаши ротора (фиг. 2, 3).

В корпусе подшипников 16 с помощью нижнего 15 и верхнего 17 подшипниковых узлов смонтированы верхний 23 и дополнительный 10 вал, на которых с помощью шпоночных соединений смонтированы ведомый шкив привода верхней 20 и дополнительной 11 чаши ротора.

На дополнительном валу 10 с помощью шпоночного соединения смонтирована дополнительная чаша ротора 7, на боковой поверхности которого выполнены выпускные отверстия 8, а на верхнем валу 23 с помощью шпоночного соединения смонтирована верхняя чаша ротора 21, на боковой поверхности которого выполнены выпускные отверстия 22, для выпуска из него материала, измельченного до определенной крупности в 1-м каскаде.

Нижний конец дополнительного вала 10 смонтирован в дополнительном подшипниковом узле 27 нижней части дополнительного корпуса 2 двухкаскадного измельчителя материала.

Боковые поверхности верхней 21 и дополнительной 7 чаши ротора выполнены параболоидной формы. Выполнение боковых поверхностей обеих чаш роторов параболоидной формы способствует тому, что частицы материала, двигаясь по траектории, близкой к такой поверхности, заполняют весь объем верхнего 1 и дополнительного 2 корпуса, что будет способствовать уменьшению объема застойных зон материала в этих корпусах. При этом частицы начнут более интенсивно взаимодействовать друг с другом, в результате чего будет возрастать производительность и снижаться энергозатраты двухкаскадного измельчителя материала.

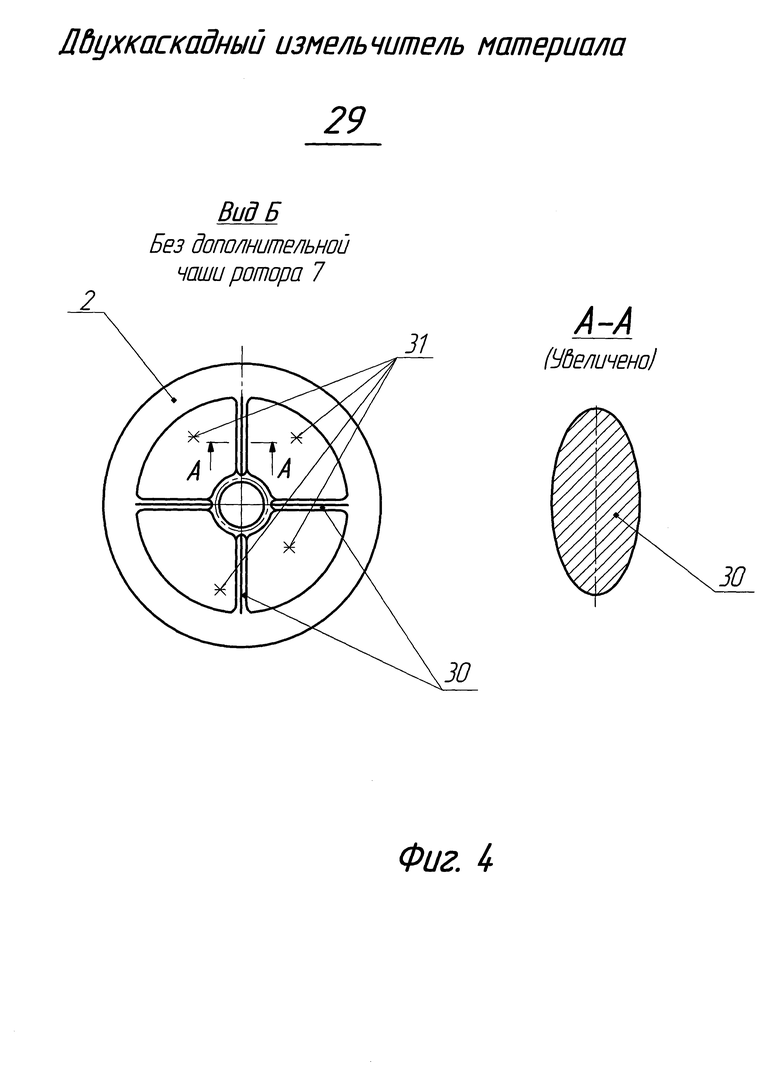

Нижняя часть дополнительного корпуса 2 с помощью колосников 30 эллипсной формы разделена на четыре равные части (фиг. 4). Это позволит обеспечить беспрепятственное перетекание частиц, измельченных во 2-м каскаде, через зазоры 31 за боковую параболоидную поверхность дополнительной чаши ротора 7 и выпуск их в приемную емкость 9.

Регулирование угловых скоростей верхней 21 и дополнительной 7 чаши ротора осуществляется с помощью шкивов 5, 6, 11 и 20 клиноременных передач. Возможность установления необходимых скоростных режимов верхней 21 и дополнительной 7 чаши ротора будет способствовать регулированию рабочих процессов измельчения в верхнем 1 и дополнительном 2 корпусе, что позволит интенсифицировать процесс измельчения в 1-м и 2-м каскаде и повысить производительность и снизить энергозатраты.

Кинематические передачи приводов дополнительной 7 и верхней 21 чаши ротора могут быть любого типа: клиноременные как на схеме (фиг. 2, 3), так и других типов (например, цепные, винтовые и зубчатые).

Внутренние полости верхней 21 и дополнительной 7 чаши ротора равномерно разделены на шесть равных частей с помощью верхних 25 и дополнительных 26 перегородок.

Выпуск достигшего необходимой степени измельчения материала, произведенный во 2-м каскаде, осуществляется через выпускные отверстия 8, выполненные в дополнительной чаше роторе 7, и аккумулируются в приемной емкости 9, установленной под рамой 3.

Работа двухкаскадного измельчителя материала осуществляется следующим образом.

Первоначально в верхний корпус 1 через загрузочный патрубок 24 порционно или непрерывно подается исходный материал. Далее производится включение электродвигателя 4 и через клиноременные передачи приводят во вращение верхнюю 21 и дополнительную 7 чашу ротора.

В начальный период вращения верхней чаши ротора 21 куски материала, загруженные через загрузочный патрубок 24 и находящиеся над ней, начинают перемещаться к ее периферии под действием центробежной силы, одновременно прижимаясь к верхним перегородкам 25.

Попав в активную зону 1-го каскада, эти куски измельчаются за счет ударов, скалывания и истирания их между собой. Частицы материала крупнее размера выходных отверстий 22 в верхней чаше ротора 21, совершают движение в рабочей зоне верхнего корпуса 1 по восходящей тороидальной линии и далее вместе с исходным материалом опускаются в ее (активную) рабочую зону.

Одна часть частиц материала, соразмерная с размерами боковых отверстий 22, выполненных в боковой плоскости верхней чаши ротора 21, выводится за счет центробежной силы через эти отверстия, и попадают в течку 18 и далее под действием силы тяжести эти предварительно измельченные частицы перетекают через гибкий соединительный канал 12 в дополнительный корпус 2. Попав в дополнительный корпус 2 и располагаясь над дополнительной чашей ротора 7, эти частицы подвергаются воздействию дополнительных перегородок 26.

В дополнительном корпусе 2 (2-м каскаде) предварительно измельченные частицы материала 1-го каскада аналогично, как в верхнем корпусе 1, начинают перемещаться к его периферии под действием центробежных сил, одновременно прижимаясь к дополнительным перегородкам 26. В дополнительном корпусе 2 предварительно измельченные частицы материала, попав в активную зону, продолжают измельчаться за счет ударов, скалывания и истирания. Частицы материала крупнее размера выходных отверстий 8 в боковой поверхности дополнительной чаши ротора 7, совершают движение в рабочей зоне дополнительного корпуса 2 по восходящей тороидальной линии. При этом частицы материала, имеющие размеры меньше, чем в боковых отверстиях 8 дополнительной чаши ротора 7, переваливаясь через колосники 30, выводятся через зазор 31 в нижней части дополнительного корпуса 1 и аккумулируются емкости готового продукта 9 (фиг. 1, 4).

Технико-экономическим результатом предлагаемого устройства являются повышение производительности и снижение энергозатрат за счет интенсификации процесса путем возможности регулирования скоростных режимов верхней и дополнительной чаши ротора и выполнения их боковых поверхностей параболической формы, обеспечивающей уменьшение объема застойных зон в нижнем и верхнем корпусе двухкаскадного измельчителя материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2520008C1 |

| МЕЛЬНИЦА | 2014 |

|

RU2558205C1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛА | 2014 |

|

RU2572311C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2012 |

|

RU2526668C2 |

| МЕЛЬНИЦА | 2012 |

|

RU2496581C1 |

| Вертикальная мельница динамического самоизмельчения | 2021 |

|

RU2775275C1 |

| САМОТОРМОЗЯЩАЯСЯ МЕЛЬНИЦА ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2580372C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2592013C2 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ | 2019 |

|

RU2711120C1 |

Изобретение относится к дробильно-обогатительному оборудованию для измельчения полезных ископаемых и может быть использовано, в частности, в угольной, рудной, металлургической промышленности, в промышленности строительных материалов. Измельчитель содержит раму, верхний и дополнительный корпуса, загрузочный патрубок, верхний вал, корпус подшипника, подшипниковые узлы, верхнюю и дополнительную чаши ротора с перегородками, электродвигатель, клиноременную передачу, шкивы, гибкий соединительный канал. Корпус подшипника соединен со смежным, промежуточным корпусами и фиксатором. Внутри смежного корпуса смонтирована течка. Дополнительный вал соединен с нижним концом вала электродвигателя с помощью клиноременной передачи, при этом боковые поверхности верхней и дополнительной чаши ротора выполнены параболоидными, а колосники в нижней части дополнительного корпуса имеет форму эллипса. В измельчителе обеспечивается возможность регулирования скоростных режимов, а также уменьшение объема застойных зон, что позволяет повысить производительность измельчителя и снизить энергозатраты во время его работы. 4 ил.

Двухкаскадный измельчитель материла, включающий раму, верхний и дополнительный корпуса, загрузочный патрубок, верхний вал, корпус подшипника, подшипниковые узлы, верхнюю и дополнительную чаши ротора с перегородками, электродвигатель, клиноременную передачу, шкивы, гибкий соединительный канал, отличающийся тем, что корпус подшипника соединен со смежным, промежуточным корпусами и фиксатором, а внутри смежного корпуса смонтирована течка, при этом дополнительный вал соединен с нижним концом вала электродвигателя с помощью клиноременной передачи, боковые поверхности верхней и дополнительной чаши ротора выполнены параболоидными, а колосники в нижней части дополнительного корпуса имеет форму эллипса.

| Динамометр для измерения гибких стержней | 1959 |

|

SU122910A1 |

| Способ получения метилхлорсиланов | 1959 |

|

SU130882A1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| Дробилка микровзрывного динамического действия | 1985 |

|

SU1289545A1 |

| Способ определения времени восстановления управляющих свойств сетки в экзитронах | 1959 |

|

SU139718A1 |

| Мановакууметр | 1959 |

|

SU122912A1 |

| WO 00/10709 A1, 02.03.2000 | |||

| US 4749133 A1, 07.06.1988. | |||

Авторы

Даты

2016-03-20—Публикация

2014-11-05—Подача