ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области технологий измельчения и, в частности, к способу наблюдения за изменением массы внутри измельчающего блока, такого как шаровая мельница или полусамоизмельчающая мельница (SAG).

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Процессы измельчения обычно используются в промышленных процессах, в частности в производстве цемента и получении минералов, а также в пищевой промышленности. Целью является измельчение сырьевого материала до достижения надлежащего размера частиц. Таким образом, поверхность увеличивается таким образом, что последующие химические реакции или процессы механического разделения протекают более эффективно.

В ходе процессов измельчения потребляется большое количество электрической энергии. Например, стоимость электроэнергии находится на втором месте по стоимости в процессе производства цемента. По этой причине системы оптимизации измельчения широко используются в индустрии. Эти системы оптимизации работают, исходя из количества массы внутри измельчающего блока, которое относится к уровню заполнения или к степени заполнения. Это количество изменяется непрерывно, например, из-за изменчивой прочности измельчаемого материала. Измерение внутри измельчающего блока невозможно в ходе эксплуатации вследствие шлифования и получающейся в результате пыли. Дополнительная проблема состоит в том, что выход из измельчающего блока невозможно измерить непосредственно, поскольку массоперенос осуществляется за счет конвекции, либо с помощью воды или воздуха.

Принцип измерения за пределами измельчающего блока, который также известен как «электрическое ухо» и который широко используется в основном для шаровых мельниц, детектирует шум или вибрацию корпуса мельницы с помощью микрофона. Идея состоит в том, что когда мельница становится пустой, уровень шума или вибрации выше, чем когда мельница заполнена. Однако результаты являются ненадежными и часто бесполезными, из-за низкой точности измерений. Осуществление спектрального анализа шума и идентификация относительного вклада выбранных частот слегка повышают точность. Но воздушный зазор меду корпусом мельницы и микрофоном, делающий способ очень подверженным влиянию соседних источников шума и толщины стенок корпуса, непредсказуемо влияет на различные частоты, что приводит также к недостаточной точности.

В DE 19933995 раскрыта измерительная система для наблюдения за массой внутри шаровой мельницы с использованием микрофонов, прикрепленных непосредственно к стенкам корпуса мельницы. Система анализирует интенсивность и спектры шума и комбинирует это с измерениями угла сдвига фаз мельницы для получения дополнительной информации о движении шариков внутри мельницы. Но предложенное решение еще страдает от непредсказуемого влияния и недостаточной точности.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Задачей изобретения является обеспечение более надежного и точного способа наблюдения за изменением массы внутри измельчающего блока как части процесса измельчения с блоком хранения.

Эта задача решается способом наблюдения за изменением массы внутри измельчающего блока по п.1 формулы изобретения. Предпочтительные варианты воплощения очевидны из зависимых пунктов формулы изобретения патента.

Согласно изобретению изменение массы внутри измельчающего блока наблюдается с точки зрения наблюдателя состояния в отличие от измерения упомянутого количества. Блок хранения, типа бункера, соединен с измельчающим блоком через выходной канал мельницы и расположен в направлении потока материала ниже по потоку относительно измельчающего блока. Изменение массы внутри измельчающего блока получают из ранее установленного баланса масс для измельчающего блока и ранее установленного баланса масс для блока хранения. Массовый расход входного канала процесса, массовый расход выходного канала процесса и изменение массы измельченного материала внутри блока хранения как частей балансов масс определяют периодически. Определение содержит измерение и получение, причем получение включает в себя моделирование.

В первом предпочтительном варианте воплощения процесс измельчения управляется с использованием оцененного изменения массы внутри измельчающего блока в качестве входных данных для контроллера. Таким образом, потребление энергии процесса измельчения может быть снижено или оптимизировано.

В дополнительном предпочтительном варианте воплощения изменение массы внутри измельчающего блока получают с использованием технологии оценки состояния, подобно фильтру Калмана, или оценки подвижного горизонта. Таким образом, могут наблюдаться сложные процессы измельчения с неопределенными моделями процессов, например, из-за существования неизвестных технологических переменных, не подверженные прямому аналитическому решению, такому как процесс измельчения с определенными моделями процессов.

В дополнительном предпочтительном варианте воплощения процесс измельчения содержит замкнутую цепь с блоком сортировки по размеру, которую также можно называть сепарационным блоком или блоком грохочения, таким как сито, грохот, циклонный сепаратор или фильтр. Блок сортировки по размеру расположен в направлении потока материала выше по потоку относительно блока хранения, разделяя крупный и мелкий материал, с использованием предельно допустимого размера. Обратный канал возвращает крупный материал из блока сортировки по размеру назад в измельчающий блок. Изменение массы внутри блока сортировки по размеру получают из ранее установленного баланса масс измельчающего блока, ранее установленного баланса масс блока хранения, ранее установленного баланса масс блока сортировки по размеру и ранее установленного баланса масс обратного канала. Таким образом, способ наблюдения за изменением массы внутри блока сортировки по размеру может быть применен для систем с процессами измельчения с замкнутыми цепями.

В дополнительном предпочтительном варианте воплощения получают изменение массы внутри обратного канала измельчающего блока. Это значение используется для получения изменения массы внутри измельчающего блока. Таким образом, более детальные аспекты, такие как задержки переноса, в обратном канале могут быть смоделированы и приводят к более высокой точности наблюдения.

В дополнительном предпочтительном варианте воплощения изменение массы измельченного материала внутри блока хранения определяют оптическим или акустическим зондированием поверхности массы внутри блока хранения. Таким образом, может быть обеспечена точность определения изменения массы внутри блока хранения.

В дополнительном предпочтительном варианте воплощения предложена система для наблюдения за изменением массы внутри измельчающего блока как части процесса измельчения с входным каналом процесса, снабжающего измельчающий блок измельчаемым входным материалом, блоком хранения для хранения измельченного материала, поступающего из измельчающего блока, и выходным каналом процесса для удаления измельченного материала из блока хранения, причем система содержит:

первое средство для определения массового расхода входного канала процесса (m1) и массового расхода выходного канала процесса (m5),

второе средство для определения изменения массы измельченного материала внутри блока хранения и

третье вычислительное средство для приема определенного изменения массы внутри блока хранения из второго средства и определенных массовых расходов из первого средства,

при этом третье средство выполнено с возможностью получения изменения массы внутри измельчающего блока из определенного изменения массы внутри блока хранения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Объект изобретения будет разъяснен более подробно в следующем параграфе со ссылкой на предпочтительные примерные варианты воплощения, которые проиллюстрированы в прилагаемых чертежах, которые схематически показывают:

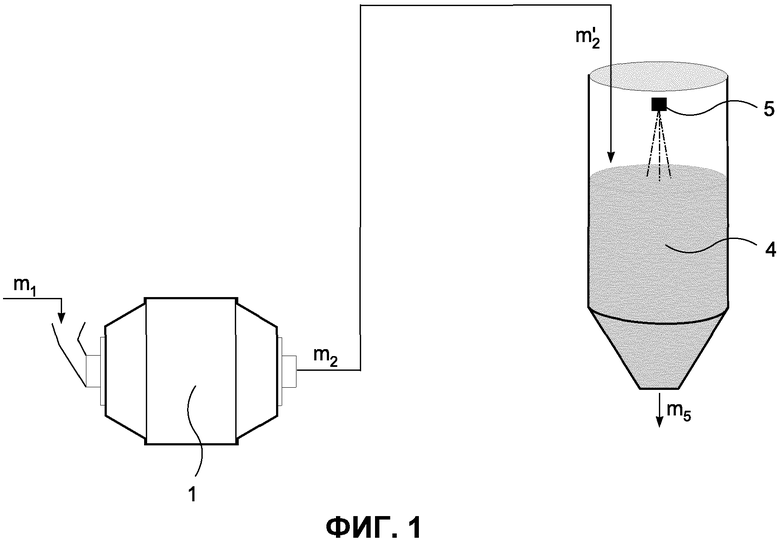

Фиг. 1 представляет процесс измельчения с разомкнутой цепью, с мельницей и бункером; и

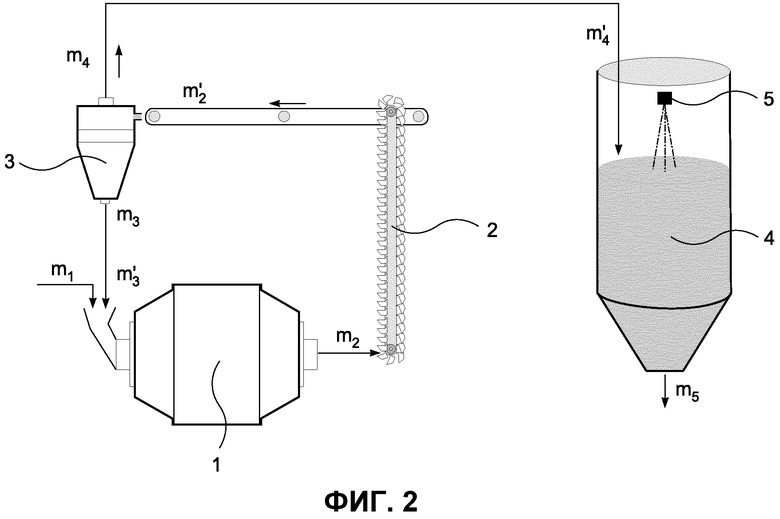

Фиг. 2 представляет процесс измельчения с замкнутой цепью, с мельницей, циклонным сепаратором и бункером.

Ссылочные обозначения, используемые на чертежах, и их значения перечислены в заключение в списке обозначений. В принципе, идентичные детали на фигурах обеспечены одинаковыми ссылочными обозначениями.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 показывает процесс измельчения с разомкнутой цепью, с мельницей 1 и бункером 4. Материал, который необходимо измельчить, попадает в мельницу 1 через входной канал процесса. В мельнице 1 материал измельчается. После того, как материал был измельчен, он покидает мельницу 1 через выходной канал мельницы, соединяющий мельницу 1 и бункер 4, и попадает в бункер 4, где материал хранится. Материал может быть извлечен из бункера 4 через выходной канал процесса. Измерения массового расхода входного канал процесса m1 и массового расхода выходного канала процесса m5 повторяются с использованием датчиков массы. В дополнение, объем заполнения V4 внутри бункера 4 измеряют с использованием оптического датчика поверхности 5. Баланс масс для мельницы 1 составляет

d/dt M1=m1-m2

баланс масс бункера 4, где p - известная средняя плотность материала в бункере 4, составляет

d/dt M1=m2 '-m5=d/dt V4 ρ,

и допущение, что в выходном канале мельницы задержка переноса отсутствует, т.е.

m2≈m2 '

приводит к следующему уравнению модели для изменения массы внутри мельницы 1:

d/dt M1=m1-m5-d/dt V4 ρ

Это уравнение модели многократно решается с использованием многократного измерения массового расхода для входного канала процесса m1, многократного измерения массового расхода для выходного канала процесса m5 и многократного измерения объема заполнения внутри бункера.

Фиг.2 показывает процесс измельчения с замкнутой цепью.

В дополнение к фиг.1, циклонный сепаратор 3 расположен между мельницей 1 и бункером 4. Мельница соединена с циклонным сепаратором через выходной канал мельницы. Измельченный материал, покидающий мельницу 1, поднимается посредством элеватора 2 и попадает в циклонный сепаратор 3. В циклонном сепараторе 3 измельченный материал разделяется на крупный и мелкий материал, в соответствии с предельным размером. Мелкий материал течет через выходной канал сепаратора в бункер 4. Крупный материал ссыпается назад в мельницу 1 через обратный канал мельницы. Баланс масс для мельницы 1 составляет

d/dt M1=m1+m2 '-m2,

баланс масс циклонного сепаратора при допущении, что изменение массы внутри циклонного сепаратора пренебрежимо мало, составляет

d/dt M3=m2 '-m4-m4≈0,

баланс масс бункера 4 при известной средней плотности материала p в бункере 4 составляет

d/dt M4=m2 '-m5=d/dt V4 ρ,

и допущения, что в выходном канале мельницы, в обратном канале мельницы и в выходном канале сепаратора задержка переноса отсутствует, т.е.

m2≈m2 ',

m3≈m3 ',

m4≈m4 '

приводят к следующему уравнению модели для изменения массы внутри мельницы 1:

d/dt M1=m1-m5-d/dt V4 ρ

Вместо конфигураций, показанных на фиг.1 и 2, возможна любая конфигурация измельчения с разомкнутой или замкнутой цепью с одной, двумя или несколькими стадиями измельчения, например, такая как сочетание мельницы SAG и шаровой мельницы, которые содержат измельчающий блок любой формы, сепарационный блок, блок хранения, а в случае установки по типу замкнутой цепи - любую форму обратного контура.

Вместо этого, для изменения массы внутри обратного канала и циклонного сепаратора 3 и/или для обеспечения дополнительных измерений, также можно сделать и другие допущения. Если, в отличие от вышеуказанного допущения, изменение массы в обратном канале принимается во внимание, могут понадобиться дополнительные измерения дополнительных количественных параметров процесса. С другой стороны, модель процесса измельчения может стать неопределенной из-за отсутствия измерения, и тогда модель и способ оценки, такой как фильтр Калмана, или оценка подвижного горизонта, как описано в EP 2169483, можно использовать для определения изменения массы внутри измельчающего блока. Это может быть особо выгодным, если процесс измельчения нельзя рассматривать как независимый от времени. Измерение массового расхода входного канала процесса m1 и массового расхода выходного канала процесса m5 можно осуществлять с использованием других принципов измерения, таких как оптическое измерение. Для измерения объема заполнения V4 внутри бункера 4 можно использовать акустические принципы.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 мельница

2 элеватор

3 циклонный сепаратор

4 бункер

5 датчик исследования поверхности

m1 массовый расход входного канала процесса

m2 массовый расход выходного канала мельницы

m3 массовый расход обратного канала мельницы

m4 массовый расход выходного канала сепаратора

m5 массовый расход выходного канала процесса

M1 масса внутри мельницы

M2 масса в обратном канале

M3 масса внутри циклонного сепаратора

M4 масса внутри бункера

V4 объем заполнения внутри бункера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 1992 |

|

RU2049559C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ПРИ ДЕЛЕНИИ ЯДЕР ТЯЖЕЛЫХ ЭЛЕМЕНТОВ МЕДЛЕННЫМИ НЕЙТРОНАМИ | 1995 |

|

RU2088980C1 |

| ФУНКЦИОНАЛЬНО УСОВЕРШЕНСТВОВАННЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2359352C2 |

| ЭЛЕКТРОННЫЙ ИЗМЕРИТЕЛЬ И СПОСОБЫ ОПРЕДЕЛЕНИЯ ОДНОГО ИЛИ НЕСКОЛЬКИХ КОЭФФИЦИЕНТОВ ЖЕСТКОСТИ ИЛИ МАССОВЫХ КОЭФФИЦИЕНТОВ | 2005 |

|

RU2377503C1 |

| СПОСОБ ОЦЕНКИ АДАПТАЦИОННОГО РИСКА В ДОНОЗОЛОГИЧЕСКОЙ ДИАГНОСТИКЕ | 2014 |

|

RU2586041C2 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ШУГООБРАЗНОГО ТОПЛИВА | 2002 |

|

RU2237187C1 |

| СИСТЕМА НЕОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО ВЕЩЕСТВА ДЛЯ ПОЛУЧЕНИЯ ХИМИЧЕСКИ СТОЙКИХ СТРОИТЕЛЬНЫХ ХИМИЧЕСКИХ ПРОДУКТОВ | 2010 |

|

RU2538570C2 |

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377681C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОМОЛОЧНЫХ ПРОДУКТОВ (ВАРИАНТЫ) | 1995 |

|

RU2093995C1 |

Изобретение относится к области технологий измельчения различных материалов. Способ содержит этапы, на которых определяют: массовый расход входного канала процесса, массовый расход выходного канала процесса, изменения массы измельченного материала внутри блока хранения и получают изменение массы внутри измельчающего блока из определенного изменения массы внутри блока хранения и определенных массовых расходов и исходя из ранее установленного баланса масс для измельчающего блока и ранее установленного баланса масс для блока хранения. Система содержит первое средство для определения массового расхода входного канала процесса и массового расхода выходного канала процесса, второе средство для определения изменения массы измельченного материала внутри блока хранения и третье вычислительное средство для приема определенного изменения массы внутри блока хранения из второго средства и определенных массовых расходов из первого средства. Третье средство выполнено с возможностью получения изменения массы внутри измельчающего блока из определенного изменения массы внутри блока хранения и определенных массовых расходов и исходя из ранее установленного баланса масс для измельчающего блока и ранее установленного баланса масс для блока хранения. Способ и система обеспечивают возможность наблюдения за изменением массы внутри измельчающего блока. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ наблюдения за изменением массы внутри измельчающего блока как части процесса измельчения с входным каналом процесса для снабжения измельчающего блока входным измельчаемым материалом, блоком хранения для хранения измельченного материала, поступившего из измельчающего блока, и выходным каналом процесса для удаления измельченного материала из блока хранения, причем способ содержит этапы, на которых:

a) определяют массовый расход входного канала процесса (m1) и массовый расход выходного канала процесса (m5);

b) определяют изменения массы измельченного материала внутри блока хранения и

c) получают изменение массы внутри измельчающего блока из определенного изменения массы внутри блока хранения и определенных массовых расходов и исходя из ранее установленного баланса масс для измельчающего блока и ранее установленного баланса масс для блока хранения.

2. Способ по п.1, дополнительно содержащий этап, на котором:

d) управляют процессом измельчения в ответ на наблюдаемое изменение массы внутри измельчающего блока.

3. Способ по п.1 или 2, содержащий этап, на котором:

c′) получают изменение массы внутри измельчающего блока из определенного изменения массы внутри блока хранения и определенных массовых расходов и исходя из ранее установленного баланса масс для измельчающего блока и ранее установленного баланса масс для блока хранения с использованием технологий оценки состояния, таких как фильтр Калмана, или оценки подвижного горизонта.

4. Способ по п.1, в котором, когда процесс измельчения содержит замкнутую цепь с блоком сортировки по размеру, разделяющим крупный и мелкий материал, расположенным выше по потоку относительно блока хранения, и обратный канал, возвращающий крупный материал из блока сортировки по размеру в измельчающий блок, содержит этап, на котором:

c′′) получают изменение массы внутри измельчающего блока из определенного изменения массы внутри блока хранения и определенных массовых расходов и исходя из ранее установленного баланса масс для измельчающего блока, ранее установленного баланса масс для блока хранения, ранее установленного баланса масс для блока сортировки по размеру и ранее установленного баланса масс для обратного канала.

5. Способ по п.4, дополнительно содержащий этап, на котором:

e) получают изменение массы в обратном канале и используют это значение для получения изменения массы внутри измельчающего блока.

6. Система для наблюдения за изменением массы внутри измельчающего блока как части процесса измельчения с входным каналом процесса, снабжающего измельчающий блок измельчаемым входным материалом, блоком хранения для хранения измельченного материала, поступающего из измельчающего блока, и выходным каналом процесса для удаления измельченного материала из блока хранения, причем система содержит первое средство для определения массового расхода входного канала процесса (m1) и массового расхода выходного канала процесса (m5), второе средство для определения изменения массы измельченного материала внутри блока хранения и третье вычислительное средство для приема определенного изменения массы внутри блока хранения из второго средства и определенных массовых расходов из первого средства, отличающаяся тем, что третье средство выполнено с возможностью получения изменения массы внутри измельчающего блока из определенного изменения массы внутри блока хранения и определенных массовых расходов и исходя из ранее установленного баланса масс для измельчающего блока и ранее установленного баланса масс для блока хранения.

| DE 199333995 A1, 01.03.2001 | |||

| Способ автоматического управления режима работы дробильных машин | 1987 |

|

SU1473852A1 |

| US 4225091 A, 30.09.1980 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство для контроля степени загрузки мельницы измельчения | 1980 |

|

SU902832A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ контроля параметров движения внутримельничной загрузки барабанной мельницы и устройство для его осуществления | 1986 |

|

SU1333412A1 |

Авторы

Даты

2015-07-27—Публикация

2012-05-11—Подача