133341

ниям сил и крутящего момента и сарак-- теристическим временам соответс;тву,0 щим экстремальным значениям си.п и крутящего Г4ом®нта„ Содержит силовосп- ринимающий датчик} выполненный в виде упругого стэржня 1 с и;аклоненны ми на него тремя парами тензопреюбра- зователей 2, герметично защиш,енкого

1

Изобретение относится к измельчению руд и материалов и может быть использовано для контроля технолот ичес кого цикла измельчения в черной и цветной металлургии и промышленности стройматериалов,

11ель изобретения - повышение точ-- ности контроля,

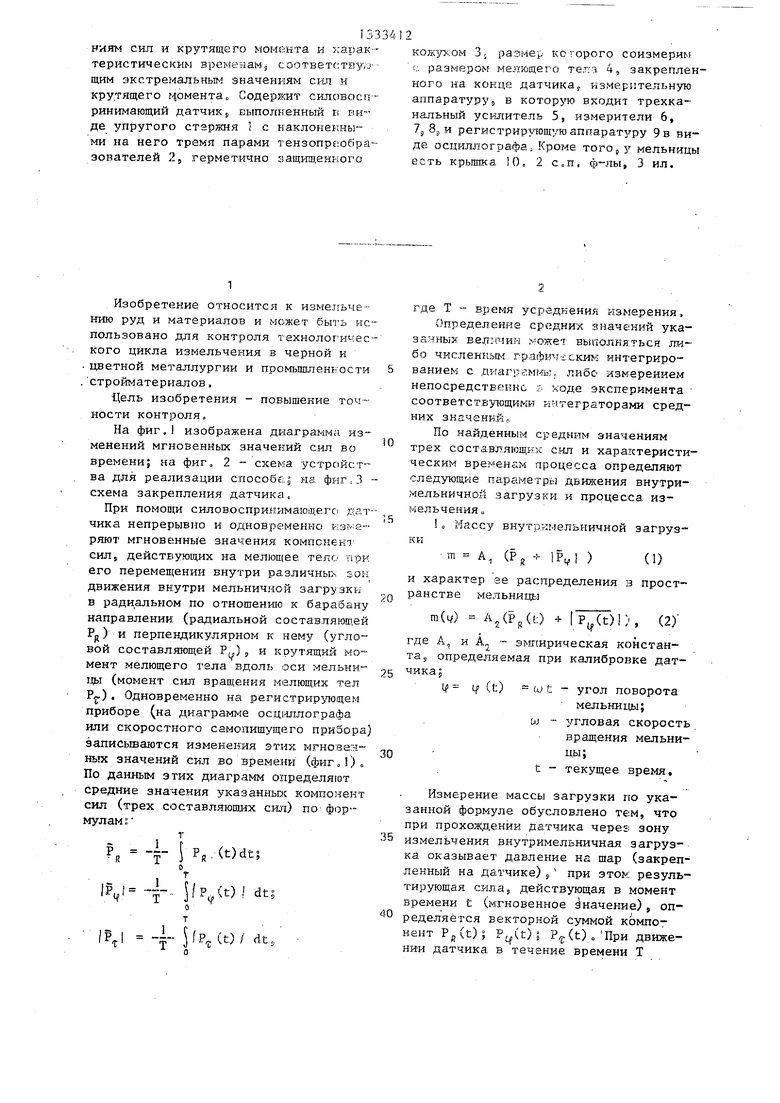

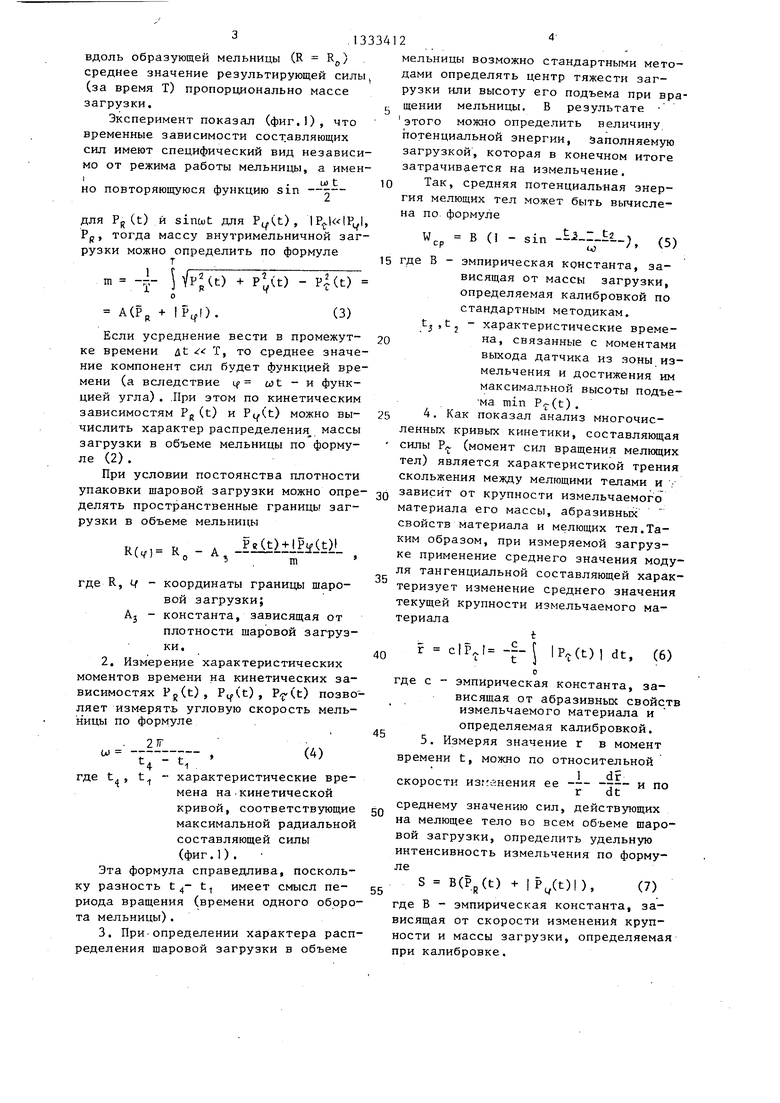

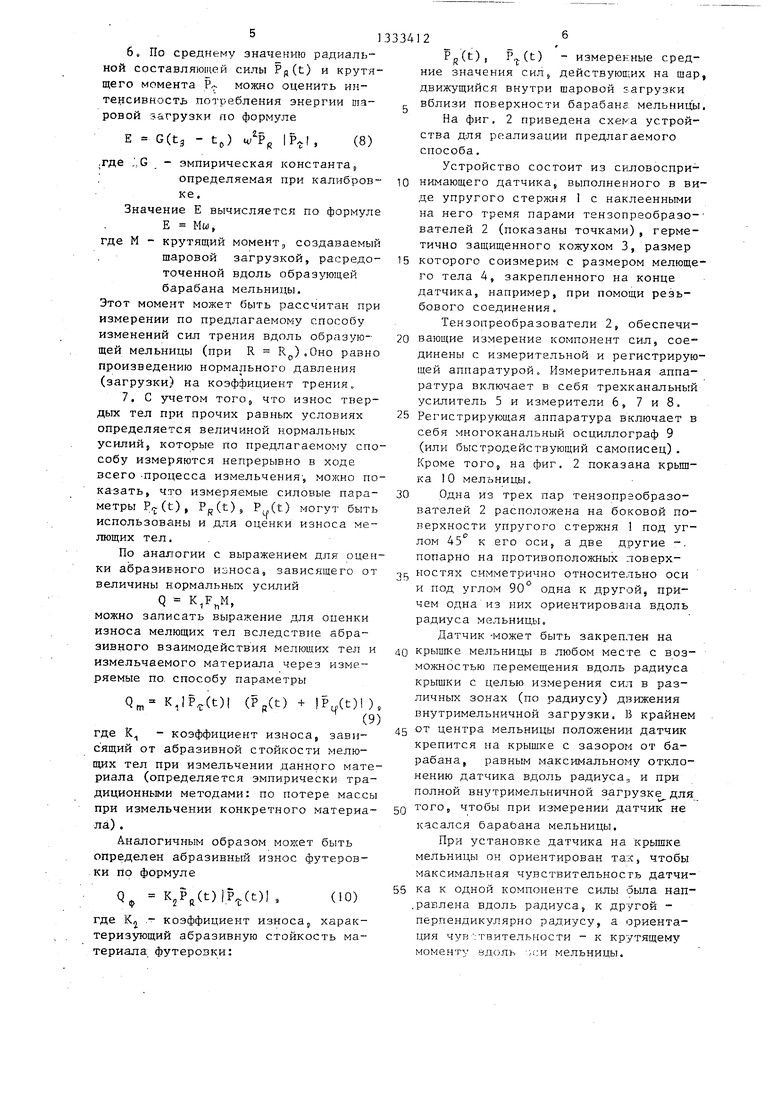

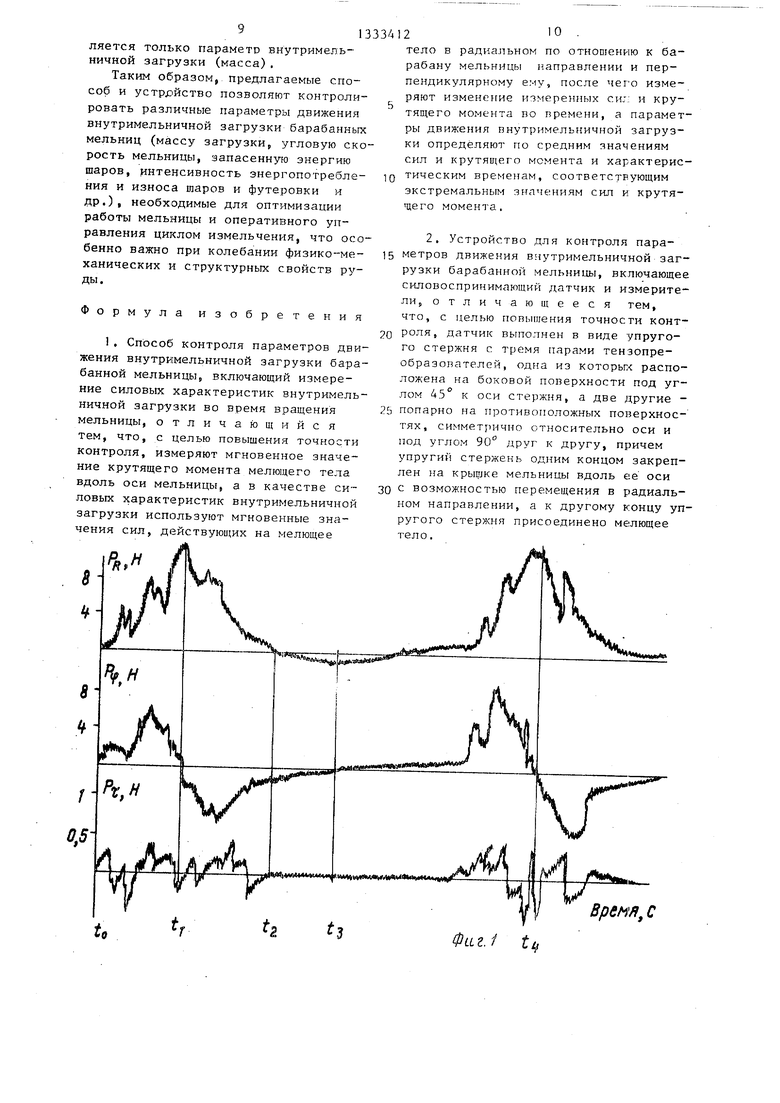

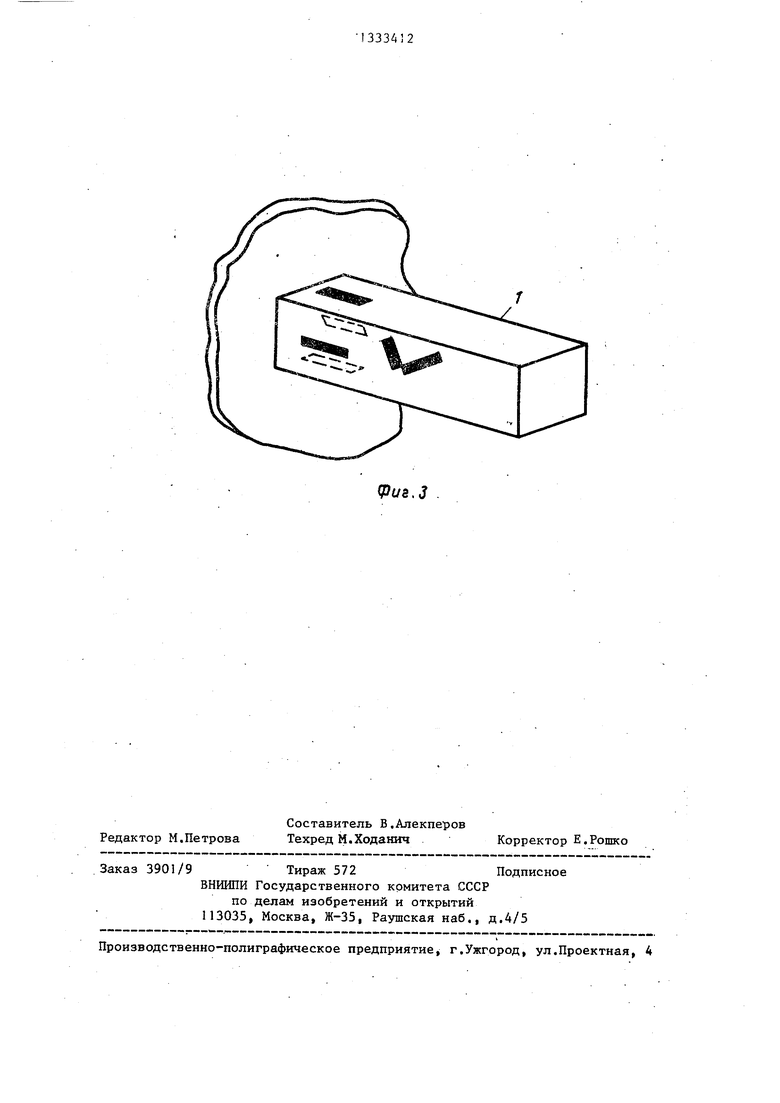

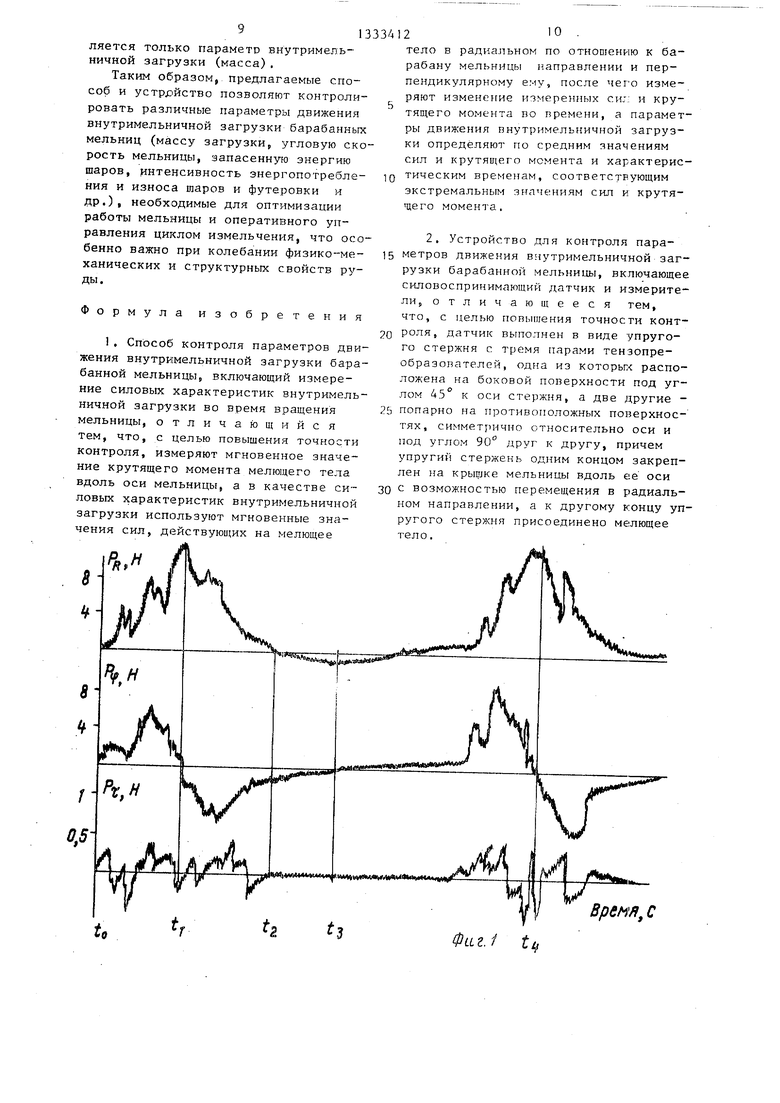

На фиг. изображена диаграмм;, изменений мгновенных значений сил во времени; на фиг, 2 - схема устройства для реализации способе.; на фиг 3 схема закрепления датчика.

При помощи силовоспринимаюш,егс .датчика непрерывно и одновремен.ио иг-зг е- ряют мгновенны е значения компонент сил действующих на мелющее тело при его перемещении внутри различных зон движения внутри мельничной загрузки в ради.альном по отношению к бара5а.ну направлении (радиальной состав.пяк)ш,ей Ро) и перпендикулярном к нему (угловой составляющей Р.) , и крутящий момент мелющего тела вдоль оси мельни- (момент сил вращения мелющих тел

Р.) , Одновременно на оегистрир; тощем

/ приборе на диаграм1уге осцшшографа

или скоростного самопишущего прибора записываются изменения этих мгновенных значений сил во време.ни (фиг) По данным этих диаграмм определяют средние значе.ния указанньвс компонент сил (трех составляющих сил) по- формулам :

|Р„

I

J P,.(t)dt| -f., ifP,(t)l dt;

/.

Р,. (t)/ dt,

3; размер когорого coнзмepи с размером мелющего тела 4, закрепленного на конце датчика измерительную аппаратуру в в котор то входит трехка- нальный усилитель 5, измерители 6, l,j 8,5 и регистрирующую аппаратуру 9 в виде осциллографа;Кроме того,у мельницы есть крышка 10. 2 СоП, ф-лы 3 ил.

где Т - время усреднения измерения.

Определение средних значений указанных ведгмин ;«ожет вьпюлняться либо численным графт. интегрированием с диагрйммы, либо измерением непосредствеикс ъ оде эксперимента соответст.в | ющики рг -ггеграторами средних значенкйо

По найденным средним значениям трех составляющих сил и характеристическим временам процесса определяют следующие параметры движения внутри- мельничной загрузки и процесса измельчения,,

1 о Массу внутркмельничной загрузки

А, (Р

)

(1)

5

0

5

0

и характер ее распределения а пространстве мельницы

in(i) A,,(p(t;) + P(t);. , (2У

где А., и А,- - эмгсирическая константа, определяемая при калибровке датчика

If tf (t) w t - угол поворота

мельницы; ы - угловая скорость вращения мельницы ; t - текущее время,

Измерение массы загрузки гго указанной формуле обусловлено тем, что при прохождении датчика через; зону измельчения внутримельничная загрузка оказывает Давление на шар (закрепленный на датчике) при эток; результирующая силаэ действующая в момент времени t (.мгновенное Значение) , определяется векторной суммой компонент PgCt); P,(t)| P(t), npH движении датчика в течение времени Т

)

вдоль образующей мельницы (R R среднее значение результирующей силы (за время Т) пропорционально массе загрузки.

Эксперимент показал (фиг,1), что временные зависимости составляющих сил имеют специфический вид независимо от режима работы мельницы, а именI. U) t

но повторяющуюся функцию sin -J-

для Рр (t) и sintot для Pi(t), , Р„, тогда массу внутримельничной

рузки можно определить по формуле

т

133

m

Если усреднение вести в промежутке времени дС Т, то среднее значение компонент сил будет функцией времени (а вследствие Lf wt - и функцией угла). .При этом по кинетическим зависимостям Р (t) и Pc/(t) можно вы- числить характер распределения массы загрузки в объеме мельницы по форму- ле (2).

При условии постоянства плотности упаковки шаровой загрузки можно определять пространственные границы загрузки в объеме мельницы

K(v) , где R, ч

- А

Pglt) + lPy(t)l

m

А, координаты границы шаровой загрузки; константа, зависящая от плотности шаровой загрузки,

2, Измерение характеристических моментов времени на кинетических зависимостях Pjj(t), Pi(t) , P-fCt) позволяет измерять угловую скорость мельницы по формуле

W

2ТГ

- t.

(4)

где t

4

f-

характеристические времена на.кинетической кривой, соответствующие максимальной радиальной составляющей силы (фиг.1).

Эта формула справедлива, поскольку разность t, имеет смысл периода вращения (времени одного оборота мельницы).

3. При-определении характера распределения шаровой загрузки в объеме

l, -

10

20

25

333412 .

мельницы возможно стандартными методами определять центр тяжести загрузки или высоту его подъема при вращении мельницы. В результате этого можно определить величину потенциальной энергии, Заполняемую загрузкой, которая в конечном итоге затрачивается на измельчение.

Так, средняя потенциальная энергия мелющих тел может быть вычислена по формуле

В (I - sin , (5)

15 где В - эмпирическая константа, зависящая от массы загрузки, определяемая калибровкой по стандартным методикам, tj,tJ - характеристические времена, связанные с моментами выхода датчика из зоны измельчения и достижения им максимальной высоты подъе- ма min ) .

4.Как показал анализ многочисленных кривых кинетики, составляющая силы Р (момент сил вращения мелющих тел) является характеристикой трения скольжения между мелющими телами и . зависит от крупности измельчаемого материала его массы, абразивных свойств материала и мелющих тел.Таким образом, при измеряемой загрузке применение среднего значения модуля тангенциальной составляющей характеризует изменение среднего значения текущей крупности измельчаемого материала

t f с|Р - J |P(t)l dt, (6)

о

где с - эмпирическая константа, зависящая от абразивных свойств измельчаемого материала и определяемая калибровкой.

5.Измеряя значение г в момент времени t, можно по относительной

I dr скорости из. анения °

среднему значению сил, действующих на мелющее тело во всем объеме шаровой загрузки, определить удельную интенсивность измельчения по формуле

S BfP-Ct) + I Р С) (7)

30

35

40

45

50

55

B(P.;,(t)

Pc;(t)l),

где В - эмпирическая константа, зависящая от скорости изменений крупности и массы загрузки, определяемая при калибровке.

6. По среднему значению радиальной составляющей силы PgCt) и крутящего момента Р-;. можно оценить интенсивность потребления энергии шаровой загрузки по формуле

if,

Е G(t3 - t.) ф Р

.где J.G - эмпирическая константа,

определяемая при калибровке. Значение Е вычисляется по формуле

Е Mw, где М - крутящий момент, создаваемый

шаровой загрузкой, расредоточенной вдоль образующей

барабана мельницы.

Этот момент может быть рассчитан при измерении по предлагаемому способу изменений сил трения вдоль образующей мельницы (при R R,) .Оно равно произведению нормального давления (загрузки) на коэффициент трения„

7, С учетом того 5 что износ твердых тел при прочих равных условиях определяется величиной нормальных усилий, которые по предлагаемому способу измеряются непрерывно в ходе всего -процесса измельчения, можно показать, что измеряемые силовые параметры P(t), Pfj(t), P,,(t) могут быть использованы и для оценки износа мелющих тел,

По анагюгии с выражением для оценки абразиЕ:ного износа, зависящего от величины нормальных усилий

Q K.,

можно записать выражение для оценки износа мелющих тел вследствие абразивного взаимодействия мелющих тел и измельчаемого материала через измеряемые по. способу параметры

Q Kjp(t) (Р (t) + P(t)l )

где К - коэффициент износа, зависящий от абразивной стойкости мелющих тел при измельчении данного материала (определяется эмпирически традиционными методами: по потере массы при измельчении конкретного материала) .

Аналогичным образом мохсет быть определен абразивный износ футеровки по формуле

KjPft(t)

|P(t)l

(10)

где Kj .- коэффициент износа, характеризующий абразивную стойкость материала; футеровки:

12

P,(t).

P(t) - измеренные сред

10

15

20

25

30

35

40

45

50

55

ние значения сил9 действующих на шар, движущийся внутри шаровой загрузки вблизи поверхности барабана мельницы.

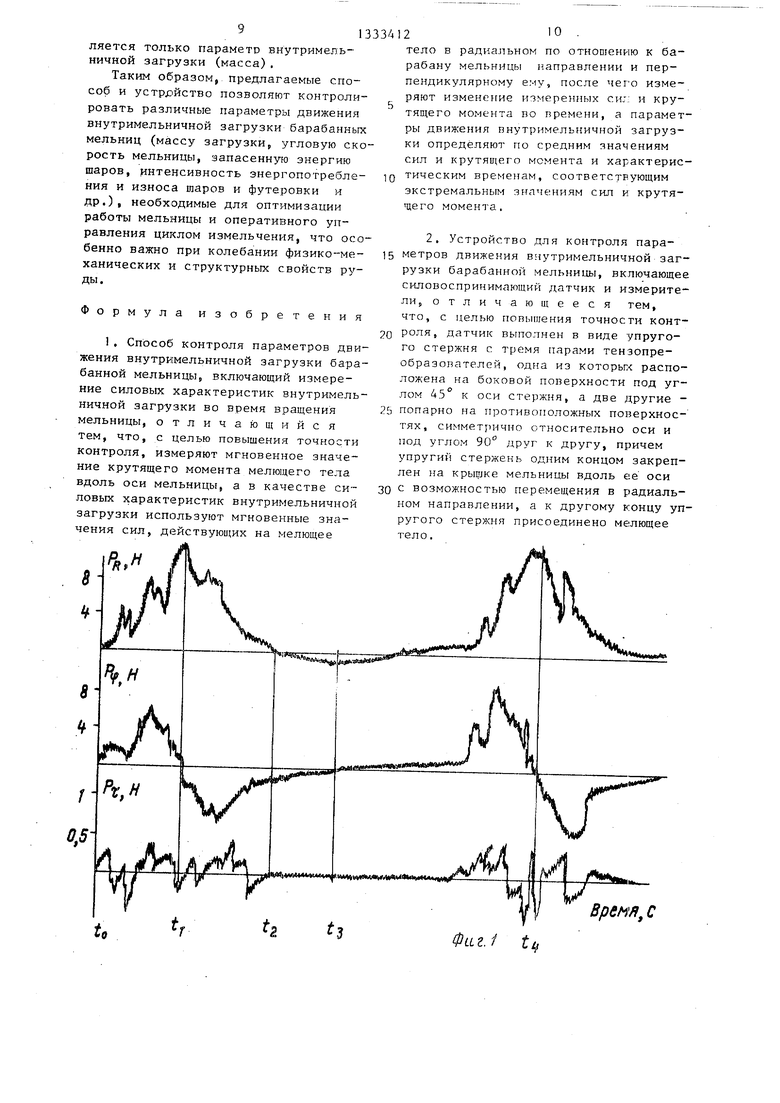

На фиг, 2 приведена схема устройства для реализации предлагаемого способа.

Устройство состоит из силовоспри- нимающего датчика;, выполненного в виде упругого стержня 1 с наклеенными на него тремя парами тензопреобразо-- вателей 2 (показаны точками), герметично защищенного кожухом 3, размер которого соизмерим с размером мелющего тела 4, закрепленного на конце датчика, например, при помощи резьбового соединения.

Тензопреобразователи 2, обеспечивающие измерение компонент сил, соединены с измерительной и регистрирующей аппаратурой. Измерительная аппаратура включает в себя трехканальный усилитель 5 и измерители 6, 7 и 8, Регистрирующая аппаратура включает в себя многоканальный осциллограф 9 (или быстродействующий самописец). Кроме TorOj на фиг, 2 показана крышка 10 мельницы.

Одна из трех пар тензопраобразо- вателей 2 расположена на боковой поверхности упругого стержня под углом 45 к его оси, а две другие -, попарно на противоположных поверхностях симметрично относительно оси и под углом 90 одна к другой, причем одна из них ориентирована вдоль радиуса мельницы.

Датчик -может быть закреплен на крышке мельницы в любом месте с возможностью перемещения вдоль радиуса крышки с целью измерения сил в различных зонах (по радиусу) движения внутримельничной загрузки, В крайнем от центра мельницы положении датчик крепится на крышке с зазором от барабана, равным мaкcимaльнo y отклонению датчика вдоль радиуса,, и при полной внутримельничной загрузке для того, чтобы при измерении датчик не касался барабана мельницы.

При установке датчика на крьшке мельницы он ориентирован так, чтобы максимальная чувствительность датчика к одной компоненте силы была нап- .равлена вдоль радиуса, к другой - перпендикулярно радиусу, а ориентация чувствительности - к крутящему моменту адоль мельницы.

713

Устройство работает следующим образом. При вращении мельницы датчик, вращаясь со скоростью, равной угловой скорости мельницы, непрерывно перемещается внутри различных зон мельничной загрузки, двигаясь вместе с ней и при этом испытывая на себе через мелющее тело 4 удары со стороны окружающих мелющих тел, Электричес- кие сигналы, пропорциональные компо- нентам сил, действующим на мелющее тело (присоединенное к силовоспри- нимающему датчику), усиливаются усилителем 5, а затем поступают на вхо- ды быстродействующих регистраторов (многоканальный осциллограф 9 или самописец) , выходы которых связаны с измерителями 6, 7 и 8 средних значений компонент сил. По средним значе- ниям компонент сил и по характеристическим временам, соответствующим экстремальным значениям этих компонент, производится оценка параметров процесса измельчения и движения мель- ничной загрузки. Для проверки способа и устройства изготовлена установка, схема, которой представлена на фиг.2,

Установка состоит из корпуса мель- ницы с крышками. На боковой крышке жестко укрепляют силовоспринимающий датчик так, чтобы ось вращения мельницы бьта параллельна оси датчика. На другом конце мельницы укрепляют мелющее тело (один из шаров загрузки) при помощи резьбового соединения,Расстояние от оси датчика до оси вращения мельницы устанавливают таким,чтобы зазор, образованный между мелющим телом на датчике и барабаном мельницы, был не менее 1 мм. Силовоспринимающий датчик выполняют в виде упругого стержня, по боковым сторонам которого параллельно его оси и под уг- лом 90 в плане наклеивают две пары тензопреобразователей. Каждая пара тензопреобразователей, расположенных на противоположных сторонах стержня, является плечами полумо ста для измер ния силы в направлении, перпендикуляном оси датчика. Такое расположение тензопреобразователей. позволяет осуществить ориентацию направления максимальной чувствительности датчика к силам в двух взаимно перпендикулярных направлениях относительно его оси. Третью пару тензопреобразовате- лей наклеивают на поверхности датчи

8

ка под углом 45 к его оси и она служит для измерения крутящего момента. Сигнал каждой пары тензопреобразователей независимо от других поступает по отдельному каналу.в блок усиления и регистрации трехканально- го тензоусилителя. Для возможности регистрации сигналов датчика в процессе вращения барабана мельницы предусмотрена система соединения регистрирующей аппаратуры с тензопреобразо- вателями посредством подвижных скользящих контактов, которые устанавливают на боковой крышке мельницы. Предусмотренная возможность вращения датчика вокруг собственной оси в точке установки его на боковой крыШке позволяет ориентировать его направления чувствительности в плоскости вращения барабана вдоль радиуса мельницы и перпендикулярно ему. Полностью собранную мельницу устанавливают на - валки рольганга, который имеет возможность плавно регулировать скорость вращения от 2,1 до 6,9 1/с. Изменение массы шаровой загрузки осуществляют через боковую крышку мельницы. Установленный датчик в процессе вращения мельницы вращается вместе с ней, и производится непрерывно и одновременно измерение сигналов датчика. Калибровку чувствительности датчика производят по стандартной методике калибровки силовых датчиков, Анализ результатов показыва:ет, что рассчитанная масса загрузки остается постоянной при изменении скорости вращения барабана, что свидетельствует о верности расчета этой величины по среднему значению составляющих сил. Как показывают прямые измерения некоторых параметров (угловая скорость, запасенная энергия, интенсивность энергопотребления), расчетные значения этих параметров сог- ласущтся с измеренными в эксперименте, что свидетельствует О возможности расчета с достаточной точностью различных параметров процесса измельчения (энергетических, временных, пространственных и др.) по измеренным временным зависимостям составляющих сил, действующих на один из шаров загрузки мельницы. Это обстоятельство является существенным и значительно расширяет информативность предлагаемого способа по сравнению с известным, в котором опреде913

ляется только параметр внутримельничной загрузки (масса).

Таким образом,, предлагаемые способ и устррйство позволяют контролировать различные параметры движения внутримельничной загрузки барабанных мельниц (массу загрузки, угловую скорость мепьницы, запасенную энергию шаров, интенсивность энергопотребления и износа шаров и футеровки и др.), необходимые для оптимизации работы мельницы и оперативного управления циклом измельчения, что особенно важно при колебании физико-механических и структурных свойств руды.

Формула изобретения

1. Способ контроля параметров движения внутримельничной загрузки барабанной мельницы, включающий измерение силовых характеристик внутримельничной загрузки во время вращения мельницы, отличающийся тем, что, с целью повышения точности контроля, измеряют мгновенное значение крутящего момента мелющего тела вдоль оси мельницы, а в качестве силовых характеристик внутримельничной загрузки используют мгновенные значения сил, действующих на мелющее

2 О

тело в радиальном по отношению к барабану мельницы направлении и перпендикулярному ему, после чего измеряют изменение измеренных сш: и крутящего момента во времени, а параметры движения внутримельничной загрузки определяют по средним значениям сил и крутящего момента и характеристическим временам, соответстБующим экстремальным значениям сил и крутящего момента.

2. Устройство для контроля параметров движения внутримельничной загрузки барабанной мельницы, включающее силовоспринимающий датчик и измерители, отличающееся тем, что, с целью пов1 1шения точности контроля, датчик выполнен в виде упругого стержня с тремя парами тензопре- образователей, одна из которых расположена на боковой поверхности под углом 45° к оси стержня, а две другие - попарно на противоположных поверхностях, симметрично относительно оси и под углом 90 друг к другу, причем упругий стержень одним концом закреплен на крыщке мельницы вдоль ее оси с возможностью перемещения в радиальном направлении, а к другому концу упругого стержня присоединено мелющее тело.

BptHfl С

Фаг.1 tif

Редактор М.Петрова

Составитель В.Алекперов Техред М.Ходанич

Заказ 3901/9Тираж 572Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие г.Ужгород, ул.Проектная, 4

us.3

Корректор Е.Рошко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления загрузкой барабанной мельницы | 1981 |

|

SU1012984A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2020 |

|

RU2770689C1 |

| ПРИВОДНАЯ СИСТЕМА ДЛЯ ШАРОВОЙ МЕЛЬНИЦЫ И СПОСОБ ЭКСПЛУАТАЦИИ ШАРОВОЙ МЕЛЬНИЦЫ | 2012 |

|

RU2590831C2 |

| Способ управления процессом помола в мельнице | 1984 |

|

SU1186256A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ВНУТРИМЕЛЬНИЧНОГО ЗАПОЛНЕНИЯ ШАРОВЫХ МЕЛЬНИЦ | 1996 |

|

RU2096088C1 |

| Способ управления измельчением твердых материалов | 1988 |

|

SU1604480A1 |

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2019999C1 |

| Устройство для определения догрузки измельчающих тел | 1981 |

|

SU995881A1 |

| СПОСОБ МОНИТОРИНГА ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ В БАРАБАННЫХ МЕЛЬНИЦАХ | 2023 |

|

RU2806426C1 |

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2020000C1 |

Изобретение относится к измельчению руд и материалов, может быть использовано для контроля технологического цикла измельчения в черной и цветной металлургии и промышленности стройматериалов, позволяет повысить точность контроля. Для достижения этой цели измеряют силовые характеристики внутримельничной загрузки во время вращения мельницы, измеряют мгновенное значение крутящего момента мелющего тела вдоль оси мельницы, в качестве силовых характеристик внутримельничной загрузки используют мгновенные значения сил, действующих на мелющее тело в радиальном по отношению к барабану мельницы направлении и перпендикулярном ему, после чего измеряют изменения измеренных сил и крутящего момента во времени, а параметры движения внутримельничной , загрузки определяют по средним значес оэ 00 оо 4 5 Физ. 2

| Способ контроля заполнения мельниц, измельчающими телами и измельчаемым материалом | 1977 |

|

SU733730A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ СТЕПЕНИ ЗАПОЛНЕНИЯ МЕЛЬНИЦ САМОИЗМЕЛЬЧЕНИЯ | 0 |

|

SU347081A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-16—Подача