принимают интервал 10 мм и определяют насыпную массу щебня во фр. от 5 до 20, от 5 до 30, от 5 до 40, от 5 до 50, от 5 до 60 и от 5 до 70 мм. В заданном диапазоне она меняет свое значение от 1,35 до 1,45 т/м3. Затем экспериментально или теоретическими расчетами определяют объемы межзернового пространства, которые образуются в камере дробления при поступлении в нее щебня различной крупностио В заданном объеме камеры дробления и в заданном диапазоне крупности щебня межзерновое пространство будет меняться, например, от 0,25 до 0,35 м3. Зная параметры камеры дробления, образуемой подвижным и неподвижным органом, определяют зависимость между величиной межзернового пространства и режимом работы (ходом) подвижного органа l fiJVMn) или насыпной массой 1

f(f).

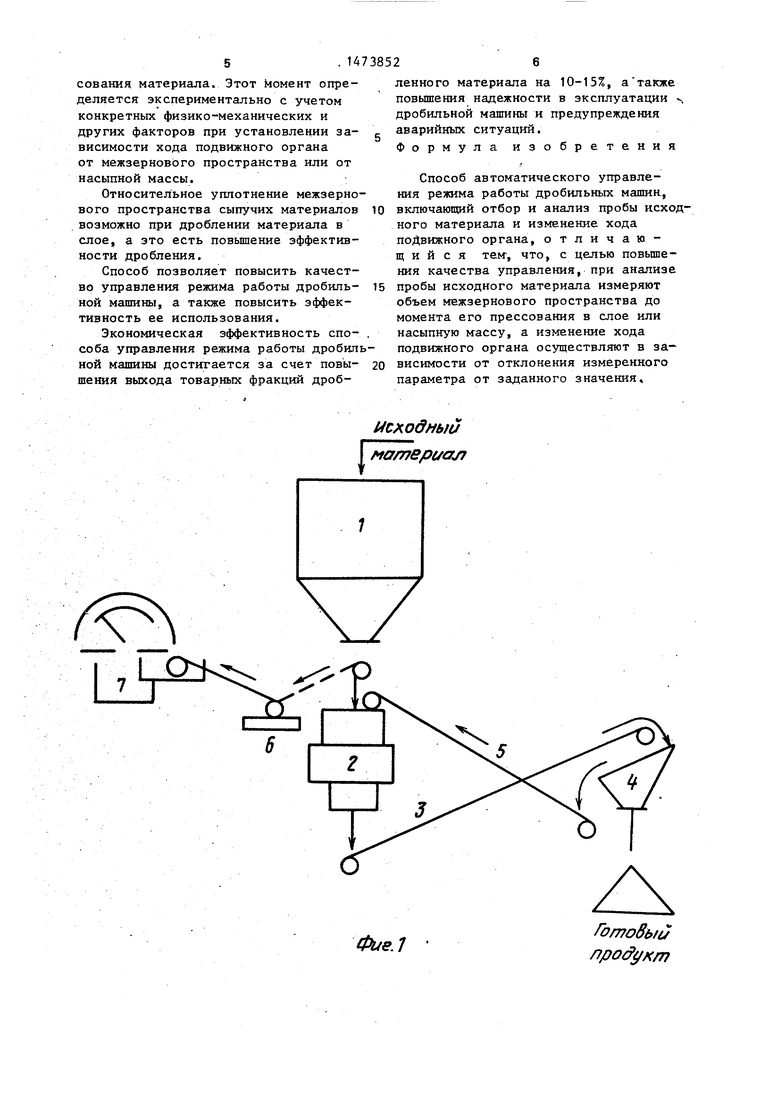

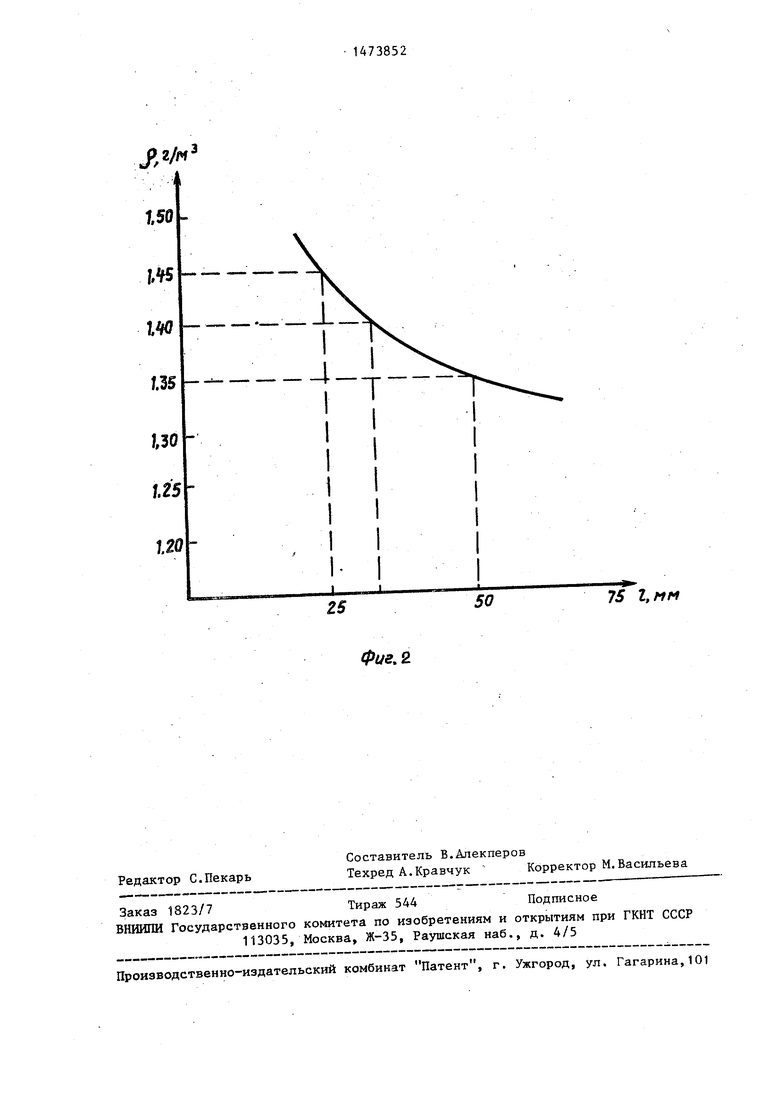

Для удобства применения способа

строят график зависимости насыпной массы, характеризующей межзерновое пространство дробимого материала, и хода подвижного органа, обеспечивающего максимальную эффективность дробления в заданном диапазоне (фиг.2).

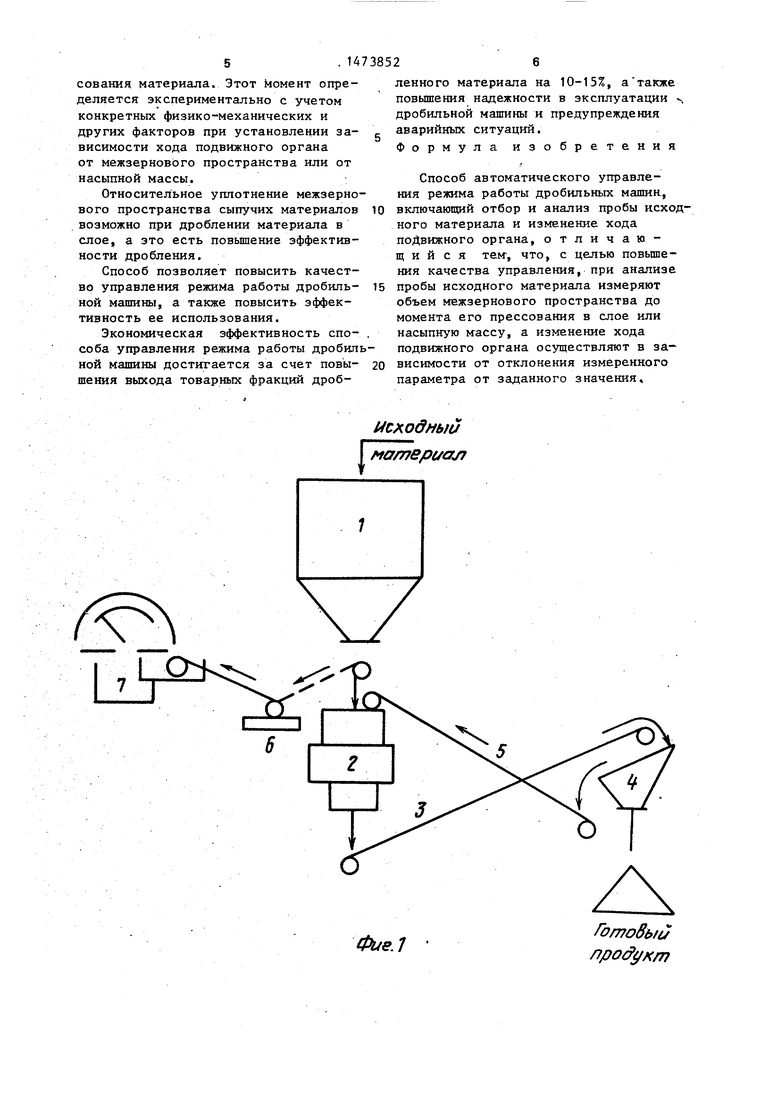

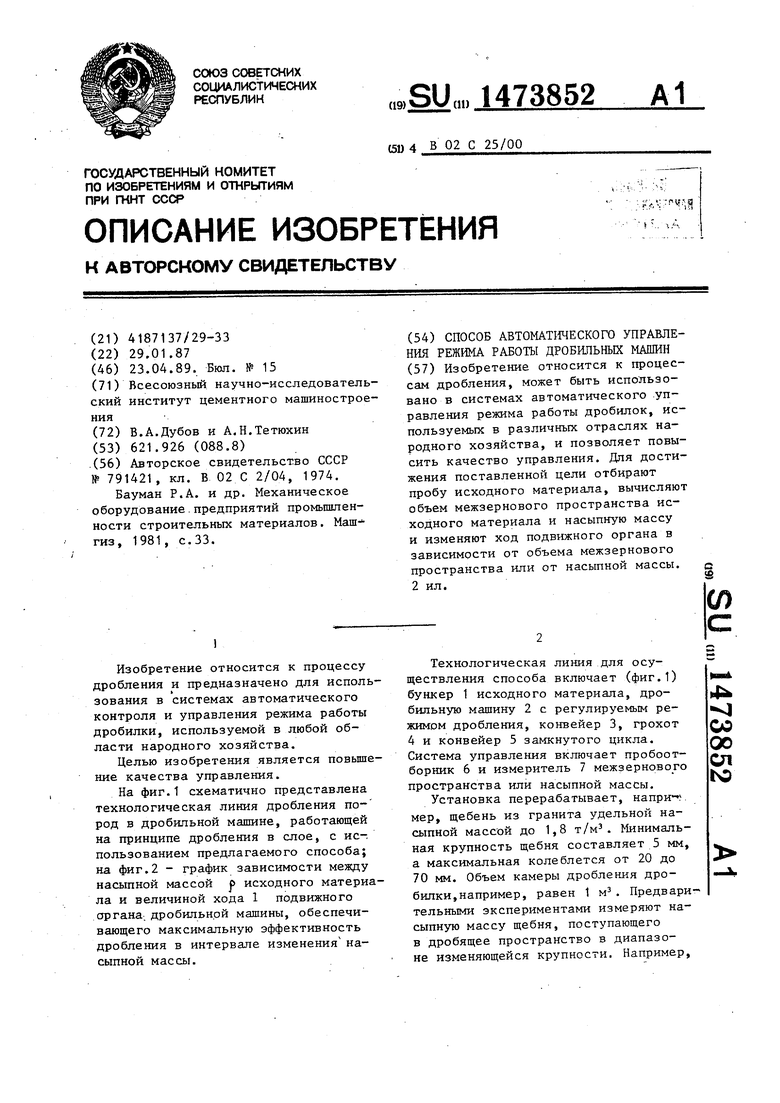

Способ заключается в следующем.

Исходный материал подают из бункера 1 в дробилку 2, а затем конвейером 3 направляют на рассев на грохот 4. Готовый продукт складируют, а сверхмерный подают конвейером 5 на додрабливание. Пробоотборником 6 периодически или постоянно отбирают пробы исходнопо материала и подают их на измеритель 7 межзернового пространства (насыпной массы) исходного материала. Определяют текущее значение насыпной массы (межзернового пространства) исходного материала. Сравнивают текущее значение насыпной массы (межзернового пространства) с найденной зависимостью и определяют оптимальный режим работы (ход подвижного органа) дробильной машины.

Оптимальное значение хода определяют путем1 сравнения текущего значения (межзернового пространства) насыпной массы по графику.

Регулирование режима работы дробилок осуществляют известными способами.

0

5

0

5

0

5

0

5

0

5

Пример. Требуется выполнить коррекцию хода подвижного органа дробилки при исходной крупности щебня из карбонатных пород фр. 5-40 мм. Измерителем 7 определяют объем межзернового пространства щебня, поступающего в камеру дробления, вносят его с найденную зависимость или сравнивают его с графиком и получают оптимальное значение хода подвижного органа.

При объеме межзернового пространства равном, например, 0,21 м3 оптимальное значение хода (из графика) соответствует 28 мм.

Требуется выполнить коррекцию режима дробления щебня из гранита крупностью 5-40 мм.

Измерителем 7 определяют насыпную массу щебня, вносят ее значения в найденную зависимость или сравнивают с графиком и получают значение хода. Насыпная масса гранита фр. 5-40 мм равна 1,4 т/м3. Оптимальное значение хода (из графика) соответствует 32 мм.

Использование величины межзернового пространства исходной массы для контроля и управления режима работы дробильной машины обусловлено тем, что она находится в обратно пропорциональной степенной зависимости от насыпной массы. Эта степень характеризует относительное уплотнение сыпучих материалов, так как абсолютное уплотнение достичь практически невозможно.

При большей величине насыпной массы в исходном материале куски, ее составляющие, крупнее, а при меньшей - мельче. Удельная поверхность крупных кусков меньше, чем у мелких кусков той же массы материала. Межзерновое пространство в материале крупных кусков при этом меньше, а в материале мелких кусков больше. При этом уплотнение крупных кусков дробимого материала проявляется в большей степени, чем мелких кусков.

Корректировка хода подвижного органа до момента прессования материала в слое обусловлена тем, что абсолютное уплотнение (получение плотного тела) с одной стороны достичь невозможно, а с другой - может привести к отрицательному эффекту, т.е. к заштабовыванию дробящей зоны дробилки. Поэтому дробление должно происходить до момента прессования материала. Этот Момент определяется экспериментально с учетом конкретных физико-механических и других факторов при установлении за- висимости хода подвижного органа от межзернового пространства или от насыпной массы.

Относительное уплотнение межзернового пространства сыпучих материалов возможно при дроблении материала в слое, а это есть повышение эффективности дробления.

Способ позволяет повысить качество управления режима работы дробиль- ной машины, а также повысить эффективность ее использования.

Экономическая эффективность спо- соба управления режима работы дробилной машины достигается за счет повы- шения выхода товарных фракций дроб- g

14738526

ленного материала на 10-15%, а также повышения надежности в эксплуатации -, дробильной машины и предупреждения аварийных ситуаций. Формула изобретения

Способ автоматического управления режима работы дробильных машин, включающий отбор и анализ пробы исходного материала и изменение хода подвижного органа, отличающийся тем1, что, с целью повышения качества управления, при анализе пробы исходного материала измеряют объем межзернового пространства до момента его прессования в слое или насыпную массу, а изменение хода подвижного органа осуществляют в зависимости от отклонения измеренного параметра от заданного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| ДРОБИЛКА | 1990 |

|

RU2010604C1 |

| Одностадийная дробильная установка | 1990 |

|

SU1738339A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| ЩЕКОВАЯ ДРОБИЛКА УДАРНО-РАЗДАВЛИВАЮЩЕГО ДЕЙСТВИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ДРОБЛЕНИЯ | 2013 |

|

RU2539505C2 |

| СПОСОБ НАРАЩИВАНИЯ ЭНЕРГИИ РАЗГОНА ОСНОВНОЙ МЕХАНИЧЕСКОЙ СИСТЕМЫ ПРИ ИЗМЕНЕНИИ ЕЕ КОНСЕРВАТИВНОСТИ И МЕХАНИЗМ ДЛЯ ДРОБЛЕНИЯ ГОРНЫХ ПОРОД ПРИ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2418949C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 2011 |

|

RU2463110C1 |

Изобретение относится к процессам дробления. Может быть использовано в системах автоматического управления режима работы дробилок, используемых в различных отраслях народного хозяйства. Позволяет повысить качество управления. Для достижения поставленной цели отбирают пробу исходного материала, вычисляют объем межзернового пространства исходного материала и насыпную массу и изменяют ход подвижного органа в зависимости от объема межзернового пространства или от насыпной массы. 2 ил.

исходный

ммммншн

материал

ФиеЛ

Готовый продукт

i

t.50

W IW Ш

UO 125

UQ

25

50

75 I, MM

Фиг. 2

| Конусная дробилка мелкого дробления | 1979 |

|

SU791421A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бауман Р.А | |||

| и др | |||

| Механическое оборудование предприятий промышленности строительных материалов | |||

| Маш- гиз, 1981, с.33 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целью изобретения является повышение качества управления | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-23—Публикация

1987-01-29—Подача