Изобретение относится к электротехнике, а именно к особенностям конструкции и технологии изготовления пластинчатых трансформаторов, и может быть использовано в электротехнической и радиотехнической промышленности.

Анизотропные электротехнические стали (сплав Fe-3% Si) широко применяются в качестве магнитопроводов, эксплуатируемых в переменных магнитных полях. Объемы их производства составляют более миллиона тонн ежегодно, а изделия из них, например электрогенераторы и силовые трансформаторы, работают в непрерывном режиме в течение десятков лет. По этой причине уровень их магнитных характеристик в значительной мере определяет возможности энерговооруженности страны в целом. В то же время при передаче электрической энергии к потребителям в процессе перемагничивания этих материалов теряется почти 3% всей вырабатываемой электроэнергии. Поэтому улучшение их электромагнитных свойств в настоящее время является актуальной проблемой.

Повышение магнитной проницаемости современных анизотропных электротехнических сталей за счет роста остроты ребровой кристаллографической текстуры (110) [001] приводит к формированию малых размагничивающих полей на поверхности материала и большой ширине полосовых 180-градусных доменов. Поэтому в таком сплаве наблюдаются повышенные скорости смещения доменных границ и существенное увеличение вихретоковой (Рв) составляющей (до 80%) и полных магнитных потерь при перемагничивании.

Кроме того, и гистерезисная составляющая магнитных потерь возрастает на 10-15% по сравнению с ее величиной в материале при прохождении магнитного потока через отдельные участки сочленяемых элементов конструкции магнитопровода. Этот магнитный поток в этих участках отклоняется от направления легкого намагничивания, задаваемого направлением прокатки стального рулона, и испытывает рассеяние в зазорах, переходя в соседние пластины магнитопровода.

Таким образом, решения этих проблем требует комплексного подхода, направленного на разработку разных способов и технологий, в частности оптимизации кристаллической и магнитной структур электротехнических сталей, а также прохождения магнитного потока в сочленяемых элементах конструкции магнитопровода. Такой подход позволит обеспечить существенное превышение суммарного результата, достигаемого на отдельных этапах обработки материала и элементов конструкций плоских шихтованных магнитопроводов, предназначенных для изготовления трансформаторов, магнитострикторов и других электротехнических устройств.

Известен способ улучшения магнитных свойств рулонных анизотропных электротехнических сталей (сплав Fe-3% Si с ребровой кристаллографической текстурой (110) [001]) различных марок 3406-3410 заводского изготовления (ГОСТ 21427.1-83) за счет измельчения зерна, нанесения неорганического магнитоактивного электроизоляционного покрытия, а также узких поверхностных зон тепловой деформации с помощью локального лазерного воздействия равномерно и преимущественно поперек оси текстуры, в частности с использованием электроионизационного импульсно-периодического CO2-лазера (λ=10,6 мкм) с постоянной регенерацией газа. В результате, было обеспечено снижение магнитных потерь в материале на 12-18%. Снижение магнитных потерь возрастает с ростом степени совершенства текстуры материала. В высокотекстурованных сталях (В800~1,90 Тл) снижение магнитных потерь P1,7/50 достигает 20-25% (стали марок 3408-3410, 3424-3425 толщиной 0,08-0,35 мм) [Драгошанский Ю.Н., Пудов В.И. Влияние лазерной обработки и неорганических магнитоактивных покрытий на динамические магнитные свойства магнитомягких материалов. Неорганические материалы, 2013, т. 49, №7, с. 714-722].

Однако для изготовления шихтованных магнитопроводов рулонную сталь разрезают на листы, из них затем штампуют отдельные элементы, которые отжигают для снятия краевого наклепа. В результате уже при температурах 600-650°C положительный эффект от лазерной обработки может снижаться в 2 раза, а при 800-850°C он практически исчезает. Следует отметить и другой существенный недостаток, в частности даже при отсутствии конечной операции отжига материала магнитные потери могут возрастать на 10-15% из-за влияния несовершенства конструкций шихтованных магнитопроводов.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ изготовления пакета плоского шихтованного магнитопровода из анизотропной электротехнической стали, который содержит ярма и стержни, набранные из отдельных слоев ферромагнитных прямоугольных узких и широких пластин, ярмо состоит из узких и широких пластин, в местах сочленения ярем и стержней зазоры между пластинами расположены в двух параллельных плоскостях, удаленных одна от другой на величину перекрытия, стержень состоит из узких и широких пластин, слои с одинаковой шириной пластин имеют различный порядок их взаимного расположения. Причем слои чередуются между собой так, что во всех плоскостях, содержащих зазоры, между двумя ближайшими слоями с зазорами располагаются слои со сплошными пластинами [Зихерман М.Х. Пакет плоского шихтованного магнитопровода. Патент SU №1820951].

Однако эта конструкция не позволяет снизить магнитные потери магнитопровода, так как элементы его конструкции не подвергались оптимизационной обработке магнитной структуры, в частности снижению лазерной обработкой аномально большой ширины магнитных доменов, наблюдаемых в высокотекстурованных сталях. Кроме того, не решена в полной мере проблема оптимального прохождения магнитного потока в сочленяемых элементах конструкции шихтованного магнитопровода, в которых не проведено согласование направлений магнитных потоков с направлениями легкого намагничивания стали.

Таким образом, для повышения функциональных свойств шихтованных магнитопроводов требуется разработка новых перспективных способов их обработки и изготовления.

Задача, на решение которой направлено новое техническое решение, - снижение магнитных потерь пластин шихтованного магнитопровода стержневого трансформатора, изготовляемого из анизотропной электротехнической стали разных марок, при повышении уровня магнитной индукции и сохранении электросопротивления изоляционного покрытия.

При этом за счет применения новых способов и технологий обработки пластин, обеспечивающих максимальные показатели улучшения физико-механических свойств, достигается повышение марочности электротехнической стали, оптимальность функционирования конструкций и длительная устойчивость свойств материала при эксплуатационных воздействиях, экономия массы расходуемого металла и электроэнергии при перемагничивании шихтованных магнитопроводов стержневого трансформатора.

Поставленная задача решается тем, что в известном способе обработки шихтованного магнитопровода броневого трансформатора, содержащего ярма и стержни, набранные из отдельных слоев ферромагнитных прямоугольных узких и широких пластин, согласно предлагаемому изобретению, для улучшения магнитных свойств плоского шихтованного магнитопровода броневого трансформатора, отдельные прямоугольные и Ш-образные пластины вырезают из рулонной ленты вдоль направления ее прокатки, осуществляют отжиг при 700-800°C в течение 60-20 минут, охлаждают до 20°C и поперек прокатки наносят зоны локального лазерного воздействия по всей длине отдельных пластин ярма, стержней и частей Ш-образного ярма, ориентированных вдоль прокатки, для стали с крупным зерном 15-50 мм с интервалом 5-2 мм, с мелким зерном 5-15 мм - 15-5 мм, в местах сочленения отдельных пластин ярма и стержней лазерное воздействие осуществляют ступенчато, формируя угловой фронт под углом 45 градусов к направлению прокатки пластин, причем на поперечно ориентированной к прокатке части Ш-образных ярем магнитопроводов наносят зоны локального лазерного воздействия вдоль направления прокатки, а в пластинах, предназначенных для отдельного ярма Ш-образного магнитопровода, в местах стыка ярма и стержней лазерное воздействие осуществляют вдоль направления прокатки ступенчато, затем формируют пакет замкнутого магнитопровода, укладывают концы пластин отдельного ярма встык к ярмам и стержню Ш-образной части под углом 90 градусов в каждом слое и в последующем слое внахлестку к предыдущему слою, перекрывая стыки между пластинами. Причем зоны лазерного воздействия на стали толщиной от 0,3 мм до 0,8 мм и с крупным зерном дополнительно наносят и на обратной стороне пластин.

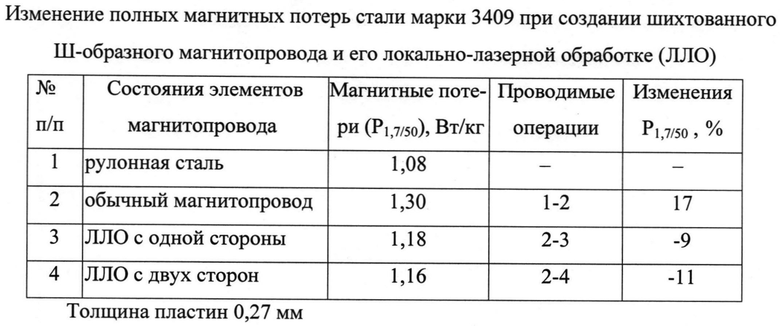

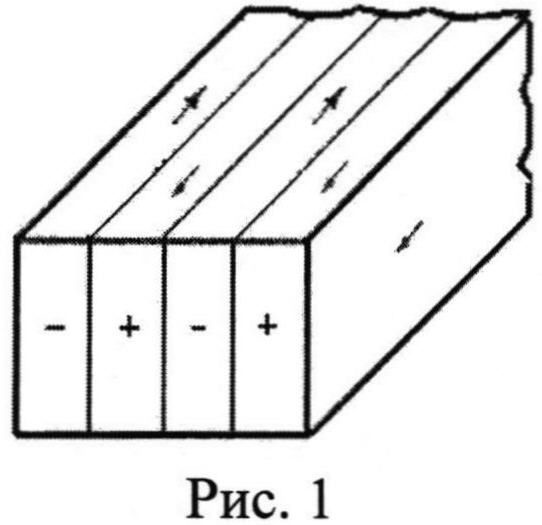

Физическая суть предлагаемого способа обработки стержневого магнитопровода заключается в следующем. В магнитомягких сплавах, из которых изготовлены пластины шихтованного магнитопровода, в целях повышения плотности магнитного потока создают высокую степень совершенства ребровой кристаллографической текстуры (110)[001], что сопровождается уменьшением магнитных полей рассеяния и ростом размеров кристаллического зерна. Это, в свою очередь, вызывает укрупнение полосовых 180-градусных магнитных доменов - структура доменов типа А, см. рис. 1, и, следовательно, рост скорости движения их границ при перемагничивании. При этом растет до 80% от полных магнитных потерь их вихретоковая компонента, пропорциональная квадрату скорости движения доменных границ. Эффективный способ снижения этой части магнитных потерь связан с формированием с интервалами меньшими размеров зерна, узких зон тепловой деформации путем локальной лазерной обработки. Нанесение их на поверхность вырубленных из рулонных лент стальных пластин поперек направления прокатки приводит к дроблению полосовых 180-градусных доменов, уменьшению ширины и, следовательно, скоростей движения их границ, и полных магнитных потерь. Такой обработке подвергаем поверхность тех пластин магнитопровода, которые ориентированы вдоль направления прокатки стали, то есть отдельные пластины ярем и стержни в Ш-образных магнитопроводах, см. рис. 2.

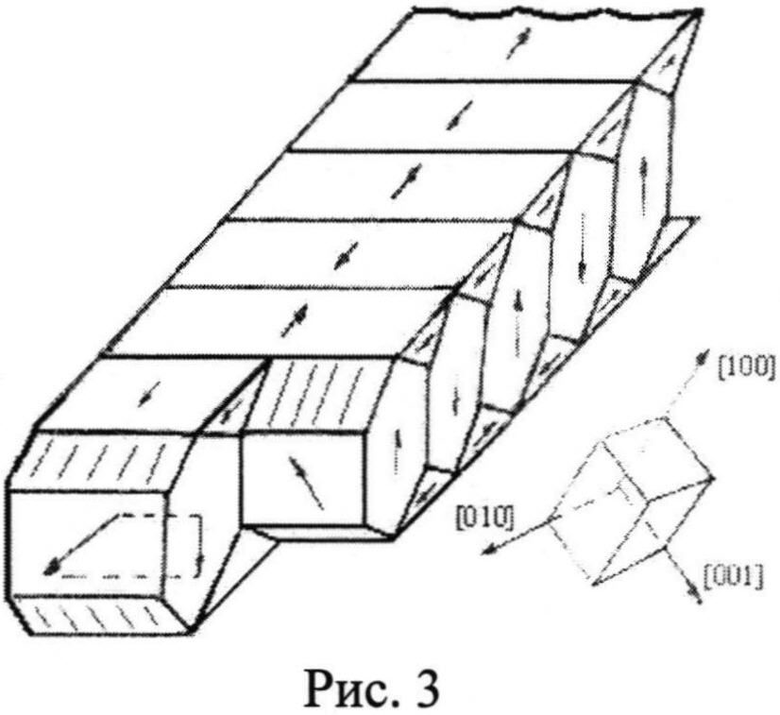

Значительная доля магнитных потерь в магнитопроводе связана также с тем, что часть замкнутого в нем магнитного потока проходит, отклоняясь от направления прокатки, то есть от направления легкого намагничивания [001]. Это имеет место в угловых участках замкнутого Ш-образного магнитопровода, образованных краями пластин с продольной ориентацией относительно направления прокатки, а также по всей длине того участка Ш-образной пластины, который ориентирован поперек направления прокатки. Эффективный способ уменьшения магнитных потерь в этих участках магнитопроводов связан с формированием в них новой доменной структуры типа B - комплекса доменов, имеющих намагниченность, ориентированную по другим возможным направлениям легкого намагничивания, то есть вдоль других ребер куба [010] и [100], как показано на рис. 3. Эту структуру доменов типа B в названных участках магнитопровода формируем локально-лазерной обработкой, зоны тепловой деформации которой ориентируем вдоль направления прокатки стали. Напряжения сжатия в указанных зонах, выделяя новые указанные направления легкого намагничивания в межзонных промежутках, приводят к перестройке доменов из структуры A в структуру B, обеспечивающую прохождение магнитного потока и в этих участках магнитопровода по направлениям легкого намагничивания, то есть с меньшими магнитными потерями энергии.

В результате, формируя локальной лазерной обработкой узкие зоны сжатия в стальных пластинах магнитопровода, которые при соответствующей ориентации в разных его участках перестраивают тип доменной структуры, ориентируя магнитный поток по направлениям легкого намагничивания, и в других участках уменьшают ширину полосовых 180-градусных доменов, снижая скорости движения их границ при перемагничивании, обеспечивают существенное снижение магнитных потерь. Дроблению полосовых доменов способствует и появление растягивающих напряжений в промежутках между сжатыми зонами лазерного воздействия, так как материал обладает положительной магнитострикцией, а также и образование вблизи зон лазерного воздействия клиновидных 180-градусных замыкающих доменов - зародышей перемагничивания. При этом прохождение магнитного потока во всех участках магнитопровода только вдоль направлений легкого намагничивания обеспечивает повышение магнитной индукции в любом заданном поле и полностью компенсирует ее некоторое снижение, создаваемое в узких зонах лазерного воздействия.

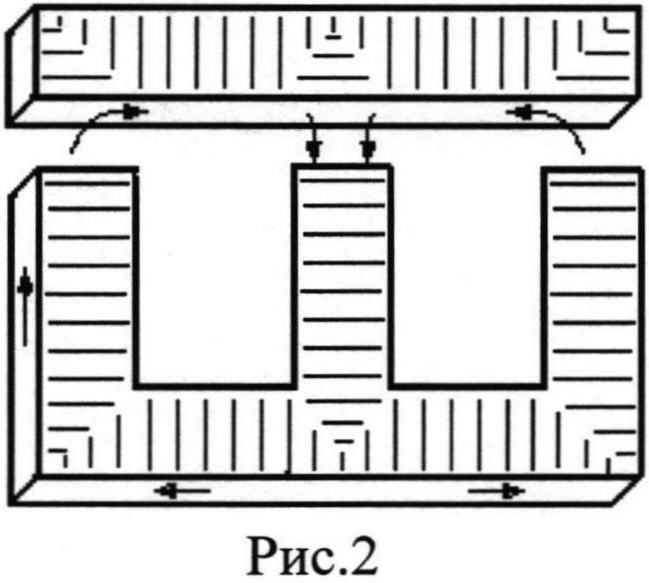

Отметим, что эффект от данной обработки заметно возрастает в сталях с большими толщинами от 0,3 мм до 0,8 мм и с крупным зерном в случае нанесения зон лазерного воздействия и на обратной стороне пластин (см. таблицу).

Таким образом, заявляемый способ обработки пластин анизотропной трансформаторной стали позволяет изготовлять шихтованные магнитопроводы броневых трансформаторов с высоким уровнем электромагнитных свойств, более устойчивых к эксплуатационным воздействиям. Данный эффект достигается за счет применения новых комплексных технологий обработки материала и не требует больших технических затрат.

Следовательно, новый технический результат заключается в улучшении электромагнитных свойств шихтованного магнитопровода броневого трансформатора, изготовляемого из разных марок анизотропной электротехнической стали, включая повышение уровня магнитной индукции, сохранение электросопротивления покрытия и снижение магнитных потерь.

Пример осуществления способа

С целью улучшения электромагнитных свойств шихтованного магнитопровода броневого трансформатора, содержащего ярма и стержни, набираемые из отдельных слоев ферромагнитных прямоугольных узких и широких пластин, эти отдельные прямоугольные и Ш-образные пластины вырезают из рулонной ленты вдоль направления ее прокатки, осуществляют отжиг при 700-800°C в течение 60-20 минут, охлаждают до 20°C и поперек прокатки наносят зоны локального лазерного воздействия по всей длине отдельных пластин ярма, стержней и частей Ш-образного ярма, ориентированных вдоль прокатки, для стали с крупным зерном 15-50 мм с интервалом 5-2 мм, с мелким зерном 5-15 мм - 15-5 мм, в местах сочленения отдельных пластин ярма и стержней, лазерное воздействие осуществляют ступенчато, формируя угловой фронт под углом 45 градусов к направлению прокатки пластин, причем на поперечно ориентированной к прокатке части Ш-образных ярем магнитопроводов наносят зоны локального лазерного воздействия вдоль направления прокатки, а в пластинах, предназначенных для отдельного ярма Ш-образного магнитопровода, в местах стыка ярма и стержней лазерное воздействие осуществляют вдоль направления прокатки ступенчато, затем формируют пакет замкнутого магнитопровода, укладывают концы пластин отдельного ярма встык к ярмам и стержню Ш-образной части под углом 90 градусов в каждом слое и в последующем слое в нахлестку к предыдущему слою, перекрывая стыки между пластинами. Причем на сталях с толщинами от 0,3 мм до 0,8 мм и с крупным зерном дополнительно наносят и на обратной стороне изготовленных пластин зоны лазерного воздействия (см. таблицу).

Таким образом, заявляемый способ изготовления и обработки пластин шихтованного магнитопровода броневого трансформатора позволяет снизить магнитные потери магнитопровода, изготовляемого из разных марок анизотропной электротехнической стали, при повышении уровня магнитной индукции и сохранении сопротивления электроизоляционного покрытия. Существенное увеличение качества магнитопровода стержневого трансформатора, при относительно малых технических и энергетических затратах на его обработку, характеризует данный способ как перспективный для широкого внедрения на производстве, что позволяет развивать электротехнические устройства на новом качественном уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ШИХТОВАННОГО МАГНИТОПРОВОДА СТЕРЖНЕВОГО ТРАНСФОРМАТОРА | 2014 |

|

RU2565239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2569260C2 |

| СПОСОБ УЛУЧШЕНИЯ МАГНИТНЫХ СВОЙСТВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ЛАЗЕРНОЙ ОБРАБОТКОЙ | 2012 |

|

RU2501866C1 |

| Способ определения остаточных неоднородных напряжений в анизотропных электротехнических материалах рентгеновским методом | 2017 |

|

RU2663415C1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОПРОВОДА | 2012 |

|

RU2510661C1 |

| Способ изготовления анизотропной электротехнической стали | 1990 |

|

SU1744128A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОГО МАГНИТНОГО МАТЕРИАЛА | 2008 |

|

RU2406769C2 |

| Шихтованный магнитопровод трансформатора | 1987 |

|

SU1511776A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ И ЛИСТОВАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ АНИЗОТРОПНАЯ СТАЛЬ | 2013 |

|

RU2514559C1 |

| Способ производства анизотропной электротехнической стали с термостабильными лазерными барьерами | 2021 |

|

RU2767370C1 |

Изобретение относится к электротехнике, а именно к способу обработки шихтованного магнитопровода броневого трансформатора, содержащего ярма и стержни, набранные из отдельных слоев ферромагнитных прямоугольных узких и широких пластин и включает следующие технологические операции. Отдельные прямоугольные и Ш-образные пластины вырезают из рулонной ленты вдоль направления ее прокатки, осуществляют отжиг при 700-800°C в течение 60-20 минут, медленно охлаждают до 20°C и поперек прокатки наносят зоны локального лазерного воздействия по всей длине отдельных пластин ярма, стержней и частей Ш-образного ярма, ориентированных вдоль прокатки, при этом для стали с крупным зерном 15-50 мм с интервалом 5-2 мм, с мелким зерном 5-15 мм -15-5 мм, в местах сочленения отдельных пластин ярма и стержней, лазерное воздействие осуществляют ступенчато, формируя угловой фронт под углом 45 градусов к направлению прокатки пластин, причем на поперечно ориентированной к прокатке части Ш-образных ярем магнитопроводов, наносят зоны локального лазерного воздействия вдоль направления прокатки. Кроме того, зоны лазерного воздействия на стали толщиной от 0,3 мм до 0,8 мм с крупным зерном дополнительно наносят и на обратной стороне пластин. Снижение магнитных потерь при повышении уровня магнитной индукции является техническим результатом заявленного изобретения. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ обработки шихтованного магнитопровода броневого трансформатора, содержащего ярма и стержни, набранные из отдельных слоев ферромагнитных прямоугольных, узких и широких пластин, отличающийся тем, что отдельные прямоугольные и Ш-образные пластины вырезают из рулонной ленты вдоль направления ее прокатки, осуществляют отжиг при 700-800°C в течение 60-20 минут, медленно охлаждают до 20°C и поперек прокатки наносят зоны локального лазерного воздействия по всей длине отдельных пластин ярма, стержней и частей Ш-образного ярма, ориентированных вдоль прокатки, для стали с крупным зерном 15-50 мм с интервалом 5-2 мм, с мелким зерном 5-15 мм - 15-5 мм, в местах сочленения отдельных пластин ярма и стержней, лазерное воздействие осуществляют ступенчато, формируя угловой фронт под углом 45 градусов к направлению прокатки пластин, причем на поперечно ориентированной к прокатке части Ш-образных ярем магнитопроводов наносят зоны локального лазерного воздействия вдоль направления прокатки, а в пластинах, предназначенных для отдельного ярма Ш-образного магнитопровода, в местах стыка ярма и стержней лазерное воздействие осуществляют вдоль направления прокатки ступенчато, затем формируют пакет замкнутого магнитопровода, укладывают концы пластин отдельного ярма встык к ярмам и стержню Ш-образной части под углом 90-градусов в каждом слое и в последующем слое внахлестку к предыдущему слою, перекрывая стыки между пластинами.

2. Способ по п. 1, отличающийся тем, что и на обратной стороне изготовленных пластин дополнительно наносят зоны лазерного воздействия на стали толщиной 0,3-0,8 мм и с крупным зерном.

| Пакет плоского шихтованного магнитопровода | 1990 |

|

SU1820951A3 |

| RU 94009936 A1, 27.06.1996 | |||

| Способ изготовления магнитопроводов индукционных устройств | 1985 |

|

SU1297126A1 |

| Магнитопровод | 1984 |

|

SU1358008A1 |

| ПЛОСКАЯ МНОГОФАЗНАЯ МАГНИТНАЯ СИСТЕМА | 2010 |

|

RU2444801C1 |

| CN 103117154 A, 22.05.2013 | |||

| Малый конус засыпного аппарата доменной печи | 1968 |

|

SU196909A1 |

Авторы

Даты

2015-08-10—Публикация

2014-06-03—Подача