Изобретение относится к металлургии и электротехнике, в частности к способам изготовления лент из магнитомягких сплавов на основе железа, ь том числе электротехнических сталей, используемых для магнитопроводов радиоэлектронных и электротехнических устройств в переменных магнитных полях при различных частотах перемагничивания, что требует от материала высокой магнитной индукции и малых магнитных потерь.

Известен способ обработки магнитомягких материалов в знакопеременном магнитном поле, в котором с целью улучшения магнитных свойств термомагнитную обработку в знакопеременном поле проводят в течение 1-3 мин при 400 - 500°С с последующей закалкой.

Недостатками данного способа являются значительное время выдержки при повышенной температуре, исключающее возможность изготовления ленты материала при ее непрерывном движении по технологическим переделам, а также малая величина улучшения магнитных свойств вдоль оси текстуры в текстурованных материалах, в частности недостаточное снижение магнитных потерь, которое в этом случае составляет лишь 2 - 3 %.

Величина магнитной проницаемости, магнитной индукции в средних магнитных полях, легкость перемагничивания в холоднокатаных анизотропных электротехнических сталях тем выше, чем выше совершенство текстуры и меньше ее рассеяние. Однако в современной промышлен4 Ь

3

N: со

ной технологии повышение остроты кристаллографической текстуры связано с включением в процесс рекристаллизации только ограниченного числа кристаллических зародышей, лишь наиболее близких к ориентации (110)001. Поэтому рост степени совершенства текстуры материала сопровождается нежелательным увеличением размеров кристаллитов и ростом магнитных потерь. В таких крупнозернистых текстуро- ванных материалах снижение потерь энергии достигают созданием искусственных локальных магнитоструктурных барьеров.

Известен способ, в котором с целью снижения магнитных потерь в стали на поверхность текстурованной ленты преимущественно поперек оси текстуры наносят канавки с расстояниями между ними, меньшими размера кристаллического зерна.

Недостатками этого способа являются уменьшение массы ферромагнетика и его прочности, особенно опасное в случае тонкой ферромагнитной ленты, а также неоднородность магнитного потока по ее длине, приводящая к существенному снижению магнитной индукции в средних магнитных полях.

Более технологичным по исполнению и менее повреждающим материал является способ улучшения его магнитных свойств за счет введения преимущественно поперек оси текстуры локальных структурных барьеров с помощью лазерного облучения.

Одновременное воздействие на сталь лазерного облучения и знакопеременного магнитного поля промышленной частоты (50 - 60 Гц) приводит, с одной стороны, к уменьшению размеров магнитных доменов и скоростей движения основных доменных границ при перемагничивании, а следовательно, к снижению вихретоковой составляющей магнитных потерь, с другой стороны, - к дестабилизации положения доменных границ и увеличению их подвижности в переменном поле, что снижает коэрцитивную силу и гистерезисную составляющую магнитных потерь, увеличивает магнитную про- ницаемость и индукцию в средних магнитных полях.

Такая высокая эффективность предлагаемого воздействия связана прежде всего с изменением магиитоструктурного состояния кристаллитов в локальных зонах лэзер- HOIO облучения, ориентированных преимущественно поперек оси текстуры ферромагнитной ленты и разделенных промежутками, меньшими размеров кристаллов. В этих участках под воздействием теплового удара - быстрого нагрева и резкого охлаждения (закалки) стали - возникают неоднородные внутренние напряжения и формируется при охлаждении в моменты перехода материала через точку Кюри мелкоразмерная (180- и 90-градусная магнитная доменная структура с наибольшей в текстурованном материале плотностью замыкающих доменов, обладающих поперечной ориентацией намагниченности. Именно поэтому деформированные зоны

лазерного воздействия проявляют высокую восприимчивость к текстурующему и дестабилизирующему воздействию продольного (направленного вдоль оси ленты) знакопеременного магнитного поля.

Поскольку в этом поле происходит непрерывное смещение границ доменов, воз- никэющих при охлаждении объема материала в зонах облучения, то в них не возникает индуцированная анизотропия,

которая обычно наводится в материале за счет локальной термомагнитной обработки в магнитном поле самих доменов. Вследствие этого доменные границы не закрепляются и происходит улучшение магнитных

свойств стали. При этом дестабилизированное формирование доменной структуры при охлаждении стали в условиях лазерного облучения протекает быстро, завершается полностью в процессе закалки зон и не требует специального времени выдержки.

Аналогичный положительный результат (снижение магнитных потерь и увеличение магнитной индукции стали в средних полях) получили и в случае проведения лазерной

обработки поверхности ленты в постоянном магнитном поле той же напряженности (8 - 20 кА/м), также ориентированном вдоль оси текстуры. В этом случае под действием поля в материале усиливается магнитная текстура уменьшается число доменов с 90-градус- ными границами (лабиринтарные и призматические структуры), увеличивается объем основных 180-градусных магнитных доменов с продольной намагниченностью и

в 2,5 - 3 раза уменьшается их ширина (с 0,35 до 0,12 - 0,15 мм), на 6-8% возрастает на поверхности ленты также площадь клиновидных замыкающих доменов, являющихся зародышами перемагничивания. Это сни0 жает магнитные потери за счет уменьшения их вихретоковой составляющей, а кроме того, увеличивает магнитную индукцию в средних полях за счет дополнительного увеличения магнитной текстуры

5 материала.

Таким образом, в предлагаемом способе измельченная структура доменов с подвижными дестабилизированными границами (при лазерной обработке в переценном магнитном поле), а также измельценная доменная структура с увеличенным объемом продольных магнитных фаз и зародышей перемагничивания (при лазерной обработке в постоянном магнитном поле) обеспечивают в материале существенное снижение магнитных потерь (на 12 - 17%), превышая эффект, полученный по известному способу (3 - 8 %) и, кроме того, значительно поднимают магнитную индукцию (на 6 - 2% от ее уровня после лазерной обработки в средних полях 100 А/м).

Именно две новые физические закономерности, а именно улучшение магнитных свойств по всем направлениям в плоскости текстурованной ленты при дестабилизации 90-градусных доменных границ в переменном поле, а также появление в нагретом сплаве железо - кремний при постоянном магнитном поле индуцированной магнитной анизотропии за короткие промежутки времени, в частности при быстром охлаждении (закалке) стали, позволяют эффективно реализовать резервы, которые не могли быть использованы в предложенных ранее способах обработки стали.

Действительно, два фактора предложенного комбинированного воздействия - лазерное облучение и магнитное поле, примененные порознь, лишь на 3- 8% и 2 -3% соответственно снижают магнитные потери вдоль.оси текстуры, так как при раздельном последовательном применении этих операций (термомагнитная обработка, затем лазерная обработка) первая операция проходит практически вхолостую в тексту- рованном образце (поскольку в нем практически еще нет 90-градусных границ), а при другой последовательности (лазерная обработка, затем термомагнитная обработка) дополнительный печной нагрев и выдержка образца при максимальной температуре во второй операции значительно снижают эффект лазерной обработки, уменьшая неоднородности напряжений, снимая полноту замыкания потока, укрупняя основные до- мены. Таким образом, суммарный эффект снижения магнитных потерь от воздействия этих двух операций не превышает 5 - 10%.

Только в результате нетривиального исполнения указанных операций, т.е. одно- временного воздействия этих двух факторов, происходит их взаимное усиление: лазерная обработка помимо создания напряжений своим побочным эффектом (со- зданием массы мелких 90-градусных замыкающих доменов) существенно усиливает восприимчивость к магнитному полю в тек- стурованном образце, а локальная термомагнитная обработка в зонах облучения, в свою очередь сохраняя полное замыкание

потока в зонах, усиливает эффект лазерной обработки, наводя одноосную, текстуру в зонах, добавляя зародыши перемагничивания и увеличивая подвижность границ доменов. Поэтому предложенное комбинированное воздействие (лазерное облучение в магнитном поле) позволяет получить сверхсуммарный эффект снижения потерь (на 12 - 17%, а с покрытием - на 20 -22%) и дополнительно к этому сохранить (в отличие от прототипа) высокий уровень магнитной индукции.

Кроме удачного приема - одновременности проведения двух обработок, достоинством и оригинальностью способа является то, что для выполнения термомагнитной обработки вместо обычного печного нагрева металла, требующего больших материало- и энергозатрат, используется тепло лазерно- го облучения в соответствующих зонах металла.

Экспериментальное сравнение эффективности предложенного и известного способов выполняли на широко применяемом магнитомягком материале - текстурованной холоднокатаной электротехнической стали, содержащейЗ мае. % кремния в железе, с размерами образцов 280 х 30 х 0,35 и 100 х 5 х 0,30 мм. Исследовали различные марки стали, прошедшие начальные этапы изготовления в заводских условиях ЧМЗ - ВИЗ по принятой промышленной и опытной технологиям. Дале.е обрабатывали материал в лабораторных условиях в оптимальных режимах работы технологического лазера непрерывного действия ЛТН-103 с длиной волны излучения 1,06 мкм и условной плотностью облучения в оптимальном режиме 4 - 6 Дж/см (которая существенно не зависит ни от технологии изготовления электротехнической стали, ни от ее марки).

Магнитное поле создавали с помощью катушек Гельмгольца, между которыми обеспечивали сканирование лазерного луча со скоростью 30 мм/с, под углом 30 - 90° (оптимально 90°) к оси текстуры (оси прокатки ленты) при расстояниях между участками термического воздействия (отпечатками) 1 - 10 мм (оптимально 4 мм) и шириной отпечатков 0.1-1 мм в зависимости от режима работы лазера.

Магнитные потери в различных режимах перемагничивания (Pi,5/60. Ри/бо, Pi,5/50 и Р 1,7/so) измеряли ваттметровым методом в замкнутой магнитной цепи. Магнитную индукцию (Вюс и В2500) определяли баллистическим методом. Продольную маг- нитострикцию измеряли методом оптического рычага. Доменную структуру

выявляли методом магнитной суспензии или по магнитооптическому эффекту Керра.

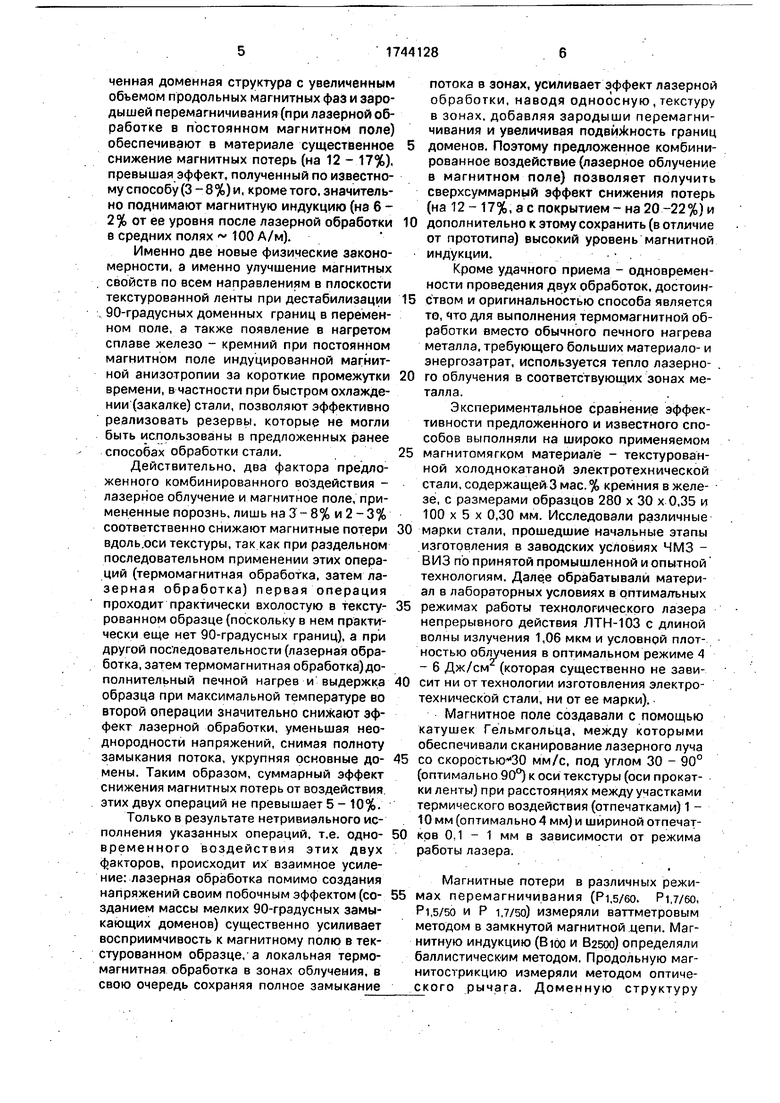

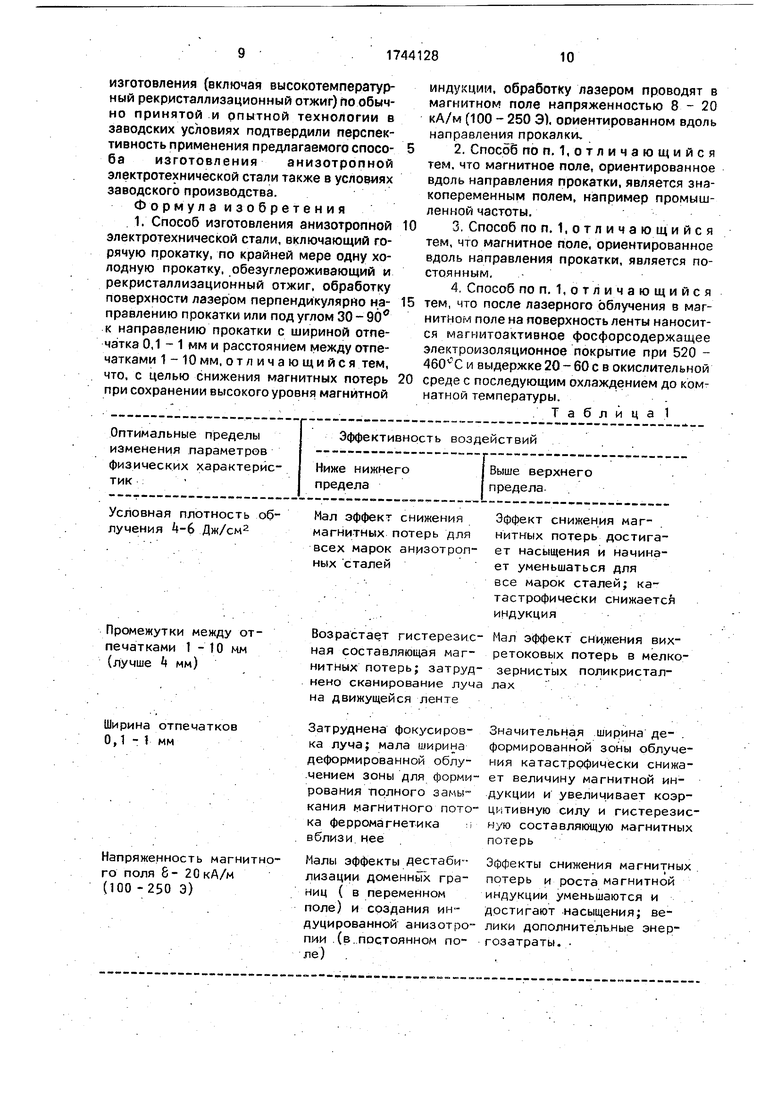

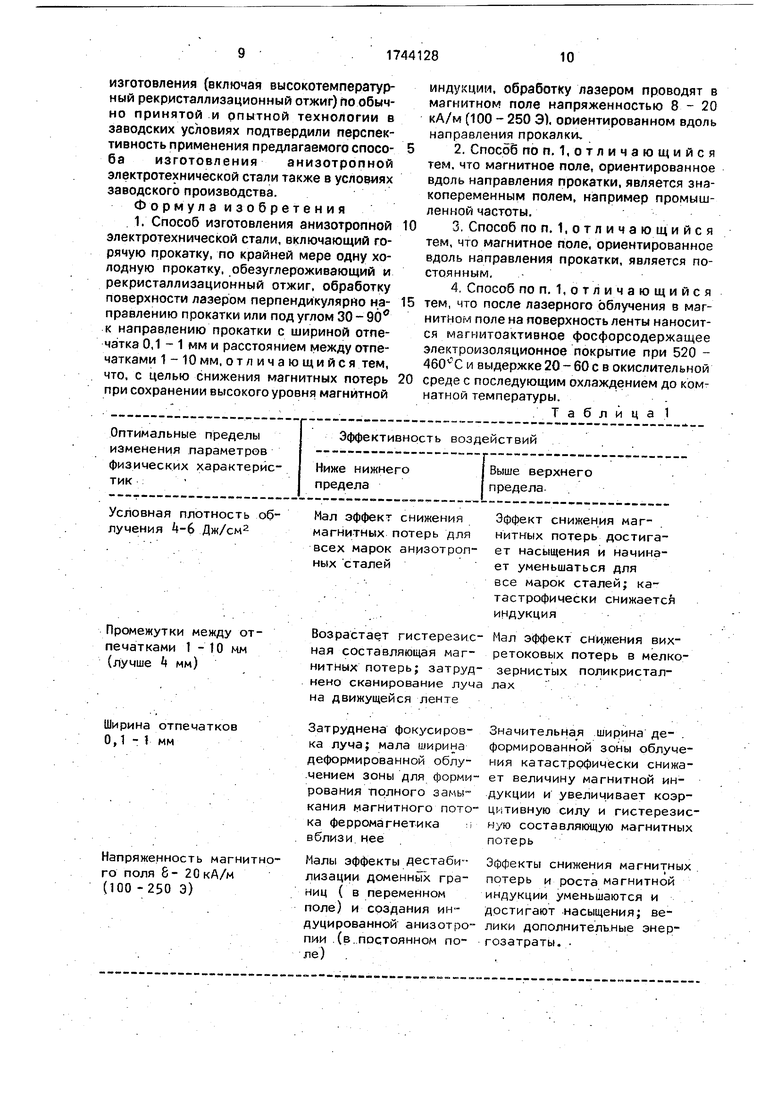

Обоснование оптимальных пределов изменения физических параметров воздействий, используемых в предлагаемом способе, сведено в табл. 1.

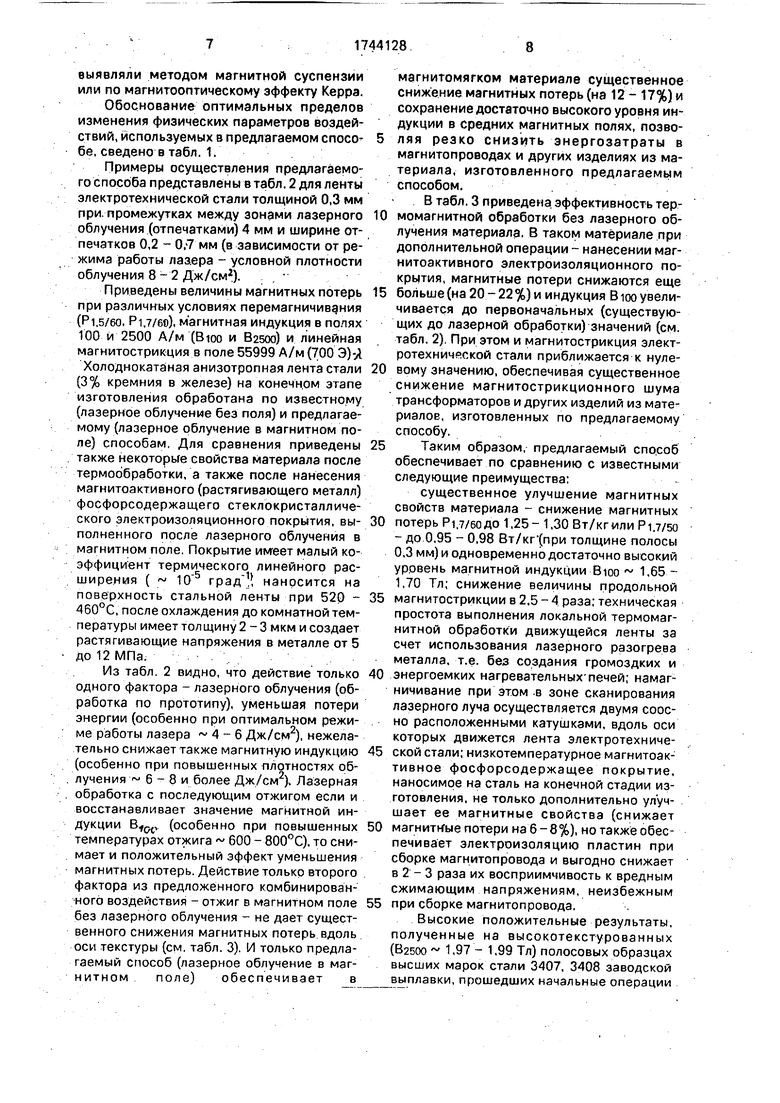

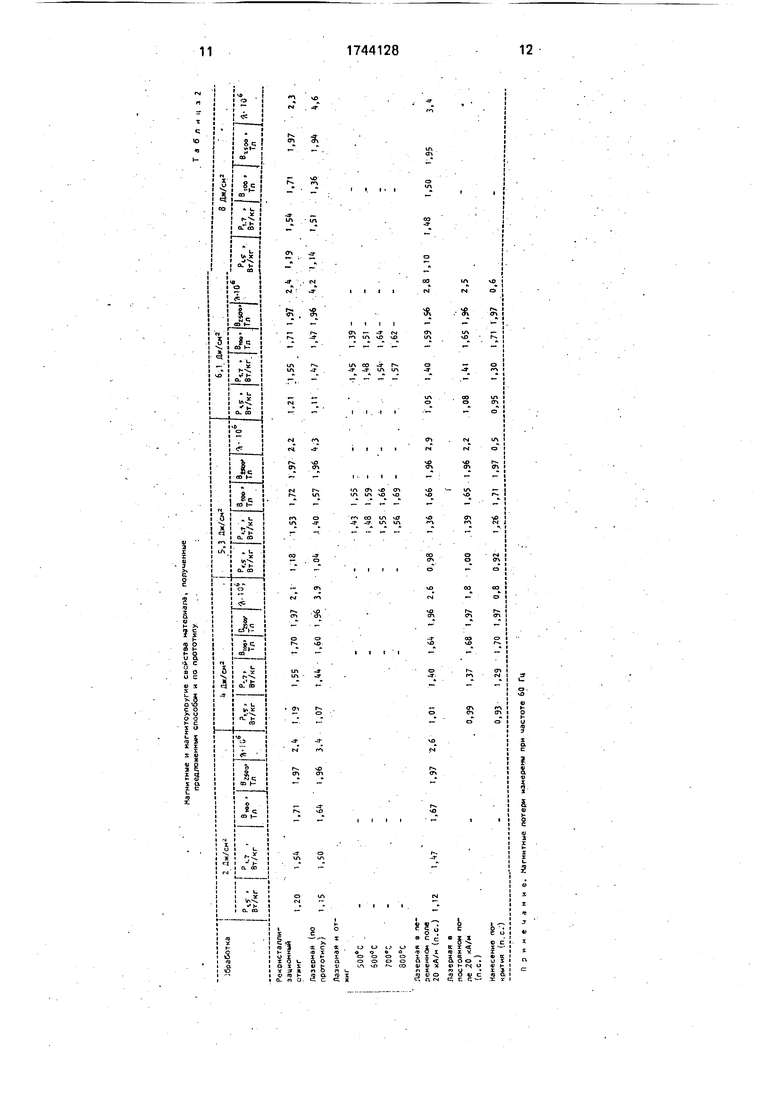

Примеры осуществления предлагаемого способа представлены в табл. 2 для ленты электротехнической стали толщиной 0,3 мм при. промежутках между зонами лазерного облучения (отпечатками) 4 мм и ширине отпечатков 0,2 - 0,7 мм (в зависимости от режима работы лазера - условной плотности облучения 8-2 Дж/см2).

Приведены величины магнитных потерь при различных условиях перемагничивания (Pi.5/60. Ри/бо), магнитная индукция в полях 100 и 2500 А/м (Вюо и В2500) и линейная магнитострикция в поле 55999 А/м (700 ЭЫ Холоднокатаная анизотропная лента стали (3% кремния в железе) на конечном этапе изготовления обработана по известному (лазерное облучение без поля) и предлагаемому (лазерное облучение в магнитном поле) способам. Для сравнения приведены также некоторые свойства материала после термообработки, а также после нанесения магнитоактивного (растягивающего металл) фосфорсодержащего стеклокристалличе- ского электроизоляционного покрытия, выполненного после лазерного облучения в магнитном поле, Покрытие имеет малый коэффициент термического линейного расширения ( наносится на поверхность стальной ленты при 520 - 460°С, после охлаждения до комнатной температуры имеет толщину 2 -3 мкм и создает растягивающие напряжения в металле от 5 до 12 МПа.

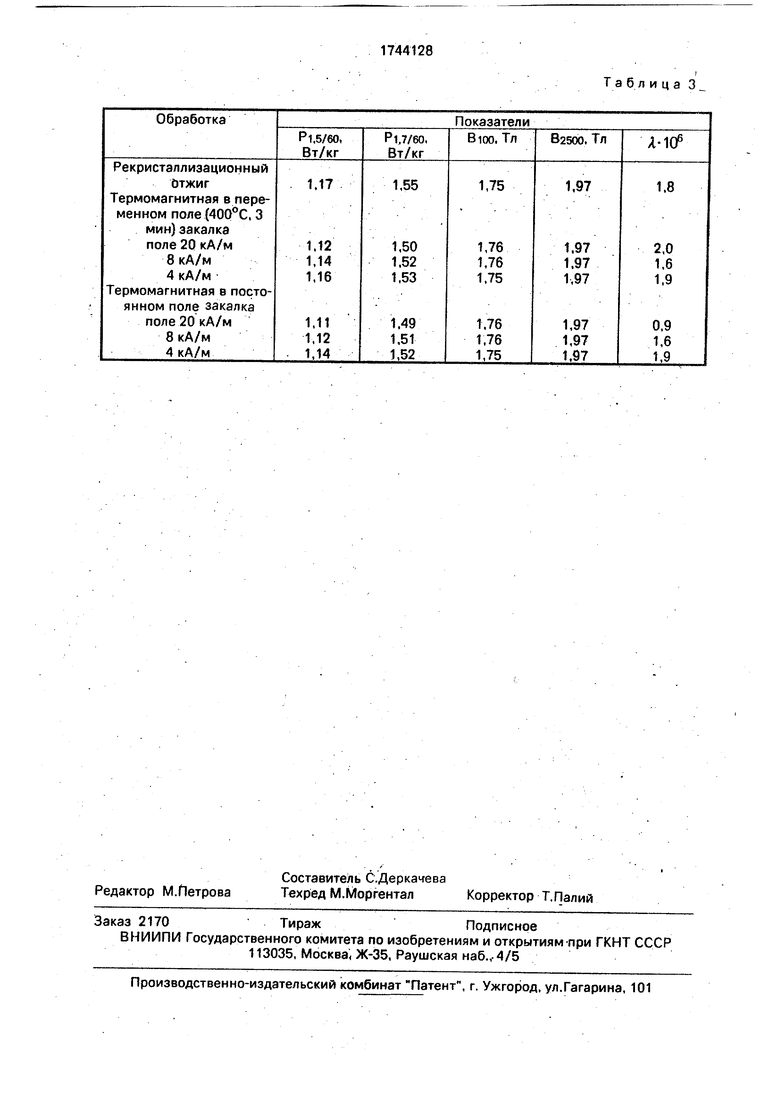

Из табл. 2 видно, что действие только одного фактора - лазерного облучения (обработка по прототипу), уменьшая потери энергии (особенно при оптимальном режиме работы лазера 4 - 6 Дж/см2), нежелательно снижает также магнитную индукцию (особенно при повышенных плотностях облучения 6 - 8 и более Дж/см2), Лазерная обработка с последующим отжигом если и восстанавливает значение магнитной индукции BIQV (особенно при повышенных температурах отжига 600 - 800°С), то снимает и положительный эффект уменьшения магнитных потерь. Действие только второго фактора из предложенного комбинированного воздействия - отжиг в магнитном поле без лазерного облучения - не дает существенного снижения магнитных потерь вдоль оси текстуры (см. табл. 3). И только предлагаемый способ (лазерное облучение в магнитном поле) обеспечивает в

магнитомягком материале существенное снижение магнитных потерь (на 12 - 17%) и сохранение достаточно высокого уровня индукции в средних магнитных полях, позволяя резко снизить энергозатраты в магнитопроводах и других изделиях из материала, изготовленного предлагаемым способом.

В табл. 3 приведена эффективность тер0 момагнитной обработки без лазерного облучения материала. В таком материале при дополнительной операции - нанесении магнитоактивного электроизоляционного покрытия, магнитные потери снижаются еще

5 больше (на 20-22%) и индукция Вюо увеличивается до первоначальных (существующих до лазерной обработки) значений (см. табл. 2), При этом и магнитострикция электротехнической стали приближается к нуле0 вому значению, обеспечивая существенное снижение магнитострикционного шума трансформаторов и других изделий из материалов, изготовленных по предлагаемому способу.

5 Таким образом, предлагаемый способ обеспечивает по сравнению с известными следующие преимущества:

существенное улучшение магнитных свойств материала - снижение магнитных

0 потерь Ри/бо до 1,25- 1,30 Вт/кг или Ри/50 - до 0,95 - 0,98 Вт/кг (при толщине полосы 0,3 мм) и одновременно достаточно высокий уровень магнитной индукции Вюо 1,65 - 1,70 Тл; снижение величины продольной

5 магнитострикции в 2,5 - 4 раза; техническая простота выполнения локальной термомагнитной обработки движущейся ленты за счет использования лазерного разогрева металла, т.е. без создания громоздких и

0 энергоемких нагревательных печей; намагничивание при этом -в зоне сканирования лазерного луча осуществляется двумя соос- но расположенными катушками, вдоль оси которых движется лента электротехниче5 ской стали; низкотемпературное магнитоак- тивное фосфорсодержащее покрытие, наносимое на сталь на конечной стадии изготовления, не только дополнительно улучшает ее магнитные свойства (снижает

0 магнитные потери на 6-8%), но также обеспечивает электроизоляцию пластин при сборке магнитопровода и выгодно снижает в 2 - 3 раза их восприимчивость к вредным сжимающим напряжениям, неизбежным

5 при сборке магнитопровода.

Высокие положительные результаты, полученные на высокотекстурованных (В2БОО 1,97 - 1,99 Тл) полосовых образцах высших марок стали 3407, 3408 заводской выплавки, прошедших начальные операции

изготовления (включая высокотемпературный рекристаллизационный отжиг) по обычно принятой и опытной технологии в заводских условиях подтвердили перспективность применения предлагаемого спосо- ба изготовления анизотропной электротехнической стали также в условиях заводского производства.

Формула изобретения 1. Способ изготовления анизотропной электротехнической стали, включающий горячую прокатку, по крайней мере одну холодную прокатку, обезуглероживающий и рекристаллизационный отжиг, обработку поверхности лазером перпендикулярно на- правлению прокатки или под углом 30 - 90° к направлению прокатки с шириной отпечатка 0,1 - 1 мм и расстоянием между отпечатками 1-10 мм, отличающийся тем, что, с целью снижения магнитных потерь при сохранении высокого уровня магнитной

индукции, обработку лазером проводят в магнитном поле напряженностью 8-20 кА/м (100 - 250 Э). ориентированном вдоль направления прокалки,

2.Способ поп. 1,отличающийся тем, что магнитное поле, ориентированное вдоль направления прокатки, является знакопеременным полем, например промышленной частоты,

3.Способ поп. 1,отличающийся тем, что магнитное поле, ориентированное вдоль направления прокатки, является постоянным.

4.Способ по п. 1,отличающийся тем, что после лазерного облучения в магнитном поле на поверхность ленты наносится магиитоактивное фосфорсодержащее электроизоляционное покрытие при 520 - 460еС и выдержке 20 - 60 с в окислительной среде с последующим охлаждением до комнатной температуры.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2569260C2 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2010 |

|

RU2430975C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 1991 |

|

RU2025504C1 |

| СПОСОБ ОБРАБОТКИ ШИХТОВАННОГО МАГНИТОПРОВОДА СТЕРЖНЕВОГО ТРАНСФОРМАТОРА | 2014 |

|

RU2565239C1 |

| СПОСОБ ОБРАБОТКИ ШИХТОВАННОГО МАГНИТОПРОВОДА БРОНЕВОГО ТРАНСФОРМАТОРА | 2014 |

|

RU2558370C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ АНИЗОТРОПНЫХ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494153C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2006 |

|

RU2321644C1 |

| Лист из анизотропной электротехнической стали со стабилизацией магнитных потерь и термостабильными лазерными барьерами | 2021 |

|

RU2763025C1 |

| Способ производства анизотропной электротехнической стали с термостабильными лазерными барьерами | 2021 |

|

RU2767370C1 |

| Способ производства анизотропной листовой электротехнической стали | 1988 |

|

SU1636459A1 |

Использование: при изготовлении тек- стурованных лент магнитомягких сплавов для магнитопроводов устройств электро- и радиотехники. Сущность изобретения: после высокотемпературного рекристаллиза- ционного отжига проводят локальную обработку поверхности лазером преимущественно поперек направлений прокатки с шириной отпечатка 0,1 -1 мм и расстоянием между отпечатками 1-10 мм в магнитном поле напряженностью 8-20 кА/м (100 - 250 Э), ориентированном параллельно оси текстуры. После лазерного облучения наносят на ленту магнитоактивное фосфорсодержащее электроизоляционное покрытие при 520 - 460°С и выдержке 20 - 60 с в окислительной среде с последующим охлаждением до комнатной температуры. 3 з.п. ф-лы, 3 табл I

Условная плотность облучения ч-6 Дж/см2

Промежутки между отпечатками 1 - 10 мм (лучше ч мм)

Мал эффект снижения Эффект снижения маг- магнитных потерь для нитных потерь достига- всех марок анизотроп- ет насыщения и начина- ных сталейет уменьшаться для

все марок сталей; катастрофически снижается индукция

Возрастает гистерезис- Мал эффект снижения вих- ная составляющая Mai- ретоковых потерь в мелко- нитных потерь; затруд- зернистых поликристал- нено сканирование луча лах на движущейся ленте

отпечатков мм

нность магнитно8-20 кА/м 50 Э)

Затруднена фокусировка луча; мала ширина деформированной облучением зоны для формирования -полного замыкания магнитного потока ферромагнетика . вблизи нее

Малы эффекты дестабилизации доменных границ ( в переменном поле) и создания индуцированной анизотропии (в постоянном поле)

Значительная ширина деформированной зоны облучения катастрофически снижает величину магнитной индукции и увеличивает коэрцитивную силу и гистерезис- ную составляющую магнитных потерь

Эффекты снижения магнитных потерь и роста магнитной индукции уменьшаются и достигают насыщения; велики дополнительные энергозатраты.

Таблица 3

| Способ термообработки электротехнической стали | 1977 |

|

SU652230A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-30—Публикация

1990-04-04—Подача