Изобретение относится к пленке из полиариленэфиркетона, которую можно использовать в разных областях техники, например, для получения гибких печатных плат.

Получение и применение пленок из полиариленэфиркетона известны. Пленки используют в разные цели во многих областях техники, например, в качестве изолирующего материала или в качестве носителей функциональных слоев. При этом, в зависимости от требований конкретного случая, полиариленэфиркетоны смешивают с разными наполнителями и, в случае необходимости, дальнейшими полимерами с получением композиций или смесей, которые подвергают дальнейшей переработке в пленки. Получают уже пленки толщиной менее 10 мкм. В центре внимания относительно профиля свойств находятся, прежде всего, высокая устойчивость к воздействию сред и температуры при одновременных низких значениях усадки и расширения, а также высокой прочности к надрыву и продолжению разрыва.

В зависимости от условий процесса экструзии полиариленэфиркетоны способны к переработке как в аморфные, так и в частично кристаллические пленки. Для обеспечения по возможности меньшей и более равномерной усадки пленка должна быть изготовлена максимально частично кристаллической, и должна иметь по возможности меньшую направленность полимерных молекул. При экструзии аморфный расплав полиариленэфиркетона поступает из сопла на охлаждаемые валки (т.н. Chill Roll), где должен с помощью дорогого и сложного процесса в кратчайшее время преобразовываться в максимально частично кристаллические пленки. Однако данный процесс технически едва позволяет полностью настраивать направленность полимерных молекул в пленке полностью изотропной. Вследствие этого относительно свойств по усадке возникает гетерогенная ситуация, где свойства местами сильно изменяются с сильными колебаниями по ширине полотна пленки, что при дальнейшей переработке и облагораживании пленок представляет собой мешающий или вообще неприемлемый фактор. В частично-кристаллически экструдированной полиариленэфиркетоновой пленке значения усадки могут колебаться от нуля до несколько процентов, в зависимости от того, где отбирают пробу для измерения усадки пленки. Однако, именно в случае дальнейшей переработки или при применении в условиях высоких температур важно, чтобы пленки обладали по возможности более высокой формостойкостью.

В релевантных случаях применения пленки согласно изобретению, например при ее дальнейшей переработке в гибкие печатные платы (flexible printed circuit boards, FCB), пленку перерабатывают в слоистый материал с металлической фольгой. При этом должно быть обеспечено сохранение требуемой плоскости слоистого материала даже при изменении температуры во время процесса изготовления или в течение нагрузок при серийном использовании, то есть слоистый материал не должен, например, скручиваться или стать волнистым. Поэтому коэффициенты плоскостного расширения прикрепленных друг к другу тонких полиариленэфиркетоновых и металлических слоев должны быть почти тождественными.

В EP 1314760 A1 описана пленка для применения в печатных схемах, которая может состоять из полиариленэфиркетоновой формовочной массы. Формовочная масса содержит от 15 до 50 вес. % наполнителя в виде пластинок, который может представлять собой, например, нитрид бора. Эта добавка снижает усадку при изготовлении, а также термическое расширение, так что пленка, моль, пригодна для получения многослойного материала с медной фольгой.

В документе EP 1234857 A1 раскрыта формовочная масса для изготовления пленок для монтажных печатных плат (FCB), например, на основе полиэфир-эфиркетона (ПЭЭК), в которой усадка, а также термическое расширение снижены за счет добавления наполнителя в виде пластинок, обладающего определенными параметрами (предпочтительно слюды, указан также тальк). В JР 2007-197715 A, JP 2003-128943 A и в JP 2003-128944 A имеется соответствующее раскрытие в отношении талька и кислого метасиликата магния.

В WO 2007/107293 описан пленочный тензометр, в котором несущий слой состоит из формовочной массы из ПЭЭК, в качестве наполнителя содержащей тальк или нитрид бора. Совместное применение этих двух наполнителей не раскрывается.

Наконец, в документе JP 2003-128931 A описана формовочная масса для получения пленок для печатных монтажных плат (FCB) на основе множества полимеров, например полиариленэфиркетона. В качестве наполнителя формовочная масса содержит 5-50 вес. % кислого метасиликата магния. Кроме того, она может содержать ряд других наполнителей, причем нитрид бора указан в качестве одной из возможностей. Однако комбинация полиариленэфиркетона, кислого метасиликата магния и нитрида бора специально не раскрыта.

Задача изобретения состоит в получении, исходя из уровня техники, пленки из полиарилэфиркетоновой формовочной массы, которая по сравнению с уровнем техники проявляет меньшую усадку и имеет сниженный коэффициент термического поверхностного расширения.

Указанная задача решается пленкой толщиной от 5 до 1200 мкм, предпочтительно от 8 до 600 мкм, особенно предпочтительно от 10 до 400 мкм, включающей слой из формовочной массы, содержащей следующие компоненты:

а) 60-96 вес. частей, предпочтительно 65-94 вес. частей, особенно предпочтительно 70-92 вес. частей, в частности 75-90 вес. частей полиариленэфиркетона,

б) 2-25 вес. частей, предпочтительно 4-22 вес. частей, особенно предпочтительно 6-19 вес. частей, в частности 8-16 вес. частей гексагонального нитрида бора, а также

в) 2-25 вес. частей, предпочтительно 4-22 вес. частей, особенно предпочтительно 6-19 вес. частей, в частности 8-16 вес. частей талька,

причем сумма весовых частей компонентов а), б) и в) составляет 100.

Полиариленэфиркетон (ПАЭК) содержит единицы формул

(-Ar-X-) и (-Ar′-Y-),

в которых Ar и Ar′ означают двухвалентный ароматический остаток, предпочтительно 1,4-фенилен, 4,4′-бифенилен, а также 1,4-, 1,5- или 2,6-нафтилен. X представляет собой оттягивающую электроны группу, предпочтительно карбонил или сульфонил, a Y означает другую группу, как, например, O, S, СН2, изопропилиден или подобное. При этом, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70%, особенно предпочтительно, по меньшей мере, 80% групп X представляют собой карбонильную группу, в то время как, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70%, особенно предпочтительно, по меньшей мере, 80% групп Y представляют собой кислород.

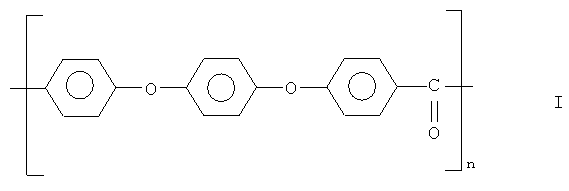

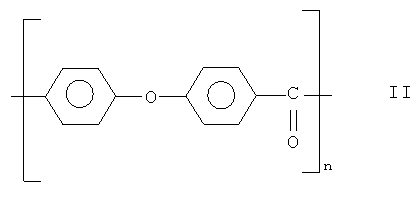

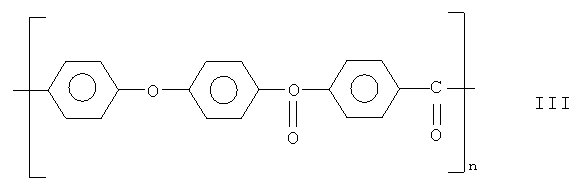

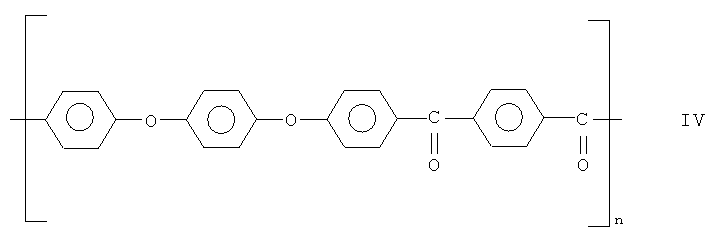

Согласно особенно предпочтительной форме выполнения изобретения 100% групп X представляют собой карбонильные группы и 100% групп Y представляют собой кислород. В данной форме выполнения изобретения ПАЭК может представлять собой, например, полиэфир-эфиркетон (ПЭЭК; формула I), полиэфиркетон (ПЭК; формула II), полиэфиркетон-кетон (ПЭКК; формула III) или полиэфир-эфиркетон-кетон (ПЭЭКК; формула IV), однако, возможны и другие комбинации карбонильных и кислородных групп.

ПАЭК является в общем частично кристаллическим, чем обусловлено, например, что при анализе путем дифференциальной сканирующей калориметрии находят точку плавления кристаллита Tm, которая в большинстве случаев составляет порядка 300°C или больше. В общем верно то, что сульфонильные группы, бифениленовые группы, нафтиленовые группы или объемные группы Y, как, например, изопропилиденовая группа, снижают степень кристалличности.

Согласно предпочтительной форме выполнения изобретения коэффициент вязкости, измеренный согласно стандарту DIN EN ISO 307, в растворе 250 мг ПАЭК в 50 мл 96-вес. процентного H2SO4 при температуре 25°C составляет примерно 20-150 см3/г, предпочтительно 50-120 см3/г.

ПАЭК можно получить по т.н. нуклеофильному методу путем поликонденсации бисфенолов и органических дигалогеновых соединений, и/или галогенфенолов, в среде подходящего растворителя и в присутствии вспомогательного основания. Данный способ описан, например, в EP-A-0001879, EP-A-0182648 и EP-A-0244167.

Далее, ПАЭК можно получить путем т.н. электрофильного метода в сильно кислой среде, соответственно в среде кислоты Льюиса; этот способ описан, например, в EP-A-1170318, а также в приведенных там литературных источниках.

Гексагональный нитрид бора состоит из слоев плоской гексагональной сотовой структуры, в которой атомы бора и азота расположены попеременно. То есть он относительно похож на графит; физические свойства гексагонального нитрида бора и графита очень похожи. Однако в отличие от графита гексагональный нитрид бора проводит электрический ток лишь при очень высоких температурах. В торговле имеются разные типы гексагонального бора.

Согласно предпочтительной форме выполнения изобретения величина частиц гексагонального нитрида бора составляет при d50, по меньшей мере, 0,1 мкм, по меньшей мере, 0,2 мкм, по меньшей мере, 0,3 мкм, или, по меньшей мере, 0,4 мкм, а максимум 10 мкм, максимум 8 мкм, максимум 6 мкм, максимум 5 мкм, максимум 4 мкм, максимум 3 мкм или максимум 2 мкм. В соответствие с этим величина частиц при d98 составляет, по меньшей мере, 0,3 мкм, по меньшей мере, 0,6 мкм, по меньшей мере, 0,7 мкм или, по меньшей мере, 0,8 мкм, а максимум 20 мкм, максимум 16 мкм, максимум 12 мкм, максимум 10 мкм, максимум 8 мкм, максимум 6 мкм или максимум 4 мкм. Как при d50, так и при d98 верхние и нижние пределы можно сочетать друг с другом в любой комбинации.

Величина частиц в данном случае измеряют посредством лазерной дифракции согласно стандарту ISO 13320, например, с помощью устройства Mastersizer 2000 фирмы Malvern Instruments GmbH.

Тальк представляет собой природный минерал общего химического состава Mg3Si4O10(OH)2. Он является кристаллическим гидратом силиката магния, который относится к семейству слоистых силикатов. Тальк более подробно описан, например, в публикации Кирк-Отмер (Kirk-Othmer), "Encyclopedia of Chemical Technology" ("Энциклопедия химической технологии"), 4-е издание, том 23, издательство John Wiley & Sons 1997, стр. 607-616.

Согласно предпочтительной форме выполнения изобретения величина частиц талька при d50 составляет, по меньшей мере, 0,1 мкм, по меньшей мере, 0,2 мкм, по меньшей мере, 0,3 мкм или, по меньшей мере, 0,4 мкм, а максимум 10 мкм, максимум 8 мкм, максимум 6 мкм, максимум 5 мкм, максимум 4 мкм, максимум 3 мкм или максимум 2 мкм. В соответствии с этим величина частиц при d98 составляет, по меньшей мере, 0,3 мкм, по меньшей мере, 0,6 мкм, по меньшей мере, 0,7 мкм или, по меньшей мере, 0,8 мкм, а максимум 20 мкм, максимум 16 мкм, максимум 12 мкм, максимум 10 мкм, максимум 8 мкм, максимум 6 мкм или максимум 4 мкм. Как при d50, так и при d98 можно комбинировать друг с другом все верхние и нижние пределы.

В данном случае величину частиц измеряют согласно стандарту ISO 13317, Часть 3 (Рентгеновский гравитационный метод), например, с помощью прибора Sedigraph 5120 фирмы Micromeritics Instrument Corporation.

Кроме того, в случае необходимости полиариленэфиркетоновая формовочная масса может содержать дальнейшие компоненты, как, например, технологические добавки, стабилизаторы или огнезащитные средства. Их вид и количество выбирают с обеспечением того, что эффект согласно изобретению значительно не ухудшается. Кроме того, для лучшего внесения наполнителей и для улучшения прочности к надрыву можно дополнительно добавить силаны и/или олигомерные силоксаны, например, в количестве 0,5-2,5 вес. %, предпочтительно 1-2 вес. %, в пересчете на общий состав.

Согласно одной форме выполнения изобретения пленка состоит лишь из слоя предлагаемой полиарилэфиркетоновой формовочной массы. Ее можно получить с помощью следующего способа:

а) на стадии компаундирования полиариленэфиркетон смешивают в расплаве с гексагональным нитридом бора и тальком в соотношениях согласно изобретению;

б) на стадии экструзии расплав формовочной массы согласно изобретению выдавливают с помощью плоскощелевого приспособления;

в) на стадии упрочнения отформованное путем экструзии полотно пленки снимают, размещают на охлаждающих валиках и охлаждают.

На стадии компаундирования расплав можно выносить, охлаждать и гранулировать. Затем на стадии экструзии в экструдере гранулят вновь расплавляют при срезании. Возможно также осуществлять процесс одностадийным, причем за компаундированием сразу же, в том же устройстве, следует экструзия. Таким образом, отпадает гранулирование, что снижает затраты; кроме того, может быть достигнуто лучшее качество пленки.

В случае необходимости во время стадии компаундирования или экструзии расплав формовочной массы можно отфильтровывать для удаления сгустков.

На следующей после этого стадии конфекционирования в намоточном узле можно осуществлять обрезание краев и намотку.

Согласно дальнейшей форме выполнения изобретения пленка дополнительно содержит металлический слой. В этом случае пленка предпочтительно представляет собой слоистый материал из однослойной пленки из предлагаемой формовочной массы из ПАЭК и металлической фольги. Ламинирование можно осуществлять с использованием клеящего вещества. Такие клеи известны, и чаще всего они представляют собой системы на основе эпоксида, акрилата или полиимида, системы, отверждающиеся при воздействии ультрафиолетового облучения, или сложные сополиэфиры. Для применения при высоких температурах такие клеи должны быть устойчивыми к воздействию высоких температур. Обычно клеи необходимо подвергать сшивке с тем, чтобы они при пайке и, позже, при серийном использовании отвечали требованиям к качеству. Для обеспечения требуемой функциональности слоистых материалов нужно достичь определенных сил адгезии между пленкой из ПАЭК и металлической фольгой до или после разных процессов старения. Поэтому после изготовления слоистого материала эти клеи подвергают термической обработке, причем они сшиваются стабильно и на долгий срок. Это выгодным образом возможно в случае использования предлагаемой пленки, так как в ней в достаточной мере снижено склонение к образованию волн и скручиванию. В том случае, если для определенного случая применения адгезия оказывается недостаточной, то поверхность пленки из полиариленэфиркетоновой формовочной массы можно подвергать обработке, например, коронирующей обработке или плазменной обработке. Металлический слой можно также нанести другим образом, например электролитически или с помощью метода вакуумного осаждения. Альтернативно к этому, путем метода печатания можно также нанести электропроводящие пасты, которые, например, легированы серебром, медью или карбоном. Пленка из формовочной массы из ПАЭК может нести металлическую фольгу не только на одной стороне, но и с обеих сторон.

Металлический слой в общем имеет толщину 0,1-150 мкм. В случае применения металлической фольги предпочтительной является толщина в диапазоне от 17 до 105 мкм, а в случае электролитического вакуумного осаждения - в диапазоне от 0,1 до 40 мкм.

Металл обычно представляет собой медь, возможен, однако, также алюминий или другой металл.

Неожиданно было установлено, что при одновременном применении гексагонального нитрида бора и талька в качестве наполнителей возникает синергический эффект. Поэтому для достижения желаемого эффекта достаточно добавление меньшего общего количества наполнителя. Это позволяет получение предлагаемых пленок, обладающих улучшенными механическими свойствами, например, улучшенной прочностью к надрыву и продолжению разрыва.

Пленку согласно изобретению используют, например, для получения печатных плат, в частности гибких печатных плат. При последнем применении толщина слоя из пленки из ПАЭК составляет предпочтительно 6-150 мкм, особенно предпочтительно 12-125 мкм, в частности 18-100 мкм и наиболее предпочтительно 25-75 мкм.

Покрытую металлом пленку из ПАЭК можно использовать в качестве так называемой слоистой основы для изготовления гибких печатных плат. На первой стадии на металлический слой напечатывают, соответственно наносят фотолитографическим методом, проводящий рисунок. Затем проводящий рисунок создают с помощью способа травления и удаления. После этого в зависимости от конкретного случая есть разные возможности. Дальнейшие стадии процесса заключаются, например, в сверлении, пробивке, отделке поверхности, получении металлизированных отверстий путем гальванизации, получении многослойного материала в вакуумном прессе, нанесении покрывающих пленок под давлением и при воздействии температуры, напечатании изоляционного лака, соответственно паяльной маски, разных процессах пайки (например, печатании паяльной пасты или комплектовании конструктивными элементами), а также в размещении контактных элементов путем обжима, прокалывания или других механических способов. Такое получение гибких печатных плат известно.

Пленки согласно изобретению позволяют достичь изотропной формостойкости пленки, т.е. как в направлении по длине, так и в поперечном направлении, причем изменение размеров при температуре до 260°C составляет менее чем 0,1%. Для имитации условий при изготовлении FCB измерения осуществляют на образце пленки размером 20×20 см, до и после температурной нагрузки при 260°C в течение 5 минут. Для этого усадку плоско расположенного образца пленки определяют на двух длинах и двух широтах, в общей сложности в восьми измерительных точках. Таким образом имитируют максимальную температурную нагрузку пленки в так называемых условиях ванны для пайки, причем продолжительность нагрузки выбрали довольно длинной, а именно в пять раз дольше, чем продолжительность пайки в обычном процессе пайки при максимальной температурной нагрузке 260°C. Таким образом обеспечено, что пленка не достигает предела допускаемой нагрузки и что ни в коем случае не превышается максимальная усадка 0,1% после пайки в продольном и поперечном направлениях.

И в других областях применения предлагаемой пленки благодаря высокой формостойкости снижаются, например, механические напряжения в материалах, конструктивных элементах и в местах пайки, что приводит к четкому улучшению качества изделий, также при серийном использовании готовых продуктов. Пригодными областями применения являются, например, кабельные изоляции, упаковочные пленки для конденсаторов или покрывающие, соответственно, несущие пленки для фотогальванических элементов.

Изобретение поясняется ниже с помощью примера.

Компаундирование:

Смешивание и гранулирование ПЭЭК, нитрида бора (BN) и талька осуществляют в установке фирмы Coperion (ZSK 26) с двойным равносторонним шнеком. Наполнители подают через первый питатель, однако, подачу можно также осуществить через боковой питатель. Температура переработки составляет примерно 370°C, расход составляет примерно 8-10 кг/ч.

Изготовление пленки:

Затем в экструзионной установке фирмы Dr. Collin, снабженной трехзональным шнеком, получают пленки толщиной 50 мкм, причем параметры процесса следующие: температура переработки примерно 370°C, расход примерно 2-3 кг/ч, скорость съема 5 м/мин, температура валков: 180-250°C.

Испытание:

а) Сгиб:

Отрезок размером DIN A4 полученной пленки толщиной 50 мкм ламинируют с медной фольгой (35 мкм) с использованием клея на основе эпоксидной смолы (7 мкм), и подвергают термообработке при 120°C в течение 48 часов. Затем измеряют и усредняют расстояние по высоте четырех углов слоистого материала к основанию.

б) Термомеханический анализ (ТМА):

Полосу образца пленки разрезают с помощью скальпеля (длина - 16 мм, ширина - 4 мм), и зажимают в зажимы прибора для термотехнического анализа (ТМА) (Netzsch ТМА 202). С помощью данного прибора определяют изменение длины в зависимости от температуры в температурном диапазоне 80-120°C (температурный диапазон при ламинировании).

в) Усадка:

Из образца пленки вырезают квадрат, и в двух местах измеряют ширину поперек и в продольном направлении с помощью измерительного прибора с электронной шкалой. Образец подвергают термической обработке при 260°C в течение 5 минут, после чего определяют изменение ширины в соответствующих направлениях (данные в %). Значение должно лежать по возможности ближе к нулю.

Результаты приведены в таблице 1.

Сравнение показывает, что изгиб слоистого материала, термическое расширение пленки, а также усадка пленки согласно изобретению улучшены.

Изобретение относится к пленке из полиариленэфиркетона, которую можно использовать в разных областях техники, например, для получения гибких печатных плат. Формовочная масса для получения пленки содержит а) 60-96 вес. частей полиариленэфиркетона, б) 2-25 вес. частей гексагонального нитрида бора, в) 2-25 вес. частей талька, причем сумма весовых частей компонентов а), б) и в) составляет 100. Способ изготовления пленки включает компаундирование путем смешивания в расплаве указанных компонентов, экструзию расплава с помощью плоскощелевого приспособления и упрочнение формованной путем экструзии пленки в виде полотна путем размещения на охлаждающих валках. Полученная пленка проявляет меньшую усадку и имеет сниженный коэффициент термического поверхностного расширения. 5 н. и 9 з.п. ф-лы, 1 табл., 1 пр.

1. Формовочная масса, содержащая следующие компоненты:

а) 60-96 вес.ч. полиариленэфиркетона,

б) 2-25 вес.ч. гексагонального нитрида бора,

в) 2-25 вес.ч. талька,

причем сумма весовых частей компонентов а), б) и в) составляет 100.

2. Формовочная масса по п.1, отличающаяся тем, что полиариленэфиркетон представляет собой полиэфир-эфиркетон, полиэфиркетон, полиэфиркетон-кетон или полиэфирэфиркетон-кетон.

3. Формовочная масса по п.1, отличающаяся тем, что величина частиц нитрида бора согласно стандарту ISO 13320 составляет при d50, по меньшей мере, 0,1 мкм и максимум 10 мкм, а при d98 - по меньшей мере, 0,3 мкм и максимум 20 мкм.

4. Формовочная масса по п.1, отличающаяся тем, что величина частиц талька согласно стандарту ISO 13317, Часть 3, составляет при d50, по меньшей мере, 0,1 мкм и максимум 10 мкм, а при d98 - по меньшей мере, 0,3 мкм и максимум 20 мкм.

5. Формовочная масса по одному из пп.1-4, отличающаяся тем, что она дополнительно содержит силаны и/или олигомерные силоксаны.

6. Пленка толщиной 5-100 мкм, отличающаяся тем, что она включает слой из формовочной массы по одному из пп.1-5.

7. Пленка по п.6, отличающаяся тем, что она дополнительно включает металлический слой.

8. Пленка по п.7, отличающаяся тем, что металлический слой нанесен путем ламинирования, электролитическим способом или путем метода вакуумного осаждения.

9. Пленка по одному из пп.7 и 8, отличающаяся тем, что металлический слой состоит из меди или алюминия.

10. Пленка по п.6, отличающаяся тем, что на нее дополнительно нанесена электропроводящая паста.

11. Способ изготовления пленки по п.6, отличающийся тем, что включает следующие стадии:

а) компаундирование путем смешивания в расплаве в аппарате 60-96 вес.ч. полиариленэфиркетона, 2-25 вес.ч. гексагонального нитрида бора и 2-25 вес.ч. талька, причем сумма весовых частей составляет 100,

б) экструзию расплава с помощью плоскощелевого приспособления,

в) упрочнение формованной путем экструзии пленки в виде полотна путем размещения на охлаждающих валках.

12. Способ по п.11, отличающийся тем, что в том же аппарате стадия экструзии непосредственно следует за стадией компаундирования.

13. Гибкая печатная плата, содержащая пленку по одному из пп.6-10 или пленку, изготовленную способом по одному из пп.11 и 12.

14. Применение пленки по п.6 или пленки, изготовленной способом по одному из пп.11 и 12, для кабельных изоляций, упаковочных пленок для конденсаторов или покрывающих, соответственно, несущих пленок для фотогальванических элементов.

| US 6927249 B1, 09.08.2005 | |||

| US 2005070657 A1, 31.03.2005 | |||

| US 6236061 B1, 22.05.2001 | |||

| ЛАМИНАТЫ (СЛОИСТЫЕ МАТЕРИАЛЫ), УСИЛЕННЫЕ СТЕКЛОВОЛОКНОМ, МОНТАЖНЫЕ ЭЛЕКТРОННЫЕ ПЛАТЫ И СПОСОБЫ СБОРКИ ИЗДЕЛИЯ | 1999 |

|

RU2222123C2 |

| WO 2008094652 A2, 07.08.2008 | |||

| JP 2003128931 A1, 08.05.2003 | |||

Авторы

Даты

2015-08-10—Публикация

2010-10-19—Подача