Изобретение касается пленочных композитов, в особенности способа производства композита из пленки из полиариленэфиркетоновой формовочной массы и металлической фольги, а также применения изготовленного по этому способу пленочного композита для производства печатных плат, сохраняющих стабильность размеров.

Изготовление и применение пленок из полиариленэфиркетонов хорошо известно из уровня техники. Пленки применяют в технике самым разным образом, например в качестве изоляционного материала или как носитель функциональных слоев. При этом, в зависимости от требований, смешивают полиариленэфиркетоны с различными наполнителями, а при необходимости - с другими полимерами, образуя компаунды либо смеси, а затем перерабатывают их в пленки. В настоящее время достигнута толщина пленки менее 10 мкм. Важнейшее значение в профиле характеристик имеет, в первую очередь, устойчивость к воздействию различных сред и температуры при одновременно низких характеристиках усадки и растяжения, а также максимальные показатели предела прочности на надрыв и на разрыв образца с надрывом.

В зависимости от проведения экструзии простые полиариленэфиркетоны можно перерабатывать как в аморфные, так и в частично кристаллические пленки. Для достижения минимальной и равномерной усадки пленка должна быть изготовлена с максимальными показателями частичной кристалличности и характеризоваться по возможности минимальной степенью ориентации полимерных молекул. При экструзии аморфный расплав полиариленэфиркетона выходит из сопла на так называемый валик охлаждения и качения (Chill-Roll), и там в очень узких рамках процесса (за краткий промежуток времени) его следует превратить в форму с максимумом частичной кристалличности. С точки зрения техники процесса, по этой методике практически невозможно задать полностью изотропную ориентацию молекул полимера в пленке. Это означает, что по характеристикам усадки (сжатия) картина получается различной, и по ширине пленочной дорожки она изменяется со значительными колебаниями, а при дальнейшей обработке и конфекционировании пленок она может создавать помехи вплоть до полной неприемлемости. В пределах экструдированной с частично кристаллическими характеристиками полиариленэфиркетоновой пленки значения усадки вполне могут колебаться от нуля до многих процентов, в зависимости от того, где были отобраны пробы из пленочной ленты для измерения усадки. Однако как раз при дальнейшей обработке либо же применении в области высоких температур важно, чтобы пленки обладали максимально высокой стабильностью формы.

Пленку, являющуюся объектом настоящего изобретения, ламинируют с металлической фольгой. При этом необходимо обеспечить, чтобы при изменениях температуры в процессе производства или во время нагрузки при серийном использовании сохранялась необходимая ровная поверхность ламината. Если одновременно коэффициенты температурного расширения обоих компонентов ламината сильно различаются, то возникают очень различные напряжения, ведущие к скручиванию ламината и одновременно опять же способные существенно повлиять на адгезию на поверхности раздела. Это неблагоприятно в первую очередь тогда, когда система подвергается значительным колебаниям температуры в последующих процессах дальнейшей переработки (например, при пайке). Итак, ламинат не должен, например, скручиваться в рулон или приобретать волнистость. Для этого необходимо, чтобы поверхностные коэффициенты расширения зафиксированных друг на друге полиариленэфиркетоновой пленки и металлической фольги были практически идентичны.

В европейской заявке на патент ЕР 1 314 760 А1 описана пленка для применения в печатных схемах, которая может состоять из полиариленэфиркетоновой формовочной массы. Формовочная масса содержит от 15 до 50% мас. наполнителя в форме чешуек, которым может быть, например, нитрид бора. Благодаря этой добавке снижаются усадка при изготовлении, а также термическое расширение, так что пленка, как утверждают, пригодна для изготовления бесклеевого ламината с медной фольгой.

В европейской заявке на патент ЕР 1 234 857 А1 раскрыта формовочная масса для изготовления пленок для ГПП, например, из простого полиэфирэфиркетона (ПЭЭК), у которой благодаря добавлению чешуйчатого наполнителя с определенными параметрами (предпочтительно слюда, упомянут также тальк) снижены усадка, а также термическое расширение. Соответствующие публикации применительно к тальку либо же к кислому метасиликату магния приведены в публикациях японских заявок JP 2007-197715А, JP 2003-128943А, а также JP 2003-128944А. В европейской заявке ЕР 1234857 А1 также упомянуто изготовление бесклеевого ламината с медной фольгой.

Наконец, в японской заявке JP 2003-128931А описана формовочная масса для изготовления пленок для ГПП на основе ряда полимеров, например полиариленэфиркетона. Формовочная масса заполнена 5-50% мас. кислого метасиликата магния. Кроме того, там может содержаться ряд других наполнителей, причем в качестве одной из возможностей упомянут нитрид бора. Комбинация «полиариленэфиркетон / кислый метасиликат магния / нитрид бора», однако, не раскрыта в явном виде. В этом случае также упомянуто изготовление бесклеевого ламината с медной фольгой.

Задача изобретения состоит в том, чтобы предложить способ, который, используя пленку из полиариленэфиркетоновой формовочной массы, имеющую в сравнении с нынешним техническим уровнем меньшую усадку, а также сниженный коэффициент поверхностного термического расширения, путем бесклеевого ламинирования с металлической фольгой дает в результате композит с хорошими адгезией и ровной поверхностью.

Эту задачу решают посредством способа, который включает в себя следующие этапы:

I) подготовку пленки толщиной от 5 до 1200 мкм, предпочтительно от 8 до 600 мкм и особо предпочтительно от 10 до 400 мкм, из формовочной массы, содержащей следующие компоненты:

a) от 60 до 96 масс. частей, предпочтительно от 65 до 94 масс. частей, особо предпочтительно от 70 до 92 масс. частей, а в частности предпочтительно от 75 до 90 масс. частей полиариленэфиркетона,

b) от 2 до 25 масс.частей, предпочтительно от 4 до 22 масс. частей, особо предпочтительно от 6 до 19 масс. частей, а в частности предпочтительно от 8 до 16 масс. частей гексагонального нитрида бора, а также

c) от 2 до 25 масс. частей, предпочтительно от 4 до 22 масс. частей, особо предпочтительно от 6 до 19 масс. частей, а в частности предпочтительно от 8 до 16 масс. частей талька,

причем сумма масс. частей компонентов а), b) и с) составляет 100;

II) подготовку металлической фольги (металлической пленки) толщиной 10-150 мкм, а предпочтительно 17-105 мкм;

III) прессовку подготовленных на этапах I и II пленок без применения какого-либо клея при температуре в пределах от Tm-40К до Tm+40К, предпочтительно при температуре от Tm-20К до Tm+30К, особо предпочтительно при температуре от Tm-10К до Tm+25К, а в частности предпочтительно при температуре от Tm-5К до Tm+20К, причем Tm - это температура плавления кристаллита полиариленэфиркетона в формовочной массе, подготовленной на этапе I, и Tm определяют на формовочной массе согласно ISO 11357 при втором нагревании и скорости нагрева и охлаждения в 20 К/мин и под давлением по меньшей мере 4 бар (4⋅105 Па) и максимум 5000 бар (5⋅108 Па).

Таким образом, настоящее изобретение касается композита, в котором пленка из полиариленэфиркетоновой формовочной массы с одной или с обеих сторон без клея соединена с металлической фольгой. Соединение пленки с фольгой создается прессовкой при повышенной температуре. При этом металлическую фольгу наносят как таковую, а не методом осаждения в вакууме или электролитическим методом, как при реализации альтернативных способов. Композит применяют, например, в качестве гибкой печатной платы (ГПП).

Предпочтительно использовать давление по меньшей мере 6 бар, по меньшей мере 8 бар, по меньшей мере 10 бар, по меньшей мере 12 бар или по меньшей мере 15 бар и максимум 4000 бар, максимум 3000 бар, максимум 2000 бар, максимум 1500 бар, максимум 1000 бар или максимум 800 бар, причем каждую из названных минимальных величин можно комбинировать с каждой из названных максимальных величин.

Подготовленные на этапах I и II пленки можно по отдельности, при необходимости - с разделительными и компенсирующими пленками, в наложенном друг на друга виде и в ламинирующем прессе в условиях вакуума, прилагая давление, спрессовывать в ламинат с односторонним или двусторонним металлическим покрытием. В качестве альтернативы возможна прессовка с помощью подходящего пресса в измеряемый погонными метрами ламинат методом «рулон к рулону».

Простой полиариленэфиркетон (ПАЭК) содержит мономеры с формулами

(-Ar-Х-) и (-Ar'-Y-),

причем Ar и Ar' представляют собой двухвалентный ароматический остаток, предпочтительно 1,4-фенилен, 4,4’-бифенилен, а также 1,4-, 1,5- или 2,6-нафтилен. X - это электроноакцепторная группа, предпочтительно - карбонил или сульфонил, в то время как Y представляет собой другую группу, как то: О, S, СН2, изопропилиден и т.п. При этом по меньшей мере 50%, предпочтительно по меньшей мере 70% и особо предпочтительно по меньшей мере 80% групп X представляет собой карбонильную группу, в то время как по меньшей мере 50%, предпочтительно по меньшей мере 70% и особо предпочтительно по меньшей мере 80% групп Y должны состоять из кислорода.

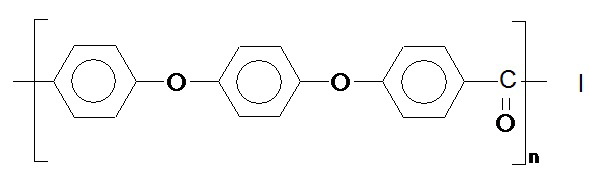

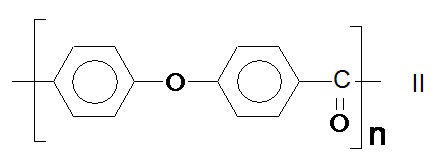

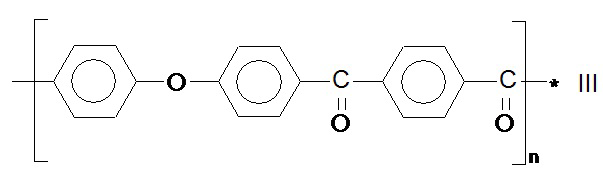

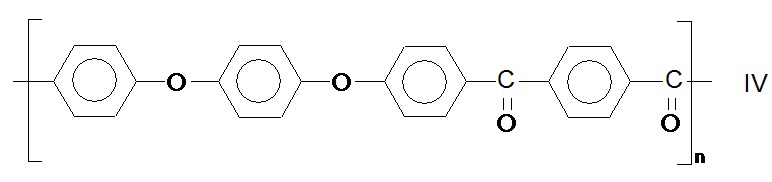

В особенно предпочтительной форме исполнения 100% групп X представляют собой карбонильные группы, а 100% групп Y - кислород. В этой форме исполнения ПАЭК может, например, представлять собой простой полиэфирэфиркетон (ПЭЭК, формула I), простой полиэфиркетон (ПЭК, формула II), простой полиэфиркетонкетон (ПЭКК, формула III) или простой полиэфирэфиркетонкетон (ПЭЭКК, формула IV), хотя разумеется, что возможны также и другие расположения карбонильных и кислородных групп.

ПАЭК имеет частично кристаллическую структуру, что, например, при анализе методом дифференциальной сканирующей калориметрии выражается в обнаружении точки плавления кристаллита Tm, которая по порядку величины в большинстве случаев находится около 300°C или выше. В общем случае справедливо, что сульфонильные группы, бифениленовые, нафтиленовые группы или громоздкие группы Y, как, например, изопропилиденовая группа, снижают кристалличность.

В предпочтительной форме исполнения коэффициент вязкости, измеренный соответственно DIN EN ISO 307 на растворе 250 мг ПАЭК в 50 мл 96-процентной (по массе) H2SO4 при 25°C, составляет около 20-150 см3/г, а предпочтительно - 50-120 см3/г.

ПАЭК можно синтезировать по так называемому нуклеофильному пути посредством поликонденсации бисфенолов и органических дигалогеновых соединений и/или галогенофенолов в надлежащем растворителе в присутствии вспомогательного основания; способ описан, например, в европейских заявках ЕР-А-0 001 879, ЕР-А-0 182 648 и ЕР-А-0 244 167.

ПАЭК можно, однако, синтезировать также и по так называемому нуклеофильному пути в сильнокислой или кислой по Льюису среде; этот процесс описан, например, в европейской заявке ЕР-А-1 170 318 и в процитированной в ней литературе.

Гексагональный нитрид бора состоит из слоев плоской гексагональной структуры, подобной сотам, в которой атомы бора и азота в каждом случае размещены попеременно. Он, таким образом, сравним с графитом. Физические свойства гексагонального нитрида бора и графита очень сходны друг с другом. В отличие от графита, однако, гексагональный нитрид бора проводит электрический ток только при очень высоких температурах. Гексагональный нитрид бора представлен в торговле в различных видах.

В предпочтительной форме исполнения размер частиц гексагонального нитрида бора по d50 составляет по меньшей мере 0,1 мкм, по меньшей мере 0,2 мкм, по меньшей мере 0,3 мкм или по меньшей мере 0,4 мкм, а также максимум 10 мкм, максимум 8 мкм, максимум 6 мкм, максимум 5 мкм, максимум 4 мкм, максимум 3 мкм или максимум 2 мкм. Соответственно, на уровне d98 размер частиц составляет по меньшей мере 0,3 мкм, по меньшей мере 0,6 мкм, по меньшей мере 0,7 мкм или по меньшей мере 0,8 мкм, а также максимум 20 мкм, максимум 16 мкм, максимум 12 мкм, максимум 10 мкм, максимум 8 мкм, максимум 6 мкм или максимум 4 мкм. Как в случае d50, так и в случае d98 все верхние и нижние пределы можно комбинировать друг с другом.

Размер частиц измеряют методом лазерной дифракции согласно ISO 13320, например, с помощью прибора Mastersizer 2000 производства фирмы Malvern Instruments GmbH.

Тальк - это природный минерал с общим химическим составом Mg3Si4O10(OH)2. Это кристаллический гидрат силиката магния, который принадлежит к семейству слоистых силикатов. Тальк более подробно описан, например, в публикации Kirk-Othmer, Encyclopedia of Chemical Technology, 4th Edition, Vol.23, John Wiley & Sons 1997, стр.607-616.

В предпочтительной форме исполнения размер частиц талька по d50 составляет по меньшей мере 0,1 мкм, по меньшей мере 0,2 мкм, по меньшей мере 0,3 мкм или по меньшей мере 0,4 мкм, а также максимум 10 мкм, максимум 8 мкм, максимум 6 мкм, максимум 5 мкм, максимум 4 мкм, максимум 3 мкм или максимум 2 мкм. Соответственно, на уровне d98 размер частиц составляет по меньшей мере 0,3 мкм, по меньшей мере 0,6 мкм, по меньшей мере 0,7 мкм или по меньшей мере 0,8 мкм, а также максимум 20 мкм, максимум 16 мкм, максимум 12 мкм, максимум 10 мкм, максимум 8 мкм, максимум 6 мкм или максимум 4 мкм. Как в случае d50, так и в случае d98 все верхние и нижние пределы можно комбинировать друг с другом.

В данном случае размер частиц измеряют согласно ISO 13317, часть 3 (рентгено-седиментационный метод), например, с помощью прибора Sedigraph 5120 производства фирмы Micromeritics Instrument Corporation.

Кроме того, если это требуется, полиариленэфиркетоновая формовочная масса может содержать и другие компоненты, как, например, вспомогательные средства переработки, стабилизаторы или антипирены. Вид и количество следует выбирать так, чтобы они не оказали значительного отрицательного влияния на изобретательский эффект. Для улучшения связывания наполнителей и повышения предела прочности на надрыв можно дополнительно добавлять силаны и/или олигомерные силоксаны, например, в пропорции 0,5-2,5% мас., а предпочтительно 1-2% мас., относительно всей рецептуры.

Пленку из полиариленэфиркетоновой формовочной массы можно изготавливать следующим способом:

a) на этапе компаундирования полиариленэфиркетон смешивают с гексагональным нитридом бора и тальком в пропорциях, указанных в формуле изобретения;

b) на этапе экструзии расплав формовочной массы, соответствующей формуле изобретения, экструдируют в инструменте с широкой прорезью;

c) на этапе затвердевания сформированную экструзией пленочную ленту вытягивают, накладывают на охлаждающие валики и охлаждают.

На этапе компаундирования расплав можно вывести, охладить и гранулировать. Затем гранулят на этапе экструзии, подвергая боковому сдвигу, снова плавят в экструдере. Возможно, однако, работать и в один шаг, когда этап экструзии в том же аппарате непосредственно следует за этапом компаундирования. Таким образом избегают гранулирования, что дешевле; кроме того, в этом случае можно получить лучшее качество пленки.

Во время этапа компаундирования или экструзии расплав формовочной массы, если это необходимо, можно фильтровать, чтобы удалить сгустки.

На последующем этапе конфекционирования в навивочном блоке можно провести обрезку краев и намотку.

Если адгезия окажется недостаточной для выбранных целей применения, можно также обработать поверхность пленки из полиариленэфиркетоновой формовочной массы, например, коронным разрядом или плазмой.

Металл - это обычно медь, но это может также быть алюминий или другой металл.

Неожиданно было обнаружено, что при одновременном применении гексагонального нитрида бора и талька в качестве наполнителя возникает синергетический эффект. Поэтому для получения желаемого результата необходимо добавлять в общей сложности меньшее количество наполнителя. Поэтому можно изготавливать пригодные к применению согласно изобретению пленки с улучшенными свойствами, например с улучшенной прочностью на раздирание и прочностью на разрыв образца с надрезом.

Изготовленный согласно изобретению пленочный композит применяют, например, для печатных плат, а в частности для гибких печатных плат. В последнем варианте применения толщина слоя пленки из ПАЭК предпочтительно составляет от 6 до 150 мкм, особо предпочтительно от 12 до 125 мкм, в частности предпочтительно от 18 до 100 мкм, а крайне предпочтительно - от 25 до 75 мкм.

При изготовлении печатных плат проводящий рисунок печатают либо же наносят фотолитографическим методом на металлический слой. Затем методом травления и удаления создают проводящий рисунок. Дальнейшие действия могут сильно различаться в зависимости от применения.

Дальнейшие шаги обработки - это, например, сверловка, насечка, отделка поверхности, создание контактов методом гальванизации, формирование многослойной структуры прессовкой в вакууме, нанесение ламинированием покровных пленок под воздействием давления и температуры, нанесение печатью изолирующего лака или резиста для защиты от припоя, различные способы пайки (например, нанесение печатью припойной пасты или оснащение деталями), а также оснащение контактными деталями методами обжима, прокола или другими механическими методами. Соответствующее изготовление гибких печатных плат известно из уровня техники.

С помощью применяемых согласно изобретению пленок можно добиться изотропной стабильности формы пленки (т.е. как в продольном, так и в поперечном направлениях) на уровне изменения размеров менее чем 0,1% при температурах до 260°C. Чтобы имитировать условия при изготовлении ГПП при этом проводят измерения на образце пленки размером 20*20 см, причем до и после температурной нагрузки в 260°C длительностью 5 минут. Для этого в общей сложности в 8 точках замера, по 2 длинам и 2 ширинам измеряют усадку разложенного на плоскости образца пленки. Это должно имитировать максимальную температурную нагрузку на пленку в так называемых условиях ванны для пайки, причем длительность нагрузки выбрали с большим запасом. В данном случае он более чем впятеро превышает длительность пайки, встречающуюся в обычных рабочих процессах пайки при максимальной температурной нагрузке в 260°C. Это гарантирует, что пленка не оказывается в области предела нагрузки, которую она способна переносить, а максимальная усадка после пайки в продольном и поперечном направлении ни в каком случае не превысит 0,1%.

Изобретение касается также произвольных сочетаний предпочтительных форм исполнения, постольку, поскольку они взаимно не исключают друг друга.

Ниже дано более подробное пояснение изобретения с помощью примеров.

Компаундирование:

Смешивание и грануляцию материалов ПЭЭК, нитрида бора (BN) и талька проводили на установке производства фирмы Coperion (ZSK 26) с двумя равнонаправленными шнеками. Наполнители добавляли через первую точку загрузки, но возможна и добавка через боковой ввод. Температура обработки составляла около 370°C, производительность - 8-10 кг/ч.

Изготовление пленки:

Затем на пленочно-экструзионной установке производства фирмы Dr. Collin с трехзонным шнеком изготовили пленки толщиной 50 мкм и шириной 360 мм, используя следующие параметры процесса: Температура обработки ок. 370°C, производительность ок. 2-3 кг/ч, скорость стягивания 5 м/мин, температура валиков 180 250°C.

Изготовление композита:

Пленку вместе с изготовленной электролитическим методом медной фольгой (толщина 50 мкм, ширина 360 мм) переработали в ламинат методом «рулон к рулону». Максимальная рабочая температура при ламинировании составила 335°C; прессовку проводили под давлением в 40 бар. Работу вели со скоростью стягивания в 2 м/мин. Из ламината насечкой изготовили ленты, на которых с помощью испытания на отслаивание измерили адгезию. Кроме того, на фрагментах ламината длиной 300 мм измерили склонность к изгибу, причем медный слой при наложении ламината на плоскую поверхность находился сверху. Результаты отражены в таблице 1.

15 Нитрид бора

15 Тальк

15 Нитрид бора

15 Тальк

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНКА ИЗ ПОЛИАРИЛЕНЭФИРКЕТОНА | 2010 |

|

RU2558576C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ И ЕГО ПРИМЕНЕНИЕ | 2012 |

|

RU2598851C2 |

| ПЛЕНОЧНЫЙ ЛАМИНАТ С ГЕРМЕТИЗИРУЮЩИМ СЛОЕМ | 2016 |

|

RU2663139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| ПЛЕНОЧНАЯ ОСНОВА ФОЛЬГИ ДЛЯ ТИСНЕНИЯ | 2004 |

|

RU2347683C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ, СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОГО МАТЕРИАЛА | 2011 |

|

RU2578305C2 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| СМЕСИ ФОРМОВОЧНОГО МАТЕРИАЛА, СОДЕРЖАЩИЕ СУЛЬФАТ БАРИЯ | 2013 |

|

RU2640686C2 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| ТЕРМОМЕХАНИЧЕСКИ СТАБИЛЬНАЯ ТЕРМОСВАРИВАЕМАЯ ПЛЕНКА С БАРЬЕРНЫМ ПОКРЫТИЕМ, УПАКОВОЧНЫЙ ЛАМИНАТ, СОДЕРЖАЩИЙ ЭТУ ПЛЕНКУ, УПАКОВОЧНЫЙ КОНТЕЙНЕР, ОБРАЗОВАННЫЙ ИЗ УПАКОВОЧНОГО ЛАМИНАТА, И СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ | 2010 |

|

RU2535712C2 |

Изобретение касается пленочных композитов, в особенности способа производства композита из пленки из полиариленэфиркетоновой формовочной массы и металлической фольги, а также применения изготовленного по этому способу пленочного композита для производства печатных плат, сохраняющих стабильность размеров. Технический результат - разработка способа, который, используя пленку из полиариленэфиркетоновой формовочной массы, имеющую меньшую усадку, а также сниженный коэффициент поверхностного термического расширения, путем бесклеевого ламинирования с металлической фольгой дает в результате композит с хорошей адгезией и ровной поверхностью. Достигается тем, что способ изготовления композита из пленки из полиариленэфиркетоновой формовочной массы и металлической фольги включает в себя следующие этапы: I) подготовку пленки толщиной 5-1200 мкм из формовочной массы, содержащей следующие компоненты: a) 60-96 масc.частей полиариленэфиркетона, b) 2-25 масc.частей гексагонального нитрида бора и c) 2-25 масc.частей талька, причем сумма масc.частей компонентов а), b) и с) составляет 100, II) подготовку металлической фольги толщиной 10-150 мкм; III) прессовку подготовленных на этапах I и II пленок без применения какого-либо клея при температуре в пределах от Tm-40К до Tm+40К и под давлением в пределах от 4 до 5000 бар. 2 н. и 8 з.п. ф-лы, 1 табл.

1. Способ изготовления композита из пленки из полиариленэфиркетоновой формовочной массы и металлической фольги, включающий следующие этапы:

I) подготовку пленки толщиной 5-1200 мкм из формовочной массы, содержащей следующие компоненты:

a) 60-96 масс.частей полиариленэфиркетона,

b) 2-25 масс.частей гексагонального нитрида бора и

c) 2-25 масс.частей талька,

причем сумма масс. частей компонентов а), b) и с) составляет 100,

II) подготовку металлической фольги толщиной 10-150 мкм,

III) прессовку подготовленных на этапах I и II пленок без применения клея при температуре в пределах от Tm-40K до Tm+40K и под давлением в пределах от 4 до 5000 бар, причем Tm - это температура плавления кристаллита полиариленэфиркетона в формовочной массе, подготовленной на этапе I, и Tm определяют на формовочной массе согласно ISO 11357 при втором нагревании и скорости нагрева и охлаждения в 20 К/мин.

2. Способ по п. 1, отличающийся тем, что подготовленная на этапе I пленка имеет толщину от 8 до 600 мкм.

3. Способ по п. 1, отличающийся тем, что подготовленная на этапе II металлическая фольга имеет толщину от 17 до 105 мкм.

4. Способ по п. 1, отличающийся тем, что полиариленэфиркетон в пленке, подготовленной на этапе I, представляет собой простой полиэфирэфиркетон (ПЭЭК), простой полиэфиркетон (ПЭК), простой полиэфиркетонкетон (ПЭКК) или простой полиэфирэфиркетонкетон (ПЭЭКК).

5. Способ по п. 1, отличающийся тем, что размер частиц d50 нитрида бора в пленке, подготовленной на этапе I, составляет по меньшей мере 0,1 мкм и максимум 10 мкм, а в случае d98 по меньшей мере 0,3 мкм и максимум 20 мкм, каждый определен согласно ISO 13320.

6. Способ по п. 1, отличающийся тем, что размер частиц d50 талька в пленке, подготовленной на этапе I, составляет по меньшей мере 0,1 мкм и максимум 10 мкм, а в случае d98 по меньшей мере 0,3 мкм и максимум 20 мкм, каждый определен согласно ISO 13317, часть 3.

7. Способ по п. 1, отличающийся тем, что формовочная масса пленки, подготовленной на этапе I, дополнительно содержит силаны и/или олигомерные силоксаны.

8. Способ по п. 1, отличающийся тем, что пленку, подготовленную на этапе I, с одной или с обеих сторон спрессовывают с металлической фольгой, подготовленной на этапе II.

9. Способ по одному из предшествующих пунктов, отличающийся тем, что металлическая фольга, подготовленная на этапе II, состоит из меди или алюминия.

10. Применение пленочного композита, изготовленного по одному из пп. 1-9, для производства гибкой печатной платы.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 7737207 B2, 15.06.2010 | |||

| МНОГОСЛОЙНАЯ ПЛАТА ПЕЧАТНОЙ СХЕМЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2129763C1 |

| МАТЕРИАЛ ДЛЯ КОМПОНЕНТОВ РАДИОЭЛЕКТРОННЫХ ПРИБОРОВ | 2004 |

|

RU2284267C2 |

Авторы

Даты

2017-01-10—Публикация

2012-04-20—Подача