Изобретение относится к устройствам для получения импульсной низкотемпературной плазмы и может быть использовано в плазмохимии, машиностроении и для экспериментальных исследований. Целью изобретения является повышение производительности производства и снижение себестоимости обработки в технологических процессах для поверхностного нанесения различных металлов плазменной струей в импульсном режиме без объемного нагрева и деформации, а также для плазменной очистки обрабатываемых поверхностей, позволяющей удалять коррозионный слой и др.

Известны устройства для получения низкотемпературной плазмы, используемые в физических экспериментах, плазмохимии, металлургии, а также в установках по утилизации токсичных и бытовых отходов и т.д. (Патент RU 128953, 2013 г., Н05Н 1/24; Патент RU 2231936, 2002 г., Н05Н 1/26, Н05Н 1/34; Патент RU 2176833, 2000 г., H01J 9/04; Патент RU 2225686, 2002 г., Н05Н 1/24, Патент RU 2374791 С1, 2008 г., Н05Н 1/32).

Недостатками этих генераторов плазмы являются большие габариты, повышенная эрозия электродов, значительное энергопотребление, невозможность применять данные устройства для поверхностной термообработки технических изделий (из-за перегрева обрабатываемой поверхности и деформации всего изделия), использование сложных элементов конструкции электродов, корпуса и сопла плазмотрона.

За прототип взят плазмотрон (Патент RU 128953, 2013 г., Н05Н 1/24), который содержит: блок предварительной подготовки рабочего газа с распределением потока на вход сужающего сопла, образующий внутренний канал с переменным сечением, устройство поджига дуги в импульсном режиме; электроды из металлических водоохлаждаемых трубок с токоподводом на изоляторах. Внутренний канал данного устройства заканчивается водоохлаждаемым соплом.

Недостатком данного устройства является несовершенство блока предварительной подготовки газовой среды, заключающееся в том, что газ при истечении в камеру переходит в турбулентный режим, приводящий работу плазмотрона в различных режимах и с различными скоростями потока к срывам плазменной струи, а малая скорость газа у пристеночной поверхности разрядной камеры способствует нагреву стенок до критических значений температур. Снижение пропускной способности из-за малой площади проходного сечения в рабочую камеру и последующее торможение потока на входе в камеру ведет к снижению ресурса разрядной камеры и потере работоспособности всего устройства.

Изобретение направлено на разработку компактного устройства импульсного генератора плазмы на переменном токе, которое содержит блок-камеру подготовки плазмообразующего газа с измененной геометрией внутренних стенок с дополнительно введенными четырьмя тангенциальными выходами, позволяющих достигать оптимальных значений параметров потоков плазмы, необходимых для выполнения заданного технологического процесса, для определения физико-химических параметров электродов и снижает тепловую нагрузку на стенки плазмотрона, с увеличением теплового КПД.

Поставленная задача решается применением новых конструктивных элементов блок-камеры подготовки плазмообразующего газа с измененной геометрией внутренних стенок и дополнительно введенными четырьмя тангенциальными выходами газа, создающими в комплексе ламинарный поток газа непосредственно на поверхности электродов.

Сущность предлагаемого изобретения заключается в том, что устройство содержит блок-камеру предварительной подготовки плазмообразующего газа с распределением потока на вход сужающего сопла, для создания ламинарного потока плазмообразующего газа сопло выполнено перфорированным, образующий внутренний канал с переменным сечением, направляющий поток непосредственно к поверхности электродов, и дополнительно введены четыре тангенциальных выхода, создающие в комплексе ламинарный поток газа непосредственно на поверхности электродов, вспомогательный импульсный источник старта дуги; электроды из металлических водоохлаждаемых трубок с токоподводом на изоляторах, расходящихся под углом 2°, с закругленными торцевыми поверхностями в сторону выхода плазменного потока. Внутренний канал данного устройства заканчивается водоохлаждаемым соплом, обжимающим поток плазмы, направленной на обрабатываемое изделие.

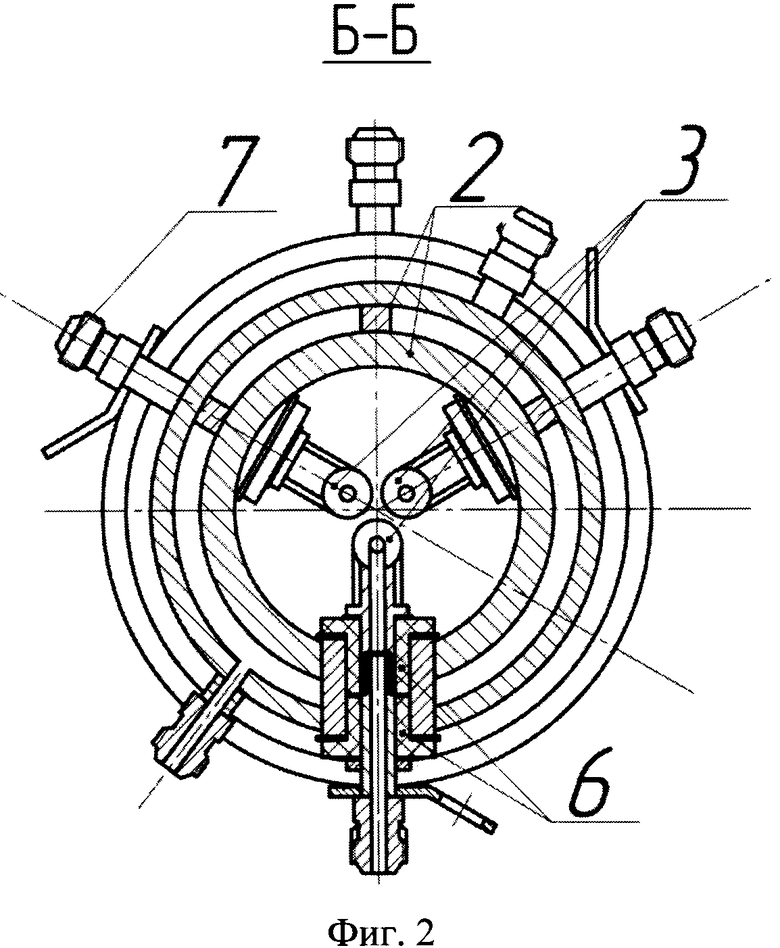

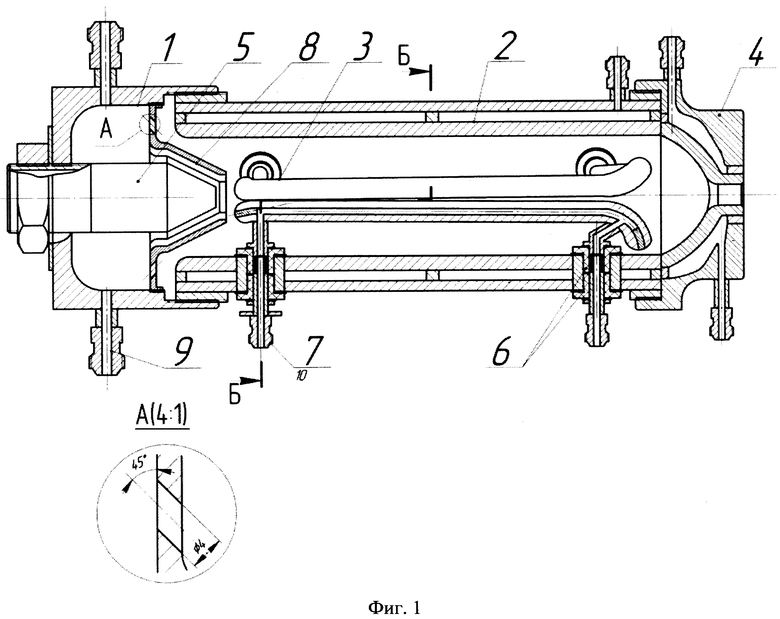

Суть изобретения поясняется фиг. 1 и 2. На фиг. 1 представлен чертеж конструкции устройства для плазменной термообработки материалов из стали, на фиг. 2 представлен разрез плазмотрона.

Конструкция включает в себя: блок-камеру подготовки плазмообразующего газа 1, которая оснащена штуцерами 9 для подачи плазмообразующего газа; корпус 2, в котором закреплены три электрода 3; сопловую часть 4 для обжатия плазмы; вспомогательный импульсный источник старта дуги 5; керамические втулки изоляторы 6; штуцера 7 в количестве 10 штук для подвода охлаждающей среды, как в корпусе 2, так и сопловой части 4, сужающее сопло блок-камеры 8, которое выполнено перфорированным, и дополнительно введены четыре тангенциальных выхода потока газа, которые совместно служат для формирования плазмообразующей среды в устройство старта дуги основного плазменного потока. Оно обеспечивает направленный ламинарный поток газа на поверхность электродов, а часть - на стенки камеры для уменьшения тепловой нагрузки на ее стенки.

Блок-камера имеет закругленные углы, которые способствуют лучшему распределению плазмообразующего газа в камере. За счет этого повышается тепловой КПД устройства, снижается влияние температуры плазмы на стенки камеры, формируется более горячий фронт к центру устройства, что уменьшает нагрев стенок камеры. Электроды плазмотрона 3 образуют воронкообразную трехлучевую форму и располагаются под углом 2° к оси плазмотрона. Межэлектродный зазор увеличивается от начала электродов к выходу плазменного потока, что увеличивает стабилизацию тока дуги и тепловых характеристик плазмотрона, что подтверждено экспериментальными исследованиями. Расположение электродов под углом относительно друг друга объясняется необходимостью увеличения стабилизации тока дуги, что позволяет устранить эффект лавинообразного пробоя (короткое замыкание внутри плазмотрона). Время между пробоями на стартовых электродах - есть время импульса суммарной энергии работы плазмотрона за единицу времени, то есть плазматрон работает в импульсном режиме. Для материала электродов подобрана трубка из меди диаметром 10 мм. На конце плазмотрона находится водоохлаждаемое формообразующее сопло выхода плазмы.

Плазмотрон работает следующим образом: с помощью импульсного источника возбуждают электрическую дугу между электродами 3. Электрическая дуга возникает между электродами, рельсотронный эффект заставляет электрическую дугу двигаться вдоль электродов в сторону сопла, что увеличивает ее длину.

Рабочий газ последовательно проходит через блок-камеру подготовки плазмообразующего газа 1, корпус плазмотрона 2, сопловая часть 4 преобразует поток плазмы и производит нагрев поверхности изделия. Вначале осуществляется подача газа в блок-камеру подготовки плазмообразующего газа 1 через штуцера 9, затем давление в разрядной камере подниматься до (1-2)·102 кПа, за счет соплообразного выходного канала, основной поток газа будет направлен непосредственно в начало электродов 3. Данный способ подачи плазмообразующего газа повышает температуру плазмы, так как основной объем газа контактирует с нагретой поверхностью электродов и соответственно с самой дугой. Также при данном способе уменьшается тепловая нагрузка на внутренние стенки корпуса плазмотрона, что в свою очередь приводит к увеличению ресурса работы электродов. Образовавшаяся плазма движется вдоль продольной оси устройства и выходит через сопло 4 на деталь для термообработки.

Рабочим инструментом при плазменной обработке является технологический плазмотрон (фиг. 1), содержащий корпус 2 с тремя трубчатыми электродами 3, блок-камеру для подготовки плазмообразующего газа 1 и сопловую часть 4, формирующую плазменную струю. Рабочие электроды и сопло, находясь в непосредственном контакте с низкотемпературным плазменным потоком, подвергаются интенсивному нагреву и эрозии, что приводит к повышенному износу электродов и увеличению эксплуатационных затрат, снижению производительности обработки и качества термообработки изделий.

Одним из основных способов повышения долговечности технологических плазмотронов является создание условий интенсивного отвода тепла от рабочих поверхностей электродов и соплового устройства.

Техническим результатом является: технологичность и энергоэффективность данного типа конструкции, а также использование переменного питающего напряжения без преобразователей. Конструкция плазмотрона позволяет стабилизировать параметры плазмы. Использование предложенного способа подачи плазмообразующего газа увеличивает КПД устройства за счет оптимального распределения температуры плазмообразующего газа в камере. При данном способе уменьшается тепловая нагрузка на внутренние стенки корпуса плазмотрона, что в свою очередь приводит к увеличению ресурса работы, а износостойкость электродов повышается за счет принудительного охлаждения водой.

В данном изобретении за счет выбранной конструкции разрядной камеры достигается увеличение функциональных возможностей устройства, повышение КПД и относительно простая конструкция.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН | 2006 |

|

RU2363119C2 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| КОМБИНИРОВАННЫЙ ИНДУКЦИОННО-ДУГОВОЙ ПЛАЗМОТРОН И СПОСОБ ПОДЖИГА ИНДУКЦИОННОГО РАЗРЯДА | 2014 |

|

RU2558728C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2010 |

|

RU2441353C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

Изобретение относится к устройствам для получения импульсной низкотемпературной плазмы и может быть использовано в плазмохимии, машиностроении и для экспериментальных исследований. Технический результат - повышение производительности производства и снижение себестоимости обработки в технологических процессах для поверхностного нанесения различных металлов плазменной струей в импульсном режиме без объемного нагрева и деформации, а также для плазменной очистки обрабатываемых поверхностей, позволяющей удалять коррозионный слой. Устройство содержит блок-камеру предварительной подготовки плазмообразующего газа с распределением потока на вход сужающего сопла, для создания ламинарного потока плазмообразующего газа. Сопло выполнено перфорированным, образующим внутренний канал с переменным сечением, направляющим поток непосредственно к поверхности электродов. Дополнительно введены четыре тангенциальных выхода, создающие в комплексе ламинарный поток газа непосредственно на поверхности электродов, вспомогательный импульсный источник старта дуги; электроды из металлических водоохлаждаемых трубок с токоподводом на изоляторах, расходящихся под углом 2°, с закругленными торцевыми поверхностями в сторону выхода плазменного потока. Внутренний канал данного устройства заканчивается водоохлаждаемым соплом, обжимающим поток плазмы, направленной на обрабатываемое изделие. 2 ил.

Устройство импульсного генератора плазмы на переменном токе, содержащее блок-камеру предварительной подготовки плазмообразующего газа с распределением потока на вход сужающего сопла, выполненного перфорированным для создания ламинарного потока плазмообразующего газа, образующий внутренний канал с переменным сечением; устройство поджига дуги в импульсном режиме; электроды из металлических водоохлаждаемых трубок, заканчивающиеся водоохлаждаемым соплом, обжимающим поток плазмы, который направлен на обрабатываемое изделие, отличающееся тем, что содержит блок-камеру подготовки плазмообразующего газа с измененной геометрией внутренних стенок, заключающейся в закруглении угловых переходов стенок блок-камеры, для исключения возникновения турбулентных потоков газа, искажающих ламинарное истечение газа в область электродов, и дополнительно введенными четырьмя тангенциальными выходами газа, создающими в комплексе ламинарный поток газа непосредственно на поверхности электродов.

| Автоматический регулятор активной мощности индукционной плавильной установки | 1959 |

|

SU128953A1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ МАЛОШУМЯЩИЙ КОМПРЕССОР НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ВЫСОКОЙ СТЕПЕНЬЮ ДВУХКОНТУРНОСТИ | 2007 |

|

RU2350787C2 |

| ТРЕХФАЗНЫЙ ГЕНЕРАТОР ПЛАЗМЫ ПЕРЕМЕННОГО ТОКА | 2002 |

|

RU2225686C1 |

| US 6800336B1, 05.10.2004 | |||

| JP 6036890A1, 10.02.1994 | |||

Авторы

Даты

2015-08-10—Публикация

2014-03-11—Подача