Изобретение относится к инструментальному производству, а именно к технологии лазерного восстановления инструментальных сталей, и может быть использовано при изготовлении и ремонте деталей технологической оснастки и инструмента.

Как известно, износ любого режущего инструмента происходит под воздействием температурных, химических и механических факторов. Для анализа износа режущей кромки фрезы необходимо моделирование процесса резания в целях оптимизации формы режущей части инструмента под конкретный тип технологического процесса. Это позволяет исследовать закономерности процесса износа, которым он подчиняется. На основе результатов исследований создаются новые способы термической и химико-термической обработки инструмента. В частности лазерная наплавка и закалка режущих граней инструмента.

Проведенные теоретические и экспериментальные исследования показали, что в зоне воздействия лазерного излучения (ЛИ) на металл при наплавке и упрочнении происходят сложные физико-химические процессы. Их можно условно делить на два характерных режима. Первый - закалка без оплавления поверхности - это нагрев поверхности металла до температуры ниже температуры плавления. Второй режим определяет параметры температуры плавления (ТП) наплавки порошков на металл.

Известен способ получения износостойкой поверхности металлов и их сплавов, включающий легирование поверхностного слоя путем непрерывного воздействия на него лазерной плазмой оптического разряда в парах металла, при котором легирующий элемент или элементы подают непосредственно в приповерхностную лазерную плазму, при этом плотность мощности лазерного излучения определяют из заданного условия (RU №2445378, МПК C21D 1/09 (2006.01), С23С 24/08 (2006.01), B23K 26/00 (2006.01), опубл. 20.03.2012).

Недостатком технического решения является сложностью способа и получение поверхности с повышенной шероховатостью.

Известен способ лазерной наплавки металлических поверхностей, включающий создание на металлической поверхности зоны нагрева непрерывным лазерным лучом, подачу в нее коррозионно-эрозионностойкого, самофлюсующегося присадочного порошка, его расплавление и смешивание с подплавленным основным металлом изделия, в котором при подготовке коррозионно-эрозионностойкого, самофлюсующегося присадочного порошка в него добавляют сажу в весовом соотношении 1:50, а в процессе наплавки подачу присадочного порошка осуществляют вслед движущейся наплавляемой поверхности (RU №2620520, МПК B23K 26/342 (2014.01), B23K 26/211 (2014.01), опубл. 26.05.2017).

Известен также, выбранный в качестве ближайшего аналога, способ лазерной наплавки сталей, при котором расплавляют лазерным лучом износостойкий порошковый материал, подаваемый на наплавляемую поверхность, перемещают наплавляемую поверхность относительно лазерного луча с перекрытием зон наплавки, при этом изделие предварительно нагревают и ведут процесс наплавки при температуре изделия 550-700°С, за один проход наплавляют слой толщиной 0,2-0,6 мм, а непосредственно после наплавки проводят трехкратный отпуск при 550-600°С (RU №2032512, МПК B23K 26/00 (1995.01), опубл. 10.04.1995).

Однако данный способ дает невысокие результаты при наплавке кромок зубьев фрез из быстрорежущих сталей, что связано с высокой шероховатостью поверхности и требуется заточка наплавленных поверхностей. Кроме того проводимый трехкратный отпуск при температуре 550-600°С приводит к снижению микротвердости наплавленного слоя и снижению износостойкости инструмента.

Была поставлена задача повысить износостойкость восстанавливаемого инструмента.

Поставленная задача решается тем, что в способе лазерного восстановления режущей кромки зубьев фрезы, при котором расплавляют лазерным лучом износостойкий порошковый материал, подаваемый на наплавляемую поверхность, производят изменение положения наплавляемой поверхности и лазерного луча относительно друг друга с перекрытием зон наплавки, осуществляют отпуск, сначала на предварительно подготовленную поверхность обработки наносят износостойкий порошковый материал, затем производят его расплав перемещением лазерного луча относительно режущей кромки с перекрытием зон наплавки на торце зуба, при этом последующий отпуск производят при температуре 560-600°С в масле, после чего осуществляют заточку наплавленных поверхностей и лазерную закалку изделия с прецизионным позиционированием фокуса лазерного луча на режущей кромке зуба фрезы без оплавления поверхности с последующим нанесением покрытия из нитрида титана.

Совокупность отличительных признаков, заключающаяся в том, что сначала на предварительно подготовленную поверхность обработки наносят износостойкий порошковый материал, затем производят его расплав перемещением лазерного луча относительно режущей кромки с перекрытием зон наплавки на торце зуба, при этом последующий отпуск производят при температуре 560-600°С в масле, после чего осуществляют заточку наплавленных поверхностей и лазерную закалку изделия с прецизионным позиционированием фокуса лазерного луча на режущей кромке зуба фрезы без оплавления поверхности с последующим нанесением покрытия из нитрида титана, позволяет добиться высокой износостойкости восстанавливаемого инструмента, увеличить срок его эксплуатации, а также улучшить качество восстановленной поверхности за счет снижения шероховатости.

Кроме того, техническое решение позволит улучшить качество процесса резания восстановленным инструментом, и, как следствие, повысить эффективность производства.

Заявляемое техническое решение поясняется следующими рисунками:

фиг. 1 - внешний вид зуба фрезы до восстановления;

фиг. 2 - то же, после наплавки;

фиг. 3 - то же, после заточки;

фиг. 4 - то же, после закалки и нанесения нитрида титана;

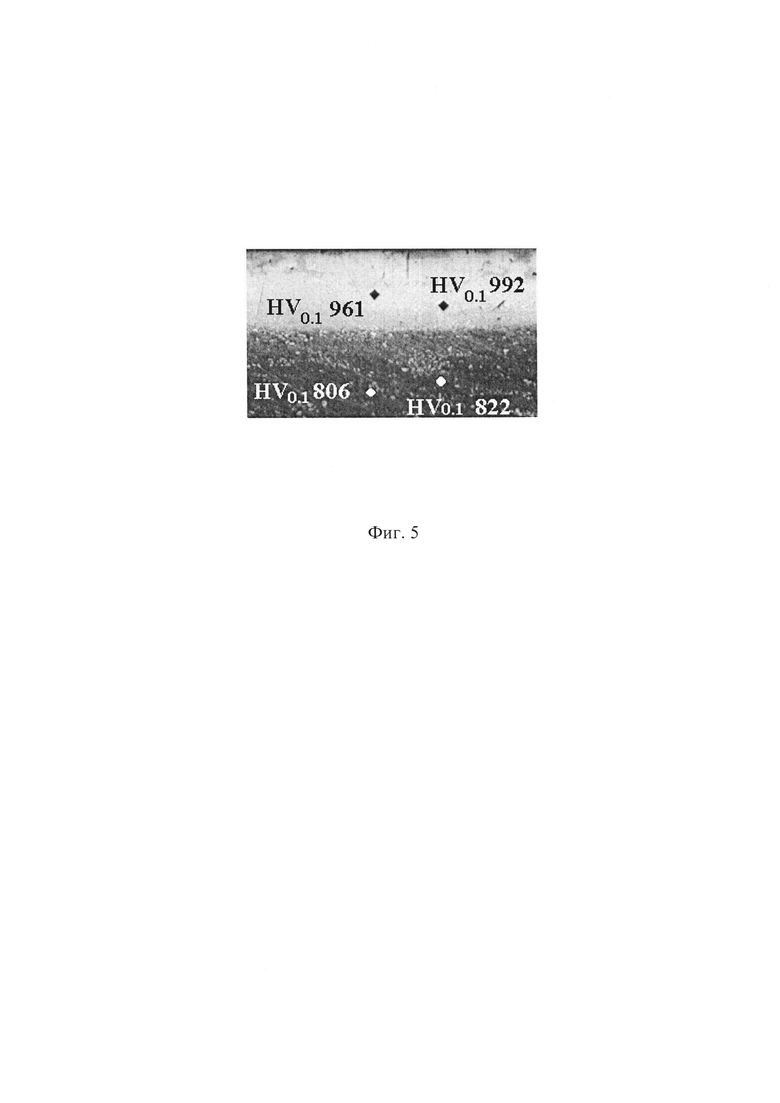

фиг. 5 - микроструктура упрочненного лазером слоя на вершинах зубьев детали с результатами замеров микротвердости в единицах HV0,1 х 200.

Способ лазерного восстановления режущей кромки зубьев фрезы состоит из последовательности операций: сначала на предварительно подготовленную поверхность обработки наносят износостойкий порошковый материал, расплавляют его лазерным лучом, осуществляя перемещение лазерного луча относительно режущей кромки с перекрытием зон наплавки на торце зуба, производят отпуск при температуре 560-600°С в масле, после чего осуществляют заточку наплавленных поверхностей и лазерную закалку изделия с прецизионным позиционированием фокуса лазерного луча на режущей кромке зуба фрезы без оплавления поверхности с последующим нанесением покрытия из нитрида титана.

Предварительная подготовка поверхности обработки необходима для обезжиривания поверхности обработки и снижения пористости наплавляемого слоя.

Перемещение лазерного луча относительно режущей кромки обеспечивает равномерный слой наплавляемого материала, а также способствует увеличению быстродействия процесса, так как масса перемещаемого элемента (лазерная голова и рука робота) намного меньше, чем масса стола и поворотного устройства с фрезой.

Диапазон температур отпуска в масле 560-600°С определен экспериментально, с учетом погрешности измерения пирометра, т.к. температура 550°С определяет границу фазовых преобразований при отпуске.

Заточку наплавленных поверхностей производят для снижения шероховатости режущей кромки зуба фрезы, при этом происходит отпуск кромки, и для повышения микротвердости.

Лазерная закалка изделия с прецизионным позиционированием фокуса лазерного луча обеспечивает температурный режим, не превышающий температуру плавления кромки, т.е. без оплавления поверхности пленки, при этом не происходит ее затупление.

Нанесение покрытия из нитрида титана позволит увеличить износостойкость изделия.

Испытания способа проводились с использованием износостойкого порошкового материала сплава BoroTec - Eutalloy® 10009 с флюсом АН-43, заточка проводилась на заточном станке DECKEL S11 1992), наплавка и упрочнение осуществлялись на импульсном лазере LRS 150А с длиной волны 1,064 мкм (на торцевой поверхности зуба). Волоконным иттербиевым лазером LC-2 обрабатывалась вершина поверхности зуба. Лазерная наплавка проводилась как на торцевой поверхности зуба, так и на его вершине. Точное позиционирование луча лазера осуществлялось пьезоприводом, что обеспечивает прецизионную настройку фокуса ЛИ относительно центра зоны наплавки и упрочнения. Контроль положения фокуса обеспечивается матричным фотоприемником в системе автоматического управления (САУ) лазерным технологическим комплексом (ЛТК), что позволяет осуществлять прецизионную регулировку положения фокуса лазерного луча.

После заточки наблюдалось снижение микротвердости, микроструктура образца представляет собой мартенсит с микротвердостью 631-687 HV0,1, поэтому проводилось упрочнение режущей кромки зуба.

Микроструктура детали представляет собой скрытоигольчатый мартенсит и карбиды. Карбидная неоднородность в структуре фрезы соответствует 1А баллу по шкале 1, что удовлетворяет ГОСТ 19265-73. Высокая твердость упрочненного слоя (до HV0,1 992) оказывает положительное влияние на износостойкость фрезы, которое проявляется при высокой температуре кромки инструмента. Точное позиционирование обеспечивается разработанной системой автоматизированного управления положением фокуса ЛИ при наплавке зубьев фрезы.

Заявляемый способ позволил добиться высокой износостойкости восстанавливаемого инструмента, увеличить срок его эксплуатации, а также улучшить качество восстановленной поверхности за счет снижения шероховатости.

Способ может быть осуществлен с применением современных материалов и оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2071889C1 |

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| Способ восстановления изношенного режущего инструмента | 1991 |

|

SU1766640A1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| Способ упрочнения лапы культиваторной | 2018 |

|

RU2684127C1 |

| Способ лазерной наплавки (сварки) металлов | 2023 |

|

RU2819484C1 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

Изобретение относится к инструментальному производству, а именно к технологии лазерного восстановления инструментальных сталей, и может быть использовано при изготовлении и ремонте деталей технологической оснастки и инструмента, в частности зубьев фрез. Сначала на предварительно подготовленную поверхность обработки наносят износостойкий порошковый материал. Затем производят его расплав перемещением лазерного излучения относительно режущей кромки с перекрытием зон наплавки на торце зуба и последующий отпуск при температуре 560-600°С в масле. После этого осуществляют заточку наплавленных поверхностей и лазерную закалку изделия с прецизионным позиционированием фокуса лазерного излучения на режущей кромке зуба фрезы без оплавления поверхности с последующим нанесением покрытия из нитрида титана. Технический результат заключается в повышении износостойкости восстанавливаемого инструмента. 5 ил.

Способ лазерного восстановления режущей кромки зубьев фрезы, включающий расплавление лазерным лучом износостойкого порошкового материала, подаваемого на наплавляемую поверхность, изменение положения наплавляемой поверхности и лазерного луча относительно друг друга с перекрытием зон наплавки, и отпуск, отличающийся тем, что сначала на предварительно подготовленную поверхность обработки наносят износостойкий порошковый материал, затем выполняют его расплав перемещением лазерного луча относительно режущей кромки с перекрытием зон наплавки на торце зуба, при этом последующий отпуск осуществляют при температуре 560-600°С в масле, после чего осуществляют заточку наплавленных поверхностей и лазерную закалку изделия с прецизионным позиционированием фокуса лазерного луча на режущей кромке зуба фрезы без оплавления поверхности с последующим нанесением покрытия из нитрида титана.

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ СТАЛЕЙ | 1992 |

|

RU2032512C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2601520C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1347295A1 |

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

| JP 2012125772 A, 05.07.2012 | |||

| JP 2004090007 A, 25.03.2004 | |||

| US 4814575 A, 21.03.1989 | |||

| DE 10342750 A1, 07.04.2005. | |||

Авторы

Даты

2019-11-21—Публикация

2019-04-30—Подача