Область техники, к которой относится изобретение

Изобретение относится к области диспергирования и активации материалов с применением гидравлических ударов и гидродинамической кавитации, и может быть использовано в технологическом оборудовании для приготовления суспензий, эмульсий, растворов и других жидкотекучих продуктов в производстве строительных материалов, химической, и других отраслях промышленности.

Уровень техники

Известна коллоидная мельница для мокрого помола, состоящая из корпуса с коническим гнездом посредине, в котором с большой скоростью вращается укрепленный на вертикальном валу ротор (см. кн. Касаткин Л.Г. Основные процессы и аппараты химической технологии. Изд-е 7, М., 1961 г., стр.796, рис.561). Между ротором и гнездом имеется ничтожно малый зазор (менее 0,05 мм). Поступающая через входное отверстие жидкость со взвешенными в ней твердыми частицами проходит между коническим гнездом и ротором, при этом истирание (диспергирование) твердых частиц происходит только за счет больших усилий в тонком слое жидкости между рабочими поверхностями ротора и гнезда (статора), что не обеспечивает высокой интенсивности процесса.

Известна роторная гидравлическая мельница (патент RU 2081701, МПК: В02С 7/00, В29В 17/02, опубл. 20.06.97), содержащая корпус с входным и выходным патрубками, установленные в корпусе статор и ротор в виде съемных дисков с чередующимися впадинами и выступами на рабочих поверхностях. Выступы и впадины подвижного диска движутся с огромной скоростью, разрывая поток пульпы, нарушая его сплошность и создавая кавитационную зону. Впереди движущихся выступов и впадин создается зона высокого давления, а сзади них - зона разрыва потока и низкого давления. В последней происходит образование и рост кавитационных пузырьков. В момент соприкосновения зон высокого и низкого давления происходит разрыв (схлопывание) пузырьков, в результате чего выделяется накопленная ими кинетическая энергия, разрушающая частицы твердого материала, находящиеся вблизи в этот момент.

Известна коллоидная мельница для мокрого помола KLM GlobeCore, ООО «Завод УКРБУДМАШ» (http://globecoremill.com/ru/), содержащая вращающийся и стационарный рабочие органы, в зазоре между которыми происходит измельчение продукта. На рабочих поверхностях статора и ротора, обращенных друг к другу, сформированы сложные геометрические рельефы в виде цилиндрических косорадиально профрезерованных зубьев. Зубья создают повышенную турбулентность и условия для гидродинамической кавитации, что способствует высокой интенсивности измельчения материала.

В обеих вышеупомянутых мельницах в процессе работы рабочие поверхности статора и ротора подвергаются износу: выступы стираются, впадины забиваются, рельефы рабочих поверхностей выравниваются, что ведет к снижению интенсивности измельчения. Для увеличения срока службы рабочих органов их изготавливают из дорогих высокопрочных материалов.

Известен микровихревой дезинтегратор (патент RU 119261 U1, МПК: В02С 19/18, опубл. 20.08.2012), предназначенный для получения устойчивых коллоидных систем и структурированных эмульсий, содержащий герметичный корпус, внутри которого размещены с возможностью взаимного вращения ротор и статор. В пространство между рабочими поверхностями ротора и статора через входное устройство подается диспергируемая вязкая среда с измельчаемым материалом. Рабочие поверхности ротора и статора выполнены с микрорельефом в виде локальных углублений, что способствует образованию зон кавитации и повышению интенсивности измельчения. Для увеличения ресурса работы ротор и статор дезинтегратора изготавливают из термостойкого и износостойкого материала или покрывают износостойким покрытием.

В качестве наиболее близкого аналога для заявляемого технического решения принята коллоидная мельница для мокрого помола, раскрытая в источнике Касаткин Л.Г. Основные процессы и аппараты химической технологии. Изд.7, М., 1961 г., стр.796.

Признаки ближайшего аналога, сходные с существенными признаками предлагаемого технического решения: наличие пары рабочих органов, установленных в корпусе соосно с возможностью относительного взаимного вращения и с зазором между рабочими поверхностями, в который подается обрабатываемый материал, и наличие механизма регулирования упомянутого зазора.

Недостатком ближайшего аналога является низкая интенсивность измельчения, обусловленная выполнением рабочих поверхностей гладкими, т.к. в этом случае измельчение частиц материала происходит только за счет высоких градиентов скоростей, получаемых в результате больших перепадов скоростей на малых расстояниях, соответствующих толщине зазора между статором и ротором.

Для повышения интенсивности измельчения за счет процессов кавитации в упомянутой мельнице предусмотрена возможность выполнения на рабочих поверхностях рельефа. Однако процессы кавитации не только способствуют разрушению частиц измельчаемого материала, они также разрушающе воздействуют на поверхности рабочих органов, способствуя их быстрому износу и сглаживанию рельефов.

Раскрытие изобретения

Технической задачей, на решение которой направлено заявляемое изобретение, является обеспечение эффективной и продолжительной работы рабочих органов мельницы в условиях повышенной кавитации.

Положительным техническим результатом предлагаемого решения является значительное увеличение срока службы рабочих органов в условиях повышенной кавитации с одновременным упрощением процесса их изготовления.

Решение технической задачи и упомянутые положительные технические результаты достигаются благодаря тому, что в коллоидной мельнице, содержащей соосно установленные в корпусе с зазором между собой и с возможностью относительного взаимного вращения рабочие органы и механизм регулирования упомянутого зазора, согласно заявляемому изобретению рабочие органы выполнены из материала, состоящего из двух компонентов или более, характеризующегося твердой прочной матрицей и наличием шаровидных мягких включений (включений более мягкого компонента), крупностью от 1 до 100 мкм.

Вращение рабочих органов, обоих или, как в прототипе, одного, осуществляется относительно их общей оси. В случае неподвижной установки одного из рабочих органов устройство имеет более простое технологическое исполнение. Вращающийся рабочий орган называют ротором, неподвижный - статором. В зазор между рабочими органами подается обрабатываемый материал.

Отличительным от прототипа признаком предлагаемой коллоидной мельницы является выполнение рабочих органов из двух- или многокомпонентного материала, характеризующегося твердой прочной матрицей и наличием мягких шаровидных включений. К таким двух- или многокомпонентным материалам относятся различные сплавы и композитные материалы.

Большим преимуществом таких рабочих органов является то, что изначально они могут быть изготовлены гладкими, что значительно упрощает и удешевляет их производство, а микрорельеф рабочих поверхностей образуется в процессе работы в результате взаимодействия с измельчаемым материалом. Под действием сил трения материала о поверхности рабочих органов происходит вскрытие зерен мягких включений, которые быстро разрушаются и вымываются из более прочной матрицы потоком перерабатываемого материала. В результате на поверхности дисков образуются сферические раковины микронных размеров (микрополости). Размеры этих полостей определяются размером зерна мягких включений. Микрополости создают условия для протекания процессов гидродинамической кавитации, которая увеличивает степень измельчения материала, а также способствует ускорению процессов образования новых микрополостей.

По мере истирания рабочих поверхностей эти раковины (микрополости) разрушаются, но при этом вскрываются новые зерна мягких включений и на рабочих поверхностях рабочих органов образуются новые сферические раковины.

Таким образом, образование микрорельефа рабочих поверхностей достигается за счет структуры материала рабочих органов и их взаимодействия с измельчаемым материалом в процессе работы устройства. В результате обеспечивается продолжительная и эффективная работа рабочих органов мельницы и их высокая кавитационная способность на протяжении всего срока службы.

Предлагаемое техническое решение позволяет, во-первых, исключить необходимость выполнения зубьев или другого рельефа на рабочих органах при их изготовлении, а во-вторых, обеспечивает значительное увеличение ресурса работы рабочих органов, практически до полного их стирания. В процессе эксплуатации устройства необходимо лишь периодически регулировать зазор между рабочими органами.

Проведенный заявителем анализ уровня техники не выявил решений, характеризующихся признаками, совпадающими с отличительными признаками заявляемого решения. Это позволяет положительно судить о соответствии заявляемого технического решения требованиям «новизны» и «изобретательского уровня».

Как известно, к двух- или многокомпонентным материалам относятся различные сплавы и композиционные материалы (иначе- композиты).

Наиболее широко известным сплавом, отвечающим содержащимся в формуле характеристикам, является чугун, а именно высокопрочный чугун с шаровидным графитом (ГОСТ-7293), существенным достоинством которого является доступность и относительно низкая стоимость.

Чугун представляет собой железоуглеродистый сплав. Прочная матрица чугуна образована железом. Углерод в чугуне содержится в форме графита, зерна которого имеют серый цвет. Помимо упомянутых достоинств для этого материала характерны: достаточно высокая ударная вязкость и усталостная прочность, хорошая обрабатываемость резанием, антифрикционные свойства, малая чувствительность к внешним концентраторам напряжения (выточки, отверстия, переходы). Из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации (см. кн. Лахтин Ю.М., Леонтьева В.П. и др. Материаловедение. М.: Машиностроение, 1990 г., с.150-152).

Возможно использование и других сплавов с подобной микроструктурой, состоящей из матрицы (иначе - основного твердого раствора на базе какого-либо металла растворителя) и выделившихся частиц другого твердого раствора (включений).

В качестве материала для изготовления рабочих органов предлагаемой коллоидной мельницы может быть использован композиционный материал (композит). Композиционным называют искусственно созданный неоднородный сплошной материал, состоящий из двух компонентов и более, отличающихся по химическому составу и физико-механическим свойствам, разделенных в материале четко выраженной границей.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, который обладает непрерывностью по всему объему, является матрицей. По природе матричного компонента различают полимерные, металлические, углеродные, керамические и другие композиты.

Прерывистый (дискретный) компонент, разделенный в объеме композиционного материала, является наполнителем. Наполнитель по своей структуре может иметь вид дисперсных частиц или гранул, в том числе шаровидных. Чаще всего наполнитель является армирующим компонентом, однако возможным является задание любых свойств наполнителя при создании композитного материала (см. мат-лы Физической энциклопедии, Химической энциклопедии, кн. Материаловедение и технология металлов, под ред. Фетисова Г.П., М. Высшая школа, 2006 г., с.390-393).

Принципы и методы создания композиционных материалов с заданными свойствами широко известны и освещены в технической литературе. Используя последние, могут быть созданы новые композиты, отвечающие заданным характеристикам и имеющие твердую прочную матрицу и шаровидные мягкие включения в ней, крупностью 1-100 мкм.

Композиционные материалы являются дорогостоящими, однако благодаря тому, что рабочие органы предлагаемой коллоидной мельницы имеют большой срок эксплуатации, использование для их изготовления композиционных материалов экономически оправданно.

Рабочие органы в предлагаемой мельнице могут иметь различное исполнение. Например, они могут быть выполнены в виде дисков с плоской рабочей поверхностью, или в виде конусов с конической рабочей поверхностью, или иначе. При этом оба рабочих органа могут быть установлены с возможностью вращения либо только один.

В предпочтительном случае реализации коллоидной мельницы рабочие органы выполнены в виде двух дисков, верхний из которых закреплен на валу электродвигателя, а нижний - смонтирован неподвижно посредством стоек. Механизм регулирования зазора между дисками выполнен в виде винтового механизма регулирования высоты стоек, на которых закреплен нижний диск.

Краткое описание чертежей

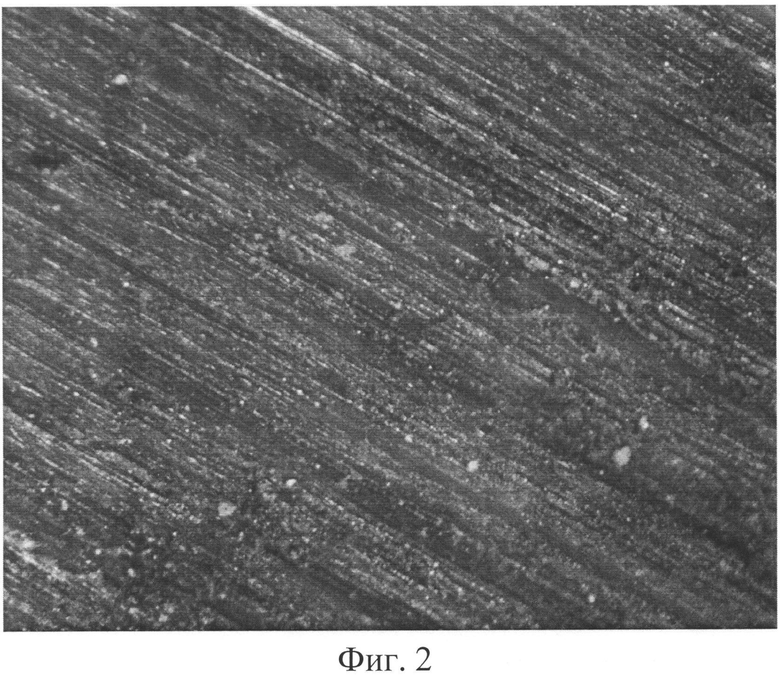

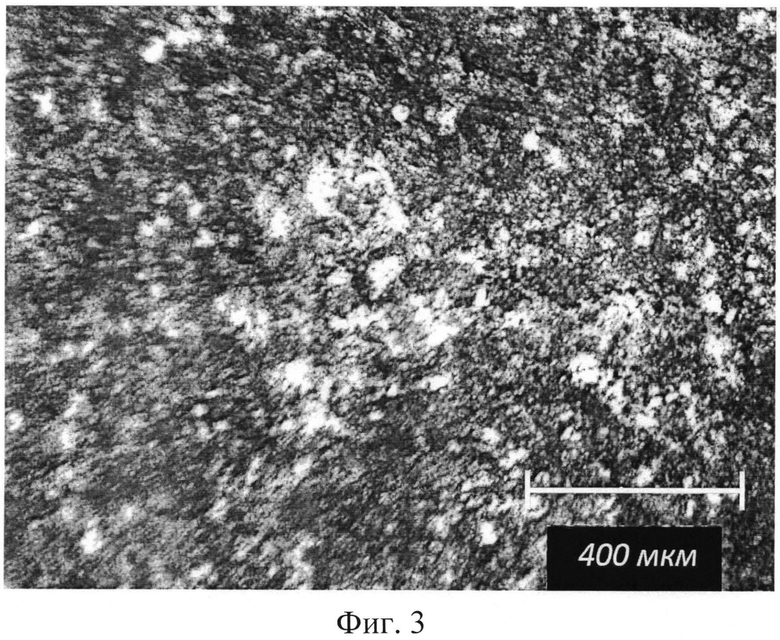

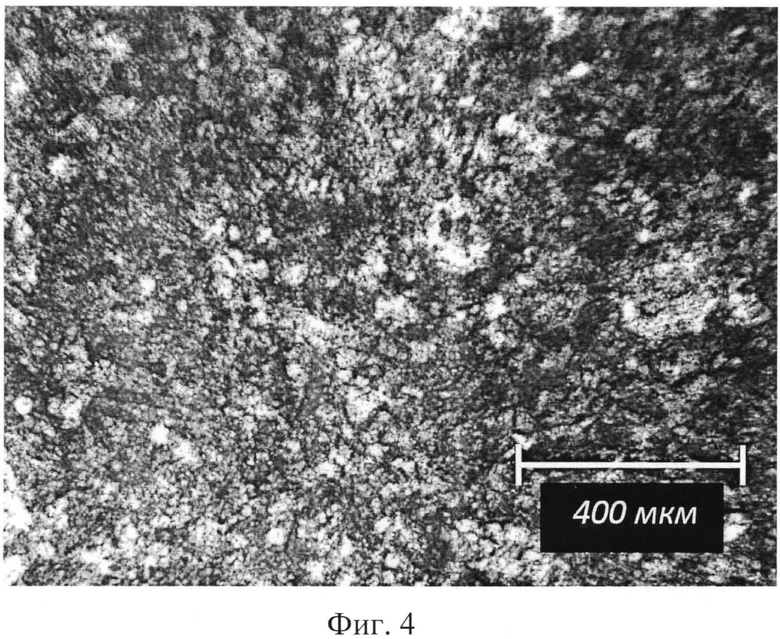

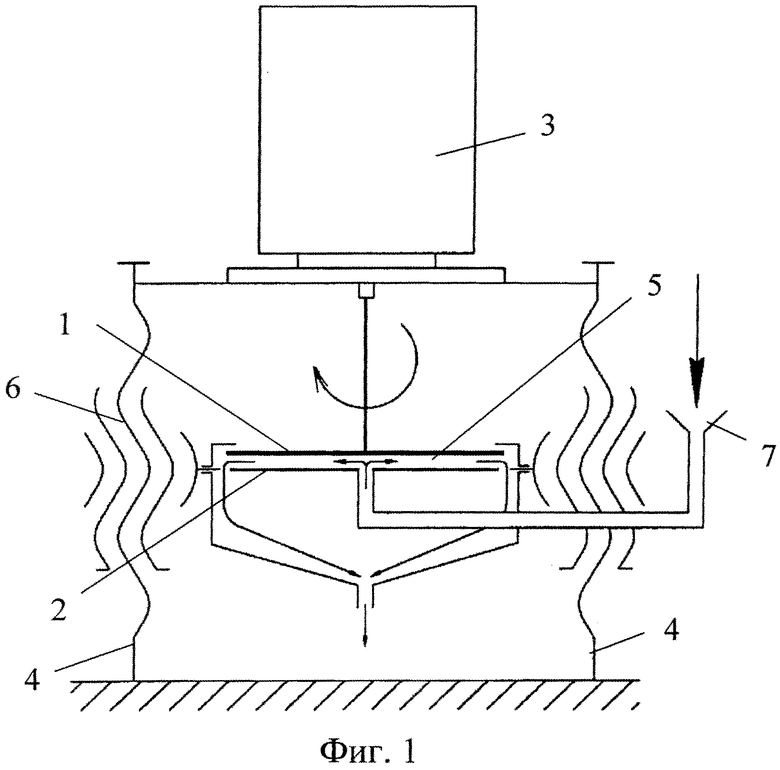

Возможность промышленной осуществимости предлагаемого технического решения подтверждается приведенным ниже примером и иллюстрирующими материалами, где: на фиг.1 - показана коллоидная мельница, общий вид, схематично; на фиг.2 - фотография исходной рабочей поверхности диска ротора; на фиг.3 - фотография рабочей поверхности диска ротора через 12 часов работы; на фиг.4 - фотография рабочей поверхности диска ротора через 24 часа работы.

Осуществление изобретения

Предлагаемая коллоидная мельница содержит соосно установленные в корпусе рабочие органы в виде дисков 1 и 2. Верхний диск 1 закреплен на валу электродвигателя 3. Нижний диск 2 смонтирован неподвижно посредством стоек 4. Между рабочими поверхностями дисков 1 и 2 образован зазор 5. Механизм регулирования зазора 5 выполнен в виде микровинтов 6, регулирующих высоту стоек 4.

В приведенном примере оба диска 1 и 2 выполнены из высокопрочного чугуна с шаровидными включениями графита. В ином примере реализации мельницы диски 1 и 2 могут быть выполнены из композиционного материала.

В любом случае материал для изготовления дисков состоит, как минимум, из двух компонентов и характеризуется твердой прочной матрицей и наличием шаровидных мягких включений, крупностью 1-100 мкм.

Устройство работает следующим образом.

Включают двигатель 3 и приводят во вращение диск 1. Через загрузочную воронку 7 подают шликер в зазор 5 между дисками 1 и 2, где происходит измельчение глинистых частиц до коллоидных размеров (менее 200 нм) за счет высоких градиентов скоростей и кавитационных процессов. В процессе измельчения центробежные силы перемещают материал к периферии, откуда он выводится в бункер измельченного материала.

Для подтверждения эффекта постоянного образования в процессе работы микрорельефа рабочих поверхностей была проведена съемка одной и той же рабочей поверхности ротора с заданным временным интервалом. Для получения фотографий использовался оптический микроскоп Альтами МЕТ5С с поляризационным фильтром и увеличением ×200.

Изначально рабочие поверхности дисков 1 и 2 не имеют существенного рельефа, что хорошо видно на фиг.2, где приведена фотография исходной - шлифованной рабочей поверхности роторного диска. В процессе работы под действием сил трения со стороны измельчаемого материала, происходит вскрытие мягких зерен шаровидного графита, которые быстро разрушаются и вымываются потоком перерабатываемого материала из более прочной железной матрицы. В результате чего на рабочих поверхностях дисков образуются сферические раковины микронных размеров, соответствующих размерам графитовых включений. Это хорошо видно на фотографии рабочей поверхности ротора, снятой через 12 часов его работы. Поверхность статора имеет аналогичную структуру.

Микрополости создают условия для образования и роста кавитационных пузырьков и протекания процессов гидродинамической кавитации, которая увеличивает степень измельчения материала.

По мере работы устройства происходит износ рабочих поверхностей дисков 1 и 2, происходит постепенное стирание, разрушение имеющихся на рабочих поверхностях дисков раковин. Однако в то же время происходит вскрытие новых зерен графита и образование новых сферических раковин, уже в другом месте поверхности.

Как видно на изображениях той же рабочей поверхности ротора, выполненной уже через 24 часа работы мельницы (см. фиг.4), микрорельеф рабочей поверхности изменяется. Темные графитовые включения перемещаются, меняется рисунок микрорельефа, но он остается и обеспечивает протекание процессов кавитации.

В результате обеспечивается длительная и эффективная работа рабочих органов мельницы, а также их высокая кавитационная способность на протяжении всего срока службы.

Периодически в процессе эксплуатации мельницы микровинтами 6 регулируют величину зазора 5 между дисками 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

| МЕЛЬНИЦА ЛАБОРАТОРНАЯ | 2014 |

|

RU2566483C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| ДРОБИЛКА МОЛОТКОВАЯ | 2018 |

|

RU2683470C1 |

| Устройство для измельчения мерзлых комков глины | 2016 |

|

RU2619275C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2014 |

|

RU2571059C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2232642C1 |

| БЕГУНЫ | 1993 |

|

RU2054327C1 |

Изобретение относится к области диспергирования и активации материалов с применением гидравлических ударов и гидродинамической кавитации и может быть использовано в производстве строительных материалов, химической и других отраслях промышленности. В корпусе коллоидной мельницы соосно установлены с зазором между собой рабочие органы (1, 2) с возможностью относительного взаимного вращения. Мельница содержит механизм регулирования зазора (5) между рабочими органами. Материал рабочих органов состоит из двух или более компонентов и характеризуется твердой прочной матрицей и наличием шаровидных мягких включений размером 1-100 мкм. Изобретение увеличивает продолжительность эксплуатации рабочих органов в условиях повышенной кавитации и упрощение процесса их изготовления. 3 з.п. ф-лы, 4 ил.

1. Коллоидная мельница, содержащая соосно установленные в корпусе с зазором между собой и с возможностью относительного взаимного вращения рабочие органы и механизм регулирования упомянутого зазора, отличающаяся тем, что рабочие органы выполнены из материала, состоящего из двух компонентов или более, характеризующегося твердой прочной матрицей и наличием шаровидных мягких включений крупностью 1-100 мкм.

2. Мельница по п.1, отличающаяся тем, что в качестве материала для изготовления рабочих органов использован высокопрочный чугун с шаровидными включениями графита.

3. Мельница по п.1, отличающаяся тем, что в качестве материала для изготовления рабочих органов использован композитный материал.

4. Мельница по п.1, отличающаяся тем, что рабочие органы выполнены в виде двух дисков, верхний из которых закреплен на валу электродвигателя, а нижний смонтирован неподвижно посредством стоек, при этом механизм регулирования зазора между дисками выполнен в виде винтового механизма регулирования высоты стоек, на которых закреплен нижний диск.

| US 1755576, 22.04.1930 | |||

| Устройство для испытания выключателей на отключающую способность | 1958 |

|

SU119261A1 |

| Устройство для измельчения материалов | 1979 |

|

SU862972A1 |

| ИЗНОСОСТОЙКАЯ ДЕТАЛЬ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 1997 |

|

RU2177389C2 |

| Устройство для обработки суспензии | 1989 |

|

SU1824238A1 |

| JP 2002331248 А, 19.11.2002 | |||

| БИЛО ДЛЯ МОЛОТКОВЫХ МЕЛЬНИЦ | 1998 |

|

RU2139364C1 |

Авторы

Даты

2015-08-10—Публикация

2014-02-25—Подача