(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА БОБОВЫХ КУЛЬТУР В ЗАМОЧЕННОМ ВИДЕ | 2015 |

|

RU2614777C1 |

| КЛАССИФИЦИРУЮЩАЯ МЕЛЬНИЦА | 2023 |

|

RU2819320C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2009 |

|

RU2396119C1 |

| Устройство для дробления мягкой и средней твердости сыпучих материалов | 1980 |

|

SU939069A1 |

| Конусная инерционная дробилка | 1987 |

|

SU1496819A1 |

| ИНЕРЦИОННАЯ МЕЛЬНИЦА ДЛЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354452C2 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

| Молотковая дробилка | 1974 |

|

SU532362A1 |

| КЛАССИФИЦИРУЮЩАЯ ФУТЕРОВКА ЦЕМЕНТНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2397813C1 |

. 1

Изобретение относится к устройствам для дробления зерна или других злаков, а также продуктов, в которых требуется многоцтади.йность в дроблении. Оно может быть применено в мукомольной, кормоприготовительной, а также в горнодобывающей промышленности .

Известна конусная дробилка, содержащая закрепленные на вертикальном приводном валу дробящие конусы, образующие двухстадийные камеры дробления с внешними неподвижными конусами l.

Однако данная дробилка имеет большой вес, значительную конструктивную сложность и требует частой отладки.

Наиболее близкой к изобретению по технической сущности является устройство для измельчения материалов, содержащее неподвижный дробящий конус и внутренний подвижный дробящий конус, имеющие на рабочих поверхностях бронеплиты в виде кольцевых рифленых поясов t lНедостатком указанного устройства является то, что оно не позволяет . вести многостадийного дробления. Кроме того, в нем невозможно избежать переизмельчения готового продукта.

поскольку конструкция камеры дробления не предусматривает вывода из нее промежуточных фракций дробления.

Цель изобретения - повышение качества готового продукта путем регулирования его гранулометрического состава.

Указанная цель достигается тем, что в устройстве для измельчения ма10териалов, содержащем неподвижный дробящий конус и внутренний подвижный дробящий конус, имеющие на рабочих поверхностях бронеплиты в виде кольцевых рифленых поясов, кольце15вые пояса установлены поярусно, а между ними на обоих конусах образованы противолежащие круговые желоба, из которялх соединены с выполненными в теле неподвижного дробяще20го конуса течками для загрузки и выгрузки продуктов промежуточных стадий измельчения.

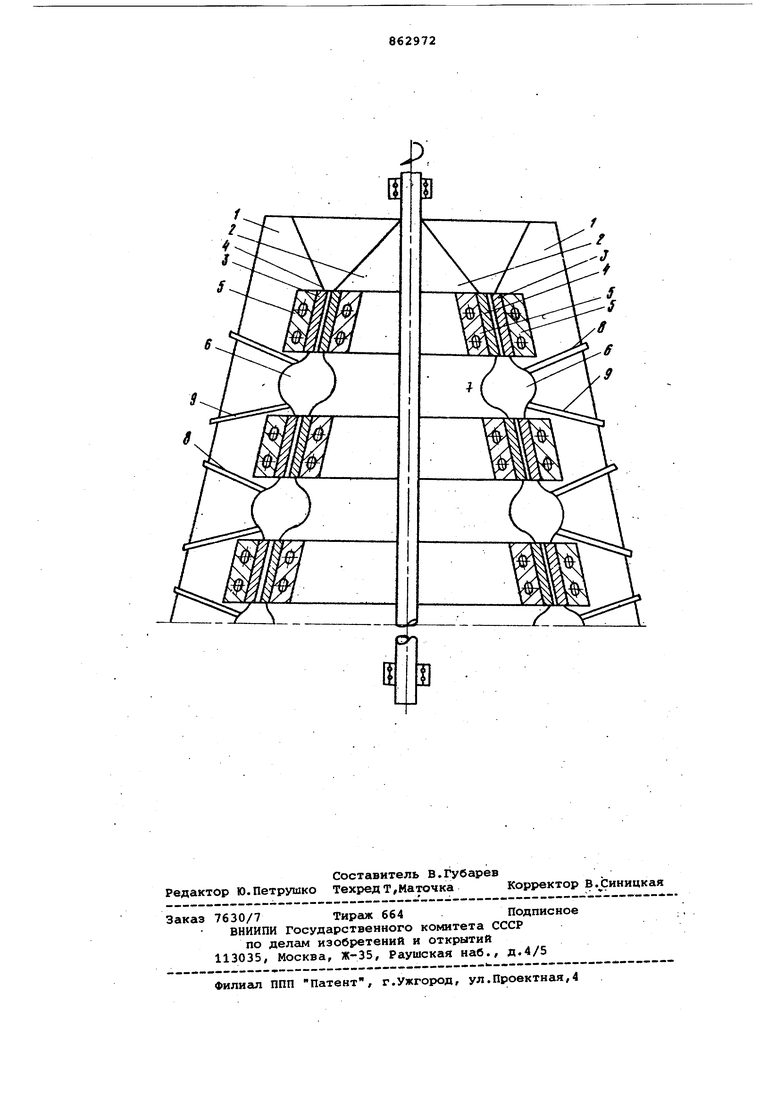

На чертеже схематически показано устройство для измельчения материа25ла, общий вид.

Устройство состоит из наружного стационарного конуса 1 и внутреннего подвижного конуса 2, в которые закреплены внешние мелющие бронеплиты в 30 виде кольцевых рифленых; поясов 3 и

внутренние 4 той же конструкции, имеющие систему охлаждения 5, .промежуточных бункеров, противолежащих круговых желобов б и 7, течек загрузки 8 и выгрузки 9.

Внешний 1 и внутренний 2 конусы могут быть изготовлены сваркой .отдельных деталей или литьем из стали, чугуна или их заменителей и предназначены для принятия основных нагрузок при помоле и сборке всех узлов помола

Внешние 3 и внутренние 4 мелющие кольцевые пояса предназначены для помола материала (злаков или руды) и изготовляются из стали, чугуна или их заменителей. Они могут быть цельными или разъемными и изготавливаются методом прокатки, штамповки литьем под давлением, центробежным литьем. На них наносится мелющая поверхность в виде рифлей или другой шероховатости в зависимости от стадии дробления. Устанавливаются пояса в конусах и крепятся известными способами.

Система охлаждения 5 предназначена для поддержания необходимой температуры мелющих венцов, изготовляется из хорошо проводящего тепло материала (алюминия, меди или их заменителей) методом литы, штамповки, центробежного литья и имеет внутри одно два и более отверстий для прохождени жидкости, эмульсии или воздуха, при помощи которых отводится тепло.

. Кольцевые желоба б и 7 образуют бункера для частичного сбора продукта в промежутках между стадиями дробления, изготовляются из металла или его заменителей известными методами, причем бункера могут иметь сита для исключения из цикла дробления продук та помола определенной фракции. Загрузочные 8 и выгрузочные 9 течки предназначены для загрузки и выГрузки промежуточного продукта помола и изготовляются из металлических или пластмассовых труб. Загрузочные течки располагаются выше течек выгрузки по вертикали, а по горизонтали течки загрузки располагают в начале круга вращения кольцевого пояса, а течки выгрузки - в койце.

Устройство работает следукадим образом.

После сборки и наладки устройство для измельчения готово к работе. Перед включением его в работу загружается материал iзерно, злаки, соль, руда и т .д.) для помола. BкJTочaeтcя привод и подвижный конус 2 начинает вращаться вокруг своей оси. При вращении подвижного конуса материал начинает поступать в промежуток между

мелющими поясами 3 и 4. Материал, попадая между рифлями, разрывается, а ввиду того, что рифли нарезаны под углом, частично раздробленный матери ш поступает в промежуточный бункер J между кольцевыми желобами 6 и 7. Если требует технология производства, то этот продукт крупного помола может быть частично извлечен через течку выгрузки 9. Так же зтот промежуQ точный бункер можно частично дозагрузить с помощью течки загрузки 8 таким же продуктом помола.

В дальнейшем продукт первого помола поступает на вторую стадию помола (измельчения). В этой стадии

5 рифли сделаны меньше, и поэтому измельчение производится более мелко. Так же как и в первом случае материал, измельченный более мелко, поступает во второй промежуточный бункер

0 откуда можно отобрать порцию измельченного материала или добавить в бункер материал. Далее материсш поступает в третью стадию дробления. В третьей стадии на мелющие пояса 3 и

5 4. наносят более мелкие рифли или вообще поверхность делают шероховатой. В этой стадии дробления материал дробится еще мельче и поступает в следующий промежуточный бункер, и т.д.

- до окончательного размола.

Использование изобретения позволяет снизить энергозатраты на размол,. снизить потери продукта при транс портировке а также метгшлоемкость устройства.

Формула изобретения

Учтройство для измельчения Материалов, содержащее неподвижный дробящий конус и внутренний подвижный дробящий конус, имеющие на рабочих поверхностях бронеплиты в виде кольцевых рифленых). поясов, отлич ающеес я тем, что с целью повышения качества готового продукта путем регулирования его гранулометрического состава, кольцевые пояса установлены поярусно, а между ними на обоих конусах образованы противолежащие круговые желоба, внешние из которых соединены с выполненными в теле неподвижного дробящего конуса течками для загрузки и выгрузки продуктов промежуточных стадий измельчения.

Источники информации/ принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-12-25—Подача