Изобретение относится к волочильному производству и может быть использовано при производстве проволоки.

Известно, что для процесса волочения важным является захват заготовкой смазки. Улучшение захвата смазки приводит к снижению коэффициента трения, усилия волочения, уменьшению износа волок, повышению качества готовой продукции.

Силы трения приводят к износу инструмента, налипанию металла на волочильный инструмент, ограничению скорости волочения из-за чрезмерного разогрева контактных поверхностей изделия и волоки.

Различные пути снижения коэффициента трения рассмотрены, например, в книге Г. Л.Колмогорова "Гидродинамическая смазка при обработке металла давлением", М., Металлургия, 1982.

Однако большинство известных способов снижения сил трения при волочении сложно реализовать на практике, при этом требуются значительные материальные затраты.

Известен способ подготовки проволоки к волочению по а.с. СССР 820962, кл. В 21 С 9/00, В 21 С 1/16, опубл. 25.04.81 г. Этот способ заключается в нанесении микрорельефа на поверхность заготовки под волочение (катанки) с высотой шероховатости Rz в интервале (0,006-0,02)d при шаге S, равном (0,007-0,015)d, где d - диаметр катанки. Недостаток способа - нецелесообразность применения его на практике. Волочение катанки, имеющей параметры высоты микронеровностей от 33 до 200 мкм, недопустимо, т.к. микровыступы с такой высотой будут быстро изнашивать волочильный инструмент.

Наиболее близким аналогом к заявляемому способу является способ подготовки поверхности катанки под волочение с шероховатой поверхностью и улучшенной способностью к волочению по патенту 54-14720 (Япония), кл. В 21 В 1/16, опубл. 16.06.81 г.

Согласно этому способу катанка должна иметь высоту микронеровностей 3-10 мкм, предпочтительно 5-15 мкм и среднюю величину шага неровностей 10-100 мкм, предпочтительно 20-30 мкм. Недостатком способа является отсутствие учета формы микровыступов, т.е. распределения материала по высоте шероховатого слоя, что имеет большое значение для захвата смазки.

Техническая задача предлагаемого изобретения - снижение коэффициента трения, а следовательно, усилия волочения и уменьшение энергозатрат за счет улучшения захвата смазки заготовки при волочении.

Для решения этой задачи в способе производства катанки с шероховатой поверхностью и улучшенной способностью к волочению, включающем образование на ее поверхности микрорельефа с заданными значениями среднего отклонения профиля Ra, среднего шага неровностей S дополнительно задают среднюю длину сечения выступов 1m, на уровне средней линии; при этом заданные параметры микрорельефа поверхности заготовки под волочение определяют по зависимостям:

Ra=8•10-4•d1,08;

S=Ra•k;

lm=n • (k)0,256,

где k, n - коэффициенты, зависящие от диаметра заготовки под волочение d, причем:

при 5,5 мм ≤d≤ 8,0 мм

k=1,5-2,0; n=4,6•10-3-6,5•10-3;

при 8 мм < d ≤ 16 мм

k=2,0-2,5; n=6,5•10-3-8,0•10-3.

Все вышеперечисленные зависимости получены в результате обработки опытных данных и являются эмпирическими. Размерность вычисляемых параметров Ra, S, lm - миллиметр. Параметры микрорельефа определяются на базовой длине L = 0,8 мм.

Сущность предложенного технического решения заключается в том, что для захвата смазки заготовкой при волочении необходим микрорельеф на ее поверхности с определенной формой, так как при одних и тех же Ra и S форма микропрофиля может быть различной. В связи с этим необходимо учитывать распределение материала по высоте шероховатого слоя, это распределение характеризуется связью Ra и S, а также средней длиной сечения выступов lm на уровне средней линии. Кроме того, параметры микрорельефа поверхности зависят от диаметра заготовки под волочение: чем больше диаметр заготовки, тем меньше параметры микрорельефа.

Промышленные испытания проводились на однократном волочильном стане при сухом волочении катанки и мелкого сорта диаметром 5,5-16 мм.

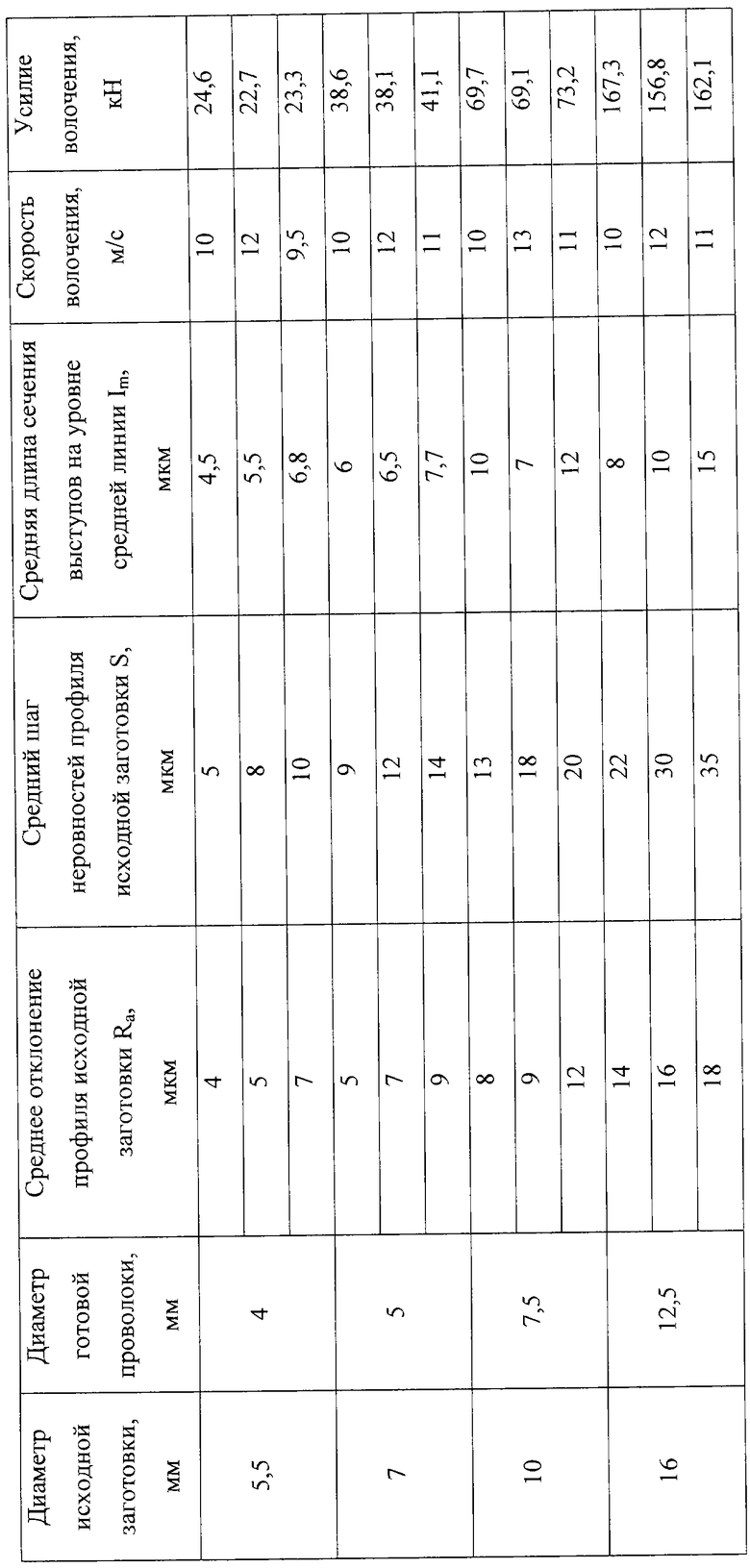

Некоторые параметры опытного волочения, при котором были достигнуты наилучшие результаты (наименьшие усилия волочения, наибольшие скорости), приведены в таблице. Погрешность при измерении параметров шероховатости поверхности заготовки не превышала 7%, при измерении усилия - 10%.

При промышленных испытаниях заявляемого способа в качестве заготовки использовали травленую известкованную катанку из низкоуглеродистой стали различных диаметров, смазкой служил порошок натрового мыла. Волочение проводили в твердосплавных волоках из сплава ВК8 с углом рабочей зоны 16o. Усилие волочения измеряли тензометрическим датчиком. Параметры микрорельефа определяли с помощью прибора для измерения шероховатости модели 201.

Было также проведено опытное волочение по известной технологии, когда параметры микрорельефа брали случайными из пределов Ra=5-15 мкм и S=20-30 мкм.

Результаты испытаний приведены в таблице.

Сравнительный анализ параметров волочения, проведенного по опытной технологии, взятой в качестве ближайшего аналога, показал следующее: усилие волочения снизилось в среднем на 9-11%, износ волок уменьшился в 1,5 раза.

Таким образом, опыты подтвердили приемлемость заявляемого способа для решения поставленной задачи и его преимущества перед известной технологией.

При реализации предлагаемого способа сначала рассчитывают среднее отклонение профиля поверхности заготовки, предназначенной для волочения, затем средний шаг неровностей и среднее значение длины выступов на уровне средней линии, после чего получают заготовку, имеющую микрорельеф с параметрами, определенными ранее, и осуществляют волочение этой заготовки.

Пример конкретного выполнения

Из катанки диаметром 6,5 мм производят проволоку диаметром 2,4 мм. Волочение проводят по маршруту 6,60-5,03-4,74-3,73-3,06-2,43. Для устойчивого процесса волочения и получения проволоки с необходимым уровнем качества необходимо, чтобы исходная заготовка имела микрорельеф c параметрами:

Ra=8•10-4 • d1,08;

S=Ra • k;

lm=n • (k)0,256,

Результаты вычислений дают:

Ra=8•10-4•6,51,08=0,006 мм;

S=0,006•1,7=0,0102 мм;

1m=6•10-3•(1,7)0,256=0,0069 мм.

Таким образом, для снижения коэффициента трения, усилия и улучшения других параметров волочения необходимо, чтобы катанка имела микрорельеф с параметрами Ra=6 мкм, S=10,2 мкм, 1m=6,9 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ КАТАНКИ И МЕЛКОГО СОРТА | 2001 |

|

RU2196650C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2017 |

|

RU2663027C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ЗАГОТОВКИ ПОД ВОЛОЧЕНИЕ | 2003 |

|

RU2238160C1 |

| Способ волочения прутков,труб и других профилей | 1985 |

|

SU1301515A1 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

| Способ подготовки поверхности про-ВОлОКи K ВОлОчЕНию | 1979 |

|

SU820962A1 |

| Способ изготовления проволоки | 1987 |

|

SU1440575A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2001 |

|

RU2190693C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 1999 |

|

RU2170285C2 |

Изобретение относится к обработке металлов давлением, в частности к волочению проволоки. Задача, решаемая изобретением, - снижение коэффициента трения, а следовательно, усилия волочения и уменьшение энергозатрат за счет улучшения захвата смазки заготовки при волочении. Способ подготовки поверхности заготовки под волочение, преимущественно катанки, включает образование на ее поверхности микрорельефа, характеризующегося заданными значениями среднего отклонения профиля Rа и среднего шага неровностей S, кроме того, дополнительно задают среднюю длину сечения выступов lm на уровне средней линии; при этом указанные параметры микрорельефа поверхности заготовки под волочение регламентированы. Изобретение обеспечивает оптимальные условия для захвата смазки, тем самым - снижение усилий волочения. 1 табл.

Способ подготовки поверхности заготовки под волочение, включающий образование на ее поверхности микрорельефа, характеризующегося заданными значениями среднего отклонения профиля Rа и среднего шага неровностей S, отличающийся тем, что микрорельеф дополнительно характеризуется заданной средней длиной сечения выступов lm на уровне средней линии; при этом заданные параметры микрорельефа поверхности заготовки под волочение определяют по зависимостям

Ra= 8•10-4 • d1,08;

S= Ra • k;

lm= n • (k)0,256,

где k, n - коэффициенты, зависящие от диаметра заготовки под волочение d, причем:

при 5,5 мм ≤d≤ 8,0 мм

k= 1,5-2,0; n= 4,6•10-3-6,5•10-3;

при 8 мм < d ≤ 16 мм

k= 2,0-2,5; n= 6,5•10-3-8,0•10-3.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ подготовки поверхности про-ВОлОКи K ВОлОчЕНию | 1979 |

|

SU820962A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ЛИСТОВ ИЛИ ПОЛОС И МЕТАЛЛИЧЕСКИЕ ЛИСТЫ ИЛИ ПОЛОСЫ | 1995 |

|

RU2158639C2 |

| US 3754873 A, 28.08.1973 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| ВОЛНОВОДНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 0 |

|

SU391658A1 |

| EP 0606473 A1, 20.07.1997. | |||

Авторы

Даты

2003-01-20—Публикация

2001-06-27—Подача