Изобретение относится к ракетной технике и может быть использовано для изготовления смесительной головки камеры сгорания (КС) жидкостного ракетного двигателя (ЖРД).

Известен способ изготовления смесительной головки KС ЖРД, включающий сборку блока форсунок и их сборку под пайку. Крепление форсунок к днищам смесительной головки производят с помощью пайки (В.А. Моисеев и др. Технология производства жидкостных ракетных двигателей, Изд-во МГТУ им. Н.Э. Баумана, 2008, стр. 182-183; Г.Г. Гахун. Конструкция и проектирование жидкостных ракетных двигателей, М.: Машиностроение, 1989, стр. 130-131; В.В. Воробей, В.Е. Логинов. Технология производства жидкостных ракетных двигателей, М.: Изд-во МАИ, 2001, стр. 20).

Недостатком данного способа является необеспечение прочности и герметичности при изготовлении смесительной головки камеры сгорания ЖРД, невысокая производительность и низкое качество.

Наиболее близким аналогом предлагаемого изобретения является способ изготовления смесительной головки с помощью пайки блока форсунок в высоковакуумной печи (ВВП) (Научно-юбилейный сборник. Очерки производства жидкостных ракетных двигателей, ВМЗ - филиал ФГУП «ГКНПЦ им. М.В. Хруничева», Воронеж, ОАО «Воронежская областная типография», 2013, стр. 198).

Недостатком такого способа является невыполнение требуемого качества после пайки, частичное и полное незаполнение припоем паяльных зазоров и, как следствие, непропаи, негерметичность смесительных головок после пайки и необходимость повторной пайки блока форсунок в ВВП, что ведет к расплавлению уже пропаянных форсунок.

Техническим результатом, на достижение которого направлено данное изобретение, является исключение повторной пайки форсунок в высоковакуумной печи и применение лазерной пайки непропаянных форсунок смесительной головки в труднодоступных местах для герметичного соединения, высокая локальность пайки, повышение качества и уменьшение трудоемкости при изготовлении смесительной головки КС ЖРД.

Данный технический результат достигается с помощью способа изготовления смесительной головки камеры сгорания жидкостного ракетного двигателя (ЖРД), который включает сборку блока форсунок смесительной головки, их сборку под пайку, пайку в высоковакуумной печи, контроль качества, испытания на прочность и герметичность. После пайки в высоковакуумной печи и проведенного контроля качества, при непропаях некоторых форсунок с днищами смесительной головки, с целью исключения повторной пайки форсунок в высоковакуумной печи, выполняют лазерную пайку непропаянных форсунок с днищами смесительной головки с помощью непрерывного воздействия на повторно уложенные кольца припоя сфокусированного лазерного луча и создания локального нагрева каждой непропаянной форсунки при перемещении рабочего стола вокруг излучателя, что обеспечивает затекание расплавленного припоя в проточки с винтовыми канавками днищ смесительной головки. После чего проводят повторные испытания смесительной головки.

Смесительная головка представляет собой технологический узел КС ЖРД. Она состоит из переднего (огневого), среднего и наружного днищ, корпуса, форсунок горючего и окислителя. Форсунки, огневое днище и другие элементы смесительной головки испытывают действие больших тепловых потоков, поэтому при их изготовлении обеспечивается высокая прочность и герметичность, а также точность гидравлических характеристик. Форсунки изготавливают из материалов с высокой коррозионной стойкостью, жаропрочностью и жаростойкостью, например, сталь 12Х18Н10Т и бронза БрХ0,8. Огневые днища выполняют из жаропрочной стали 12Х18Н10Т. Среднее и верхнее днища изготавливают из высокопрочных сталей, например 12Х21Н5Т.

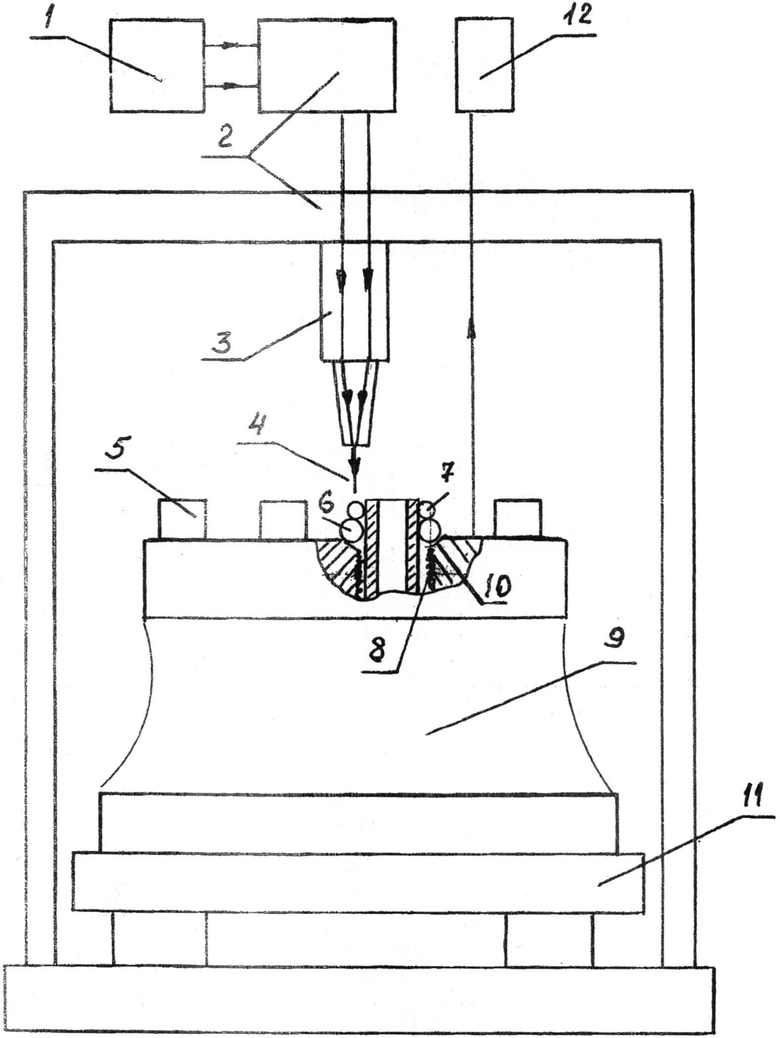

Сущность изобретения поясняется чертежом. На чертеже изображен способ изготовления смесительной головки ЖРД и функциональная схема лазерной пайки припоем ПСр 37,5 или ПМ 17.

Способ осуществляют следующим образом.

Форсунки из стали 12Х18Н10Т с никелевым покрытием 5 вставляют в проточки с винтовыми канавками 8 днищ (огневое и среднее) смесительной головки с никелевым покрытием 9. Два кольца 6, 7 припоя ПСр 37,5 или ПМ17 с внутренним диаметром 13 мм каждое надевают на стальную форсунку с никелевым покрытием 5 и укладывают в «O»- образную фаску 10 таким образом, чтобы стык одного кольца припоя 6 толщиной Ǿ 1,0 мм перекрывался вторым кольцом припоя 7 толщиной Ǿ 0,5 мм. Количество стальных форсунок с никелевым покрытием 5, установленных в днища с никелевым покрытием 9, достигает нескольких сотен единиц, при этом расстояние между их внешними стенками составляет 4,5 мм. Форсунки размещают на рабочем столе 11 технологического лазера 2, например газового лазера «ХЕБР». Программное устройство 1 графического редактора технологического лазера 2 настраивают (программируют) на вертикальную установку - перемещение излучателя 3, а также на круговое перемещение рабочего стола 11, по диаметру уложенных сверху колец припоя 6, 7. Также, в программное устройство 1 заносят данные о скорости пайки, мощности излучателя 3 и выбирают режим непрерывного воздействия лазерного луча 4. Скорость пайки Vсв=3÷8 мм/с, мощность лазерного излучения Pизл=400÷600 Вт. Контроль и подбор температурных режимов пайки осуществляют на стадии отработки технологического процесса оптическим пирометром 12. Таким образом, на поверхности уложенных колец припоя 6 и 7, днищ смесительной головки 9 и форсунок 5 сфокусированным лазерным лучом 4 создают локальный нагрев каждой непропаянной форсунки при перемещении рабочего стола 11 вокруг излучателя 3, что обеспечивает затекание расплавленного припоя в проточки с винтовыми канавками 8. По окончании пайки очередной форсунки 5, технологический лазер 1 автоматически отключает лазерный луч 4 и рабочий стол 11 перемещают далее по программе, происходит пайка следующих форсунок 5, что обеспечивает высокую скорость нагрева и охлаждения локального места пайки смесительной головки 9 с форсунками 5.

Данный способ отработан не только на стальных форсунках с никелевым покрытием, но и на бронзовых форсунках с серебряным покрытием.

Экспериментальные работы, проведенные авторами, показали, что применение способа изготовления смесительной головки КС ЖРД с помощью лазерной пайки особенно актуально при непропаянных форсунках с днищами смесительной головки после пайки в высоковакуумной печи, что увеличивает количество и повышает качество смесительных головок.

Таким образом, данное изобретение позволяет исключить повторную пайку форсунок в высоковакуумной печи и использовать лазерную пайку непропаянных форсунок смесительной головки для герметичного соединения в труднодоступных местах. В результате повышается качество и уменьшается трудоемкость при изготовлении смесительной головки КС ЖРД.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления смесительной головки камеры сгорания жидкостного ракетного двигателя (ЖРД) | 2019 |

|

RU2731688C1 |

| Способ изготовления смесительной головки камеры сгорания или газогенератора жидкостного ракетного двигателя (ЖРД) и смесительная головка (варианты) | 2022 |

|

RU2826040C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) И КАМЕРА ЖРД С ЭТОЙ ГОЛОВКОЙ | 2000 |

|

RU2205973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД), СОДЕРЖАЩЕГО НАРУЖНУЮ И ВНУТРЕННЮЮ ОБОЛОЧКИ | 2010 |

|

RU2454305C2 |

| СПОСОБ ПАЙКИ КРУПНОГАБАРИТНОГО СТАЛЬНОГО УЗЛА, СОДЕРЖАЩЕГО НЕ МЕНЕЕ 2 ДНИЩ, СОЕДИНЕННЫХ ПОСРЕДСТВОМ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2403133C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2225947C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2581310C2 |

| СПОСОБ ПОДАЧИ КОМПОНЕНТОВ ТОПЛИВА В КАМЕРУ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2571997C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2581308C2 |

| Смесительная головка камеры жидкостного ракетного двигателя | 2014 |

|

RU2606202C2 |

Изобретение относится к ракетной технике и может быть использовано для изготовления смесительной головки камеры сгорания жидкостного ракетного двигателя. Способ включает сборку блока форсунок смесительной головки, их сборку под пайку, пайку в высоковакуумной печи, контроль качества, испытания на прочность и герметичность. После пайки в высоковакуумной печи и проведенного контроля качества, при непропаях некоторых форсунок с днищами смесительной головки, с целью исключения повторной пайки форсунок в высоковакуумной печи, выполняют лазерную пайку непропаянных форсунок с днищами смесительной головки. Пайка происходит с помощью непрерывного воздействия на повторно уложенные кольца припоя сфокусированного лазерного луча и создания локального нагрева каждой непропаянной форсунки при перемещении рабочего стола вокруг излучателя, что обеспечивает затекание расплавленного припоя в проточки с винтовыми канавками днищ смесительной головки. После чего проводят повторные испытания смесительной головки. Изобретение обеспечивает повышение качества и уменьшение трудоемкости при изготовлении смесительной головки. 1 ил.

Способ изготовления смесительной головки камеры сгорания жидкостного ракетного двигателя (ЖРД), включающий сборку блока форсунок смесительной головки, их сборку под пайку, пайку в высоковакуумной печи, контроль качества, испытания на прочность и герметичность, отличающийся тем, что после пайки в высоковакуумной печи и проведенного контроля качества, при непропаях некоторых форсунок с днищами смесительной головки, с целью исключения повторной пайки форсунок в высоковакуумной печи, выполняют лазерную пайку непропаянных форсунок с днищами смесительной головки с помощью непрерывного воздействия на повторно уложенные кольца припоя сфокусированного лазерного луча и создания локального нагрева каждой непропаянной форсунки при перемещении рабочего стола вокруг излучателя, что обеспечивает затекание расплавленного припоя в проточки с винтовыми канавками днищ смесительной головки, после чего проводят повторные испытания смесительной головки.

| Научно-юбилейный сборник | |||

| Очерки производства жидкостных ракетных двигателейЮ ВМЗ-филиал ФГУП "ГКНПЦ им | |||

| М.В.Хруничева, Воронеж, ОАО "Воронежская областная типография",Ю 2013, с.198 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ ГАЗОГЕНЕРАТОРА | 1999 |

|

RU2158667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| US 3446024 A1, 27.05.1969 | |||

| US 7293402 A1, 04.05.2006 | |||

Авторы

Даты

2015-08-20—Публикация

2014-02-14—Подача