Изобретение относится к области сварки, в частности к способам изготовления сварно-паяной конструкции, и может найти применение при изготовлении камеры жидкостного ракетного двигателя.

Известен способ сварки секций камеры ЖРД. В нем имеется соединение секций камеры через проставки сваркой (Г.Г.Гахун, В.И.Баулин, В.А.Володин и др. Конструкции и проектирование жидкостных ракетных двигателей.- М.: 1989, с. 114, 115, рис. 6, 23.). В этом техническом решении не указаны виды сварных швов и паяных соединений.

Наиболее близким техническим решением является способ изготовления сварно-паяной конструкции камеры жидкостного ракетного двигателя, состоящей из смесительной головки, скрепленной с корпусом камеры, выполненным из отдельных узлов и имеющим насадок на выходной части сопла, причем узлы корпуса камеры выполнены из сопрягаемых элементов, один из которых имеет цилиндрическую форму, а профили остальных представляют собой дуги кольцевых овалов и состоят из скрепленных между собой наружной силовой оболочки, выполненной из стали, и внутренней огневой стенки, выполненной из бронзы и стали, и включающий в себя операции пайки между собой наружных и внутренних обечаек отдельных узлов камеры, а также операции соединения между собой отдельных узлов камеры в заданной последовательности путем сварки между собой обечаек силовой оболочки и обечаек огневой стенки соответственно. (И.И.Горев. Основы производства жидкостных ракетных двигателей.- Машиностроение.- М., 1969, с. 10-13, 50-58, 61-62, 68-69, 81, 91). Недостатками способа являются негарантированное качество пайки, поскольку часто нарушается герметичность при работе в напряженных условиях и при наличии вибрации деталей, нетехнологичность процесса сварки деталей, что ведет к нарушению соосности узлов в конструкции и появлению дефектов в виде трещин.

Задача, на решение которой направлено изобретение, состоит в усовершенствовании технологии изготовления для обеспечения высокого качества паяных и сварных соединений, в том числе соосности частей паяно-сварной конструкции и надежности работы этих соединений, особенно в конструкции для условий воздействия широкого диапазона давлений, температур, активных окислительных сред, виброперегрузок, имеющих место в мощных жидкостных ракетных двигателях.

Техническим результатом настоящего технического решения является создание надежной и простой технологии изготовления большеразмерных камер жидкостных ракетных двигателей с регенеративным охлаждением в камерах на химически активных компонентах топлива и продуктах их взаимодействия.

Для решения поставленной задачи в способе изготовления сварно-паяной конструкции камеры жидкостного ракетного двигателя, состоящей из смесительной головки, скрепленной с корпусом камеры, выполненным из отдельных узлов и имеющим насадок на выходной части сопла, причем узлы корпуса камеры выполнены из сопрягаемых элементов, один из которых имеет цилиндрическую форму, а профили остальных представляют собой дуги кольцевых овалов и состоят из скрепленных между собой наружной силовой оболочки, выполненной из стали, и внутренней огневой стенки, выполненной из бронзы и стали, и включающем в себя операции пайки между собой наружних и внутренних обечаек отдельных узлов камеры, а также операции соединения между собой отдельных узлов камеры в заданной последовательности путем сварки между собой обечаек силовой оболочки и обечаек огневой стенки соответственно, пайку насадка и скрепляемых с ним обечаек корпуса выполняют припоем на основе никеля, хрома, марганца, а пайку деталей смесительной головки и остальных элементов корпуса камеры выполняют медно-серебряным припоем, скрепление обечаек огневой стенки между собой осуществляют электронно-лучевой сваркой, направляя пучок электронов в оставляемые при пайке осевые зазоры между обечайками силовой оболочки, после чего обечайки силовой оболочки последовательно скрепляют между собой через соответствующие кольцевые проставки, устанавливаемые в осевые зазоры. Причем проставки, устанавливаемые в местах сварных швов обечаек огневой стенки, выполняют разъемными в продольном направлении, скрепляемыми в местах разъема электродуговой сваркой в среде защитных газов, а скрепление смесительной головки с корпусом камеры выполняют тремя швами, первый из которых выполняют на внутренней части разделки стыка огневой стенки автоматической дуговой электросваркой плавящимся электродом в среде защитного газа с присадочной проволокой, а второй - на наружной части разделки стыка силовой оболочки и проставки, при этом сначала выполняют автоматическую агронно-дуговую сварку неплавящимся электродом для получения корня шва, а затем автоматическую гелиево-дуговую сварку плавящимся электродом для заполнении оставшейся разделки, причем разделку под этот шов выполняют без зазора в корне шва, третий шов выполняют также на наружной части стыка силовой оболочки и проставки и ведут автоматическую гелиево-дуговую сварку плавящимся электродом, причем разделку под этот шов осуществляют с зазором в корне шва для обеспечения свободной усадки при выполнении второго шва.

На фиг.1 представлена камера жидкостного ракетного двигателя,

на фиг. 2 - изображение фрагмента паяного соединения стальной силовой оболочки (наружная деталь) и внутренней огневой стенки корпуса (внутренняя деталь),

на фиг. 3 - сечение области I фиг.1,

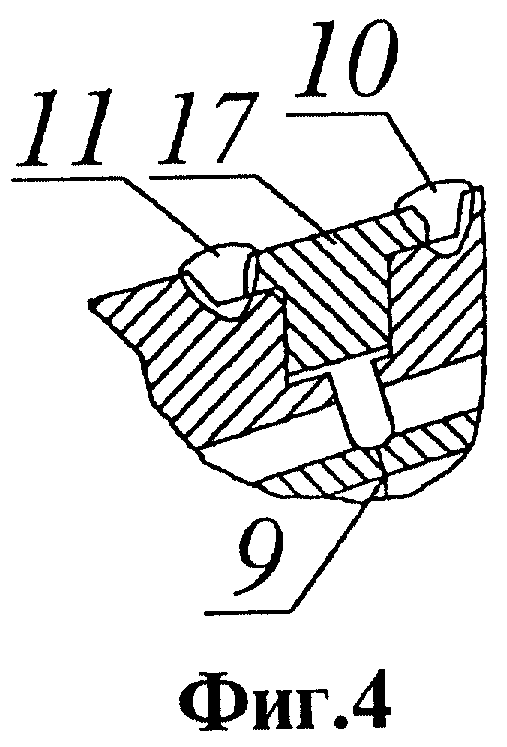

на фиг. 4 - сечение области II фиг.1,

на фиг. 5 - сечение области III фиг.1,

на фиг.6 - сечение области IV фиг. 1.

Технология изготовления камеры состоит в следующем. Изготавливают детали и узлы камеры, включающие в себя: смесительную головку 1, цилиндрическую часть корпуса камеры 2, входную часть сопла с критическим сечением 3, промежуточную часть сопла 4 и насадок 5.

Смесительную головку 1 собирают с нанесением припоя на поверхности, подлежащие пайке. Узлы 2,3,4,5 собирают с нанесением припоя на поверхности контакта соединяемых пайкой силовой оболочки и внутренней огневой стенки. Структура паяных соединений узлов 1,2,3,4,5 представлена на фиг. 2 (где наружная деталь 11 - это обечайка части силовой оболочки, а внутренняя деталь 10 - это обечайка части огневой стенки соответствующего сечения).

Далее осуществляют сборку узлов 1,2,3,4,5 путем спаивания между собой соответствующих частей силовой (наружной) и огневой (внутренней) оболочек.

Причем пайку смесительной головки 1, цилиндрической части корпуса 2, входной части сопла 3 выполняют медно-серебряными припоями, а пайку промежуточной части сопла 4 и насадка 5 выполняют припоями на основе никеля, хрома и марганца.

Затем выполняют термообработку с обеспечением механических свойств стали в паяных соединениях.

Затем проводят сварку изготовленных узлов 1,2,3,4,5 между собой.

Сначала сваривают узлы 3 и 4 сопловой части. Разделка кромок представлена на фиг.3. Сначала выполняет шов 6 электронно-лучевой сваркой. Как видно из чертежа фиг. 3, сварочный электронный луч направляется в зазор δ между обечайками силовой оболочки в место расположения шва 6.

Сочетание свариваемых материалов: бронза БрХ08 (огневая оболочка узла 3) + сталь 12Х18Н10Т (огневая оболочка узла 4), свариваемая толщина 1,6 мм. Для соединения между собой силовых оболочек узлов 3 и 4 используется проставка 16, которая устанавливается после выполнения сварного шва 6. Затем сваривают швы 7 и 8, сварка автоматическая плавящимся электродом в среде защитных газов. Свариваемые материалы: сталь 06Х15Н6МВФБ (силовая оболочка узла 3) + сталь 06Х15Н6МВФБ (силовая оболочка узла 4), толщина 4,5 мм, присадочная проволока 03Х12Н9М2С диаметром 1,2 мм, материал проставки 16 идентичен материалу силовой оболочки. Контроль - рентгеноконтроль для швов 6, 7, 8, цветная дефектоскопия для швов 7 и 8.

Затем сваривают полученную сопловую часть с насадком 5. Разделка кромок представлена на фиг. 4. Сначала выполняют шов 9. Здесь также сварочный электронный луч направляется в зазор между соответствующими обечайками силовой оболочки аналогично сварочному шву 6. Сварка электронно-лучевая. Сочетание свариваемых материалов: сталь 12Х18Н10Т (огневая оболочка узла 4)+ 12Х18Н10Т (огневая оболочка узла 5), свариваемая толщина 1,5 мм. Для соединения между собой силовых оболочек узлов 4 и 5 используется проставка 17, которая устанавливается после выполнения сварного шва 9. Затем выполняют швы 10 и 11 электродуговой автоматической сваркой в среде защитных газов. Свариваемые материалы: сталь 06Х15Н6МВФБ (силовая оболочка узла 4) + сталь 06Х15Н6МВФБ (силовая оболочка узла 5), толщина 2,0 мм, присадочная проволока 03Х12Н9М2С диаметром 1,2 мм, материал проставки 17 идентичен материалу силовой оболочки. Контроль - рентгеноконтроль всех сварных швов и цветная дефектоскопия.

Затем сваривают сопловую часть с цилиндрической частью 2. Разделка шва 12 представлена на фиг. 5. Сварка автоматическая в среде защитных газов. Свариваемые материалы: сталь 06Х15Н6МВФБ (силовая оболочка узла 2) + сталь 06Х15Н6МВФБ (силовая оболочка узла 3), толщина 8,0 мм. Присадочная проволока - 03Х12Н9М2С.

Сварной шов подвергается цветной дефектоскопии и рентгеноконтролю.

И наконец приваривают смесительную головку 1 к цилиндрической части 2 корпуса. Разделка и сварные швы представлены на фиг. 6. При этом выполняют три шва 13, 14 и 15.

Шов 13 выполняют автоматической сваркой в среде защитных газов с присадочной проволокой 03Х12Н9М2С, свариваемые материалы: сталь 06Х15Н6МВФБ, толщина 3 мм. Сварной шов 13 подвергается цветной дефектоскопии и рентгеноконтролю. Для соединения между собой силовых оболочек узлов 1 и 2 используется проставка 18, которая устанавливается после выполнения сварного шва 13.

Сварной шов 14 обеспечивает сварное соединение деталей из материалов: сплав ХН67ВМТЮ (проставка 18) и сталь 06Х15Н6МВФБ (силовая оболочка), свариваемые толщины 8,5 мм. Шов выполняют автоматической аргонно-дуговой сваркой в среде защитных газов. Сварной шов проходит цветную дефектоскопию и рентгеноконтроль.

Сварной шов 15 выполняют автоматической гелиево-дуговой сваркой плавящимся электродом. Свариваемые материалы: сталь 06Х15Н6МВФБ (силовая оболочка) + ХН67ВМТЮ (проставка 18), толщина 8,5 мм. Присадочная проволока 03Х12Н9М2С. Затем контроль: рентгено- и дефектоскопия.

Выбор различных сочетаний разных методов сварки объясняется следующим. Вследствие большой глубины (15 мм) и малой ширины (3,0 мм) коллектора внутренние швы (6 и 9) выполняются электронно-лучевой сваркой.

Проставки 16, 17, 18 выполнены разрезными из двух или трех частей, т.е. имеют разъемы в продольном направлении, которые затем заваривают дуговой электросваркой.

Для предотвращения окисления внутренних полостей и нарушения целостности паяных швов при сварке швов 7, 8, 10, 11 используются медные цанговые шины, а в пространство между внешней силовой оболочкой и внутренней огневой стенкой осуществляется подача аргона.

Для предотвращения образования трещин при сварке швов 14 и 15 предусмотрено:

1. Свободное изменение зазора "С" в шве 15 при сварке шва 14.

2. Наличие внутренней кольцевой проточки 19 в шве 15 (разгрузочная канавка).

Последующий контроль качества сварных соединений показал, что в перечисленных швах отсутствуют трещины и другие дефекты. Кроме того, обеспечивается соосность всех деталей конструкции.

Промышленная применимость

Наиболее успешно заявленный способ изготовления сварно-паяной конструкции может быть использован при изготовлении камеры сгорания жидкостного ракетного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ ГАЗОГЕНЕРАТОРА | 1999 |

|

RU2158667C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158668C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) И КАМЕРА ЖРД С ЭТОЙ ГОЛОВКОЙ | 2000 |

|

RU2205973C2 |

| ГАЗОГЕНЕРАТОР | 1999 |

|

RU2159351C1 |

| ЗАГЛУШКА КАМЕРЫ ЖРД | 1999 |

|

RU2159350C1 |

| КОРПУС КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2158840C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЕЕ КОРПУС | 1999 |

|

RU2158841C2 |

| МОДУЛЬ-ГАЗОГЕНЕРАТОР | 1999 |

|

RU2159349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158662C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

Способ может быть использован при изготовлении камеры жидкостного ракетного двигателя. Камера состоит из соединенных между собой смесительной головки и корпуса с соплом и насадком. Корпус выполнен из скрепленных между собой стальной рубашки и изготовленной из бронзы и стали внутренней огневой стенки в виде соединенных между собой обечаек. Пайку насадка и скрепленных с ним обечаек корпуса выполняют припоем, содержащим никель, хром и марганец. Пайку деталей смесительной головки и остальных элементов корпуса камеры выполняют медно-серебряным припоем. Соединение между собой обечаек огневой стенки сопла, промежуточной части сопла и насадка осуществляют электронно-лучевой сваркой через оставляемый при пайке осевой зазор между обечайками рубашки. Обечайки силовой оболочки сваривают между собой через устанавливаемые в осевые зазоры кольцевые проставки. Способ обеспечивает высокое качество паяных и сварных соединений и позволяет упростить технологию изготовления большеразмерных камер жидкостных ракетных двигателей. 2 з.п. ф-лы, 6 ил.

| ГОРЕВ И.И | |||

| Основы производства жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1969, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2100636C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНО-ПАЯНОГО ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ КОНСТРУКЦИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2106231C1 |

| US 3429124, 25.02.1969. | |||

Авторы

Даты

2000-11-10—Публикация

1999-02-04—Подача