Настоящее изобретение относится к способу получения полиолефинового полимера полимеризацией одного или более олефиновых мономеров в суспензии в присутствии катализатора полимеризации в, по меньшей мере, одном реакторе полимеризации и к способу контроля содержания углеводородов, содержащих от 14 до 300 атомов углерода в полиолефиновом полимере, полученном полимеризацией одного или более олефиновых мономеров в суспензии.

Процессы суспензионной полимеризации, в которых олефиновые мономеры полимеризуются в жидкой среде, хорошо известны из уровня техники. Полученные полиолефиновые полимеры успешно используются в коммерческом масштабе в многочисленных областях использования. Хорошо известно, что процессы полимеризации дают полимеры не с однородной молекулярной массой, а с молекулярно-массовым распределением. Соответственно, процессы суспензионной полимеризации также дают полимерные цепи различной длины, включая низкомолекулярные составляющие. Такие составляющие с длинами цепей от 14 до 300 атомов углерода часто называют олигомерами или восками. В то время как в способах газофазной полимеризации образующиеся низкомолекулярные полимерные цепи остаются внутри растущих полимерных частиц, низкомолекулярные составляющие требуют особого внимания в способах суспензионной полимеризации, поскольку данные составляющие, по меньшей мере, при повышенных температурах являются частично растворимыми в суспензионной среде. Это в особенности необходимо, если используют суспензионную среду, которую затруднительно сделать пригодной для повторного использования испарением и последующей конденсацией.

Существуют способы суспензионной полимеризации, в которых вслед за полимеризацией жидкую фазу отделяют от полимерных частиц, испаряя по существу все количество мономеров и разбавителя. WO 99/47251 описывает пример такого способа разделения, который осуществляют в последовательности из двух расширительных резервуаров. Однако также является обычным для способов суспензионной полимеризации, когда полимер механически удаляют из суспензионной среды после реакции полимеризации, например, центрифугой. Для снижения затрат отделенную суспензионную среду, или, по меньшей мере, ее часть, либо без дополнительной обработки возвращают в реакцию полимеризации, либо после регенерации, например, дистилляцией, в течение которой растворенные низкомолекулярные составляющие образуются в виде пастообразного или твердого остатка, от которого следует избавиться. Соответственно, является выгодным, когда суспензионная среда включает, после отделения от твердых полимерных частиц, настолько малое количество воскообразных компонентов, насколько это возможно. Более того, для некоторых областей использования может являться выгодным для свойств продукта, если настолько много низкомолекулярных составляющих, насколько это возможно, являлось бы включенным в полимер. Поэтому совершались попытки увеличить, в способах суспензионной полимеризации, долю низкомолекулярных составляющих, которые остаются в полимерных частицах, и уменьшить количество воскообразных компонентов, которые должны быть удалены.

EP 0905152 A1 описывает способ получения сополимеров этилена в суспензии, в котором поток суспензии частично испаряют перед отделением суспензионной среды от полимерных частиц, в результате чего некоторое количество воска, образовавшегося при полимеризации, адсорбируется на полимерные частицы. Однако испарение значительной части суспензионной среды требует использования большого количества энергии и введения пониженного давления в производственную установку, что может привести к проблемам безопасности.

Таким образом, цель настоящего изобретения состоит в преодолении недостатков предшествующего уровня техники и нахождении пути осуществления способа суспензионной полимеризации в таком режиме, что высокая доля образующихся низкомолекулярных составляющих удаляется из суспензионной среды вместе с полимерными частицами. Более того, должна быть возможность регулирования количества удаляемых низкомолекулярных составляющих, чтобы дать возможность варьировать свойства конечного продукта.

Авторы изобретения обнаружили, что данная цель достигается способом получения полиолефинового полимера посредством непрерывной полимеризации одного или более олефиновых мономеров в суспензии при температурах от 40°C до 120°C и давлениях от 0,1 до 10 МПа в присутствии катализатора полимеризации в, по меньшей мере, одном реакторе полимеризации, включающим

a) отбор суспензии твердых частиц полиолефина в суспензионной среде из реактора полимеризации, где суспензия имеет температуру от 65°C до 120°C;

b) подачу суспензии, отобранной из реактора полимеризации, в сдерживающую емкость;

c) выдерживание суспензии в сдерживающей емкости при температуре от 60°C до 85°C в течение времени, достаточно длительного, чтобы среднее время пребывания суспензии в сдерживающей емкости составляло, по меньшей мере, 5 мин;

d) отбор суспензии из сдерживающей емкости;

e) охлаждение суспензии, отобранной из сдерживающей емкости, до температуры от 20°C до 55°C; и

f) механическое отделение твердых частиц полиолефина от жидкой суспензионной среды.

Кроме того, авторы изобретения обнаружили способ контроля содержания углеводородов, включающих от 14 до 300 атомов углерода в полиолефиновом полимере, полученном непрерывной полимеризацией одного или более олефиновых мономеров в суспензии.

Признаки и преимущества настоящего изобретения можно лучше понять посредством следующего ниже описания и сопровождающих чертежей, которые показывают схематически предпочтительную установку для осуществления способа по настоящему изобретению.

Настоящее изобретение предлагает способ получения полиолефиновых полимеров. Данные полиолефиновые полимеры могут представлять собой гомополимеры или сополимеры олефинов и 1-олефинов, т.е. углеводородов, содержащих концевые двойные связи, не ограничиваясь этим. Предпочтительными мономерами являются неполярные олефиновые соединения, включая арил-замещенные 1-олефины. Особенно предпочтительными 1-олефинами являются неразветвленные или разветвленные C2-C12-1-алкены, в частности неразветвленные C2-C10-1-алкены, такие как этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен, или разветвленные C2-C10-1-алкены, такие как 4-метил-1-пентен, сопряженные и несопряженные диены, такие как 1,3-бутадиен, 1,4-гексадиен или 1,7-октадиен, или винилароматические соединения, такие как стирол или замещенный стирол. Также можно полимеризовать смеси различных 1-олефинов. Подходящие олефины также включают соединения, в которых двойная связь является частью циклической структуры, которая может иметь одну или несколько циклических систем. Примерами являются циклопентен, норборнен, тетрациклододецен или метилнорборнен, или диены, такие как 5-этилиден-2-норбомен, норборнадиен или этилнорборнадиен. Кроме того, можно полимеризовать смеси двух или более олефинов.

Способ можно использовать, в частности, для гомополимеризации или сополимеризации этилена или пропилена. В качестве сомономеров при полимеризации этилена предпочтение отдается использованию вплоть до 40 масс.% C3-C8-1-алкенов, в частности, 1-бутена, 1-пентена, 1-гексена и/или 1-октена. Предпочтительными сомономерами при полимеризации пропилена являются этилен и/или 1-бутен с концентрацией вплоть до 40 масс.%. Особое предпочтение отдается способу, в котором этилен сополимеризуют с вплоть до 20 масс.% 1-гексена и/или 1-бутена.

Полимеризацию по настоящему изобретению осуществляют в суспензии. Это означает, что полимеризация происходит в среде, так называемой суспензионной среде, которая находится в жидком или суперкритическом состоянии при условиях в соответствующем реакторе полимеризации, и в которой полученный полиолефин нерастворим и образует твердые частицы. Содержание твердого вещества в суспензии, как правило, находится в диапазоне от 10 до 80 масс.%, предпочтительно, в диапазоне от 20 до 40 масс.%.

Суспензионная среда, которая формирует жидкую или суперкритическую фазу суспензии, обычно включает в качестве основного компонента разбавитель, а также включает дополнительные компоненты, такие как, например, растворенные мономеры или сомономеры, растворенные сокатализаторы или акцепторы, аналогичные алюминийалкилам, растворенные вспомогательные вещества для реакции, аналогичные водороду, или растворенные реакционные продукты реакции полимеризации, аналогичные олигомерам или воскам. Подходящие разбавители должны быть инертными, т.е. не должны разлагаться при реакционных условиях. Таким разбавителями являются, например, углеводороды, содержащие от 3 до 12 атомов углерода и, в частности, насыщенные углеводороды, такие как, изобутан, бутан, пропан, изопентан, пентан, гексан или октан, или смесь данных углеводородов. Также в качестве разбавителя можно использовать ненасыщенные углеводороды, такие как сами мономеры, например, пропилен. Способ по настоящему изобретению является особенно предпочтительным, если используются разбавители, которые не просто сделать пригодными для повторного использования испарением и последующей конденсацией. Такими разбавителями являются, например, углеводороды, имеющие температуру кипения выше 40°C или даже выше 60°C, или смеси, включающие высокие доли данных углеводородов. Так, способ по настоящему изобретению особенно выгоден, если полимеризация происходит в жидкой суспензионной среде, включающей более чем 50 масс.% насыщенных углеводородов, имеющих температуру кипения выше 60°C при 0,1 МПа, или даже включающие более чем 80 масс.% насыщенных углеводородов, имеющих температуру кипения выше 60°C при 0,1 МПа.

Способ можно осуществить, используя все известные в промышленности процессы суспензионной полимеризации при температурах в диапазоне от 40 до 120°C, предпочтительно, от 50 до 100°C и, особенно предпочтительно, от 60 до 90°C, и при давлениях от 0,1 до 10 МПа и, особенно предпочтительно, от 0,2 до 5 МПа. Процессы данного типа обычно известны специалистам в данной области.

Полимеризацию можно осуществить, используя все обычные катализаторы полимеризации олефинов. Это значит, что полимеризацию можно осуществить, используя катализаторы Филлипса на основе оксида хрома, используя катализаторы Циглера или Циглера-Натта на основе титана, или используя одноцентровые катализаторы. Для целей настоящего изобретения одноцентровыми катализаторами являются катализаторы на основе химически однородных координационных соединений переходных металлов. Особенно удобными одноцентровыми катализаторами являются катализаторы, включающие объемные сигма- или пи-связанные органические лиганды, например, катализаторы на основе моно-Cp комплексов, катализаторы на основе бис-Cp комплексов, которые обычно называют металлоценовыми катализаторами, или катализаторы на основе комплексов поздних переходных металлов, в частности, комплексов железо-бисимин Кроме того, также можно использовать смеси двух или более данных катализаторов для полимеризации олефинов. Такие смешанные катализаторы часто называют гибридными катализаторами. Получение и использование данных катализаторов для полимеризации олефинов, как правило, известно.

Предпочтительными катализаторами являются катализаторы циглеровского типа, включающие соединение титана или ванадия, соединение магния и, необязательно, дисперсный неорганический оксид в качестве носителя.

В качестве соединений титана обычно используют галогениды или алкоксиды трехвалентного или четырехвалентного титана, причем также можно использовать соединения алкоксигалогенидов титана или смеси различных соединений титана. Примерами подходящих соединений титана являются TiBr3, TiBr4, TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-i-C3H7)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3, Ti(O-n-C4H9)Br3, Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-n-C4H9)2Cl2, Ti(OC2H5)2Br2, Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl, Ti(OC2H5)3Br, Ti(OCH3)4, Ti(OC2H5)4 или Ti(O-n-C4H9)4. Предпочтение отдается использованию соединений титана, которые в качестве галогена включают хлор. Аналогичным образом, предпочтение отдается галогенидам титана, которые включают только галоген в добавление к титану, и, среди данных соединений, особенно хлоридам титана и, в частности, тетрахлориду титана. Среди соединений ванадия особое внимание может уделяться галогенидам ванадия, оксигалогенидам ванадия, алкоксидам ванадия и ацетилацетонатам ванадия. Предпочтение отдается соединениям ванадия со степенями окисления от 3 до 5.

При получении твердого компонента, предпочтительно, дополнительно используют, по меньшей мере, одно соединение магния. Подходящими соединениями данного типа являются галогенсодержащие соединения магния, такие как галогениды магния и, в частности, хлориды или бромиды, и соединения магния, из которых галогениды магния можно получить традиционным способом, например, взаимодействием с галогенирующими агентами. Для целей настоящего изобретения, галогены представляют собой хлор, бром, йод или фтор, или смеси двух или более галогенов, причем предпочтение отдается хлору или брому и, в частности, хлору.

Возможными галогенсодержащими соединениями магния являются, в частности, хлориды магния или бромиды магния. Соединениями магния, из которых можно получить галогениды, являются, например, магнийалкилы, магнийарилы, алкоксильные соединения магния или арилоксильные соединения магния или соединения Гриньяра. Подходящими галогенирующими агентами являются, например, галогены, галогеноводороды, SiCl4 или CCl4 и, предпочтительно, хлор или хлористый водород.

Примерами подходящих, не содержащих галоген соединений магния, являются диэтилмагний, ди-н-пропилмагний, диизопропилмагний, ди-н-бутилмагний, ди-втор-бутилмагний, ди-трет-бутилмагний, диамилмагний, н-бутилэтилмагний, н-бутил-втор-бутилмагний, н-бутилоктилмагний, дифенилмагний, диэтоксимагний, ди-н-пропилоксимагний, диизопропилоксимагний, ди-н-бутилоксимагний, ди-втор-бутилоксимагний, ди-трет-бутилоксимагний, диамилоксимагний, н-бутилоксиэтоксимагний, н-бутилокси-втор-бутилоксимагний, н-бутилоксиоктилоксимагний и дифенилоксимагний. Среди данных соединений предпочтение отдается использованию н-бутилэтилмагния или н-бутилоктилмагния.

Примерами соединений Гриньяра являются метилмагний хлорид, этилмагний хлорид, этилмагний бромид, этилмагний йодид, н-пропилмагний хлорид, н-пропилмагний хлорид, н-пропилмагний бромид, н-бутилмагний хлорид, н-бутилмагний бромид, втор-бутилмагний хлорид, втор-бутилмагний бромид, трет-бутилмагний хлорид, трет-бутилмагний бромид, гексилмагний хлорид, октилмагний хлорид, амилмагний хлорид, изоамилмагний хлорид, фенилмагний хлорид и фенилмагний бромид.

В качестве соединений магния для получения дисперсных частиц предпочтение отдается использованию, наряду с дихлоридом магния или дибромидом магния, соединений ди(C1-C10-алкил)магния. Предпочтительно, катализатор Циглера-Натта включает переходный металл, выбранный из титана, циркония, ванадия, хрома.

Катализаторы циглеровского типа обычно осуществляют полимеризацию в присутствии сокатализатора. Предпочтительными сокатализаторами являются металлорганические соединения металлов из групп 1, 2, 12, 13 или 14 Периодической Таблицы Элементов, в частности металлорганические соединения металлов из группы 13 и, особенно, алюминийорганические соединения. Предпочтительными сокатализаторами, например, являются металлорганические алкилы, металлорганические алкоксиды или металлорганические галогениды.

Предпочтительные металлорганические соединения включают литийалкилы, магнийалкилы или цинкалкилы, галогениды магнийалкилов, алюминийалкилы, кремнийалкилы, алкоксиды кремния и галогениды алкилкремния. Более предпочтительно, металлорганические соединения включают алюминийалкилы и магнийалкилы. Еще более предпочтительно, металлорганические соединения включают алюминийалкилы, предпочтительно, соединения триалкилалюминия. Предпочтительно, алюминийалкилы включают, например, триметилалюминий, триэтилалюминий, три-изобутилалюминий, три-н-гексилалюминий и аналогичные соединения.

Получение полиолефиновых полимеров осуществляют в, по меньшей мере, одном реакторе полимеризации. Предпочтительно, полимеризацию осуществляют в каскаде из, по меньшей мере, двух реакторов полимеризации, которые соединены последовательно. Данные реакторы не ограничиваются какой-либо конкретной конструкцией; однако, предпочтительно, данные реакторы представляют собой петлевые реакторы или реакторы с мешалкой. Не существует ограничения в количестве реакторов в таком каскаде, однако, предпочтительно, каскад состоит из двух, трех или четырех реакторов и, наиболее предпочтительно, из двух или трех реакторов. Если в способе по настоящему изобретению используют каскад реакторов полимеризации, условия полимеризации в реакторах полимеризации могут отличаться, например, природой и/или количеством сомономеров или различными концентрациями добавок для полимеризации, таких как водород. В таких случаях можно приготовить полиолефиновые полимеры, состоящие из компонентов различного состава, которые обычно называют мультимодальными или бимодальными полиолефиновыми полимерами, где термин «мультимодальный», однако, часто также включает «бимодальный».

Способ по настоящему изобретению включает стадию непрерывного отбора суспензии твердых частиц полиолефина в суспензионной среде из реактора полимеризации. Данный реактор полимеризации может представлять собой одиночный реактор полимеризации. Предпочтительно, реактор представляет собой последний реактор полимеризации в последовательности реакторов. Суспензию отбирают из реактора полимеризации при температуре от 65°C до 120°C, предпочтительно, от 65°C до 90°C и, особенно предпочтительно, от 70°C до 85°C.

Суспензию, отобранную из реактора полимеризации, подают в сдерживающую емкость. Данная сдерживающая емкость отличается от реактора полимеризации тем, что в него не добавляют никакой дополнительный мономер или сомономер. Цель сдерживающей емкости заключается в выдерживании суспензии в течение определенного времени при определенной температуре. Такая сдерживающая емкость обычно представляет собой перемешиваемый резервуар с непрерывной подачей и непрерывным сливом. Согласно настоящему изобретению температуру суспензии в сдерживающей емкости регулируют таким образом, что она находится в диапазоне от 60°C до 85°C, предпочтительно, от 60°C до 80°C и, особенно предпочтительно, от 60°C до 75°C. Объемы подачи, отбора и объем сдерживающей емкости дополнительно корректируют таким образом, что среднее время пребывания суспензии в сдерживающей емкости составляет, по меньшей мере, 5 мин, предпочтительно, от 5 мин до 60 мин и, особенно предпочтительно, от 10 мин до 30 мин.

Суспензию, непрерывно отбираемую из сдерживающей емкости, затем охлаждают до температуры в диапазоне от 20°C до 55°C и, предпочтительно, от 30°C до 50°C. Данное охлаждение обычно достигается пропусканием суспензии через теплообменник, предпочтительно трубопровод с рубашкой. После этого охлажденную суспензию механически разделяют на твердые частицы полиолефина и жидкую суспензионную среду. Разделение можно осуществить во всех подходящих сепарационных аппаратах, таких как центрифуга или система фильтрации. Предпочтительно, аппарат для разделения твердых частиц полиолефина и жидкой суспензионной среды представляет собой центрифугу.

Перемещение суспензии из реактора полимеризации или из последнего реактора полимеризации каскада реакторов полимеризации в сдерживающей емкости осуществляют периодически, используя разницу давлений между давлением в реакторе полимеризации или в последнем реакторе полимеризации каскада реакторов полимеризации и давлением в сдерживающей емкости. Для отбора суспензии из сдерживающей емкости обычным, однако, является применение насоса, предпочтительно, центробежного насоса.

Более того, сдерживающая емкость обычно работает при пониженной температуре по сравнению с температурой в реакторе полимеризации или в последнем реакторе полимеризации каскада реакторов полимеризации. Соответственно, тепло, переносимое суспензией, выходящей из реактора полимеризации или из последнего реактора полимеризации каскада реакторов полимеризации, и тепло последующей полимеризации, которая имеет место в сдерживающей емкости, должно быть частично удалено. Данное удаление тепла может иметь место либо охлаждением сдерживающей емкости посредством охлаждающей рубашки, присоединенной к сдерживающей емкости, либо внешним охлаждающим контуром для суспензии в сдерживающей емкости; удаление тепла может иметь место испарением части жидкой суспензионной среды в сдерживающей емкости; или удаление тепла может иметь место возвращением части суспензии, которая охлаждена на стадии охлаждения ниже по потоку от сдерживающей емкости, в сдерживающую емкость. В предпочтительных вариантах осуществления настоящего изобретения удаление тепла осуществляют возвращением части суспензии, которая охлаждена на стадии охлаждения ниже по потоку от сдерживающей емкости, в сдерживающую емкость; испарением части жидкой суспензионной среды в сдерживающей емкости, или как возвращением части суспензии, которая охлаждена на стадии охлаждения ниже по потоку от сдерживающей емкости, в сдерживающую емкость, так и испарением части жидкой суспензионной среды в сдерживающей емкости. Для всех данных предпочтительных вариантов осуществления может осуществляться дополнительное охлаждение охлаждающей рубашкой или внешним охлаждающим контуром.

В предпочтительном варианте осуществления настоящего изобретения суспензию, отобранную из сдерживающей емкости, после охлаждения на стадии e), подают не непосредственно в аппарат для механического разделения суспензии на твердые частицы полиолефина и жидкую суспензионную среду, а в сборный резервуар, в котором суспензию, предпочтительно, выдерживают при температуре в диапазоне от 20°C до 55°C и, особенно предпочтительно, от 30°C до 50°C. Среднее время пребывания суспензии в данном сборном резервуаре, предпочтительно, составляет, по меньшей мере, 5 мин и, особенно предпочтительно, от 5 мин до 60 мин.

Термин «среднее время пребывания» используется в настоящей заявке в значении «времени удерживания» и означает среднее время, в течение которого элемент среды прибывает в емкости.

Способ по настоящему изобретению позволяет уменьшить количество воскообразных компонентов в жидкой суспензионной среде. Однако полученное, в конечном счете, содержание воскообразных компонентов в жидкой суспензионной среде и степень уменьшения сильно зависят от получаемых продуктов. Чем больше мономера используют и чем шире молекулярно-массовое распределение полученного полиолефина, тем больше углеводородов, содержащих от 14 до 300 атомов углерода, растворено в суспензионной среде, отбираемой из последнего реактора полимеризации. Предпочтительно, жидкая суспензионная среда, отделенная от частиц полиолефина на стадии f), включает менее 3 масс.% растворенных воскообразных компонентов, и, более предпочтительно, включает менее 1 масс.% растворенных воскообразных компонентов, где содержание воскообразных компонентов определяют, пропуская суспензионную среду при температуре 60°C через фильтр; испаряя жидкость, нагревая до 120°C при 40 кПа в течение 30 мин, и взвешивая остаток.

Жидкая суспензионная среда, отделенная от частиц полиолефина на стадии f), подходит для непосредственного повторного использования в процессе полимеризации. Так, согласно предпочтительному варианту осуществления настоящего изобретения жидкую суспензионную среду, отделенную от полиолефиновых частиц на стадии f), подают в один или несколько реакторов полимеризации, в которых получают полиолефиновый полимер.

Выбирая подходящую температуру и подходящее время пребывания в сдерживающей емкости, можно существенно снизить количество воскообразных компонентов в суспензионной среде и осадить их на твердые полиолефиновые частицы. Выбирая различные температуры суспензии в сдерживающей емкости и/или различные времена пребывания, меньшее количество углеводородов, содержащих от 14 до 300 атомов углерода, осаждается на твердых частицах полиолефина и, соответственно, наблюдается более высокое содержание растворенных воскообразных компонентов в суспензионной среде. Более того, характеристики способа также зависят от структуры получаемого полиолефина. Однако, в общем, более короткое время пребывания в сдерживающей емкости приводит к более высокому содержанию растворенных воскообразных компонентов в суспензионной среде. Что касается температуры в сдерживающей емкости, как слишком высокая температура, так и слишком низкая температура может дать более высокие количества растворенных воскообразных компонентов в суспензионной среде и, следовательно, более низкие количества таких углеводородов, содержащих от 14 до 300 атомов углерода, в полиолефиновом полимере. Таким образом, варьирование температуры суспензии в сдерживающей емкости и/или среднего времени пребывания дает возможность легко менять содержание воскообразных компонентов, т.е. углеводородов, содержащих от 14 до 300 атомов углерода, в полиолефиновом полимере.

Соответственно, настоящее изобретение также предлагает способ контроля содержания углеводородов, включающих от 14 до 300 атомов углерода в полиолефиновом полимере, полученном непрерывной полимеризацией одного или более олефиновых мономеров в суспензии при температурах от 40°C до 120°C и давлениях от 0,1 до 10 МПа в присутствии катализатора полимеризации в, по меньшей мере, одном реакторе полимеризации, включающий

a) отбор суспензии твердых частиц полиолефина в суспензионной среде из реактора полимеризации, где суспензия имеет температуру от 65°C до 120°C;

b) подачу суспензии, отобранной из реактора полимеризации, в сдерживающую емкость;

c) отбор суспензии из сдерживающей емкости;

d) охлаждение суспензии, отобранной из сдерживающей емкости, до температуры от 20°C до 55°C; и

e) механическое отделение твердых частиц полиолефина от жидкой суспензионной среды,

где содержание углеводородов, включающих от 14 до 300 атомов углерода в полиолефиновом полимере, контролируют, устанавливая температуру суспензии в сдерживающей емкости и/или среднее время пребывания суспензии в сдерживающей емкости до предварительно определенных значений.

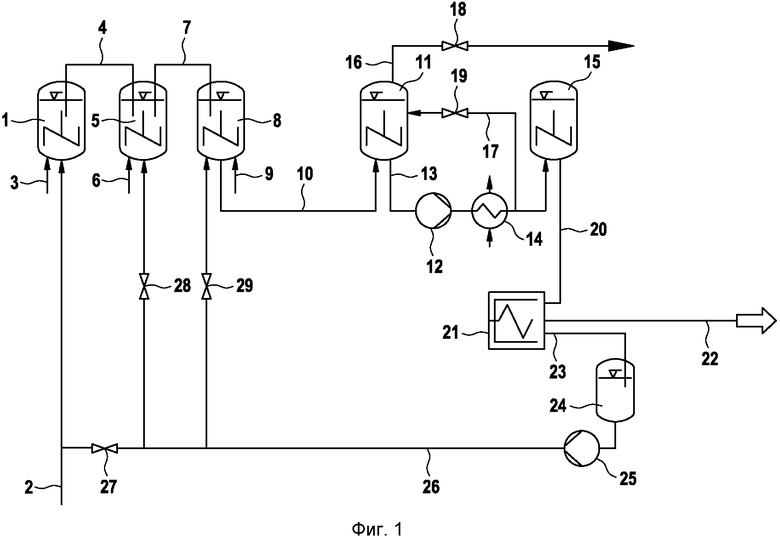

Существуют различные возможности осуществления способа по настоящему изобретению. Фиг.1 показывает схему предпочтительной установки для получения полиолефинового полимера в суспензии согласно способу по настоящему изобретению, в котором полимеризация происходит в каскаде из трех реакторов.

Разбавитель для полимеризации полиолефинов в первом реакторе полимеризации (1) в суспензии подают в реактор посредством питающей линии (2), в то время как другие компоненты реакционной смеси, такие как катализатор, мономер, возможные сомономеры и добавки для полимеризации, подают в реактор посредством одной или нескольких питающих линий (3). В результате полимеризации в реакторе (1) образуется суспензия твердых частиц полиолефина в суспензионной среде. Данную суспензию подают посредством линии (4) во второй реактор полимеризации (5), где происходит дальнейшая полимеризация. Свежий мономер или дополнительные компоненты реакционной смеси можно подать в реактор (5) посредством одной или нескольких питающих линий (6). Суспензию из реактора (5) затем подают посредством линии (7) в третий реактор полимеризации (8), в котором осуществляется дополнительная полимеризация. Одна или несколько питающих линий (9) дают возможность дополнительной подачи сомономера или дополнительных компонентов реакционной смеси в реактор (8).

Суспензию твердых частиц полиолефина в суспензионной среде, образовавшуюся в реакторе (8), непрерывно перемещают посредством линии (10) в сдерживающую емкость (11), которая работает таким образом, что среднее время пребывания составляет примерно 20 мин Содержимое сдерживающей емкости (11) отбирают насосом (12) посредством линии (13), пропускают через теплообменник (14) и передают в сборный резервуар (15). Для охлаждения суспензии в сдерживающей емкости (11), которое требуется, поскольку, с одной стороны, через линию (10) непрерывно добавляют суспензию с более высокой температурой и, с другой стороны, для удаления тепла последующей полимеризации, которая происходит в сдерживающей емкости (11), можно испарить часть суспензионной среды и удалить образовавшийся газ посредством линии (16) и возвратить часть суспензии, охлажденной в теплообменнике (14), посредством линии (17) снова в сдерживающей емкости (11). Для регулирования охлаждения, или для подавления одного или того и другого, линии (16) и (17) оборудованы вентилями (18) и (19).

Затем суспензию пропускают посредством линии (20) в центрифугу (21), где твердые частицы полиолефина отделяют от жидкой суспензионной среды. Отделенные частицы полиолефина, которые после удаления жидкой суспензионной среды все еще содержат от 10 до 30 масс.% остаточной влаги, т.е. остаточной суспензионной среды, передают посредством линии (22) в сушильное устройство (не показано) и, после этого, в устройство гранулирования (не показано).

Отделенную суспензионную среду перемещают посредством линии (23) в дополнительный сборный резервуар (24) и оттуда посредством насоса (25) через линию (26) в реакторы полимеризации (1), (5) и/или (8). Для контроля и регулирования переноса суспензионной среды в реакторы (1), (5) и/или (8), линия (26) и ее ответвления оборудованы вентилями (27), (28) и (29).

Способ по настоящему изобретению дает возможность простым осуществимым способом в контролируемой манере осаждать высокую долю образующихся низкомолекулярных составляющих получаемых полиолефиновых полимеров на твердые полимерные частицы и удалять их из суспензионной среды.

Изобретение иллюстрируется ниже с помощью примера, не ограничиваясь им.

Пример 1

Этилен полимеризовали в непрерывном процессе в трех реакторах, расположенных последовательно. Компонент катализатора Циглера, приготовленный как указано в WO 91/18934, пример 2 и имеющий там рабочий номер 2.2, подавали в первый реактор в количестве 13,5 ммоль/час относительно содержания титана в соединении катализатора, вместе с 174 ммоль/час триэтилалюминия, а также достаточными количествами гексана в качестве разбавителя, этилена и водорода. Количество этилена (= 67,2 кг/час) и количество водорода (= 74 г/час) корректировали таким образом, чтобы процентные доли этилена и водорода, измеренные в газовом пространстве первого реактора, составляли от 20 до 23% по объему и от 66 до 71% по объему, соответственно, и остаток представлял собой смесь азота и испаренного разбавителя.

Полимеризацию в первом реакторе осуществляли при 84°C.

Суспензию из первого реактора затем перемещали во второй реактор, в котором процентную долю водорода в газовой фазе снижали до 16-20% по объему, и в данный реактор добавляли количество 1-бутена, равное 120 г/час, вместе с 46,8 кг/час этилена. Количество водорода снижали посредством промежуточного снижения давления H2. От 65 до 70% по объему этилена, от 16 до 20% по объему водорода и от 0,15 до 0,20% по объему 1-бутена измеряли в газовой фазе второго реактора, причем остаток представлял собой смесь азота и испаренного разбавителя.

Полимеризацию во втором реакторе осуществляли при 84°C.

Суспензию из второго реактора перемещают в третий реактор, используя дальнейшее снижение давления H2 для регулирования количества водорода до 2,0% по объему в газовом пространстве третьего реактора.

В третий реактор добавляли количество 1-бутена, равное 540 г/час, вместе с количеством этилена, равным 32,1 кг/час. Процентные доли от 81 до 84% по объему этилена, от 1,9 до 2,3% по объему водорода и 1,2% по объему 1-бутена измеряли в газовой фазе третьего реактора, причем оставшаяся часть представляла собой смесь азота и испаренного разбавителя.

Полимеризацию в третьем реакторе осуществляли при давлении 0,4 МПа при 85°C. Суспензию из третьего реактора перемещали в сдерживающую емкость, функционирующая при давлении 0,13 МПа, который охлаждали охлаждающей рубашкой и испарением части жидкой суспензионной среды. Суспензия в сдерживающей емкости имела температуру 65°C, и ее среднее время пребывания составляло 20 мин. Суспензию отбирали из сдерживающей емкости посредством насоса и передавали через теплообменник в сборный резервуар, который действовал как питающая жидкость для центрифуги. При прохождении через теплообменник суспензия охлаждалась до температуры 35°C. Суспензия в сборном резервуаре имела температуру 35°C, и ее среднее время пребывания в данном резервуаре составляло 30 мин. После этого суспензию перемещали в центрифугу, где суспензионная среда и полимерные частицы разделялись.

Жидкая суспензионная среда, выходящая из центрифуги, имела содержание растворенных воскообразных компонентов 0,2 масс.%. Содержание растворенных воскообразных компонентов определяли, отбирая образец массой примерно 100 г из суспензионной среды; пропуская образец при температуре 60°C через фильтр; испаряя жидкость нагреванием до 120°C при 40 кПа в течение 30 мин, и взвешивая остаток.

Жидкую суспензионную среду, отделенную от полимерных частиц, снова подавали во второй и третий реактор каскада.

Пример Сравнения A

Пример 1 повторяют, однако среднее время пребывания в сдерживающей емкости уменьшают до 4 мин.

Жидкая суспензионная среда, выходящая из центрифуги, имела содержание растворенных воскообразных компонентов 1,2 масс.%.

Сравнение примера сравнения 1 и примера 1 показывает, что функционированием сдерживающей емкости с более длительным средним временем пребывания можно значительно снизить количество растворенных воскообразных компонентов в суспензионной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОМОДАЛЬНОГО ПОЛИОЛЕФИНОВОГО ПОЛИМЕРА С УЛУЧШЕННЫМ УДАЛЕНИЕМ ВОДОРОДА | 2010 |

|

RU2553292C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ ДОБАВКИ, СНИЖАЮЩЕЙ СТАТИСТИЧЕСКИЕ ЗАРЯДЫ | 2016 |

|

RU2653535C1 |

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

| СПОСОБ ЗАПУСКА МНОГОЗОНАЛЬНОГО ЦИРКУЛЯЦИОННОГО РЕАКТОРА | 2017 |

|

RU2720816C1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2475501C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| ПОРОШОК ПОЛИОЛЕФИНА | 2007 |

|

RU2439085C2 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА В КАСКАДЕ РЕАКТОРОВ | 2019 |

|

RU2761055C1 |

Изобретение относится к способу получения полиолефинового полимера непрерывной полимеризацией одного или более олефиновых мономеров в суспензии в присутствии катализатора полимеризации в, по меньшей мере, одном реакторе полимеризации. Способ проводят при температуре от 40°C до 120°C и давлении от 0,1 до 10 МПа. Суспензию твердых частиц полиолефина в суспензионной среде отбирают из реактора полимеризации, где суспензия имеет температуру от 65°C до 120°C. Суспензию, отобранную из реактора, полимеризации подают в сдерживающую емкость и выдерживают в ней при температуре от 60°C до 85°C в течение времени, достаточно длительного, чтобы среднее время пребывания суспензии в сдерживающей емкости составляло, по меньшей мере, 5 мин. Затем суспензию из сдерживающей емкости отбирают и охлаждают до температуры от 20°C до 55°C. Твердые частицы полиолефина механически отделяют от жидкой суспензионной среды. Технический результат - снижение количества воскообразных компонентов в жидкой суспензионной среде. 2 н. и 16 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения полиолефинового полимера непрерывной полимеризацией одного или более олефиновых мономеров в суспензии при температурах от 40°C до 120°C и давлениях от 0,1 до 10 МПа в присутствии катализатора полимеризации в, по меньшей мере, одном реакторе полимеризации, включающий

a) отбор суспензии твердых частиц полиолефина в суспензионной среде из реактора полимеризации, где суспензия

имеет температуру от 65°C до 12 0°C;

b) подачу суспензии, отобранной из реактора полимеризации, в сдерживающую емкость;

c) выдерживание суспензии в сдерживающей емкости при температуре от 60°C до 85°C в течение времени, достаточно длительного, чтобы среднее время пребывания суспензии в сдерживающей емкости составляло, по меньшей мере, 5 мин;

d) отбор суспензии из сдерживающей емкости;

e) охлаждение суспензии, отобранной из сдерживающей емкости, до температуры от 20°C до 55°C; и

f) механическое отделение твердых частиц полиолефина от жидкой суспензионной среды.

2. Способ по п. 1, в котором реактор полимеризации, из которого отбирают суспензию на стадии а), представляет собой последний реактор полимеризации из последовательности реакторов полимеризации.

3. Способ по п. 1, в котором сдерживающая емкость функционирует при давлении от 0,101 МПа до 1,0 МПа.

4. Способ по п. 1, в котором суспензию в сдерживающей емкости охлаждают, возвращая часть суспензии, охлажденной на стадии е), в сдерживающую емкость.

5. Способ по любому из пп. 1-4, в котором суспензию в сдерживающей емкости охлаждают, испаряя часть жидкой суспензионной среды в сдерживающей емкости.

6. Способ по любому из пп. 1-4, в котором суспензию после охлаждающей стадии е) подают в сборный резервуар.

7. Способ по п. 6, в котором суспензию выдерживают в сборном резервуаре при температуре от 20°C до 55°C достаточно долго, чтобы среднее время пребывания суспензии в сборном резервуаре составляло, по меньшей мере, 5 мин.

8. Способ по любому из пп. 1-4, в котором разделение твердых частиц полиолефина и жидкой суспензионной среды происходит в центрифуге.

9. Способ по любому из пп. 1-4, в котором жидкая суспензионная среда, отделенная от частиц полиолефина на стадии f), включает менее 3 масс. % растворенных воскообразных компонентов, причем данное содержание определяют, пропуская суспензионную среду при температуре 60°C через фильтр, испаряя жидкость посредством нагрева до 120°C при 40 кПа в течение 30 мин, и взвешивая остаток.

10. Способ по любому из пп. 1-4, в котором жидкую суспензионную среду, отделенную от частиц полиолефина на стадии f), подают в один или более реакторов полимеризации, где получают полиолефиновый полимер.

11. Способ контроля содержания углеводородов, включающих от 14 до 300 атомов углерода в полиолефиновом полимере, полученном непрерывной полимеризацией одного или более олефиновых мономеров в суспензии при температурах от 40°C до 120°C и давлениях от 0,1 до 10 МПа в присутствии катализатора полимеризации в, по меньшей мере, одном реакторе полимеризации, включающий

a) отбор суспензии твердых частиц полиолефина в суспензионной среде из реактора полимеризации, где суспензия имеет температуру от 65°C до 12 0°C;

b) подачу суспензии, отобранной из реактора полимеризации, в сдерживающую емкость;

c) отбор суспензии из сдерживающей емкости;

d) охлаждение суспензии, отобранной из сдерживающей емкости, до температуры от 20°C до 55°C; и

e) механическое отделение твердых частиц полиолефина от жидкой суспензионной среды,

где содержание углеводородов, включающих от 14 до 300 атомов углерода в полиолефиновом полимере, контролируют выдерживанием суспензии в сдерживающей емкости при температуре от 60°C до 85°C в течение времени, достаточно длительного, чтобы среднее время пребывания суспензии в сдерживающей емкости составляло, по меньшей мере, 5 мин.

12. Способ по п. 2 или 3, в котором суспензию в сдерживающей емкости охлаждают, возвращая часть суспензии, охлажденной на стадии е), в сдерживающую емкость.

13. Способ по п. 12, в котором суспензию в сдерживающей емкости охлаждают, испаряя часть жидкой суспензионной среды в сдерживающей емкости.

14. Способ по п. 12, в котором суспензию после охлаждающей стадии е) подают в сборный резервуар.

15. Способ по п. 14, в котором суспензию выдерживают в сборном резервуаре при температуре от 20°C до 55°C достаточно долго, чтобы среднее время пребывания суспензии в сборном резервуаре составляло, по меньшей мере, 5 мин.

16. Способ по п. 12, в котором разделение твердых частиц полиолефина и жидкой суспензионной среды происходит в центрифуге.

17. Способ по п. 12, в котором жидкая суспензионная среда, отделенная от частиц полиолефина на стадии f), включает менее 3 масс. % растворенных воскообразных компонентов, причем данное содержание определяют, пропуская суспензионную среду при температуре 60°C через фильтр, испаряя жидкость посредством нагрева до 120°C при 40 кПа в течение 30 мин, и взвешивая остаток.

18. Способ по п. 12, в котором жидкую суспензионную среду, отделенную от частиц полиолефина на стадии f), подают в один или более реакторов полимеризации, где получают полиолефиновый полимер.

| WO 9947251 A1, 23.09.1999 | |||

| Мусоровоз | 1980 |

|

SU905152A1 |

| 1969 |

|

SU419041A3 | |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ВОСКОВ | 1993 |

|

RU2117674C1 |

Авторы

Даты

2015-08-20—Публикация

2011-08-30—Подача