ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается способ получения полиолефинов путем полимеризации олефинов при температуре от 20 до 200°C и давлении от 0,1 до 20 МПа в реакторе полимеризации в присутствии катализатора полимеризации и добавки, снижающей статические заряды.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Добавки, снижающие статические заряды, обычно используются в процессе непрерывной полимеризации олефинов для предотвращения электростатического заряда и уменьшения образования листового покрытия стенок или отложения полимерных агломератов в реакторе полимеризации. Эти добавки также называют противообрастающими веществами, ингибиторами активности, ингибиторами отдачи или кинетическими модификаторами. Обычно добавки, снижающие статические заряды, содержат соединения антистатического действия с полярными функциональными группами, такими как кислотные группы и группы сложных эфиров, аминные или амидные группы, или гидроксильные группы или группы простых эфиров. Примерами антистатически действующих соединений являются: полисульфонные сополимеры, полимерные полиамины, многоатомные спирты, сложные гидроксиэфиры многоатомных спиртов, соли алкиларилсульфоновых кислот, полисилоксаны, алкоксиамины, полигликолевые эфиры и т.д.

В патенте США 5410002 описывается способ полимеризации, в котором антистатические соединения используются для устранения или уменьшения нарастания полимерных частиц на стенках газофазных реакторов полимеризации. Указанное антистатическое соединение способно избирательно замедлять полимеризацию частиц полимера размером менее 850 мкм, причем последние отвечают за проблемы обрастания и полимерного листования. Эти антистатические/противообрастающие соединения предпочтительно выбирают среди алкилдиэтаноламинов.

В патенте WO 2011/029735 A1 описывается способ газофазной полимеризации α-олефинов в присутствии катализатора полимеризации, который включает стадию полимеризации, при которой частицы полимера стекают вниз в уплотненной форме под действием силы тяжести, образуя уплотненный слой полимера, а противообрастающее вещество, дозировано подается на этой стадии полимеризации, по меньшей мере, по 2 трубопроводам в точках, соответствующих разной высоте уплотненного полимерного слоя в реакторе.

В патенте WO 2014/064059 A1 описан способ получения полиолефинового полимера путем газофазной полимеризации в каскаде реакторов полимеризации, который осуществляется в присутствии смеси гидроксиэфира, имеющего, по меньшей мере, одну свободную гидроксильную группу, и этоксилированного алкиламина или этоксилированного алкиламида, содержащих алкильную группу с 2 – 20 атомами углерода.

Добавки, снижающие статические заряды, при непрерывной полимеризации олефинов часто, помимо создания желаемого антистатического эффекта, оказывают отрицательное воздействие на активность практически всех катализаторов полимеризации олефинов. Кроме того, их эффективность ограничена, а это означает, что даже при внесении в реакцию полимеризации добавок, снижающих статические заряды, возникают проблемы, касающиеся полимерного листования и образования комков из-за электростатического заряда некоторых продуктов, особенно при получении полиолефинов с относительно высоким молекулярным весом. Кроме того, необходима поддержка длительной надежной эксплуатационной пригодности реакторов полимеризации.

Таким образом, целью настоящего изобретения является преодоление недостатков прототипа и поиск способа полимеризации, который не только предотвращает листование стенок и образование полимерных агломератов в реакторах полимеризации, но также обеспечивает хорошую эксплуатационную пригодность технологического процесса полимеризации.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ получения полиолефинов путем полимеризации олефинов при температуре от 20 до 200°С и давлении от 0,1 до 20 МПа в реакторе полимеризации в присутствии катализатора полимеризации, причем полимеризацию проводят в присутствии добавки, снижающей статические заряды, включающей полимер, полученный из алкиленоксида, содержащего в среднем от 10 до 200 повторяющихся звеньев -–(CH2-CHR-O)–, где R представляет собой водород или алкильную группу, имеющую от 1 до 6 атомов углерода, где полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и другие алкиленоксиды, причем соотношение n:m повторяющихся звеньев -–(CH2-CH2-O)–, полученных из этиленоксида, к повторяющимся звеньям -–(CH2-CHR'-O)–, полученным из других алкиленоксидов, где R’ представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, составляет от 6:1 до 1:1, а все концевые группы полимера, полученного из алкиленоксида, представляют собой группы –OH.

В некоторых вариантах осуществления соотношение n:m составляет от 4:1 до 2:1.

В некоторых вариантах осуществления статистический сополимер полимера, полученного из алкиленоксида, представляет собой линейный полимер общей формулы (I)

HO–(CH2-CH2-O)n–(CH2-CHR'-O)m-H (I)

где R' представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, а n и m обозначают среднее число повторяющихся звеньев, причем n составляет от 10 до 180, а m составляет от 2 до 120.

В некоторых вариантах осуществления статистический сополимер представляет собой статистический сополимер этиленоксида и пропиленоксида.

В некоторых вариантах осуществления полимер этиленоксида/пропиленоксида представляет собой линейный сополимер этиленоксида/пропиленоксида общей формулы (II)

HO–(CH2-CH2-O)n–(CH2-CH(CH3)-O)m-H (II)

где n составляет от 10 до 180, а m составляет от 2 до 120.

В некоторых вариантах осуществления полимеризацию осуществляют в каскаде реакторов полимеризации, содержащем: реактор с псевдоожиженным слоем и многозональный циркуляционный реактор; многозональный циркуляционный реактор, в котором растущие полимерные частицы движутся вверх через первую зону полимеризации в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутую первую зону полимеризации и входят во вторую зону полимеризации, через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера.

В некоторых вариантах осуществления реактор с псевдоожиженным слоем размещается выше по потоку от многозонального циркуляционного реактора.

В некоторых вариантах осуществления компонент полиолефинового полимера с более низким молекулярным весом получают в реакторе с псевдоожиженным слоем, а компонент полиолефинового полимера с более высоким молекулярным весом получают в многозональном циркуляционном реакторе.

В некоторых вариантах осуществления полиолефиновый полимер представляет собой мультимодальный полиолефиновый полимер.

В некоторых вариантах осуществления полиолефиновый полимер представляет собой полиэтилен, полученный гомополимеризацией этилена или сополимеризацией этилена с примерно 20 вес.% C3-C8-1-алкенов.

В некоторых вариантах осуществления полиэтилен имеет индекс MFR21,6, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°C и с массой груза 21,6 кг, составляющий от 0,5 г/10 мин. до 350 г/10 мин.

В некоторых вариантах осуществления полиэтилен обладает плотностью, составляющей от 0,935 г/см3 до 0,970 г/см3.

В некоторых вариантах осуществления полиэтилен получают в каскаде реакторов полимеризации, в котором реактор с псевдоожиженным слоем расположен выше по потоку от многозонального циркуляционного реактора, а гомополимер этилена или сополимер этилена, который имеет MFR2,16, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°С и с массой груза 2,16 кг, составляющий от 0,1 г/10 мин до 300 г/10 мин, получают в реакторе с псевдоожиженным слоем.

В некоторых вариантах осуществления катализатор полимеризации представляет собой катализатор Циглера, катализатор Циглера-Натта, катализатор Филлипса, катализатор с единым центром полимеризации на металле или смесь катализаторов, содержащую, по меньшей мере, один катализатор с единым центром полимеризации на металле.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

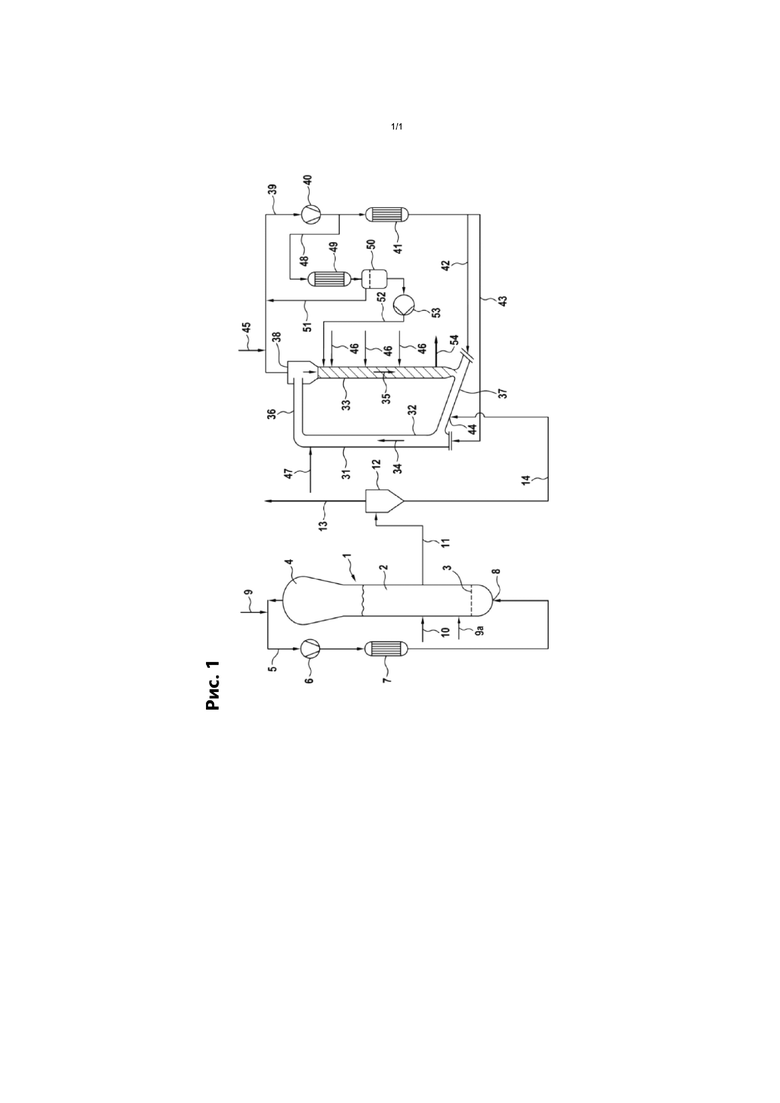

На Рисунке 1 представлено схематическое изображение типовой компоновки каскада реакторов полимеризации, содержащего реактор с псевдоожиженным слоем и многозональный циркуляционный реактор, пригодной для осуществления способа полимеризации по настоящему изобретению, не ограничивающее объем изобретения описанными здесь вариантами осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу полимеризации олефинов и, в особенности, полимеризации 1-олефинов, то есть углеводородов, имеющих концевые двойные связи, не ограничиваясь этим. Подходящие мономеры могут замещаться ненасыщенными соединениями олефинов, такими как сложные эфиры или амидопроизводные акриловой или метакриловой кислоты, например акрилаты, метакрилаты или акрилонитрилы. Предпочтение отдается соединениям с неполярными олефиновыми группами атомов, в том числе арилзамещенным 1-олефинам. Особенно предпочтительные 1-олефины представляют собой линейные или разветвленные C2-C12 -1-алкены, в частности линейные C2-C10 1-алкены, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гентен, 1-октен, 1-децен или разветвленные C2-C10 1- алкены, например, 4-метил-1-пентен, сопряженные и несопряженные диены, например, 1,3-бутадиен, 1,4-гексадиен или 1,7-октадиен, или винилароматические соединения, например, стирол или замещенный стирол. Существует возможность полимеризации смесей различных 1-олефинов. Подходящие олефины также представляют собой олефины, в которых двойная связь является частью циклической структуры, которая может иметь одну или несколько кольцевых систем. Примерами являются: циклопентен, норборнен, тетрациклододецен, метилнорборнен или диены, например 5-этилиден-2-норборнен, норборнадиен или этилнорборнадиен. Кроме того, можно осуществлять полимеризацию смеси двух или более олефинов.

В частности, способ может использоваться для гомополимеризации или сополимеризации этилена или пропилена и, особенно предпочтителен для гомополимеризации или сополимеризации этилена. Предпочтительными сомономерами при полимеризации пропилена являются этилен и/или 1-бутен в количестве 40 вес.%, предпочтительно этилен и/или 1-бутен в количестве от 0,5 вес.% до 35 вес.%. В качестве сомономеров для полимеризации этилена, предпочтение отдается использованию C3-C8-1–алкенов, в частности 1-бутена, 1-пентена, 1-гексена и/или 1-октена в объеме до 20 вес.%, более предпочтительно от 0,01 вес.% до 15 вес.% и особенно от 0,05 вес.% до 12 вес.%. Особое предпочтение отдается способу, в котором этилен сополимеризуют с1-гексеном и/или 1-бутеном в количестве от 0,1 вес.% до 12 вес.%.

Способ по настоящему изобретению особенно пригоден для получения полиэтиленов, обладающих индексом MFR21.6 от 0,5 до 300 г/10 мин, более предпочтительно от 1 до 100 г/10 мин, еще более предпочтительно от 1,2 до 100 г/10 мин и особенно предпочтительно от 1,5 до 50 г/10 мин., определенным в соответствии с DIN EN ISO 1133:2005, условие G, при температуре 190°С и с массой груза 21,6 кг.

Полимеризация олефинов может осуществляться с использованием всех обычных катализаторов для полимеризации олефинов. Это означает, что полимеризация может осуществляться с использованием катализаторов Филлипса на основе окиси хрома, катализаторов Циглера или Циглера-Натта на основе титана или катализаторов с единым центром полимеризации на металле. Для целей настоящего изобретения катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов. Кроме того, для полимеризации олефинов можно также использовать смеси из двух или более указанных катализаторов. Такие смешанные катализаторы часто называют гибридными катализаторами. Способы подготовки и применения данных катализаторов для полимеризации олефинов общеизвестны.

Для способа по настоящему изобретению предпочтительными катализаторами являются катализаторы Филлипса, предпочтительно получаемые путем нанесения соединения хрома на неорганический носитель, а затем прокаливания при температуре от 350 до 950°С, в результате чего хром с валентностью ниже шести, превращаются в шестивалентный хром. Помимо хрома используются дополнительные элементы, такие как: магний, кальций, бор, алюминий, фосфор, титан, ванадий, цирконий или цинк. Особое предпочтение отдается использованию титана, циркония или цинка. Возможны комбинации вышеуказанных элементов. Предшественник катализатора может смазываться фторидами до прокаливания или во время прокаливания. В качестве носителей для катализаторов Филлипса, которые также известны специалистам в отрасли техники, к которой относится данное изобретение, упоминаются: оксид алюминия, диоксид кремния (силикагель), диоксид титана, диоксид циркония или их смешанные оксиды или когели, или фосфат алюминия. Кроме того, пригодные носители получают путем модификации площади поверхности пор, например, посредством соединений элементов бора, алюминия, кремния или фосфора. Предпочтение отдается силикагелю. Предпочтение отдается сферическому или гранулированному силикагелю, причем первый сушится распылением. Впоследствии активированные хромовые катализаторы предварительно полимеризируют или предварительно восстанавливают. Предварительное восстановление обычно осуществляется кобальтом либо водородом при температуре от 250 до 500°С, предпочтительно от 300 до 400°С, выступающими в качестве активатора.

Для способа по настоящему изобретению предпочтительными катализаторами являются также катализаторы с единым центром полимеризации на металле. Особенно пригодны катализаторы, которые содержат объемные органические лиганды с сигма или пи-связью, например, катализаторы на основе моно-Cp комплексов, катализаторы на основе би-Ср комплексов, которые обычно называются металлоценовыми катализаторами, или катализаторы на основе комплексов поздних переходных металлов, в частности комплексов железа-диимина. Кроме того, предпочтительными катализаторами являются смеси двух или более катализаторов с единым центром полимеризации на металле или смеси различных типов катализаторов, содержащих, по меньшей мере, один катализатор с единым центром полимеризации на металле.

Предпочтительными катализаторами также являются катализаторы Циглера, предпочтительно содержащие соединение титана или ванадия, соединение магния и, необязательно, электронодонорное соединение и/или дисперсный неорганический оксид в качестве носителя.

Возможно применение соединений титана, обычно получаемых реакцией галогенидов или алкоголятов трехвалентного или четырехвалентного титана с алкоксигалогеновыми соединениями титана или смесями различных соединений титана. Примерами подходящих соединений титана являются: TiBr3, TiBr4, TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-i-C3H7)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3, Ti(O-n-C4H9)Br3, Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-n-C4H9)2Cl2, Ti(OC2H5)2Br2, Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl, Ti(OC2H5)3Br, Ti(OCH3)4, Ti(OC2H5)4 или Ti(O-n-C4H9)4. Предпочтение отдается использованию соединений титана, которые содержат хлор в качестве галогена. Аналогично предпочтение отдается галогенидам титана, которые содержат только галоген помимо титана, и среди этих особенно выделяются хлориды титана, в частности, тетрахлорид титана. Среди соединений ванадия особо следует упомянуть галогениды ванадия, оксигалогениды ванадия, алкоксиды ванадия и ацетилацетонаты ванадия. Предпочтение отдается соединениям ванадия с валентностью, отвечающей степени окисления, от 3 до 5.

Для получения твердого компонента предпочтительным будет дополнительное использование, по меньшей мере, одного соединения магния. Подходящие соединениями данного типа представляют собой: галогенсодержащие соединения магния, например, галогениды магния; в частности, хлориды или бромиды; и соединения магния, из которых обычным способом могут быть получены галогениды магния, например, в результате реакции с галогенирующими агентами. В предпочтительном варианте осуществления галогены представляют собой хлор, бром, йод или фтор или смеси двух или нескольких галогенов, причем предпочтение отдается хлору или брому, особенно хлору.

Возможные галогенсодержащие соединения магния в частности представляют собой хлориды магния или бромиды магния. Магниевые соединения, из которых могут быть получены галогениды, представляют собой, например, алкилы магния, арилы магния, алкоксильные соединения магния, арилоксильные соединения магния или соединения Гриньяра. Подходящие галогенирующие агенты представляют собой, например, галогены, галогениды водорода, SiCl4 или CCl4, а предпочтительно хлор или хлористый водород.

Примерами подходящих не содержащих галогенов соединений магния являются: диэтилмагний, ди-n-пропилмагний, диизопропилмагний, ди-n-бутилмагний, ди-втор-бутилмагний, ди-трет-бутилмагний, диамилмагний, n-бутилэтилмагний, n-бутил-втор-бутилмагний, n-бутилоктилмагний, дифенилмагний, диэтоксимагний, ди-n-пропилоксимагний, диизопропилоксимагний, ди-n-бутилоксимагний, ди-втор-бутилоксимагний, ди-трет-бутилоксимагний, диамилоксимагний, n-бутилоксиэтоксимагний, n-бутилокси-втор-бутилоксимагний, n-бутилоксиоктилоксимагний и дифеноксимагний. Среди них предпочтение отдается использованию n-бутилэтилмагния и n-бутилоктилмагния.

Примерами соединений Гриньяра являются метилмагнийхлорид, этилмагнийхлорид, этилмагнийбромид, этилмагниййодид, n-пропилмагнийхлорид, n-пропилмагнийбромид, n-бутилмагнийхлорид, n-бутилмагнийбромид, втор-бутилмагнийхлорид, втор-бутилмагнийбромид, трет-бутилмагнийхлорид, трет-бутилмагнийбромид, гексилмагнийхлорид, октилмагнийхлорид, амилмагнийхлорид, изоамилмагнийхлорид, фенилмагнийхлорид и фенилмагнийбромид.

В качестве соединений магния для получения дисперсных твердых веществ предпочтение отдается использованию, кроме дихлорида магния или дибромида магния, соединениям диалкила магния (С1-С10). В предпочтительном варианте катализатор Циглера-Натта содержит переходной металл, выбранный из титана, циркония, ванадия, хрома.

Подходящими электронодонорными соединениями для получения катализаторов Циглера являются, например, спирты, гликоли, сложные эфиры, кетоны, амины, амиды, нитрилы, алкоксисиланы и алифатические эфиры. Электронодонорные соединения можно использовать по отдельности или в смеси с другими электронодонорными соединениями.

Предпочтительными спиртами являются спирты формулы R1OH, где группа R1 представляет собой C1-C20 углеводородную группу. В предпочтительном варианте R1 представляет собой C1-C10 алкильную группу. Конкретными примерами являются метанол, этанол, изопропанол и n-бутанол. Предпочтительными гликолями являются гликоли, общее число атомов углерода в которых, меньше 50. Среди них особенно предпочтительными являются 1,2 или 1,3 гликоли, имеющие общее число атомов углерода ниже 25. Конкретными примерами являются этиленгликоль, 1,2-пропиленгликоль и 1,3-пропиленгликоль. Предпочтительные сложные эфиры представляют собой C1-C20 алкилэфиры алифатических карбоновых кислот и, в частности, C1-C8 алкилэфиры алифатических монокарбоновых кислот, такие как этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, n-бутилацетат, изобутилацетат. Предпочтительными аминами являются амины формулы NR23, где R2 группы, независимо друг от друга, представляют собой водород или C1-C20 углеводородную группу, при условии что R2 группы не являются одновременно водородом. В предпочтительном варианте R2 представляет собой C1-C10 алкильную группу. Конкретными примерами являются диэтиламин, диизопропиламин и триэтиламин. Предпочтительные амиды представляют собой амиды формулы R3CONR42, где R3 и R4, независимо друг от друга, представляют собой водород или C1-C20 углеводородную группу. Конкретными примерами являются формамид и ацетамид. Предпочтительные нитрилы представляют собой нитрилы формулы R1CN, где R1 имеет то же значение, которое дано выше. Конкретным примером является ацетонитрил. Предпочтительные алкоксисиланы представляют собой алкоксисиланы формулы R5aR6bSi(OR7)c, где: а и b представляют собой целые числа от 0 до 2; с представляет собой целое число от 1 до 4; сумма (а + b + с) равна 4; R5, R6, и R7 представляют собой радикалы с 1-18 атомами углерода, необязательно содержащими гетероатомы. Особенно предпочтительными являются соединения кремния, в которых: а равно 0 или 1; с равно 2 или 3; R6 представляет собой алкильную или циклоалкильную группу, необязательно содержащую гетероатомы; R7 представляет собой метил. Примерами таких предпочтительных соединений кремния являются метилтриметоксисилан, диметилдиметоксисилан триметилметоксисилан и трет-бутилтриметоксисилан.

Предпочтительные электронодонорные соединения выбираются из группы, состоящей из амидов, сложных эфиров и алкоксисиланов.

Катализаторы Циглера обычно полимеризуют в присутствии сокатализаторов. Предпочтительными сокатализаторами являются металлоорганические соединения металлов групп 1, 2, 12, 13 или 14 Периодической таблицы элементов, в частности металлорганические соединения металлов группы 13 и особенно алюмоорганические соединения. Примерами предпочтительных сокатализаторов являются: металлоорганические алкилы, металлоорганические алкоксиды или металлоорганические галогениды.

Предпочтительными металлоорганическими соединениями являются алкилы лития, алкилы магния или цинка, галогениды алкила магния, алкилы алюминия, алкилы кремния, алкоксиды кремния и галогениды алкила кремния. Наиболее предпочтительные металлоорганические соединения содержат алкилы алюминия и алкилы магния. Еще более предпочтительные металлоорганические соединения содержат алкилы алюминия, предпочтительно соединения триалкилалюминия. Предпочтительно алкилы алюминия содержат, например, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-n-гексилалюминий и т.п.

Полученные полиолефиновые частицы имеют более или менее регулярную морфологию и размер, зависящие от морфологии и размера катализатора и условий полимеризации. В зависимости от используемого катализатора полиолефиновые частицы обычно имеют средний диаметр от нескольких сотен до нескольких тысяч микрометров. При использовании хромовых катализаторов, средний диаметр частиц обычно составляет от 300 до 1600 мкм, а в случае использования катализаторов Циглера средний диаметр частиц, как правило, составляет от 500 до 3000 мкм.

Данный способ осуществляется известными в промышленности методами полимеризации при температурах от 20 до 200°С, предпочтительно от 30 до 150°С и особенно предпочтительно от 40 до 130°С и при низком давлении от 0,1 до 20 МПа и особенно предпочтительно от 0,3 до 5 МПа. Полимеризацию можно проводить периодически или, предпочтительно, непрерывно в одну или несколько стадий. Допускается использование способов полимеризации в растворе, суспензионных способов полимеризации и способов газофазной полимеризации. Способы данного типа, как правило, известны специалистам в отрасли техники, к которой относится данное изобретение. Среди указанных способов предпочтительными являются: газофазная полимеризация, в частности в газофазных реакторах с псевдоожиженным слоем или многозональных циркуляционных реакторах; суспензионная полимеризация, в частности в петлевых реакторах или реакторах с постоянным перемешиванием.

В предпочтительном варианте осуществления способ полимеризации представляет собой суспензионную полимеризацию в суспензионной среде, предпочтительно в инертном углеводороде, таком как изобутан, или среде смесей углеводородов, либо в среде самих мономеров. Температура суспензионной полимеризации, как правило, составляет от 20 до 115°С, а давление составляет от 0,1 до 10 МПа. Содержание твердых веществ в суспензии обычно составляет от 10 до 80 вес.%. Полимеризация может осуществляться периодически, например, в автоклавах с перемешиванием, так и непрерывно, например, в трубчатых реакторах, предпочтительно в петлевых реакторах. В частности, она может быть осуществлена способом фирмы Phillips PF, как описано в патенте США 3242150 и патенте США 3248179.

Подходящими суспензионными средами являются все среды, которые обычно используются в суспензионных реакторах. Суспензионная среда должна быть инертной и жидкой или сверхкритической в условиях реакции и должна иметь точку кипения, которая существенно отличается от температуры кипения мономеров и сомономеров, чтобы дать возможность восстановить перегонкой эти исходные вещества из смеси используемых продуктов. Обычной суспензионной средой являются насыщенные углеводороды, имеющие от 4 до 12 атомов углерода, например, изобутан, бутан, пропан, изопентан, пентан и гексан, или их смесь, известная как дизельное топливо.

В предпочтительном способе суспензионной полимеризации полимеризация происходит в каскаде из двух или предпочтительно трех или четырех реакторах с перемешиванием. Молекулярный вес полимерной фракции, полученной в каждом из реакторов, предпочтительно задается добавлением водорода к реакционной смеси. Способ полимеризации предпочтительно осуществляется при наивысшей концентрации водорода и самой низкой концентрации сомономера, в расчете на количество мономера, поданного в первый реактор. В последующих дополнительных реакторах, концентрация водорода постепенно уменьшается, а концентрация сомономера изменяется, в каждом случае снова в расчете на количество мономера. Этилен или пропилен предпочтительно используют в качестве мономера, а 1-олефин с 4-10 атомами углерода предпочтительно используют в качестве сомономера.

Другим предпочтительным способом суспензионной полимеризации является суспензионная полимеризация в петлевых реакторах, где полимеризационная смесь непрерывно прокачивается по закольцованной трубе реактора. В результате перекачивания достигается постоянное перемешивание реакционной смеси, а также распределение в реакционной смеси подаваемых катализатора и мономеров. Кроме того, перекачивание насосом предотвращает осаждение взвешенных частичек полимера. Перекачивание способствует отводу тепла реакции через стенку реактора. В общем, данные реакторы состоят, по существу, из закольцованной трубы реактора, имеющего одно или несколько восходящих колен и одно или несколько нисходящих колен с охлаждающими рубашками для отвода тепла реакции, а также горизонтальных труб, которые соединяют вертикальные колена. Рабочее колесо насоса, устройства подачи катализатора и мономера, а также устройства выгрузки, как правило, устройство осаждения, обычно устанавливаются в нижней части трубы. Однако реактор может иметь более двух секций вертикальной трубы, образующих многоколенную компоновку.

Предпочтительным является осуществление суспензионной полимеризации в петлевом реакторе при концентрации этилена, по меньшей мере, равной 5 молярным процентам, предпочтительно равной 10 молярным процентам, исходя из объема суспензионной среды. В этом контексте суспензионная среда не означает поданную суспензионную среду, например один изобутан, а скорее, представляет собой смесь данной поданной суспензионной среды с растворенными в ней мономерами. Концентрация этилена легко определяется газохроматографическим анализом суспензионной среды.

В особенно предпочтительном варианте настоящего изобретения способ полимеризации представляет собой газофазную полимеризацию, т.е. способ, при котором твердые полимеры получают из газовой фазы, содержащей мономер или мономеры. Данные способы полимеризации обычно осуществляют при давлении в реакторе, составляющем от 0,1 до 20 МПа, предпочтительно от 0,5 до 10 МПа и, в частности, от 1,0 до 5 МПа, и при температуре в реакторе, составляющей от 40 до 150°C предпочтительно от 65 до 125°C.

Пригодные газофазные реакторы полимеризации представляют собой реакторы с горизонтальным или вертикальным перемешиванием, газофазные реакторы с псевдоожиженным слоем или многозональные циркуляционные реакторы, предпочтительно газофазные реакторы с псевдоожиженным слоем или многозональные циркуляционные реакторы.

Реакторы полимеризации с псевдоожиженным слоем представляют собой реакторы, в которых полимеризация происходит в слое полимерных частиц, который поддерживается в псевдоожиженном состоянии путем подачи газа в нижнюю часть реактора, обычно ниже газораспределительной решетки, имеющей функцию дозирования потока газа, и отбора газа в его верхней части. Реакторный газ затем возвращают в нижнюю часть реактора по рециркуляционному трубопроводу, снабженному компрессором и теплообменником. Газ, циркулирующий в реакторе, обычно представляет собой смесь: олефинов, подлежащих полимеризации; инертных газов, например, азота и/или низших алканов, таких как, этан, пропан, бутан, пентан или гексан; и, необязательно, регулятора молекулярного веса, например, водорода. При необходимости предпочтительным является использование азота или пропана, в качестве инертного газа, в сочетании с низшими алканами. Скорость реакторного газа должна быть достаточно высокой: во-первых, для псевдоожижения смешанного слоя тонкоизмельченного полимера, присутствующего в трубе, служащей зоной полимеризации; и, во-вторых, для эффективного отвода тепла реакции полимеризации. Полимеризация также может осуществляться в конденсационном или суперконденсационном режиме, при котором часть циркулирующего реакторного газа охлаждается до температуры ниже точки росы и возвращается в реактор по отдельности, в виде жидкой и газовой фазы или совместно в виде двухфазной смеси с целью дополнительного использования энтальпии парообразования для охлаждения реакторного газа.

Многозональные циркуляционные реакторы представляют собой газофазные реакторы, в которых две зоны полимеризации связаны друг с другом, а полимер попеременно несколько раз проходит через эти две зоны. Данные реакторы, например, описаны в публикации международной заявки WO 97/04015 А1 и WO 00/02929 А1 и имеют две взаимосвязанные зоны полимеризации: реактор восходящего потока, в котором растущие полимерные частицы перетекают наверх в условиях быстрого псевдоожижения или транспортировки, а также реактор нисходящего потока, в котором растущие полимерные частицы стекают в уплотненной форме под действием силы тяжести. Полимерные частицы, покидающие реактор восходящего потока, попадают в реактор нисходящего потока, а полимерные частицы, покидающие реактор нисходящего потока, повторно поступают в реактор восходящего потока, тем самым осуществляется циркуляция полимера между двумя зонами полимеризации, причем полимер попеременно проходит множество раз через эти две зоны. Дополнительно появляется возможность управления двумя зонами полимеризации одного многозонального циркуляционного реактора путем установления различных условий полимеризации в реакторе восходящего потока и реакторе нисходящего потока. С этой целью предотвращается попадание в реактор нисходящего потока газовой смеси, покидающей реактор восходящего потока и частично или полностью увлекающей полимерные частицы. Например, это достигается подачей разделительного потока в виде газа и/или жидкой смеси в реактор нисходящего потока, предпочтительно в верхней части реактора нисходящего потока. Разделительный поток должен иметь состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Расход указанного разделительного потока можно отрегулировать таким образом, чтобы образовать восходящий поток газа, противоточный потоку полимерных частичек, в частности, в верхней части реактора нисходящего потока, который бы своим действием отделял газовую смесь, поступающую из реактора восходящего потока. Таким образом, можно образовать две различные по газовому составу зоны в одном многозональном петлевом реакторе. Представляется возможной подача дополнительных мономеров, сомономеров, регулятора молекулярного веса, такого как водород, и/или инертных жидкостей в любую точку реактора нисходящего потока, предпочтительно ниже точки подачи разделительного потока. Таким образом, легко создаются разные концентрации мономеров, сомономеров и водорода вдоль реактора нисходящего потока, что приводит к дальнейшей дифференциации условий полимеризации.

Способы газофазной полимеризации в соответствии с настоящим изобретением предпочтительно осуществляются в присутствии алкана C3-C5 в качестве разбавителя и более предпочтительно в присутствии пропана, особенно в случае гомополимеризации или сополимеризации этилена.

При необходимости разные или идентичные способы полимеризации можно объединить последовательно и образовать каскад. Возможно параллельное расположение реакторов, использующих два или более различных или идентичных способов.

В особенно предпочтительном варианте осуществления настоящего изобретения способ полимеризации осуществляется в каскаде из двух или более газофазных реакторов. Более предпочтительно полимеризацию олефинов осуществляют в каскаде реакторов, содержащем реактор с псевдоожиженным слоем и многозональный циркуляционный реактор. Предпочтительным является размещение реактора с псевдоожиженным слоем выше по потоку от многозонального циркуляционного реактора. Данный каскад газофазных реакторов может дополнительно содержать дополнительные реакторы полимеризации. Данные дополнительные, реакторы могут представлять собой любые реакторы полимеризации низкого давления, например газофазные реакторы или суспензионные реакторы, и включать стадию предварительной полимеризации.

На Рисунке 1 представлено схематическое изображение предпочтительного каскада реакторов полимеризации, содержащего реактор с псевдоожиженным слоем и многозональный циркуляционный реактор, пригодного для осуществления способа полимеризации по настоящему изобретению.

Первый газофазный реактор полимеризации, т.е. реактор (1) с псевдоожиженным слоем, содержит псевдоожиженный слой (2) полиолефиновых частиц, газораспределительную решетку (3) и зону снижения скорости (4). Зона снижения скорости, (4), как правило, имеет увеличенный диаметр по сравнению с диаметром секции реактора, содержащей псевдоожиженный слой. Полиолефиновый слой сохраняется в псевдоожиженном состоянии восходящим потоком газа, подаваемым через газораспределительную решетку (3), размещенную в нижней части реактора (1). Газообразный поток реакторного газа, покидающий верхнюю часть зоны снижения скорости (4) по рециркуляционному трубопроводу (5), сжимается компрессором (6) и передается в теплообменник (7), где он охлаждается, а затем подается обратно в нижнюю часть реактора (1) с псевдоожиженным слоем в точку (8), находящуюся ниже газораспределительной решетки (3). Газ рециркуляции в теплообменнике, при необходимости, охлаждается до температуры ниже точки росы одного или более компонентов газа рециркуляции с тем, чтобы начать работу реактора с конденсированным веществом, т.е. в конденсационном режиме. Газ рециркуляции может содержать помимо непрореагировавших мономеров инертные конденсируемые газы, например, алканы, а также инертные неконденсируемые газы, например, азот. Добавочные мономеры, регуляторы молекулярного веса и, необязательно, инертные газы или технологические добавки могут подаваться в реактор (1) в различных местах, например, через один или несколько трубопроводов (9) в рециркуляционный трубопровод (5) выше по потоку от компрессора (6) или по трубопроводу (9а) в полимерный слой реактора (1) с псевдоожиженным слоем, что не ограничивает объем данного изобретения. Как правило, катализатор подается в реактор (1) по трубопроводу (10), который предпочтительно располагается в нижней части псевдоожиженного слоя (2).

Полиолефиновые частицы, полученные в реакторе (1) с псевдоожиженным слоем, периодически выпускаются по трубопроводу (11) и подаются в сепаратор (12) твердое вещество/газ, чтобы избежать попадания газообразной смеси, поступающей из реактора (1) с псевдоожиженным слоем, во второй газофазный реактор. Газ, выходящий из сепаратора (12) твердое вещество/газ, покидает реактор по трубопроводу (13) в виде отходящего газа, в то время как отделенные полиолефиновые частицы подаются по трубопроводу (14) во второй газофазный реактор.

Второй газофазный реактор представляет собой многозональный циркуляционный газофазный реактор (31) с двумя реакционными зонами: реактором восходящего потока (32) и реактором нисходящего потока (33), которые многократно пропускают через себя полиолефиновые частицы. Внутри реактора восходящего потока (32) полиолефиновые частицы переносятся вверх режимом быстрого псевдоожижения по направлению стрелки (34). Внутри реактора нисходящего потока (33) полиолефиновые частицы переносятся вниз под действием силы тяжести по направлению стрелки (35). Реактор восходящего потока (32) и реактор нисходящего потока (33) соединены между собой коленами (36) и (37).

После прохождения реактора восходящего потока (32) полиолефиновые частицы и газовая смесь покидают реактор восходящего потока (32) и переносятся в зону разделения на твердое вещество/газ (38). Данное разделение на твердое вещество/газ осуществляется обычными средствами сепарации, например, центробежным сепаратором, таким как циклон. Полиолефиновые частицы из зоны разделения (38) поступают в реактор нисходящего потока (33).

Газообразная смесь, выходящая из зоны разделения (38), повторно подается в реактор восходящего потока (32) по рециркуляционному трубопроводу (39), оснащенному компрессором (40) и теплообменником (41). Рециркуляционный трубопровод (39) ниже по потоку от теплообменника (41) разделяется, и газообразная смесь образует два отдельных потока: по трубопроводу (42) передается часть газа рециркуляции в колено (37), тогда как по трубопроводу (43) передается другую часть газа рециркуляции в дно реактора восходящего потока (32), устанавливая там режим быстрого псевдоожижения.

Полиолефиновые частицы, выходящие из первого газофазного реактора по трубопроводу (14), поступают в многозональный циркуляционный газофазный реактор (31) в точке (44) колена (37).

Добавочные мономеры и сомономеры и, необязательно, инертные газы или технологические добавки могут подаваться в многозональный циркуляционный реактор (31) через один, два или более трубопроводов (45) или (46), соответствующим образом врезанных в любую точку рециркуляционного трубопровода (39) газа или реактора нисходящего потока (33). Предпочтительным способом подачи технологических добавок, например, добавок, снижающих статические заряды, является подача добавок по трубопроводу (47).

Часть газообразной смеси, покидающая зону разделения (38), выходит из рециркуляционного трубопровода (39) после компрессора (40) и направляется по трубопроводу (48) в теплообменник (49), где смесь охлаждается до температуры, при которой мономеры и, необязательно, инертный газ, частично конденсируются. Сепаратор (50) размещают ниже по потоку от теплообменника (49). Отделенная газовая смесь повторно подается по трубопроводу (51) в рециркуляционный трубопровод (39), а отделенная жидкая среда подается насосом (53) по трубопроводу (52) в реактор нисходящего потока (33).

Полиолефиновые частицы, полученные в многозональном циркуляционном реакторе (31), непрерывно выводятся из нижней части реактора нисходящего потока (33) через выпускной трубопровод (54).

Добавка, снижающая статические заряды, включает полимер, полученный из алкиленоксида, содержащий в среднем от 10 до 200 повторяющихся звеньев–(CH2-CHR-O)–, где R представляет собой водород или алкильную группу, имеющую от 1 до 6 атомов углерода, где полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и другие алкиленоксиды, причем соотношение n:m повторяющихся звеньев–(CH2-CH2-O)–, полученных из этиленоксида, к повторяющимся звеньям–(CH2-CHR'-O)–, полученным из других алкиленоксидов, где R’ представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, составляет от 6:1 до 1:1, предпочтительно от 5:1 до 1,5:1 и более предпочтительно от 4:1 до 2:1. Все концевые группы полимера, полученного из алкиленоксида, представляют собой группы -ОН.

Предпочтительно полимер, полученный из алкиленоксида, представляет собой линейный полимер общей формулы (I)

HO-(CH2-CH2-O)n-(CH2-CHR'-O)m-H (I)

где R' представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, предпочтительно алкильную группу, имеющую от 1 до 3 атомов углерода и более предпочтительно метил, где n и m означают среднее число повторяющихся звеньев, причем n составляет от 10 до 180, предпочтительно от 20 до 100 и более предпочтительно от 30 до 50, а m составляет от 2 до 120, предпочтительно от 10 до 80 и более предпочтительно от 10 до 40.

В предпочтительном варианте осуществления добавка, снижающая статические заряды, представляет собой статистический сополимер этиленоксида и пропиленоксида. Предпочтительно сополимер этиленоксида и пропиленоксида представляет собой линейный сополимер этиленоксида/пропиленоксида общей формулы (II)

HO-(CH2-CH2-O)n-(CH2-CH(CH3)-O)m-H (II)

где n составляет от 10 до 180, предпочтительно от 20 до 100 и более предпочтительно от 30 до 50, а m составляет от 2 до 120, предпочтительно от 10 до 80 и более предпочтительно от 10 до 40.

Полимеры, полученные из алкиленоксида, подходящие для способа по настоящему изобретению, получают путем реакции этиленоксида и других алкиленоксидов, например, пропиленоксида, с многоатомными спиртами, такими как диолы, например, этиленгликоль, триолы, например, глицерин или полиолы, например, пентаэритритол, причем предпочтительна реакция с диолами, дающая линейные полимеры.

Добавка, снижающая статические заряды, вводится в реактор обычными способами. Подача может осуществляться непосредственно в реактор или в трубопровод, ведущий в реактор.

В предпочтительном варианте объем добавки, снижающей статические заряды, введенной в реактор полимеризации, составляет от 1 ч/млн. до 500 ч/млн., более предпочтительно от 10 до 200 ч/млн. и наиболее предпочтительно от 50 до 100 ч/млн., в расчете на общий вес полученного полиолефина.

В соответствии с особенно предпочтительным вариантом осуществления полимеризация представляет собой газофазную полимеризацию, а добавка, снижающая статические заряды, вводится в реактор газофазной полимеризации путем подачи добавки, снижающей статические заряды в ту часть реактора, где плотность твердых частиц полимера составляет 30 кг/м3, предпочтительно 50 кг/м3 и более предпочтительно 80 кг/м3. Предпочтительными частями реакторов газофазной полимеризации, куда может подаваться добавка, снижающая статические заряды, являются, например, части, которые содержат перемешиваемый или псевдоожиженный слой полимерных частиц. В соответствии с этим вариантом осуществления другие части реакторов газофазной полимеризации, куда может подаваться добавка, снижающая статические заряды, представляют собой реактор восходящего потока или реактор нисходящего потока многозонального циркуляционного реактора. Кроме того, если газофазной полимеризации предшествует суспензионная полимеризация, то предпочтительным представляется ввод добавки, снижающей статические заряды в испарительный трубопровод или испарительный сосуд, в котором происходит испарение суспензионной среды.

Добавка, снижающая статические заряды, предпочтительно вводится в реактор полимеризации потоком жидкого углеводорода. Данный поток для подачи добавки, снижающей статические заряды, может представлять собой поток мономера или сомономера, предпочтительно сырьевой поток, также известный как захватывающий поток, жидкого углеводорода, например, пропана или пропилена. Предпочтительно весовое соотношение добавки, снижающей статические заряды, к жидкому углеводороду в объединенном потоке, вводимом в реактор, составляет менее 1:5, более предпочтительно весовое соотношение добавки, снижающей статические заряды, к жидкому углеводороду в объединенном потоке составляет от 1:5000 до 1:10, даже более предпочтительно составляет от 1:2000 до 1:20 и наиболее предпочтительно составляет от 1:1000 до 1:50. Предпочтительным является отсутствие в объединенном сырьевом потоке, содержащем жидкий углеводород и добавку, снижающую статические заряды, алюминийорганических соединений, например, алкилов алюминия. В предпочтительном варианте осуществления настоящего изобретения питающий трубопровод для ввода объединенного сырьевого потока, содержащего жидкий углеводород и добавку, снижающую статические заряды, в реактор газофазной полимеризации оснащается статическим смесителем, причем объединенный сырьевой поток проходит статический смеситель перед его введением в реактор газофазной полимеризации.

Способ в соответствии с настоящим изобретением допускает получение всех общих типов полиолефиновых полимеров. Предпочтительно полученные полиолефиновые полимеры представляют собой полиолефиновые полимеры с широким распределением молекулярного веса, а полиолефиновые полимеры с широким распределением молекулярного веса предпочтительно представляют собой мультимодальные полиолефиновые полимеры, причем термин мультимодальный относится к модальности молекулярно-весового распределения. Часто используемый в отрасли техники, к которой относится данное изобретение, а также используемый здесь термин мультимодальный может включать в себя понятие бимодальный. Данные полимеры получают полимеризацией олефинов в каскаде из двух или нескольких реакторов полимеризации при различных условиях реакции. Таким образом, "модальность" означает количество различных условий полимеризации, использованных для получения полиолефина, независимо от того, можно или нет распознать эту модальность молекулярно-весового распределения в виде выделенного максимума на кривой при проведении гельпроникающей хроматографии (ГПХ). В дополнение к молекулярно-весовому распределению полиолефиновый полимер обладает и распределением сомономера, в котором предпочтительно среднее содержание сомономера в полимерных цепях с более высоким молекулярным весом выше, чем среднее содержание сомономера в полимерных цепях с более низким молекулярным весом. Тем не менее, представляется возможным использовать идентичные или сходные условия реакции во всех реакторах полимеризации каскада реакторов и таким образом получать полиолефиновые полимеры с узким молекулярно-весовым распределением или мономодальные полиолефиновые полимеры.

В предпочтительном варианте осуществления полимеризацию осуществляют в каскаде из реактора с псевдоожиженным слоем и многозонального циркуляционного реактора, причем данные реакторы полимеризации работают при разных условиях полимеризации и, особенно при разных концентрациях регулятора молекулярного веса, например, водорода. Соответственно, компонент полиолефинового полимера с более низким молекулярным весом получают в ходе полимеризации при более высокой концентрации водорода в реакторе, а компонент полиолефинового полимера с более высоким молекулярным весом получают в ходе полимеризации при более низкой концентрации водорода в реакторе. Предпочтительным является получение компонента полиолефинового полимера с более низким молекулярным весом в реакторе с псевдоожиженным слоем, а компонента полиолефинового полимера с более высоким молекулярным весом в многозональном циркуляционном реакторе. Таким образом, реактор с псевдоожиженным слоем предпочтительно работает при более высокой концентрации водорода, образующей компонент полиолефинового полимера с более низким молекулярным весом, а многозональный циркуляционный реактор предпочтительно работает при более низкой концентрации водорода, образующей компонент полиолефинового полимера с более высоким молекулярным весом.

Предпочтительными полиолефиновыми полимерами, полученными способом по настоящему изобретению, являются: полиэтилены, имеющие индекс MFR21,6, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°C и с массой груза 21,6 кг, составляющий от 0,5 г/10 мин до 350 г/10 мин, более предпочтительно от 1,0 г/10 мин до 40 г/10 мин, или от 120 г/10 мин до 250 г/10 мин, а особенно предпочтительными являются полиэтилены, имеющие индекс MFR21,6, составляющий от 1,2 г/10 мин до 35 г/10 мин и, в частности, от 1,5 г/10 мин до 10 г/10 мин. Предпочтительная плотность составляет от 0,935 г/см3 до 0,970 г/см3, а более предпочтительная плотность составляет от 0,945 г/см3 до 0,968 г/см3.

Способ по настоящему изобретению особенно предпочтителен для получения полиэтиленов в каскаде реакторов полимеризации, в котором реактор с псевдоожиженным слоем расположен выше по потоку от многозонального циркуляционного реактора, а гомополимер этилена или сополимер этилена, который имеет индекс MFR2,16, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°С и с массой груза 2,16 кг, составляющий от 0,1 г/10 мин до 300 г/10 мин, более предпочтительно составляющий от 1 г/10 мин до 100 г/10 мин, получают в реакторе с псевдоожиженным слоем.

Способ по настоящему изобретению обеспечивает возможность получения полиолефинового полимера путем газофазной полимеризации в каскаде реакторов полимеризации, включающем реактор с псевдоожиженным слоем и многозональный циркуляционный реактор, в котором предотвращаются или, по меньшей мере, значительно уменьшаются флуктуации в динамике текучей среды многозонального циркуляционного реактора и образование полимерных агломератов.

Способ по настоящему изобретению приводит к существенному уменьшению уровня электростатических зарядов, наблюдаемых в многозональном циркуляционном реакторе. Благодаря понижению уровня электростатических зарядов снижается способность частиц полиолефинового полимера прилипать к стенкам реактора. Это не только снижает риск образования кусков или листового покрытия стенок, что в основном приводит к неизбежному отключению реактора полимеризации из-за закупоривания выпускного трубопровода, но также улучшает динамику жидкой среды многозонального циркуляционного реактора и позволяет избежать ее колебаний.

Например, если полимерные частицы имеют тенденцию прилипать к стенкам реактора восходящего потока многозонального циркуляционного реактора, то толщина покрытия стенки реактора восходящего потока непрерывно увеличивается, что ведет к отрыву и падению слоя полимерных частиц или части слоя. В результате объем переносимых полимерных частиц в реактор восходящего потока резко увеличивается и большой объем полимера переносится в реактор нисходящего потока, что ведет к быстрому увеличению уровня полимерных частиц внутри реактора нисходящего потока. При увеличении количества полимерных частиц в реакторе восходящего потока, однако, изменяется не только плотность содержимого в реакторе восходящего потока, но и колебания динамики текучей среды реакционной смеси. Более того, колебания уровня полимерных частиц внутри реактора нисходящего потока также влияют на динамику текучей среды внутри всего многозонального циркуляционного реактора.

Уровень электростатических зарядов, наблюдаемых в многозональном циркуляционном реакторе, особенно чувствителен к молекулярному весу переносимых частиц полиолефинового полимера. Чем ниже их показатель текучести расплава, тем выше в них электростатические заряды во втором реакторе. Способ в соответствии с настоящим изобретением показывает значительные преимущества, если в многозональный циркуляционный реактор подаются частицы полиэтилена, имеющие индекс MFR2,16, определенный при температуре 190°С и с массой груза 2,16 кг, который составляет менее 60 г/10 мин.

Использование добавки, снижающей статические заряды по настоящему изобретению, является не только особенностью способа полимеризации олефинов в ее присутствии, но упрощает его осуществление и приводит к хорошей эксплуатационной пригодности. Это означает уменьшение тенденции образования полимерных отложений на стенке ректора, т.е. обрастания реактора, а также образования комков, т.е. образования очень мелких фракций полиолефина. Более того, повышается активность катализатора или, по меньшей мере, не уменьшается, не ухудшая свойств полиолефиновых продуктов. Кроме того, добавка, снижающая статические заряды по настоящему изобретению, не требует добавления в технологический процесс полимеризации ингредиентов, не соответствующих стандартам безопасности пищевых материалов.

ПРИМЕРЫ

Плотность определялась согласно DIN EN ISO 1183-1:2004 условие А (Погружение) на пластинках, полученных методом прессования в форме, толщиной 2 мм. Пластинки, полученные методом прессования в форме, подготавливались по определенной термической предыстории: прессовании при 180°С и давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

Индекс текучести расплава MFR2,16 определялся в соответствии с DIN EN ISO 1133:2005 г., условие D, при температуре 190°С и с массой груза 2,16 кг.

Индекс текучести расплава MFR5 определялся в соответствии с DIN EN ISO 1133:2005, условие Т, при температуре 190°С и с массой груза 5 кг.

Индекс текучести расплава MFR21,6 определялся в соответствии с DIN EN ISO 1133:2005 г., условие G, при температуре 190°С и с массой груза 21,6 кг.

Соотношение текучести расплава (FRR) представляет собой соотношение MFR21,6 / MFR5.

Электростатические заряды, присутствующие во втором реакторе каскада реакторов полимеризации измерялись датчиком (Correstat 3410; Progression, Inc., Haverhill, MA, USA), который отслеживает силу и полярность заряда внутри реактора. Погрешность измерительного прибора при отклонении стрелки на полную шкалу составляет от +/- 0,1 до 10 нА. Для оценки величины электростатических зарядов внутри реактора использовалась разность между измеренными положительными и отрицательными зарядами. Максимальная разность составляет 20 нА и определяется отклонением стрелки на 100 %, тогда как при отклонении на 0% не отмечается каких-либо изменений в электростатических зарядах.

Эксплуатационная пригодность второго реактора полимеризации классифицировалась по пяти категориям. Определение эксплуатационной пригодности для конкретных условий полимеризации, например, задавалось измерениями плотности в многозональном циркуляционном реакторе. Если полимерные частицы непрерывно налипают на стенке реактора восходящего потока, то толщина покрытия стенки непрерывно увеличивается, что ведет к отрыву и падению слоя полимерных частиц или части слоя в определенный момент. В результате плотность содержимого в реакторе восходящего потока увеличивается, и большой объем полимера с высоким молекулярным весом переносится в реактор нисходящего потока, что ведет к быстрому увеличению уровня полимерных частиц внутри реактора нисходящего потока. Чем более выражены эти эффекты и чем выше их частота, тем хуже эксплуатационная пригодность. Такие явления прилипания и падения могут также наблюдаться в транспортных трубопроводах многозонального циркуляционного реактора или в других местах. Если слой прилипающих полимерных частиц представляет собой, например, нарост на датчике измерения плотности, то объем и толщина слоя влияют на выходной сигнал устройства измерения плотности. Таким образом, отслеживанием результатов измерений плотности в разных местах реактора полимеризации, например, на дне и в верхней части реактора восходящего потока и на входе в реактор нисходящего потока, а также дальнейшим отслеживанием уровня полимерных частиц в реакторе нисходящего потока и отслеживанием колебаний этих измерений можно оценить эксплуатационную пригодность второго реактора полимеризации.

Основываясь на опыте и непрерывном наблюдении за условиями работы реактора, эксплуатационная пригодность классифицируется пятью следующими категориями:

- Очень плохая эксплуатационная пригодность: Очень неустойчивое поведение реактора, обычно ведущее к неизбежному отключению в течение 2 часов.

- Плохая эксплуатационная пригодность: Неустойчивое поведение реактора, обычно ведущее к неизбежному отключению в течение 12 часов.

- Умеренная эксплуатационная пригодность: Все еще нестабильное поведение реактора, но обычно не ведущее к отключению.

- Хорошая эксплуатационная пригодность: Стабильное поведение реактора с незначительными колебаниями.

- Очень хорошая эксплуатационная пригодность: Стабильное поведение реактора без колебаний.

Отдача представляет собой количество полученного полимера относительно количества катализатора, поданного в реакцию полимеризации.

Сравнительный пример А

Как показано на Рисунке 1, полиэтилен получали в каскаде из реактора с псевдоожиженным слоем и многозонального циркуляционного реактор с двумя взаимосвязанными зонами реакции.

Для осуществления полимеризации в первый форполимеризационный реактор с перемешивающим устройством подавалось 7 г/час катализатора Циглера-Натта, который получали в соответствии с примером 13 патента WO 2004/106388 A2 с молярным соотношением подачи донора электронов/Ti, равным 8, и 5 кг/час жидкого пропана, куда также дозировано вводили триэтилалюминий (TEA) и тетрагидрофуран (THF). Весовое соотношение триэтилалюминия к катализатору Циглера составляло 6:1. Весовое соотношение TEA к THF составляло 44. Температуру в первом форполимеризационном реакторе поддерживали в 50°С со средним временем пребывания 10 минут. Каталитическую суспензию из первого форполимеризационного реактора непрерывно передавали во второй форполимеризационный реактор с перемешивающим устройством, среднее время пребывания в котором составляло 60 минут также при 50°C. Затем каталитическую суспензию непрерывно передавали в реактор с псевдоожиженным слоем (FBR) (1) по трубопроводу (10).

В реакторе с псевдоожиженным слоем (1) полимеризацию этилена осуществляли в присутствии пропана, в качестве инертного разбавителя, и водорода, в качестве регулятора молекулярного веса. В реактор с псевдоожиженным слоем (1) по трубопроводу (9) подавалось 40 кг/час этилена и 95 г/час водорода. Сомономер не добавлялся. Полимеризацию проводили при температуре 80°С и при давлении 2,9 МПа. Выбранные скорости подачи приводили к концентрации этилена в реакторе, равной 10 об.% и молярному соотношению водород/этилен, равному 1,5. Более того, по дополнительному трубопроводу (9) в рециркуляционный трубопровод (5), в первый реактор подавали, в качестве добавки, снижающей статические заряды, 80 ч/млн. Atmer 163 (синтетический этоксилированный амин компании Croda GmbH, Nettetal, Германия), используя сырьевой поток жидкого пропана. Объем добавок, снижающих статические заряды, рассчитывали как соотношение веса введенной добавки, снижающей статические заряды, к весу этилена, поданного в первый реактор.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), имел индекс MFR2,16, равный 20 г/10 мин, и плотность, равную 0,966 г/см3.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), непрерывно передавали в многозональный циркуляционный реактор (MZCR) (31), который работал при давлении 2,5 МПа и температуре 78°С, измеренной на выходе из реактора (31) технологического газа. В реактор нисходящего потока (33) по трубопроводам (46) подавали 14 кг/час этилена и 0,95 кг/час 1-гексена, а в рециркуляционный трубопровод (39) по трубопроводу (45) подавали: 5 кг/час пропана, 28,5 кг/час этилена и 7,6 г/час водорода. Выбранные условия полимеризации давали молярное соотношение водород/этилен в трубопроводе (43), равное 0,2. В целях соблюдения расширенного молекулярно-весового распределения конечного полимера этилена, управление многозональным циркуляционным реактором (31) осуществлялось установлением различных условий концентрации мономеров и водорода в реакторе восходящего потока (32) и реакторе нисходящего потока (33). Это достигалось путем подачи 330 кг/ч потока жидкой среды частично сконденсированного газа рециркуляции по трубопроводу (52) в верхнюю часть реактора нисходящего потока (33). Теплообменник (49) работал при температуре 52°C и давлении 2,5 МПа. Кроме того, в реактор восходящего потока (32) многозонального циркуляционного реактора (31) по трубопроводу (47) вместе с сырьевым потоком жидкого пропана подавались 90 ч/млн. Atmer 163 и 20 ч/млн. Cithrol GMS 40-PW- (GD) (моностеарат глицерина компании Croda GmbH, Nettetal, Германия). Объем добавок, снижающих статические заряды, введенных во второй реактор рассчитывали как соотношение веса введенной добавки, снижающей статические заряды, к сумме веса этилена, введенного в первый реактор и веса этилена, введенного во второй реактор.

Доля продукта расщепления, то есть часть, полученная в первом реакторе из общего объема конечного полиэтилена, полученного как в первом, так и во втором реакторе полимеризации, составила 49 вес.%. Полученный полиэтилен имел конечный индекс MFR21,6, равный 7 г/10 мин, и относительно широкое молекулярно-весовое распределение с FRR, равным 20. Полученная плотность составила 0,950 г/см3.

Результаты измеренных электростатических зарядов и наблюдаемой эксплуатационной пригодности приведены в Таблице 1.

Сравнительный пример B

В каскаде из реактора с псевдоожиженным слоем и многозонального циркуляционного реактора, использованном в Сравнительном примере А, был получен сорт полиэтилена, отличающийся по составу от состава Сравнительного примера А, в результате чего полиэтилен, полученный в первом реакторе полимеризации, имел более низкий индекс текучести расплава, чем полиэтилен, полученный в первом реакторе полимеризации из Сравнительного примера А.

Для осуществления полимеризации в первый форполимеризационный реактор с перемешивающим устройством подавалось 8 г/час катализатора Циглера-Натта, который получали в соответствии с Примером 13 патента WO 2004/106388 A2 с молярным соотношением подачи донора электронов/Ti, равным 8, и 5 кг/час жидкого пропана, куда также дозировано вводили триэтилалюминий (TEA) и тетрагидрофуран (THF). Весовое соотношение триэтилалюминия к катализатору Циглера составляло 6:1. Весовое соотношение TEA к THF составляло 44. Температуру в первом форполимеризационном реакторе поддерживали в 50°С со средним временем пребывания 10 минут. Каталитическую суспензию из первого форполимеризационного реактора непрерывно передавали во второй форполимеризационный реактор с перемешивающим устройством, среднее время пребывания в котором составляло 60 минут также при 50°C. Затем каталитическую суспензию непрерывно передавали в реактор с псевдоожиженным слоем (FBR) (1) по трубопроводу (10).

В реакторе с псевдоожиженным слоем (1) полимеризацию этилена осуществляли в присутствии пропана, в качестве инертного разбавителя, и водорода, в качестве регулятора молекулярного веса. В реактор с псевдоожиженным слоем (1) по трубопроводу (9) подавалось 50 кг/час этилена и 90 г/час водорода. Сомономер не добавлялся. Полимеризацию проводили при температуре 80°С и при давлении 2,9 МПа. Выбранные скорости подачи приводили к концентрации этилена в реакторе, равной 11 об.%, и молярному соотношению водород/этилен, равному 1,1. Более того, по дополнительному трубопроводу (9) в рециркуляционный трубопровод (5), в первый реактор подавали в качестве добавки, снижающей статические заряды, 80 ч/млн. Atmer 163, используя сырьевой поток жидкого пропана. Объем добавок, снижающих статические заряды, рассчитывали как соотношение веса введенной добавки, снижающей статические заряды, к весу этилена, поданного в первый реактор.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), имел индекс MFR2,16, равный 5 г/10 мин, и плотность, равную 0,963 г/см3.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), непрерывно подавали в многозональный циркуляционный реактор (MZCR) (31), который работал при давлении 2,5 МПа и температуре 78°С, измеренной на выходе из реактора (31) технологического газа. В реактор нисходящего потока (33) по трубопроводам (46) подавали 20 кг/час этилена и 0,2 кг/час 1-гексена, а в рециркуляционный трубопровод (39) по трубопроводу (45) подавали: 5 кг/час пропана, 32,8 кг/час этилена и 8 г/час водорода. Выбранные условия полимеризации давали молярное соотношению водород/этилен в трубопроводе (43), равное 0,25. В целях соблюдения расширенного молекулярно-весового распределения конечного полимера этилена управление многозональным циркуляционным реактором (31) осуществлялось установлением различных условий концентрации мономеров и водорода в реакторе восходящего потока (32) и реакторе нисходящего потока (33). Это достигалось путем подачи 330 кг/ч потока жидкой среды частично сконденсированного газа рециркуляции по трубопроводу (52) в верхнюю часть реактора нисходящего потока (33). Теплообменник (49) работал при температуре 52°C и давлении 2,5 МПа. Кроме того, в реактор восходящего потока (32) многозонального циркуляционного реактора (31) по трубопроводу (47) вместе с сырьевым потоком жидкого пропана подавались 90 ч/млн. Atmer 163 и 20 ч/млн. Cithrol GMS 40-PW- (GD). Объем добавок, снижающих статические заряды, введенных во второй реактор рассчитывали как соотношение веса введенной добавки, снижающей статические заряды, к сумме веса этилена, введенного в первый реактор и веса этилена, введенного во второй реактор.

Доля продукта расщепления, то есть часть, полученная в первом реакторе из общего объема конечного полиэтилена, полученного как в первом, так и во втором реакторе полимеризации, составила 49 вес.%. Полученный полиэтилен имел конечный индекс MFR21,6, равный 2,6 г/10 мин, и относительно широкое молекулярно-весовое распределение с FRR, равным 26. Полученная плотность составила 0,953 г/см3.

Результаты измеренных электростатических зарядов и наблюдаемой эксплуатационной пригодности приведены в Таблице 1.

После проведения полимеризации по Сравнительному примеру В продолжительностью 3 дня реакторы открывали и проверяли рециркуляционные трубопроводы (5) и (39). Оба рециркуляционных трубопровода были полностью чистыми.

Пример 1

Полимеризацию по Сравнительному примеру В повторяли, но в первый реактор в качестве добавки, снижающей статические заряды вместо 80 ч/млн. добавки Atmer 163 подавали 100 ч/млн. добавки Polyglykol PE-K 270 (линейный статистический сополимер этиленоксида/пропиленоксида, имеющий соотношение этиленоксид/пропиленоксид, равное 3:1, причем реакция запускалась диолом от компании Clariant SE, Франкфурт, Германия). Жидкий пропан со скоростью подачи 5 кг/ч использовался в качестве сырьевого потока для введения добавки Polyglykol PE-K 270 в первый реактор. Кроме того, в качестве добавки, снижающей статические заряды, во второй реактор, вместо 90 ч/млн. добавки Atmer 163 и 20 ч/млн. добавки Cithrol GMS 40-PW- (GD), подавалось 50 ч/млн. добавки Polyglykol PE-K 270. Жидкий пропан со скоростью подачи 5 кг/ч использовался в качестве сырьевого потока для введения добавки Polyglykol PE-K 270 во второй реактор. Кроме того, подача катализатора в первый реактор была снижена до 6,7 г/час, чтобы получить ту же концентрацию этилена в реакторе с псевдоожиженным слоем, что и в Сравнительном примере В.

Полученный полиэтилен имел конечный индекс MFR21,6, равный 2,6 г/10 мин и относительно широкое молекулярно-весовое распределение с FRR, равным 26. Полученная плотность составила 0,953 г/см3.

Результаты измеренных электростатических зарядов и наблюдаемой эксплуатационной пригодности приведены в Таблице 1.

После проведения полимеризации по Примеру 1 продолжительностью 3 дня, реакторы открывали и проверяли рециркуляционные трубопроводы (5) и (39). Было обнаружено, что рециркуляционный трубопровод (39) полностью чист, а стенки рециркуляционного трубопровода (5) покрыты липким слоем, содержащим PE-K 270 и полиэтиленовые частицы.

Пример 2

Полимеризацию по Примеру 1 повторяли, однако добавку Polyglykol PE-K 270, снижающую статические заряды, вводили в полимерный слой первого реактора по трубопроводу (9а). Жидкий пропан со скоростью подачи 5 кг/ч использовался в качестве сырьевого потока для введения добавки Polyglykol PE-K 270 в первый реактор.

Полученный полиэтилен имел конечный индекс MFR21,6, равный 2,6 г/10 мин, и относительно широкое молекулярно-весовое распределение с FRR, равным 26. Полученная плотность составила 0,953 г/см3.

Результаты измеренных электростатических зарядов и наблюдаемой эксплуатационной пригодности приведены в Таблице 1.

После проведения полимеризации по Примеру 2 продолжительностью 3 дня, реакторы открывали и проверяли рециркуляционные трубопроводы (5) и (39). Оба рециркуляционных трубопровода были полностью чистыми.

Таблица 1

Сравнительные примеры А и В представляют собой полимеризацию двух разных полиэтиленов, которые значительно отличаются по индексу MFR2,16 полиэтилена, полученного в первом реакторе, при равном объеме введенной добавки, снижающей статические заряды. Сравнение показывает, что тип полученного полиолефина сильно влияет на уровень электростатических зарядов и эксплуатационную пригодность реактора полимеризации.

Замена добавки Atmer 163 и Atmer 163/моностеарата глицерина добавкой, снижающей статические заряды, содержащей полимер, полученный из алкиленоксида, позволяет получать сорт полиэтилена из Сравнительного примера B при неустойчивом поведении реактора с очень хорошей эксплуатационной пригодностью. В Примерах 1 и 2 измеренный уровень электростатических зарядов был значительно меньше, как в реакторе с псевдоожиженным слоем, так и в многозональном циркуляционном реакторе, по сравнению со Сравнительным примером B, а реакторы полимеризации показали стабильное поведение реактора и отсутствие колебаний. Кроме того, изменение добавки, снижающей статические заряды, из Сравнительного примера В на добавки из Примеров 1 и 2 привело к увеличению отдачи катализатора примерно на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА В ПРИСУТСТВИИ СОСТАВА С АНТИСТАТИЧЕСКИМ ДЕЙСТВИЕМ | 2016 |

|

RU2729072C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2743991C1 |

| СПОСОБ ЗАПУСКА МНОГОЗОНАЛЬНОГО ЦИРКУЛЯЦИОННОГО РЕАКТОРА | 2017 |

|

RU2720816C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ВЫГРУЗКУ ЧАСТИЦ ПОЛИОЛЕФИНА ИЗ РЕАКТОРА ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2730015C1 |

| СПОСОБЫ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2016 |

|

RU2692265C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2017 |

|

RU2673552C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИОЛЕФИНОВЫХ ЧАСТИЦ, ПОЛУЧЕННЫХ МЕТОДОМ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2600550C1 |

Изобретение относится к способу получения полиолефинов путем полимеризации олефинов в присутствии катализатора полимеризации. Полимеризацию осуществляют в присутствии добавки, снижающей статические заряды. Добавка, снижающая статический заряд, включает полимер, полученный из алкиленоксида, содержащего в среднем 10-200 повторяющихся звеньев -(CH2-CHR-O)-. Полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и другие алкиленоксиды. Соотношение n:m повторяющихся звеньев –(CH2-CH2-O)–, полученных из этиленоксида, к повторяющимся звеньям–(CH2-CHR'-O)–, полученным из других алкиленоксидов, составляет 6:1-1:1. Концевые группы полимера, полученного из алкиленоксида, представляют собой группы –OH. Технический результат – предотвращение электростатического заряда и уменьшение образование листового покрытия стенок или отложения полимерных агломератов в реакторе полимеризации. 14 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ получения полиолефинов путем полимеризации олефинов при температуре от 20 до 200°С и давлении от 0,1 до 20 МПа в реакторе полимеризации в присутствии катализатора полимеризации, причем полимеризацию проводят в присутствии добавки, снижающей статические заряды, включающей полимер, полученный из алкиленоксида, содержащего в среднем от 10 до 200 повторяющихся звеньев –(CH2-CHR-O)–, где R представляет собой водород или алкильную группу, имеющую от 1 до 6 атомов углерода, где полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и другие алкиленоксиды, причем соотношение n:m повторяющихся звеньев –(CH2-CH2-O)–, полученных из этиленоксида, к повторяющимся звеньям –(CH2-CHR'-O)–, полученным из других алкиленоксидов, где R' представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, составляет от 6:1 до 1:1, а все концевые группы полимера, полученного из алкиленоксида, представляют собой группы –OH.

2. Способ по п.1, отличающийся тем, что соотношение n:m составляет от 4:1 до 2:1.

3. Способ по п.1 или 2, отличающийся тем, что полимер, полученный из алкиленоксида, представляет собой линейный полимер общей формулы (I)

HO–(CH2-CH2-O)n–(CH2-CHR'-O)m-H (I)

где R' представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, а n и m обозначают среднее число повторяющихся звеньев, причем n составляет от 10 до 180, а m составляет от 2 до 120.

4. Способ по п.1 или 2, отличающийся тем, что полимер, полученный из алкиленоксида, представляет собой статистический сополимер этиленоксида и пропиленоксида.

5. Способ по п.4, отличающийся тем, что полимер этиленоксида/пропиленоксида представляет собой линейный сополимер этиленоксида/пропиленоксида общей формулы (II)

HO–(CH2-CH2-O)n–(CH2-CH(CH3)-O)m-H (II)

где n составляет от 10 до 180, а m составляет от 2 до 120.

6. Способ по п.1 или 2, отличающийся тем, что полимеризация представляет собой газофазную полимеризацию, а добавка, снижающая статические заряды, вводится в реактор газофазной полимеризации путем подачи добавки, снижающей статические заряды, в ту часть реактора, где плотность твердых частиц полимера составляет, по меньшей мере, 30 кг/м3.

7. Способ по п.1 или 2, отличающийся тем, что добавка, снижающая статические заряды, вводится в реактор полимеризации сырьевым потоком жидкого углеводорода, а весовое соотношение добавки, снижающей статические заряды, к жидкому углеводороду в объединенном потоке, введенном в реактор, составляет от 1:5000 до 1:10.

8. Способ по п.1 или 2, отличающийся тем, что полимеризацию осуществляют в каскаде реакторов полимеризации, содержащем: реактор с псевдоожиженным слоем и многозональный циркуляционный реактор; многозональный циркуляционный реактор, в котором растущие полимерные частицы движутся вверх через первую зону полимеризации в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутую первую зону полимеризации и входят во вторую зону полимеризации, через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера,причем реактор с псевдоожиженным слоем располагается выше по потоку от многозонального циркуляционного реактора.

9. Способ по п.1 или 2, отличающийся тем, что компонент полиолефинового полимера с более низким молекулярным весом получают в реакторе с псевдоожиженным слоем, а компонент полиолефинового полимера с более высоким молекулярным весом получают в многозональном циркуляционном реакторе.

10. Способ по п.1 или 2, отличающийся тем, что полиолефиновый полимер представляет собой мультимодальный полиолефиновый полимер.

11. Способ по п.1 или 2, отличающийся тем, что полиолефиновый полимер представляет собой полиэтилен, полученный гомополимеризацией этилена или сополимеризацией этилена с примерно 20 вес.% C3-C8-1-алкенов.

12. Способ по п.11, отличающийся тем, что полиэтилен имеет индекс MFR21,6, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°C и с массой груза 21,6 кг, составляющий от 0,5 г/10 мин до 350 г/10 мин.

13. Способ по п.11 или 12, отличающийся тем, что полиэтилен обладает плотностью, составляющей от 0,935 г/см3 до 0,970 г/см3.

14. Способ по п.11 или 12, отличающийся тем, что полиэтилен получают в каскаде реакторов полимеризации, в котором реактор с псевдоожиженным слоем расположен выше по потоку от многозонального циркуляционного реактора, а гомополимер этилена или сополимер этилена, который имеет индекс MFR2,16, определенный в соответствии с DIN EN ISO 1133:2005 при температуре 190°С и с массой груза 2,16 кг, составляющий от 0,1 г/10 мин до 300 г/10 мин, получают в реакторе с псевдоожиженным слоем.

15. Способ по п.1 или 2, отличающийся тем, что катализатор полимеризации представляет собой катализатор Циглера, катализатор Циглера-Натта, катализатор Филлипса, катализатор с единым центром полимеризации на металле или смесь катализаторов, содержащую, по меньшей мере, один катализатор с единым центром полимеризации на металле.

| EP 0229368 A2, 22.07.1987 | |||

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ СОЛИ И ЗАГРЯЗНЕНИЙ | 2023 |

|

RU2813520C1 |

| Устройство для определения эффективной пористости звукопоглощающих материалов и способ ее определения | 1952 |

|

SU107127A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2010 |

|

RU2540974C2 |

Авторы

Даты

2018-05-11—Публикация

2016-03-23—Подача