Область техники

Настоящее изобретение относится к устройству для эффективного разматывания массы спутанной или сцепленной лапши, полученной при нарезании обработанной паром или сваренной лапши, для придания ей заданной длины.

Уровень техники

На автоматизированной технологической линии производства лапши быстрого приготовления предусмотрены две стадии сушки. На одной стадии сушки массу лапши, полученную разрезанием нагретой лапши, делают складчатой, и в другой стадии сушки массу спутанной лапши расцепляют после разрезания. Эти две стадии сушки имеют свои достоинства и недостатки.

На первой из двух стадий сушки лапшу просто подвергают завивке «в волну» перед сушкой, и процесс сушки может быть проведен с высокой скоростью, но массу спутанной лапши нельзя эффективно расцепить. В последней из названных стадии сушки массу спутанной лапши можно эффективно расцепить, но производительность является низкой.

В устройствах для производства массы эффективно размотанной лапши предусматривают стадию разматывания как подготовительную стадию перед стадией сушки, такой как стадия сушки обжариванием в масле, стадия сушки горячим воздухом и стадия сушки в микроволновой установке. В приведенных ниже Документах 1-3 раскрыты известные стадии разматывания для уменьшения спутанности массы спутанной лапши, причем указанную массу лапши получают на последовательных стадиях, включающих стадию смешивания и замешивания, стадию раскатывания, процесс резки и стадию нагревания паром или горячей водой.

Документы уровня техники

Документ 1: Выложенный патент JP 1-101855

Документ 2: патент JP 54-44742

Документ 3: патент на полезную модель JP 47-42553

Сущность изобретения

Проблемы, решаемые изобретением

В Документе 1 раскрыто известное вращающееся разматывающее устройство, которое может быть использовано в вышеупомянутой стадии разматывания массы спутанной лапши. В этом известном разматывающем устройстве расположены две лопасти, вращающиеся с высокой скоростью.

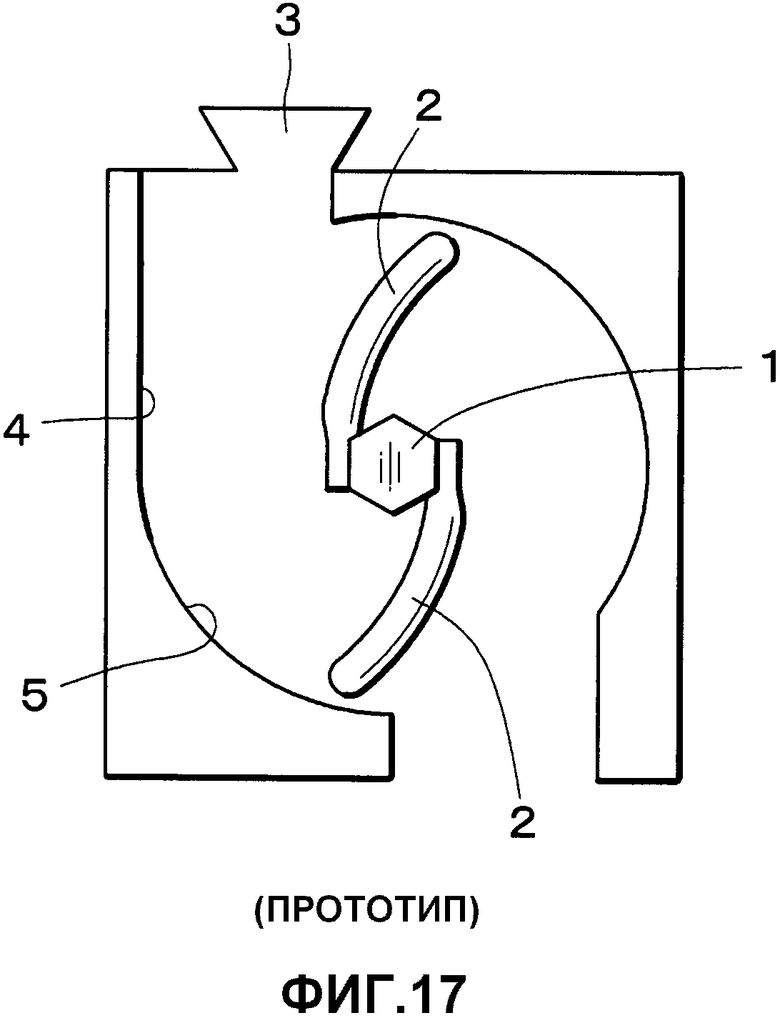

В Документах 2 и 3 представлено устройство для разматывания массы спутанной лапши быстрого приготовления, в котором вращаются сталкивающиеся с лапшой стержни. Как показано на фиг.17, сталкивающиеся с лапшой стержни 2 закреплены на вращающемся валу 1 так, что сталкивающиеся с лапшой стержни выровнены в линию в осевом направлении вращающегося вала подобно гребню. Масса лапши в количестве одной порции падает в разматывающее устройство из верхнего входа 3 вместе с заданным количеством воды, и затем спутанная лапша сталкивается с внутренней стенкой под действием ударяющих по лапше стержней 2. В известном устройстве верхнюю внутреннюю поверхность 4 стенки формируют вертикальной, и нижняя внутренняя поверхность 5 стенки, последующая за верхней внутренней поверхностью 4 стенки и расположенная ниже горизонтального уровня вращающегося вала 1, является изогнутой по окружности, и масса спутанной лапши принудительно разматывается между сталкивающимися с лапшой стержнями 2 и изогнутой по окружности внутренней поверхностью 5 стенки.

В известном устройстве для разматывания лапши масса спутанной лапши ударяется о внутреннюю поверхность 5 стенки действием сталкивающихся с лапшой стержней 2, но, поскольку масса спутанной лапши беспрепятственно падает вниз, она проходит по внутренней поверхности 5 стенки в течение короткого периода времени, и поэтому массу спутанной лапши нельзя эффективно расцепить.

Настоящее изобретение решает задачу создания устройства для разматывания массы спутанной лапши эффективным образом для получения массы лапши, имеющей значительно уменьшенную спутанность.

Средства решения поставленных задач

Согласно изобретению, устройство для разматывания массы спутанной лапши включает корпус, имеющий верхний вход и нижний выход, расположенный ниже входа, вращающийся элемент, расположенный горизонтально внутри указанного корпуса ниже указанного входа и вращаемый приводным средством, и элемент для разматывания лапши, закрепленный на указанном вращающемся элементе и продолжающийся в радиальном направлении, причем указанный корпус включает разматывающую внутреннюю поверхность стенки, продолжающуюся от указанного верхнего входа до горизонтального уровня, проходящего через центр указанного вращающегося элемента, главным образом вдоль изогнутой поверхности, которая близка к окружности, описываемой вращающимся кончиком указанного разматывающего элемента, и по меньшей мере один входной участок указанной разматывающей внутренней поверхности стенки, расположенный вблизи указанного верхнего входа, расположен вблизи указанной окружности, описываемой вращающимся кончиком указанного разматывающего элемента таким образом, что масса спутанной лапши, загруженная в корпус из верхнего входа, разматывается в области вблизи указанного входного участка разматывающей внутренней поверхности стенки.

Технический результат изобретения

В устройстве для разматывания лапши согласно изобретению масса спутанной лапши, полученная разрезанием обработанной паром или сваренной лапши для сообщения ей заданной длины, может быть эффективно размотана совместным действием разматывающего элемента и разматывающей внутренней поверхности стенки. Этим путем может быть получена масса лапши, имеющая значительно уменьшенную спутанность.

Краткое описание чертежей

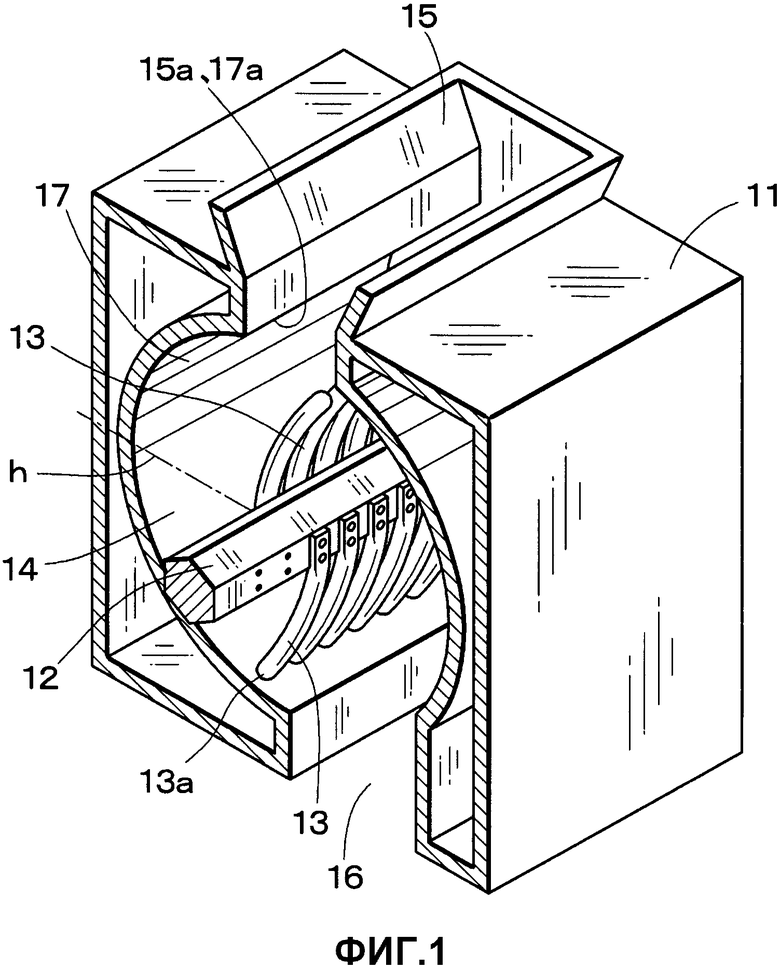

Фиг.1 - вид в перспективе, показывающий основную часть первого варианта выполнения устройства для разматывания лапши согласно изобретению;

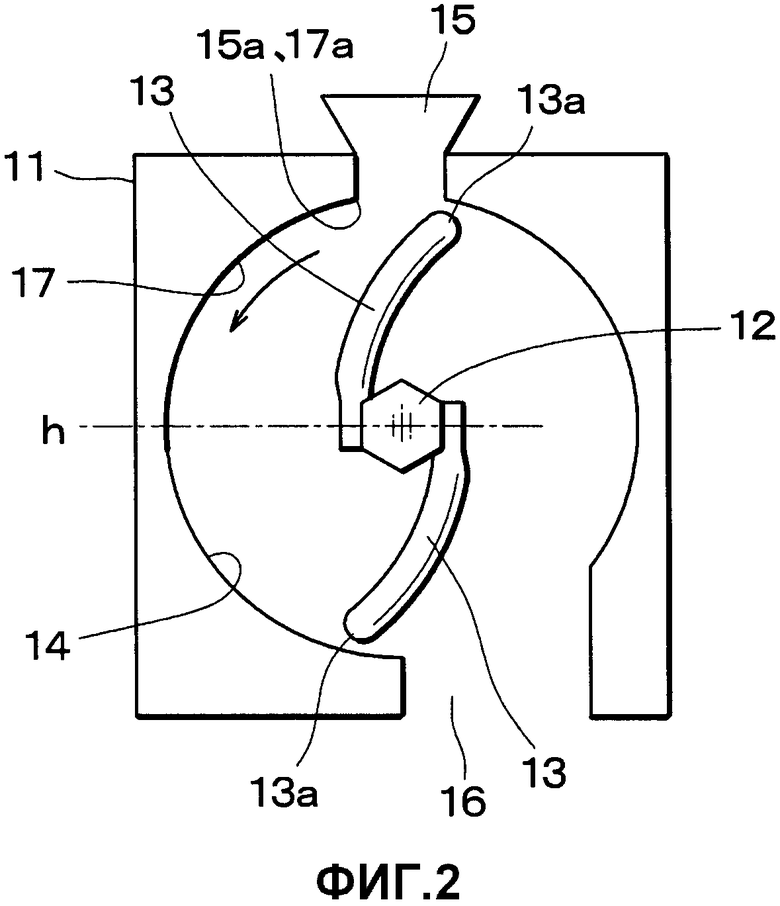

Фиг.2 - вид в сечении первого варианта выполнения;

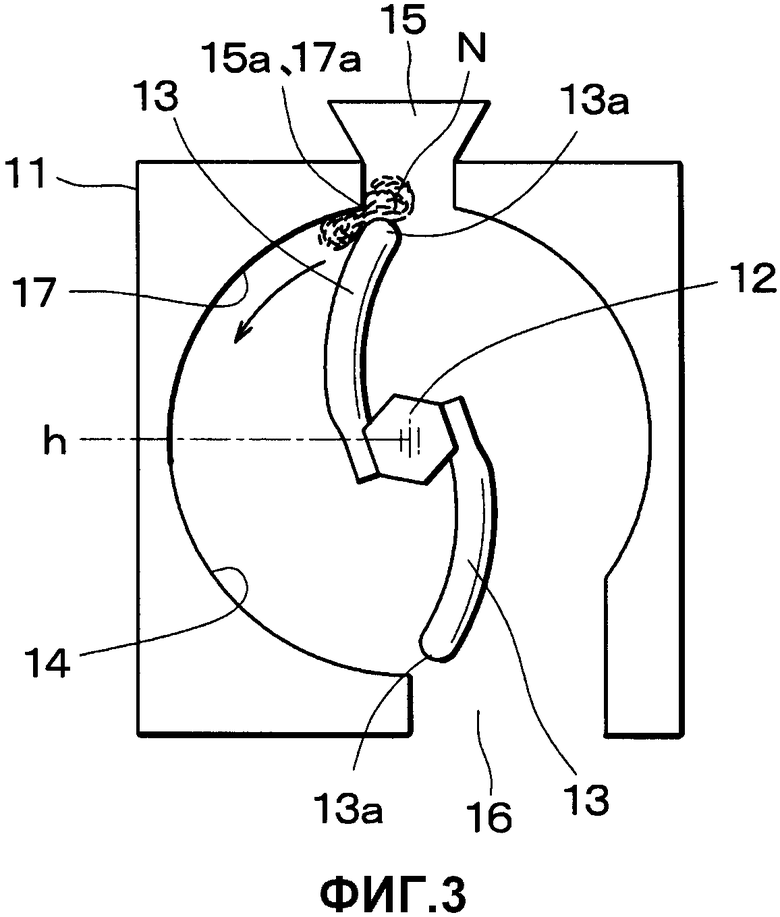

Фиг.3 - пояснительный вид, показывающий действие устройства для разматывания лапши согласно изобретению;

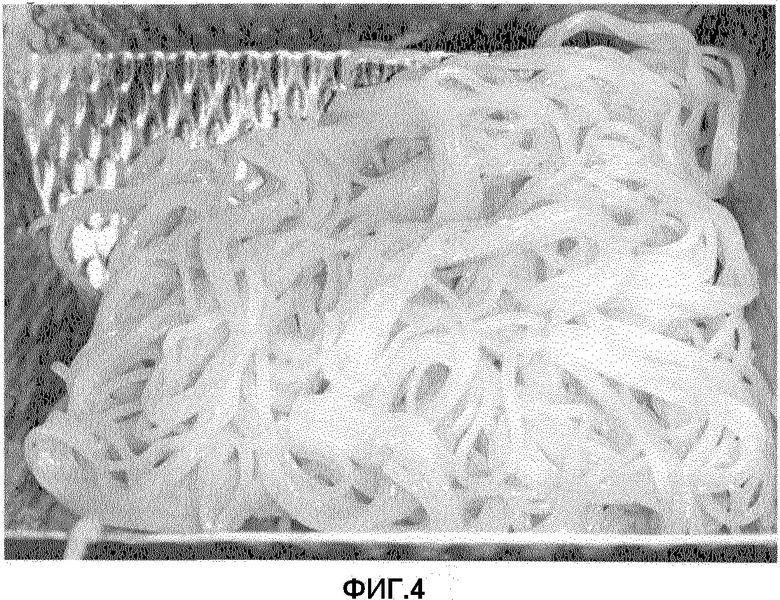

Фиг.4 - фотография, показывающая массу лапши до операции разматывания;

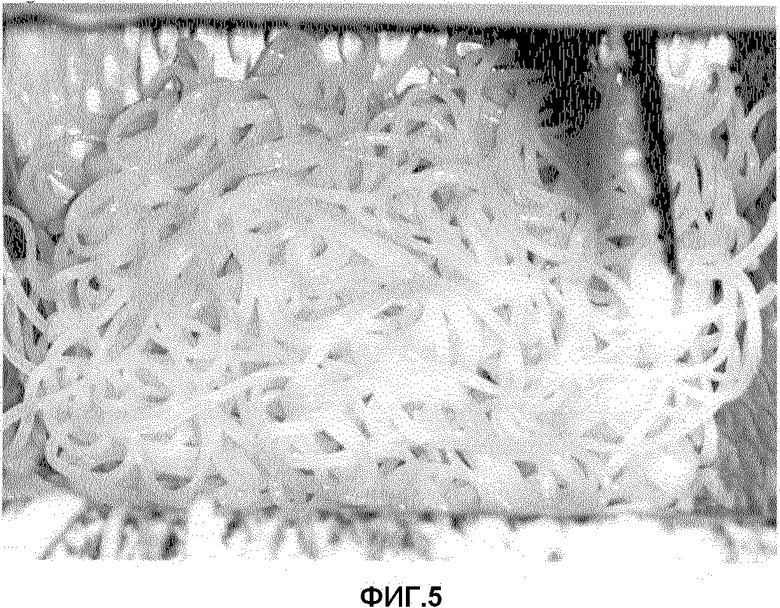

Фиг.5 - фотография, показывающая массу лапши после операции разматывания;

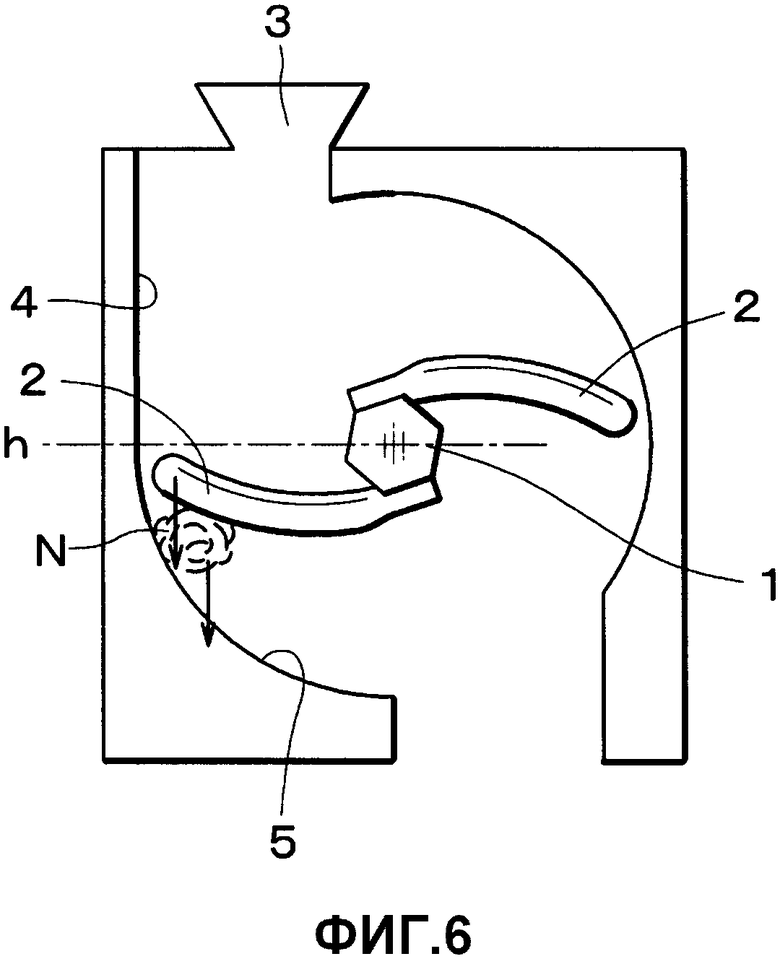

Фиг.6 - пояснительный вид, показывающий операцию разматывания без разматывающей внутренней поверхности стенки согласно настоящему изобретению;

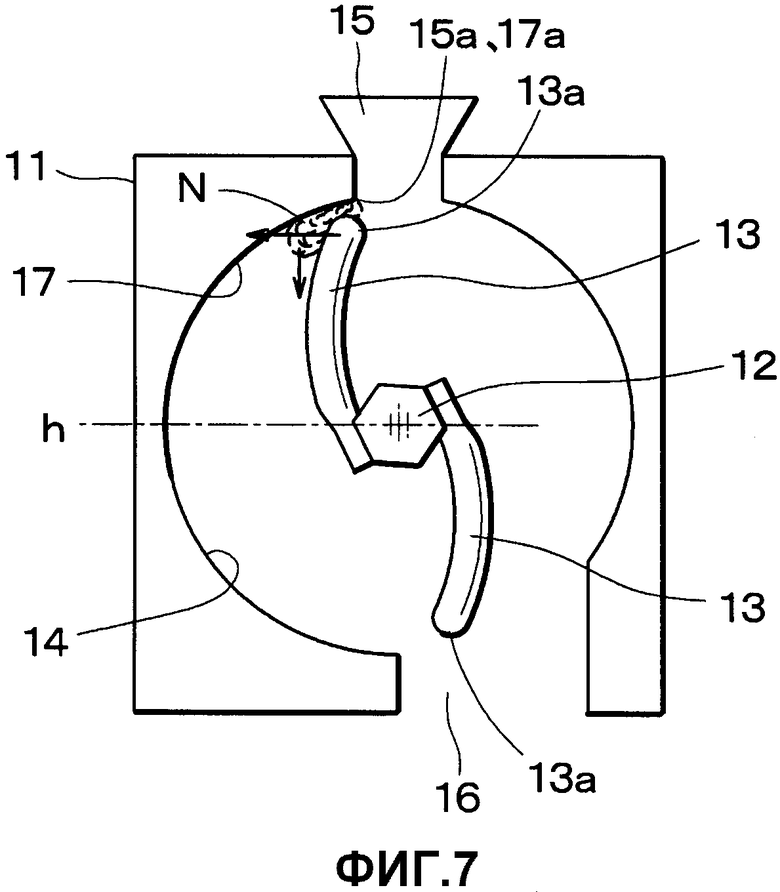

Фиг.7 - пояснительный вид, показывающий операцию разматывания с участием разматывающей внутренней поверхности стенки согласно изобретению;

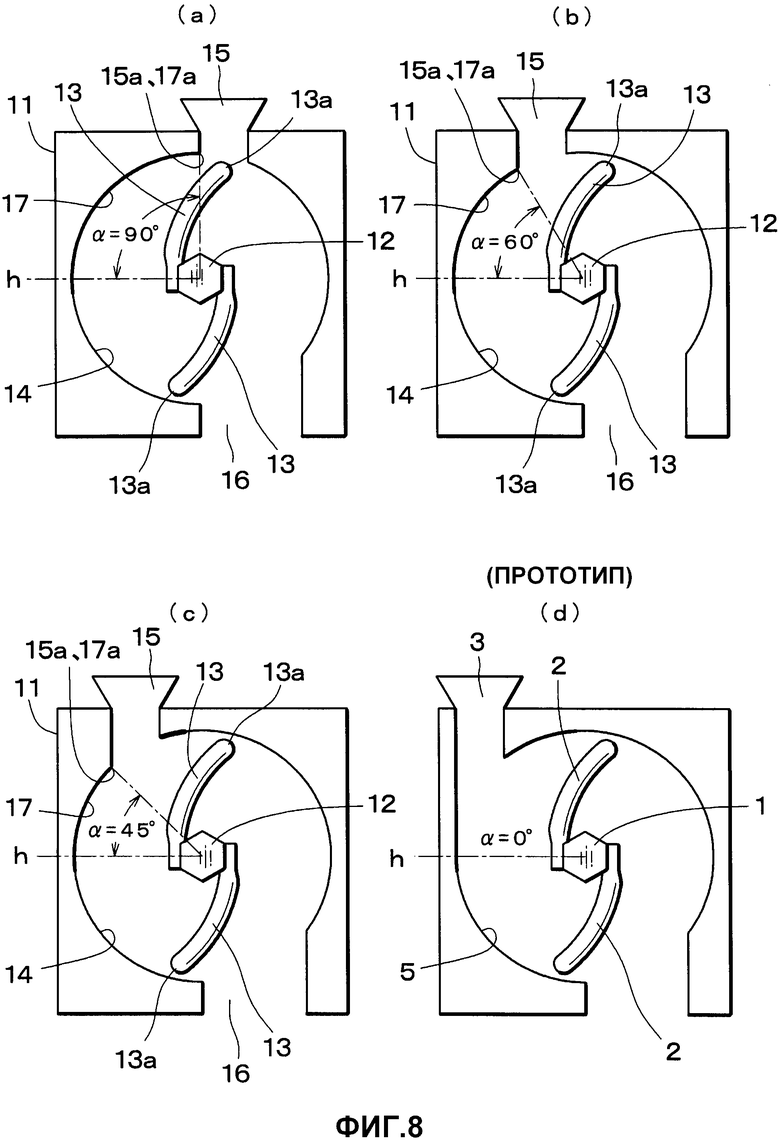

Фиг.8(а)-8(d) - виды, показывающие разнообразные разматывающие внутренние поверхности стенки, имеющие протяженность с различными углами;

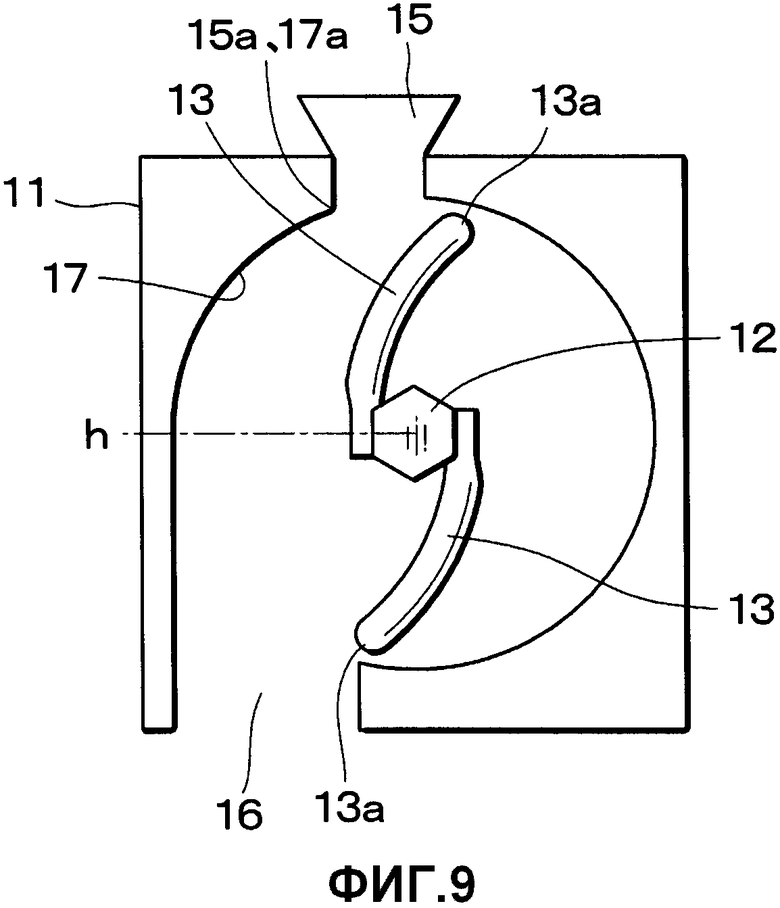

Фиг.9 - вид в сечении, показывающий модифицированную форму разматывающей внутренней поверхности стенки;

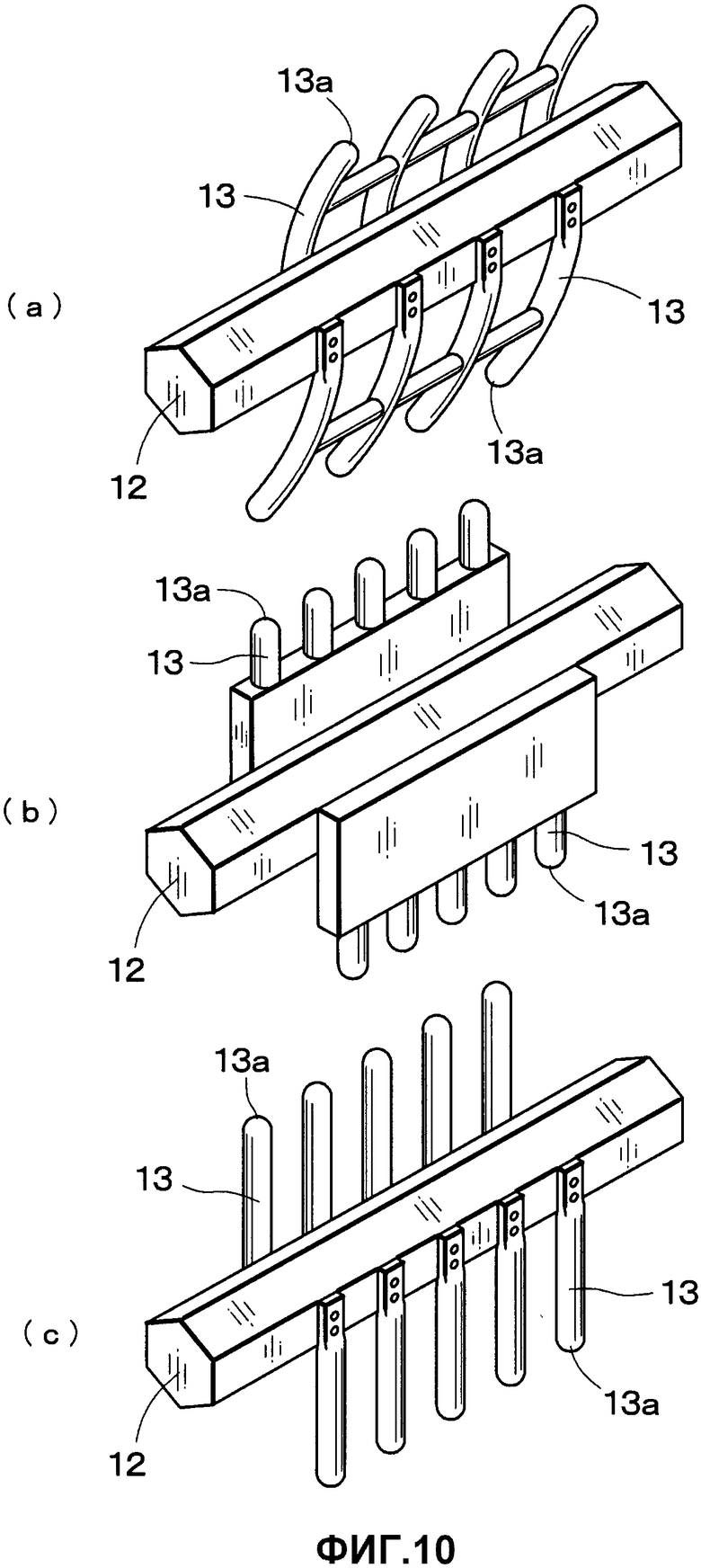

Фиг.10(а)-(с) - виды в перспективе, показывающие разнообразные формы разматывающего стержня согласно изобретению;

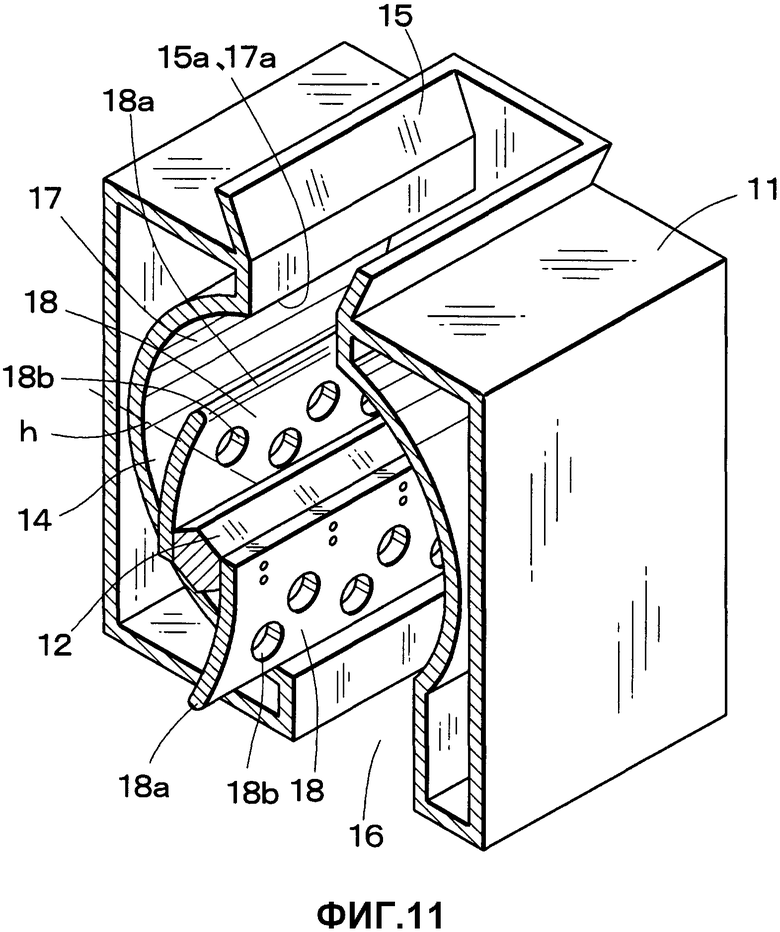

Фиг.11 - вид в перспективе, показывающий основную часть второго варианта выполнения устройства для разматывания лапши согласно изобретению;

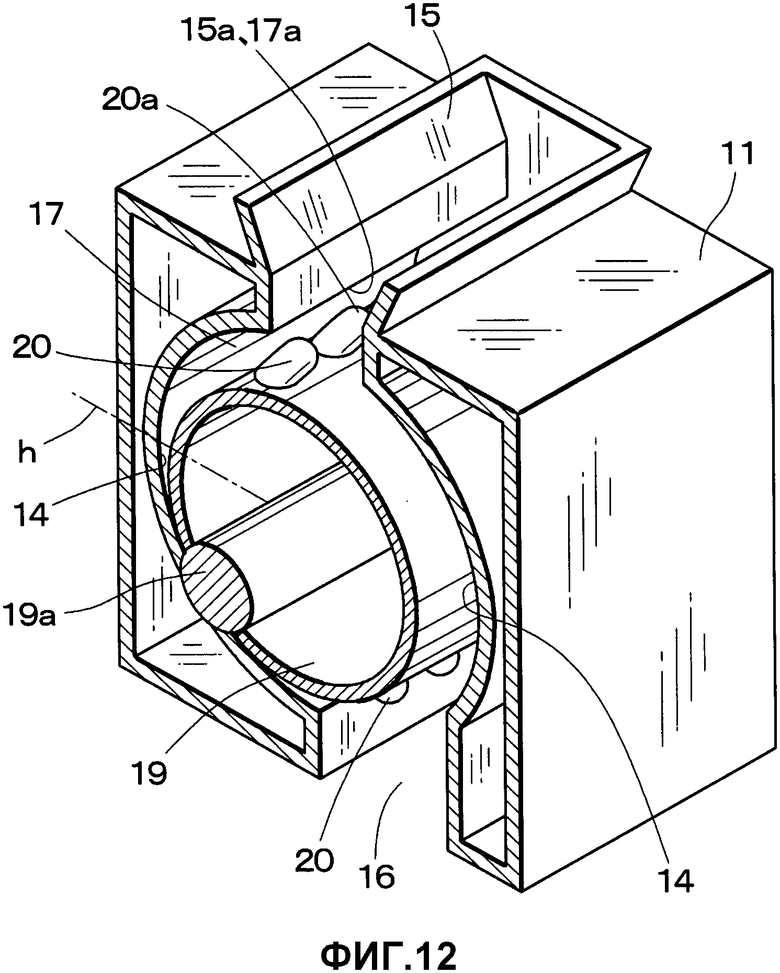

Фиг.12 - вид в перспективе, показывающий основную часть третьего варианта выполнения устройства для разматывания лапши согласно изобретению;

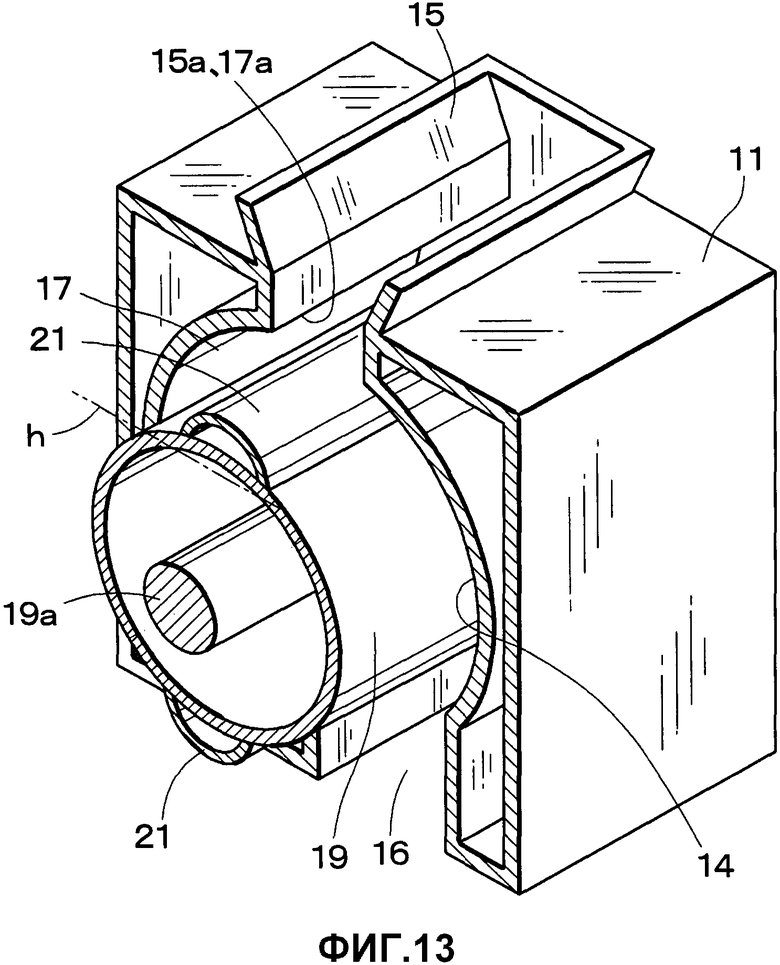

Фиг.13 - вид в перспективе, показывающий основную часть четвертого варианта выполнения устройства для разматывания лапши согласно изобретению;

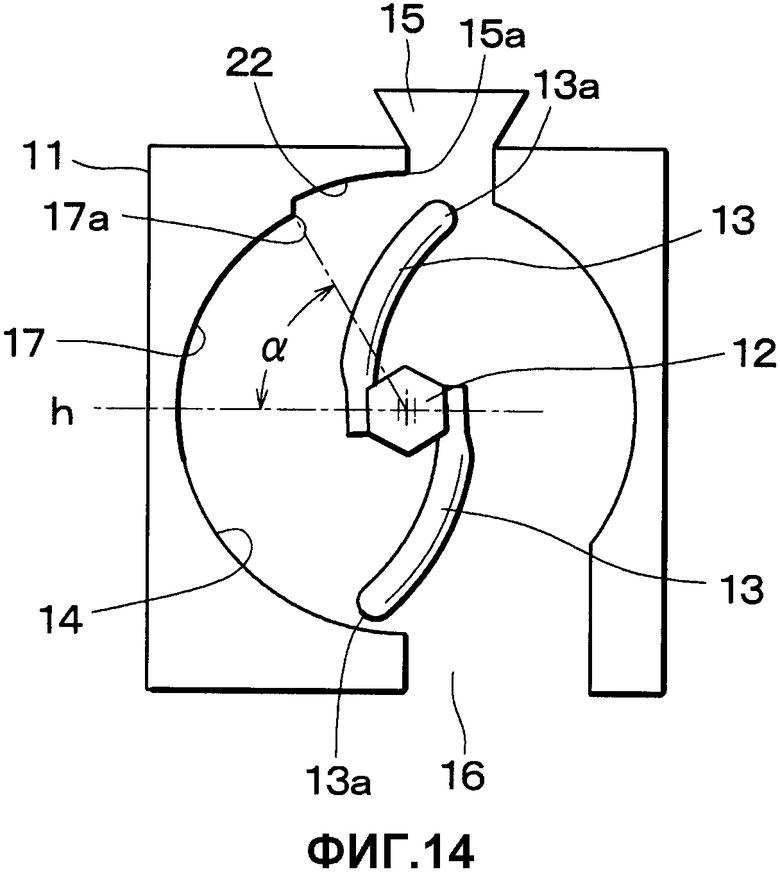

Фиг.14 - вид в сечении, показывающий пятый вариант выполнения устройства для разматывания лапши согласно изобретению;

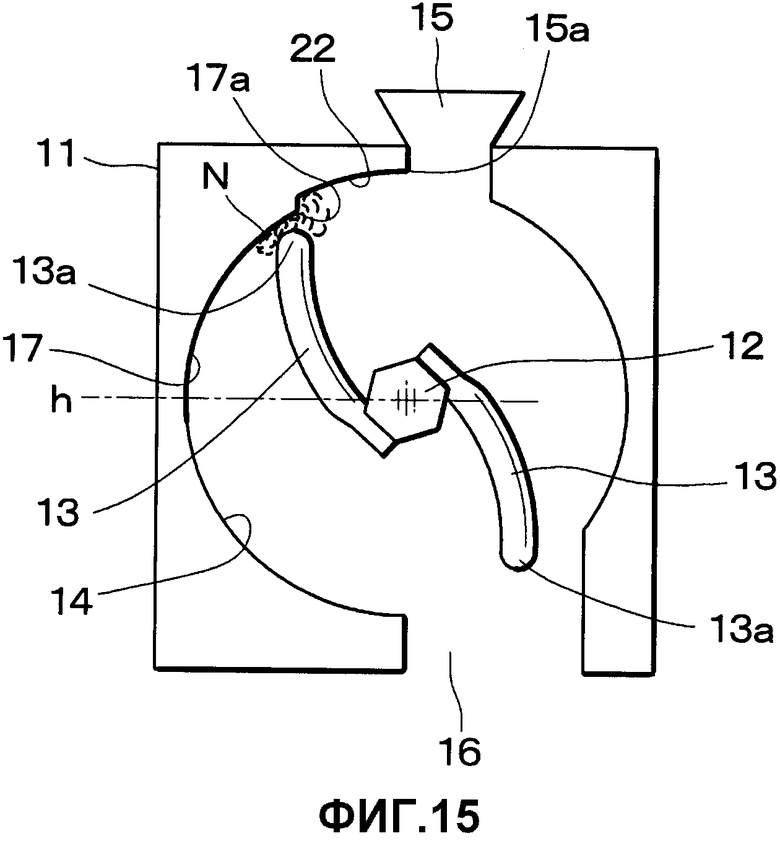

Фиг.15 - вид в сечении, показывающий операцию разматывания в пятом варианте выполнения;

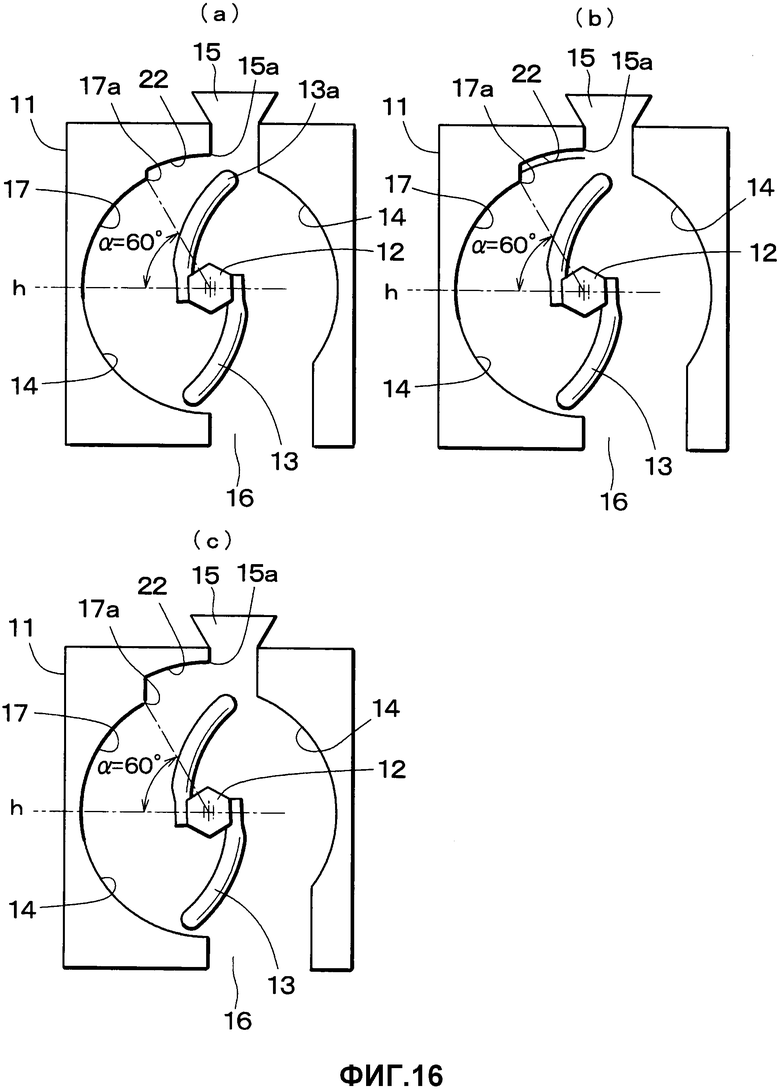

Фиг.16(а)-(с) представляют виды поперечного сечения, показывающие разнообразные разматывающие внутренние поверхности стенки, имеющие различные величины зазора между подготовительной разматывающей внутренней поверхностью стенки и разматывающим лапшу стержнем; и

Фиг.17 - вид в сечении известного устройства для разматывания лапши.

Описание предпочтительных вариантов выполнения

1-й вариант выполнения

На фиг.1 и 2 представлены вид в перспективе и вид в сечении, соответственно, показывающие основную часть первого варианта выполнения устройства для разматывания лапши согласно изобретению. Стадию разматывания лапши проводят между стадией паровой обработки или варки и стадией сушки. Устройство для разматывания лапши, используемое в этой стадии разматывания, включает металлический корпус 11, и в центральной части корпуса 11 горизонтально расположен вращающийся вал 12 таким образом, что вращающийся вал 12 может вращаться внешним приводным средством, таким как электрический двигатель, не показанный в чертеже. В настоящем варианте выполнения на вращающемся валу 12 закреплена пара разматывающих элементов в диагонально противоположных положениях. Каждый из разматывающих элементов образован множеством разматывающих стержней 13, выполненных из металлических прутков, каждый из которых имеет заданную длину и изогнут так, что выступает в направлении вращения вращающегося вала 12, и эти разматывающие лапшу стержни 13 закреплены на вращающемся валу 12 так, что они продолжаются перпендикулярно осевому направлению вращающегося вала, и выровнены вдоль вращающегося вала 12 с образованием гребенки.

Вращающийся вал 12 образован из металлического стержня, имеющего сечение в форме многоугольника, такого как шестиугольник. Разматывающие лапшу стержни 13 каждого из двух разматывающих элементов закреплены на одной поверхности многоугольного вращающегося вала 12 посредством винтов или сварки, и поэтому разматывающие лапшу стержни 13 могут быть точно зафиксированы в заданных положениях. Разматывающие лапшу стержни 13 вращаются вращающимся валом 12, на фиг.2 - против часовой стрелки. Каждый из разматывающих лапшу стержней 13 формируют из металлического прутка, имеющего диаметр 8 мм, и кончики 13а металлического прутка придают полусферическую форму, чтобы разматывающий стержень 13 почти не разрезал лапшу. Последовательно расположенные разматывающие стержни 13 разделены промежутками с шагом, по существу равным диаметру разматывающих стержней. Кроме того, разматывающие стержни 13 одного из двух разматывающих элементов могут быть смещены в осевом направлении вращающегося вала 12 относительно разматывающих стержней 13 другого разматывающего элемента на половину величины шага.

Корпус 11 включает внутреннюю поверхность 14 стенки, имеющую сечение в форме дуги окружности, которая является концентричной окружности, описываемой вращающимися кончиками 13а разматывающих элементов, и имеет радиус, слегка больший, чем радиус окружности, описываемой вращающимися кончиками 13а разматывающих элементов. Корпус 11 дополнительно включает вход 15 в верхней средней части и выход 16 в нижней средней части. Массу спутанной лапши вводят в корпус из верхнего входа 15, и массу размотанной лапши выгружают из нижнего выпускного канала 16. Ширина корпуса 11 может определяться сообразно ширине технологической линии по производству лапши в пределах диапазона от нескольких десятков сантиметров до 1 м. Следует отметить, что вход 15 и выход 16 имеют ширину, по существу равную ширине корпуса 11.

Разматывающие стержни 13 вращаются с высокой скоростью посредством приводного вала 12, на фиг.2 по направлению против часовой стрелки, и кончики 13а разматывающих стержней 13 движутся вдоль внутренней поверхности 14 стенки, тогда как между ними образуется очень маленький зазор. Часть внутренней поверхности 14 стенки, протяженная от горизонтального уровня “h”, соответствующего уровню вращающегося вала 12, до нижнего конца 15а входа 15, служит в качестве разматывающей поверхности 17. Эта разматывающая поверхность 17 образована дугой окружности и отделена от разматывающих стержней 13 очень маленьким зазором. Массу спутанной лапши, нагретой паром или сваренной в горячей воде в предшествующей производственной стадии, вводят в граничную зону между входом 15 и разматывающей поверхностью 17, и она эффективно разматывается при прохождении через область вблизи входного участка 17а разматывающей поверхности 17. Следует отметить, что входной участок 17а разматывающей поверхности 17, находящийся на границе между входом 15 и разматывающей поверхностью 17, предпочтительно формируют имеющим круглую поверхность, чтобы лапша не могла быть разрезана разматывающими стержнями 13.

Разматывающая поверхность 17 расположена в верхней части внутренней поверхности 14 стенки и продолжается так, чтобы покрывать разматывающие стержни 13. В частности, входной участок 17а разматывающей поверхности 17 играет важную роль для эффективного разматывания спутанной лапши. Как показано на фиг.3, массу N спутанной лапши в количестве одной порции вводят в корпус 11 из входа 15 вместе с заданным количеством воды, и она перемещается в направлении против часовой стрелки посредством разматывающих стержней 13, приводимых в движение вращающимся валом 12, в положение вблизи входного участка 17а разматывающей поверхности 17. Зазор между входным участком 17а разматывающей поверхности 17 и разматывающими стержнями 13 очень мал и формирует очень узкое пространство между ними, и поэтому масса N лапши принудительно подается в это узкое пространство и многократно разматывается действием разматывающих стержней 13, вращающихся с высокой скоростью.

В то время как масса N лапши удерживается в зазоре вблизи входного участка 17а разматывающей поверхности 17, кончики 13а разматывающих стержней 13 сталкиваются с массой N лапши от десяти до нескольких десятков раз. Этим путем разматывающие стержни 13 эффективно расцепляют массу N лапши, в то же время не разрезая лапшу.

Фиг.4 представляет фотографию, которая показывает массу N лапши до того, как ее загружают в устройство для разматывания лапши, и фиг.5 представляет фотографию, которая показывает массу N лапши, выведенную из устройства для разматывания лапши. В массе N лапши перед операцией разматывания присутствуют многие пучки спутанной лапши, но после операции разматывания число пучков спутанной лапши сокращается, и также уменьшается количество спутанной лапши в пучке.

Было экспериментально подтверждено, что для достижения эффективной функции разматывания зазор между разматывающей поверхностью 17 и разматывающими стержнями 13 может быть установлен преимущественно на величину 4-5 мм. Чем меньшим является зазор, тем большее сопротивление может быть достигнуто для удержания массы N лапши в области вблизи входного участка 17а разматывающей поверхности 17. Однако, если зазор настраивают на слишком малое значение, масса N лапши могла бы быть повреждена, и разматывающие стержни 13 могли бы быть приведены в контакт с разматывающей поверхностью 17. Без труда понятно, что, если зазор слишком велик, масса N лапши не смогла бы обеспечивать достаточное сопротивление и могла бы проходить по разматывающей поверхности 17 в течение очень короткого периода времени.

Нижеследующие таблицы 1 и 2 представляют результат экспериментов для испытания разматывающего действия с разматывающей поверхностью согласно изобретению и без нее. В экспериментах с разматывающей поверхностью согласно изобретению использовали разматывающую поверхность 17, показанную на фиг.2, и зазор между разматывающей поверхностью 17 и разматывающими стержнями 13 установили на величину 5 мм. Эксперименты без разматывающей поверхности согласно изобретению были проведены с использованием известного устройства для разматывания лапши, показанного на фиг.17. Во-первых, приготовили обработанную паром лапшу следующим образом. Смешали 900 г пшеничной муки и 100 г картофельного крахмала с раствором, содержащим 330 мл воды, 3 г карбоната натрия и 10 г соли, и массу из этих материалов перемесили для получения теста. Затем полученное таким образом тесто раскатали и разрезали посредством режущего лезвия №20 для получения лапши, имеющей толщину 1,2 мм. После завивки лапши с образованием множества волн, лапшу непрерывно нагревали паром. Наконец, лапшу нарезали в массу лапши, имеющую длину около 60 см. Полученная таким образом масса лапши имеет в каждом случае 100 г и предназначена для одной порции. После набрызгивания пресной воды на лапшу массу лапши загрузили в устройства для разматывания лапши. Каждый из экспериментов проводили двадцать раз. Период времени измеряли посредством секундомера.

Вращающийся вал 12 вращался со скоростью 1000 об/мин (оборотов в минуту), и разматывающие стержни 13 были выполнены из изогнутых круглых прутков, показанных в первом варианте выполнения. Степень разматывания, представленная обозначением «А», является предельно превосходной, «В» - превосходной, «С» - обычной, и «D» - плохой.

Время от загрузки до разгрузки, и степень разматывания

Время удерживания (секунд) лапши вблизи входа 15

В Таблице 1 действие разматывающей поверхности может быть оценено по периоду времени, в течение которого масса N лапши удерживается вблизи входного участка 17а разматывающей поверхности 17. Другими словами, в известном устройстве для разматывания лапши, показанном на фиг.17, масса N лапши проходит через верхнюю часть внутренней поверхности 5 стенки в течение измеренного периода времени, тогда как в устройстве для разматывания лапши, показанном на фиг.3, масса N лапши задерживается в области вблизи входного участка 17а разматывающей поверхности 17 в течение измеренного периода времени. Поэтому сопротивление, оказываемое массой N лапши, может быть представлено измеренным периодом времени, и степень разматывающего действия соотносится с измеренным периодом времени. В Таблицах 1 и 2 более длительные периоды времени могут быть получены с разматывающей поверхностью согласно изобретению, и масса N лапши подвергается обработке в операции разматывания разматывающими стержнями 13 в течение более продолжительного периода времени.

Фиг.6 представляет собой пояснительную фигуру, показывающую операцию разматывания в известном устройстве для разматывания лапши, показанном на фиг.17. В известном устройстве масса N лапши, помещенная во вход 3 в верхней части верхней внутренней поверхности 4 стенки, подвергается воздействию силы тяжести, а также усилию от сталкивающихся с лапшой стержней 2, и эти две силы направлены вниз. Иначе говоря, в известном устройстве сталкивающиеся с лапшой стержни 2 прилагают к лапше усилие, направление которого идентично направлению силы тяжести. Поэтому масса N лапши не может задерживаться в области вблизи входного участка внутренней поверхности 5 стенки и легко проходит по внутренней поверхности 5 стенки в течение короткого периода времени.

В устройстве для разматывания лапши соответственно разъясненному выше варианту 1 выполнения согласно настоящему изобретению, когда массу N лапши загружают в устройство из верхнего входа 15, масса лапши подвергается воздействию горизонтальной силы, как показано стрелкой на фиг.7, когда масса N лапши проходит через входной участок 17а разматывающей поверхности 17. В этой ситуации масса N лапши подвергается воздействию не только силы тяжести, но также горизонтальной силы, и поэтому масса N лапши удерживается в области вблизи входного участка 17а разматывающей поверхности 17 в течение более длительного периода времени. В течение этого более продолжительного периода времени разматывающие стержни 13 сталкиваются с массой N лапши, многократно прижимая ее к разматывающей поверхности 17, и в то же время спутанная лапша эффективно разматывается.

В разъясненном выше режиме работы, в настоящем варианте выполнения, масса N лапши поступает в узкое пространство между разматывающей поверхностью 17 и разматывающими стержнями 13 и принудительно разматывается посредством разматывающих стержней 13. Поэтому спутанность массы N лапши может быть значительно уменьшена.

Для достижения эффективного разматывающего действия разматывающих стержней для массы лапши важно, как определяют положение входного участка 17а разматывающей поверхности 17 относительно внутренней поверхности 14 стенки. Эффективное разматывающее действие может быть выполнено созданием разматывающей поверхности 17 выше горизонтального уровня «h». Кроме того, полезно продлить разматывающую поверхность 17 вплоть до самого верхнего положения, насколько возможно, чтобы обеспечить большое сопротивление для разматывания массы лапши. В известном устройстве для разматывания лапши разматывающая поверхность создана ниже горизонтального уровня «h», и поэтому достаточно большого сопротивления для разматывающего действия создать нельзя, и масса лапши проходит по разматывающей поверхности в течение очень короткого периода времени.

Нижеследующие Таблицы 3 и 4 представляют изменение разматывающего действия, обусловленное положением разматывающей поверхности 17. Были проведены эксперименты, подобные разъясненным ранее, но при этом изменяли угол α разматывания разматывающей поверхности 17. Фиг.8(а)-8(с) представляют разнообразные углы α разматывания, реализованные изменением положения входного участка 17а разматывающей поверхности 17. Угол α разматывания может быть определен как угол, в пределах которого разматывающая поверхность 17 продолжается от горизонтального уровня «h» до входного участка 17а разматывающей поверхности, то есть нижнего конца 15а входа 15. Фиг.8(d) иллюстрирует известное устройство для разматывания лапши, в котором угол α разматывания установлен равным 0°.

Время от загрузки до разгрузки, и степень разматывания

Время удерживания (секунд) лапши вблизи входа 15

Как может быть понятно из Таблиц 3 и 4, чем больше угол α разматывания, тем более продолжительный период времени может быть получен для разматывания лапши, удерживаемой в области вблизи входного участка 17а разматывающей поверхности 17, и может быть выполнено гораздо более эффективное разматывающее действие. Это обусловливается тем фактом, что усилие, воздействию которого подвергается масса лапши, возникает вблизи горизонтального направления, и масса лапши может удерживаться в области разматывания в течение более продолжительного периода времени.

Самое верхнее положение входного участка 17а разматывающей поверхности 17 может быть настроено на позицию, в которой кончики 13а разматывающих стержней 13 выходят в наивысшее положение. Другими словами, максимальный угол α разматывания следует настраивать на значение около 90°. Если угол α разматывания устанавливают на значение больше 90°, усилие, прилагаемое разматывающими стержнями 13 к массе лапши, будет направлено вверх, и некоторая часть лапши могла бы быть вытолкнута вверх, наружу из входа 15.

Нижеследующая Таблица 5 представляет соотношение между скоростью вращения вращающегося вала 12 и степенью разматывания. Эксперименты провели путем, подобным предшествующим экспериментам, и угол α разматывания разматывающей поверхности 17 был выставлен на значение 90°.

Соотношение между скоростью вращения вала 12

и степенью разматывания

Из экспериментальных результатов, показанных в Таблице 5, понятно, что скорость вращения вращающегося вала 12 предпочтительнее настраивать на значение, не меньшее 800 об/мин. Когда скорость вращения слишком низка, масса лапши не может быть приведена в эффективный контакт с разматывающими стержнями 13, и могла бы падать в сторону вращающегося вала 12. Кроме того, масса лапши для одной порции может быть размотана гораздо более эффективно в соответствии с повышением числа контактов лапши с разматывающими стержнями 13.

Фиг.9 - вид в сечении, показывающий модифицированную внутреннюю поверхность стенки устройства для разматывания лапши согласно изобретению. Часть внутренней поверхности стенки ниже горизонтального уровня «h» не изогнута, но образована прямолинейной. В известном устройстве для разматывания лапши часть внутренней поверхности стенки, расположенная ниже горизонтального уровня, образует разматывающую поверхность и до некоторой степени выполняет разматывающую функцию. Согласно изобретению, разматывающая поверхность 17, обеспеченная выше горизонтального уровня «h», может выполнять достаточное разматывающее действие, и поэтому можно обойтись без разматывающей поверхности, расположенной ниже горизонтального уровня «h».

В настоящем варианте выполнения разматывающие стержни 13 размещают подобно гребню, но, согласно изобретению, разматывающие стержни 13 могут быть выполнены с разнообразными формами, как показано на фиг.10(а)-10(с), в которых изогнутые разматывающие стержни 13, закрепленные на вращающемся валу 12, соединены друг с другом своими средними частями, прямолинейные короткие разматывающие стержни 13 выступают из пластинчатого блока, закрепленного на вращающемся валу 12, и на вращающемся валу 12 закреплены прямолинейные разматывающие стержни 13.

Для гораздо более эффективного разматывания массы лапши регулируют зазор между разматывающими стержнями 13 и разматывающей поверхностью 17, и разматывающие стержни 13 формируют так, чтобы они касались лапши. Например, кончик разматывающего стержня может быть образован имеющим углубления и выступы. Более того, когда разматывающие стержни 13 изогнуты, как показано в первом варианте выполнения, масса лапши едва ли могла бы быть намотана вокруг разматывающих стержней.

В первом варианте выполнения разматывающие стержни 13 прикреплены к вращающемуся валу 12 с образованием двух колонок. Согласно изобретению, на вращающемся валу 12 может быть предусмотрена только одна колонка разматывающих стержней 13, или три колонки разматывающих стержней 13 могут быть закреплены на вращающемся валу 12 с образованием трех колонок, которые отстоят друг от друга в окружном направлении под равными углами. Число колонок разматывающих стержней 13 может быть надлежащим образом определено сообразно скорости вращения вращающегося вала 12.

Чтобы обеспечить гораздо большее сопротивление массы лапши, разматывающая поверхность 17 может быть подвергнута станочной обработке с созданием шероховатой поверхности, такой как тиснение, или на разматывающей поверхности 17 могут быть обеспечены мелкие ребра, продолжающиеся перпендикулярно направлению перемещения массы лапши.

2-й вариант выполнения

Фиг.11 - вид в перспективе, показывающий основную часть второго варианта выполнения устройства для разматывания лапши согласно изобретению. Разматывающий элемент включает две разматывающих пластины 18, которые закреплены на вращающемся валу 12 в диагонально противоположных положениях. Разматывающие пластины 18 изогнуты в направлении вращения.

Кончик 18а разматывающей пластины 18 имеет сечение полукруглой формы так, чтобы разматывающая пластина не могла бы повредить массу лапши. Кроме того, чтобы уменьшить образование воздушного потока, в разматывающих пластинах образовано несколько отверстий 18b.

По сравнению с разматывающими стержнями 13 первого варианта выполнения, разматывающие пластины 18, используемые в настоящем варианте выполнения, не исполняют функцию расчесывания спутанной лапши, но масса лапши может быть эффективно размотана кончиками 18а разматывающих пластин 18 в области вблизи входного участка 17а разматывающей поверхности 17 путем, подобным первому варианту выполнения. Поскольку разматывающие пластины 18 не имеют пустых промежутков между гребнеобразными разматывающими стержнями 13, разматывающее действие может быть выполнено по всей ширине массы лапши.

3-й вариант выполнения

Фиг.12 - вид в перспективе, показывающий основную часть третьего варианта выполнения устройства для разматывания лапши согласно изобретению. В настоящем варианте выполнения на валу 19а закреплен вращающийся барабан 19, имеющий большой диаметр, и на наружной поверхности барабана 19 размещают вытянутые колонки коротких разматывающих выступов 20. Каждый из разматывающих выступов 20 имеет форму, подобную кончику 13а разматывающих стержней 13 первого варианта выполнения. В настоящем варианте выполнения эффективное разматывающее действие может быть выполнено подобно первому варианту 1 выполнения.

В третьем варианте выполнения, поскольку применяют барабан 19, имеющий большой диаметр, масса лапши не может падать в сторону вращающегося вала 19а, даже если скорость вращения барабана 19 мала. Следует отметить, что вращающийся барабан 19 может быть выполнен с разнообразными формами, такими как эллиптическая форма и форма прямоугольной трубы. В таком случае в качестве разматывающего элемента могут быть образованы вершины барабана, или разматывающие элементы могут быть созданы на вершинах барабана.

4-й вариант выполнения

Фиг.14 - вид в перспективе, показывающий основную часть четвертого варианта выполнения устройства для разматывания лапши согласно изобретению. В настоящем варианте выполнения на наружной поверхности вращающегося барабана 19 созданы продольные ребра 21. Так же, как в четвертом варианте выполнения, может быть достигнуто эффективное разматывающее действие, подобное действию второго и третьего вариантов 2 и 3 выполнения.

5-й вариант выполнения

Фиг.14 - вид в сечении, показывающий пятый вариант выполнения, в котором между входным участком 17а разматывающей поверхности 17 и нижним концом 15а входа 15 в первом варианте выполнения предусмотрена подготовительная разматывающая поверхность 22. Зазор между кончиками 13а разматывающих стержней 13 и предварительной разматывающей поверхностью 22 является слегка увеличенным сравнительно с зазором между кончиками 13а разматывающих стержней 13 и разматывающей поверхностью 17. Разматывающая поверхность 17 имеет угол разматывания 60°.

В пятом варианте выполнения разматывающие стержни 13 сталкиваются с массой лапши, загруженной из входа 15, в области вблизи подготовительной разматывающей поверхности 22, и выполняется действие подготовительного разматывания. Затем разматывающие стержни 13 многократно сталкиваются с массой лапши в узком пространстве вблизи входного участка 17а разматывающей поверхности 17. Этим путем масса лапши подвергается обработке в эффективной операции разматывания.

В этом варианте выполнения масса N лапши может быть без труда задержана в области разматывания и может быть эффективно подвергнута обработке в операции подготовительного разматывания благодаря существованию подготовительной разматывающей поверхности 22.

Нижеследующая Таблица 6 представляет соотношение между величинами промежутка от подготовительной разматывающей поверхности 22 до кончиков 13а разматывающих стержней 13, и степенью разматывающего действия. Изготовили несколько устройств для разматывания лапши, имеющих различные зазоры, показанные на Фиг.16(а)-16(d). на Фиг.16(а) зазор между подготовительной разматывающей поверхностью 22 и разматывающими стержнями 13 был установлен равным 10 мм, на Фиг.16(b) - 15 мм, и на Фиг.16(с) - 20 мм. Во всех устройствах зазор между разматывающей поверхностью 17 и разматывающими стержнями 13 был установлен величиной 5 мм. Кроме того, угол α разматывания, на который разматывающая поверхность 17 продолжается от горизонтального уровня «h» до входного участка 17а разматывающей поверхности 17, был установлен величиной 60°.

В Таблице 6 колонка (d) представляет экспериментальные результаты, полученные с использованием устройства для разматывания лапши без подготовительной разматывающей поверхности 22, показанного на Фиг.8(а). В этом устройстве зазор между разматывающей поверхностью и разматывающими стержнями был установлен величиной 5 мм, и угол α разматывания был установлен величиной 90°.

Время (секунд) от загрузки до разгрузки

Данными Таблицы 6 было экспериментально подтверждено, что созданием подготовительной разматывающей поверхности 22 с подходящим зазором, превышающим зазор для разматывающей поверхности 17, масса лапши может быть эффективно размотана в области подготовительной разматывающей поверхности 22.

Когда зазор при подготовительной разматывающей поверхности 22 устанавливают на величину 20 мм, можно расцеплять лапшу по существу до такой же степени, каковой достигают с разматывающей поверхностью без подготовительной разматывающей поверхности. Поэтому, когда зазор при подготовительной разматывающей поверхности 22 устанавливают на значение в диапазоне от 10 мм до 15 мм, эффективное разматывающее действие может выполнять подготовительная разматывающая поверхность 22. Другими словами, созданием подготовительной разматывающей поверхности 22 с надлежащим зазором может быть увеличен период времени разматывания, и поэтому масса лапши может быть размотана гораздо более эффективно.

Следует отметить, что подготовительную разматывающую поверхность 22 равным образом можно создать в вариантах 1-4 выполнения.

В разъясненных до сих пор вариантах выполнения разматывающая поверхность 17 является изогнутой по дуге, которая является концентрической с окружностью, описываемой кончиками 13а, 18а, 20а и 21а разматывающих стержней 13, разматывающих пластин 18 и разматывающих выступов 20. Однако, согласно изобретению, не всегда требуется выполнять разматывающую поверхность по концентричной окружности. Согласно изобретению, масса лапши разматывается разматывающим элементом наиболее эффективно в области вблизи входного участка 17а разматывающей поверхности 17, то есть в граничной области между разматывающей поверхностью 17 и входом 15, или в граничной области между разматывающей поверхностью 17 и подготовительной разматывающей поверхностью 22. Поэтому для достижения эффективного разматывающего действия достаточно создать входной участок 17а разматывающей поверхности 17 с надлежащим зазором относительно разматывающего элемента. Затем нижняя часть разматывающей поверхности 17 может быть отделена от разматывающего элемента во избежание возможного контакта с разматывающим элементом. В этом случае разматывающая поверхность 17 может быть выполнена по дуге, центр которой смещен от центра окружности, описываемой кончиком разматывающего элемента.

Кроме того, не всегда требуется обеспечивать разматывающую поверхность 17 и подготовительную разматывающую поверхность 22 по дуге окружности, если образован надлежащий зазор относительно разматывающего элемента для достижения эффективного разматывания. Более того, нижняя внутренняя поверхность 14 стенки, расположенная ниже разматывающей поверхности 17 и подготовительной разматывающей поверхности 22, может быть выполнена любой формы в такой мере, насколько размотанная масса лапши может быть выгружена без проблем.

Список позиций

11 Корпус

12 Вращающийся вал

13 Разматывающий стержень

14 Внутренняя поверхность стенки

15 Вход

16 Выход

17 Разматывающая поверхность

18 Разматывающая пластина

19 Вращающийся барабан

20 Разматывающий выступ

21 Разматывающее ребро

22 Подготовительная разматывающая поверхность.

Изобретение относится к пищевой промышленности и может быть использовано при разматывании массы спутанной лапши. Внутри корпуса горизонтально расположен вращающийся вал. Множество разматывающих стержней закреплено на вращающемся валу. Стержни изогнуты и имеют заданную длину. Внутри корпуса внутренняя поверхность стенки расположена вдоль дуги окружности, центр которой совпадает с осью вращающегося вала и диаметр которой превышает диаметр окружности, описываемой вращающимися кончиками стержней. Участок внутренней поверхности стенки формируют как разматывающую поверхность, имеющую сечение в виде дуги окружности, обращенной к стержням с малым зазором. Масса лапши для одной порции, загруженная в корпус из верхнего входа, перемещается по направлению против часовой стрелки посредством разматывающих стержней, вращающихся с высокой скоростью, и многократно ударяется стержнями для эффективного разматывания. В это время масса лапши удерживается вблизи входного участка разматывающей поверхности. Использование изобретения позволит повысить качество получаемого продукта. 13 з.п. ф-лы., 16 ил.

1. Устройство для разматывания массы спутанной лапши, содержащее корпус, имеющий верхний вход и нижний выход, обеспеченный под входом; вращающийся элемент, расположенный горизонтально внутри указанного корпуса под указанным входом и вращаемый приводным средством, и разматывающий лапшу элемент, закрепленный на указанном вращающемся элементе и продолжающийся в радиальном направлении, причем указанный корпус включает разматывающую внутреннюю поверхность стенки, продолжающуюся от указанного верхнего входа до горизонтального уровня, проходящего через центр указанного вращающегося элемента, кроме того, внутренняя поверхность разматывающей стенки имеет сечение в форме дуги окружности, описываемой вращающимися кончиками разматывающего элемента и отделена зазором от указанных вращающихся кончиков разматывающего элемента, при этом масса спутанной лапши, загруженная в корпус из верхнего входа, соударяется от десяти до нескольких десятков раз с разматывающими элементами против разматывающей внутренней поверхности стенки, которая имеет угол разматывания α менее максимального угла 90°, а размотанная лапша выгружается из нижнего выхода.

2. Устройство по п. 1, в котором указанный вращающийся элемент включает вращающийся вал, а указанный разматывающий элемент закреплен на указанном вращающемся валу.

3. Устройство по п. 1, в котором указанный вращающийся элемент включает вращающийся барабан, а указанный разматывающий элемент закреплен на поверхности указанного вращающегося барабана.

4. Устройство по п. 1, в котором указанный входной участок разматывающего элемента выровнен с нижним концом указанного входа.

5. Устройство по п. 1, в котором указанная дуга разматывающей внутренней поверхности стенки является концентричной окружности, описываемой вращающимся кончиком разматывающего элемента.

6. Устройство по п. 1, в котором зазор между указанной разматывающей внутренней поверхности стенки установлен в диапазоне от 4 до 5 мм.

7. Устройство по п. 1, в котором скорость вращения разматывающего элемента составляет более 800 об/мин.

8. Устройство по любому из пп. 1-7, в котором между входным участком разматывающей поверхности и входом обеспечена подготовительная разматывающая поверхность, а зазор между подготовительной разматывающей поверхностью и разматывающим элементом больше зазора между разматывающей поверхностью и разматывающим элементом.

9. Устройство по любому из пп. 1-7, в котором множество указанных разматывающих элементов закреплено на указанном вращающемся элементе в положениях, разнесенных друг от друга на равный угол в горизонтальном направлении вращающегося элемента.

10. Устройство по любому из пп. 1-7, в котором указанный кончик разматывающего элемента имеет сечение полукруглой формы.

11. Устройство по любому из пп. 1-7, в котором указанный разматывающий элемент изогнут так, что он выступает в направлении вращения разматывающего элемента.

12. Устройство по любому из пп. 1-7, в котором указанный разматывающий элемент включает множество разматывающих стержней, каждый из которых имеет круглое сечение, и указанные разматывающие стержни закреплены на указанном вращающемся элементе и выровнены в осевом направлении вращающегося элемента с образованием гребенки.

13. Устройство по любому из пп. 1-7, в котором указанный разматывающий элемент включает пластинчатую деталь, закрепленную на поверхности вращающегося элемента.

14. Устройство по любому из пп. 1-7, в котором указанный разматывающий элемент включает продольный выступ, прикрепленный к поверхности вращающегося элемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чаесборочный аппарат "Лали | 1988 |

|

SU1576012A1 |

| Расчесывающий сегмент | 1991 |

|

SU1779270A3 |

| US5151289 , 29.09.1992 . | |||

Авторы

Даты

2015-08-20—Публикация

2011-09-09—Подача