ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу и устройству для изготовления сепаратора, используемого в полимерэлектролитном топливном элементе.

УРОВЕНЬ ТЕХНИКИ

[0002] Обычно в полимерэлектролитном топливном элементе в качестве топлива используют чистый водород или водород, полученный посредством преобразования спиртов, а электричество вырабатывают посредством электрохимического управления реакцией водорода с кислородом в воздухе.

[0003] Полимерэлектролитный топливный элемент, в котором в качестве электролита использована твердая органическая мембрана с избирательной проницаемостью в отношении ионов водорода, может быть выполнен компактным по сравнению с традиционными щелочными, фосфорнокислыми, расплавными карбонатными, твердотельными окисными или другими топливными элементами с использованием в качестве электролита водосодержащего электролита, электролита на основе расплава солей или другой текучей среды и разрабатывается для электромобилей и иных целей.

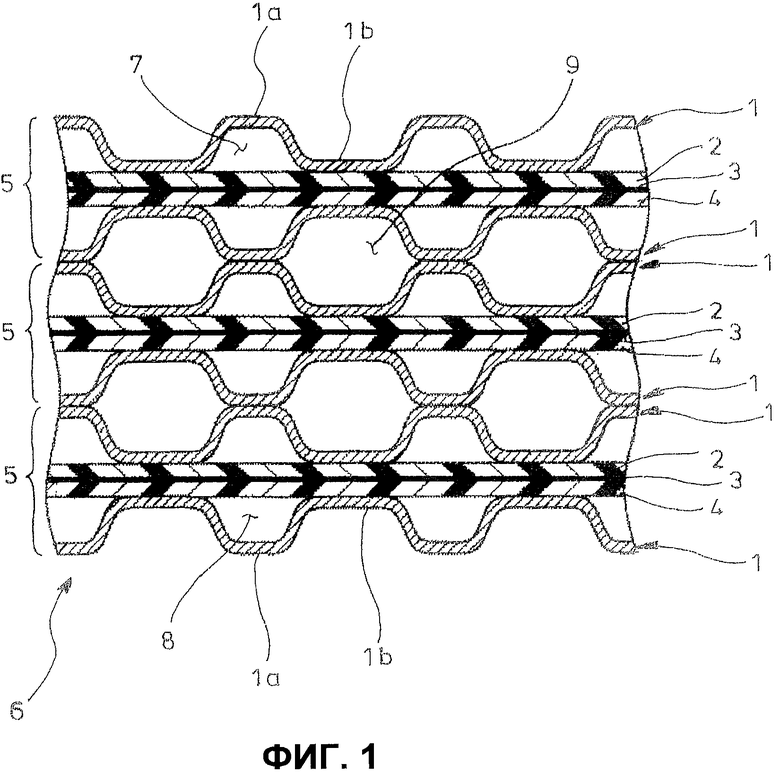

[0004] Применяемый полимерэлектролитный топливный элемент, показанный на фиг.1, содержит ячейки 5, каждая из которых имеет многослойную структуру, полученную посредством перекрытия сепаратора 1, содержащего формованные выпуклости и вогнутости 1а и 1b; кроме того, указанный топливный элемент содержит водородный электрод 2, полиэлектролитную мембрану 3, воздушный (кислородный) электрод 4 и сепаратор 1 с формованными выпуклостями и вогнутостями 1а и 1b. Несколько ячеек 5 уложены в стопу 6 с целью формирования канала 7 для водорода, ограниченного сепаратором 1 и водородным электродом 2, находящимся в контакте с указанным сепаратором, канала 8 для воздуха (кислорода), ограниченного сепаратором 1 и воздушным электродом 4, находящимся в контакте с указанным сепаратором, и канала 9 для охлаждающей воды, ограниченного частично перекрытыми сепараторами 1.

[0005] Известно, что сепаратор 1 содержит плоскую кромку и центральное утолщение с несколькими выпуклостями и вогнутостями 1а и 1b, сформированными посредством штамповки. Однако практически предпринятая обработка материала, представляющего собой листовой металл для формования, показала, что штамповка листового металла с целью получения вышеописанной формы может привести к вязкому разрушению указанного утолщения с выпуклостями и вогнутостями 1а и 1b. Кроме того, недостаток в том, что серийное изготовление сепараторов 1 посредством штамповки снижает эффективность производства.

[0006] Для устранения вышеуказанных недостатков недавно предложен способ размещения друг напротив друга двух валков, имеющих поверхности с формующими участками с выполненными на них выпуклостями и вогнутостями, а также введения и прессования между указанными валками материала, представляющего собой листовой металл для формования, благодаря чему происходит непрерывное изготовление сепаратора 1, содержащего каналы (канал 7 для водорода, канал 8 для воздуха и канал 9 для охлаждающей воды), сформированные в соответствии с выпуклостями и вогнутостями указанных валков.

[0007] Существующие технологии изготовления сепаратора 1, используемого в полимерэлектролитном топливном элементе, как показано на фиг.1, а также оборудование для этой цели раскрыты, например, в патентной литературе 1.

Перечень ссылок

Патентная литература 1: JP 2002-190305А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] При этом остается неудовлетворенной потребность в формовании материала, выполненного из нержавеющей стали или другого листового металла, предназначенного для формования с получением минимальной толщины (примерно 0,1 мм) при максимальной точности для сепаратора 1, в связи с чем существует настоятельная необходимость в разработке соответствующего способа и устройства для изготовления сепараторов.

[0010] Настоящим изобретением предложен способ и устройство для изготовления сепаратора, используемого в полимерэлектролитном топливном элементе при обеспечении возможности точного формования материала, выполненного из листового металла, без ухудшения эффективности производства при изготовлении высокоточного сепаратора.

[0011] Изобретение относится к способу изготовления сепаратора для использования в полимерэлектролитном топливном элементе; этот способ включает

регулирование и направление материала для формования, который посредством разматывателя разматывают из рулона при одновременном контроле во избежание отклонений, под углом наклона посредством регулятора угла сближения в формующую установку для формования сепараторов;

введения и прессования указанного материала для формования между двумя валками в формующей установке для формования сепараторов, причем валки размещены вертикально и противоположно друг другу, каждый валок содержит с чередованием по периферии формующий участок с созданными на поверхности вогнутостями и выпуклостями и неформующий участок без вогнутостей и выпуклостей, с целью непрерывного формования сепаратора, имеющего каналы, созданные в соответствии с указанными вогнутостями и выпуклостями;

выпуск посредством обжимновалкового механизма при контроле натяжения сепаратора, сформированного указанной формующей установкой для формования сепараторов, при этом противоположные по ширине края сепаратора обжимают, и

непрерывное отрезание сепаратора, выпускаемого безостановочно посредством обжимновалкового механизма, посредством летучих ножниц в частях, в которых не сформированы каналы.

[0012] Другой задачей настоящего изобретения является разработка устройства для изготовления сепаратора, предназначенного для использования в полимерэлектролитном топливном элементе, которое содержит:

разматыватель, выполненный с возможностью разматывания рулона с материалом для формования при одновременном контроле указанного материала во избежание отклонений,

регулятор угла сближения, выполненный с возможностью регулирования по углу наклона материала, разматываемого из рулона посредством указанного разматывателя,

формующую установку для формования сепараторов и с двумя валками, размещенными вертикально и противоположно друг другу, каждый из которых содержит с чередованием по периферии формующий участок с вогнутостями и выпуклостями, выполненными на поверхности, и неформующий участок без вогнутостей и выпуклостей; причем указанный материал, отрегулированный по углу наклона посредством указанного регулятора угла сближения, введен и подвергнут прессованию между указанными валками с целью непрерывного формования сепаратора, содержащего каналы, созданные в соответствии с указанными вогнутостями и выпуклостями,

обжимновалковый механизм, выполненный с возможностью выпуска при контроле натяжения сепаратора, сформированного на указанной формующей установке для формования сепараторов, при этом противоположные по ширине края сепаратора обжаты, и

летучие ножницы для отрезания сепаратора, безостановочно выпускаемого посредством указанного обжимновалкового механизма, в частях, в которых не сформированы каналы.

[0013] Благодаря описанным выше средствам получены следующие результаты.

[0014] Материал, который посредством разматывателя разматывают из рулона при одновременном контроле во избежание отклонений, регулируют по углу наклона посредством регулятора угла сближения и направляют в формующую установку для формования сепараторов.

Указанный материал вводят и прессуют между вертикально и противоположно размещенными двумя валками в формующей установке для формования сепараторов, причем каждый валок содержит с чередованием по периферии формующий участок с созданными на поверхности вогнутостями и выпуклостями и неформующий участок без вогнутостей и выпуклостей; указанный материал таким образом обрабатывают с целью непрерывного формования сепараторов, имеющих каналы, которые выполнены в соответствии с указанными вогнутостями и выпуклостями. Сепаратор, сформированный на формующей установке для формования сепараторов, выпускается посредством обжимновалкового механизма при контроле натяжения, при этом противоположные по ширине края сепаратора обжаты. После выпуска посредством обжимновалкового механизма сепаратор непрерывно отрезают посредством летучих ножниц в тех частях, в которых не сформированы каналы. Таким образом обеспечивается формование и резка материала, выполненного из очень тонкого листового металла, при этом обеспечена высокая производительность при изготовлении сепараторов, удовлетворяющих условиям необходимой точности.

[0015] В устройстве для изготовления сепаратора, предназначенного для использования в полимерэлектролитном топливном элементе, на выходной стороне формующей установки для формования сепараторов предпочтительно размещены кромочные транспортирующие направляющие ролики, поддерживающие противоположные по ширине края сепаратора, с целью стабильной подачи указанного сепаратора, содержащего каналы, соответствующие вогнутостям и выпуклостям.

[0016] В устройстве для изготовления сепаратора, предназначенного для использования в полимерэлектролитном топливном элементе, указанная установка для формования сепараторов может содержать

поднимающие цилиндры, выполненные с возможностью регулирования зазора между указанными валками,

люфтоустраняющие цилиндры полного рабочего цикла, размещенные между корпусом и осевыми буксами главных подшипников для указанных валков с целью устранения люфтов в вертикальном и горизонтальном направлениях,

вспомогательные подшипники, прикрепленные к шейкам указанных валков,

люфтоустраняющие цилиндры цикла неформования, размещенных между указанными вспомогательными подшипниками с целью устранения люфтов между указанными валками и указанными главными подшипниками,

датчики нагрузки для восприятия нагрузок формования и

контроллер, выдающий операционные сигналы на поднимающие цилиндры, люфтоустраняющие цилиндры полного рабочего цикла и люфтоустраняющие цилиндры цикла неформования на основе нагрузок формования, воспринимаемых датчиками нагрузки с целью повторного устранения люфта между валками и главными подшипниками на неформующем участке и с целью формования указанного материала на формующем участке при одновременном постоянном устранении люфта между корпусом и осевыми буксами главных подшипников для указанных валков. Таким образом люфт между корпусом и осевыми буксами главных подшипников для указанных валков в формующей установке для формования сепараторов оказываются устраненными посредством действия указанных люфтоустраняющих цилиндров полного рабочего цикла; люфты между указанными валками и главными подшипниками оказываются устраненными посредством действия указанных люфтоустраняющих цилиндров цикла неформования; зазор между указанными валками оказывается в точности сохраненным в заданном значении. В результате, даже если указанный материал выполнен из очень тонкого листового металла, обеспечена необходимая точность формования и высокая производительность при изготовлении сепараторов.

[0017] В устройстве для изготовления сепаратора, предназначенного для использования в полимерэлектролитном топливном элементе, оси валков предпочтительно напрямую соединены с отдельными серводвигателями через редукторы, содержащие механизмы волновой передачи и напрямую соединены с соответствующими осевыми буксами главных подшипников с целью передачи вращательной силы на валки, при этом предел отклонения системы передачи вращательной силы сведен к минимуму в направлении вращения.

[0018] Преимущества настоящего изобретения заключены в том, что благодаря способу изготовления сепаратора, используемого в полимерэлектролитном топливном элементе, и устройству для этой цели возможно формование сепараторов из материала, выполненного из листового металла, без ухудшения эффективности производства, при этом сепараторы изготовлены с высокой эффективностью и точностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] На фиг.1 показано увеличенное сечение полимерэлектролитного топливного элемента, приведенного в качестве примера.

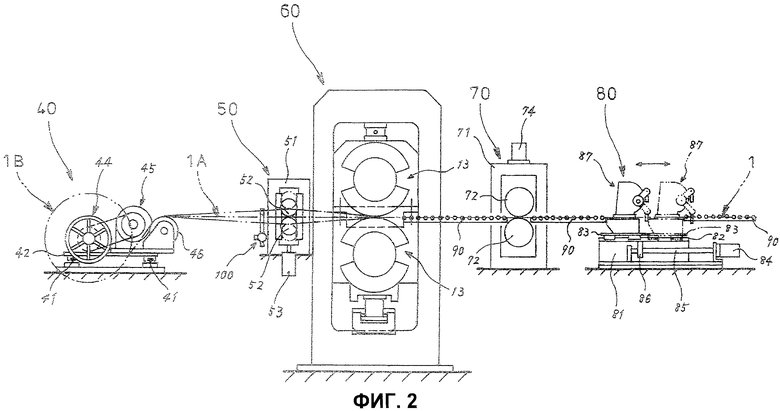

На фиг.2 схематически показана общая конфигурация оборудования в соответствии с одним вариантом реализации настоящего изобретения.

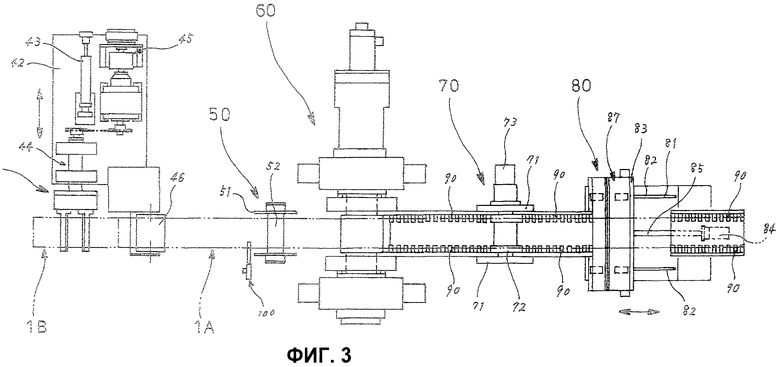

На фиг.3 показан общий вид оборудования в плане в соответствии с одним вариантом реализации настоящего изобретения.

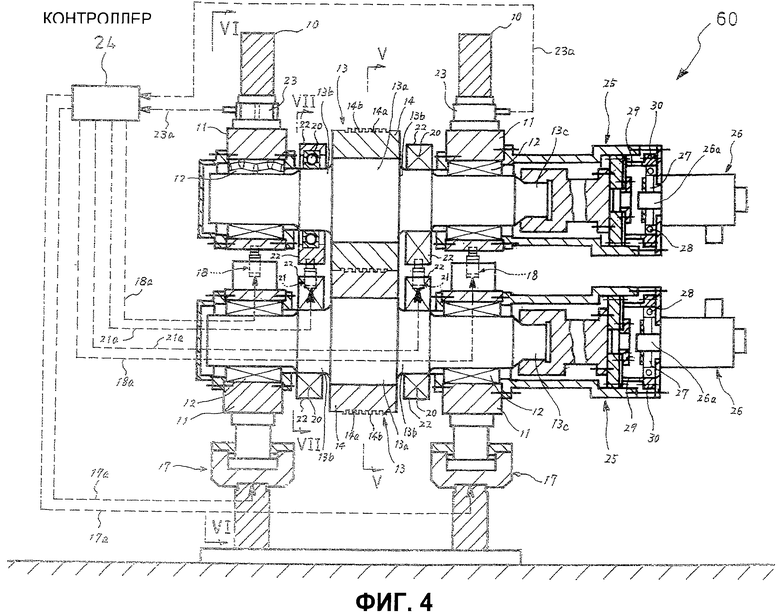

На фиг.4 показан вид сбоку в разрезе формующей установки для формования сепараторов в соответствии с одним вариантом реализации настоящего изобретения.

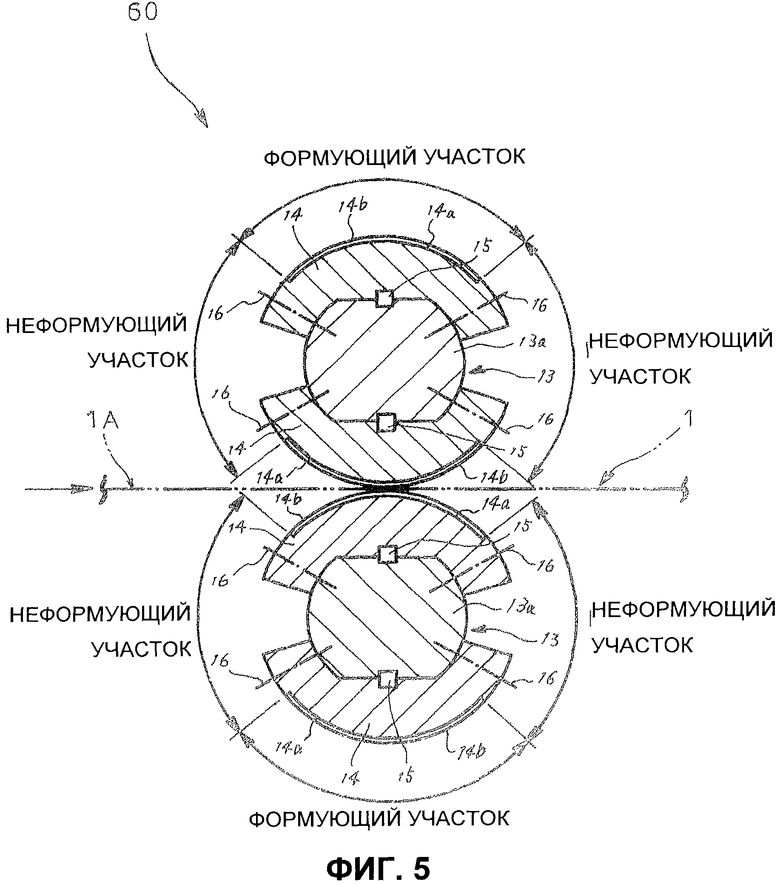

На фиг.5 показано сечение валков формующей установки для формования сепараторов в соответствии с одним вариантом реализации настоящего изобретения, соответствующее сечению, взятому вдоль V-V на фиг.4.

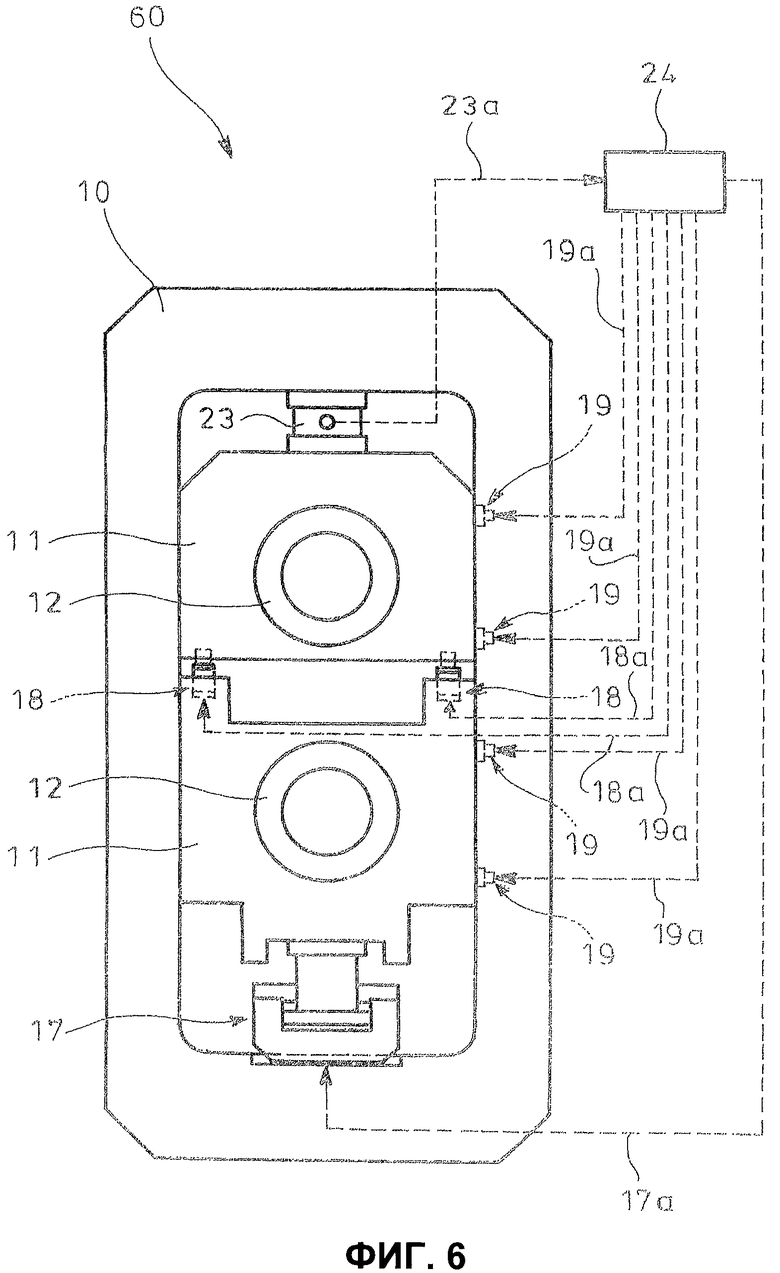

На фиг.6 схематически показаны люфтоустраняющие цилиндры полного рабочего цикла, устраняющие люфт между валками и главными подшипниками в формующей установке для формования сепараторов в соответствии с одним вариантом реализации; схема представлена в соответствии со стрелками, взятыми вдоль VI-VI на фиг.4.

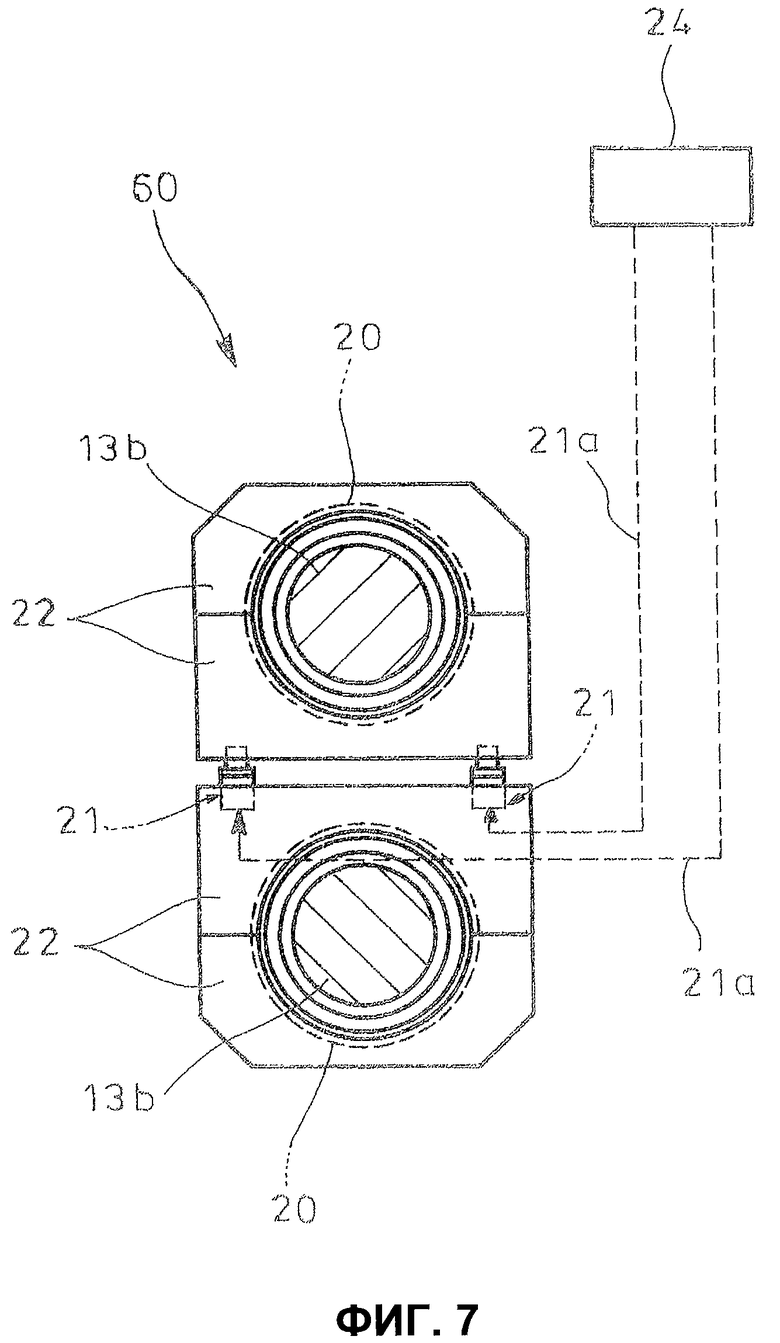

На фиг.7 схематически показаны люфтоустраняющие цилиндры цикла неформования, устраняющие люфт между валками и главными подшипниками в формующей установке для формования сепараторов в соответствии с одним вариантом реализации, а также вспомогательные подшипники; схема представлена в соответствии со стрелками, взятыми вдоль VII-VII на фиг.4.

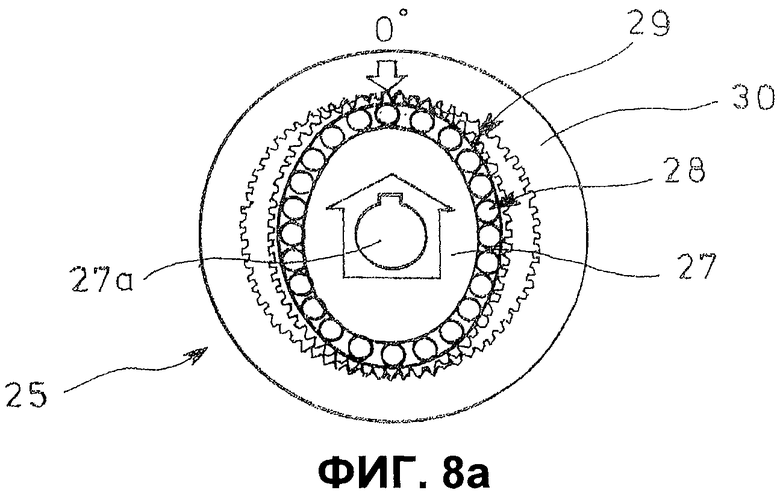

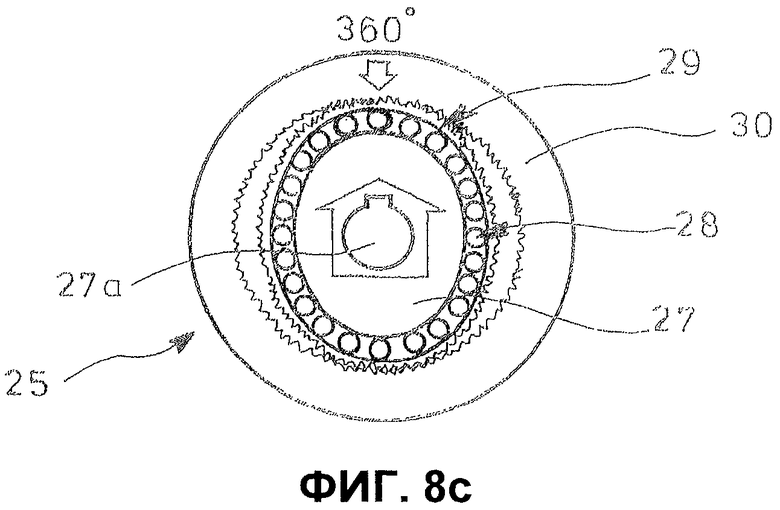

На фиг.8а показан вид для объяснения принципа механизма волновой передачи редуктора, используемого в формующей установке для формования сепараторов, показанной на фиг.4; здесь показано состояние перед началом вращения генератора волн.

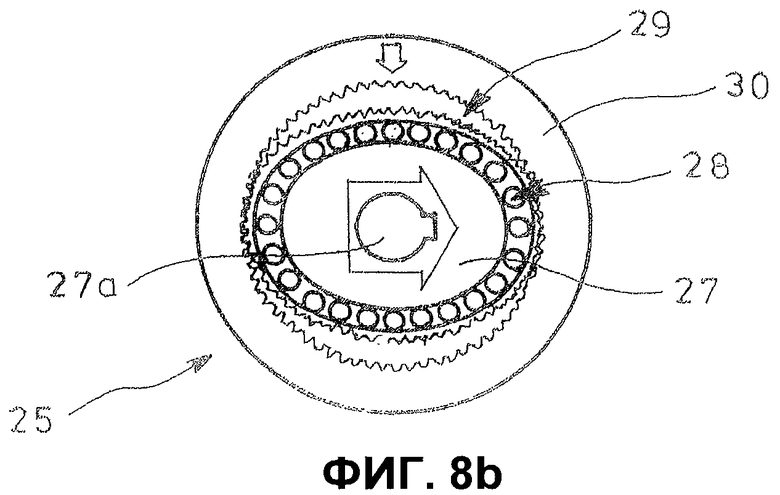

На фиг.8b показан вид для объяснения принципа механизма волновой передачи редуктора, используемого в формующей установке для формования сепараторов, показанной на фиг.4; здесь показано состояние, когда генератор волн повернут по часовой стрелке на 90º.

На фиг.8с показан вид для объяснения принципа механизма волновой передачи редуктора, используемого в формующей установке для формования сепараторов, показанной на фиг.4; здесь показано состояние, когда генератор волн повернут по часовой стрелке на 360º.

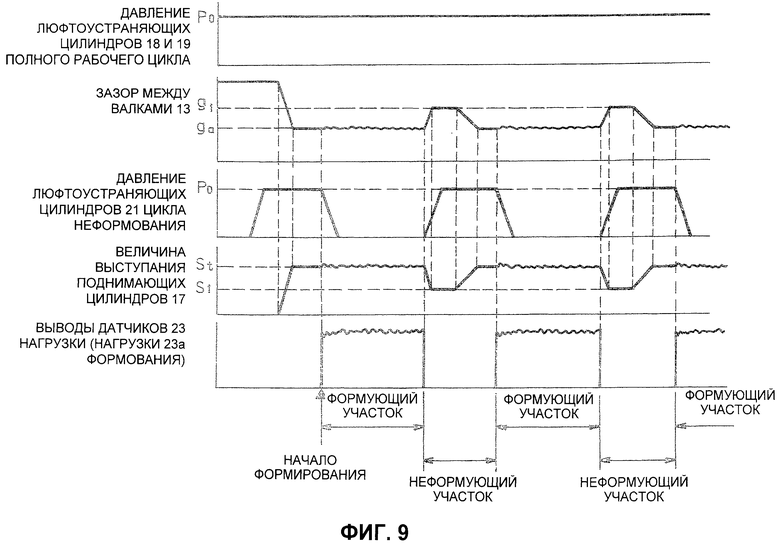

На фиг.9 показана контрольная карта взаимозависимости между выводами датчиков нагрузки, рабочими состояниями люфтоустраняющих цилиндров полного рабочего цикла, люфтоустраняющих цилиндров цикла неформования и поднимающих цилиндров, и зазором между валками в формующей установке для формования сепараторов перед началом формования материала, а также на формующих и неформующих участках в соответствии с одним вариантом реализации настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0020] Ниже приведено описание одного варианта реализации настоящего изобретения со ссылкой на сопровождающие чертежи.

[0021] В соответствии с одним вариантом реализации, на фиг.2 и 3 показано устройство для изготовления сепаратора, используемого в полимерэлектролитном топливном элементе, которое содержит

разматыватель 40, выполненный с возможностью разматывания рулона 1В с материалом 1А для формования при одновременном его контроле во избежание отклонений,

регулятор 50 угла сближения, выполненный с возможностью регулирования по углу наклона материала 1А, разматываемого из рулона 1 В посредством разматывателя 40,

формующую установку 60 для формования сепараторов, непрерывно формующую сепаратор 1 (см. фиг.1), имеющий каналы (канал 7 для водорода, канал 8 для воздуха и канал 9 для охлаждающей воды), посредством введения и прессования материала 1А, который отрегулирован по углу наклона посредством регулятора 50 угла сближения, между описанными ниже двумя валками 13,

обжимновалковый механизм 70, выполненный с возможностью выпуска при контроле натяжения сепаратора 1, сформированного формующей установкой 60, при этом противоположные по ширине края сепаратора обжаты, и

летучие ножницы 80 для непрерывного отрезания сепаратора 1, выпускаемого посредством обжимновалкового механизма 70, в частях, в которых не сформированы каналы.

[0022] В этом варианте реализации на выходной стороне формующей установки 60 размещены кромочные транспортирующие направляющие ролики 90, поддерживающие противоположные по ширине края сепаратора 1.

[0023] Как показано на фиг.2 и 3, разматыватель 40 выполнен так, что горизонтально и перпендикулярно направлению движения материала 1А проходят направляющие 41, на которых размещена опорная плита 42 с возможностью перемещения вдоль них посредством телескопически перемещающего привода 43. На опорной плите 42 размещены главная часть 44 разматывателя, выполненная с возможностью разматывания рулона 1 В, тормозной механизм 45, контролирующий крутящий момент главной части 44 разматывателя в процессе разматывания материала 1А, и разматывающий направляющий ролик 46, выпускающий материал 1А при его разматывании с рулона 1В на главной части 44 разматывателя. Контроль материала 1А во избежание отклонений выполняется посредством приведения в действие перемещающего привода 43, благодаря чему происходит горизонтальное перемещение опорной плиты 42, перпендикулярное направлению движения материала 1А. Контроль натяжения материала 1А выполняется посредством приведения в действие тормозного механизма 45, контролирующего крутящий момент главной части 44 разматывателя в процессе разматывания материала 1А.

[0024] Как показано на фиг.2 и 3, регулятор 50 угла сближения выполнен в виде двух вертикально и противоположно размещенных регулировочных валков 52, поддерживаемых корпусом 51 с возможностью вращения; указанные валки 52 выполнены с возможностью вертикального перемещения посредством приведения в действие подъемного привода 53. Угол наклона материала 1А регулируется посредством вертикального перемещения регулировочных валков 52, когда между ними введен материал 1А.

[0025] Как показано на фиг.2 и 3, обжимновалковый механизм 70 выполнен в виде двух вертикально и противоположно размещенных обжимных валков 72, каждый из которых имеет противоположные по ширине края, диаметр которых больше диаметра средней части обжимного валка. Обжимные валки поддерживаются корпусом 71 обжимных валков так, что их скорость вращения регулируется посредством приведения в действие серводвигателя 73, и их обжимное давление регулируется посредством приведения в действие прессующего цилиндра 74. Таким образом, сепаратор 1, сформированный формующей установкой 60, выпускается при контроле натяжения посредством обжимновалкового механизма, при этом противоположные по ширине края сепаратора обжаты посредством обжимных валков 72.

[0026] Как показано на фиг.2 и 3, летучие ножницы 80 выполнены так, что направляющие 82, установленные на закрепленной станине 81, проходят в направлении движения сепаратора 1, и подвижный стол 83 с размещенной на нем главной частью 87 ножниц выполнен с возможностью перемещения вдоль направляющих 82 путем перемещения гайки 86 посредством вращательного привода шарикового винта 85 серводвигателем 84. Таким образом, сепаратор 1, выпускаемый обжимновалковым механизмом 70, приспособлен для непрерывной резки главной частью 87 ножниц посредством перемещения и работы главной части 87 ножниц синхронно со скоростью перемещения сепаратора 1.

[0027] На входной стороне регулятора 50 угла сближения размещен бесконтактный фотодатчик 100, выполненный с возможностью определения угла наклона, а также какого-либо отклонения материала 1А, предназначенного для формования.

[0028] На фиг.4-9 представлены виды, относящиеся к формующей установке 60, в соответствии с одним вариантом реализации настоящего изобретения. Цифровое обозначение 10 относится к корпусу; обозначение 11 относится к осевым буксам главных подшипников, размещенным в корпусе 10; обозначение 12 относится к главным подшипникам, размещенным в осевых буксах 11; обозначение 13 относится к паре валков, размещенных вертикально и противоположно по отношению друг к другу и поддерживаемых с возможностью вращения главными подшипниками 12 в корпусе 10. Как показано на фиг.4 и 5, каждый из валков 13 содержит с чередованием по периферии формующий участок с созданными на поверхности вогнутостями 14а и выпуклостями 14b, а также неформующий участок без вогнутостей 14а и выпуклостей 14b.

[0029] В этом варианте реализации формующие и неформующие участки сформированы с чередованием по периферии на валках 13 посредством прикрепления двух дугообразных штампов 14, каждый из которых имеет формующий участок с созданными на поверхности вогнутостями 14а и выпуклостями 14b, к поверхности главной части 13а валка 13 посредством шпонок 15 и болтов или других крепежных деталей 16.

[0030] В нижней части корпуса 10 размещены поднимающие цилиндры 17, выполненные с возможностью регулирования зазора между валками 13 посредством подъема и опускания осевых букс 11 валков 13 на нижней стороне. Между корпусом 10 и осевыми буксами 11 для валков 13 размещены люфтоустраняющие цилиндры 18 и 19, действующие в течение полного рабочего цикла (см. фиг.4 и 6), которые выполнены с возможностью устранения люфтов в вертикальном и горизонтальном направлениях. К шейкам 13b валков 13 прикреплены вспомогательные подшипники 20. Между вспомогательными подшипниками 20 размещены люфтоустраняющие цилиндры 21, действующие, когда формование не выполняется (см. фиг.4 и 7), которые выполнены с возможностью устранения люфтов между валками 13 и главными подшипниками 12. В верхней части корпуса 10 размещены датчики 23 нагрузки, воспринимающие нагрузки 23а формования. Контроллер 24 выполнен с возможностью вывода операционных сигналов 17а, 18а, 19а и 21а соответственно на поднимающие цилиндры 17, люфтоустраняющие цилиндры 18 и 19 и люфтоустраняющие цилиндры 21 на основании нагрузок 23а, определяемых датчиками 23.

[0031] Люфтоустраняющий цилиндр 21 размещен между разъемными крышками 22 вспомогательных подшипников, выполненных с возможностью закрытия снаружи периферийных частей вспомогательных подшипников 20.

[0032] Оси 13с соответствующих валков 13 соединены напрямую с отдельными серводвигателями 26 через редукторы 25 с соответствующими механизмами волновой передачи, которые являются так называемыми волновыми редукторами (harmonic drive - зарегистрированная торговая марка), причем редукторы 25 соединены напрямую с соответствующими осевыми буксами 11 главных подшипников.

[0033] Как показано на фиг.8а-8c, редуктор 25 с механизмом волновой передачи содержит генератор 27 волн, имеющий эллиптическую внешнюю периферию, упругодеформируемое гибкое зубчатое колесо 29, имеющее внешнюю периферию с внешними зубьями и посаженное поверх генератора 27 волн посредством подшипника 28, причем отклоняемые по периферии позиции зубчатого колеса 29 последовательно изменяются вследствие вращения генератора 27 волн, как показано на фиг.8b и 8c, и невращающееся жесткое колесо 30, размещенное по периферии гибкого зубчатого колеса 29 и имеющее внутренние зубья, приводимые в зацепление с внешними зубьями зубчатого колеса 29, причем позиции внутренних зубьев указанного жесткого колеса, приведенных в зацепление с внешними зубьями жесткого зубчатого колеса, изменяются по мере изменения отклоненных позиций гибкого зубчатого колеса 29. Генератор 27 волн содержит осевое отверстие 27а, в которое вставлена ось 26а серводвигателя 26 (см. фиг.4), и зубчатое колесо 29 соединено с осью 13с валка 13. Количество внешних зубьев зубчатого колеса 29 меньше, чем количество внутренних зубьев жесткого колеса 30.

[0034] Например, когда генератор 27 волн вращается по часовой стрелке вследствие работы привода серводвигателя 26 посредством внутренних зубьев, как показано на фиг.8а, зубчатое колесо 29 упруго деформируется; внешние зубья гибкого зубчатого колеса 29 приведены в зацепление с внутренними зубьями жесткого колеса 30 в частях длинной оси эллипса генератора 27 волн, при этом внешние зубья зубчатого колеса 29 полностью отходят от внутренних зубьев жесткого колеса 30 в частях короткой оси эллипса генератора 27 волн. В результате позиции зацепления внешних зубьев зубчатого колеса 29 с внутренними зубьями жесткого колеса 30 последовательно перемещаются по периферии (по часовой стрелке) (см. фиг.8b); и когда генератор 27 волн совершает один оборот, позиции зацепления между внешними зубьями зубчатого колеса 29 и внутренними зубьями жесткого колеса 30 перемещаются с позиций, которые были в начале вращения (см. фиг.8с). В результате зубчатое колесо 29 оказывается размещенным до позиций, которые были в начале вращения, на количество внешних зубьев, которое меньше, чем количество внутренних зубьев жесткого колеса 30 (см. фиг.8с), и следовательно, зубчатое колесо 29 перемещается в направлении, противоположном направлению вращения генератора 27 волн (в направлении против часовой стрелки, как показано на фиг.8с), что воспринимается осью 13с валка 13 как вращательная выходная мощность.

[0035] Зазор по окружности самого редуктора 25, который оказывает непосредственное влияние на вращательные изменения валка 13, должен быть минимальным. Согласно настоящему изобретению, поскольку редуктор 25 с волновой передачей является редуктором, имеющим самый минимальный зазор по окружности, как описано выше, пределы отклонений системы передачи вращательной силы (изменения во вращательной разности фаз) уменьшены посредством редуктора 25 до ничтожно малого уровня.

[0036] Согласно этому варианту реализации, как показано на фиг.9, перед началом формования контроллер 24 выдает операционные сигналы 18а и 19а, которые устанавливают заданное давление люфтоустраняющих цилиндров 18 и 19 полного рабочего цикла на Р0; после устранения люфтов в вертикальном и горизонтальном направлениях между корпусом 10 и осевыми буксами 11 главных подшипников для валков 13 контроллер 24 выдает операционные сигналы 17а, отводящие назад поднимающие цилиндры 17, и тем самым создает зазор между валками 13, который больше, чем заданное значение gа, а также выдает операционные сигналы 21а, устанавливающие заданное давление люфтоустраняющих цилиндров 21 цикла неформования на Р0 с целью устранения люфтов между валками 13 и главными подшипниками 12. В этом состоянии контроллер 24 выдает операционные сигналы 17а, устанавливающие величину выступания поднимающих цилиндров 17 на St, чтобы установить зазор между валками 13 на заданное значение gа. Когда материал 1А, выполненный из листового металла, предназначенного для формования (см. фиг.5), вводится между валками 13, и при этом возникают нагрузки 23а формования, определяемые датчиками 23 нагрузок, материал 1А поступает на формующий участок и контроллер 24 выдает операционные сигналы 21а, изменяющие заданное давление люфтоустраняющих цилиндров 21 цикла неформования с Р0 на 0, чтобы вызвать формование материала 1А. Когда формующие нагрузки 23а обращаются в ноль, материал 1А поступает на неформующий участок, и контроллер 24 выдает операционные сигналы 17а, отводящие назад поднимающие цилиндры 17, чтобы изменить величину выступания с St на S1 с целью увеличения зазора между валками 13 до значения g1, которое больше, чем заданное значение gа, и выдает операционные сигналы 21а, устанавливающие заданное давление люфтоустраняющих цилиндров 21 цикла неформования на Р0 с целью устранения люфтов между валками 13 и главными подшипниками 12. Контроллер 24 выдает операционные сигналы 17а, вновь увеличивающие величину выступания поднимающих цилиндров 17 с S1 до St, чтобы установить зазор между валками 13 на заданное значение gа. Когда возникают нагрузки 23а формования, материал 1А поступает на формующий участок и контроллер 24 выдает операционные сигналы 21а, изменяющие заданное давление люфтоустраняющих цилиндров 21 цикла неформования с Р0 на 0, чтобы вызвать формование материала 1А. Далее циклически выполняется устранение люфта между валками 13 и главными подшипниками 12 на неформующем участке, а также формование материала 1А на формующем участке, при этом всегда устраняются люфты между корпусом 10 и осевыми буксами 11 главных подшипников для валков 13.

[0037] Ниже описан рабочий процесс в соответствии с этим вариантом реализации.

[0038] Как показано на фиг.2 и 3, материал 1А, разматываемый с рулона 1 В посредством разматывателя 40 при одновременном контроле во избежание отклонений, регулируют по углу наклона посредством регулятора 50 угла сближения и направляют в формующую установку 60. Материал 1А вводят и прессуют между вертикально и противоположно размещенными двумя валками 13 в формующей установке 60, причем каждый валок содержит с чередованием по периферии формующий участок с созданными на поверхности вогнутостями 14а и выпуклостями 14b и неформующий участок без вогнутостей 14а и выпуклостей 14b; указанный материал таким образом обрабатывают с целью непрерывного формования сепараторов 1 (см. фиг.1), имеющих каналы (канал 7 для водорода, канал 8 для воздуха и канал 9 для охлаждающей воды), которые выполнены в соответствии с вогнутостями 14а и выпуклостями 14b. Сепаратор 1, сформированный на формующей установке 60, выпускается посредством обжимновалкового механизма 70 при контроле натяжения, при этом противоположные по ширине края сепаратора обжаты. После выпуска посредством обжимновалкового механизма 70 сепаратор 1 непрерывно отрезается посредством летучих ножниц 80 в тех частях, в которых не сформированы вышеуказанные каналы. Таким образом обеспечивается формование и резка материала, выполненного из очень тонкого листового металла, при этом обеспечена высокая производительность при изготовлении сепараторов 1, удовлетворяющих условиям необходимой точности.

[0039] Как показано на фиг.2 и 3, в устройстве для изготовления сепаратора, предназначенного для использования в полимерэлектролитном топливном элементе, кромочные транспортирующие направляющие ролики 90, поддерживающие противоположные по ширине края сепаратора 1, размещены на выходной стороне формующей установки 60 с целью стабильной подачи указанного сепаратора 1.

[0040] Ниже подробно описана работа формующей установки 60.

[0041] В подготовительной стадии, перед началом формования, контроллер 24 выдает операционные сигналы 18а и 19а, которые устанавливают заданное давление люфтоустраняющих цилиндров 18 и 19 полного рабочего цикла на Р0; после устранения люфтов в вертикальном и горизонтальном направлениях между корпусом 10 и осевыми буксами 11 главных подшипников для валков 13 контроллер 24 выдает операционные сигналы 17а, отводящие назад поднимающие цилиндры 17, чтобы сохранить зазор между валками 13 большим, чем заданное значение gа, а также выдает операционные сигналы 21а, устанавливающие заданное давление люфтоустраняющих цилиндров 21 цикла неформования на Р0 с целью устранения люфтов между валками 13 и главными подшипниками 12. В этом состоянии контроллер 24 выдает операционные сигналы 17а, устанавливающие величину выступания поднимающих цилиндров 17 на St, чтобы установить зазор между валками 13 на заданное значение gа.

[0042] Когда материал 1А, выполненный из листового металла, предназначенного для формования (см. фиг.5), вводится между валками 13 для начала формования, возникают нагрузки 23а формования, определяемые датчиками 23 нагрузок; в этот момент материал 1А поступает на формующий участок и контроллер 24 выдает операционные сигналы 21а, изменяющие заданное давление люфтоустраняющих цилиндров 21 цикла неформования с Р0 на 0, чтобы вызвать формование материала 1А.

[0043] Когда нагрузки 23а формования обращаются в ноль, материал 1А поступает на неформующий участок и контроллер 24 выдает операционные сигналы 17а, отводящие назад поднимающие цилиндры 17, чтобы изменить величину выступания с St на S1 с целью увеличения зазора между валками 13 до значения g1, которое больше, чем заданное значение gа, и выдает операционные сигналы 21а, устанавливающие заданное давление люфтоустраняющих цилиндров 21 цикла неформования на Р0 с целью устранения люфтов между валками 13 и главными подшипниками 12. Далее контроллер 24 выдает операционные сигналы 17а, вновь увеличивающие величину выступания поднимающих цилиндров 17 с S1 до St, чтобы установить зазор между валками 13 на заданное значение gа.

[0044] Когда возникают нагрузки 23а формования, материал 1А поступает на формующий участок и контроллер 24 выдает операционные сигналы 21а, изменяющие заданное давление люфтоустраняющих цилиндров 21 цикла неформования с Р0 на 0, чтобы вызвать формование материала 1А. Далее циклически выполняется устранение люфтов между валками 13 и главными подшипниками 12 на неформующем участке, а также формование материала 1А на формующем участке, при этом всегда устраняются люфты между корпусом 10 и осевыми буксами 11 главных подшипников для валков 13.

[0045] Таким образом, люфты между корпусом 10 и осевыми буксами 11 главных подшипников для валков 13 устраняются посредством действия люфтоустраняющих цилиндров 18 и 19 полного рабочего цикла; люфты между валками 13 и главными подшипниками 12 устраняются посредством действия люфтоустраняющих цилиндров 21 цикла неформования; и зазор между валками 13 оказывается в точности сохраненным в заданном значении gа. В результате, даже если материал 1А выполнен из очень тонкого листового металла, обеспечена необходимая точность формования и высокая производительность при изготовлении сепараторов 1 (см. фиг.1), имеющих каналы (канал 7 для водорода, канал 8 для воздуха и канал 9 для охлаждающей воды), которые выполнены с высокой точностью в соответствии с вогнутостями 14а и выпуклостями 14b.

[0046] Кроме того, оси 13 с валков 13 соединены напрямую с отдельными серводвигателями 26 через редукторы 25, содержащие соответствующие механизмы волновой передачи, и редукторы 25 соединены напрямую с соответствующими осевыми буксами 11 главных подшипников. Таким образом, когда серводвигатели 26 приведены в движение, их вращательные силы оказываются переданными через оси 26а на редукторы 25, содержащие механизмы волновой передачи, затем замедленными и переданными на оси 13с валков 13, и в результате валки 13 вращаются независимо. Поскольку серводвигатели 26 имеют нижнее значение вариации скорости порядка +0,01% и вследствие этого их вибрации уменьшены, и поскольку оси 26а серводвигателей 26 напрямую соединены с редукторами 25, содержащими механизмы волновой передачи, и не возникает люфта, например, из-за зазора по окружности зубчатого колеса, или из-за зазора в месте соединения, вращательные силы с уменьшенной вибрацией оказываются переданными на редукторы 25, содержащие механизмы волновой передачи. Поскольку редуктор 25, содержащий механизм волновой передачи, является редуктором, имеющей самый минимальный зазор по окружности, благодаря чему вращательная сила серводвигателя 26 оказывается переданной на валок 13 при максимально подавленной вибрации, валок 13 стабильно вращается без вибрации.

[0047] Возможно применение контроля конфигурации, чтобы продольный объем формования материала 1А стал постоянным, а другой объем, вводимый на формующий участок, допустим как функция иной упругой деформации на формующем участке благодаря иному прикреплению дугообразного штампа 14. Например, в случае, когда штамп 14 плотно прикреплен к уплощенной наружной периферической части валка 13, как показано на фиг.5, и когда материал 1А формуется в центральной части штампа прямо под шпонкой 15, что вызывает большую нажимную деформацию из-за низкой константы пружины указанной части штампа, может быть представлен нажимной механизм с подходящей нажимной конфигурацией, чтобы увеличить величину выступания поднимающих цилиндров 17, сделав ее выше St, и уменьшить зазор между валками 13, сделав его ниже обычного заданного значения gа.

[0048] При применении оборудования для изготовления сепаратора, используемого в полимерэлектролитном топливном элементе, которое содержит, как описано выше, разматыватель 40, регулятор 50 угла сближения, формующую установку 60, обжимновалковый механизм 70, летучие ножницы 80 и кромочные транспортирующие направляющие ролики 90, материал 1А, представляющий собой листовой металл для формования, выполнен с возможностью точного формования без ухудшения эффективности производства, при этом сепараторы 1 изготовлены с высокой эффективностью и точностью.

[0049] Специалисты в данной области техники должны понимать, что способ изготовления сепаратора, используемого в полимерэлектролитном топливном элементе, и соответствующее устройство не ограничены вышеописанным вариантом реализации, и существуют различные модификации, не выходящие за пределы объема настоящего изобретения.

ПЕРЕЧЕНЬ ОБОЗНАЧЕНИЙ

1 сепаратор

1А материал для формования

1 В рулон

1а выпуклость

1b вогнутость

7 канал для водорода (канал)

8 канал для воздуха (канал)

9 канал дл охлаждающей воды (канал)

10 корпус

11 осевая букса главного подшипника

12 главный подшипник

13 валок

13а главная часть валка

13b шейка

13с ось валка

14 штамп

14а вогнутость

14b выпуклость

17 поднимающий цилиндр

17а операционный сигнал

18 люфтоустраняющий цилиндр полного рабочего цикла

18а операционный сигнал

19 люфтоустраняющий цилиндр полного рабочего цикла

19а операционный сигнал

20 вспомогательный подшипник

21а операционный сигнал

22 крышка вспомогательного подшипника

23 датчик нагрузки

23а нагрузка формования

24 контроллер

25 редуктор

26 серводвигатель

27 генератор волн

29 гибкое зубчатое колесо

30 жесткое колесо

40 разматыватель

50 регулятор угла сближения

60 формующая установка для формования сепараторов

70 обжимновалковый механизм

80 летучие ножницы

90 кромочный транспортирующий направляющий ролик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ДЛЯ ПОЛИМЕРЭЛЕКТРОЛИТНОГО ТОПЛИВНОГО ЭЛЕМЕНТА. | 2009 |

|

RU2516342C2 |

| ЭЛЕКТРОПРИВОД С РЕДУКТОРОМ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ (ВАРИАНТЫ) | 2005 |

|

RU2312260C2 |

| СИСТЕМА НАГРУЖЕНИЯ БУКСЫ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 2009 |

|

RU2490067C2 |

| Электромеханический привод поступательного действия | 2022 |

|

RU2786248C1 |

| СПОСОБ СМЕНЫ ШТАМПА В ПРЕССЕ И ПРЕСС | 2007 |

|

RU2410186C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ МАГНИЯ | 2008 |

|

RU2438806C1 |

| Планетарный стан для прокатки листового и сортового металла | 1957 |

|

SU113219A1 |

| ТЕЛЕЖКА С ИЗМЕНЯЕМОЙ ШИРИНОЙ КОЛЕИ, УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ ШИРИНЫ КОЛЕИ И СПОСОБ ИЗМЕНЕНИЯ ШИРИНЫ КОЛЕИ | 2020 |

|

RU2803900C1 |

| ПЛАНЕТАРНЫЙ ЦИКЛОИДАЛЬНЫЙ РЕДУКТОР | 1999 |

|

RU2153613C1 |

| КОЛЕСНАЯ ПАРА С ИЗМЕНЯЕМОЙ ШИРИНОЙ КОЛЕИ И ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2021 |

|

RU2785611C1 |

Изобретение относится к способу и устройству для изготовления сепаратора, используемого в полимерэлектролитном топливном элементе. Согласно изобретению, материал (1А) для формования, который посредством разматывателя (40) разматывают из рулона (1В) при одновременном контроле во избежание отклонений, регулируют по углу наклона посредством регулятора (50) угла сближения и направляют в формующую установку (60) для формования сепараторов. Указанный материал для формования вводят и прессуют между валками в формующей установке (60) с целью непрерывного формования сепаратора (1). Сепаратор (1), сформированный формующей установкой (60), выпускают посредством обжимновалкового механизма (70) при контроле натяжения, при этом противоположные по ширине края указанного сепаратора обжимают. Сепаратор (1), выпущенный посредством указанного обжимновалкового механизма, непрерывно отрезают посредством летучих ножниц (80) в частях, в которых не сформированы каналы. Техническим результатом является высокая эффективность, точность формования, высокая производительность. 2 н. и 3 з.п. ф-лы, 9 ил.

1. Способ изготовления сепаратора для использования в полимерэлектролитном топливном элементе, включающий регулирование и направление материала для формования, который разматывают посредством разматывателя из рулона при одновременном контроле во избежание отклонений, под углом наклона посредством регулятора угла сближения в формующую установку, введения и прессования указанного материала для формования между двумя валками в формующей установке для формования сепараторов, причем валки размещены вертикально и противоположно друг другу, каждый валок содержит с чередованием по периферии формующий участок с созданными на поверхности вогнутостями и выпуклостями и неформующий участок без вогнутостей и выпуклостей, с целью непрерывного формования сепаратора, имеющего каналы, созданные в соответствии с указанными вогнутостями и выпуклостями, выпуск посредством обжимновалкового механизма при контроле натяжения сепаратора, сформированного указанной формующей установкой для формования сепараторов, при этом противоположные по ширине края сепаратора обжимают, и

непрерывное отрезание сепаратора, выпускаемого безостановочно посредством обжимновалкового механизма, посредством летучих ножниц в частях, в которых не сформированы каналы.

2. Устройство для изготовления сепаратора, предназначенного для использования в полимерэлектролитном топливном элементе, содержащее разматыватель, выполненный с возможностью разматывания рулона с материалом для формования при одновременном контроле указанного материала во избежание отклонений,

регулятор угла сближения, выполненный с возможностью регулирования по углу наклона материала, разматываемого из рулона посредством указанного разматывателя,

формующую установку для формования сепараторов и с двумя валками, размещенными вертикально и противоположно друг другу, каждый из которых содержит с чередованием по периферии формующий участок с вогнутостями и выпуклостями, созданными на поверхности, и неформующий участок без вогнутостей и выпуклостей, причем указанный материал, отрегулированный по углу наклона посредством указанного регулятора угла сближения, введен и подвергнут прессованию между указанными валками с целью непрерывного формования сепаратора, содержащего каналы, созданные в соответствии с указанными вогнутостями и выпуклостями,

обжимновалковый механизм, выполненный с возможностью выпуска при контроле натяжения сепаратора, сформированного указанной формующей установкой для формования сепараторов, при этом противоположные по ширине края сепаратора обжаты, и

летучие ножницы для отрезания сепаратора, безостановочно выпускаемого посредством указанного обжимновалкового механизма, в частях, в которых не сформированы каналы.

3. Устройство по п.2, в котором на выходной стороне формующей установки для формования сепараторов размещены кромочные транспортирующие направляющие ролики для поддерживания противоположных по ширине краев указанного сепаратора.

4. Устройство по п.2 или 3, в котором формующая установка для формования сепараторов содержит поднимающие цилиндры, выполненные с возможностью регулирования зазора между указанными валками,

люфтоустраняющие цилиндры полного рабочего цикла, размещенные между корпусом и осевыми буксами главных подшипников для указанных валков с целью устранения люфтов в вертикальном и горизонтальном направлениях,

вспомогательные подшипники, прикрепленные к шейкам указанных валков,

люфтоустраняющие цилиндры цикла неформования, размещенные между указанными вспомогательными подшипниками с целью устранения люфтов между указанными валками и указанными главными подшипниками,

датчики нагрузки для восприятия нагрузок формования и контроллер, выдающий операционные сигналы на поднимающие цилиндры, люфтоустраняющие цилиндры полного рабочего цикла и люфтоустраняющие цилиндры цикла неформования на основе нагрузок формования, воспринимаемых датчиками нагрузки с целью повторного устранения люфта между валками и главными подшипниками на неформующем участке и с целью формования указанного материала на формующем участке при одновременном постоянном устранении люфта между корпусом и осевыми буксами главных подшипников для указанных валков.

5. Устройство по п.4, в котором оси указанных валков соединены напрямую с отдельными серводвигателями через редукторы, содержащие механизмы волновой передачи и соединенные напрямую с соответствующими осевыми буксами главных подшипников.

| JP 2006185667 А, 13.07.2006 | |||

| JP 2005193243 А, 21.07.2005 | |||

| JP 2005078981 А, 24.03.2005 | |||

| СЕПАРАТОР НИЗКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2180977C2 |

Авторы

Даты

2012-08-20—Публикация

2009-07-23—Подача