Изобретение относится к неорганической химии, к способам переработки полифторида аммония и получения трифторида азота NF3 (далее ТФА), а именно - к технологии его получения фторированием полифторида аммония элементным фтором.

В нормальных условиях ТФА является газообразным веществом и может быть использован в качестве носителя фтора для сухого травления кремния и его соединений в промышленности полупроводников, очистки камер химического парофазного осаждения, как окислитель высокоэнергетических топлив в ракетной технике и др.

При использовании ТФА в промышленности полупроводников требуется высокая чистота товарного продукта - обычно содержание основного вещества превышает 99,99 %.

ТФА получают фторированием расплава полифторида аммония фтором, при этом, в зависимости от условий взаимодействия, реакционная смесь содержит, кроме целевого продукта, побочные продукты, в частности, азот, дифторамин NF2H, тетрафторгидразин N2F4, дифторид диазота N2F2 и др.

Расход полифторида аммония в реакторе фторирования компенсируют подачей в этот же реактор аммиака.

При наличии влаги в полифториде аммония (при запуске реактора, при поступлении воды с аммиаком и кислорода со фтором) образуется гидроксид аммония, который фторируется с образованием закиси азота и фторидов-оксидов азота.

Известен способ получения ТФА [US 4091081, опубл. 23.05.1978г.] фторированием бифторида аммония фтором.

Согласно способу, осуществляют фторирование жидкого бифторида аммония фтором при температуре предпочтительно от 127 до 160°С, стараясь исключить контакт фтора с аммиаком, который присутствует в газовой фазе над расплавом бифторида аммония. Вводимый через барботер в ванну бифторида аммония аммиак не только обеспечивает восполнение реагента, но и связывает HF, являющийся побочным продуктом реакции. В результате образования бифторида аммония уменьшается объем HF, который направляют в систему извлечения продукта.

Из смеси продуктов, выходящей из ванны с бифторидом аммония, удаляют примесь бифторида аммония, и возвращают его обратно в ванну, затем пропускают ее через скруббер с гидроксидом калия, с которым реагирует побочный продукт- фторид водорода HF, с образованием соли, и таким образом извлекается. Газовый поток далее чистят и конденсируют практически весь ТФА, получая продукт-сырец, который собирают в нижней части конденсатора и выдерживают под вакуумом для удаления остаточного азота. Полученный продукт нагревают и направляют на хранение.

В этом способе при использовании неразбавленного фтора, при температуре бифторида аммония 127-160 С, выход ТФА был низким и по фтору составил от 29 до 40 %. При использовании фтора с содержанием основного вещества 99 % и содержащего в качестве примесей азот, тетрафторид углерода и фтористый водород, получен ТФА с содержанием основного вещества 95 масс. %.

Известен способ [RU 2178384, опубл. 20.01.2002г.], по которому проводят фторирование расплава кислых фторидов аммония общей формулы NH4H(x-1)Fx, где х = 2,5-3, газообразным фтором при атмосферном давлении, температуре 80-153 С. Способ проводят при перемешивании, обеспечивающем циркуляцию реагентов, при удельном расходе фтора 0,1-0,5 см3/мин на единицу объема расплава. При этом, в зависимости от температуры в реакторе, получают смесь фторидов азота с повышенным содержанием одного из указанных выше соединений. Если необходимо, для увеличения выхода ТФА проводят дополнительное газофазное фторирование в отдельном реакторе. Для этого в реактор газофазного фторирования подают продукты взаимодействия из первого реактора или их часть, и дополнительный фтор и проводят взаимодействие при 200 - 400ºС. Способ позволяет варьировать состав получаемых фторидов азота с преимущественным выходом одного из соединений.

В указанном способе используют фтор, который получают электролизом KF·2HF в электролизере с угольным анодом, и поэтому во фторе всегда содержится тетрафторид углерода CF4 в количестве порядка сотен и тысяч долей на миллион (ppm). С учетом значений расходного коэффициента по фтору при получении ТФА, концентрация CF4 в последнем может достигать 1%. ТФА применяют в микроэлектронике, и концентрация CF4 в ТФА не должна превышать 0,005 %. Температуры кипения ТФА и CF4 практически совпадают, и разделить их ректификацией не представляется возможным. Кроме того, ТФА и CF4 обладают сходной химической активностью. Таким образом, получаемый по описанному методу ТФА не пригоден для применения в микроэлектронике.

Известен способ [RU 2317251, опубл. 20.02.2008г.] получения ТФА, включающий стадию синтеза ТФА фторированием расплава бифторида аммония фтором и стадию очистки синтезированного ТФА, абсорбционное извлечение примесей щелочным раствором и удаление влаги из газового потока. Способ включает предварительную очистку фтора термическим разложением содержащегося в нем фторида кислорода. Эту стадию проводят при температуре 300-350°С в реакторе с никелевой насадкой. После этого труднолетучие примеси удаляют сначала криогенной конденсацией при температуре минус 170 - минус 180 С, затем криогенной ректификацией при давлении 0,15-0,17 МПа.

Однако некоторые примеси переходят в целевой продукт из исходных реагентов. Другие примеси получаются как побочные продукты в процессе фторирования бифторида аммония фтором.

Стадия очистки полученного ТФА включает термическое разложение побочных фторидов азота и удаление легколетучих примесей криогенной ректификацией при давлении 0,3-0,5 МПа.

В процессе исследований было установлено, что получаемый таким способом синтеза ТФА содержит примесь тетрафторметана CF4 в количествах, соизмеримых с вкладом этой примеси, вносимым с фтором. Очистка фтора, используемого для синтеза ТФА, от CF4 криогенной ректификацией, позволяет снизить содержание CF4 в получаемом ТФА.

По результатам аналитического контроля суммарное содержание примесей в целевом продукте не превышает 90 ppm, в том числе содержание тетрафторметана CF4 не превышает 28 ppm. Выход ТФА по фтору составляет не менее 80 %.

К недостаткам известного способа относятся риски, связанные с жидким фтором, который образуется при криогенной ректификации. Известно, что работы с жидким фтором на промышленном уровне сопровождались разрушительными взрывами на многих предприятиях, использовавших жидкий фтор в различных технологиях.

Вероятно, взрывы были связаны с присутствием и накоплением (например, на поверхностях криогенного оборудования) веществ, способных взаимодействовать со фтором с выделением тепла. Среди этих веществ можно упомянуть перфторалканы, которые наряду с CF4 могут появляться при фторировании угольного анода в электролизере, соединения серы и воду, которые присутствуют в незначительном количестве во фториде водорода, подаваемом на электролиз. Таким образом, использовать криогенную ректификацию фтора целесообразно только после установления причин взрывов и разработки комплекса методов по борьбе с их причинами.

Кроме того, в известном способе не решаются вопросы применения или утилизации основного побочного продукта получения ТФА - полифторида аммония, количество которого может достигать 1,5 кг на 1 кг ТФА. Также способ не содержит информации об использовании смесей, состоящей из фторидов азота, фторидов-оксидов азота и оксидов азота, которые образуются при пуске реактора при использовании влажного полифторида аммония.

Задача, стоящая перед разработчиками предлагаемого способа - получение ТФА с регламентируемым в микроэлектронике содержанием CF4 и других примесей, с использованием фтора без его криогенной (взрывоопасной) очистки и вовлечение в производственный процесс побочных продуктов разрабатываемой технологии с целью получения коммерчески значимых веществ, пригодных для применения в микроэлектронике.

Цель изобретения заключается в создании способа переработки полифторида аммония, являющегося побочным продуктом производства экстракционной фосфорной кислоты из фторапатита и некоторых других производств, позволяющего получать фториды высокой чистоты (с содержанием основного вещества вплоть до 99,999%) - трифторид азота, тетрафторид углерода, фторид водорода, плавиковую кислоту - для их применения, в том числе, в микроэлектронике.

Техническим результатом является создание комплексной, малоотходной, взрывобезопасной технологии получения ТФА и, кроме того, группы неорганических фторидов, которые находят применение в микроэлектронике - трифторида азота, тетрафторида углерода, дифторида-оксида углерода, фторида водорода, плавиковой (фтороводородной) кислоты.

Указанный технический результат в части способа переработки полифторида аммония достигается тем, что заявляемый способ включает следующие этапы.

Осуществляют фторирование расплава полифторида аммония фтором, нейтрализацию и осушку газового потока, удаление летучих примесей, фтор подают на стадию фторирования, поддерживая кислотность полифторида аммония в диапазоне от NH4F·1,2HF до NH4F·2HF добавлением аммиака.

При этом очистку трифторида азота от дифторамина, тетрафторгидразина и дифторида диазота осуществляют в термокаталитическом реакторе, очистку трифторида азота от фтора, фтористого водорода, тетрафторида кремния, серосодержащих кислых газов и диоксида углерода осуществляют щелочным раствором.

Осушку газового потока осуществляют цеолитом, и примеси с температурой кипения ниже, чем у трифторида азота удаляют низкотемпературной ректификацией.

Тетрафторид углерода отделяют от трифторида азота абсорбцией, при этом газообразные побочные продукты, содержащие трифторид азота, обогащенный тетрафторидом углерода или закисью азота и фторидами-оксидами азота, полученные на стадии абсорбционного разделения и при пуске реактора, приводят во взаимодействие с углеродом или с водородсодержащими веществами, или с углеродом и с водородсодержащими веществами, или с водородсодержащими веществами и с кислородом, или с углеродом, с водородсодержащими веществами и с кислородом веществами с отделением ректификацией низкокипящих веществ и выделением тетрафторида углерода или фторида водорода.

При этом после отделения избытка жидкого полифторида аммония из реактора его направляют на чешуирование или проводят его взаимодействие проводят его взаимодействие с кислородом, или с кислородом и с углеродом, или с кислородом и с водородсодержащими веществами, или и с кислородом, и с углеродом, и с водородсодержащими веществами, или со фтором, или со фтором и с водородсодержащими веществами с отделением ректификацией низкокипящих веществ и выделением фторида водорода или плавиковой кислоты.

Указанный технический результат в части способа получения трифторида азота, применяемого в способе переработки полифторида аммония, достигается тем, что заявляемый способ включает следующие этапы.

Осуществляют фторирование расплава полифторида аммония фтором, нейтрализацию и осушку газового потока, удаление летучих примесей.

Фтор подают на стадию фторирования, поддерживая кислотность полифторида аммония в диапазоне от NH4F·1,2HF до NH4F·2HF добавлением аммиака,

При этом очистку трифторида азота от дифторамина, тетрафторгидразина и дифторида диазота осуществляют в термокаталитическом реакторе, а очистку трифторида азота от фтора, фтористого водорода, тетрафторида кремния, серосодержащих кислых газов и диоксида углерода осуществляют щелочным раствором.

Осушку газового потока осуществляют цеолитом, и примеси с температурой кипения ниже, чем у трифторида азота удаляют низкотемпературной ректификацией, тетрафторид углерода отделяют от трифторида азота абсорбцией.

Возможны варианты развития основных технических решений, при которых:

- очистку трифторида азота от кислых примесей осуществляют щелочным раствором при концентрации щелочи в водном растворе выше 10 масс. %;

- вещества с температурой кипения ниже, чем у трифторида азота, отделяют ректификацией при температуре от -110ºС в кубе колонны до -170ºС в дефлегматоре;

- разделение трифторида азота и тетрафторида углерода осуществляют абсорбцией с использованием галоидированных жидкостей.

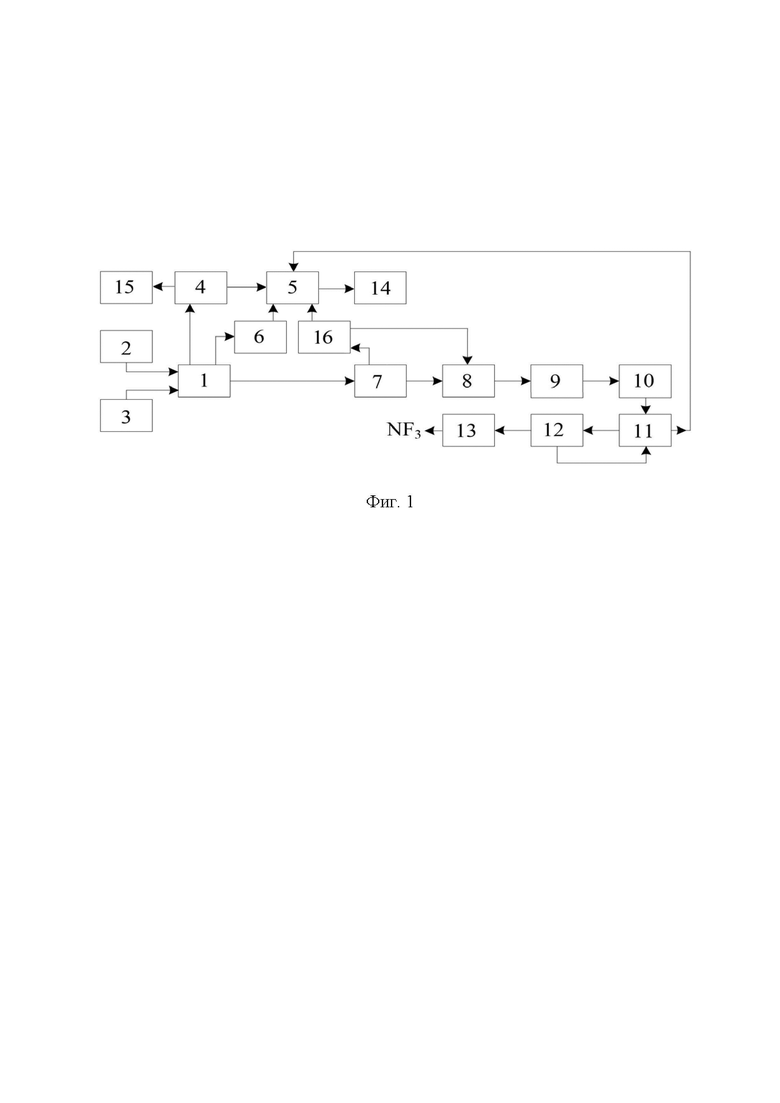

На Фиг. 1 представлена принципиальная схема установки получения трифотрида азота из полифторида аммония.

поз. 1 - реакторный узел с реактором фторирования полифторида аммония;

поз. 2 - узел подачи фтора с заданным расходом без предварительной очистки от CF4;

поз. 3 - узел подачи аммиака с его осушкой;

поз. 4 - узел сбора побочного продукта - полифторида аммония;

поз. 5 - узел конверсии побочных продуктов процесса при взаимодействии с углеродом; или с кислородом; или и с углеродом, и с кислородом; или с водородсодержащими веществами; или и с водородсодержащими веществами, и с кислородом; или и с водородсодержащими веществами, и с углеродом; или и с водородсодержащими веществами, и с кислородом, и углеродом; или со фтором; или со фтором и с водородсодержащими веществами;

поз. 6 - узел сбора смеси побочных продуктов процесса - фторидов-оксидов азота, оксидов азота, фторидов азота, образующихся при работе на узле 1 с влажным полифторидом аммония;

поз. 7 - узел фторирования фторидов-оксидов и оксидов азота, непредельных фторидов азота с получением ТФА в термокаталитическом реакторе;

поз. 8 - узел щелочной нейтрализации газового потока в условиях, когда образование дифторида кислорода исключено;

поз. 9 - узел осушки газового потока цеолитом;

поз. 10 - узел криогенной ректификации;

поз. 11 - узел разделения ТФА и CF4 абсорбцией;

поз. 12 - узел очистки ТФА от паров абсорбента ректификацией;

поз. 13 - узел компримирования товарного ТФА;

поз. 14 - узел очистки тетрафторида углерода, фторида водорода и плавиковой кислоты ректификацией;

поз. 15 - узел чешуирования полифторида аммония;

поз. 16 - отдувочная (ректификационная) колонна по отделению FNO от ТФА, N2, F2.

Технологическая схема состоит из следующих основных узлов: реакторный узел с реактором фторирования полифторида аммония, оборудованным системой термостабилизации, фазоразделителем и системами отвода жидких (полифторид аммония) и газообразных продуктов реакции; узел подачи фтора с заданным расходом без предварительной очистки от CF4; узел подачи аммиака с его осушкой; узел сбора побочного продукта - полифторида аммония; узел конверсии побочных продуктов процесса при взаимодействии с углеродом; или с кислородом; или и с углеродом, и с кислородом; или с водородсодержащими веществами; или и с водородсодержащими веществами, и с кислородом; или и с водородсодержащими веществами, и с углеродом; или и с водородсодержащими веществами, и с кислородом, и углеродом; или со фтором; или со фтором и с водородсодержащими веществами в режиме горения с получением тетрафторида углерода, фторида водорода или плавиковой кислоты; узел сбора смеси побочных продуктов процесса - фторидов-оксидов азота, оксидов азота, фторидов азота, образующихся при работе на узле 1 с влажным полифторидом аммония; узел фторирования фторидов-оксидов и оксидов азота, непредельных фторидов азота с получением ТФА в термокаталитическом реакторе; узел щелочной нейтрализации газового потока в условиях, когда образование дифторида кислорода исключено; узел осушки газового потока цеолитом; узел криогенной ректификации; узел разделения ТФА и CF4 абсорбцией; узел очистки ТФА от паров абсорбента ректификацией; узел компримирования товарного ТФА; узел очистки тетрафторида углерода, дифторида-оксида углерода, фторида водорода и плавиковой кислоты ректификацией; узел чешуирования полифторида аммония.

Узел подачи фтора предназначен для подачи фтора (электролизного газа с содержанием основного вещества более 90% или после отделения фторида водорода от фтора конденсацией или адсорбцией) в реактор фторирования полифторида аммония. В этом узле, в отличие от прототипа, очистку фтора от CF4 не осуществляют.

Узел подачи аммиака предназначен для дозирования в реакторный узел фторирования полифторида аммония предварительно осушенного аммиака с содержанием влаги менее 1 об.%.

Реакторный узел предназначен для фторирования жидкого полифторида аммония при температуре 100-160 С. Из реакторного узла поступают два потока - газофазный, содержащий ТФА, и жидкофазный, состоящий из полифторида аммония. Полифторид аммония является основным побочным продуктом процесса синтеза ТФА. Его количество составляет примерно 1.5 кг на 1 кг ТФА.

Полифторид аммония собирают в узле поз.4. Для снижения количества отходов производства и повышения его эффективности полифторид аммония обрабатывают одним из перечисленных ниже способов в узле поз.5 и поз.15.

В одном из вариантов осуществления разработанного способа проводят чешуирование полифторида аммония в узле поз.15 и складирование для отправки его потенциальным потребителям. Он находит применение при вскрытии рудных концентратов, например, титансодержащих, в цементировании стенок скважин нефтегазодобычи и др.

Второй вариант применения полифторида аммония - получение плавиковой кислоты после обработки в пламени метана и кислорода в узле 5. Третий вариант - полифторид аммония обрабатывают во фронте горения углерода в кислороде в узле поз.5 с получением фторида водорода, который может быть направлен для производства фтора.

Четвертый вариант - полифторид аммония обрабатывают сжиганием во фторе в узле поз.5 с получением фторида водорода.

При каждой конкретной реализации производства выбирают наиболее коммерчески целесообразный вариант.

Преимуществом переработки побочного полифторида аммония углеродным методом является получение фторида водорода в количестве, достаточном для производства половины необходимого для производства ТФА фтора.

Если в реакторе наряду с полифторидом аммония содержится гидроксид аммония (например, в пусковой период), то в продуктах процесса, наряду с азотом, ТФА и прочими фторидами азота, присутствуют закись азота и фториды-оксиды азота. При этом по мере обработки полифторида аммония фтором концентрация гидроксида аммония в нем снижается, и выход кислородсодержащих соединений снижается. Если концентрация закиси азота и фторидов-оксидов азота велика (порядка десятков процентов), то смесь собирают в узле 6 и направляют на получение из нее товарных продуктов - фторида водорода с использованием водородсодержащего вещества или терафторида углерода и дифторида-оксида углерода с использованием углерода, поз. 5:

N2O + FNO + NF3 + H2 (CH4…) → HF + N2 + O2 (CO2), (1)

N2O + FNO + NF3 + C → CF4 + COF2 + N2 + COx. (2)

Фторид водорода используют для производства фтора, необходимого для фторирования полифторида аммония при получении ТФА.

Тетрафторид углерода, так же, как и ТФА, находит применение в качестве газообразного носителя фтора при травлении кремния в промышленности полупроводников.

Дифторид-оксид углерода СOF2 рассматривают как газообразный носитель фтора для травления кремния и его соединений, при использовании которого на протравливаемом изделии не остается частиц углерода. Кроме того, СOF2 находит применение при производстве перфторированных алкил-виниловых эфиров.

Возможно проведение способа таким образом, что смесь продуктов фторирования влажного полифторида аммония направляют в термокаталитический реактор фторирования непредельных фторидов азота, закиси азота и фторидов-оксидов азота при температуре 200-500 С поз. 7, в который подают поток фтора, а затем в отдувочную (ректификационную) колонну по отделению FNO от ТФА, N2, F2 поз.16. Поток кислородсодержащих соединений из куба отдувочной (ректификационной) колонны направляют на узел поз. для отработки по схемам (1) и (2). А поток, содержащий ТФА - на узел щелочной нейтрализации поз. 8.

Если концентрация кислородсодержащих соединений на выходе из реактора 1 низка (менее 10%), то поток продуктов после термокаталитического реактора поз.7 направляют на узел нейтрализации поз. 8, где концентрацию щелочи в ее водном растворе выбирают так, чтобы исключить образование дифторида кислорода (концентрация щелочи в ее водном растворе выше 10 масс. %).

Затем поток поступает из узла щелочной нейтрализации поз. 8 в адсорбер поз. 9, заполненный цеолитом (например, марки NaA) для удаления из потока закиси азота, углекислого газа и водяного пара.

Далее поток из адсорбера поз.9 через компрессор поступает на узел криогенной ректификации поз.10 с температурой в холодильнике-дефлегматоре минус 160- минус 170ºС и в кубе колонны примерно минус 110ºС. В качестве высококипящего компонента выступает ТФА, а в качестве низкокипящих - азот, монооксид углерода, кислород.

Из куба ректификационный колонны поз.10 поток ТФА, в котором присутствует CF4, поступает на узел поз.11 для разделения ТФА и CF4 абсорбцией. В качестве абсорбента используют галоидированные жидкости, в которых растворимость CF4 существенно ниже, чем ТФА. Из узла поз. 11 поток ТФА с уменьшенным содержанием (до нескольких десятков ppm) CF4, выводят в растворенном в абсорбенте состоянии, а поток ТФА, обогащенный CF4 до нескольких десятков процентов, выводят в газовой фазе. Потоки жидкости и газа в узле поз.11 движутся в режиме противотока.

В узле поз.11 происходит не только разделение ТФА и CF4, но и разделение ТФА и SF6. Основную часть SF6, который поступает в процесс со фтором в количестве порядка десятков частей на миллион, выводят из поз.11 в составе потока ТФА, обогащенного CF4.

ТФА извлекают из абсорбента, снижая давление. Дегазированный абсорбент направляют в узел поз.11, а газовый поток - на узел отделения паров абсорбента ректификацией поз.12, и далее на компримирование и загрузку в транспортные емкости в узле поз.13.

Поток ТФА, обогащенный CF4 (порядка 10%) и SF6 (менее 1%), направляют либо на получение фторида водорода, либо на получение CF4, или CF4, или COF2 (в случае использования кислорода) в аппарат поз.5 по схемам взаимодействия:

CF4+SF6+NF3+H2(CH4)+O2 → HF+CO2+N2+SO2, (3)

CF4+SF6+NF3+C → CF4+N2+CS2+S, (4)

CF4+SF6+NF3+C+О2 → CF4+COF2+COx+SFyOz. (5)

Мощность производства CF4 по схеме (4) зависит от его содержания во фторе, который подают в реактор фторирования полифторида аммония поз.1 и режима работы узла поз.11, в котором получают товарный ТФА с содержанием CF4, согласно требованиям потребителя. При содержании CF4 во фторе, характерном для современных электролизных производств (порядка сотен частей на миллион), мощность производства CF4 по схеме (4) может составлять величину порядка 10% от мощности производства ТФА.

Таким образом, предлагаемый способ позволяет создать комплексную технологию с возможностью синтеза ТФА, соответствующего требованиям рынка (содержание основного вещества более 99,99%), и других товарных продуктов, спрос на которые носит устойчивый характер. Кроме того, замкнутый цикл позволяет снизить производственные затраты и сократить технологические выбросы в окружающую среду.

Пример № 1

Реактор фторирования полифторида аммония (реактор синтеза) поз.1 объемом 2л, снабженный внутренней коаксиальной трубой, выполняющей роль циркуляционного контура, перемешивающим устройством и системой термостатирования, заполняют расплавом кислого полифторида аммония NН4F⋅1,2HF в количестве 2,1 кг, повышают температуру расплава до 125˚С, включают перемешивающее устройство и начинают подавать во внутреннюю трубу осушенный фтор с расходом 6,4 см3/с (36,5 г/час), а в кольцевое пространство между корпусом реактора и внутренней трубой - аммиак с расходом 5,0 см3/с (12,85 г/час). Газообразные продукты выводят из реактора через верх фазоразделителя, расположенного на крышке реактора, жидкая фаза выводится через патрубок в средней части фазоразделителя.

Продукты взаимодействия поступают в термокаталитический реактор поз.7, где происходит взаимодействие непредельных фторидов азота и фторидов-оксидов азота со фтором, непрореагировавшим в реакторе синтеза, а затем на узел поз.8 щелочной нейтрализации фтора и фтористого водорода раствором КОН, узел осушки цеолитом поз.9, узел криогенной ректификации для очистки от низкокипящих газов (азота и кислорода) поз.10 и узел абсорбционного разделения ТФА и CF4 (в качестве абсорбента используют тетрахлорметан) поз.11. ТФА, очищенный от CF4, после десобирования поступает на узел ректификации для очистки от паров абсорбента поз.12. ТФА, обогащенный CF4, поступает на узел поз.5конверсии ТФА в CF4 на углероде.

Остаточное содержание фторида водорода в газовом потоке на выходе из узла щелочной нейтрализации поз.8 - менее 1 ppm. На узле осушки поз.9 происходит удаление из смеси газов паров воды, поступившей в поток на узле щелочной нейтрализации, диоксида углерода и закиси азота, остаточное содержание паров воды, закиси азота и диоксида углерода - менее 50 ppm каждого. Пары абсорбента присутствуют в продукте, поступающем на очистку, в количестве 5%. Потери ТФА при ректификации не превышают 0,5%. Расход готового ТФА 18,6 г/час. Остаточное содержание абсорбента в ТФА не более 10 ppm.

Основной побочный продукт процесса синтеза ТФА - ПФА - подают в жидком виде в реактор объемом 3 л со стационарным слоем гранулированного углерода поз.5 с расходом 27,58 г/час с помощью насоса-дозатора через термостатированную форсунку. В этот же реактор коаксиально с потоком полифторида аммония подают кислород с расходом 18,24 г/час. На выходе из реактора собирают плавиковую кислоту с содержанием фторида водорода 92%, которую направляют на ректификацию с получением азеотропной плавиковой кислоты и безводного фторида водорода поз.14.

Второй побочный продукт процесса - смесь ТФА и CF4 с содержанием последнего 20,1% - направляют на узел получения CF4, который представляет собой реактор объемом 3 л со стационарным слоем гранулированного углерода поз.5. Смесь ТФА и CF4 подают по охлаждаемой форсунке с расходом 1,19 г/час в зону фильтрационного горения углерода в ТФА. Полученную смесь CF4 и азота разделяют криогенной ректификацией поз.14. На выходе получают CF4 с содержанием основного вещества более 99,9%.

Таким образом, в приведенном примере кроме ТФА, основного продукта процесса, получают два других товарных продукта - безводный фторид водорода и CF4, обеспечивая практическую безотходность технологического процесса.

На выходе получают ТФА с содержанием основного вещества более 99,995%.

Пример № 2

Реактор, аналогичный описанному в примере 1, заполняют расплавом кислого полифторида аммония NН4F⋅2HF (ПФА) в количестве 2,1 кг, повышают температуру расплава до 135°С, включают перемешивающее устройство и начинают подавать во внутреннюю трубу фтор с расходом 10,2 см3/с (58,4 г/час), а в кольцевое пространство между корпусом реактора и внутренней трубой - аммиак с расходом 8,0 см3/с (20,6г/час).

Газообразные продукты поступают в термокаталитический реактор, где происходит фторирование непредельных фторидов азота и фторидов-оксидов азота, подаваемым дополнительно фтором, а затем на узел щелочной нейтрализации фтористого водорода раствором КОН, узел осушки цеолитом, узел криогенной ректификации для очистки от азота и узел абсорбционного разделения ТФА и CF4 (в качестве абсорбента используют четыреххлористый углерод). ТФА, очищенный от CF4, после десобирования поступает на узел ректификации для очистки от паров абсорбента.

ТФА, обогащенный CF4, подают в реактор типа «туннельная горелка» вместе с метаном и кислородом по коаксиальной форсунке. Реактор типа туннельная горелка представляет собой трубу диаметром 50 мм и длиной 400мм, оснащенную трехкомпонентной форсункой. В реакторе ТФА и ТФМ реагируют с метаном и кислородом в режиме горения с образованием фторида водорода, диоксида углерода, воды и азота. Концентрация фторида водорода в собранной плавиковой кислоте составляет 90 %. Из плавиковой кислоты получают безводный фторид водорода и азеотропную плавиковую кислоту ректификацией.

На узле криогенной ректификации происходит очистка реакционной смеси от азота, остаточное содержание азота - менее 100 ppm. Потери ТФА на узле криогенной ректификации не превышают 0,5%. Пары абсорбента присутствуют в продукте, поступающем на очистку, в количестве не более 5%, поэтому потери ТФА при ректификации не превышают 0,5%. Расход готового ТФА 30,75 г/час. Концентрация паров сорбента - не более 10 ppm.

Основной побочный продукт процесса синтеза ТФА - полифторид аммония - подают в жидком виде в реактор типа «туннельная горелка» с помощью трехкомпонентной распылительной форсунки с расходом 45,71 г/час. По этой же форсунке подают фтор с расходом 49,26 г/час и метан с расходом 0,171 г/час. Компоненты реагируют в режиме горения с образованием фторида водорода, СF4 и азота, которые разделяют конденсацией, получая безводный фторид водорода.

Смесь CF4, азота и паров фторида водорода подают на щелочную колонну, затем на узел осушки цеолитом. Азот и CF4 разделяют криогенной ректификацией, получая CF4 с содержанием основного вещества более 99,9%. Эти операции выполняют аналогично операциям по очистке ТФА.

Таким образом, в приведенном примере кроме ТФА, основного продукта процесса, получают два других товарных продукта - безводный фторид водорода и CF4, обеспечивая практическую безотходность технологического процесса. Переработку проводят, подавая полифторид аммония (побочный продукт процесса синтеза ТФА) вместе с фтором и метаном в реактор. Выделение плавиковой кислоты проводят конденсацией. Из плавиковой кислоты получают безводный фторид водорода и азеотропную плавиковую кислоту ректификацией. Очистку CF4 от фторида водорода, паров воды и разделение CF4 и азота осуществляют аналогично соответствующим операциям по очистке ТФА.

На выходе получают ТФА с содержанием основного вещества более 99,99%.

Потери СF4 при криогенной ректификации менее 1%.

Пример № 3

Все операции проводят аналогично примеру № 2, но полифторид аммония, побочный продукт процесса синтеза ТФА, перерабатывают в реакторе типа «туннельная горелка» при его взаимодействии с кислородом в присутствии метана в режиме горения с получением плавиковой кислоты.

Таким образом, наряду с трифторидом азота получают еще два товарных продукта - безводный фторид водорода и плавиковую кислоту. Основной побочный продукт процесса синтеза ТФА - полифторид аммония - подают в жидком виде в реактор типа «туннельная горелка» внутренним диаметром 50 и длиной 400 мм с помощью насоса-дозатора через термостатированную распылительную форсунку. В этот же реактор коаксиально с потоком полифторида аммония подают кислород и метан. На выходе из реактора собирают плавиковую кислоту с содержанием фторида водорода около 40%, которую можно использовать как готовый продукт.

Пример № 4

Реактор, аналогичный описанному в примере 1, заполняют расплавом кислого полифторида аммония NН4F⋅1,5HF в количестве 2,1 кг, повышают температуру расплава до 130°С, включают перемешивающее устройство и начинают подавать во внутреннюю трубу фтор с расходом 8,0 см3/с (45,8 г/час), а в кольцевое пространство между корпусом реактора и внутренней трубой - аммиак с расходом 6,8 см3/с (17,45 г/час).

Поскольку исходный полифторид аммония имеет влажность до 1,5% в продуктах реакции в начале процесса синтеза присутствуют оксиды и оксифториды азота. Поэтому газообразные продукты до момента времени, когда концентрация оксидов и фторидов-оксидов азота в газовом потоке на выходе из реактора станет менее 5 об.%, из реактора синтеза направляют на узел получения CF4, который представляет собой реактор объемом 3 л со стационарным слоем гранулированного углерода. Газообразные продукты подают по охлаждаемой форсунке с расходом 25,95 г/час в зону фильтрационного горения углерода в ТФА. Полученную газовую смесь, состоящую из CF4, COF2, N2, CO2, HF нейтрализуют и сушат по аналогии с процессом очистки ТФА. Смесь CF4 и N2 разделяют криогенной ректификацией по аналогии с ректификацией ТФА, получая CF4 c содержанием основного вещества более 99,9%.

Образовавшийся в процессе синтеза побочный полифторид аммония подают в жидком виде в реактор типа «туннельная горелка», как это описано в примере 3, в который наряду с полифторидом аммония подают кислород. На выходе из реактора собирают плавиковую кислоту с содержанием фторида водорода 50-60%, которую направляют на ректификацию с получением азеотропной плавиковой кислоты и безводного фторида водорода.

В результате, наряду с ТФА получают еще два коммерческих продукта - безводный фторид водорода и плавиковую кислоту.

Пример №5

Процесс проводят аналогично примеру 1, но полученный полифторид аммония вместе с кислородом и метаном, как это описано в примере 3, подают в реактор с гранулированным углеродом, как это описано в примере 1. Получают плавиковую кислоту с концентрацией 90-95%, которую направляют на ректификацию с получением безводного фторида водорода и азеотропной плавиковой кислоты.

Таким образом, получают, кроме ТФА, два товарных продукта - безводный фторид водорода и плавиковую кислоту.

Пример 6.

Процесс проводят аналогично примеру 2, но при переработке полифторида аммония в реактор типа «туннельная горелка» подают только фтор, получая безводный фторид водорода.

Таким образом, из побочного продукта процесса синтеза ТФА - полифторида аммония - получают безводный фторид водорода.

Пример 7.

Процесс проводят аналогично примеру 2, но в реактор типа «туннеоьная горелка» вместе со смесью ТФА и CF4 подают только метан. Получают безводный фторид водорода и CF4, которые после очистки являются товарными продуктами.

Пример 8.

Процесс проводят аналогично примеру 4, но смесь ТФА, закиси азота и фторидов-оксидов азота подают вместе с метаном в реактор типа «туннельная горелка». Получают плавиковую кислоту, концентрация которой зависит от соотношения компонентов в смеси ТФА, закиси азота и фторидов-оксидов азота, которую направляют на ректификацию, получая безводный фторид водорода и азеотропную плавиковую кислоту.

Пример 9.

Процесс проводят аналогично примеру 4, но в реактор со слоем гранулированного углерода подают смесь ТФА, закиси азота и фторидов оксидов азота вместе с метаном. В зависимости от количества подаваемого метана получают либо HF, либо смесь CF4 и HF, которые направляют на разделение и очистку для получения товарных продуктов.

Пример 10.

Процесс проводят аналогично примеру 1, но в реактор со слоем гранулированного углерода вместе со смесью ТФА и CF4 подают метан. В зависимости от количества подаваемого метана получают либо HF, либо смесь CF4 и HF, которые направляют на разделение и очистку для получения товарных продуктов.

Пример 11.

Процесс проводят аналогично примеру 8, но в реактор типа «туннельная горелка» вместе со смесью ТФА, закиси азота и фторидов-оксидов азота и метаном подают и кислород. В зависимости от количества подаваемого метана получают либо HF, либо смесь CF4 и HF, которые направляют на разделение и очистку для получения товарных продуктов.

Таким образом, решена задача, стоящая перед разработчиками предлагаемого способа - получение ТФА с регламентируемым в микроэлектронике содержанием CF4 и других примесей, с использованием фтора без его криогенной (взрывоопасной) очистки и вовлечение в производственный процесс побочных продуктов разрабатываемой технологии с целью получения коммерчески значимых веществ, пригодных для применения в микроэлектронике.

В результате создана комплексная, малоотходная, взрывобезопасная технологии получения ТФА и, кроме того, группы неорганических фторидов, которые находят применение в микроэлектронике - трифторида азота, тетрафторида углерода, дифторида-оксида углерода, фторида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2317251C1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2012 |

|

RU2537172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2184698C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРИСТОГО ВОДОРОДА ИЗ ЕГО ВОДНЫХ РАСТВОРОВ | 2013 |

|

RU2601007C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЦИКЛОАЛКАНОВ | 2011 |

|

RU2451006C1 |

| СПОСОБ И РЕАКТОР ФТОРИРОВАНИЯ | 2007 |

|

RU2446139C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2182556C1 |

| Способ получения безводного тетрафторида церия | 2023 |

|

RU2824509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА | 1999 |

|

RU2155743C1 |

Изобретение относится к способам переработки полифторида аммония и получения трифторида азота NF3 фторированием полифторида аммония фтором. Способ переработки полифторида аммония включает фторирование расплава фторида аммония фтором, нейтрализацию и осушку газового потока, удаление летучих примесей. После отделения избытка жидкого полифторида аммония из реактора фторирования его направляют на чешуирование или проводят его взаимодействие с кислородом, или с кислородом и с углеродом, или с кислородом и с водородсодержащими веществами, или и с кислородом, и с углеродом, и с водородсодержащими веществами, или со фтором, или со фтором и с водородсодержащими веществами с отделением ректификацией низкокипящих веществ и выделением фторида водорода или плавиковой кислоты. Способ получения трифторида азота включает фторирование расплава полифторида аммония фтором, нейтрализацию и осушку газового потока, удаление летучих примесей. Фтор подают на стадию фторирования, поддерживая кислотность полифторида аммония в диапазоне от NH4F⋅1,2HF до NH4F⋅2HF добавлением аммиака. Очистку трифторида азота от дифторамина, тетрафторгидразина и дифторида диазота осуществляют в термокаталитическом реакторе, в который подают поток фтора. Очистку трифторида азота от фтора, фтористого водорода, тетрафторида кремния, серосодержащих кислых газов и диоксида углерода осуществляют щелочным раствором. Осушку газового потока осуществляют цеолитом. Примеси с температурой кипения ниже, чем у трифторида азота удаляют низкотемпературной ректификацией. Тетрафторид углерода отделяют от трифторида азота абсорбцией. Изобретение позволяет создать комплексную, малоотходную, взрывобезопасную технологию получения ТФА и группы неорганических фторидов – трифторида азота, тетрафторида углерода, дифторида-оксида углерода, фторида водорода, плавиковой кислоты с высокой степенью чистоты. 2 н. и 6 з.п. ф-лы, 1 ил., 11 пр.

1. Способ переработки полифторида аммония, включающий фторирование расплава полифторида аммония фтором, нейтрализацию и осушку газового потока, удаление летучих примесей, фтор подают на стадию фторирования, поддерживая кислотность полифторида аммония в диапазоне от NH4F⋅1,2HF до NH4F⋅2HF добавлением аммиака, отличающийся тем, что очистку трифторида азота от дифторамина, тетрафторгидразина и дифторида диазота осуществляют в термокаталитическом реакторе, в который подают поток фтора, очистку трифторида азота от фтора, фтористого водорода, тетрафторида кремния, серосодержащих кислых газов и диоксида углерода осуществляют щелочным раствором, осушку газового потока осуществляют цеолитом, и примеси с температурой кипения ниже, чем у трифторида азота, удаляют низкотемпературной ректификацией, тетрафторид углерода отделяют от трифторида азота абсорбцией, при этом газообразные побочные продукты, содержащие трифторид азота, обогащённый тетрафторидом углерода или закисью азота и фторидами-оксидами азота, полученные на стадии абсорбционного разделения и при пуске реактора фторирования полифторида аммония при использовании влажного полифторида аммония, приводят во взаимодействие с углеродом или с водородсодержащими веществами, или с углеродом и с водородсодержащими веществами, или с водородсодержащими веществами и с кислородом, или с углеродом, с водородсодержащими веществами и с кислородом с отделением ректификацией низкокипящих веществ и выделением тетрафторида углерода или фторида водорода, при этом после отделения избытка жидкого полифторида аммония из реактора его направляют на чешуирование или проводят его взаимодействие с кислородом, или с кислородом и с углеродом, или с кислородом и с водородсодержащими веществами, или и с кислородом, и с углеродом, и с водородсодержащими веществами, или со фтором, или со фтором и с водородсодержащими веществами с отделением ректификацией низкокипящих веществ и выделением фторида водорода или плавиковой кислоты.

2. Способ по п. 1, где очистку трифторида азота от кислых примесей осуществляют щелочным раствором при концентрации щёлочи в водном растворе выше 10 мас.%.

3. Способ по п. 1, где вещества с температурой кипения ниже, чем у трифторида азота, отделяют ректификацией при температуре от -110°С в кубе колонны до -170°С в дефлегматоре.

4. Способ по п. 1, где разделение трифторида азота и тетрафторида углерода осуществляют абсорбцией с использованием галоидированных жидкостей.

5. Способ получения трифторида азота, применяемый в способе переработки полифторида аммония, включающий фторирование расплава полифторида аммония фтором, нейтрализацию и осушку газового потока, удаление летучих примесей, при этом фтор подают на стадию фторирования, поддерживая кислотность полифторида аммония в диапазоне от NH4F⋅1,2HF до NH4F⋅2HF добавлением аммиака, отличающийся тем, что очистку трифторида азота от дифторамина, тетрафторгидразина и дифторида диазота осуществляют в термокаталитическом реакторе, в который подают поток фтора, очистку трифторида азота от фтора, фтористого водорода, тетрафторида кремния, серосодержащих кислых газов и диоксида углерода осуществляют щелочным раствором, осушку газового потока осуществляют цеолитом, и примеси с температурой кипения ниже, чем у трифторида азота, удаляют низкотемпературной ректификацией, тетрафторид углерода отделяют от трифторида азота абсорбцией.

6. Способ по п. 5, где очистку трифторида азота от кислых примесей осуществляют щелочным раствором при концентрации щёлочи в водном растворе выше 10 мас.%.

7. Способ по п. 5, где вещества с температурой кипения ниже, чем у трифторида азота, отделяют ректификацией при температуре от -110°С в кубе колонны до -170°С в дефлегматоре.

8. Способ по п. 5, где разделение трифторида азота и тетрафторида углерода осуществляют абсорбцией с использованием галоидированных жидкостей.

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2317251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2182556C1 |

| Устройство для передвижения конвейера на крутопадающих пластах | 1979 |

|

SU787684A1 |

| US 20080292516 A1, 27.11.2008. | |||

Авторы

Даты

2024-11-07—Публикация

2024-03-28—Подача